Область техники

[1] Это изобретение относится к устройствам для распиловки, в частности к лесопильным станкам для распиловки необработанных бревен.

Уровень техники

[2] Лесопильный станок является необходимым режущим оборудованием, используемым в процессе обработки древесины. Метод распиловки обычно заключается в использовании пильных дисков для резки бревен, регулировка зазора между пильными дисками позволяет регулировать размер распиливаемых бревен в соответствии с допусками, принятыми в данной отрасли.

[3] Процесс распиловки бревен можно условно разделить на подачу, резку/распиловку и выгрузку. Подача осуществляется через конвейерную ленту с косвенным приводом от двигателя для перемещения бревен, резка - это использование пильного диска с косвенным приводом двигателя для резки бревен, поэтому мощность режущего оборудования, скорость подачи и скорость резки являются важными факторами при определении производительности оборудования, обычно скорость подачи режущего оборудования составляет от 15 до 25 метров в минуту.

[4] Как увеличить производительность режущего станка и при этом сохранить плоскостность и гладкость срезанной древесины - вот проблема, которую необходимо решить.

Раскрытие сущности изобретения

[5] Поэтому первой целью настоящего изобретения является разработка такого лесопильного станка, который решал бы эту проблему и подходил для распиловки необработанного бревна. Наш ленточнопильный станок включает в себя:

- корпусный блок, включающий в себя основание машины, расположенное в вертикальном положении, подложку (опорную плиту), расположенную на основании машины, и выпускное отверстие, проходящее через подложку в направлении спереди назад;

- транспортировочный блок (узел), соединенный с корпусным блоком, включающий в себя транспортировочное гнездо, проходящее через выпускное отверстие в направлении спереди назад, конвейерную ленту (транспортер), окружающую транспортирующее гнездо и используемую для транспортировки бревен, и приводную группу конвейера, приводящую в движение конвейерную ленту;

- прессовый блок, соединенный с транспортировочным блоком, включающий в себя ограничительную пластину, расположенную с одной стороны транспортировочного гнезда, пресс плиту, соединенную с ограничительной пластиной и расположенную на верхней части транспортера;

- режущий блок (узел) соединенный с корпусным блоком и включающий в себя первый режущий диск, установленный на опорной плите, первую пильную ленту, окружающую первый режущий диск и частично соответствующую выпускному отверстию, и первую основную приводную группу, соединенную с первой группой режущих дисков, причем первая основная приводная группа выполнена с возможностью регулирования скорости вращения режущих дисков, тем самым приводя в движение первую пильную ленту, чтобы разрезать бревна, проходящие через транспортировочный узел.

[6] Первая цель настоящего изобретения - увеличить скорость транспортировки конвейерной ленты с помощью приводного устройства конвейера с регулируемой скоростью вращения, тем самым увеличить общую производственную мощность.

[7] Вторая цель изобретения - посредством соединения первого и второго комплектов режущих дисков с первым и вторым мобильным модулем, тем самым привести в движение первый и второй комплекты режущих дисков для регулировки положения первой и второй ленточных пил, что позволяет распиливать бревна на древесину разной толщины.

[8] Третья цель заключается в том, чтобы, посредством снабжения первой и второй ленточных пил по меньшей мере одним защитным кожухом на каждую, каждый из которых может быть отрегулирован в зависимости от размера распиливаемых бревен, тем самым обеспечить стабильное натяжение при распиловке бревен.

Краткое описание чертежей

[9]

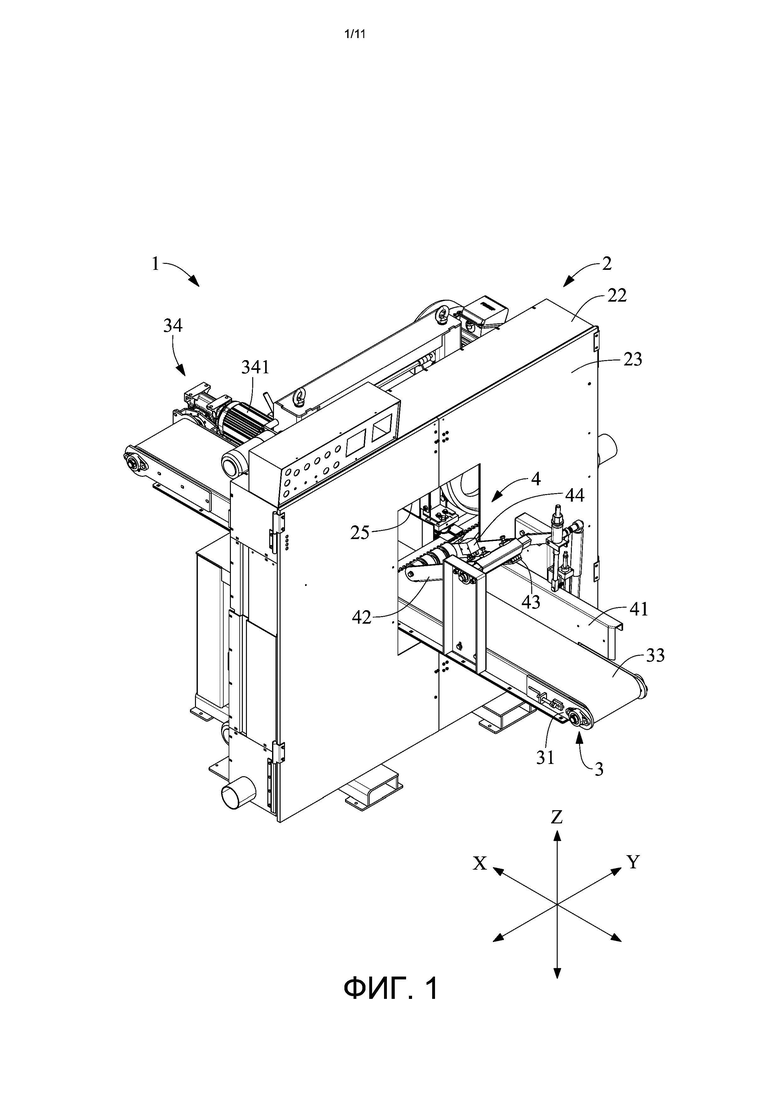

ФИГ. 1 представляет собой трехмерный вид одного из вариантов реализации изобретения.

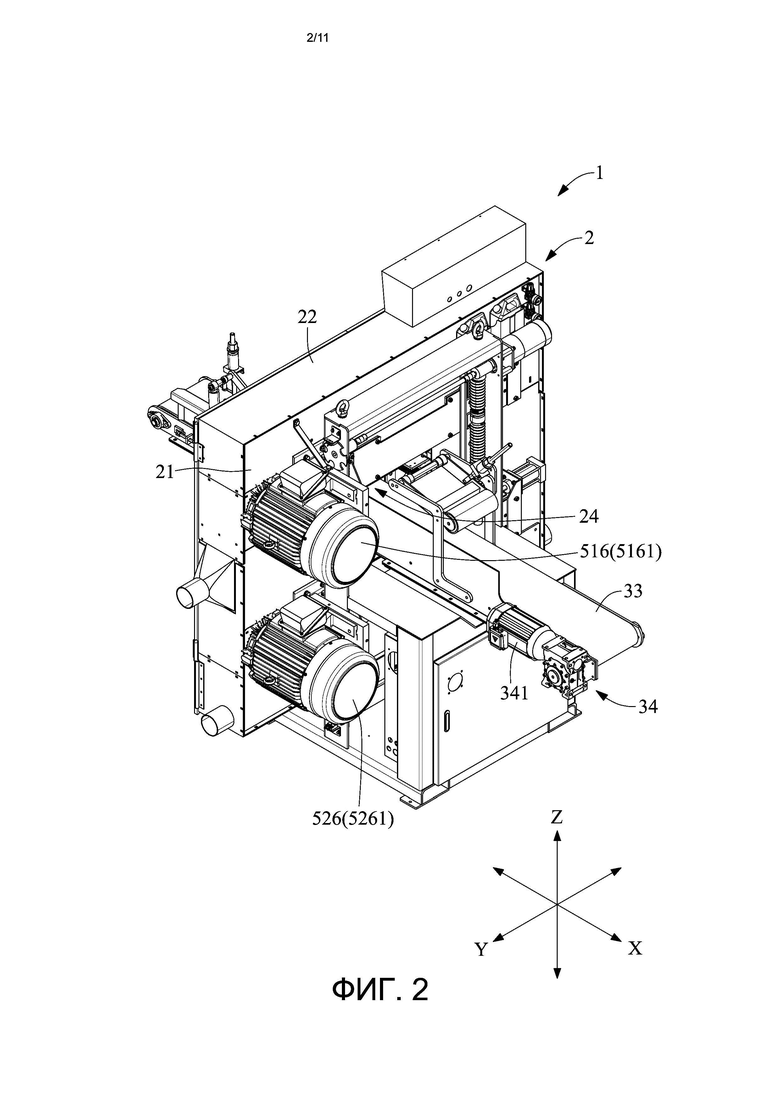

ФИГ. 2 представляет собой трехмерную схему настоящего изобретения.

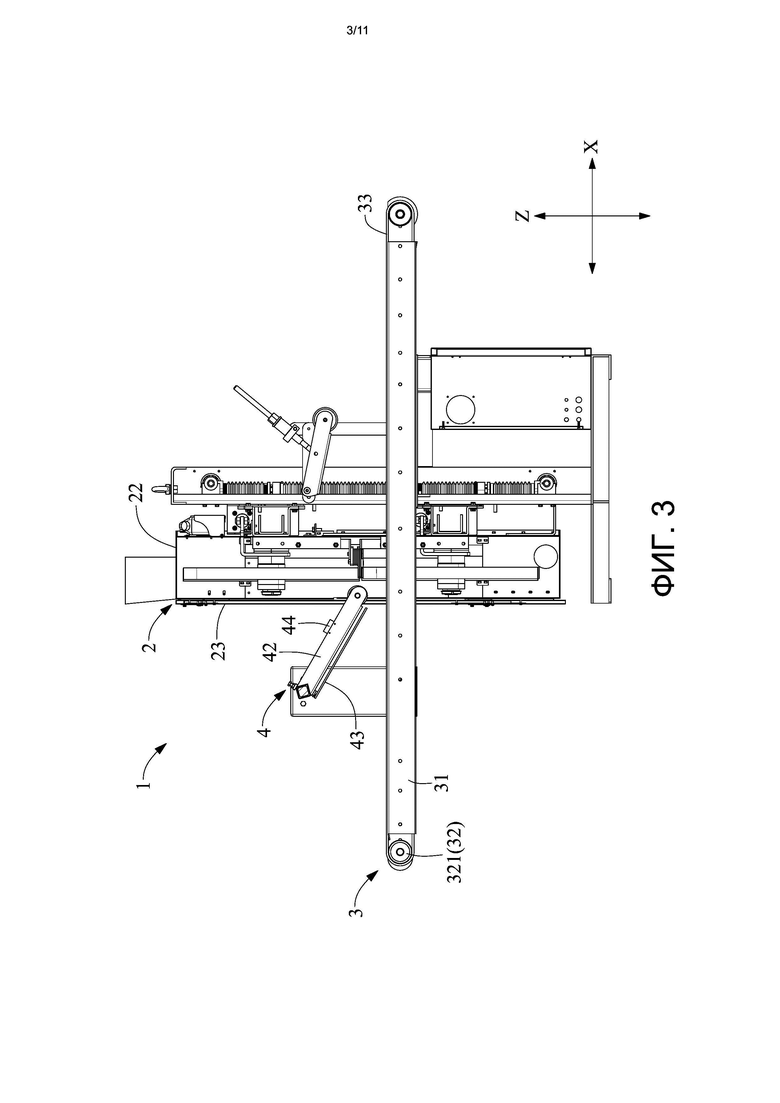

ФИГ. 3 - вид в разрезе настоящего изобретения.

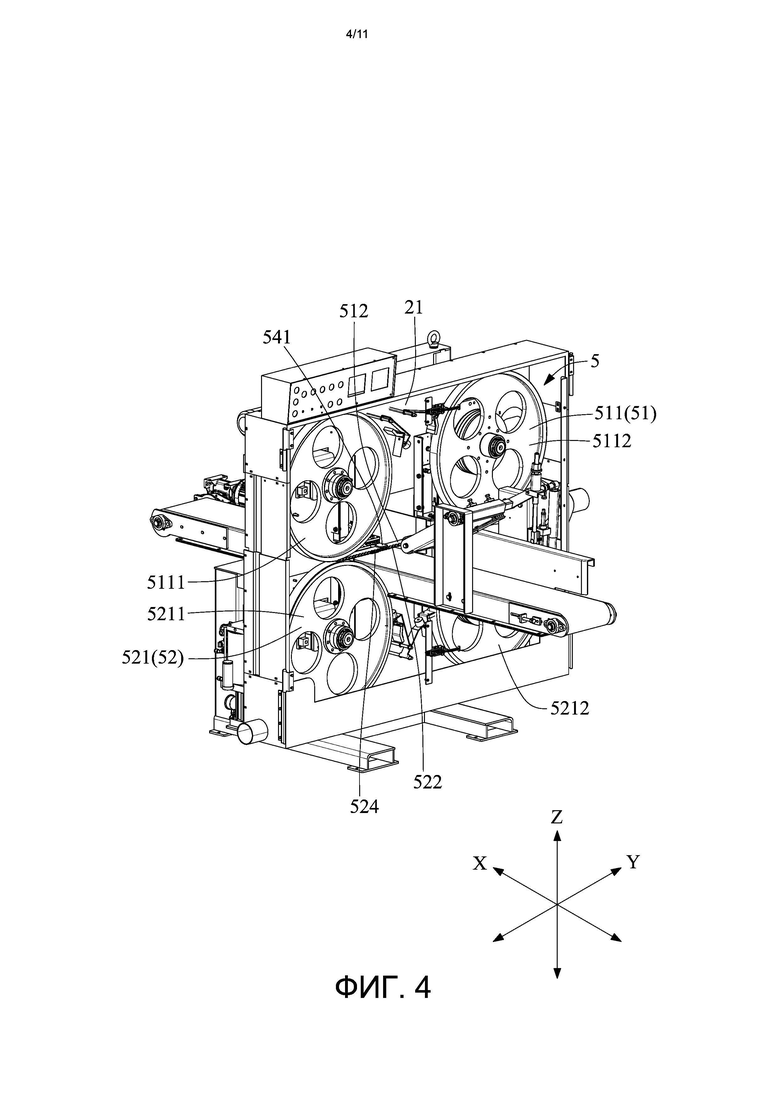

ФИГ. 4 представляет собой трехмерную схему настоящего изобретения.

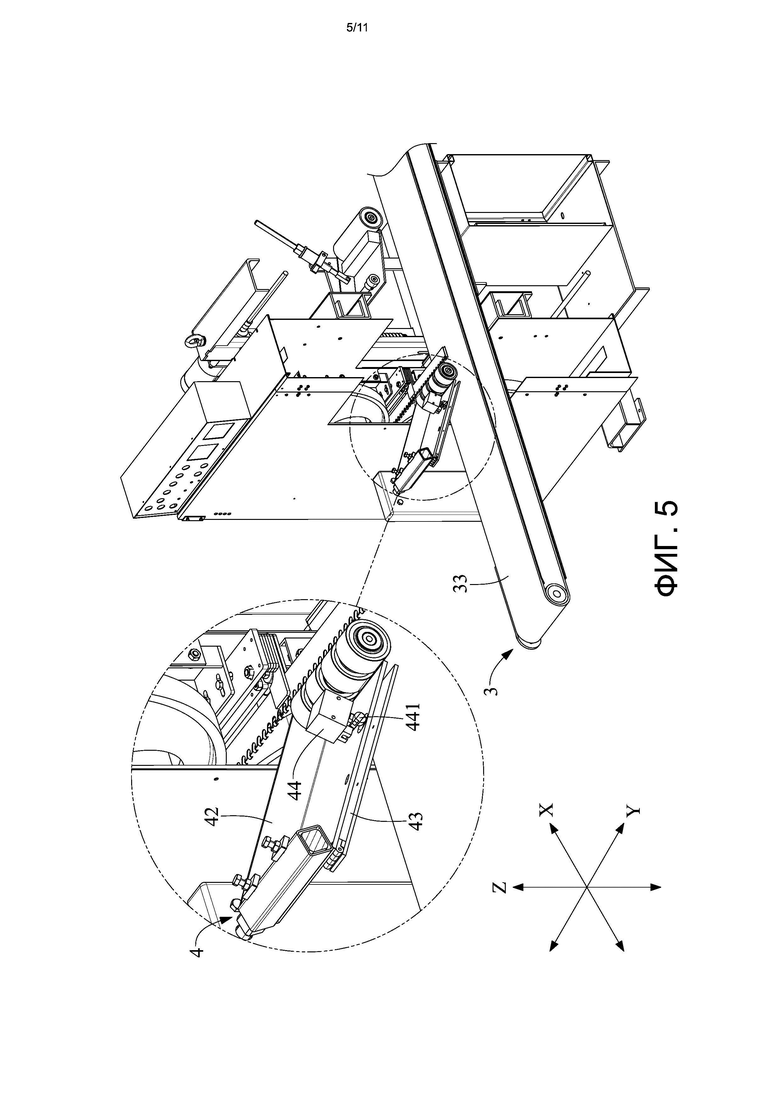

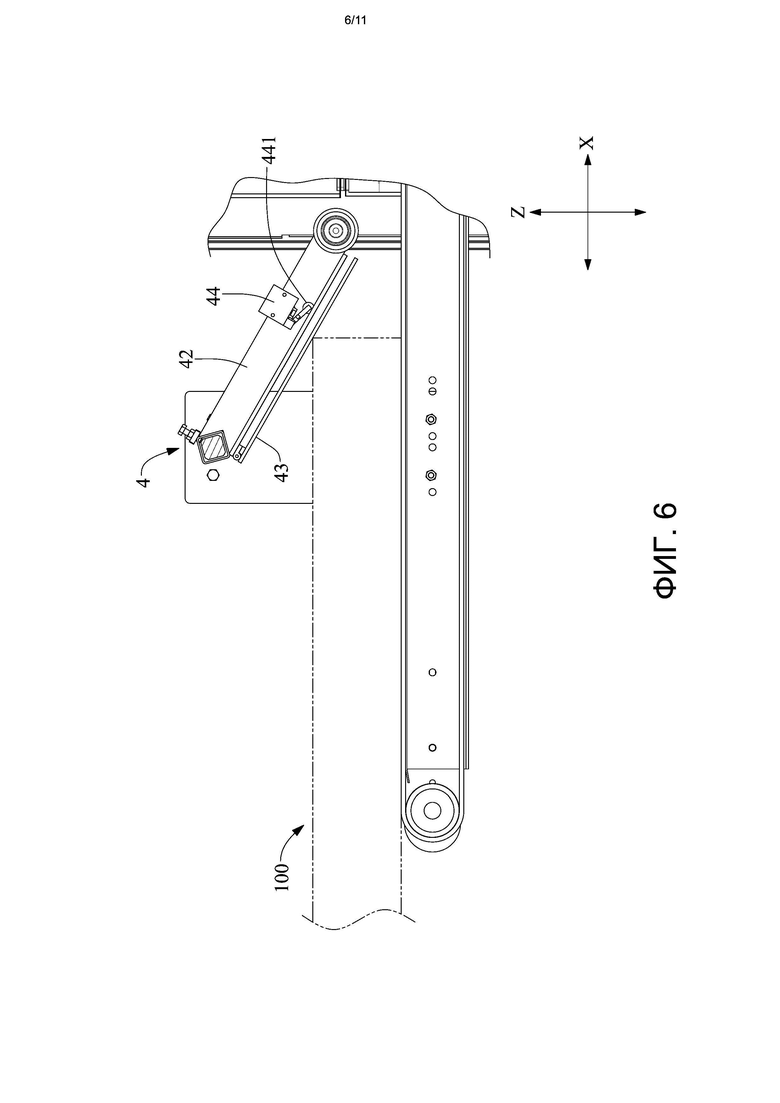

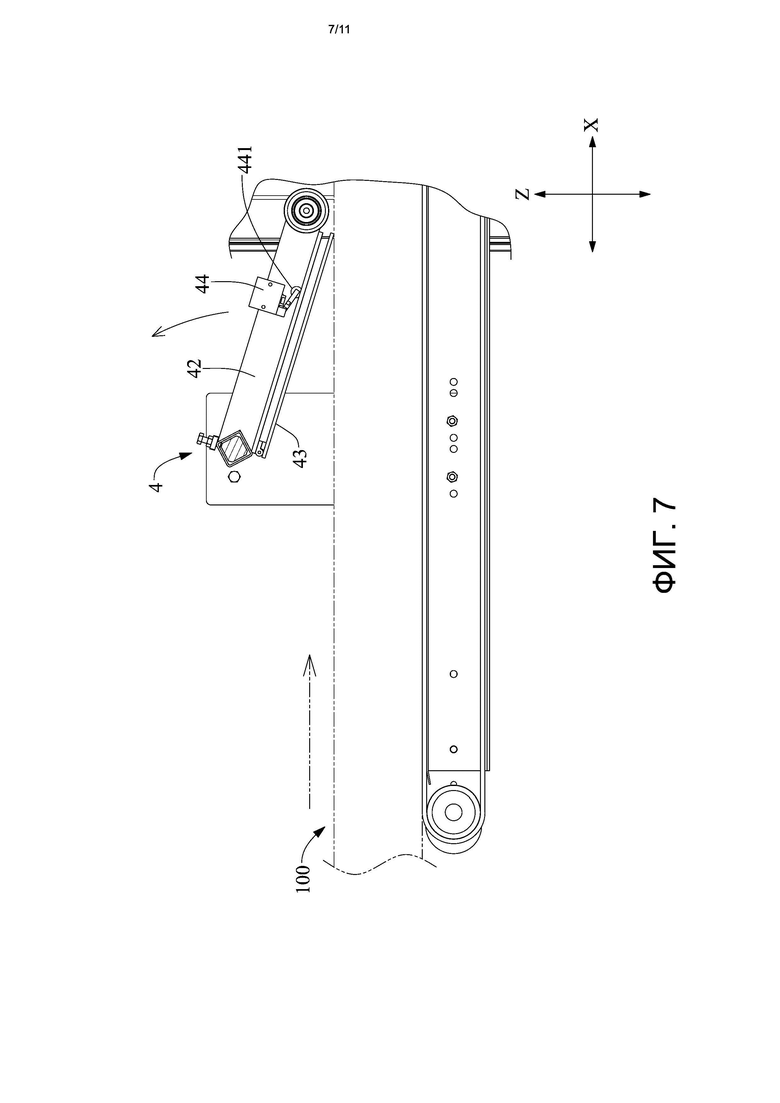

ФИГ. 5 представляет собой трехмерный чертеж и частично увеличенный чертеж настоящего изобретения.

ФИГ. 6 - вид в разрезе настоящего изобретения.

ФИГ. 7 - схема настоящего изобретения в разрезе.

ФИГ. 8 - трехмерный чертеж и частично увеличенный чертеж настоящего изобретения.

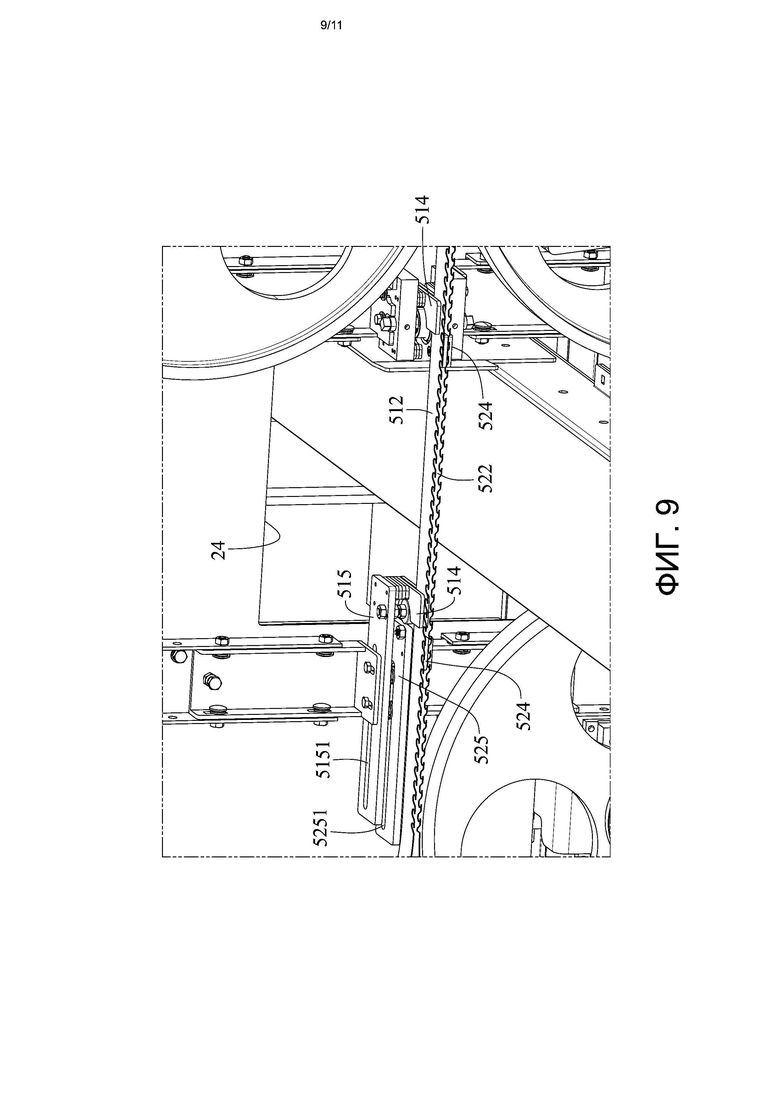

ФИГ. 9 - частично увеличенный вид настоящего изобретения.

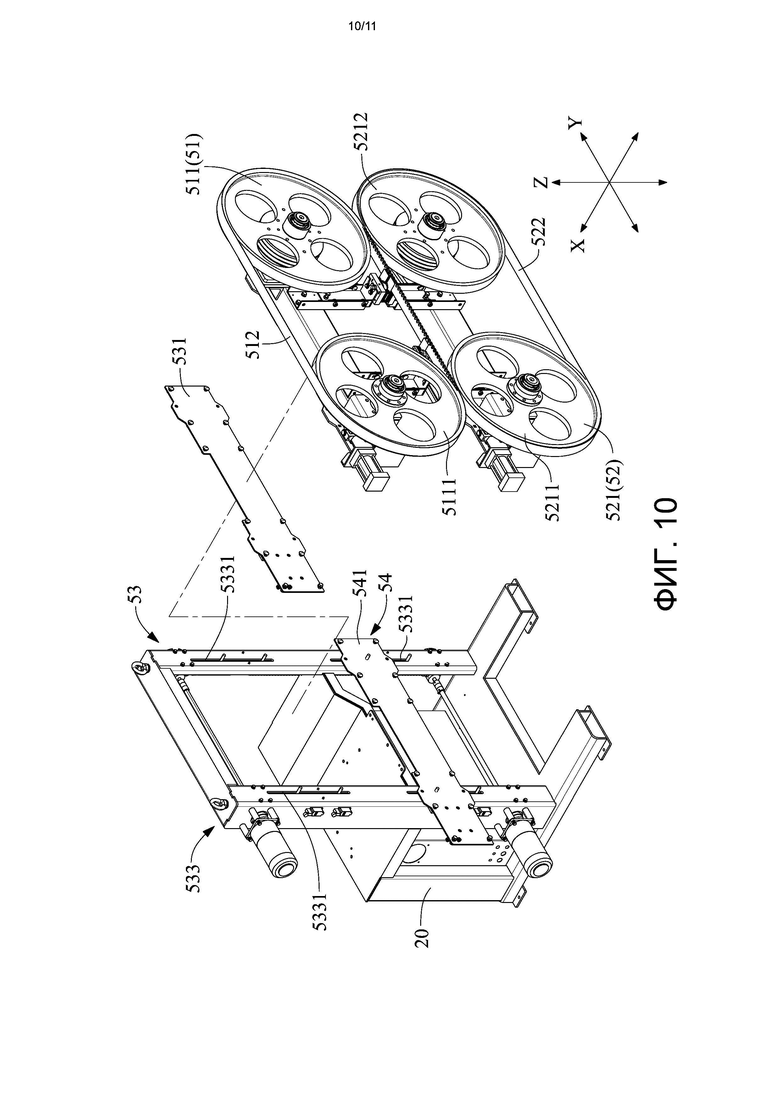

ФИГ. 10 - трехмерный покомпонентный вид настоящего изобретения.

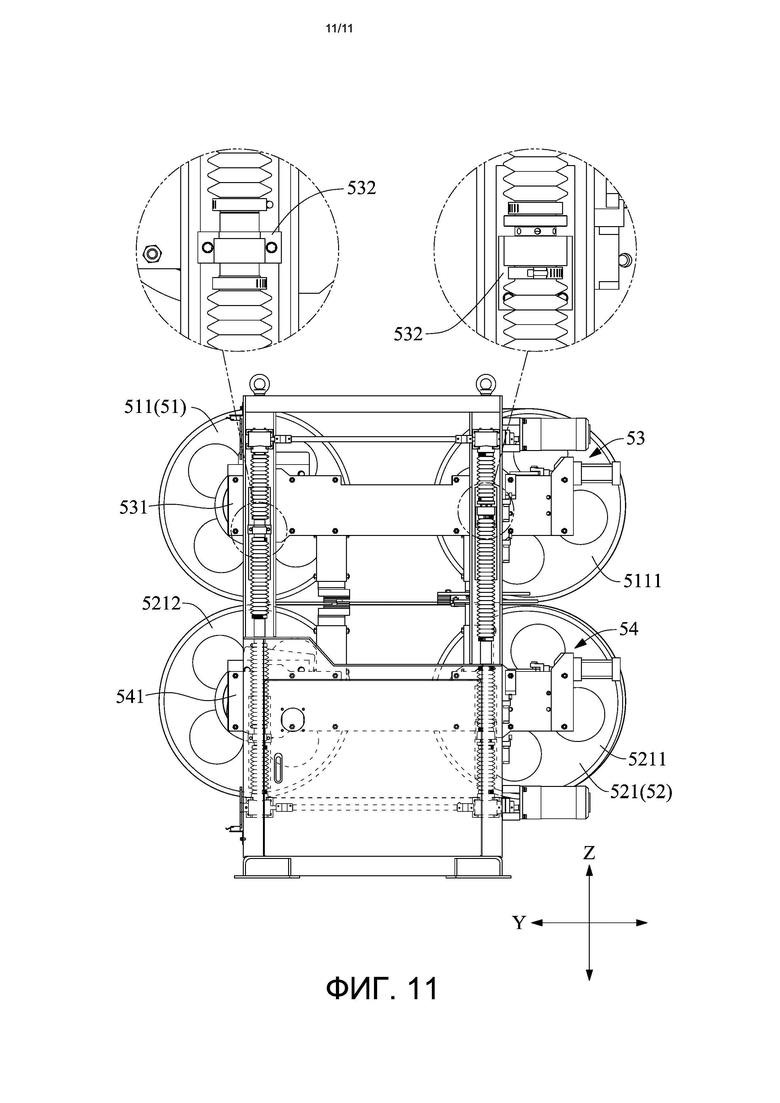

ФИГ. 11 - частично увеличенный вид настоящего изобретения.

Осуществление изобретения

Для того чтобы полностью понять назначение, характеристики и эффективность этого изобретения, с помощью следующих конкретных вариантов применения и прилагаемых чертежей это изобретение будет подробно описано далее.

[10] Для простоты объяснения, в этом варианте буду определены направления спереди назад как Х, слева направо как Y и вверх вниз как Z, перпендикулярные направлению X.

[11] Ссылаясь на ФИГ. 1-4 и ФИГ. 10, изобретение обеспечивает лесопильный станок 1 с корпусом 2, конвейерным узлом 3, прессовым узлом 4 и режущим узлом 5, причем корпус 2 включает основание станка 20, расположенное в вертикальном положении, опорную плиту 21, расположенную в основании станка 20, круговую пластину 22, проходящую вперед от периферийного края опорной плиты 21, крышку/заслонку 23, расположенную на переднем крае круговой пластины 22, выпускное отверстие 24, проходящее через опорную плиту 21 в направлении X вперед-назад, впускное отверстие 25, образованное в крышке 23 и соответствующее выпускному отверстию 24 в направлении X спереди-назад через основание 21, впускное отверстие 25, образованное в защитной пластине 23 и соответствующее выпускному отверстию 24.

[12] В корпусе 2 предусмотрен транспортировочный узел 3, включающий транспортировочное гнездо 31, проходящее вдоль направления X вперед-назад и проходящее через выпускное отверстие 24, комплект транспортировочных колес 32, установленный в транспортировочном гнезде 31, конвейерную ленту 33, окружающую комплект транспортировочных колес 32 и выходящую из впускного отверстия 25 и выпускного отверстия 24 с обоих концов соответственно и пригодную для транспортировки бревна 100, а также приводную группу конвейера 34, способную регулировать скорость вращения для привода транспортировочных колес и приведения во вращение транспортировочной ленты. В этом варианте приводная группа конвейера 34 включает в себя двигатель 341 и частотный преобразователь (не показан), электрически соединенный с двигателем 341, с помощью которого можно регулировать скорость вращения двигателя 341. Более детально, частотный преобразователь увеличивает скорость вращения двигателя 341, так что конвейерная лента 33 может двигаться со скоростью до 45 метров в минуту, при этом скорость подачи значительно увеличивается и отличается от показателей других режущих устройств. В частности, следует отметить, что даже без частотного преобразователя или с его помощью двигатель 341 может работать с фиксированной скоростью, так что конвейерная лента 33 может двигаться со скоростью до 45 метров в минуту.

[13] Стоит отметить, что на фигурах данного варианта конвейерная лента 33 представляет собой плоскую поверхность, но изобретение этим не ограничивается, и в других возможных вариантах конвейерная лента 33 может представлять собой множество цепей (не показаны) или множество бугорков(выступов) (не показаны), образующих плоскую или неплоскую поверхность.

[14] На ФИГ. 5-7 показан блок прессования 4, расположенный в транспортировочном узле 3 и включающий ограничительную плиту 41, расположенную в транспортировочном гнезде 31, прижимную плиту (пресс-плита) 42, соединенную с ограничительной плитой 41 и расположенную над конвейерной лентой 33, прессующий элемент 43, шарнирно расположенный в передней части прижимной плиты 42, и датчик переключения 44, расположенный в задней части прижимной плиты 42, соответствующей прессующему элементу 43, который имеет выпуклую (выступающую) часть 441, выходящую на прижимную плиту 42 на одном конце. В этом варианте ограничительная пластина 41 (см. фиг. 1) расположена с правой стороны конвейерной ленты 33, чтобы бревна 100 могли упираться в нее при подаче и перемещении, прессующий элемент 43 прижимается к выступающей части 441, прижимная пластина 42 может двигаться вверх, и когда прижимная пластина 42 перемещается в положение, равное высоте бревна 100, прессующий элемент 43 больше не прижимается к выступающей части 441, так что прижимная пластина 42 перестает двигаться и в то же время прижимается к бревну 100, так что бревно 100 может более стабильное двигаться по направлению вперед. Стоит также отметить, что существует другой вариант блока прессования, в котором (не показано на фигуре) он может быть установлен на подложку 21 и через ролик (не показан на фигуре) прижиматься к бревну 100, чтобы бревно могло более стабильно перемещаться вперед-назад.

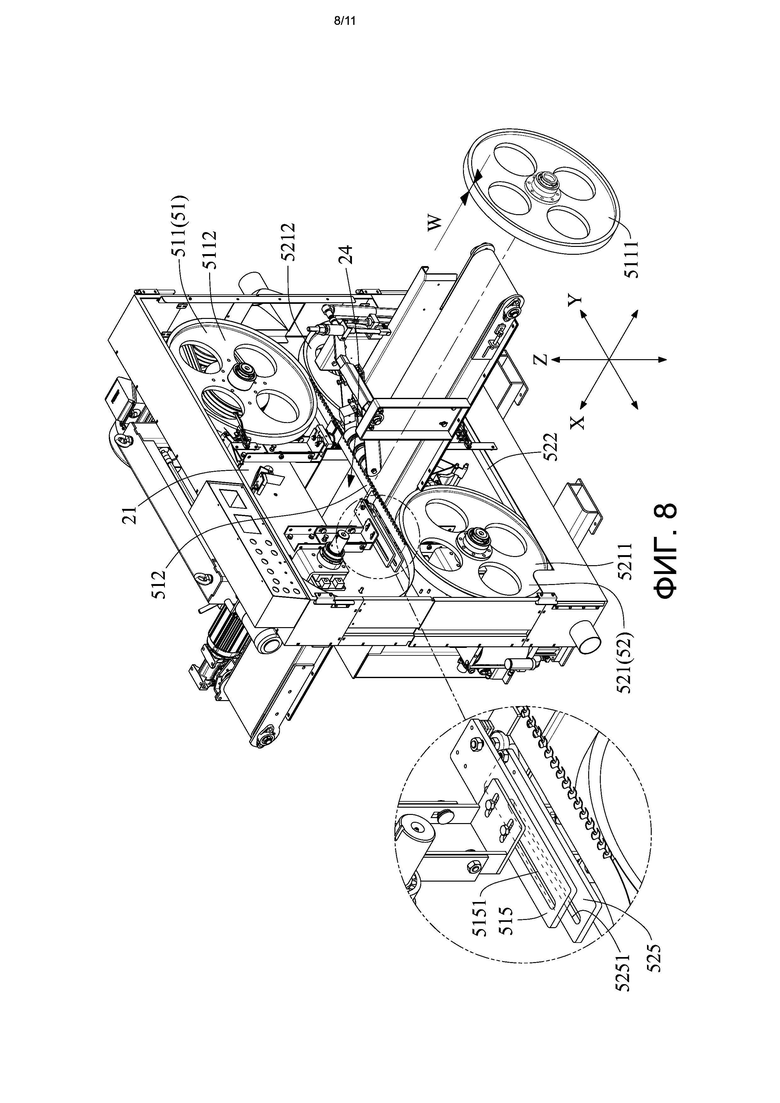

[15] На ФИГ. 2, 4 и 8 показано, что режущий узел 5 соединен с опорной пластиной (подложкой) 21 и включает первый режущий модуль 51 и второй режущий модуль 52, расположенные на расстоянии друг от друга в направлении вверх-вниз Z под первым режущим модулем 51. Первый режущий модуль 51 имеет первый комплект режущих дисков 511, расположенный на опорной пластине 21, первую ленточную пилу 512, окружающую первый комплект режущих дисков 511 и частично соответствующую выпускному отверстию 24, и первую главную приводную группу 516, соединенную с первым комплектом режущих дисков 511. Первая основная приводная группа 516 имеет двигатель 5161, соединенный с первой группой 511 режущих дисков, и преобразователь частоты, электрически соединенный с двигателем 5161 (не показано). Первый комплект режущих дисков имеет два разнесенных вдоль левого и правого направления Y ролика (первый - 5111, второй - 5112), которые расположены на опорной пластине 21 и приводят ленточную пилу во вращение посредством регулировки скорости двигателя через частотный преобразователь. Следует также отметить, что помимо данного варианта, где для регулировки скорости двигателя используется частотный преобразователь, также существует вариант без частотного преобразователя, где двигатель 5161 может иметь фиксированную скорость вращения.

[16] В этом варианте устройства первая ленточная пила соответствует части разгрузочного отверстия, поэтому после того, как бревна, перемещаемые конвейерной лентой 33, разрезаются первой ленточной пилой 512, они сразу выгружаются через разгрузочное отверстие 24.

[17] Ссылаясь на ФИГ. 2, 4, 8 и 9, особенно следует отметить, что первый режущий модуль 51 имеет по меньшей мере одну первую защитную пластину 514 (защитный кожух), установленную на первой ленточной пиле 512, и первую регулировочную пластину 515, соединяющую каждую из первых защитных пластин 514, причем первая регулировочная пластина 515 имеет удлиненный паз 5151 в направлении Y слева направо, который используется для регулировки положения каждой из первых защитных пластин 514, чтобы получить стабильное натяжение. В этом варианте, первая ленточная пила 512 оснащена двумя защитными элементами, расположенными вдоль левой и правой сторон (по направлению Y), когда нам требуется распилить бревно шириной 150 мм, расстояние между двумя защитными элементами, при помощи пазов 5151 первой регулировочной пластины 515 регулируется до 160 мм, благодаря чему ленточная пила 512 приобретает лучшее натяжение для более стабильной обработки бревна 100 .

[18] Ссылаясь на ФИГ. 2, 4, 8 и 9, второй режущий модуль 52 имеет второй комплект режущих дисков 521, расположенных на подложке (опорной плите) 21, вторую ленточную пилу 522, окружающую второй комплект режущих дисков 521 и частично соответствующую выпускному отверстию 24, и вторую основную приводную группу 526, соединенную со вторым комплектом режущих дисков 521. Вторая основная приводная группа 526 имеет двигатель 5261, соединенный со вторым комплектом режущих дисков 521, и преобразователь частоты, электрически соединенный с двигателем 5261 (не показано). Второй комплект режущих дисков имеет два разнесенных вдоль левого и правого направления Y ролика (третий - 5211, четвертый - 5212), которые расположены на опорной пластине 21 и приводят ленточную пилу во вращение посредством регулировки скорости двигателя через частотный преобразователь. Следует также отметить, что помимо данного варианта, где для регулировки скорости двигателя 5261 используется частотный преобразователь, также существует вариант без частотного преобразователя, где двигатель 5261 может иметь фиксированную скорость вращения.

[19] Говоря более подробно, вторая ленточная пила 522 соответствует части разгрузочного отверстия 24, поэтому после того, как бревна, перемещаемые конвейерной лентой 33, разрезаются второй ленточной пилой 512, они сразу выгружаются через разгрузочное отверстие 24.

[20] Ссылаясь на ФИГ. 8 и 9, особенно следует отметить, что второй режущий модуль 52 имеет по меньшей мере одну вторую защитную пластину 524 (защитный кожух), установленный на второй ленточной пиле 522, и вторую регулировочную пластину 525, соединяющую каждую из вторых защитных пластин 524, причем вторая регулировочная пластина 515 имеет удлиненный паз 5251 в направлении Y слева направо, который используется для регулировки положения каждой из вторых защитных пластин 524. В этом варианте, первая ленточная пила 512 оснащена двумя защитными элементами на концах, так же, как и вторая ленточная пила 522 оснащена двумя защитными элементами, стоит обратить внимание, что положение защитных элементов на пилах отличается. То есть положения первого защитного элемента и второго не пересекаются.

[21] На ФИГ. 10 и 11 показано, что основание станка 20 также включает в себя стойку 201 и множество пазов 202, расположенных в стойке. Режущий блок дополнительно включает в себя первый и второй передвижные модули 53, 54, которые соединены с опорной плитой 21. Первый передвижной модуль 53 включает в себя первую поперечную пластину 531, соединенную с первым комплектом режущих дисков 511, и первый подвижный элемент 532, соответственно предусмотренный на двух концах первой поперечной пластины 531, каждый из первых подвижных элементов 532 предусмотрен в пазах 5331, с помощью которых первая поперечная пластина 531 может перемещаться и приводить в движение первый комплект режущих дисков 511, чтобы регулировать положение первой ленточной пилы 512. В этом варианте устройства, диапазон перемещения первой ленточной пилы составляет максимум 250 мм и минимум 15 мм, используя плоскость транспортера (конвейерной ленты) в качестве исходной точки.

[22] Второй подвижный модуль 54 включает вторую поперечную пластину 541, соединенную со вторым комплектом режущих дисков 521, и второй подвижный элемент (не показан), расположенный на обоих концах второй поперечной пластины 541, каждый из которых (не показан) расположен в пазу 5331 стойки 533, с помощью которого вторая поперечная пластина 541 может перемещаться и приводить в движение второй комплект режущих дисков 521, чтобы регулировать положение второй ленточной пилы 522. В этом варианте устройства, диапазон перемещения второй ленточной пилы составляет максимум 125 мм и минимум 7 мм, используя плоскость транспортера (конвейерной ленты) 33 в качестве исходной точки.

[23] Особенно примечательно, что когда обе первая и вторая ленточные пилы 512, 522 расположены на минимальном расстоянии от плоскости конвейерной ленты 33, т.е. на расстоянии 15 мм и 7 мм соответственно, можно отрезать самые тонкие пиломатериалы толщиной до 8 мм. Аналогично, когда ленточные пилы расположены на расстоянии 133 мм и 125 мм соответственно, также можно получить древесину толщиной в 8 мм. Таким образом, регулируя положения ленточных пил 512, 522, можно получить самую тонкую древесину в разных положениях.

[24] Резюмируя вышесказанное: регулируя скорость двигателя при помощи частотного преобразователя, можно значительно увеличить скорость подачи, а за счет увеличения ширины ленточных пил, можно добиться более стабильного качества распила в процессе резки, и таким образом цель настоящего изобретения может быть достигнута.

Ссылочные обозначения

Лесопильный станок - 1

Корпусный блок - 2

Опорная плита/подложка - 21

Круговая пластина - 22

Крышка/заслонка - 23

Выпускное/разгрузочное отверстие - 24

Впускное/загрузочное отверстие - 25

Транспортировочный узел - 3

Транспортировочное гнездо - 31

Комплект транспортировочных колес - 32

Транспортировочный (конвейерный) ролик

Транспортер (конвейерная лента) - 33

Приводная группа транспортера - 34

Двигатель/мотор (транспортера) - 341

Прессовой модуль/блок прессования - 4

Ограничительная пластина - 41

Пресс плита/нажимная плита - 42

Прессующий элемент - 43

Датчик переключения - 44

Выступающая часть - 441

Режущий узел/блок - 5

Первый режущий модуль - 51

Первый комплект режущих дисков - 511

Первый ролик - 5111

Второй ролик - 5112

Первая ленточная пила - 512

Первая защитная пластина - 514

Первая регулировочная пластина - 515

Пазы - 5115

Первая основная приводная группа - 516

Двигатель (первой приводной группы) - 5161

Второй режущий модуль - 52

Второй комплект режущих дисков - 521

Третий ролик - 5211

Четвертый ролик - 5212

Вторая ленточная пила - 522

Вторая защитная пластина - 524

Вторая регулировочная пластина - 525

Пазы - 5251

Вторая основная приводная группа - 516

Двигатель (второй приводной группы) - 5261

Первый передвижной модуль - 53

Первая поперечная пластина - 531

Первый подвижный элемент - 532

Стойка - 533

Пазы - 5331

Второй подвижный модуль - 54

Вторая поперечная пластина - 541

Необработанное бревно - 100

Ширина - W

Направление вперед-назад - X

Направление влево-вправо - Y

Направление вверх-вниз - Z.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕНТОЧНОПИЛЬНАЯ ЛИНИЯ СО СТУПЕНЯМИ ПРОДОЛЬНОЙ РАСПИЛОВКИ ЛЕСОМАТЕРИАЛА | 2015 |

|

RU2599562C1 |

| ЛЕНТОЧНОПИЛЬНЫЙ СТАНОК | 2012 |

|

RU2547551C2 |

| Способ и технологическая линия для распиловки бревен | 2020 |

|

RU2755818C1 |

| ГОРИЗОНТАЛЬНЫЙ ЛЕНТОЧНОПИЛЬНЫЙ СТАНОК | 1999 |

|

RU2180615C2 |

| ГОРИЗОНТАЛЬНЫЙ ЛЕНТОЧНОПИЛЬНЫЙ СТАНОК | 1997 |

|

RU2128579C1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2007 |

|

RU2351461C2 |

| МНОГОПИЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2001 |

|

RU2185955C1 |

| ЛЕНТОЧНО-ПИЛЬНЫЙ СТАНОК | 1998 |

|

RU2139182C1 |

| ЛЕНТОЧНОПИЛЬНЫЙ СТАНОК | 2006 |

|

RU2388592C2 |

| ЛЕНТОЧНОПИЛЬНЫЙ СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ БРЕВЕН | 1971 |

|

SU317506A1 |

Изобретение относится к устройствам для распиловки, в частности к лесопильным станкам для распиловки бревен. Ленточнопильный станок содержит корпусный блок, состоящий из основания станка, расположенного в вертикальном положении, опорной плиты, предусмотренной в основании, и выпускного отверстия, проходящего через опорную плиту. Транспортировочный узел, установленный в корпусе станка, включает в себя транспортировочное гнездо, проходящее через выпускное отверстие спереди назад, транспортер, проходящий вокруг транспортировочного гнезда, используемый для транспортировки бревен, и приводную группу конвейера, которая приводит транспортер в движение. Блок прессования, расположенный в транспортировочном узле, включает в себя ограничительную пластину и прессующий элемент, соединенный с ней. Ограничительная пластина установлена на транспортировочном гнезде. Режущий блок соединен с корпусным блоком и включает в себя первый режущий диск, установленный на опорной плите, первую пильную ленту, окружающую первый режущий диск и частично соответствующую выпускному отверстию, и первую основную приводную группу, соединенную с первой группой режущих дисков. Причем первая основная приводная группа выполнена с возможностью регулирования скорости вращения режущих дисков. Увеличивается производительность режущего станка при сохранении плоскостности и гладкости срезанной древесины. 8 з.п. ф-лы, 11 ил.

1. Ленточнопильный станок для распиловки бревен, включающий в себя: корпусный блок, состоящий из основания станка, расположенного в вертикальном положении, опорной плиты, предусмотренной в основании, и выпускного отверстия, проходящего через опорную плиту; транспортировочный узел, установленный в корпусе станка, включающий в себя транспортировочное гнездо, проходящее через выпускное отверстие спереди назад, транспортер (конвейерную ленту), проходящий вокруг транспортировочного гнезда, используемый для транспортировки бревен, и приводную группу конвейера, которая приводит транспортер в движение; блок прессования, расположенный в транспортировочном узле, включающий в себя ограничительную пластину и прессующий элемент, соединенный с ней, ограничительная пластина установлена на транспортировочном гнезде; режущий блок (узел), соединенный с корпусным блоком и включающий в себя первый режущий диск, установленный на опорной плите, первую пильную ленту, окружающую первый режущий диск и частично соответствующую выпускному отверстию, и первую основную приводную группу, соединенную с первой группой режущих дисков, причем первая основная приводная группа выполнена с возможностью регулирования скорости вращения режущих дисков, тем самым приводя в движение первую пильную ленту, чтобы разрезать бревна, проходящие через транспортировочный узел.

2. Ленточнопильный станок по п. 1, в котором режущий узел дополнительно включает второй режущий модуль со вторым комплектом режущих дисков, установленных на опорной пластине, вторую ленточную пилу, окружающую второй комплект режущих дисков и соответствующую части выпускного отверстия, и вторую основную приводную группу, соединенную с комплектом режущих дисков, причем вторая основная приводная группа выполнена с возможностью регулирования скорости вращения режущих дисков, тем самым приводя в движение пильную ленту, чтобы разрезать бревна, проходящие через транспортировочный узел.

3. Ленточнопильный станок по п. 2, в котором приводная группа конвейера, первая и вторая основные приводные группы, каждая, имеет по одному двигателю и частотному преобразователю, электрически соединенному с двигателем.

4. Ленточнопильный станок по п. 2, в котором каждая ленточная пила оснащена по меньшей мере одной защитной пластиной, причем положение каждой из пластин может отличаться друг от друга.

5. Ленточнопильный станок по п. 4, в котором защитные пластины расположены на расстоянии от конвейерной ленты, по отдельности соединены с первой и второй регулировочными пластинами, в то время как регулировочные пластины имеют пазы для регулировки положения защитных пластин.

6. Ленточнопильный станок по п. 1, дополнительно включающий стойку и множество пазов, расположенных в ней, режущий узел также включает первый передвижной модуль, который соединен с опорной пластиной, а также первую поперечную пластину, которая соединена с первым комплектом режущих дисков, на обоих концах поперечной пластины расположены передвижные модули, передвижные модули находятся в пазах, благодаря чему поперечная пластина может перемещаться и приводить в движение первый комплект режущих дисков для регулировки положения ленточной пилы.

7. Ленточнопильный станок по п. 2, дополнительно включающий стойку и множество пазов, расположенных в ней, режущий узел также включает второй передвижной модуль, который соединен с опорной пластиной, а также вторую поперечную пластину, которая соединена со вторым комплектом режущих дисков, на обоих концах поперечной пластины расположены передвижные модули, передвижные модули находятся в пазах, благодаря чему поперечная пластина может перемещаться и приводить в движение второй комплект режущих дисков для регулировки положения ленточной пилы.

8. Ленточнопильный станок по п. 1, в котором диапазон перемещения первой ленточной пилы составляет максимум 250 мм и минимум 15 мм, используя плоскость транспортера (конвейерной ленты) в качестве исходной точки.

9. Ленточнопильный станок по п. 2, в котором диапазон перемещения второй ленточной пилы составляет максимум 125 мм и минимум 7 мм, используя плоскость транспортера (конвейерной ленты) 33 в качестве исходной точки.

| US 4289180 A1, 15.09.1981 | |||

| ЛЕНТОЧНОПИЛЬНЫЙ СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ БРЕВЕН | 0 |

|

SU317506A1 |

| Ленточнопильный станок для продольной распиловки бревен | 1988 |

|

SU1595638A1 |

| ГОРИЗОНТАЛЬНЫЙ ЛЕНТОЧНОПИЛЬНЫЙ СТАНОК | 2000 |

|

RU2201334C2 |

| ЛЕНТОЧНОПИЛЬНЫЙ СТАНОК ДЛЯ РАСПИЛОВКИ БРЕВЕН | 0 |

|

SU315334A1 |

Авторы

Даты

2025-02-03—Публикация

2024-08-21—Подача