Изобретение относится к области машиностроения, в частности к технике для оценки герметичности затвора трубопроводной арматуры капельным и пузырьковым методом путем подсчета количества капель жидкости и пузырьков газа, а также для других областей как гидродинамика, физическая химия, медицина и др.

Из уровня техники известно, что согласно ГОСТ Р 53402-2015 контроль герметичности трубопроводной арматуры может осуществляться за счет определения утечки среды через затвор путем подсчета количества капель жидкости и пузырьков газа. Для подсчета используются известные капельные и пузырьковые датчики в составе систем измерения величины утечки через затвор трубопроводной арматуры (система измерительная регистрирующая SEITRONIC SIR-PG; установка компьютерная измерительно-регистрирующая PKTBA-CRS; система КРС, система КРП и др.).

Известные датчики для капельного и пузырькового метода контроля герметичности затвора представляют собой устройства, выполненные из корпуса с жестко установленными в нем трубки с центральным каналом, выпускной конец которой выполнен с прямоугольным профилем относительно оси трубки, предназначенной для вывода капель жидкости или пузырьков газа от подсоединенной арматуры, и, оптического датчика, необходимого для автоматического подсчета капель жидкости или пузырьков газа.

Недостатком данных датчиков является высокая погрешность измерения, связанная с зависимостью от угла наклона от вертикального положения трубки с центральным каналом для вывода капель жидкости или пузырьков газа и невозможности формирования одноразмерных капель жидкости или пузырьков газа.

Предлагаемое техническое решение направлено на снижение погрешности измерения количества капель жидкости и пузырьков газа при определении утечки среды через затвор трубопроводной арматуры.

Указанный результат достигается тем, что датчик для контроля герметичности затвора трубопроводной арматуры капельным и пузырьковым методом представляет из себя корпус с установленными в нем на подвес, с не менее чем двумя степенями свободы, трубки с центральным каналом жестко связанной с оптическим датчиком, причем выпускной конец трубки выполнен в виде косого среза, преимущественно, в виде трехгранного среза.

Установка трубки с центральным каналом с жестко связанным с ней оптическим датчиком на подвес, с не менее чем двумя степенями свободы, позволяет не зависимо от наклона корпуса самоустанавливаться трубке в вертикальное положение и не изменять положения относительно оптического датчика, что обеспечивает отсутствие погрешностей измерения, связанной с различиями установки датчика в пространственном положении.

Выполнение выпускного конца трубки в виде косого среза позволяет за счет поверхностного натяжения жидкости, приложенного к большей площади поверхности трубки, и минимизации площади контакта капли или пузырька газа с соплом в момент отрыва от трубки, формировать капли или пузырьки одинакового размера без капель-спутников или пузырьков-спутников.

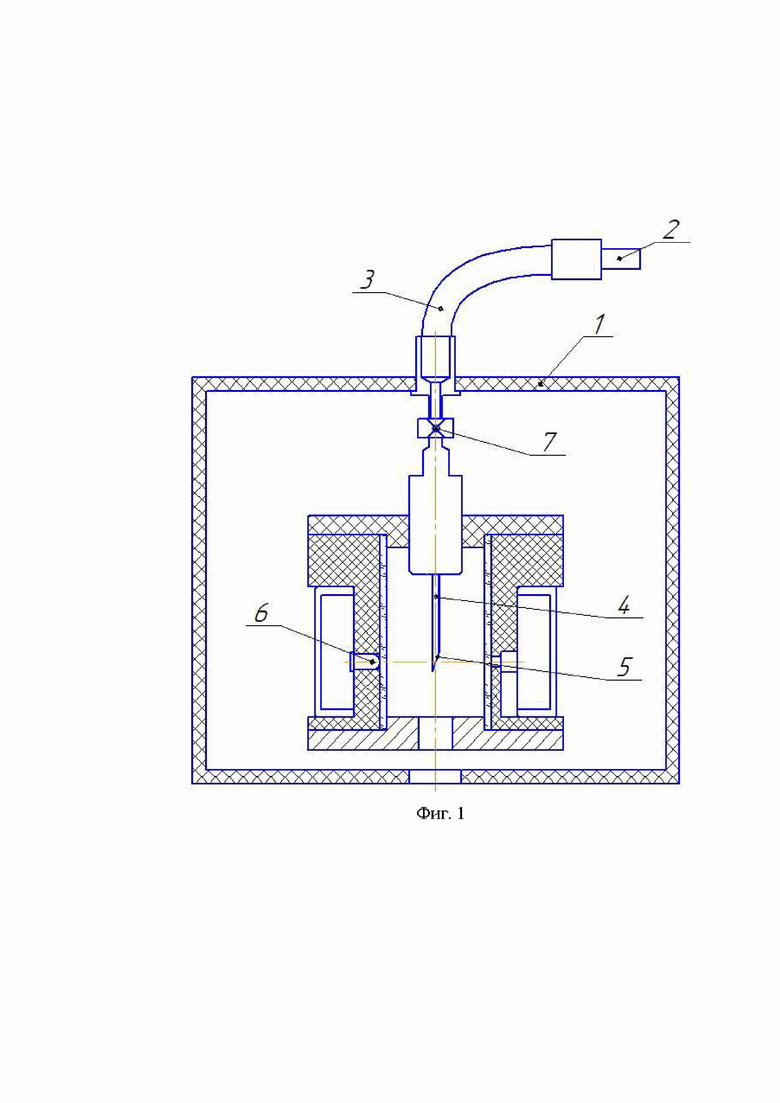

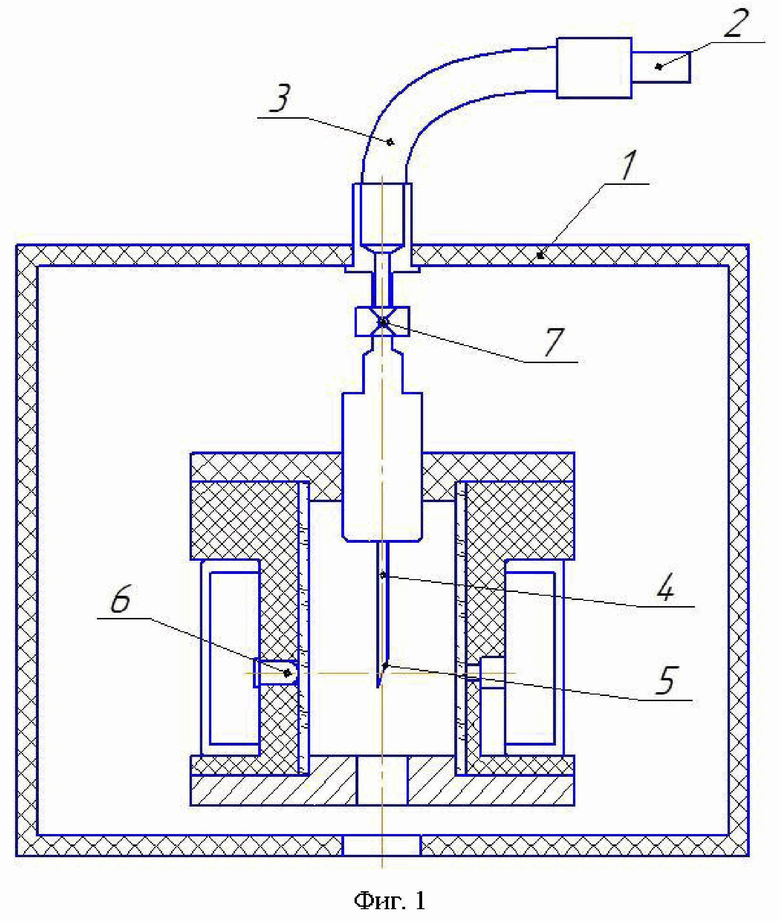

Конструкция датчика иллюстрируется схемой фиг. 1.

Как показано на фиг. 1 датчик имеет корпус 1 с установленными в нем штуцером для подключения арматуры 2, соединенный гибким патрубком 3 с трубкой с центральным каналом 4, имеющий выходной конец в виде косого среза 5, оптический датчик 6, подвес 7 с жестко закрепленными на ней трубкой с центральным каналом 3 и оптическим датчиком 5.

Датчик по фиг. 1 работает следующим образом.

Для контроля герметичности трубопроводной арматуры вблизи нее закрепляется датчик. При установке датчика, за счет наличия подвеса 7, с не менее чем двумя степенями свободы, происходит самоустановка в вертикальное положение трубки с центральным каналом 4 и оптического датчика 5.

К датчику через штуцер 2 подсоединяется выходной патрубок арматуры. Из трубопроводной арматуры поступает жидкость или газ, протекает через гибкий патрубок 3, попадает в трубку с центральным каналом 4 и вытекает через выпускной конец в виде косого среза 5, при этом из-за малого расхода жидкости или газа, обусловленного величиной утечки через затвор трубопроводной арматуры, обеспечивается формирование единичных капель или пузырьков одинакового размера, которые регистрируются оптическим датчиком 5.

Таким образом, заявленный датчик для контроля герметичности затвора трубопроводной арматуры капельным и пузырьковым методом содержит новые существенные признаки и обеспечивает снижение погрешности измерения количества капель жидкости и пузырьков газа при определении утечки среды через затвор трубопроводной арматуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дозирования жидкости при калибровке оборудования для определения утечек затвора трубопроводной арматуры | 2020 |

|

RU2782172C2 |

| СПОСОБ ИСПЫТАНИЯ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ | 2002 |

|

RU2206879C1 |

| СПОСОБ ИСПЫТАНИЯ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ | 2003 |

|

RU2247956C1 |

| Способ автоматического измерения негерметичности затвора предохранительного клапана | 2019 |

|

RU2734998C1 |

| СПОСОБ ИСПЫТАНИЯ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ | 2016 |

|

RU2631083C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ НЕГЕРМЕТИЧНОСТИ ИЗДЕЛИЙ | 2011 |

|

RU2488794C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ НЕГЕРМЕТИЧНОСТИ ИЗДЕЛИЙ | 2011 |

|

RU2488795C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ НЕГЕРМЕТИЧНОСТИ ИЗДЕЛИЙ | 2011 |

|

RU2488791C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ НЕГЕРМЕТИЧНОСТИ ИЗДЕЛИЙ | 2011 |

|

RU2488792C1 |

| СПОСОБ ИСПЫТАНИЯ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ | 2009 |

|

RU2390744C1 |

Датчик для контроля герметичности затвора трубопроводной арматуры капельным и пузырьковым методом, представляющий из себя корпус (1) с установленными в нем трубкой (4) с центральным каналом и оптическим датчиком (6). Трубка (4) жестко связана с оптическим датчиком (6) и установлена на подвес (7), а выпускной конец трубки (4) выполнен в виде косого среза (5). Достигается снижение погрешности измерения количества капель жидкости и пузырьков газа при определении утечки среды через затвор трубопроводной арматуры. 2 з.п. ф-лы, 1 ил.

1. Датчик для контроля герметичности затвора трубопроводной арматуры капельным и пузырьковым методом, представляющий из себя корпус с установленными в нем трубки с центральным каналом и оптического датчика, отличающийся тем, что трубка жестко связанна с оптическим датчиком и установлена на подвес, а выпускной конец трубки выполнен в виде косого среза.

2. Датчик по п.1, отличающийся тем, что подвес имеет не менее двух степеней свободы.

3. Датчик по п.1, отличающийся тем, что косой срез выполнен трёхгранным.

| JP2011206082A, 20.10.2011 | |||

| JP2015125105A, 06.07.2015 | |||

| WO2021086769A1, 06.05.2021. |

Авторы

Даты

2022-09-07—Публикация

2022-03-02—Подача