Изобретение относится к области машиностроения, в частности к технике для дозирования жидкости при калибровке оборудования для определения утечек затвора трубопроводной арматуры.

Для определения утечек затвора трубопроводной арматуры при испытаниях на герметичность по ГОСТ 9544-2005 используются специализированное оборудование с устройствами для настройки и калибровки.

Известны системы и способы ее калибровки, предназначенные для измерения величины утечки через затвор трубопроводной арматуры (система измерительная регистрирующая SEITRONIC SIR-PG, методика поверки 42.1451.96.00.000 МП; установка компьютерная измерительно-регистрирующая PKTBA-CRS, методика поверки ПФ 5461-4039 МП; система КРС, система КРП и др. и соответствующие им методики поверки).

Недостатками известных устройств для калибровки данных систем являются низкая точность калибровки за счет погрешностей дозирования жидкости и большая трудоемкость процесса.

Известно устройство для калибровки системы определения утечки испытательной среды (ПАТЕНТ RU 129223, кл. МПК G01F 25/00, опубл. 20.06.2013), наиболее близкий по технической сущности и выполняемой функции, согласно которому производится точная калибровка благодаря применению генератора расхода испытательной среды с высокой стабильностью расхода. Согласно описанию устройство содержит модуль калибровки, в корпусе которого установлены емкость для испытательной среды, генератор расхода испытательной среды и распределительное устройство, причем емкость с испытательной средой посредством распределительного устройства связана с генератором расхода испытательной среды и датчиком расхода со считывающим устройством, а генератор расхода, датчик расхода и распределительное устройство связаны с модулем ввода/вывода, а при проведении проверки герметичности затвора трубопроводной арматуры газообразной средой, оно содержит промежуточную емкость между распределительным устройством и датчиком расхода.

Недостатками известного устройства является низкая точность определения единицы объема испытательной среды (капли), вызванная влиянием на результат расхода жидкости, параметров окружающего воздуха, температуры испытательной среды, а также необходимость ручных операций.

Предлагаемое техническое решение позволяет снизить влияние внешних факторов и производить высокоточную автоматическую калибровку оборудования для определения утечек при испытаниях на герметичность затвора трубопроводной арматуры.

Для этого устройство, включающее модуль калибровки, состоящий из генератора расхода испытательной среды, распределительного устройства и емкости для испытательной среды, модуль управления, один или два датчика расхода, и может включать промежуточную емкость, содержит один или два весовых датчика, соединенных с модулем управления и устанавливаемых под емкостью датчика расхода и/или промежуточной емкостью, а емкость для испытательной среды выполнена теплоизолированной и содержит датчик температуры, причем емкость для испытательной среды может содержать нагревательный элемент, а гидравлическая часть модуля калибровки может быть теплоизолирована, отделена от электрической части и содержит датчик температуры жидкости.

Весовой датчик необходим для автоматизированного и непрерывного измерения массы испытательной среды для точного определения единицы объема жидкости (капли) в зависимости от ее расхода.

Теплоизоляция емкости для испытательной среды необходима для исключения внешнего влияния условий эксплуатации и поддержания постоянства температуры жидкости, а нагревательный элемент с датчиком температуры служит для обеспечения заданных температур испытательной среды при калибровке оборудования для определения утечек во всем температурном диапазоне ее работы.

Теплоизоляция гидравлической части и отделение ее от электрической части модуля калибровки служит для исключения влияния окружающего воздуха на испытательную среду, а датчики температуры необходимы для дополнительного контроля температурных параметров испытательной среды.

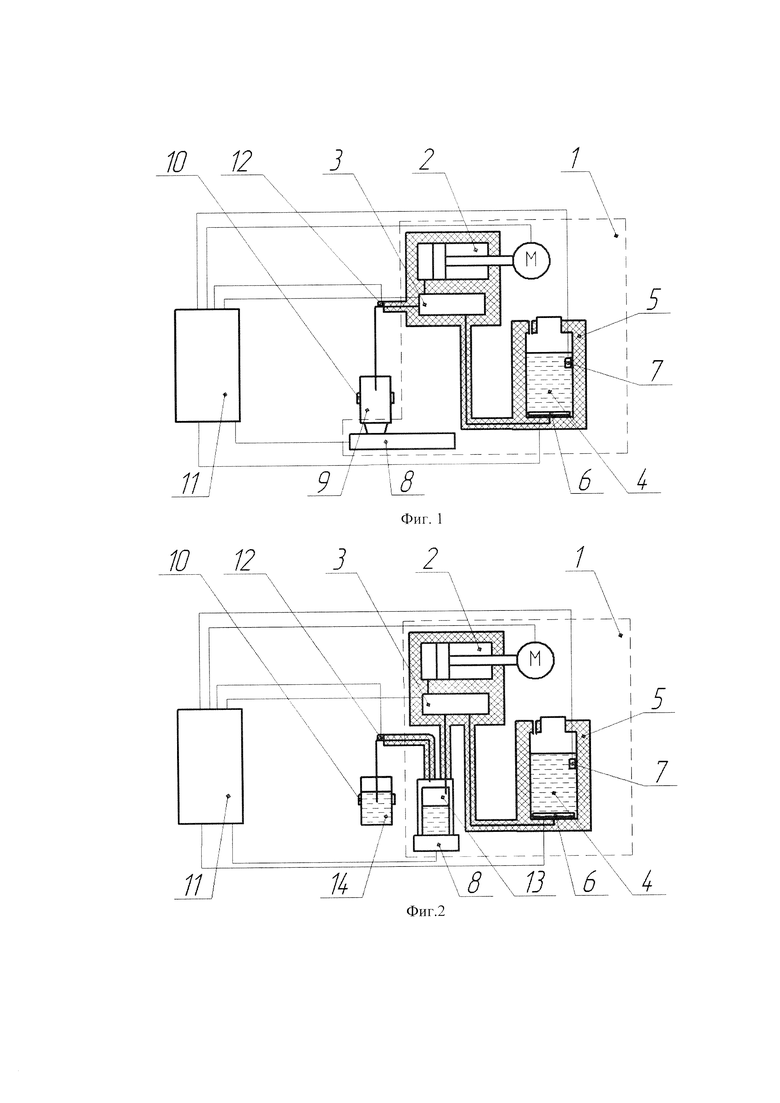

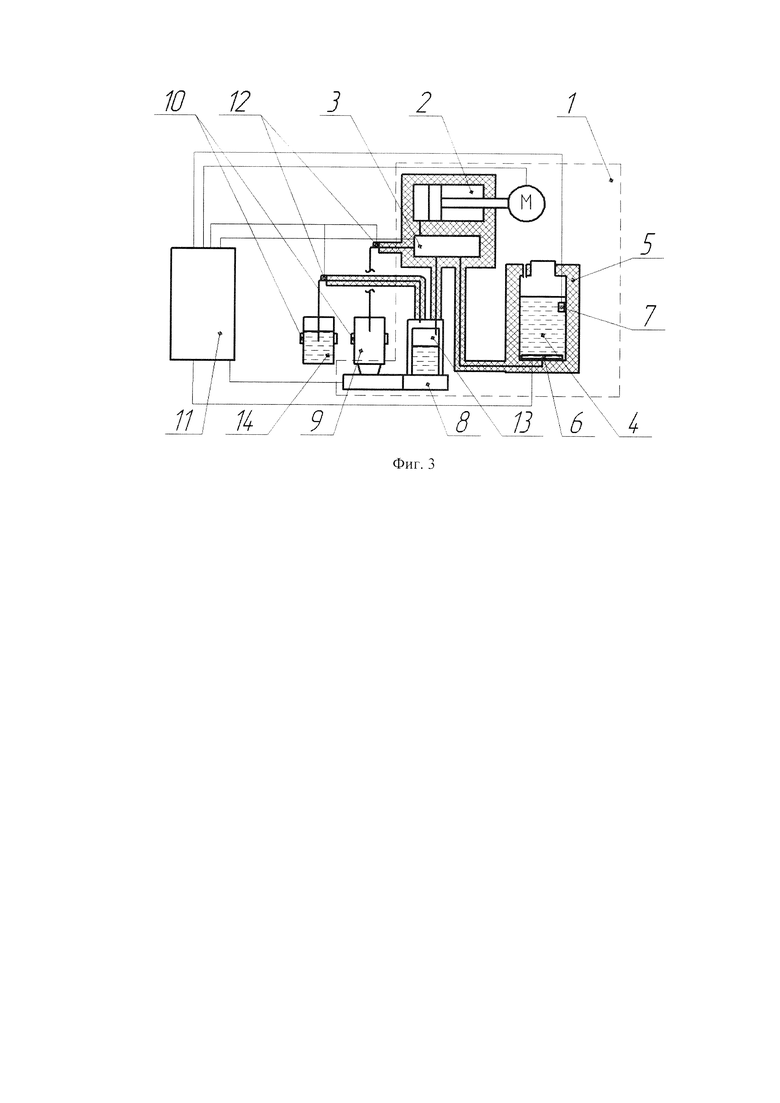

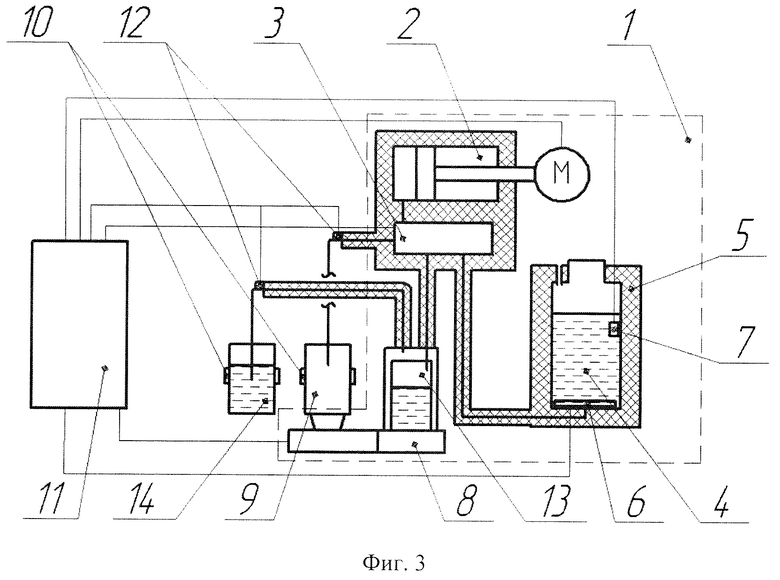

Предлагаемое устройство в зависимости от используемых капельного или пузырькового датчиков иллюстрируется фиг. 1 и фиг. 2 на которых показаны схемы с капельным фиг. 1 и пузырьковым фиг. 2 датчиком. На фиг. 3 показан вариант использования одновременно капельного или пузырькового датчиков.

Как показано на фиг. 1 устройство для дозирования жидкости при калибровке оборудования для определения утечек затвора трубопроводной арматуры содержит модуль калибровки 1, включающий генератор расхода 2, распределительное устройство 3, емкость для испытательной среды 4 с теплоизоляцией 5, нагревательным элементом 6 и датчиком температуры 7 и весовой датчик 8, датчик расхода капельный 9 со считывающими устройствами 10, модуль управления 11 и датчик температуры 12.

Как показано на фиг. 2 устройство для дозирования жидкости при калибровке оборудования для определения утечек затвора трубопроводной арматуры содержит модуль калибровки 1, включающий генератор расхода 2, распределительное устройство 3, емкость для испытательной среды 4 с теплоизоляцией 5, нагревательным элементом 6 и датчиком температуры 7, весовой датчик 8, промежуточную емкость 13, датчик расхода пузырьковый 14 со считывающими устройствами 10, модуль управления 11 и датчик температуры 12.

Как показано на фиг. 3 устройство для дозирования жидкости при калибровке оборудования для определения утечек затвора трубопроводной арматуры содержит модуль калибровки 1, включающий генератор расхода 2, распределительное устройство 3, емкость для испытательной среды 4 с теплоизоляцией 5, нагревательным элементом 6 и датчиком температуры 7, весовой датчик 8, датчики расхода капельный 9 и датчик расхода пузырьковый 14 со считывающими устройствами 10, промежуточную емкость 13, модуль управления 11 и датчик температуры 12.

Устройство по фиг. 1 работает следующим образом.

В емкость для испытательной среды 4 заливается жидкость, преимущественно дистиллированная вода, с заданной температурой, регулируемой в процессе работы нагревательным элементом 6, модуль управления 11 по команде оператора включается в работу, затем, модуль управления 11 подает управляющие сигналы на генератор расхода 2 и распределительное устройство 3, генератор расхода 2 забирает жидкость из емкости для испытательной среды 4, а затем с заданным расходом подает через распределительное устройство 3 в датчик расхода капельный 9 и считывающие устройства 10 фиксируют количество капель испытательной среды за единицу времени, при этом, модуль управления 11 непрерывно получает данные с датчиков температуры 7, 12 и весового датчика 8, формирует поправочные значения и фиксирует объем испытательной среды, тем самым автоматически калибрует оборудование для определения утечек трубопроводной арматуры.

Устройство по фиг. 2 работает следующим образом.

В емкость для испытательной среды 4 заливается жидкость, преимущественно дистиллированная вода, с заданной температурой, регулируемой в процессе работы нагревательным элементом 6, модуль управления 11 по команде оператора включается в работу, затем, модуль управления 11 подает управляющие сигналы на генератор расхода 2 и распределительное устройство 3, генератор расхода 2 забирает жидкость из емкости для испытательной среды 4, а затем с заданным расходом подает через распределительное устройство 3 в промежуточную емкость 13, а вытесненный из промежуточной емкости 13 воздух поступает в датчик расхода пузырьковый 14 и считывающие устройства 10 фиксируют количество пузырьков воздуха за единицу времени, при этом, модуль управления 11 непрерывно получает данные с датчиков температуры 7, 12 и весового датчика 8, формирует поправочные значения и фиксирует объем испытательной среды, тем самым автоматически калибрует оборудование для определения утечек трубопроводной арматуры.

Устройство по фиг. 3 работает следующим образом.

В емкость для испытательной среды 4 заливается жидкость, преимущественно дистиллированная вода, с заданной температурой, регулируемой в процессе работы нагревательным элементом 6, модуль управления 11 по команде оператора включается в работу, затем, модуль управления 11 подает управляющие сигналы на генератор расхода 2 и распределительное устройство 3, генератор расхода 2 забирает жидкость из емкости для испытательной среды 4, а затем с заданным расходом подает через распределительное устройство 3 по двум возможным направлениям: в промежуточную емкость 13 или в датчик расхода капельный 9. При направлении жидкости в промежуточную емкость 13, вытесненный из промежуточной емкости 13 воздух поступает в датчик расхода пузырьковый 14 и считывающие устройства 10 фиксируют количество пузырьков воздуха за единицу времени, при этом, модуль управления 11 непрерывно получает данные с датчиков температуры 7, 12 и весового датчика 8, формирует поправочные значения и фиксирует объем испытательной среды. При направлении жидкости в датчик расхода капельный 9, считывающие устройства 10 фиксируют количество капель испытательной среды за единицу времени, при этом, модуль управления 11 непрерывно получает данные с датчиков температуры 7, 12 и весового датчика 8, формирует поправочные значения и фиксирует объем испытательной среды. При этом автоматически калибруется оборудование для определения утечек трубопроводной арматуры по измеренному объему испытательной среды.

Таким образом, заявленное устройство содержит новую совокупность существенных признаков и позволяет снизить влияние внешних факторов и производить высокоточную автоматическую калибровку оборудования для определения утечек при испытаниях на герметичность затвора трубопроводной арматуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для испытаний трубопроводной арматуры, ее элементов и фитингов на прочность, плотность и герметичность затвора | 2018 |

|

RU2670675C9 |

| Устройство для измерения осевых нагрузок, действующих на трубопроводную арматуру при гидравлических испытаниях на прочность, плотность материала и герметичность затвора | 2019 |

|

RU2722969C1 |

| Датчик для контроля герметичности затвора трубопроводной арматуры капельным и пузырьковым методом | 2022 |

|

RU2779481C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСЕВЫХ НАГРУЗОК НА ТРУБОПРОВОДНУЮ АРМАТУРУ ПРИ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЯХ НА ПРОЧНОСТЬ, ПЛОТНОСТЬ МАТЕРИАЛА И ГЕРМЕТИЧНОСТЬ ЗАТВОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2712760C1 |

| Способ изготовления затвора клиновой задвижки повышенной герметичности | 2018 |

|

RU2697310C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ГЕРМЕТИЧНОСТИ ЗАТВОРА ЗАПОРНОЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2478860C2 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 1995 |

|

RU2106951C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ГЕРМЕТИЧНОСТИ ЗАТВОРА ТРУБОПРОВОДНОЙ АРМАТУРЫ (КЛИНОВОЙ ЗАДВИЖКИ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2518798C1 |

| Способ контроля размеров сопрягаемых элементов в затворе клиновой задвижки и устройство для его осуществления | 2015 |

|

RU2616347C1 |

| СТАНОК ПЕРЕНОСНОЙ ДЛЯ ПРИТИРКИ СЕДЛОВЫХ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ В КОРПУСЕ ЗАДВИЖКИ | 2014 |

|

RU2553752C1 |

Изобретение относится к области машиностроения, в частности к технике для дозирования жидкости при калибровке оборудования для определения утечек затвора трубопроводной арматуры. Устройство для дозирования жидкости при калибровке оборудования для определения утечек затвора трубопроводной арматуры содержит модуль калибровки, состоящий из генератора расхода испытательной среды, распределительного устройства и емкости для испытательной среды, модуль управления, промежуточную емкость, капельный и пузырьковый датчики расхода. Устройство также содержит два весовых датчика, соединенных с модулем управления и устанавливаемых под емкостью капельного датчика расхода и промежуточной емкостью, а емкость для испытательной среды выполнена теплоизолированной и содержит датчик температуры. Технический результат - снижение влияния внешних факторов и осуществление высокоточной автоматической калибровки оборудования для определения утечек при испытаниях на герметичность затвора трубопроводной арматуры. 2 з.п. ф-лы, 3 ил.

1. Устройство для дозирования жидкости при калибровке оборудования для определения утечек затвора трубопроводной арматуры, содержащее модуль калибровки, состоящий из генератора расхода испытательной среды, распределительного устройства и емкости для испытательной среды, модуль управления, промежуточную емкость, капельный и пузырьковый датчики расхода, отличающееся тем, что содержит два весовых датчика, соединенных с модулем управления и устанавливаемых под емкостью капельного датчика расхода и промежуточной емкостью, а емкость для испытательной среды выполнена теплоизолированной и содержит датчик температуры.

2. Устройство по п.1, отличающееся тем, что емкость для испытательной среды содержит нагревательный элемент.

3. Устройство по п.1, отличающееся тем, что гидравлическая часть модуля калибровки теплоизолирована и отделена от электрической части и содержит датчик температуры жидкости.

| Рельсовый, перемещаемый в поперечном направлении, путь | 1959 |

|

SU129223A1 |

| RU 2014138151 A, 20.09.2015 | |||

| DE 19832862 C2, 04.12.2003 | |||

| WO 2017141206 A1, 24.08.2017. | |||

Авторы

Даты

2022-10-21—Публикация

2020-05-26—Подача