Изобретение относится к теплоэнергетике, в частности к технологии формирования горючих компонентов, для повышения реакционной способности углей средней степени метаморфизма, применяемых как растопочное топливо в системах безмазутной растопки или как непроектное топливо на котлоагрегатах.

Известен способ сжигания каменного угля [RU 2010135078 A, F23B 90/00, 2012] заключающийся в предварительном нагреве угля до его температуры зажигания и обработкой зоны горения ультразвуком частотой 18-23 кГц.

К недостаткам данного способа можно отнести затрату дополнительной энергии на подогрев угля и применение дополнительного устройства, которые ведут к удорожанию способа.

Известен способ усовершенствования сжигания угля, улучшающий его сгорание [RU 2531619, C10L9/10; C10L10/00; C10L10/02; C10L10/06; опубл. 27.03.2013], заключающийся в добавлении в уголь железосодержащего соединения, а именно, соли железа и органической кислоты, в которой органическая кислота выбрана из муравьиной кислоты, карбоновых кислот, содержащих 3 или более атомов углерода, и сульфоновых кислот. При этом соль железа добавляют в печь для сжигания или в уголь до поступления угля в печь для сжигания.

Недостатком данного способа является многокомпонентный состав добавок и опасность увеличения склонности угля к шлакованию поверхностей нагрева топочных устройств.

Известен способ подготовки и сжигания угольного топлива при растопке пылеугольного котла [RU 2548706, F23D1/02; F23K1/00, опубл. 20.04.2015], где в качестве растопочного топлива используется смесь угля микропомола и угля обычного помола. Добавление угля микропомола к углю обычного помола улучшает характеристики процесса зажигания топлива.

Недостатком известного способа является то, что для получения угля микропомола необходима установка дезинтегратора, и при таком мелкодисперсном помоле повышается взрывоопасность угля.

Наиболее близким по совокупности признаков к заявленному техническому решению является способ интенсификации процесса сжигания твердого низкореакционного топлива на ТЭС [RU 2437028, F23B90/00; C10L9/10, В82В1/00, опубл. 20.12.2011], в котором для интенсификации воспламенения твердого топлива применялась обработка топлива ультразвуком и вводом в пылеугольную смесь нанодобавки.

К недостатку следует отнести сложность применения данного изобретения.

Техническим результатом изобретения является повышение реакционной способности кузнецкого каменного угля марки Д путем снижения длительности его индукционного периода.

Технический результат достигается тем, что в твердотопливной смеси на основе углей, новым является то, что к кузнецкому каменному углю марки Д добавляют высокореакционные компоненты такие как: полукокс, полученный путем газификации бурого угля, или сосновые опилки, или бородинский бурый уголь марки 2Б, в следующих соотношениях, масс. %:

Также новым является и то, что тонина помола индивидуальных топлив и твердотопливных смесей не должна превышать 140-250 мкм, а все топлива должны находиться в воздушно-сухом состоянии.

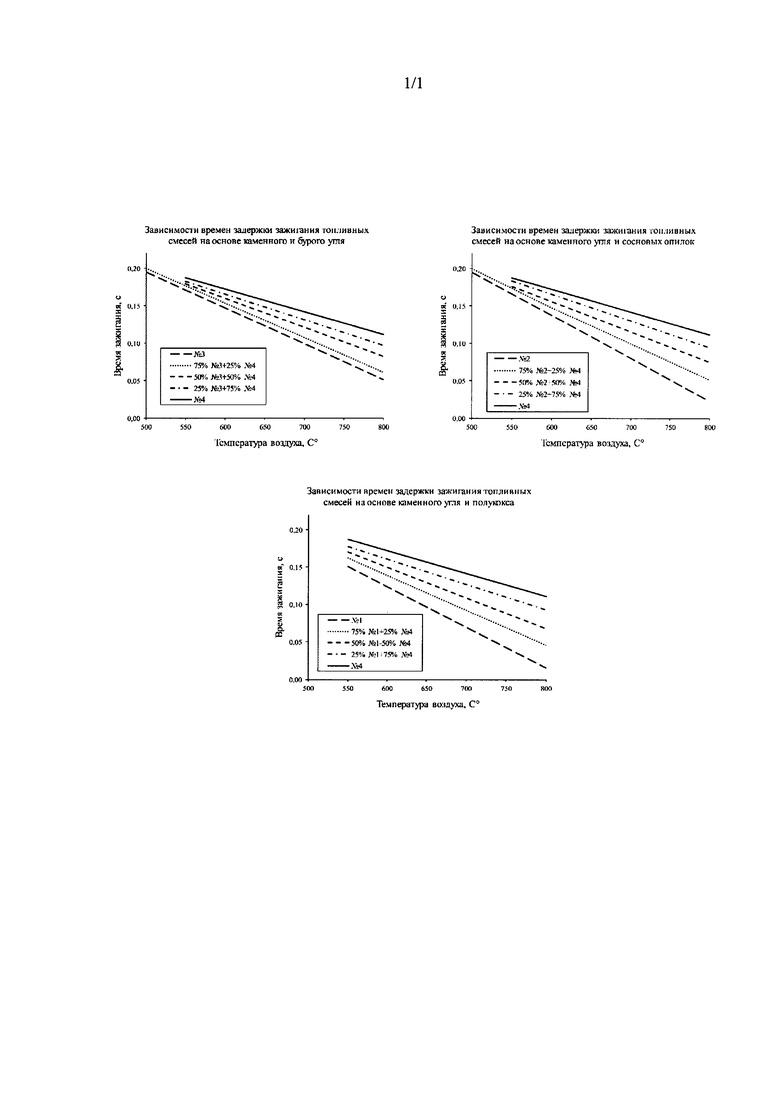

Изобретение поясняется чертежом. На фиг. представлены результаты проведенных испытаний в виде зависимостей времен задержки зажигания от температуры воздуха в диапазоне 500-800°С при движении мелкодисперсных частиц размерами 140-250 мкм в потоке разогретого воздуха (скорость топливных частиц соответствует скорости воздушного потока, которая составляет Va=5 м/с) как отдельных компонентов, так и топливных смесей на основе каменного угля с добавлением высокореакционных компонентов (25-50%). Зависимости получены после проведенных испытаний компонентов №1-4 и их смесей на экспериментальном стенде в условиях лучисто-конвективного нагрева при движении в потоке разогретого воздуха (температура 500-800°С, скорость 5 м/с) с использованием средств высокоскоростной видеорегистрации для установления времени задержки зажигания. В реальных условиях скорость потока пылеугольной смеси может достигать до 25 м/с, поэтому для повышения длительности прогрева топлива в потоке высокотемпературного окислителя необходимо использовать разные методы кручения топливно-воздушной смеси.

Древесина, бурый и каменный угли содержат в своем составе (табл. 1) достаточно существенное количество влаги (более 10%) и летучих (Vdaf) (более 40%), поэтому теплота внешнего источника на начальном этапе индукционного периода расходуется на протекание эндотермических процессов фазового превращения (испарение влаги) и термического разложения. Эти процессы интенсивно протекают при относительно низких температурах (около 100°С и 400°С, соответственно), поэтому формирующаяся в окрестности частицы топлива относительно холодная парогазовая смесь является буферным слоем на границе частица топлива / разогретый воздух, что несколько снижает интенсивность протекания физико-химических процессов в течение индукционного периода, тем самым увеличивая время задержки зажигания. Отличие значений времени задержки древесины, бурого и каменного углей в основном связано с разным содержанием летучих. Чем выше содержание летучих, тем меньше время задержки зажигания соответствующего топлива при прочих идентичных условиях. Кроме этого пористость частиц также влияет на характеристики зажигания топлива. Каменный уголь имеет достаточно плотную структуру преимущественно с закрытыми порами относительно внешней газовой среды. Поэтому в отличие от древесины и бурого угля требуется больше энергии на развитие гетерогенного горения.

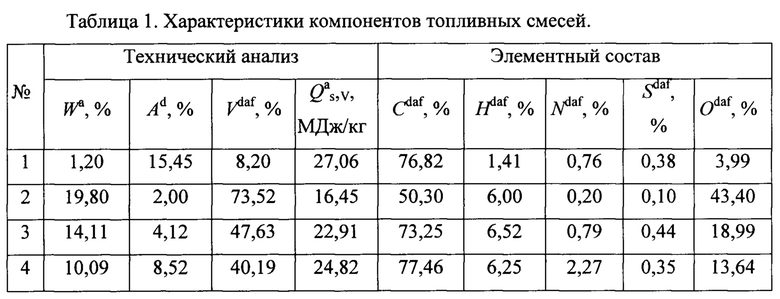

Приняты следующие обозначения для компонентов твердотопливных смесей:

№1 полукокс, полученный путем газификации бурого угля;

№2 сосновые опилки;

№3 бородинский бурый уголь марки 2Б;

№4 кузнецкий каменный уголь марки Д.

Примеры, иллюстрирующие практическое применения твердотопливной смеси на основе углей для котлов и печей.

Пример 1.

В муфельный предтопок, длиною не менее 1 м, подается нагретый воздух от 550 до 800°С. Параллельно в муфельный предтопок подается подготовленная твердотопливная смесь, состоящая из каменного угля (№4 от 75 до 50%) и сосновых опилок (№2 от 25 до 50%). Размеры частиц твердотопливной смеси не должны превышать 140-250 мкм.

Времена задержки зажигания такой твердотопливной смеси на 25-35% меньше аналогичной характеристики для основного высококалорийного каменного угля.

Пример 2.

В печь длиной не менее 1 м, подается нагретый воздух от 550 до 800°С. Параллельно в печь подается подготовленная твердотопливная смесь, состоящая из каменного угля (№4 - 50%) и полукокса (№1 - 50%). Размеры частиц твердотопливной смеси не должны превышать 140-250 мкм. Времена задержки зажигания такой твердотопливной смеси на 29% меньше аналогичной характеристики для каменного угля.

Пример 3.

В котлоагрегат через растопочную горелку длиною не менее 1 м, подается нагретый воздух от 550 до 800°С. Параллельно в печь подается подготовленная твердотопливная смесь, состоящая из каменного угля (№4 - 75%) и бурого угля (№3 - 25%). Размеры частиц твердотопливной смеси не должны превышать 140-250 мкм. Предлагаемые твердотопливные смеси позволяют снизить длительность индукционного периода на 8%.

Заявленное изобретение позволяет использовать угли средней степени метаморфизма, как высокореакционное твердое топливо, в системах безмазутной растопки котлов, оборудованных муфельным предтопком или в других устройствах, когда требуется высокореакционные топлива на основе углей средней степени метаморфизма. Для приготовления твердотопливной смеси предлагается использовать стандартное оборудование. Смешение может происходить: на топливном складе; в пыле приготовительных установках, куда индивидуальные топлива подаются по отдельности или в топке котла (печи), куда индивидуальные топлива подаются так же по отдельности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ РАСТОПКИ КОТЛОВ НА ГЕНЕРАТОРНОМ ГАЗЕ С ПРИМЕНЕНИЕМ МУФЕЛЬНОГО ПРЕДТОПКА | 2020 |

|

RU2742854C1 |

| СПОСОБ БЕЗМАЗУТНОЙ РАСТОПКИ ПАРОВЫХ И ВОДОГРЕЙНЫХ КОТЛОВ | 2021 |

|

RU2762202C1 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ УГОЛЬНОГО ТОПЛИВА ПРИ РАСТОПКЕ ПЫЛЕУГОЛЬНОГО КОТЛА (ВАРИАНТЫ) | 2014 |

|

RU2548706C1 |

| СПОСОБ ФАКЕЛЬНОГО СЖИГАНИЯ НИЗКОСОРТНЫХ УГЛЕЙ В КОТЕЛЬНЫХ УСТАНОВКАХ | 2017 |

|

RU2658450C1 |

| Стенд для определения необходимых и оптимальных режимов безмазутного розжига угольной пыли с помощью интерметаллидного радиационного горелочного устройства | 2024 |

|

RU2833748C1 |

| ПЫЛЕУГОЛЬНОЕ ТОПЛИВО ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2014 |

|

RU2565672C1 |

| СПОСОБ БЕЗМАЗУТНОЙ РАСТОПКИ ЭНЕРГЕТИЧЕСКОГО КОТЛА И ПОДСВЕТКИ ПЫЛЕУГОЛЬНОГО ФАКЕЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2180075C1 |

| СПОСОБ ПЛАЗМЕННО-УГОЛЬНОЙ РАСТОПКИ ПЫЛЕУГОЛЬНОГО КОТЛА | 2009 |

|

RU2399842C1 |

| РАСТОПОЧНАЯ ПЫЛЕУГОЛЬНАЯ ГОРЕЛКА И СПОСОБ ЕЕ РАБОТЫ | 1999 |

|

RU2174649C2 |

| УСТАНОВКА ДЛЯ БЕЗМАЗУТНОЙ РАСТОПКИ ЭНЕРГЕТИЧЕСКОГО КОТЛА И ПОДСВЕТКИ ПЫЛЕУГОЛЬНОГО ФАКЕЛА | 2000 |

|

RU2171426C1 |

Изобретение относится к теплоэнергетике и позволяет использовать угли средней степени метаморфизма как высокореакционное твердое топливо в системах безмазутной растопки котлов, оборудованных муфельным предтопком, или в других устройствах, когда требуются высокореакционные топлива на основе углей средней степени метаморфизма. Твердотопливная смесь на основе углей содержит кузнецкий каменный уголь марки Д, к которому добавляют высокореакционные компоненты, такие как полукокс, полученный путем газификации бурого угля, или сосновые опилки, или бородинский бурый уголь марки 2Б, в следующих соотношениях, мас.%: кузнецкий каменный уголь марки Д 75-50, высокореакционные компоненты 25-50. Технический результат - повышение реакционной способности кузнецкого каменного угля марки Д. 1 з.п. ф-лы, 1 ил.

1. Твердотопливная смесь на основе углей, отличающаяся тем, что к кузнецкому каменному углю марки Д добавляют высокореакционные компоненты, такие как полукокс, полученный путем газификации бурого угля, или сосновые опилки, или бородинский бурый уголь марки 2Б, в следующих соотношениях, мас.%:

кузнецкий каменный уголь марки Д - 75-50,

высокореакционные компоненты - 25-50.

2. Твердотопливная смесь на основе углей по п. 1, отличающаяся тем, что тонина помола индивидуальных топлив и твердотопливных смесей не должна превышать 140-250 мкм, а все топлива должны находиться в воздушно-сухом состоянии.

| Способ изготовления топливных брикетов | 1988 |

|

SU1606523A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2001 |

|

RU2174949C1 |

| ТОПЛИВНЫЙ БРИКЕТ | 1994 |

|

RU2119532C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2006 |

|

RU2316581C1 |

Авторы

Даты

2022-09-08—Публикация

2022-02-15—Подача