Предложенное изобретение относится к системам охлаждения головки блока цилиндров двигателей.

Выпускные коллекторы двигателей внутреннего сгорания могут подвергаться большим тепловым нагрузкам. Особенно высокую тепловую нагрузку могут претерпевать выпускные коллекторы, встроенные в головки цилиндров, из-за характеристик теплопередачи цельной конструкции. Тепловую нагрузку встроенного выпускного коллектора и соседних компонентов можно уменьшить, введя в головку блока цилиндров охлаждающие рубашки. Охлаждающие рубашки могут уменьшить тепловые напряжения на головке блока цилиндров, вызванные теплом, создаваемым при работе двигателя. Например, головка блока цилиндров, имеющая встроенный выпускной коллектор, раскрыта в документе US 7367294. Верхняя и нижняя охлаждающие рубашки охватывают большую часть головки блока цилиндров для отвода тепла от головки блока цилиндров.

Известно решение RU 114095 U1, раскрывающее головку блока цилиндров со встроенным выпускным коллектором, содержащим фланец выпускного коллектора, при этом головка блока цилиндров содержит:

канал подвода охлаждающей жидкости, сообщающийся с проходом более высокого давления системы охлаждения головки блока цилиндров;

канал отвода охлаждающей жидкости, сообщающийся с проходом более низкого давления системы охлаждения головки блока цилиндров; и

проход для охлаждающей жидкости в выпускном фланце по меньшей мере частично пересекающий фланец выпускного коллектора и сообщающийся с каналом подвода охлаждающей жидкости и каналом отвода охлаждающей жидкости.

Данное решение имеет недостатки, а именно не осуществляется непосредственное охлаждение направляющей втулки клапана, ввиду чего идет повышенный износ на этот узел, а также контактирующий с ним маслосъемный колпачок. Также данная система имеет достаточно сложную и массивную конструкцию.

Известна головка блока цилиндров с системой охлаждения JP2008286043 А, включающая по меньшей мере одно клапанное отверстие с установленной в нем соответствующей направляющей втулкой (19) для клапана (17), при этом в корпусе ГВЦ выполнено по меньшей мере одно дополнительное отверстие (29), которое сообщается с клапанным отверстием, при этом через упомянутое дополнительное отверстие (29) поводят охлаждающую среду к клапану (17), а направляющая втулка (19) содержит на внутреннем диаметре проточки (30), в которых выполнено по меньшей мере одно отверстие (см. фиг. 2)». Недостатком данного решения является отсутствие возможности охлаждения втулки с внешней стороны, охлаждающая жидкость поступает через отверстие в корпусе. Еще одним недостатком является поступление охлаждающей среды через канал (29), который не имеет возможности изменяться под тип охлаждающей среды.

Известен клапанный механизм RU2053379 С1, в котором направляющая втулка (11) содержит на внешнем диаметре проточки (14), в которых выполнено по меньшей мере одно отверстие (10).

Недостатком данного решения является сложность конструкции требующая изготовления стрежня клапана с продольными пазами и каналами или требует конструктивных изменений, охлаждающая жидкость поступает просто через отверстие в корпусе, которое не может быть изменен под тип охлаждающей среды. Внешние пазы на направляющей втулки выполнены вертикальными и не идущими по окружности и не направлены на циркуляцию охлаждающей среды, при этом для поступления в них охлаждающей жидкости в корпусе крышки цилиндра необходимо выполнить внутренние кольцевые расточки. Таким образом предложенное решение имеет сложную конструкцию, требует исполнении или доработки всех элементов, а площади внешних вертикальных пазов недостаточно для осуществления внешнего охлаждения втулки в месте охлаждения клапана.

Задачей предложенного изобретения является устранение данных недостатков.

Техническим результатом является повышение эффективности охлаждения клапанного узла и в особенности наиболее уязвимой делали - направляющей втулки клапана с маслосъемным колпачком.

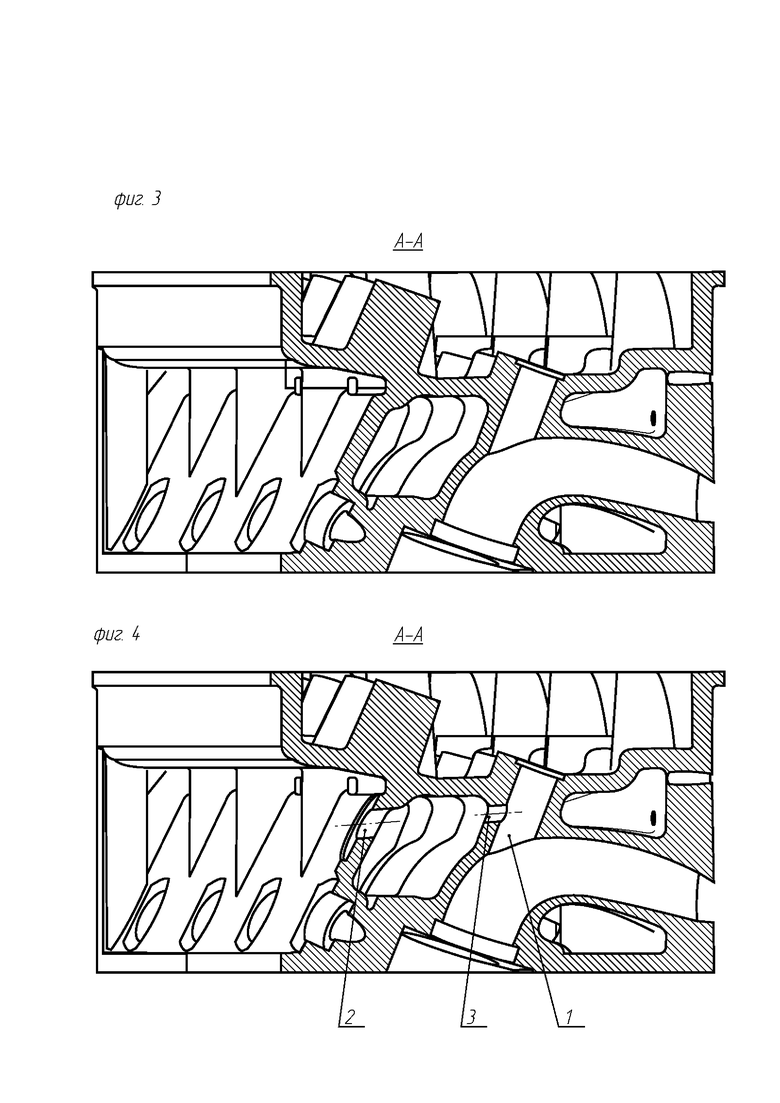

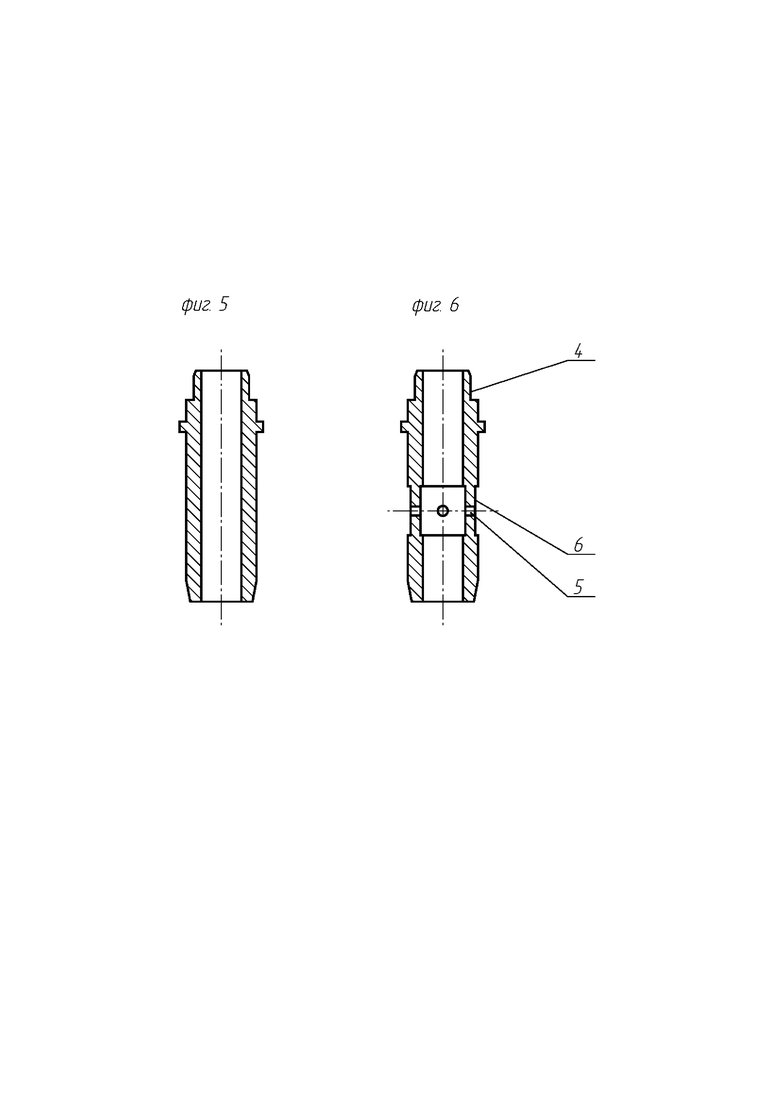

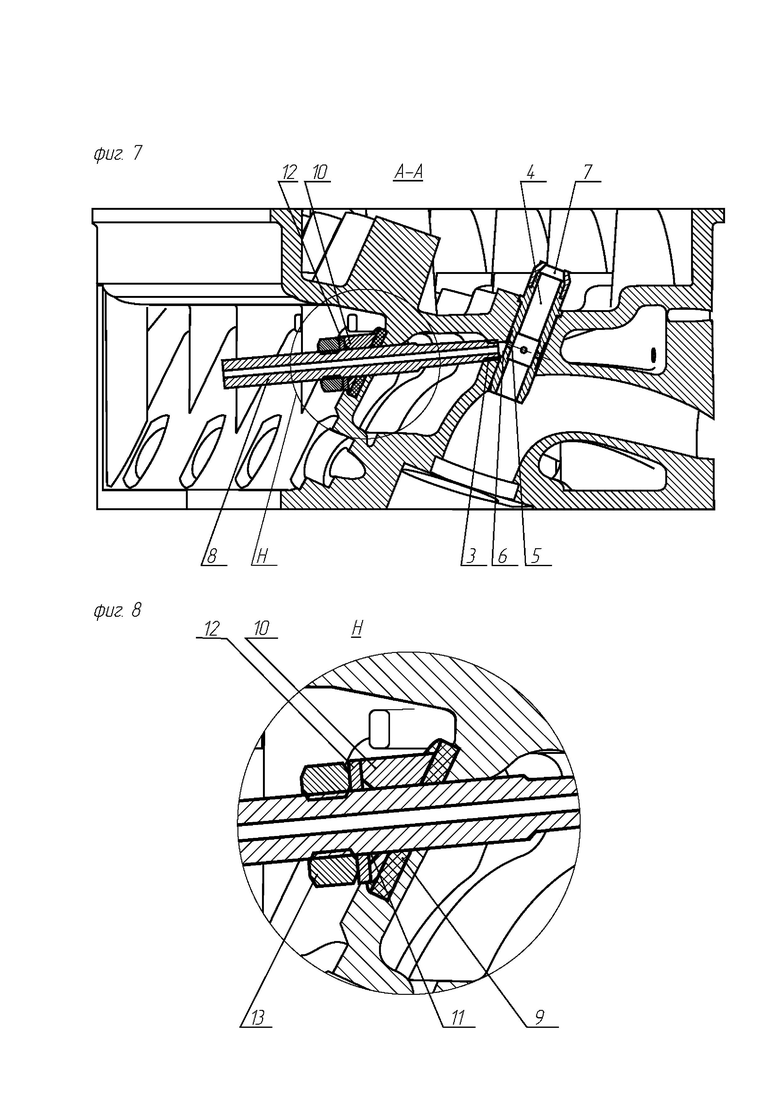

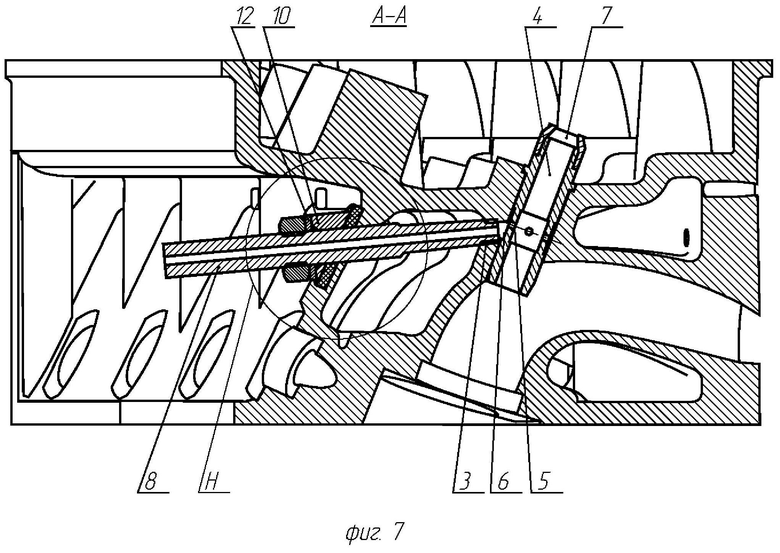

Данный результат обеспечивается тем, что головка блока цилиндров с системой охлаждения клапана содержит, по меньшей мере, одно клапанное отверстие (1) фиг. 3, 4 с установленной в нем соответствующей направляющей втулкой (4) фиг. 7, 8, при этом в корпусе ГВЦ выполнено, по меньшей мере, дополнительное отверстие (2) фиг. 3, 4, которое сообщается с клапанным отверстием (1), при этом в упомянутом дополнительном отверстии (2) установлена трубка (8) фиг. 7, 8, подводящая охлаждающую среду к клапану, направляющая втулка (4) содержит на внешнем и внутреннем диаметрах проточки (6), в которых выполнено, по меньшей мере, одно сквозное отверстие (5) фиг. 5, 6.

В частном случае исполнения дополнительное отверстие, в месте примыкания к клапанному отверстию, имеет конусную резьбу.

Уплотнение трубки (8) к корпусу ГВЦ выполнено посредством расположенных последовательно прокладки (9), прижимной шайбы (10), уплотнительного конусного кольца (11), шайбы (12) и гайки (13).

Более подробно предложенная конструкция поясняется с использованием чертежей, где на

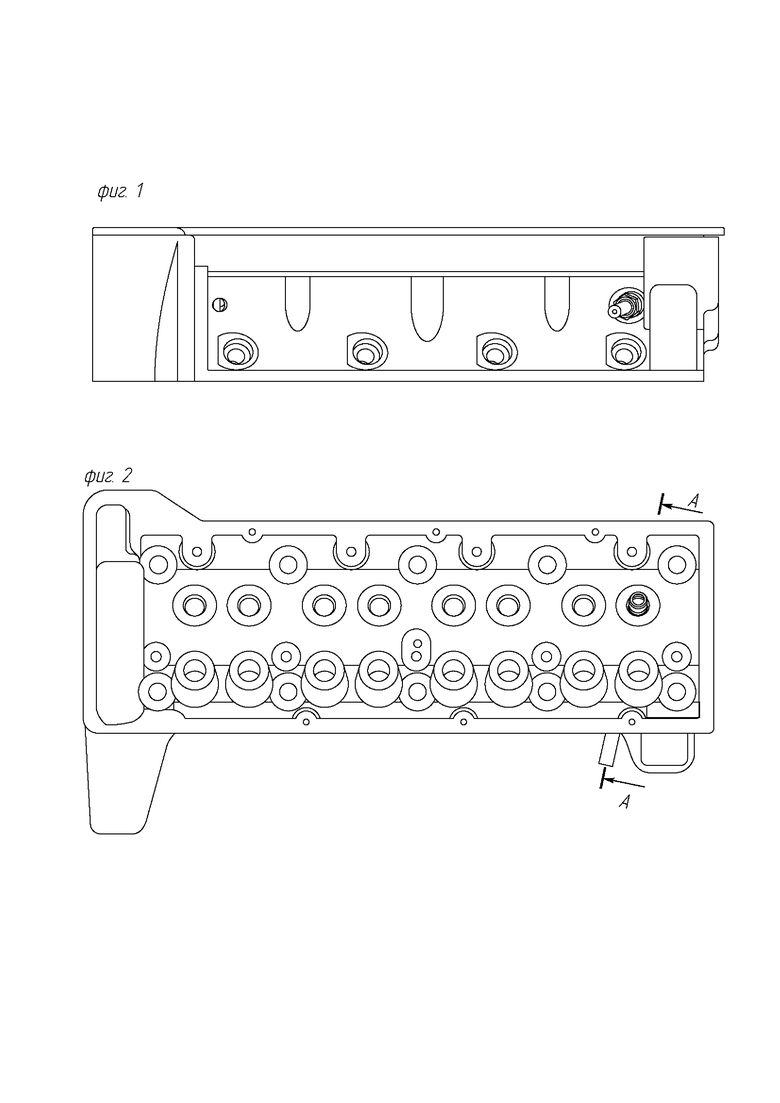

Фиг. 1 - пример конструкции головки блока цилиндров (ГВЦ) вид спереди.

Фиг. 2 - пример конструкции головки блока цилиндров (ГВЦ) вид сверху.

Фиг. 3 - разрез А-А ГВЦ до доработки.

Фиг. 4 - разрез А-А ГВЦ после доработки.

Фиг. 5 - направляющая втулка клапана до доработки.

Фиг. 6 - направляющая втулка клапана после доработки.

Фиг. 7 - разрез А-А ГВЦ с установленными доработанными узлами и элементами.

Фиг. 8 - увеличенный элемент крепления подводящей трубки.

Краткое описание конструктивных элементов:

1 - клапанное отверстие;

2 - дополнительное отверстие;

3 - отверстие с конусной резьбой;

4 - втулка;

5 - отверстие;

6 - проточка;

7 - маслосъемный колпачок;

8 - трубка;

9 - прокладка;

10 - прижимная шайба;

11 - конусное кольцо;

12 - шайба;

13 - гайка.

Головка блока цилиндров с системой охлаждения клапана фиг. 1, 2,4 содержит, по меньшей мере, одно клапанное отверстие (1) с фаской под установку втулки (4). Данных отверстий (1) может быть 2 и более. В отверстие (1) установлена направляющая втулка (4) (количество втулок (4) равно количеству отверстий (1)).

В корпусе ГВЦ выполнено, по меньшей мере, одно дополнительное отверстие (2), которое сообщается с клапанным отверстием (1) фиг. 3, 4. При этом в каждом упомянутом дополнительном отверстии (2) установлена трубка (8) фиг. 7, 8, подводящая охлаждающую среду к клапану. Трубка (8), имеет центральное отверстие, при этом размер указанного отверстия подбирается в каждом конкретном случае индивидуально, в зависимости от различных факторов ГБЦ и подаваемой охлаждающей среды. В качестве охлаждающей среды используется, как правило, воздух или иная газо-воздушная смесь, обеспечивающая необходимое охлаждение. При этом предпочтительно принудительная подача охлаждающей среды, например сжатым воздухом под давлением, к месту охлаждения. Кроме того, направляющая втулка (4) имеет на внешнем и внутреннем диаметрах проточки (6) фиг. 5, 6. Проточки (6) необходимы для обеспечения циркуляции охлаждающей среды. Во втулке (4), в месте проточки (6) имеется, по меньшей мере, одно отверстие (5). Количество отверстий (5) может больше одного. В данные отверстия (5) попадает охлаждающая среда для осуществления процесса охлаждения клапанного узла. В частном случае исполнения, когда в месте примыкания к клапанному отверстию (1) фиг. 7, 8, отверстие (3) выполнено с конусной резьбой. И, соответственно, трубка (8) также на конце содержит ответную резьбу, для надежной фиксации трубки (8) в отверстии (3), а также для возможности простого демонтажа указанной трубки (8).

Трубка (8) уплотняется к корпусу ГБЦ посредством расположенных последовательно прокладки (9), прижимной шайбы (10), конусного кольца (11), шайбы (12) и гайки (13). Данный узел является вариантом уплотнения и не ограничивает уплотнение трубы именно данным образом. При этом в месте данного уплотнения может быть осуществлена фрезеровка поверхности для придания ей необходимого среза и нужной шероховатости поверхности. Предложенное устройство функционирует следующим образом.

Охлаждающая среда подается по трубке (8) к клапанному узлу фиг. 7, 8. Попадая в место расположения направляющей втулки (4) по внешней проточке (6) охлаждающая среда попадает в отверстие(ия) (5). Далее, указанная среда попадает внутрь втулки (4), снимая тепло с разогретых поверхностей клапанного узла. После чего охлаждающая среда направляется по внутренней поверхности втулки (4) либо вверх, через маслосъемный колпачок (7) в клапанную крышку, а затем в окружающую среду, либо вниз во впускной коллектор. Направление подачи зависит от конструкции ГБЦ и его узлов, или от заданных режимов работы устройства. В любом случае результатом подачи охлаждающей среды во втулку (4) является охлаждение клапанного узла ГБЦ и исключение повреждения маслосъемного колпачка и деталей клапанного механизма. Пример выполнения деталей устройства.

На головке блока цилиндров (ГБЦ) фрезеруют боковую поверхность, диаметром 28-30 мм и глубиной 1-2 мм для получения плоской площадки с шероховатостью не менее Ra3,2 В центре плоской площадки выполняют отверстие (2) фиг. 3, 4 диаметром 10,5 мм. Соосно этому отверстию выполняют конусное резьбовое отверстие (3) с резьбой К1/16" к стенке клапанного отверстия (1).

На направляющей втулке (4) фиг. 5, 6 клапана на внешнем и внутреннем диаметрах выполняют проточку (6) шириной 10 мм и глубиной 0,5 мм. Посередине этой проточки (6) выполняют четыре отверстия (5) диаметром 1,5 мм.

Для подачи охлаждающей среды к клапану используется трубка (8) фиг. 7, 8 с наружным диаметром 10 мм, внутренним диаметром 3 мм с наружной резьбой М10 и с конусной резьбой К1/16" для ввертывания в отверстие (2) клапана. Для исключения утечек охлаждающей среды применяется резиновая прокладка (9), которая прижимается к фрезерованной плоской поверхности ГБЦ гайкой М10 13 с помощью прижимной шайбы (10). Также применяется резиновое конусное кольцо (11), которое устанавливается на трубку (8) между шайбой (10) и шайбой (12).

Предложенное решение обеспечивает охлаждение клапанного узла и в особенности наиболее уязвимой делали - направляющей втулки клапана с маслосъемным колпачком.

Изобретение относится к двигателестроению. Головка блока цилиндров (ГБЦ) с системой охлаждения клапана содержит по меньшей мере одно клапанное отверстие с направляющей втулкой (4). В корпусе ГБЦ выполнено по меньшей мере одно дополнительное отверстие (3), сообщающееся с клапанным отверстием. Направляющая втулка (4) содержит на внешнем и внутреннем диаметрах проточки (6). В дополнительном отверстии (3) установлена трубка (8), подводящая охлаждающую среду к клапану и уплотненная к корпусу ГБЦ. Проточки (6) внутренняя и внешняя соединены по меньшей мере одним сквозным отверстием (5). Технический результат заключается в повышении эффективности охлаждения клапанного узла. 2 з.п. ф-лы, 8 ил.

1. Головка блока цилиндров (ГБЦ) с системой охлаждения клапана, характеризующаяся тем, что содержит, по меньшей мере, одно клапанное отверстие с направляющей втулкой, при этом в корпусе ГБЦ выполнено, по меньшей мере, одно дополнительное отверстие, сообщающееся с клапанным отверстием, а направляющая втулка содержит на внешнем и внутреннем диаметрах проточки, отличающаяся тем, что в упомянутом дополнительном отверстии установлена трубка, подводящая охлаждающую среду к клапану и уплотненная к корпусу ГБЦ, проточки внутренняя и внешняя соединены, по меньшей мере, одним сквозным отверстием.

2. ГБЦ по п.1, отличающаяся тем, что дополнительное отверстие, в месте примыкания к клапанному отверстию, имеет конусную резьбу.

3. ГБЦ по п.1, отличающаяся тем, что уплотнение трубки к корпусу ГБЦ выполнено посредством расположенных последовательно прокладки, прижимной шайбы, уплотнительного кольца, шайбы и гайки.

| JP 2008286043 A, 27.11.2008 | |||

| КЛАПАННЫЙ МЕХАНИЗМ | 1992 |

|

RU2053379C1 |

| US 2962013 A1, 29.11.1960 | |||

| CH 434876 A, 30.04.1967 | |||

| DE 10249941 A1, 19.05.2004 | |||

| DE 102012111466 A1, 28.05.2014. | |||

Авторы

Даты

2022-09-19—Публикация

2021-04-13—Подача