Данное изобретение относится к подъемной системе, в частности к самоподъемной опалубочной системе, содержащей

- по меньшей мере один подъемный рельс, направленный по меньшей мере по двум подъемным башмакам, при этом имеется возможность прикреплять подъемные башмаки к и/или в секции затвердевшего бетона, и подъемные башмаки выполнены с возможностью направления подъемного рельса или по меньшей мере удерживания указанного подъемного рельса по отношению к направлению подъема, и

- исполнительный механизм.

Подъемная система известна, например, в форме «Рельсовой подъемной системы RCS» от Peri GmbH, Вайсенхорн, Германия (http://www.peri.de/produkte/schalungssysteme/rcs-schienenklettersystem.html; получена на 01/15/2018).

Рельсоподъемная система делает возможным для подъемных узлов, которые, например, содержат опалубочные элементы и/или рабочие платформы, подниматься вертикально таким образом, чтобы быть сориентированными с помощью рельсов вдоль поверхности стены, которая должна постепенно строиться на нескольких ярусах.

Для этой цели подъемный узел вместе с одним или большим количеством связанных с ним подъемных рельсов перемещается, например, гидравлически, из нижнего яруса в другой, более высокий ярус. В известных системах для этой цели гидравлический исполнительный механизм опирается на каждый подъемный башмак, который смонтирован на стене нижнего яруса для подъема, чтобы сдвинуть подъемный рельс вверх или в требуемом направлении подъема.

Затем исполнительный механизм может быть демонтирован и повторно смонтирован на стене более высокого яруса (если подъем предназначен для осуществления в направлении вверх), так что процесс подъема может быть продолжен. Во время подъема каждый из подъемных рельсов направляется в подъемном башмаке. После достижения требуемого яруса, то есть после того, как процесс подъема завершен, подъемные рельсы могут быть зафиксированы в или к подъемным башмакам, например, с помощью болта, чтобы предотвратить указанные рельсы от случайного соскальзывания.

Подъемный башмак для подъемной опалубки известен, например, из WO 2007/000136 А1.

Однако в известных подъемных системах подъем является трудоемким, так как он возможен только прерывистым образом; в частности, требуются обширные ручные вмешательства, например, при перемещении исполнительного механизма (механизмов). При применении совокупности подъемных рельсов, расположенных параллельно, в частности, при применении совокупности подъемных узлов, которые, например, расположены вокруг строящегося сооружения, синхронное перемещение подъемных узлов значительно усложняется. В результате во время подъема могут возникать опасные зоны, в частности зоны падения.

Проблема, решаемая данным изобретением, заключается в предоставлении подъемной системы и способа работы подъемной системы, с помощью которых упрощается процесс подъема.

Указанная проблема решается с помощью подъемной системы, в частности, самоподъемной опалубочной системы, содержащей

- по меньшей мере один подъемный рельс, направленный по меньшей мере по двум подъемным башмакам, при этом имеется возможность прикреплять подъемные башмаки к и/или в секции затвердевшего бетона, и подъемные башмаки выполнены с возможностью направления подъемного рельса и/или по меньшей мере удерживания указанного подъемного рельса по отношению к направлению подъема, и - исполнительный механизм, причем по меньшей мере один подъемный рельс содержит по меньшей мере одну первую и одну вторую части рельса,

при этом первая и вторая части рельса расположены одна за другой, если смотреть в направлении подъема, при этом каждая из первой и второй частей рельса может направляться и удерживаться с помощью одного из подъемных башмаков, и при этом исполнительный механизм выполнен с возможностью при необходимости увеличивать или уменьшать расстояние между первой и второй частями рельса вдоль направления подъема.

Следовательно, исполнительный механизм может опираться на подъемный башмак с помощью второй части рельса. Он может толкать первую часть рельса от второй части рельса, в то время как первая часть рельса может оставаться в подъемном башмаке.

Если подъем предназначен для подъема вверх, исполнительный механизм может быть косвенно оперт на нижний подъемный башмак с помощью второй более нижней части рельса и может толкать первую верхнюю часть рельса вверх. Другими словами, исполнительный механизм может перемещать первую часть рельса вдоль направления подъема.

Затем исполнительный механизм может снова уменьшить расстояние между первой и второй частями рельса. В этом процессе первая часть рельса затем может удерживаться в предназначенном для нее подъемном башмаке, в данном примере, верхнем подъемном башмаке. Таким образом, исполнительный механизм затем тянет вторую часть рельса вверх; при этом вторая часть рельса может подниматься вдоль направления подъема.

Наконец, первую часть рельса можно толкнуть снова в направлении подъема посредством исполнительного механизма, а вторая часть рельса, в свою очередь, может быть втянута после. Поэтому подъемная система может подниматься непрерывно. Больше нет необходимости перемещать исполнительный механизм. Ручное усилие для выполнения процесса подъема может быть значительно уменьшено, в частности, благодаря тому, что больше нет необходимости монтировать и демонтировать исполнительные механизмы; время настройки может быть уменьшено.

Исполнительный механизм может быть расположен вне обычной рабочей области, так что работа может выполняться беспрепятственно, например, на рабочей платформе. Несмотря на инновационный принцип подъема, могут в значительной степени использоваться стандартные компоненты, так что подъемная система может быть сконструирована особенно экономически эффективным способом.

Во время процесса подъема подъемные башмаки постепенно освобождается против направления подъема. Эти подъемные башмаки могут быть смонтированы вдоль направления подъема в начальной области первой части рельса, то есть, например, в области верхнего конца первой рельсовой части, так что процесс подъема может продолжаться без перерыва, даже через несколько ярусов. Таким образом, подъемная система позволяет попеременно применять подъемные башмаки в качестве направляющих и держателей для части рельса.

Процесс подъема может проходить с повышенной безопасностью и/или более надежно, поскольку подъемные рельсы могут надежно удерживаться на по меньшей мере одном подъемном башмаке в любое время.

Поскольку исполнительные механизмы, в частности, могут быть расположены в стандартных положениях (например, между двумя частями рельса), процесс подъема также может происходить синхронно по совокупности подъемных рельсов. Таким образом, области падения предотвращаются; в этом отношении можно обойтись без защиты от падения.

В целом, может быть получен «гусеничноподобный», в частности непрерывный, процесс подъема. По сравнению с известными подъемными системами по меньшей мере один рабочий этап в форме перемещения исполнительного механизма и/или в форме изменения расположения подъемного рельса опускается.

Поскольку подъемный рельс разделен по меньшей мере на две части и, следовательно, он короче, чем цельный подъемный рельс, его также легче транспортировать при демонтаже.

Хотя процесс подъема обычно происходит вверх от нижней части сооружения, он также возможен, например, после завершения строительства, для противоположного направления подъема, в частности, направленного сверху вниз, чтобы также обеспечивать в качестве направление подъема.

Возможно, чтобы подъемный рельс содержал ведущую часть рельса, которая ведет в направлении подъема, и ведомую часть рельса, которая следует за ведущей частью рельса в направлении подъема. В приведенном выше примере, в частности, первая часть рельса может быть назначена ведущей частью рельса, а вторая часть рельса может быть назначена ведомой частью рельса. Следовательно, ведущая часть рельса и/или ведомая часть рельса могут быть специально адаптированы к соответствующим требованиям, обусловленным их относительным положением. Например, ведомая часть рельса может содержать ведомую рабочую платформу. Ведомая рабочая платформа может быть выполнена и/или устроена таким образом, чтобы рабочие башмаки, по которым процесс подъема уже завершен и больше не требуется, были демонтированы с помощью рабочего.

Особенно стабильная и безопасная направляющая конструкция достигается, если подъемная система выполнена как рельсовая самоподъемная система.

Также может быть обеспечено, что исполнительный механизм выполнен в виде или содержит линейный привод, в частности гидравлический или пневматический цилиндр, ходовой винт, привод типа рейка-шестерня и/или цепной привод. Следовательно, исполнительный механизм и первая и вторая части рельса могут быть расположены вдоль общего продольного направления, в частности вдоль направления подъема. Например, исполнительный механизм, который, в частности, выполнен в виде линейного привода, может быть расположен между первой и второй частями рельса. Линейный привод также позволяет, в частности, одним из вышеуказанных способов увеличить и/или уменьшить расстояние между первой и второй частями рельса особенно плавным и/или непрерывно управляемым образом.

Особенно предпочтительно, чтобы исполнительный механизм был выполнен с возможностью дистанционного управления или в виде узла с дистанционным управлением. Следовательно, подъемная система может управляться работником дистанционным образом. Таким образом, работник также может особенно легко управлять совокупностью подобных подъемных систем одновременно и/или с задержкой по времени, если это необходимо.

Особенно предпочтительно, чтобы исполнительный механизм являлся или мог быть прикрепленным к первой и/или второй частям рельса, предпочтительно к ведомой части рельса. Например, исполнительный механизм может быть выполнен в виде гидравлического цилиндра. Поршневой шток гидравлического цилиндра затем может быть прикреплен к первой части рельса, а корпус поршня может быть прикреплен, например, ко второй части рельса. Следовательно, расстояние между двумя частями рельса может быть увеличено путем выдвижения поршневого штока и может быть уменьшено путем втягивания поршневого штока.

Также возможно, чтобы исполнительный механизм был расположен на внутренней и/или внешней поверхности первой и/или второй частях рельса. Следовательно, для подъемной системы в соответствии с данным изобретением может применяться широкий диапазон форм частей рельса и/или подъемных башмаков. Для этой цели положение исполнительного механизма предпочтительно может быть выбрано таким образом, чтобы исполнительный механизм мог подниматься мимо подъемного башмака в любой момент времени или в любой фазе процесса подъема на расстоянии от указанного подъемного башмака.

Подъемная система также может быть усилена и/или стабилизирована, когда первая и вторая части рельса направлены относительно друг друга посредством направляющего элемента. Посредством направляющего элемента, в частности, могут поглощаться поперечные силы, которые в противном случае могли бы действовать на исполнительный механизм и/или нарушать его функцию.

Для этого направляющий элемент может быть усилен. Например, он может быть в форме рельса и/или выполнен в виде металлического листа, в частности, профилированного металлического листа, или в виде трубы или профилированной детали, имеющей круглое или угловое поперечное сечение.

Для оптимального соединения между направляющим элементом и соответствующей частью рельса направляющий элемент может быть расположен на или в первой и/или на или во второй частях рельса с внутренней стороны и/или наружной стороны. Он также может частично окружать первую и/или вторую части рельса.

Может быть обеспечено, что направляющий элемент содержит шарнирное соединение. Следовательно, направляющий элемент может изгибаться предпочтительно ограниченным образом и/или по меньшей мере с одной степенью свободы. В результате подъемная система может быть особенно легко адаптирована к ситуациям подъема, в которых система должна подниматься по неровным путям. Например, подъемная система также может быть выполнена с возможностью подниматься по выступам на стенах или тому подобное. Шарнирное соединение, в частности, может быть блокируемым от возможности разделения. Например, шарнирное соединение может быть выполнено с возможностью быть закрепленным, в частности, обратимо, например, посредством штыря в гнезде.

Также может быть обеспечено, что подъемная система содержит устройство измерения положения для определения расстояния и/или положения исполнительного механизма, первой и/или второй частей рельса. В частности, может быть обеспечен центральный и/или децентрализованный блок управления. С помощью устройства измерения положения блок управления может, например, определять относительное положение первой части рельса относительно второй части рельса. Таким образом, процесс подъема можно легко отслеживать и/или контролировать.

Для этой цели устройство измерения положения может быть встроено в исполнительный механизм, размещено на нем и/или образовано на нем, и/или закреплено на нем. Устройство измерения положения, таким образом, может определять состояние исполнительного механизма, например, втянут или выдвинут исполнительный механизм. Таким образом, становится проще определять расстояние первой части рельса относительно второй части рельса.

Несущая способность подъемной системы может быть увеличена, когда первая и вторая части рельса выполнены в виде профилированного рельса, в частности, в виде U-образного, двойного U-образного, Т-образного или Н-образного профилированного рельса. Профилированный рельс, в частности, также может быть образован рельсами, соединенными втулками.

Особенно выгодно, чтобы подъемная система содержала дополнительный исполнительный механизм и дополнительный подъемный рельс, отстоящий от подъемного рельса, причем подъемная система выполнена с возможностью работы исполнительного механизма и дополнительного исполнительного механизма таким образом, чтобы они являлись скоординированными друг с другом, в частности, синхронным образом. Другими словами, подъемный узел, например, опалубочный элемент и/или рабочая платформа, может быть расположен на двух или большем количестве подъемных рельсов в соответствии с данным изобретением. Например, подъемные рельсы в соответствии с данным изобретением могут быть расположены в области боковых концов подъемного узла. Путем работы исполнительных механизмов соответствующих подъемных рельсов согласованным друг с другом образом, подъемный узел может тем самым плавно и безопасно перемещаться вдоль направления подъема.

В дополнительных вариантах осуществления обеспечено, что подъемная система, в частности, содержит подъемный узел, рабочую платформу, ведомую платформу и/или предохранительную решетку. Например, подъемная система может содержать как рабочую платформу, так и ведомую платформу. Следовательно, работа по строительству новой бетонной секции и отделочные работы, например, на ранее построенной бетонной секции, могут проводиться одновременно.

Когда предохранительная решетка образована по меньшей мере из двух частей, первая часть предохранительной решетки располагается косвенно или непосредственно на первой или второй части рельса, а вторая часть предохранительной решетки расположена косвенно или непосредственно на другой из двух частей рельсов, процесс подъема может проходить без каких-либо прерываний, даже если предохранительная решетка проходит на несколько уровней или ярусов.

Кроме того, контекст данного изобретения охватывает способ работы подъемной системы согласно данному изобретению, в котором расстояние между первой и второй частями рельса сначала увеличивается, а затем уменьшается. При этом используется тот факт, что подъемная система может поддерживаться на подъемном башмаке, предназначенном для второй части рельса при увеличении указанного расстояния. Следовательно, первая часть рельса может быть перемещена вдоль направления подъема при увеличении указанного расстояния. Первая часть рельса может затем удерживаться на предназначенном ей подъемном башмаке, пока указанное расстояние уменьшается. Путем уменьшения расстояния, вторая часть рельса может затем быть втянута после этого; следовательно, первая и вторая части рельса и, тем самым, также подъемный узел могут быть перемещены вдоль направления подъема.

В частности, способ может включать следующие этапы:

i) сдвигание первой части рельса в ведущее положение с помощью исполнительного механизма,

ii) закрепление первой части рельса в ведущем положении, предпочтительно в первом подъемном башмаке, если смотреть в направлении подъема,

iii) отсоединение первой части рельса от второго подъемного башмака, причем второй подъемный башмак расположен за первым подъемным башмаком, если смотреть в направлении подъема, и

iv) втягивание второй части рельса в направлении подъема посредством исполнительного механизма.

В указанном процессе первая часть рельса может предпочтительно образовывать ведущую часть рельса, а вторая часть рельса может предпочтительно образовывать ведомую часть рельса.

Перед этапом i) вторая часть рельса может быть зафиксирована в предназначенном для нее подъемном башмаке по меньшей мере вдоль направления подъема и/или может удерживаться указанным подъемным башмаком во время скольжения. Первая часть рельса может затем непосредственно и/или опосредованно поддерживаться на второй части рельса, чтобы скользить в ведущее положение.

В целом, подъемный рельс и расположенный на ней подъемный узел, таким образом, могут перемещаться вдоль направления подъема аналогично движению вперед гусеницы. Это движение может происходить непрерывно. В частности, можно обойтись без регулярного демонтажа и монтажа исполнительного механизма для покрытия больших расстояний, в частности, расстояний, которые превышают всю длину двух частей рельса.

Может быть обеспечено, что рабочая платформа, ведомая платформа и/или предохранительная решетка перемещаются вместе с первой и/или второй частями рельса. В частности, эти элементы могут быть смонтированы на существующих подъемных рельсах перед подъемом.

Также возможно смонтировать дополнительные элементы, компоненты или тому подобное по меньшей мере на одном из подъемных рельсов и/или подъемном узле, так что эти элементы могут также перемещаться вдоль направления подъема, а также во время подъема. Следовательно, можно отказаться по меньшей мере частично от транспортных систем, например, крановых систем, которые в остальном являются стандартными.

В частности, возможно, что подъемная система содержит блок управления. Блок управления может содержать компьютерный блок. Блок управления может быть выполнен с возможностью дистанционного управления. В частности, он может быть выполнен с возможностью управления исполнительным механизмом. Следовательно, с помощью блока управления способ подъема согласно данному изобретению может быть реализован автоматически.

Дополнительные признаки и преимущества изобретения станут очевидными из следующего подробного описания варианта осуществления изобретения со ссылкой на графические материалы, на которых показаны детали, существенные для изобретения, и из формулы изобретения.

Индивидуальные признаки могут быть реализованы в вариантах изобретения либо индивидуально, либо в любой комбинации.

На схематических графических материалах показаны варианты осуществления изобретения, которые более подробно поясняются в последующем описании.

На графических материалах:

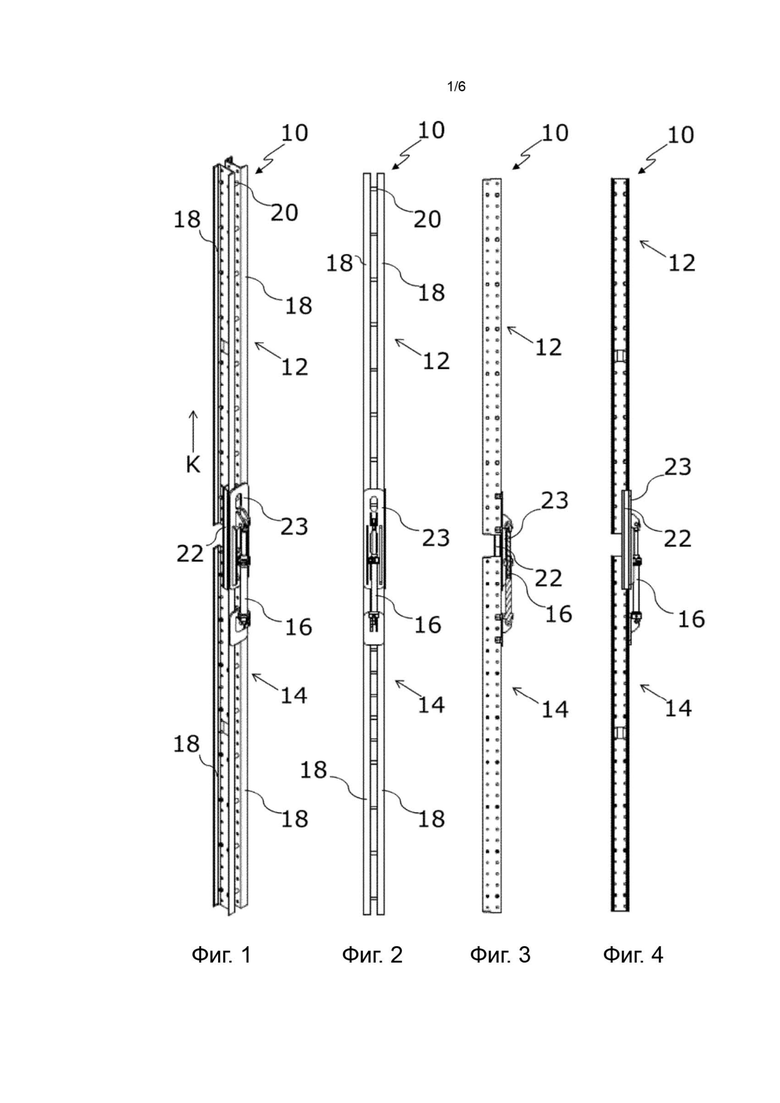

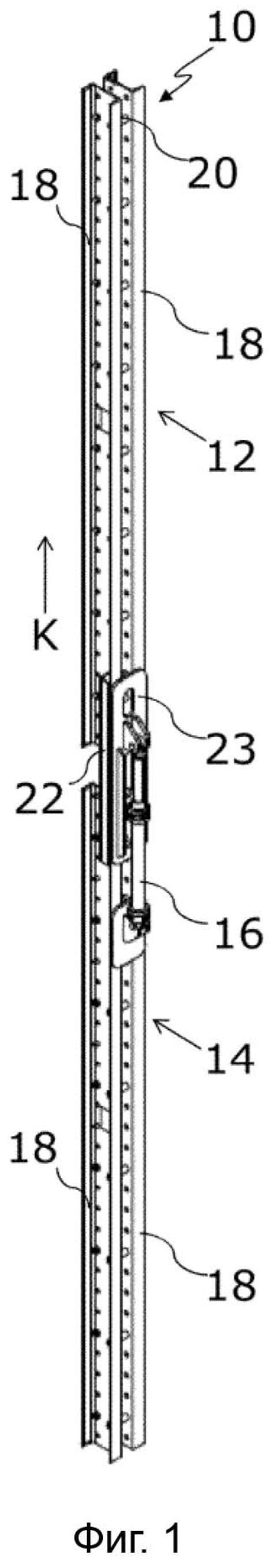

фиг. 1-4 представляют собой вид в перспективе, вид сверху, вид в разрезе и вид сбоку подъемного рельса, содержащего исполнительный механизм;

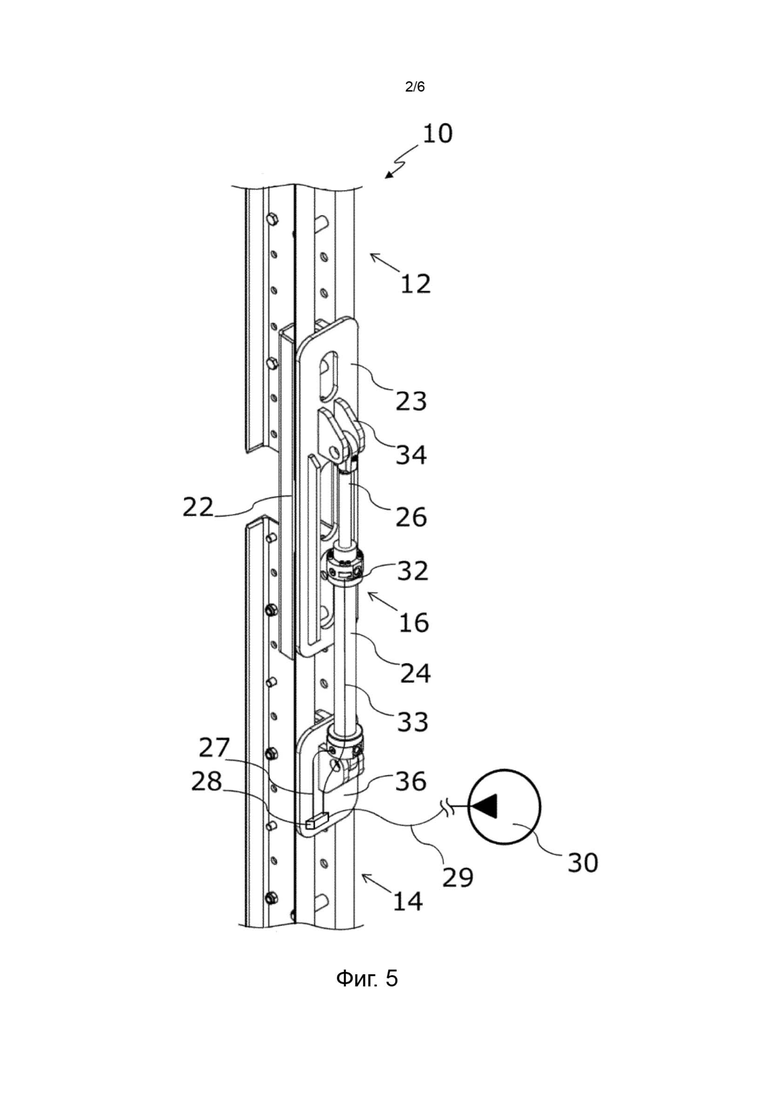

фиг. 5 представляет собой увеличенный вид исполнительного механизма подъемного рельса с фиг. 1-4;

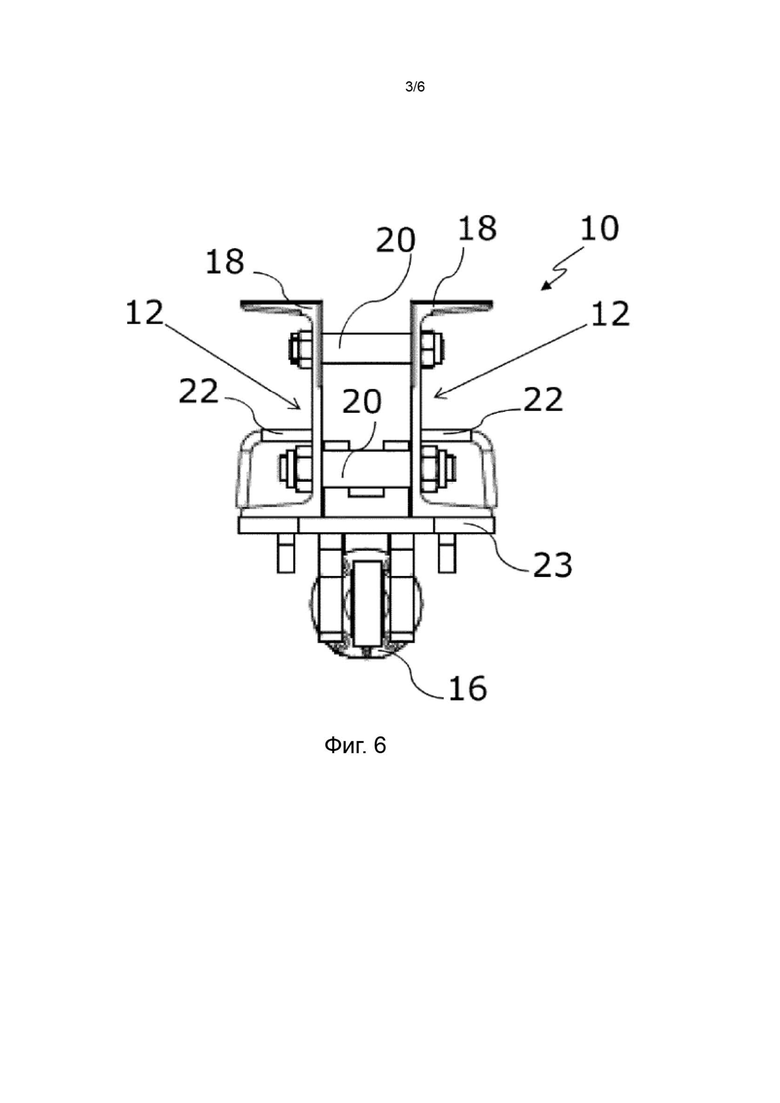

фиг. 6 представляет собой вид сверху подъемного рельса с фиг. 1-4;

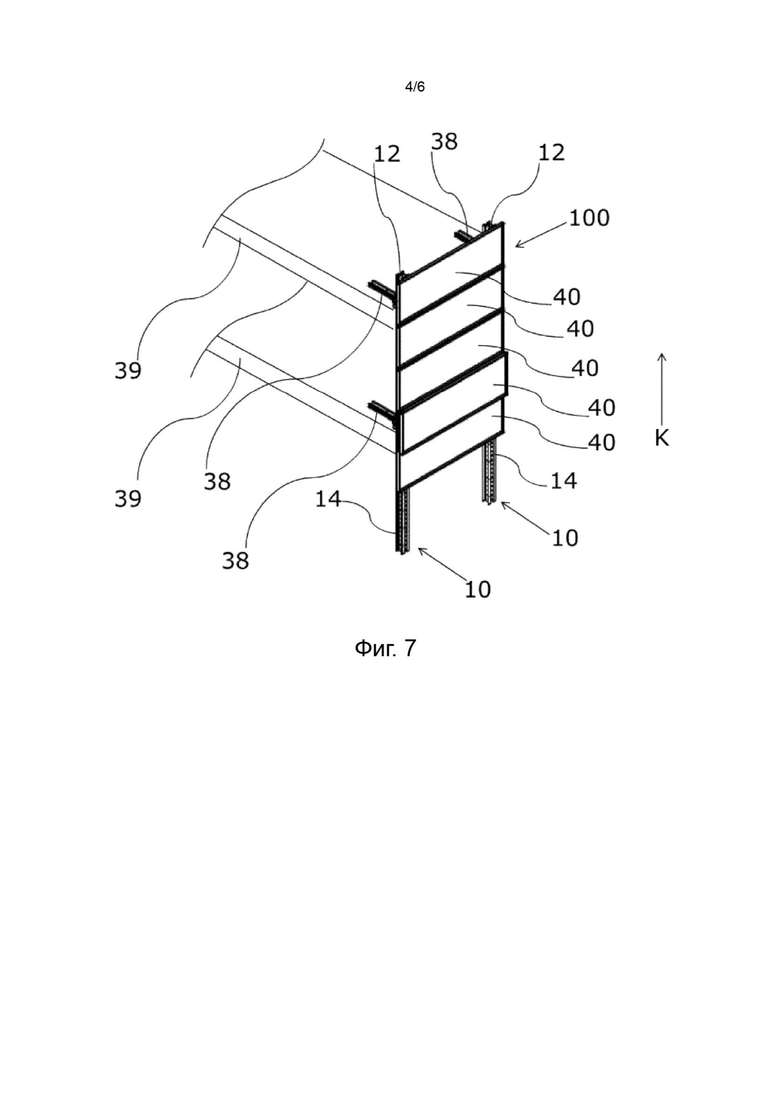

фиг. 7 представляет собой вид в перспективе подъемной системы, содержащей совокупность крышек;

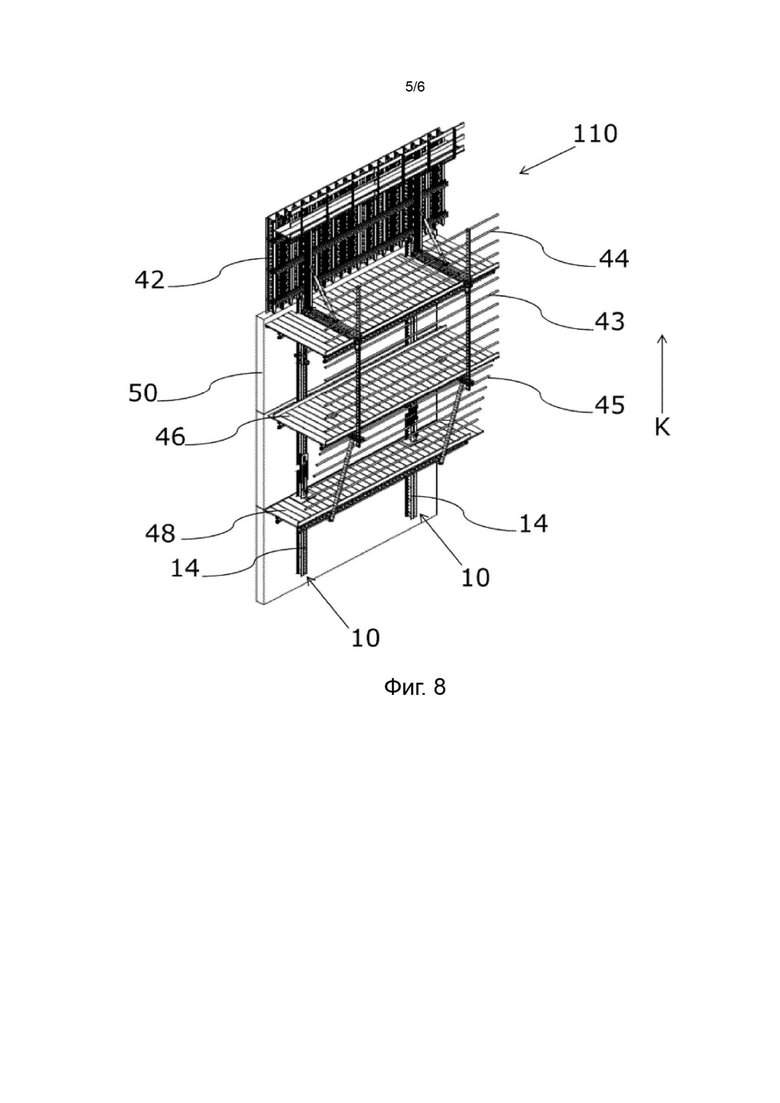

фиг. 8 представляет собой вид в перспективе другой подъемной системы, содержащей опалубочный элемент, рабочую платформу и ведомую платформу, а также предохранительную решетку;

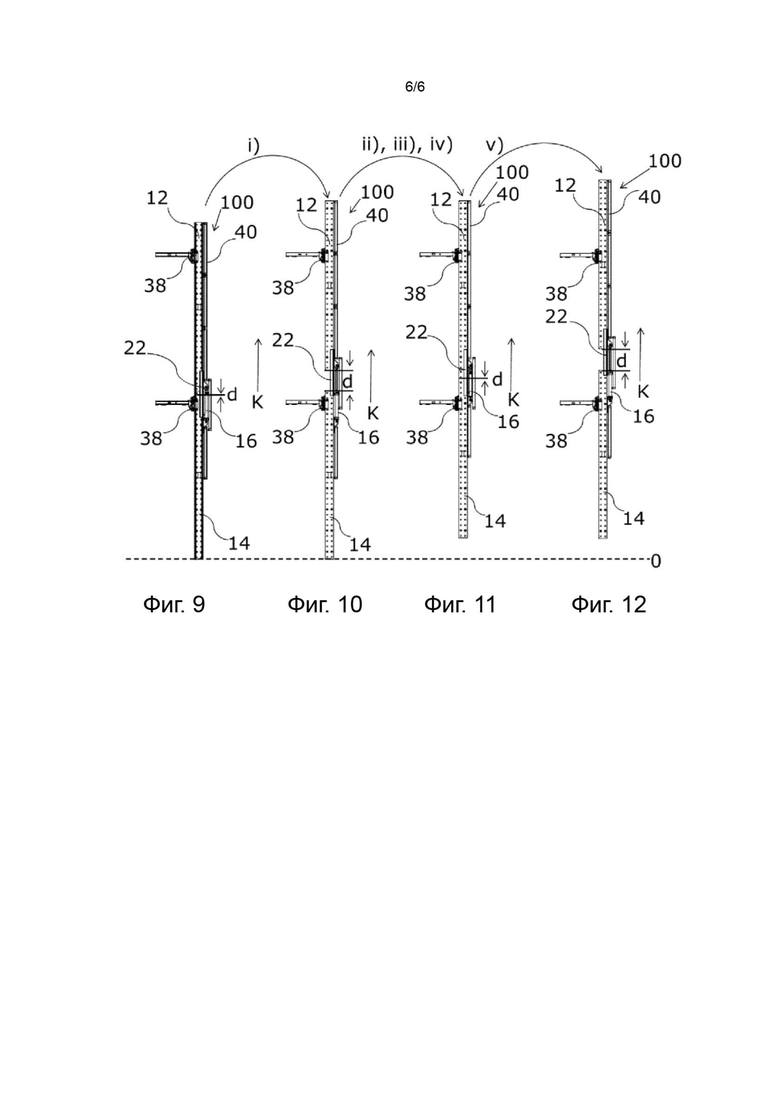

фиг. 9-12 представляет собой схематические виды сбоку подъемной системы с фиг. 7 на разных этапах способа в соответствии с данным изобретением.

Для лучшего понимания изобретения в дальнейшем идентичные ссылочные позиции применяются для идентичных или соответствующих элементов. Аналогичным образом, для описания способа согласно данному изобретению ссылочные позиции на фиг. 1-8 применяются для обозначения элементов подъемной системы, применяемой для способа.

На фиг. 1-4 показан первый вариант осуществления подъемного рельса 10. Подъемный рельс 10 содержит первую часть 12 рельса и вторую часть 14 рельса. Две части 12, 14 рельса взаимно соединены с помощью исполнительного механизма 16, который расположен на внешней поверхности подъемного рельса 10 и выполнен в виде гидравлического привода.

В частности, из вида в перспективе подъемного рельса 10 в соответствии с фиг. 1 и из вида сверху подъемной системы 10 в соответствии с фиг. 2 видно, что каждая из частей 12, 14 рельса образована двумя профилированными элементами 18. В этом варианте осуществления профилированные элементы 18 имеют U-образное поперечное сечение и образованы стальными рельсами. Каждый из болтов 20, из которых один болт 20 снабжен ссылочной позицией в качестве примера на каждой из фиг. 1 и 2 и которые расположены в ряды через равные промежутки времени, взаимно соединяет два профилированных элемента 18 для образования первой части 12 рельса и второй части 14 рельса.

Если смотреть в направлении К подъема, первая часть 12 рельса и вторая часть 14 рельса расположены последовательно. Первая часть 12 рельса, таким образом, образует ведущий рельс, а вторая часть 14 рельса образует ведомый рельс.

Как будет объяснено более подробно ниже, две рельсовые части 12, 14 могут быть направлены вдоль профилированных элементов 18 и также удерживаться на них на подъемных башмаках, которые более подробно описаны ниже.

Фиг. 3 представляет собой поперечное сечение подъемного рельса 10, а фиг. 4 представляет собой вид сбоку подъемного рельса 10. Может быть видно, что исполнительный механизм 16 прикреплен к первой части 12 рельса на одном конце и ко второй части 14 рельса на другом конце и является, таким образом, расположенным на них.

Кроме того, первая и вторая части 12, 14 рельса ориентированы относительно друг друга посредством направляющего элемента 22. В частности, направляющий элемент 22 перекрывает любое пространство между двумя частями 12, 14 рельса. Для этого он прикреплен к первой части 12 рельса и расположен с возможностью перемещения на второй части 14 рельса вдоль продольного направления части 14 рельса.

Как также может быть видно из фиг. 1 и 2, направляющий элемент 22 содержит наружную поверхность 23. Следовательно, направляющий элемент 22 расположен как внутри, так и снаружи подъемного рельса 10, в частности, таким образом, чтобы по меньшей мере окружать части указанного рельса.

Направляющий элемент 22 и, в частности, его наружная поверхность 23 являются удлиненными. Длина выбирается таким образом, чтобы направляющий элемент 22 занимал пространство, образованное между первой и второй частями 12, 14 рельса, в любое время в течение процессе подъема.

Затем на фиг. 5 показана увеличенная деталь ранее описанного подъемного рельса 10. В частности, можно видеть исполнительный механизм 16. Исполнительный механизм 16 содержит поршень 24, который приводит в движение поршневой шток 26. Может быть видно, что исполнительный механизм 16 соединен на одном конце, а именно на стороне поршневого штока, с первой частью 12 рельса наружной поверхностью 23. В частности, он шарнирно соединен с помощью шарнирного соединения 34 с наружной поверхностью 23 направляющего элемента 22 и, тем самым, также с первой частью 12 рельса. Шарнирное соединение 34 имеет ограниченный прогиб. Следовательно, первая часть 12 рельса может быть повернута относительно второй части 14 рельса по меньшей мере ограниченным образом. Следовательно, например, выступы на стене, на которую необходимо подниматься, также могут быть преодолены, с помощью подъемного рельса 10.

На другом конце исполнительный механизм 16 соединен со второй частью 14 рельса с помощью контактной поверхности 36.

Поршень 24 выполнен таким образом, что он может работать от гидравлики. Для этого на поршень 24 может подаваться гидравлическая жидкость контролируемым образом через гидравлическую линию 27. Гидравлическая линия 27 соединена с блоком управления 28, расположенным на исполнительном механизме 16. Это, в свою очередь, связано со схематически показанным источником 30 гидравлического давления, например гидравлическим насосом, содержащим присоединенный аккумулятор гидравлической жидкости, через линию 29 источника. В этом процессе источник 30 гидравлического давления служит для подачи гидравлической жидкости под давлением, необходимой для приведения в действие исполнительного механизма 16.

Устройство 32 измерения положения расположено на исполнительном механизме 16, в частности на поршне 24. Устройство измерения положения соединено с блоком 28 управления с точки зрения сигналов посредством сигнальной линии 33.

Устройство 32 измерения положения определяет состояние удлинения исполнительного механизма 16 на основе состояния поршневого штока 26, в частности на основании длины, на которую шток выдвинут или втянут. Измеренное состояние удлинения служит мерой расстояния первой части 12 рельса от второй части 14 рельса. Состояние удлинения передается в блок 28 управления через сигнальную линию 33.

Блок 28 управления выполнен с возможностью управления подачей гидравлической жидкости на поршень 24 через гидравлическую линию 27. Таким образом, обеспечивая подачу на поршень 24 или поршневой шток 26 контролируемым образом, можно разнести первую часть 12 рельса от второй части 14 рельса (большая подача) или привести указанные две части рельса друг к другу (низкая подача); причем подъемный рельс 10, таким образом, является подвижным или, таким образом, перемещается.

В указанном процессе блок 28 управления отслеживает движение на основе состояния выдвижения или втягивания поршневого штока 26, которое определяется устройством 32 измерения положения, в поршне 24.

Блок 28 управления содержит встроенный радиоприемник для дистанционного управления блоком 28 управления. Следовательно, исполнительный механизм 16 также выполнен с возможностью дистанционного управления в целом. Например, рабочий может, таким образом, дистанционно запускать или останавливать подъемное движение посредством дистанционного управления исполнительным механизмом 16.

Как можно видеть из фиг. 6, которая представляет собой вид сверху первой части 12 рельса подъемного рельса 10, направляющий элемент 22 выполнен из совокупности частей и, в частности, симметрично; он также прикреплен к профилированным элементам 18 первой части 12 рельса, которые расположены с обеих сторон. Каждый отдельный элемент направляющего элемента 22, расположенный на внутренней стороне профилированных элементов 18, образован в виде по существу прямоугольного элемента кронштейна. Вместе с его наружной поверхностью 23 направляющий элемент также по меньшей мере окружает болты 20, каждый из которых расположен в области направляющего элемента 22 и вблизи исполнительного механизма 16.

Следует отметить, что компоненты 27, 28, 29, 30 и 33 не были показаны на фиг. 1 и 4 или на фиг. 6 исключительно для целей представления.

На фиг. 7 показана подъемная система 100 в соответствии сданным изобретением. Подъемная система 100 содержит два подъемных рельса 10, которые расположены параллельно друг другу, и каждый соответствует ранее описанным подъемным рельсам 10 в соответствии с фиг. 1-6.

Каждая из частей 12, 14 рельса подъемных рельсов 10 направляется и/или удерживается на одном подъемном башмаке 38. Подъемные башмаки 38 могут, например, быть по существу в форме подъемных башмаков, известных из WO 2007/000136 А1, указанного в вначале, в частности, содержащих блокирующее устройство для постоянной блокировки подъемного рельса 10 или частей 12, 14 рельса. Кроме того, подъемные башмаки 38 содержат фиксирующее устройство, с помощью которого каждый из подъемных рельсов 10 может быть направлен параллельно с соответствующим направлением К подъема, но может быть перемещен только вверх или вниз в направлении подъема таким образом, что когда часть рельса нагружается и/или движется против направления подъема, она автоматически фиксируется на соответствующем подъемном башмаке 38 и удерживается в нем.

В целях представления показаны только три из четырех подъемных башмаков 38. Подъемные башмаки 38 прикреплены к схематически показанным плитам 39 пола, которые образованы как участки затвердевшего бетона. На фигуре показаны подъемные башмаки для перекрытия. Тем не менее, подъемная система может также работать с подъемными башмаками для стены или со смесью подъемных башмаков для перекрытия и стены.

Еще больше подъемных башмаков также может быть смонтировано выше и/или ниже подъемных рельсов 10, например, на дополнительных плитах пола и/или стенах яруса-уровня.

Совокупность плоских крышек 40 расположено на наружной стороне подъемных рельсов 10. Они образуют подъемный узел подъемной системы 100.

В данном случае крышка 40, которая расположена в области исполнительных механизмов (не показаны на фиг. 7), расположена таким образом, чтобы быть дополнительно разнесенной от подъемных рельсов 10.

Крышки 40 действуют, например, как защита от грязи и/или падающих частей из-за работы, выполняемой за подъемной системой 100 в строящемся сооружении.

На фиг. 8 показана другая подъемная система 110 в соответствии с данным изобретением. Подъемная система 110, в свою очередь, содержит два подъемных рельса 10, которые расположены параллельно друг другу. Эти подъемные рельсы 10 также соответствуют подъемному рельсу из фиг. 1-6.

Может быть видно, что подвижный опалубочный элемент 42, предохранительная решетка 44, проходящая через несколько ярусов, а также рабочая платформа 46 и ведомая платформа 48 расположены на подъемных рельсах 10, которые проходят параллельно. В этом случае ведомая платформа 48, в частности, расположена на вторых частях 14 рельса подъемной системы 10. Эти элементы 42, 44, 46 и 48, таким образом, образуют подъемный узел подъемной системы 110.

Предохранительная решетка 44 образована из нескольких частей таким образом, что, например, могут компенсироваться различные расстояния между рабочей платформой 46 и ведомой платформой 48. Для этого первая часть 43 предохранительной решетки указанной предохранительной решетки 44 косвенно расположена на первых частях 12 рельса, а вторая часть 45 предохранительной решетки косвенно расположена на вторых частях 14 рельса.

Как может быть видно из фиг. 8, подъемные рельсы 10 направляются и/или удерживаются на секции 50 затвердевшего бетона посредством подъемных башмаков (которые не показаны более подробно на фиг. 8, но по существу соответствуют подъемным башмакам 38 на фиг. 7). В этом случае они являются подъемными башмаками для стены, которые крепятся не к поверхности плиты пола, а к вертикально ориентированной стене. Подъемная система 110 может подниматься вдоль бетонной секции 50. В частности, она может подниматься вдоль направления К подъема, в данном случае в вертикальном направлении.

Фиг. 9-12 представляют собой виды сбоку подъемной системы 100 из фиг. 7, на разных этапах подъема, с помощью которых в качестве примера ниже представлен вариант способа в соответствии с данным изобретением.

Может быть видно, что первая и вторая части 12, 14 рельса расположены на их закрывающих пластинах 40. Для упрощения видов показаны только несколько закрывающих пластин 40. В свою очередь, каждая из частей 12, 14 рельса удерживается или направляется на предназначенных для этого подъемных башмаках 38.

В соответствии со способом согласно данному изобретению на фиг. 9 показана начальная стадия, на которой вторые части 14 рельса (показана только одна часть 14 рельса) удерживаются в предназначенных для этого подъемных башмаках 38. Первые части 12 рельса подведены ко вторым частям 14 рельса и не находятся на расстоянии d от них или находятся на небольшом расстоянии от них. Для этого исполнительный механизм 16 втянут до его минимально возможной длины.

Вторые части 14 рельса удерживаются во вторых башмаках 38, предназначенных для них, в частности, посредством их фиксирующих устройств. Напротив, первые части 12 рельса просто направлены параллельно направлению К подъема в первых предназначенных для них подъемных башмаках 38.

Как показано на фиг. 9-12, вторые подъемные башмаки 38, то есть подъемные башмаки 38, предназначенные для вторых частей 14 рельса, расположены позади первых подъемных башмаков 38, то есть подъемных башмаков 38, предназначенных для первых частей 12 рельса, если смотреть в направлении К подъема.

Если исполнительные механизмы 16 (показан только один исполнительный механизм 16) затем приводятся в действие и, в частности, выдвигаются для первого этапа i) способа, первые части 12 рельса скользят в ведущее положение посредством исполнительных механизмов 16. Для этого соответствующие исполнительные механизмы 16 подъемных рельсов 10 (фиг. 7), расположенные параллельно друг другу, управляются таким образом, чтобы координироваться друг с другом, в частности синхронно, посредством синхронного дистанционного управления соответствующими блоками управления 28 (фиг. 5), так что каждая часть 12 рельса движется с одинаковой скоростью.

Поскольку каждая из вторых частей 14 рельса удерживается во вторых подъемных башмаках 38 предназначенных для этого, каждая из первых частей 12 рельса, таким образом, перемещается вдоль направления К подъема, чтобы быть скоординированными друг с другом, в частности синхронно, и направляться предназначенными для них первыми башмаками 38. Расстояние d между концами первых частей 12 рельса и концами соответствующих вторых частей 14 рельса увеличивается до определенного максимума, который, например, может быть определен максимальной выдвигаемой длиной поршневого штока 26 (фиг. 5). Определяемый максимум расстояния d может составлять, например, от 0,5 м до 2,5 м. Это приводит к состоянию, показанному на фиг. 10, с частями 12, 14 рельса, разнесенными друг от друга.

На последующем этапе ii) способа первые части 12 рельса затем фиксируются в ведущем положении в предназначенных для них первых подъемных башмаках 38. В зависимости от конфигурации подъемных башмаков 38 это можно выполнить, зафиксировав болты 20 (фиг. 2) в предназначенных первых подъемных башмаках 38.

На следующем этапе iii) способа вторые части 14 рельса затем отсоединяют от предназначенных для них вторых подъемных башмаков 38.

В соответствии с этапом iv) способа вторые части 14 рельса затем втягиваются в направлении К подъема посредством исполнительных механизмов 16. В данном случае достаточно, чтобы исполнительные механизмы 16 дополнительно укорачивались, и, в частности, они снова сводились вместе вниз до их минимальной длины. Таким образом, расстояние d снова уменьшается до минимума. Это приводит к состоянию, показанному на фиг. 11.

На основе нулевой линии О может быть видно, что подъемная система 100 уже поднялась дальше в направлении К подъема, в частности, соответствующая или по существу соответствующая определяемому максимуму для расстояния d, по сравнению с состояниями на фиг. 9 и фиг. 10.

В одном из вариантов способа предусмотрено, что на бетонных секциях смонтированы подъемные башмаки 38, расположенные через равные промежутки по всему пути, по которому нужно подниматься. Таким образом, в этом варианте можно пройти весь путь без какой-либо дополнительной работы.

Однако в предпочтительном варианте способа предусмотрено, что в качестве части этапа iv) способа во время или после того, как второй подъемный рельс 38 покидает предназначенный второй подъемный башмак 38, этот подъемный башмак 38, который больше не требуется для подъема, демонтируется и, если смотреть вдоль направления К подъема, снова монтируется перед первой частью 12 рельса, в частности, закрепляется в секцию затвердевшего бетона. Таким образом, в этом варианте можно преодолевать пути любой длины с применением ограниченного количества подъемных башмаков 38.

В соответствии с последующим, необязательным этапом v) способа этапы i) - iv) способа могут затем повторяться для того, чтобы подниматься на большие расстояния, при этом подъемная система 100 соответственно поднимается дальше после каждого прохода. Для этого на фиг. 12 в качестве примера показано состояние после повторения способа до завершения этапа i) способа.

В одном из вариантов способа предусмотрено, что вместо размещения по меньшей мере одной из крышек 40 на первой и/или второй частях 12, 14 рельса в качестве подъемного узла, расположены рабочая платформа, ведомая платформа и/или предохранительная решетка. Если затем выполняются этапы способа i) - iv) или i) - v), то выполненный таким образом подъемный узел может, тем самым, также подниматься вдоль направления подъема в соответствии со способом. Если обеспечена ведомая платформа, в частности, подъемные башмаки 38, которые больше не требуются, могут быть демонтированы с ведомой платформы.

Подъем в направлении вверх описан, в частности, до настоящего времени. Подъем в противоположном направлении подъема, в частности, вниз, может быть выполнен полностью аналогично этапам способа с i) по iv) или v); чтобы изменить направление подъема, просто необходимо поменять местами последовательность операций удерживания и направления, а также закрепления и отсоединения частей 12, 14 рельса к и от подъемных башмаков 38.

После того, как процесс подъема завершен, т.е. когда достигается требуемое конечное положение, в другом варианте способа по меньшей мере одна, предпочтительно все, части 12, 14 рельса также дополнительно крепятся к подъемным башмакам 38, например, посредством штифтов в гнездах; это приводит к особенно безопасному рабочему положению подъемной системы 100.

Изобретение относится к подъемной системе (100, 110), в частности к самоподъемной опалубочной системе, содержащей по меньшей мере один подъемный рельс (10), который направляется по меньшей мере по двум подъемным башмакам (38), причем подъемные башмаки (38) могут быть закреплены на и/или в участке (50) отвержденного бетона, и при этом подъемные башмаки (30) выполнены с возможностью направления подъемного рельса (10) и/или его удерживания по меньшей мере относительно направления (К) подъема, и исполнительный механизм (16). Техническим результатом является создание нового принципа подъема для подъемных систем (100, 110) и, таким образом, появляется возможность, непрерывно подниматься по участку (50) отвержденного бетона. Технический результат достигается тем, что подъемная система (100, 110), в частности самоподъемная опалубочная система, содержит по меньшей мере один подъемный рельс (10), направленный по меньшей мере по двум подъемным башмакам (38), при этом имеется возможность прикреплять подъемные башмаки (38) к и/или в секции (50) затвердевшего бетона, и подъемные башмаки (38) выполнены с возможностью направления подъемного рельса (10) и по меньшей мере удерживания указанного подъемного рельса по отношению к направлению (K) подъема, и исполнительный механизм (16), при этом по меньшей мере один подъемный рельс (10) содержит по меньшей мере одну первую и одну вторую части (12, 14) рельса, причем первая и вторая части (12, 14) рельса расположены одна за другой, если смотреть в направлении (K) подъема, тем, что каждая первая и вторая части (12, 14) рельса могут направляться и удерживаться посредством одного из подъемных башмаков (38), при этом исполнительный механизм (16) выполнен с возможностью увеличения расстояния (d) между первой и второй частями (12, 14) рельса вдоль направления (K) подъема при необходимости для отталкивания первой части (14) рельса от второй части (12) рельса, с помощью которой исполнительный механизм (16) опирается на подъемный башмак (38), или уменьшения расстояния (d) между первой и второй частями (12, 14) рельса вдоль направления (K) подъема при необходимости для подъема второй части (14) рельса вдоль направления (К) подъема, при этом первая часть (12) рельса удерживается в предназначенном для нее подъемном башмаке (38), а также технический результат достигается способом работы такой подъёмной системы. 2 н. и 19 з.п. ф-лы, 12 ил.

1. Подъемная система (100, 110), в частности самоподъемная опалубочная система, содержащая

- по меньшей мере один подъемный рельс (10), направленный по меньшей мере по двум подъемным башмакам (38), при этом имеется возможность прикреплять подъемные башмаки (38) к и/или в секции (50) затвердевшего бетона, и подъемные башмаки (38) выполнены с возможностью направления подъемного рельса (10) и по меньшей мере удерживания указанного подъемного рельса по отношению к направлению (K) подъема, и

- исполнительный механизм (16),

отличающаяся тем, что

по меньшей мере один подъемный рельс (10) содержит по меньшей мере одну первую и одну вторую части (12, 14) рельса, причем первая и вторая части (12, 14) рельса расположены одна за другой, если смотреть в направлении (K) подъема,

тем, что каждая первая и вторая части (12, 14) рельса могут направляться и удерживаться посредством одного из подъемных башмаков (38), и

тем, что исполнительный механизм (16) выполнен с возможностью увеличения расстояния (d) между первой и второй частями (12, 14) рельса вдоль направления (K) подъема при необходимости для отталкивания первой части (14) рельса от второй части (12) рельса, с помощью которой исполнительный механизм (16) опирается на подъемный башмак (38), или уменьшения расстояния (d) между первой и второй частями (12, 14) рельса вдоль направления (K) подъема при необходимости для подъема второй части (14) рельса вдоль направления (К) подъема, при этом первая часть (12) рельса удерживается в предназначенном для нее подъемном башмаке (38).

2. Подъемная система по п. 1, отличающаяся тем, что подъемный рельс (10) содержит ведущую часть рельса – первую часть (12) рельса, которая ведет в направлении (K) подъема, и ведомую часть рельса – вторую часть (14) рельса, которая следует за ведущей частью рельса – первой частью (12) рельса в направлении (K) подъема.

3. Подъемная система по п. 1 или 2, отличающаяся тем, что подъемная система (10) выполнена в виде рельсовой самоподъемной системы.

4. Подъемная система по любому из предшествующих пунктов, отличающаяся тем, что исполнительный механизм (16) выполнен в виде или содержит линейный привод, в частности гидравлический или пневматический цилиндр, ходовой винт, привод типа рейка-шестерня и/или цепной привод.

5. Подъемная система по любому из предшествующих пунктов, отличающаяся тем, что исполнительный механизм (16) выполнен с возможностью дистанционного управления или в виде устройства с дистанционным управлением.

6. Подъемная система по любому из предшествующих пунктов, отличающаяся тем, что исполнительный механизм (16) прикреплен или может быть прикреплен к первой и/или второй частям (12, 14) рельса, предпочтительно к ведомой части рельса – второй части (14) рельса.

7. Подъемная система по любому из предшествующих пунктов, отличающаяся тем, что исполнительный механизм (16) расположен на внутренней и/или наружной поверхности первой и/или второй частей (12, 14) рельса.

8. Подъемная система по любому из предшествующих пунктов, отличающаяся тем, что первая и вторая части (12, 14) рельса направлены относительно друг друга посредством направляющего элемента (22).

9. Подъемная система по любому из предшествующих пунктов, отличающаяся тем, что направляющий элемент (22) имеет форму рельса и/или выполнен в виде металлического листа, в частности профилированного металлического листа, или в виде трубы или профилированной детали, имеющей круглое или угловое поперечное сечение.

10. Подъемная система по любому из пп. 8 или 9, отличающаяся тем, что направляющий элемент (22) расположен на или в первой и/или на или во второй частях (12, 14) рельса с внутренней стороны и/или с наружной стороны.

11. Подъемная система по любому из пп. 8-10, отличающаяся тем, что направляющий элемент (22) частично окружает первую и/или вторую части (12, 14) рельса.

12. Подъемная система по любому из пп. 8-11, отличающаяся тем, что направляющий элемент (22) содержит шарнирное соединение (34).

13. Подъемная система по любому из предшествующих пунктов, отличающаяся тем, что подъемная система (100, 110) содержит устройство (32) измерения положения для определения расстояния (d) и/или положения исполнительного механизма (16) первой и/или второй частей (12, 14) рельса.

14. Подъемная система по любому из предшествующих пунктов, отличающаяся тем, что устройство (32) измерения положения встроено в исполнительный механизм (16), расположено на нем, и/или образовано на нем, и/или закреплено на нем.

15. Подъемная система по любому из предшествующих пунктов, отличающаяся тем, что первая и вторая части (12, 14) рельса выполнены в виде профилированного рельса, в частности в виде U-образного, двойного U-образного, T-образного или Н-образного профилированного рельса.

16. Подъемная система по любому из предшествующих пунктов, отличающаяся тем, что подъемная система (100, 110) содержит дополнительный исполнительный механизм (16) и дополнительный подъемный рельс (10), отстоящие от подъемного рельса (10), причем подъемная система (100, 110) выполнена с возможностью работы исполнительного механизма (16) и дополнительного исполнительного механизма (16) таким образом, чтобы они координировались друг с другом, в частности, синхронным образом.

17. Подъемная система по любому из предшествующих пунктов, отличающаяся тем, что подъемная система (100, 110) содержит рабочую платформу (46), ведомую платформу (48) и/или предохранительную решетку (44).

18. Подъемная система по п. 17, отличающаяся тем, что предохранительная решетка (44) образована по меньшей мере из двух частей, причем первая часть (43) предохранительной решетки расположена косвенно или непосредственно на первой или на второй частях (12, 14) рельса, а вторая часть (45) предохранительной решетки расположена косвенно или непосредственно на другой из двух частей (12, 14) рельса.

19. Способ работы подъемной системы (100, 110) по любому из предшествующих пунктов,

отличающийся тем, что

расстояние (d) между первой и второй частями (12, 14) рельса сначала увеличивается, а затем уменьшается.

20. Способ по п. 19, включающий следующие этапы:

i) сдвигание первой части (12) рельса в ведущее положение посредством исполнительного механизма (16),

ii) закрепление первой части (12) рельса в ведущем положении, предпочтительно в первом подъемном башмаке (38), если смотреть в направлении (К) подъема,

iii) отсоединение первой части (14) рельса от второго подъемного башмака (38), причем второй подъемный башмак (38) предпочтительно расположен за первым подъемным башмаком (38), если смотреть в направлении (К) подъема, и

iv) втягивание второй части (12) рельса в направлении (К) подъема посредством исполнительного механизма (16).

21. Способ по п. 19 или 20, отличающийся тем, что рабочую платформу (46), ведомую платформу (48) и/или предохранительную решетку (44) перемещают вместе с первой и/или второй частями (12, 14) рельса.

| DE 102005030336 A1, 04.01.2007 | |||

| СПОСОБ ПРОИЗВОДСТВА ВОССТАНОВЛЕННОГО ЧАЯ | 2008 |

|

RU2365159C1 |

| КЛАПАН ЗАПОРНЫЙ ЭЛЕКТРОМАГНИТНЫЙ | 2010 |

|

RU2477408C2 |

| СИСТЕМА ЭКОЛОГИЧЕСКОГО КОНТРОЛЯ АТМОСФЕРНОГО ВОЗДУХА ПРОМЫШЛЕННОГО РЕГИОНА | 2012 |

|

RU2487892C1 |

| Подвижная опалубка | 1988 |

|

SU1530717A1 |

Авторы

Даты

2022-09-22—Публикация

2019-02-11—Подача