Изобретение относится к области технологического оборудования в машиностроении и может быть использовано для проверки и оценки качества сборки и изготовления опорно-поворотных устройств и других упорных подшипников большого диаметра, являющихся частями экскаваторов, грузоподъемных кранов и другой подобной техники.

Известна конструкция устройства для оценки качества подшипников качения (а.с. СССР № 1368688, МПК4 G01M 13/04, опубл. 23.01.1988, Бюл. № 3), содержащая испытуемый подшипник, установленный внутренним кольцом на измерительную ось, связанную с датчиком положения с релейной характеристикой. Наружное кольцо подшипника соединено с приводом и блоком нагружения. Выходы датчика положения подключены к компаратору, связанному с ключевой схемой, к которой присоединены стабилизированный источник тока и управляющий компенсирующий преобразователь. Этим обеспечивается автоколебательный режим измерительной оси с постоянной амплитудой и частотой. Величина измеряемого консервативного момента пропорциональна приращению длительности импульса с выхода ключевой схемы относительно середины периода автоколебаний.

Конструкция данного устройства выбрана в качестве прототипа.

Недостатком конструкции данного устройства является невозможность определения на нём взаимосвязи между величиной действующего момента сопротивления вращению и величиной угла поворота одного кольца подшипника относительно другого.

Кроме того, в данной установке используется косвенный метод определения величины момента сопротивления вращению, заключающийся в вычислении консервативной и диссипативной составляющих момента сопротивления вращению, который не обеспечивает необходимую точность измерения момента.

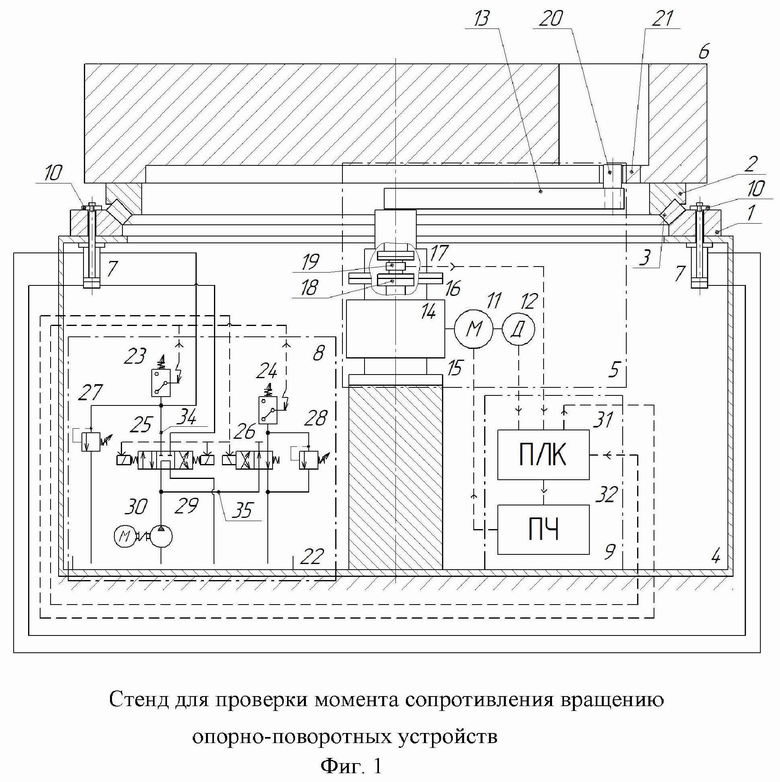

Технический результат, достигаемый от использования заявленного изобретения, заключается в повышении качества изготовления опорно-поворотных устройств и других упорных подшипников большого диаметра, достигаемом за счет установления зависимости величины момента сопротивления вращению вращающегося кольца опорно-поворотного устройства от угла его поворота относительно неподвижного кольца. Тем самым, выявляются участки проверяемых изделий, на которых момент сопротивления вращению превышает заданный. Анализируя полученные данные о выявленных участках, можно сделать вывод о том какие изменения нужно внести в технологию изготовления и сборки изделий, чтобы момент сопротивления вращению во всём диапазоне вращения не превышал заданный.

Дополнительный технический результат, достигаемый от заявленного изобретения, заключается в обеспечении заданной точности измерения момента сопротивления вращению опорно-поворотного устройства или других упорных подшипников большого диаметра. Указанный технический результат достигается за счет прямого измерения величины крутящего момента, передающегося вращающемуся кольцу проверяемого изделия.

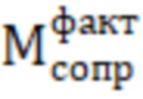

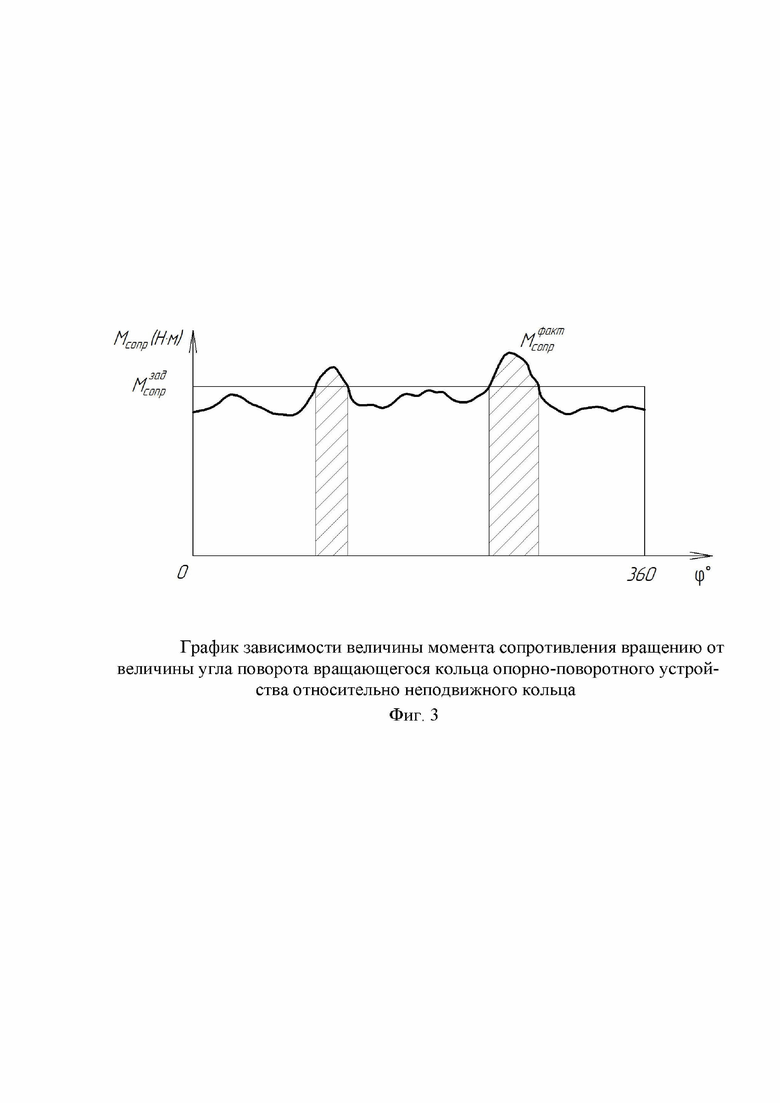

Сущность заявленного изобретения поясняется графическим материалом на фиг. 1, 2 и 3.

Стенд для проверки момента сопротивления вращению опорно-поворотного устройства, состоящего из неподвижного кольца 1, вращающегося кольца 2 и тел качения 3, содержит установочную часть 4, привод 5, блок нагружения 6, устройство для фиксации неподвижного кольца, состоящее из гидроцилиндров 7, гидравлической станции 8 и связывающих их трубопроводов (не обозначены на фиг.), и систему измерительно-управляющую 9.

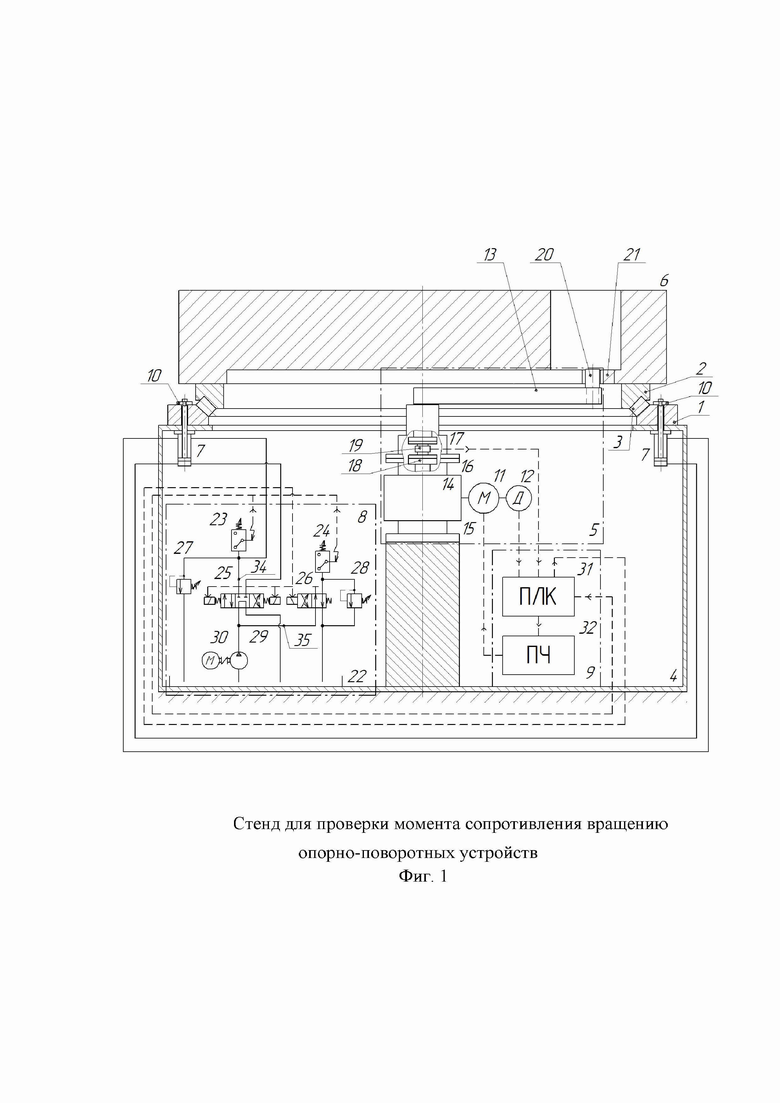

Установочная часть 4 несет на себе все элементы стенда и предназначена для фиксации на её верхней поверхности проверяемого опорно-поворотного устройства путем прижатия его неподвижного кольца 1 штоками 33 гидроцилиндров 7 через быстросъемные шайбы 10.

Привод 5 предназначен для вращения кольца 2 опорно-поворотного устройства через блок нагружения 6 с частотой, регулируемой системой измерительно-управляющей 9. В состав привода 5 входит электродвигатель 11 со встроенным датчиком угловых перемещений 12, предназначенным для определения угла поворота рычага 13, и соответственно, угла поворота вращающегося кольца 2 опорно-поворотного устройства относительно неподвижного кольца 1. Электродвигатель 11 присоединен к редуктору 14, содержащему два фланца: нижний фланец 15 предназначен для крепления привода 5 к установочной части 4, а к верхнему фланцу 16 крепится корпус 17, в котором расположен выходной вал редуктора 14, связанный через разгрузочную муфту 18 с датчиком крутящего момента 19, на выходящую из корпуса 17 часть которого установлен рычаг 13. На противоположном конце рычага 13 выполнено отверстие (не обозначено на фиг.), в которое устанавливается палец 20, входящий в зацепление с вилочным упором 21, являющимся частью блока нагружения 6.

Блок нагружения 6 выполнен в виде сборно-сварной конструкции. Так как на заявленном стенде возможно проводить проверку опорно-поворотных устройств и других упорных подшипников больших диаметров, являющихся частями экскаваторов, грузоподъемных кранов и другой подобной техники, то для каждого проверяемого изделия существует свой блок нагружения 6. Конструкция этих блоков нагружения идентична, каждый из них предназначен для имитации нагрузки, действующей на проверяемое изделие в реальных условиях его работы, и передачи через него крутящего момента от привода 5 на вращающееся кольцо 2 проверяемого изделия. Эти блоки нагружения могут отличаться между собой различными массами и расположением центра масс, определяемыми при поверке.

Гидравлическая станция 8 смонтирована на установочной части 4 и предназначена для подачи рабочей жидкости под определенным давлением к гидроцилиндрам 7, осуществляющим фиксацию неподвижного кольца 1 проверяемого опорно-поворотного устройства. Гидравлическая станция 8 содержит бак 22 с рабочей жидкостью. На баке 22 установлена контрольно-распределительная аппаратура: реле давления 23 и 24, гидрораспределители 25 и 26, предохранительные клапаны 27 и 28, насос 29, связанный с электродвигателем 30. Линия подачи рабочей жидкости от насоса 29 разделена на две ветви. Первая ветвь 34 содержит в себе гидрораспределитель 25, реле давления 23 и предохранительный клапан 27. В состав второй ветви 35 входят гидрораспределитель 26, реле давления 24 и предохранительный клапан 28. При этом настройка срабатывания предохранительного клапана 28 ниже, чем настройка срабатывания предохранительного клапана 27. Поэтому, при включении в работу ветвей 34 и 35 одновременно, осуществляемом подачей питания на гидрораспределитель 26, рабочее давление в линии подачи рабочей жидкости гидроцилиндрам 7 будет ниже, чем при работе одной ветви 34. Соответственно этому, будет изменяться усилие, развиваемое гидроцилиндрами 7. Таким образом, сначала обеспечивается предварительный прижим неподвижного кольца 1 проверяемого изделия к установочной части 4 с относительно малым усилием, а затем выполняется окончательный прижим с относительно высоким усилием. Это необходимо для постепенной прикатки тел качения 3 к беговым дорожкам колец 1 и 2 и приведения зазоров между ними к установленным. Величины усилий предварительного и окончательного прижимов регулируются посредством настройки предохранительных клапанов 27 и 28.

Система измерительно-управляющая 9 включает в себя программируемый логический контроллер (ПЛК) 31 и преобразователь частоты (ПЧ) 32, смонтированные на установочной части 4, и предназначена для фиксирования взаимосвязи между действующей величиной момента сопротивления вращению проверяемого опорно-поворотного устройства, измеряемого датчиком крутящего момента 19, и углом поворота вращающегося кольца 2 относительно неподвижного кольца 1, измеряемого датчиком угловых перемещений 12. Также система измерительно-управляющая 9 по электрическим линиям связи (не обозначены на фиг.) осуществляет управление гидрораспределителями 25 и 26, фиксирует величину действующего в гидросистеме давления, получаемую от реле 23 и 24, и регулирует частоту вращения вала электродвигателя 11.

Стенд для проверки момента сопротивления вращению опорно-поворотных устройств работает следующим образом. Перед началом работы на стенде, проверяемое опорно-поворотное устройство располагают на установочной части 4 стенда так, чтобы оси крепежных отверстий в неподвижном кольце 1 совпали с осями гидроцилиндров 7. После установки проверяемого опорно-поворотного устройства, осуществляется предварительный прижим неподвижного кольца 1 проверяемого устройства к установочной части 4 при помощи штоков 33 гидроцилиндров 7 и быстросъемных шайб 10 в соответствии с графическим материалом, представленным на фиг. 2. На вращающемся кольце 2 проверяемого устройства фиксируют блок нагружения 6 так, чтобы обеспечить его зацепление с приводом 5, установив для этого палец 20 в отверстие рычага 13 через паз вилочного упора 21.

Далее выполняют прикатку тел качения 3 к беговым дорожкам колец 1 и 2. Для прикатки включается вращение вала электродвигателя 11 в одном из направлений. При этом крутящий момент, развиваемый электродвигателем 11 передается вращающемуся кольцу 2 опорно-поворотного устройства через редуктор 14, разгрузочную муфту 18, датчик крутящего момента 19, рычаг 13, палец 20, вилочный упор 21 и блок нагружения 6. Таким образом, сначала осуществляется вращение кольца 2 в одном направлении, затем в противоположном. Далее, для окончательного прижима неподвижного кольца 1 проверяемого устройства к установочной части 4, выполняется переключение гидрораспределителя 26. После этого снова осуществляют прикатку тел качения 3 к беговым дорожкам неподвижного кольца 1 и вращающегося кольца 2. При установившемся равномерном вращении вращающегося кольца 2 проверяемого устройства, система измерительно-управляющая 9 фиксирует взаимосвязь между мгновенной действующей величиной момента сопротивления вращению проверяемого опорно-поворотного устройства, измеряемой датчиком крутящего момента 19, и величиной угла поворота вращающегося кольца 2 относительно неподвижного кольца 1, измеряемой датчиком угловых перемещений 12.

Таким образом, на заявляемом стенде для проверки момента сопротивления вращению опорно-поворотных устройств можно определять зависимость величины момента сопротивления вращению от величины угла поворота вращающегося кольца относительно неподвижного кольца. Полученную зависимость можно представить в виде графика, изображенного на фиг. 3, где по оси абсцисс откладывается величина угла поворота φ вращающегося кольца 2 относительно неподвижного кольца 1, а по оси ординат откладывается величина действующего момента сопротивления вращению. На представленном на фиг. 3 графике наглядно видно два заштрихованных участка, на которых кривая фактически измеренного момента сопротивления вращению  выходит за пределы заданного значения момента сопротивления вращению

выходит за пределы заданного значения момента сопротивления вращению  . Анализируя информацию о выявленных участках, можно сделать вывод о том какие изменения нужно внести в технологию изготовления и сборки изделий, чтобы момент сопротивления вращению во всём диапазоне вращения не превышал заданный.

. Анализируя информацию о выявленных участках, можно сделать вывод о том какие изменения нужно внести в технологию изготовления и сборки изделий, чтобы момент сопротивления вращению во всём диапазоне вращения не превышал заданный.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СТЕНД ДЛЯ ИСПЫТАНИЯ ПЕРЕДАЧИ С ГЛОБОИДНЫМ ЧЕРВЯКОМ | 2019 |

|

RU2716874C1 |

| ГИДРОПРИВОДНОЙ СТЕНД | 1997 |

|

RU2133389C1 |

| Стенд для диагностики рулевых приводов транспортных средств | 1989 |

|

SU1651133A1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765514C1 |

| СПОСОБ ПРИКРЕПЛЕНИЯ РЕЛЬСА К ПОДКЛАДКАМ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2216625C2 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765163C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765586C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765317C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765321C1 |

| Стенд для испытания самоходных машин | 1988 |

|

SU1555632A1 |

Изобретение относится к области технологического оборудования в машиностроении. Стенд для проверки момента сопротивления вращению опорно-поворотных устройств содержит установочную часть, привод, блок нагружения, выполненный в виде набора поверенных весовых имитаторов, и устройство для фиксации неподвижного кольца проверяемого опорно-поворотного устройства. Привод содержит электродвигатель с датчиком угловых перемещений его вала, редуктор с нижним и верхним фланцами, разгрузочную муфту и датчик крутящего момента, рычаг с пальцем, систему измерительно-управляющую. Технический результат, достигаемый от использования заявленного изобретения, заключается в повышении качества изготовления опорно-поворотных устройств и других упорных подшипников большого диаметра, достигаемом за счет установления зависимости величины момента сопротивления вращению вращающегося кольца опорно-поворотного устройства от угла его поворота относительно неподвижного кольца. 1 з.п. ф-лы, 3 ил.

1. Стенд для проверки момента сопротивления вращению опорно-поворотных устройств, содержащий установочную часть и смонтированные на ней привод, блок нагружения и устройство для фиксации неподвижного кольца проверяемого опорно-поворотного устройства, реализованное с использованием гидроцилиндров с регулируемой величиной прижимающего усилия, отличающийся тем, что привод содержит электродвигатель с датчиком угловых перемещений его вала, присоединенный к редуктору с нижним и верхним фланцами, при этом нижним фланцем привод крепится к установочной части, а на верхнем фланце закреплен цилиндрический корпус, с размещенными в нём с возможностью вращения, разгрузочной муфтой и датчиком крутящего момента, к выходящей из корпуса части которого прикреплён рычаг с вставленным в него пальцем, передающий развиваемый приводом крутящий момент вращающемуся кольцу проверяемого опорно-поворотного устройства через блок нагружения, зафиксированный на вращающемся кольце, при этом стенд дополнительно содержит систему измерительно-управляющую, фиксирующую взаимосвязь между мгновенной действующей величиной момента сопротивления вращению проверяемого опорно-поворотного устройства и величиной угла поворота его вращающегося кольца относительно неподвижного кольца.

2. Стенд по п. 1, отличающийся тем, что блок нагружения выполнен в виде набора поверенных весовых имитаторов.

| CN 105408732 A, 16.03.2016 | |||

| CN 109084981 B, 03.04.2020 | |||

| RU 175581 U1, 11.12.2017 | |||

| Приспособление для группового фрезерования замка поршневых колец | 1947 |

|

SU73162A1 |

| CN 111413094 A, 14.07.2020 | |||

| CN 107290276 A, 24.10.2017 | |||

| Устройство для оценки качества подшипников качения | 1986 |

|

SU1368688A1 |

Авторы

Даты

2022-09-29—Публикация

2022-01-25—Подача