Изобретение относится к испытаниям, контролю технического состояния и диагностике неисправностей агрегатов и систем колесных машин, а именно рулевых приводов.

Цель изобретения - расширение функциональных возможностей стенда за счет диагностирования люфтов в сочленениях привода и состояния элементов гидроусилителя.

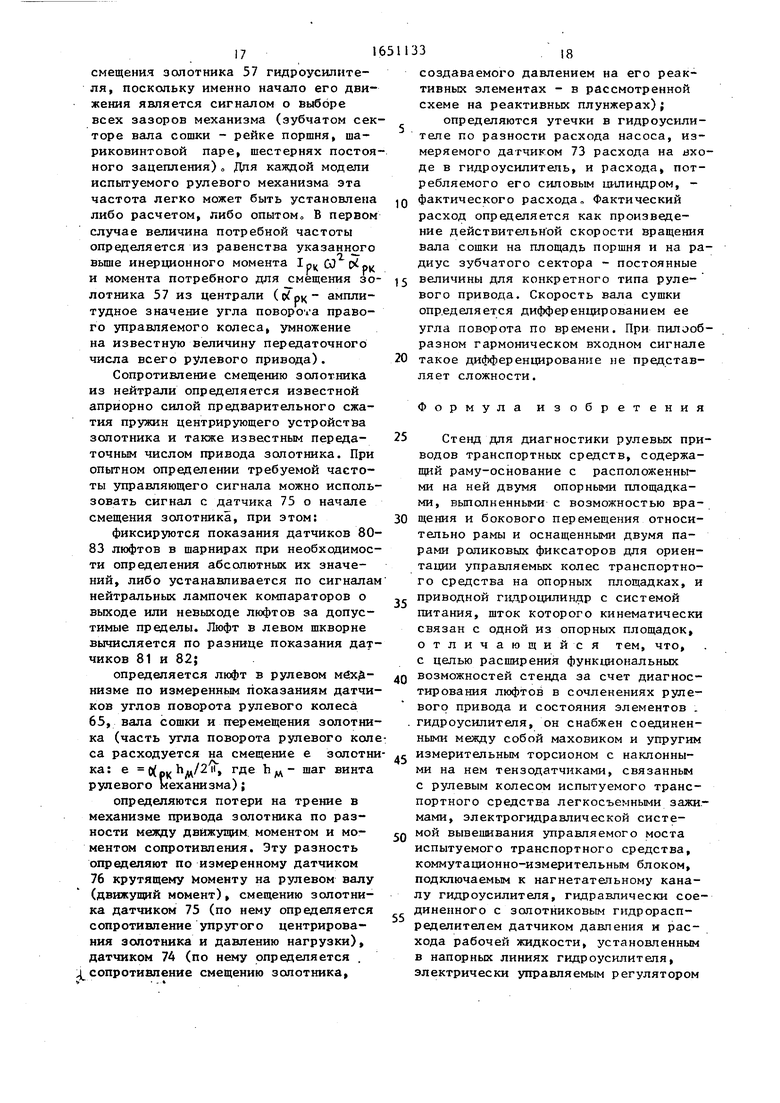

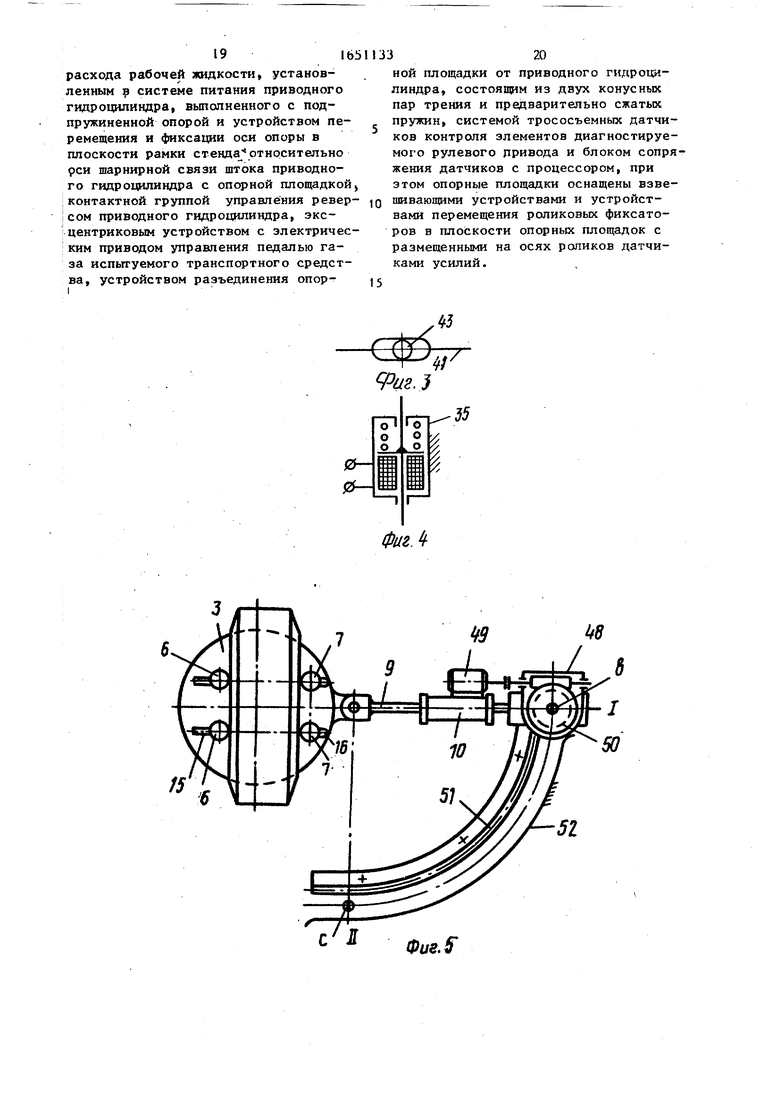

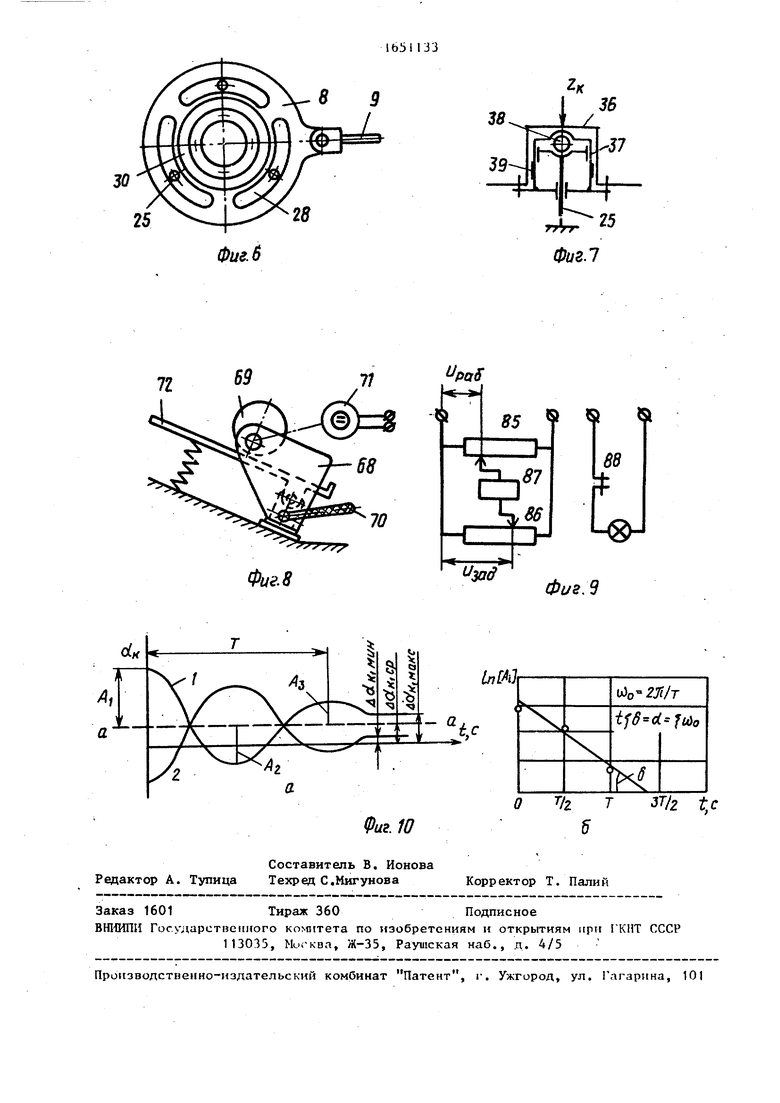

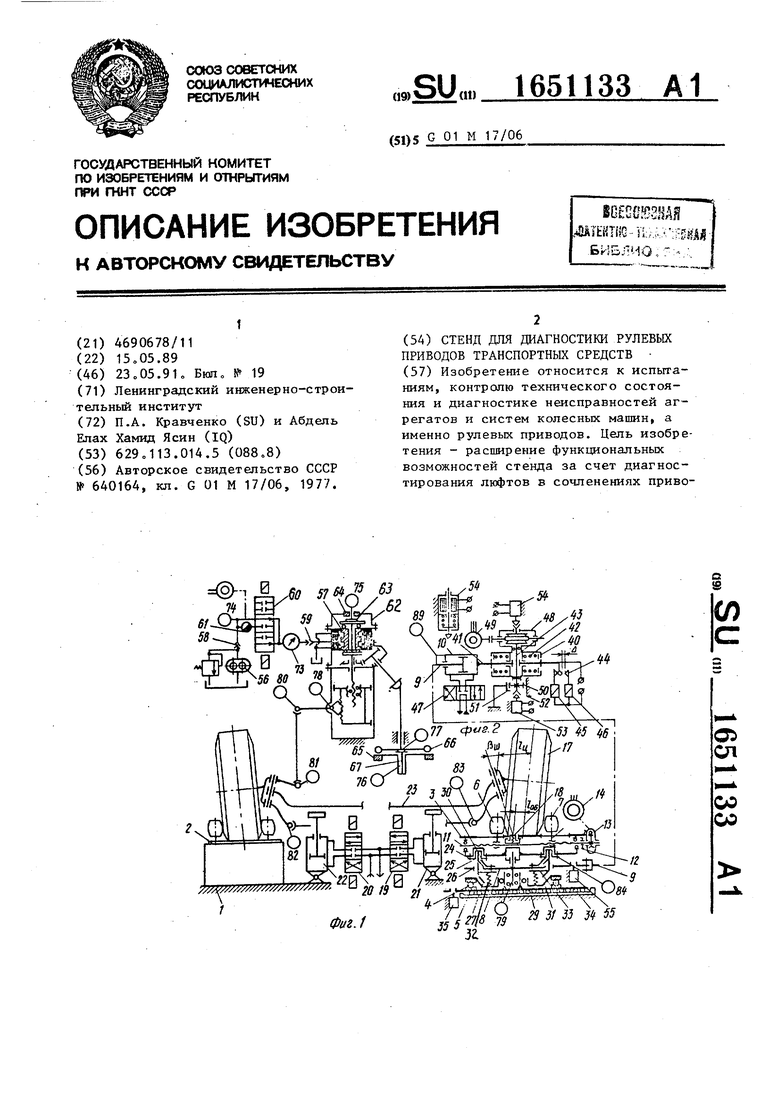

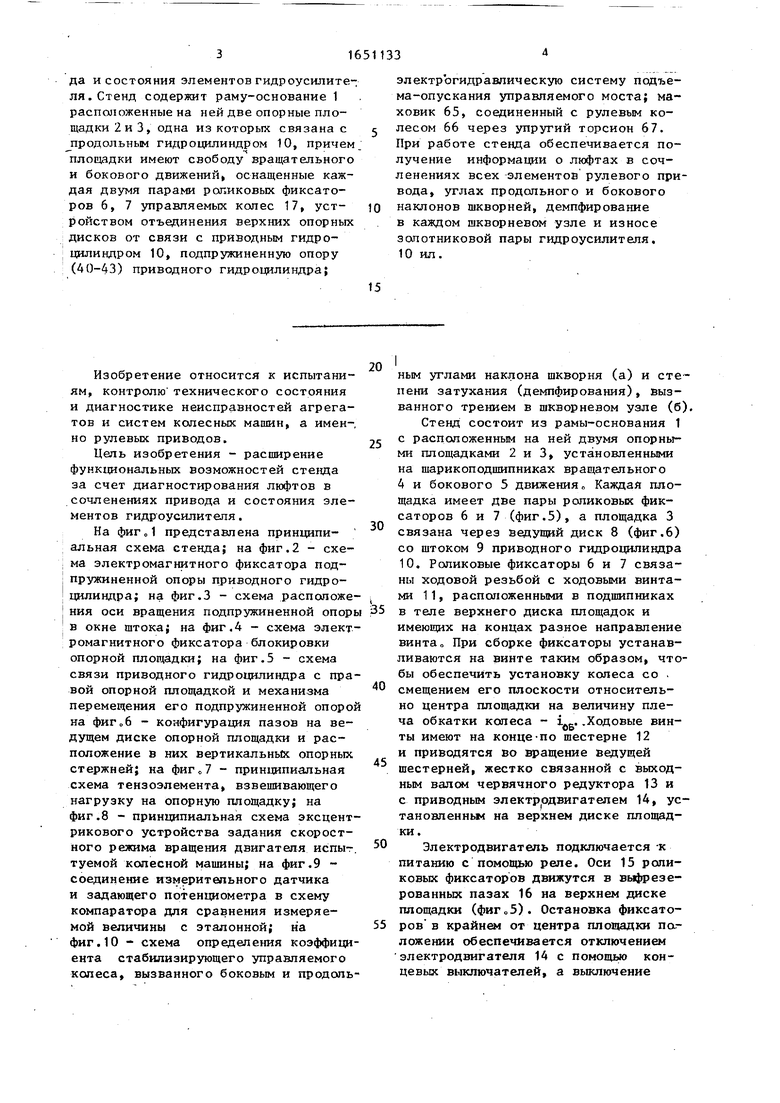

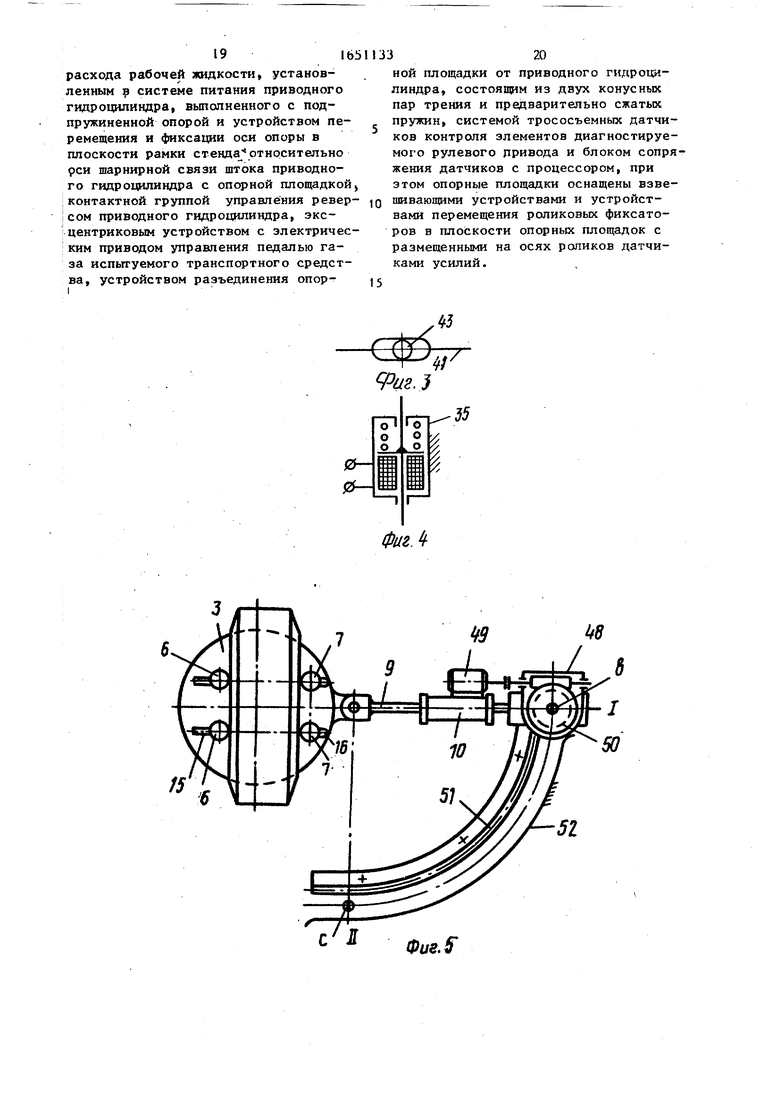

На фиг„1 представлена принципиальная схема стенда; на фиг.2 - схема электромагнитного фиксатора подпружиненной опоры приводного гидроцилиндра; на фиг.З - схема расположения оси вращения подпружиненной опоры в окне штока; на фиг.4 - схема электромагнитного фиксатора блокировки опорной площадки; на фиг.5 - схема связи приводного гидроцилиндра с правой опорной площадкой и механизма перемещения его подпружиненной опорой на фиг„6 - конфигурация пазов на ведущем диске опорной площадки и расположение в них вертикальных опорных стержней; на фиг„7 - принципиальная схема тензоэлемента, взвешивающего нагрузку на опорную площадку; на фиг.8 - принципиальная схема эксцентрикового устройства задания скоростного режима вращения двигателя испыт. туемой колесной машины; на фиг.9 - соединение измерительного датчика и задающего потенциометра в схему компаратора для сравнения измеряемой величины с эталонной; на фиг. 10 - схема определения коэффициента стабилизирующего управляемого колеса, вызванного боковым и продоль0

5

0

5

0

5

0

5

ным углами наклона шкворня (а) и степени затухания (демпфирования), вызванного трением в шкворневом узле (б).

Стенд состоит из рамы-основания 1 с расположенным на ней двумя опорными площадками 2 и 3, установленными на шарикоподшипниках вращательного 4 и бокового 5 движения Каждая площадка имеет две пары роликовых фиксаторов 6 и 7 (фиг.5), а площадка 3 связана через ведущий диск 8 (фиг.6) со штоком 9 приводного гидроцилиндра 10. Роликовые фиксаторы 6 и 7 связаны ходовой резьбой с ходовыми винтами 11, расположенными в подшипниках в теле верхнего диска площадок и имеющих на концах разное направление винта При сборке фиксаторы устанавливаются на винте таким образом, чтобы обеспечить установку колеса со . смещением его плоскости относительно центра площадки на величину плеча обкатки колеса - IUB. .Ходовые винты имеют на конце-по шестерне 12 и приводятся во вращение ведущей шестерней, жестко связанной с выходным валом червячного редуктора 13 и с приводным электродвигателем 14, установленным на верхнем диске площадки.

Электродвигатель подключается -к питанию с помощью реле. Оси 15 роликовых фиксаторов движутся в выфрезе- рованных пазах 16 на верхнем диске площадки (фиг о5). Остановка фиксаторов в крайнем от центра площадки положении обеспечивается отключением электродвигателя 14 с помощью концевых выключателей, а выключение

его после контакта фиксаторов с шиной установленного на площадку колеса 17 осуществляется по достижении некоторой силы обжатия шины, измеряемой тензодатчиками, расположенными на осях 15 роликов и управляющими соответствующими контактами реле.

В центре верхних дисков площадок 2 и 3 расположены кнопки 18 концевых выключателей электромагнитов гидравлических золотников 19 и 20, управляющих положением штоков гидроцилиндров 21 и 22 для поднятия или опускания управляемого моста 23 испытуемой колесной машины. Верхние диски площадок 2 и 3 связаны через тензоэле- менты 24 (фиг.7) с тремя вертикальными опорными стержнями 25, на которых жестко закреплены два кольца, имеющие к.онусные поверхности 26 и 27 трения. Стержни 25 площадок 2 и 3 прохо дят через выфрезерованные окна 28 - (фиг.6) в ведущем диске 8 о

На диске 8 и нижнем диске 29, опирающемся на упорный шарикоподшипник 5, также выполнены конусные поверхности 30 и 31 трения. При отсут

ния на упорном шарикоподшипнике 4. При выполнении вращательных (угловых) колебаний опорных площадок основание 34 площадки блокируется с рамой (основанием) стенда электромагнитным фиксатором 35 (фиг,4). Тензо- элементы опорных площадок обеспечивает измерение нагружающего площадки веса (реакций опор) сложением сигналов с тензодатчиков каждого тензо- элемента (фиг.7).

Верхний стакан 36 жестко связан.- с верхним диском площадки и передает 5 ее давление (вес Z) на вертикальные направляющие 25 через внутренний стакан 37 и шаровую опору 38. На цилиндрической поверхности внутреннего стакана выфреэерованы продольные окна, а на наружной поверхности оставшихся спиц (оставшихся перемычках цилиндрической поверхности стакана) наклеены тензодатчики 39. Описанная конструкция обеспечивает работу спиц, а следовательно, и тензодатчиков на растяжение, что повышает их чувствительность.

I

Шток 9 приводного гидроцилиндра

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| УПРАВЛЯЕМЫЙ МОСТ КОЛЕСНОГО ТРАНСПОРТНОГО СРЕДСТВА С РУЛЕВЫМ УПРАВЛЕНИЕМ | 2000 |

|

RU2247674C2 |

| Стенд для проверки технического состояния транспортного средства | 1972 |

|

SU513292A1 |

| Передвижная станция диагностики технического состояния автомобилей | 1971 |

|

SU492777A1 |

| Стенд для диагностирования гидроусилителей рулевых приводов | 1983 |

|

SU1132180A1 |

| Стенд для измерения суммарного люфта рулевого управления | 2017 |

|

RU2666060C1 |

| Стенд для диагностирования технического состояния рулевого управления автомобиля | 1971 |

|

SU450985A1 |

| Стенд для испытания рулевого управления автомобиля | 1981 |

|

SU1026033A1 |

| Стенд для диагностирования технического состояния рулевого управления автомобиля | 1977 |

|

SU640164A2 |

| Стенд для испытания рулевых управлений транспортных средств | 1980 |

|

SU901883A1 |

| УСТРОЙСТВО НАКЛОНА УПРАВЛЯЕМЫХ КОЛЕС ТРАНСПОРТНОГО СРЕДСТВА ПРИ ПОВОРОТЕ | 1999 |

|

RU2176204C2 |

Изобретение относится к испытаниям, контролю технического состояния и диагностике неисправностей агрегатов и систем колесных машин, а именно рулевых приводов. Цель изобретения - расширение функциональных возможностей стенда за счет диагностирования люфтов в сочленениях приво

ствии вертикальной нагрузки на опор- 30 Ю шарнирно соединен с ведущим дисные площадки 2 и 3 верхние их диски жестко соединяются с ведущими дисками 8 через конусные поверхности 26 и 30 трения за счет поджатия предварительно сжатыми пружинами 32, расположенными по окружности (для избежания перекосов) между упорным кольцом 33, жестко связанным с опорными стержнями 25 и нижним диском 29. Верхний диск площадки 3 может совершать угловые колебания, задаваемые приводным гидроцилиндром 10, вместе с ведущим диском 8.

При нагружении площадки полным весом, приходящимся на управляемое колесо, верхний диск через стержни 25 и упорное кольцо 33 сжимают пружины 32, верхний диск опускается вниз до упора конусной поверхностью 27 (связанной с опорными стержнями 25) в поверхность 31 и последующей опоры колеса на нижний упорный шарикопод- шипник 4. Конусные поверхности 26 и- 30 размыкаются, освобождая верхние диски площадок от связи с ведущим диском 8 и приводным гидроцилиндромо При этом колесо вместе с верхним диском площадки обретает возможность совершать свободные угловые колеба5

0

5

0

5

ком 8 площадки 3, а сам цилиндр снабжен подпружиненной опорной, состоящей из корпуса 40, расположенного в нем штока 41 - жесткого продолжения основания силового цилиндра 10, двух предварительно сжатых пружин 42 (усилие предварительного сжатия превышает суммарное сопротивление движению всех элементов испытуемого рулевого привода при приводе со стороны вывешенных управляемых колес), оси 43 вращения подпружиненной опоры, расположенной в корпусе в шарикоподшипниках и проходящей через окно в штоке 41 (фиг.З)з Окно обеспечивает возможность смещения гидроцилиндра 10 при превышении силы сопротивления на его штоке 9 усилия предварительного сжатия пружин 42 - смещения, не препятствующего вращению оси 43. На свободном конце штока 41 установлена группа 44, включенная в цепь питания электромагнитов 45 и 46 золотника 47 управления движением приводного гидроцилиндра 10о Зазор между контактами 44 определяет предельную величину смещения гидроцилиндра 10, при прохождении которого осуществляется реверс направления его движения.

Насосная установка питания гидроцилиндра (не показана) включает регулятор расхода жидкости, ось дросселя которого связана с электромеханическим приводом (редуктор, электродвигатель) с дистанвдюнным управлением. Верхний конец оси 43 связан с червячным редуктором 48 и электродвигателем 49, установленным на корпусе 40 и оборудованным дистанционным управлением,, На нижнем конце оси 43 жестко посажена шестерня 50, находящаяся в зацеплении с зубчатым сектором 51 (фиг„5), закрепленным на основании стенда и снабженным защитным кожухом 52. Ось 43 подпружиненной опоры в торцах имеет конусные углубления для связи с фиксаторами 53 и 54, стопорящими ось в двух положениях; исходном I (точка Ь на фиг.5, ось гидроцилиндра 10 параллельна оси колес) и положении II, перпендикулярном исходному (точка с на фиг.5). Для уси- ления фиксации в этих положениях при работе гидроцилиндра 10 фиксаторы снабжены электромагнитами.

Для перевода гидроцилиндра 10 вместе с подпружиненной опорой из положения I в положение II для обеспечения возвратно-вращательного движения управляемых колес в опорной площадке 3 предусмотрен электромагнитный фиксатор 55, блокирующий ведущий диск 8 с основанием стенда 1. В результате этого ось шарнира, связывающего ведущий диск 8 со штоком 9 гидроцилиндра, становится жестким центром поворота гидроцилиндра вместе с его подпружиненной опорой. Запертая жидкость в полостях гидроцилиндра (в нейтральном положении золотника 47) делает расстояние otr (фиг о5) между осью указанного шарнира и осью подпружиненной опоры неизменным, жестким, что позволяет включением электродвигателя 49 привести во вращение шестерню 50 и перевести опору из одного фиксированного положения в другое без потери контакта шестерни 50 с зубчатым сектором 51. Для остановки электродвигателя штоки фиксаторов 53 и 54 снабжены концевыми выключателями. Стенд снабжен измерительно-коммутационным блоком, соединяющим насос 56 с золотниковым распределителем (гидроусилителем) 57 испытуемого рулевого привода, который настраивается в нагнетательную линию с помощью гидравлических разъемов 58 и 59 и включает в себя электрогидравлический золотник i

60, дистанционно-управляемый дрос- сепь 61 .

К испытуемому золотнику 57 подсоединяется крышка 62 (взамен серийной крышки) со встроенным в нее штоком,

имеющим магнитную пятку 63 быстрого соединения с золотником 57, и пластмассовой втулкой 64 для изоляции штока от металла крышки 62. Маховик 65 соединен с рулевым колесом 66 через упругий торсион 67.

Для задания требуемого скоростного режима работы двигателя колесной машины, а следовательно, и скорост- 1 ногорежима работы насоса испытуемого

0 рулевого привода, стенд снабжен

(фиг.8) эксцентриковым устройством - кронштейн 68, эксцентрик 69, зажимная ручка 70, приводной электродвигатель 71 с малогабаритным редуктором, уста5 новленным на кронштейне 72 крепления педали газа испытуемой колесной машины

Датчики 73 расхода и 74 давления подсоединены к золотнику 60. Датчик

0 75 перемещения регистрирует перемещение золотника 57 испытуемого рулевого привода

Датчик 76 крутящего момента, прикладываемого к рулевому колесу,

5 размещен на торсионе 67.

Потенциометрическиг датчики 77- 79 измеряют соответственно угол поворота рулевого вала, вала сошки и опорных площадок, датчики 80-83 ли0 нейных перемещений измеряют люфты в пороговых шарнирах, тензодатчики 84 измеряют нагрузку на площадки.

Все контрольные датчики (кроме тензодатчиков взвешивания веса, при5 ходящегося на опорную площадку) собраны в схемы, предназначенные для сравнения измеряемых величин с эталонными их значениями (датчики люфтов, утечек, давления) или требуемыn ми по режиму испытаний значениями, т.е. собраны в схемы, выполняющие функции либо компараторов (фиг.9), вырабатывающих сигнал Да-Нет, либо просто сравнивающих устройств, включенных в автоматические каналы настройки тех или параметров. В этих схемах каждый контрольный датчик 85 включается с задающим датчиком 86 в мостовую схему. В измери5

91

тельную диагональ ее включается обмотка реле 87, нормально замкнутые контакты 88 которого включены в цепь сигнальной лампочки, смонтиро- ванной на пульте коммутации и управления стендом.

Датчики задания режима испытаний - начальной амплитуды углов поворота управляемых колес, угловой скорости вращения коленвала двигателя испытуемой колесной машины также включаются по схеме компаратора, но в них вместо контрольной лампочки нормально разомкнутыми контактами вклю- чаются обмотки соответствующих исполнительных элементов: обмотки электрогидравлического золотника 47 приводного гидроцилиндра или электт- родвигателя 71 привода эксцентриково го устройства. Стендовый пульт, кроме того, служит для размещения на нем приборов и кнопок управления электромагнитами, фиксаторов, золотников, а также электродвигателей. Для реализации полностью автоматизированной процедуры диагностики стенд оснащен блоком сопряжения с интерфейсом программируемого процессора или управляющей ЭВМ. В качестве про- цессора может быть использован либо функциональный микропроцессор, либо микроэвм Указанный блок представляет собой плату с входами и выходами всех электрических элементов стенда.

Стенд работает следующим образом.

Испытуемая машина устанавливается на опорно-поворотных площадках, двигаясь перед въездом на них по направляющим, ориентирующим управляемые колеса относительно осей площадок. Точная коррекция положения колес на площадках осуществляется ро- ликовыми фиксаторами 6 и 7, расположенными на верхнем диске площадок, которые способствуют точной ориентации колес относительно центров площадок. Опора приводного гидроцилинд- ра площадки 3 находится в положении I (фиг.5).

При определении люфта в шкворневом узле правого (по фиг.1)колеса:

поднимается управляемый мост 23 - включением электромагнитов золотников 19 и 20 и пуском силовых цилиндров 21, 22 - до отрыва управляемых колес 17 до опорных площадок. Прек-

33

10

.ращение подъема осуществляется освобождением утопленных под весом колес 17 кнопок 18 концевых выключателей, расположенных в цепи питания электромагнитов золотников 19 и 20;

включается привод (14,13,12,11) роликовых фиксаторов 6 и 7, которые движутся до контакта с шиной колеса 17о По достижении необходимого (заранее определенного) усилия прижатия сигнал с тензодатчиков, наклеенных на осях 15 роликов, отключает электродвигатель 14;

включением питания электромагнитного фиксатора 35 основание 34 опорной площадки 3 отъединяется от основания стенда (в исходном состоянии фиксатор их блокирует);

включается насос питания приводного гидроцилиндра 10 и, управляя приводом настройки его регулятора расхода, устанавливает левую (меньшую) границу реализуемых расходов (устанавливается опытом в процессе настройки привода);

включением питания электромагнитных фиксаторов 53 и 54 блокируют ось 43 подпружиненной опоры на основание стенда;

включением питания электромагнитов золотника 47 приводят в движение шток 9 приводного гидроцилиндра 10, который смещает по подшипнику 5 опорную площадку вдоль своей оси вместе с вывешенным управляемым колесом 17

После выбора зазора в шкворне усилие на штоке продолжает расти и, достигнув усилия предварительно сжатых пружин 42, гидроцилиндр со штоком 41 смещается вправо (по фиг.1) на величину & зазора между контактами 44. Происходит реверс движения штока 9 (на фиг.1 не показана полная электрическая схема включения контактов в цепь питания электромагнитов 45 и 46, которая содержит реле блокировки, включенные по известным схемам). Зазор в шкворне определяется величиной перемещения штока 9 за вычетом перемещения гидроцилиндра 10 вместе со штоком 41 подпружиненной опоры. Разность давлений фиксирует -датчик 89 .От бокового смещения моста 23 под действием силы на штоке 9 его удерживают силовые цилиндры 21 и 22, нагруженные весом моста и имеющие ос качания опор в плоскости, перпендикулярной плоскости чертежа (на фиг . 1 показаны в плоскости чертежа).

Датчик 85 включен в мостовую схему с соответствующим задающим датчиком

86по схеме на фиг.9. Обмотка реле

87включена в измерительную диагональ .моста (между движками потенциометров). Положение движка задающего потенциометра определяет допускаемое напряжение соответствующее пределу измеряемой величины, например, зазора. Рабочую величину напряжения Upa6 соответствующую действительному значению измеряемой величины, определяет положение движка датчика 85 В случае, показанном на фиг. 9, имеет место разбаланс моста, соответствующий недостижению измеряемой величиной () своего предельного значения с Обмотка реле удерживает контакты К в цепи питания сигнальной лампочки в разомкнутом состоянии. При

включается золотник 47 и управляе мые колеса поворачиваются на заранее заданный угол, близкий к максимально му (35-40°), с использованием соотве

равенстве Upag; U д0п лампочка загорается, сигнализируя о достижении из- 25 ствующего компаратора на базе датчика меряемой величины своего предела. Схема сравнения с эталоном носит название компаратора. Поскольку по аналогичной схеме собраны все остальные потенциометрические датчики, кроме тахогенератора (который сам являет30

угла поворота правой площадки и задающего потенциометра, размещенного вместе с показывающим прибором на - пульте стенда;

включением золотника 19 шток сил вого цилиндра опускается вниз, уста навливая правое колесо 17 на площадке 3„

ся источником тока и поэтому задающий потенциометр имеет собственную схему питания), описание настройки и работы компараторов опущено.

При определении демпфирования, порога трения в каждом шкворневом узле и углов бокового и продольного накло-1 на шкворня (не определяемых ни в одном из известных конструкций стендов, в т.ч. и специализированных):

управляемые колеса опускаются на площадки 2 и 3, ролики фиксаторов 6 и 7, обжимая колесо до гарантированного контакта с ним, не препятствует опусканию его и подъему;

определяется нагрузка на каждую опорно-поворотную площадку по показаниям тензоэлементов 24 в двух возможных режимах (здесь и далее при выполнении всех операций): ручном - по показаниям шкальных или цифровых приборов, расположённых на пульте стенда, и автоматическом - опросом датчиков программируемым процессором и последующим запоминанием величины нагрузок ,на левой Zft (2) к правой Zn (3) пло- щадках;

10

113312

включаются электромагнитные золотники 19 и 20 и осуществляется подъем управляемого моста 23 по описанной схеме :

фиксаторы 55 блокируется с основанием стенда ведущий диск 8;

обесточиваются электромагнитные фиксаторы 53 и 54, освобождая ось 43 подпружиненной опоры от связи с основанием стенда;

включается электродвигатель 49 и гидроцилиндр 10 вместе с подпружиненной опорой переводится из положения I (фиг„5) в положение II обкатыванием шестерни 50 по зубчатому сектору 51;

включается питание электромагнитных фиксаторов 53 и 54, ось 43 жестко блокируется с основанием стенда в новом положении;

включается золотник 47 и управляемые колеса поворачиваются на заранее заданный угол, близкий к максимальному (35-40°), с использованием соответ15

20

25 ствующего компаратора на базе датчика

5 ствующего компаратора на базе датчика

0

5

0

5

0

5

угла поворота правой площадки и задаю щего потенциометра, размещенного вместе с показывающим прибором на - пульте стенда;

включением золотника 19 шток силового цилиндра опускается вниз, устанавливая правое колесо 17 на площадке 3„

При этом под весом колеса верхний диск площадки смещается вниз, сжимая пружины 32 и через вертикальные опорные стержни 25 освобождается от связи через конусные поверхности 26 и 30 с ведущим диском 8 и его приводом и блокируется через конусные поверхности 27 и 31 с нижним диском 29. Возникающий стабилизирующий (упругий) момент, вызванный боковым и продольным углами наклона шкворня, возвращает колесо в устойчивое положение. Сильный момент трения в шкворнях в jбольшинстве колесных машин не позволяет совершить даже одного полного колебания колеса под действием стабилизирующего момента Искусственное увеличение момента инерции колеблющейся массы (в стенде - колеса и связанных с ним деталей опорной площадки) дает возможность реализовать желаемый колебательный процесс протяженностью примерно в 1,5-2,0 периода. Тогда регистрацией амплитудных значений каждого полупериода и периода затухающих колебаний удается полу

1J16

чить информацию о демпфировании трением - важной характеристики устойчивости управляемых колес при движении, а по собственной частоте колебаний - о величине эквивалентной жесткости колеблющейся системы, т.е„ коэффициенте стабилизирующего момента. Для определения порога трения в шкворневом узле процесс свободных колебаний колеса воспроизводят дважды: при начальном отклонении управляемого колеса влево, а затем вправо. Порог трения определяется по среднему углу недовозврата колеса в нейтральное положение при предварительно вычисленном значении стабилизирующего момента.

Ошибка в определяемые характеристики правого колеса, вносимая демпфи- рованием в шкворневом узле левого колеса и других подвижных частях рулевого привода, невысока, поскольку левое колесо вывешено и потери на трение в его шкворневом узле на пере- док меньше потерь на трение в испытуемом нагруженном правом колесе. То же можно сказать и о рулевом приводе, узлы которого практически не нагружены. Поскольку суммарная величи- на инерционности колеблющихся масс для конкретной модели колесной машины может быть определена априорно с большой точностью, то точность характеристик, вычисляемых по известной методике, не выйдет за пределы допусти- мой для практики величины.

Для определения характеристик демпфирования в шкворневом узле, порога или момента трения и углов бокового и продольного наклонов шкворня в ручном и автоматическом режимах используется кривая затухающего переходного процесса, в первом случае обрабатываемая вручную, во втором - с помощью процессора.

Процедура определения указанных характеристик колеса сводится к следующему. На фиг.Юа приведены два затухающих переходных процесса колеба- ния нагруженного колеса относительно истинной, физической нейтрали а-а - равенства нулю результирующего стабилизирующего момента, при отклонении колеса влево (кривая 1) и вправо (кривая 2).

На схеме (фиг.10) обозначено: а-а - истинное нейтральное положение управляемого колеса (соответ33

14

15

1П

20 5 Q 5

0

5

0 5

ствует отсутствию стабилизирующего момента);

0( к - угол поворота управляемого колеса;

УГОЛ недовозврата колеса в плоскость качания колес (ей соответствует О неучете углов схождения колес);

А-А - амплитудные значения отклонений колеса от истинной нейтрали;

Л,кср среднее значение (истинная нейтраль) угла невозврата колеса относительно плоскости качения колес;

T,t - период и текущее время колебаний;

XtG)o характеристика демпфирования и собственная частота колебаний;

Ј - безразмерный коэффициент затухания колебаний.

Найдя по показанию датчика угла поворота колеса величину среднего угла его недовозврата, нейтраль и собственную частоту Q0 процесса колебаний (С00 2fl/T), определяют экспериментальный коэффициент стаби- лизирующего (как бы упругого) момента. А затем, используя известные аналитические зависимости стабилизирующего момента от угла продольного уш и бокового наклонов шкворня Зщ(при известной нагрузке на колесо ZK, длине его поворотной цапфы Ьц), отыскивают значения этих углов: Мст

(sinj}u,cos fusin K - 81пушсо8 к) . Собственная частота и степень затухания процесса С00 и oi (ее определение поясняет фиг.106) обеспечивают получение экспериментальной, но косвенно определяемой характеристики демпфирования колебаний трением в шкворневом узле Г ( / С00.

Экспериментально найденное значение коэффициента стабилизирующего момента обеспечивает получение порога трения - умножением этого коэффициента на разницу ()/2 т.е. равного половине ширины коридора трения. j

Аналогично описанной последовательности определяются перечисленные характеристики левого управляемого колеса, нагруженного весом при вывешенном правом колесе.

При определении износа насоса гидроусилителя:

запускается двигатель1 испытуемой колесной машинь

устанавливается на педаль газа эксцентриковое устройство управления ее положением;

устанавливается задающим датчиком требуемая скорость вращения коленва- ла двигателя (воспроизводится постоянной при всех периодических испытаниях) ;

включается питание компаратора (на базе электрического тахометра);

механизм слежения, аналогичный показанному на фиг.9, включает эксцентриковое устройство (фиг.8) увеличивая скорость вращения колен- вала до требуемой величины - последней соответствует баланс мостовой схемы соединения тахометра, установленного на коленвале двигателя испытемой колесной машины с задающим по- т енциометром;

включается электрогидравлический золотник 60 на соединение датчика расхода жидкости в нагнетательном канале гидроусилителя последовательно с гидравлическим дросселем 61 (по фиг.1 нижняя секция схемы золотника 60 перемещается на центральное место);

потенциометром, задающим давление нагрузки, включенным по схеме фиг.9 в компаратор на базе датчика 74 давления, задается требуемое давление нагрузки, включается питание компаратора, устанавливается настройка дросселя (через его электромеханический привод) и требуемая нагрузка насоса 56;

фиксируется показание датчика 73 расхода, которое сравнивается с расходом, измеренным на предыдущей процедуре диагностики (хранится в регистрационном журнале или в памяти процессора). По разности расходов, соответствующих двует временным моментам диагностики, определяют степень износа насоса.

I

При определении давления настройки редукционного клапана насоса испытуемого гидроусилителя.

электрогидравлический золотник 60 переключается в положение, запирающее нагнетательный канал насоса (верхняя секция схемы золотника занимает центральное место);

фиксируется давление, измеряемое датчиком 74 давления, и компаратором сравнивается с требуемым.

При определении утечек в гидроусилителе, люфтов в сочленениях рулевых тяг, шкворне левого колеса и рулевом механизме.

эксцентриковым устройством устанавливается такая скорость вращения коленвала, при которой производительность насоса 56 оказывается равной номинальной (с использованием датчика 73 расхода);

системой вывешивания оба управляемых колеса открываются от опорных площадок;

5 электромагнитный фиксатор 35 блокирует подшипник бокового движения опорной площадки;

включением электромеханического привода роликовые фиксаторы левого 0 колеса освобождают его от связи с площадкой, исключая тем самым все возможные ошибки установки колеса относительно центра площадки. Колесо совершает движение только вокруг од- 5 ного, естественного центра - центра своего шкворневого соединения с балкой управляемого моста. Ошибки установки правого колеса ложатся дополнительной нагрузкой на приводной гидро- 0 цилиндр, не используемый в качестве оценки затрат на трение в рулевом приводе;

задающим потенциометром задается , амплитуда возвратно-вращательных движений управляемых колес;

включается питание компаратора на базе датчика 79 угла поворота правого колеса, разбаланс мостовой схемы, включается электромагнитный золотник 0 47 питания приводного гидроцилиндра 10;

правое колесо площадкой и роликовыми фиксаторами поворачивается вокруг своего шкворня1 и приводит в дви- с жение все остальные элементы рулевого привода. По достижении правым колесом предельной, амплитудной величины угла поворота релейной схемой осуществляется реверс приводного гидро- 0 цилиндра;

регулятором расхода приводного гидроцилиндра устанавливается такая величина скорости его движения, при которой ей соответствующая частота управляющего сигнала СО формирует инерционный момент на рулевом валу (при известном значении момента инерции I рк эталонного махоаика 65 и рулевого колеса 66), достаточный для

5

5

171651133

смещения золотника 57 гидроусилителя, поскольку именно начало его движения является сигналом о выборе всех зазоров механизма (зубчатом секторе вала сошки - рейке поршня, ша- риковинтовой паре, шестернях постоя- ного зацепления)„ Для каждой модели испытуемого рулевого механизма эта частота легко может быть установлена JQ либо расчетом, либо опытом, В первом случае величина потребной частоты определяется из равенства указанного выше инерционного момента 1рц GJ и момента потребного для смещения зо- щ лотника 57 из централи (tf. рц - амплитудное значение угла поворота правого управляемого колеса, умножение на известную величину передаточного числа всего рулевого привода). 20

Сопротивление смещению золотника из нейтрали определяется известной априорно силой предварительного сжатия пружин центрирующего устройства золотника и также известным переда- 25 точным числом привода золотника. При опытном определении требуемой частоты управляющего сигнала можно использовать сигнал с датчика 75 о начале смещения золотника, при этом: 30

фиксируются показания датчиков 80- 83 люфтов в шарнирах при необходимости определения абсолютных их значений, либо устанавливается по сигналам нейтральных лампочек компараторов о ,,. выходе или невыходе люфтов за допустимые пределы. Люфт в левом шкворне вычисляется по разнице показания датчиков 81 и 82;

определяется люфт в рулевом мбхЈ- дд низме по измеренным показаниям датчиков углов поворота рулевого колеса 65, вала сошки и перемещения золотника (часть угла поворота рулевого колеса расходуется на смещение е золотни- .с ка: е о(рк и, где hM- шаг винта рулевого механизма);

определяются потери на трение в механизме привода золотника по разности между движущим моментом и моментом сопротивления. Эту разность определяют по измеренному датчиком 76 крутящему Моменту на рулевом валу (движущий момент), смещению золотника датчиком 75 (по нему определяется сопротивление упругого центрирования золотника и давлению нагрузки), датчиком 74 (по нему определяется . сопротивление смещению золотника,

л

50

55

со ти сх

те ме де ре фа ра ни ва ди ве во оп уг ра та ля

Ф

во щи ми ми ще те ра та го пр пи св о с во ти во ги ны из ми с по ма мо ис ко по лу ди ре хо в эл

Q 0

5 0

,.

д с

0

5

18

создаваемого давлением на его реактивных элементах - в рассмотренной схеме на реактивных плунжерах);

определяются утечки в гидроусилителе по разности расхода насоса, измеряемого датчиком 73 расхода на йхо- де в гидроусилитель, и расхода, потребляемого его силовым цилиндром, - фактического расхода. Фактический расход определяется как произведение действительной скорости вращения вала сошки на площадь поршня и на радиус зубчатого сектора - постоянные величины для конкретного типа рулевого привода. Скорость вала сушки определяется дифференцированием ее угла поворота по времени. При пилообразном гармоническом входном сигнале такое дифференцирование не представляет сложности.

Формула изобретения

Стенд для диагностики рулевых приводов транспортных средств, содержащий раму-основание с расположенными на ней двумя опорными площадками, выполненными с возможностью вращения и бокового перемещения относительно рамы и оснащенными двумя парами роликовых фиксаторов для ориентации управляемых колес транспортного средства на опорных площадках, и приводной гидроцилиндр с системой питания, шток которого кинематически связан с одной из опорных площадок, отличающийся тем, что, с целью расширения функциональных возможностей стенда за счет диагностирования люфтов в сочленениях рулевого привода и состояния элементов . гидроусилителя, он снабжен соединенными между собой маховиком и упругим измерительным торсионом с наклонными на нем тензсдатчиками, связанным с рулевым колесом испытуемого транспортного средства легкосъемными зажимами, электрогидравлической системой вывешивания управляемого моста испытуемого транспортного средства, коммутационно-измерительным блоком, подключаемым к нагнетательному каналу гидроусилителя, гидравлически соединенного с золотниковым гидрораспределителем датчиком давления и расхода рабочей жидкости, установленным в напорных линиях гидроусилителя, электрически управляемым регулятором

0- 0-

С 1

Фиг.}

ФигЛ

W

51

Фиг.5

25

28

Фиг. б

Фиг. 8

Составитель В. Ионова Редактор А. Тупица Техред С.Мигунова

36

Фиг.9

ЫЮ

о т/г т зт/2 t,c 6

Корректор Т. Палий

| Стенд для диагностирования технического состояния рулевого управления автомобиля | 1977 |

|

SU640164A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-05-23—Публикация

1989-05-15—Подача