Изобретение относится к областям техники, где применяются опорные и подвесные устройства для обеспечения постоянного усилия взаимодействия между подвижными и несущими конструкциями и, в частности, предназначено для связи участков трубопроводов, предназначенных для транспортировки сред под давлением, с соответствующими несущими конструкциями.

Известны подвесные и опорные устройства постоянного усилия фирмы Lisega конструкционных серий 64, 72, 76, 85 [Каталог фирмы LISEGA «Стандартные опоры 2010», Выпуск Октябрь 2001], в которых шток с элементами для крепления трубопроводов (резьба, для подсоединения тяги с хомутом или кронштейном, например) опирается на осевую пружину для обеспечения постоянного усилия на штоке имеется группа дополнительных пружин, расположенных перпендикулярно к осевой пружине, действующих на шток посредством кулачков или тяг.

Недостатками указанной конструкции являются:

- большие габариты опоры в направлении, перпендикулярном перемещению штока;

- наличие кулачков со сложным профилем;

- наличие направляющих для обеспечения линейного контакта толкателя и кулачка.

В качестве прототипа принята известная подвеска постоянного усилия зонтичного типа конструкции УралВТИ [В.А. Нахалов, Р.К. Балашова. Регулировка креплений трубопроводов тепловых электростанций. М., «Энергия», 1975 г., 104 с], содержащая корпус в виде каркаса, в котором размещаются осевая и перпендикулярные ей дополнительные пружины; шток, размещенный в направляющих корпуса с опиранием на осевую и дополнительную пружины через элементы рычажной системы.

Постоянство поддерживающего усилия в устройстве обеспечивается совместным действием осевой пружины и дополнительных пружин, действующих на шток через рычажную систему.

Недостатком конструкции - прототипа является наличие рычажной системы, звенья которой выходят за границы корпуса подвески, увеличивая ее габариты в направлении, перпендикулярном оси штока.

Задачей изобретения является уменьшение габарита устройств постоянного усилия в направлении, перпендикулярном осям пружин.

1. Указанный технический результат достигается тем, что в устройстве постоянного усилия, содержащем корпус, шток с элементами для присоединения подвижной конструкции, пружину, один конец штока, выполненный прямоугольным в сечении, размещен в ответном отверстии заглушки корпуса устройства с контуром, копирующем контур сечения указанного выше конца штока, на другом конце штока выполнена самотормозящаяся наружная резьба, на которую навернута колпачковая гайка, в торце которой выполнено прямоугольное сквозное отверстие для прохода винта, у которого проходящая в указанное отверстие часть имеет сечение, контур которого копирует контур указанного отверстия в колпачковой гайке, при этом на одном конце винта выполнена несамотормозящаяся резьба, размещенная в резьбововом отверстии, выполненном в торцевой части штока с конца, противоположного концу штока, выполненного прямоугольным в сечении, причем колпачковая гайка своей наружной цилиндрической поверхностью соприкасается с внутренней цилиндрической поверхностью корпуса устройства, а пружина расположена между заглушкой корпуса и торцом колпачковой гайки, примыкающим к резьбовой части колпачковой гайки, а самотормозящаяся и несамотормозящаяся резьбы имеют разное направление и одинаковые шаги и конец винта, расположенный с противоположной стороны от резьбового конца, зафиксирован в осевом направлении, при этом, устройство снабжено фиксатором штока.

2. Устройство постоянного усилия по п. 1, в котором шток выполнен с упором, жестко связанным со штоком и размещенным между концом прямоугольного сечения штока и его противоположным концом, при этом, пружина расположена между упором и торцом колпачковой гайки.

3. Устройство постоянного усилия по пп. 1 и 2, в котором с внешней стороны торца колпачковой гайки в пределах корпуса устройства расположена гайка со сквозным отверстием, жестко связанная с торцом колпачковой гайки.

4. Устройство по пп. 1-3, в котором конец винта, расположенный с противоположной стороны от резьбового конца выполнен резьбовым, на который навернута и застопорена круглая гайка, размещенная с минимальным зазором в осевом направлении между корпусом фланцевой крышки, зафиксированной на наружной торцовой поверхности корпуса устройства, и наружной торцовой поверхностью корпуса, а часть винта, проходящая через торцовую часть корпуса устройства выполнена цилиндрической с возможностью поворота относительно цилиндрического отверстия корпуса устройства, при этом номинальные диаметры указанных отверстия и цилиндрической части равны.

5. Устройство по пп. 1-4, в котором заглушка выполнена с цилиндрическим выступом, номинальный диаметр которого равен диаметру цилиндрической полости корпуса.

6. Устройство по пп. 1-5, в котором диаметр фланца заглушки корпуса больше диаметра фланца корпуса.

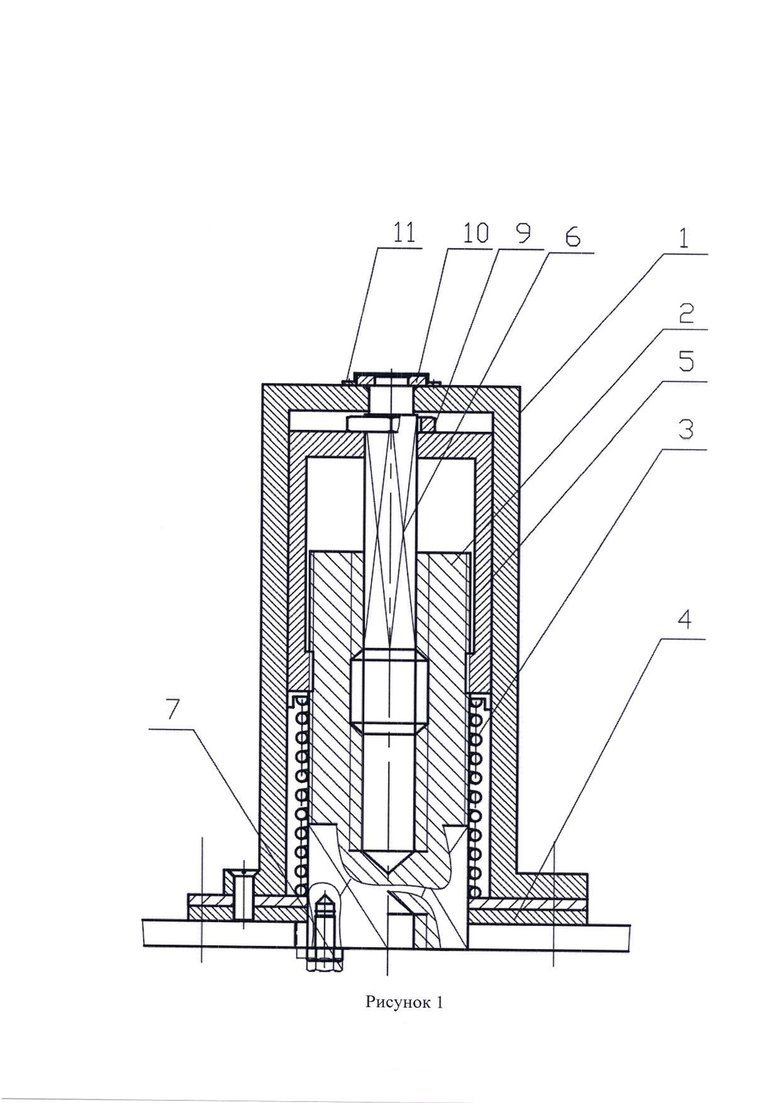

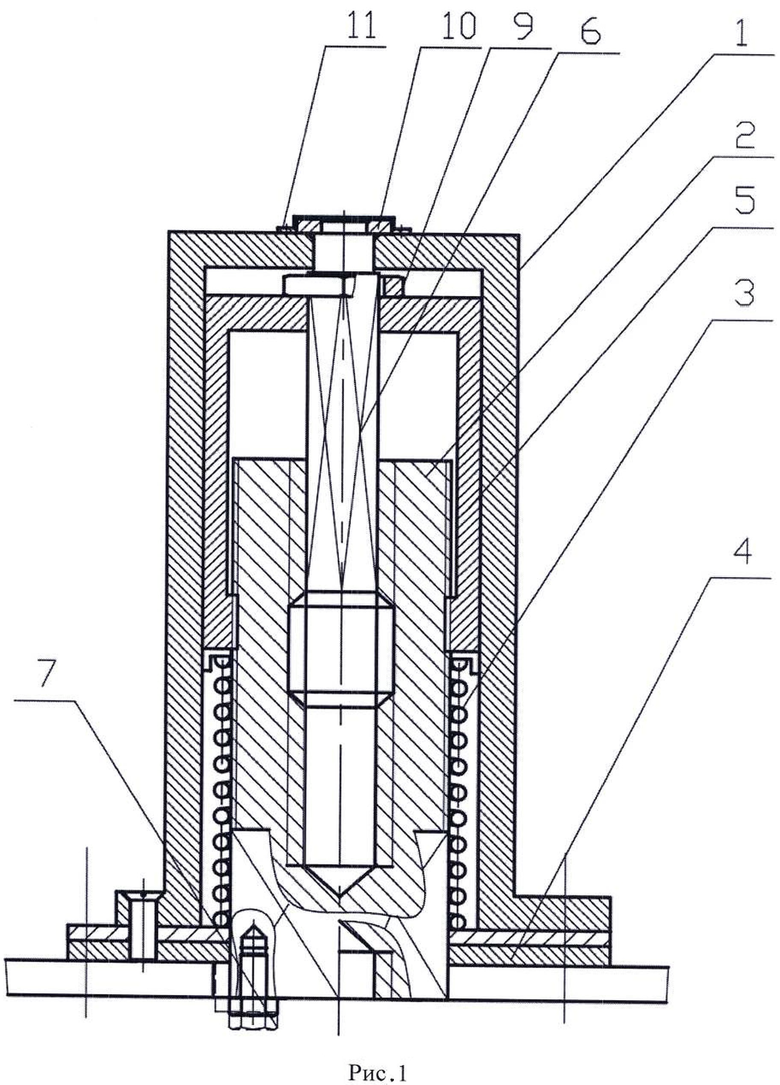

Конструкция устройства в разрезе показана на чертежах (фигурах 1-3), на которых представлены основные элементы устройства: по пп. 1-6 - на фигурах 1-3, по п. 2 - на фигурах 2, по пп. 5-6 - на фигуре 3.

Устройство постоянного усилия содержит корпус 1, шток 2 с элементами для присоединения подвижной конструкции, пружину 3, один конец штока 2, выполненный прямоугольным в сечении, размещен в ответном отверстии заглушки 4 корпуса 1 устройства с контуром, копирующим контур сечения указанного выше конца штока 2, на другом конце штока 2 выполнена самотормозящаяся наружная резьба, на которую навернута колпачковая гайка 5, в торце которой выполнено прямоугольное сквозное отверстие для прохода винта 6, у которого проходящая в указанное отверстие часть имеет сечение, контур которого копирует контур указанного отверстия в колпачковой гайке 5, при этом на одном конце винта 6 выполнена несамотормозящаяся резьба, размещенная в резьбововом отверстии, выполненном в торцевой части штока 2 с конца, противоположного концу штока 2, выполненного прямоугольным в сечении, причем колпачковая гайка 5 своей наружной цилиндрической поверхностью соприкасается с внутренней цилиндрической поверхностью корпуса 1 устройства, а пружина 3 расположена между заглушкой 4 корпуса 1 и торцом колпачковой гайки 5, примыкающим к резьбовой части колпачковой гайки 5, а самотормозящаяся и несамотормозящаяся резьбы имеют разное направление и одинаковые шаги и конец винта 6, расположенный с противоположной стороны от резьбового конца, зафиксирован в осевом направлении, при этом, устройство снабжено фиксатором 7 штока 2.

В устройстве постоянного усилия шток 2 выполнен с упором 8, жестко связанным со штоком 2 и размещенным между концом прямоугольного сечения штока 2 и его противоположным концом, при этом, пружина 3 расположена между упором 8 и торцом колпачковой гайки 5.

В устройстве постоянного усилия с внешней стороны торца колпачковой гайки 5 в пределах корпуса 1 устройства расположена гайка 9 со сквозным отверстием, жестко связанная с торцом колпачковой гайки 5.

В устройстве постоянного усилия конец винта 6, расположенный с противоположной стороны от резьбового конца выполнен резьбовым, на который навернута и застопорена круглая гайка 10, размещенная с минимальным зазором в осевом направлении между корпусом фланцевой крышки 11, зафиксированной на наружной торцовой поверхности корпуса 1 устройства, и наружной торцовой поверхностью корпуса 1, а часть винта 6, проходящая через торцовую часть корпуса 1 устройства выполнена цилиндрической с возможностью поворота относительно цилиндрического отверстия корпуса 1 устройства, при этом номинальные диаметры указанных отверстия и цилиндрической части равны.

В устройстве постоянного усилия заглушка 4 выполнена с цилиндрическим выступом, номинальный диаметр которого равен диаметру цилиндрической полости корпуса 1.

В устройстве постоянного усилия диаметр фланца 13 заглушки корпуса больше диаметра фланца 14 корпуса.

Устройство постоянного усилия работает следующим образом.

При стабильном состоянии трубопровода или другого подвижного элемента, для которого необходимо обеспечить взаимодействие с несущей конструкцией с постоянным усилием, усилие на штоке 2 обеспечивается пружиной 3. Величина усилия настраивается путем поворота колпачковой гайки 5, для этого используется гайка 9. Регулировка осуществляется после демонтажа корпуса 1 устройства. При этом, самотормозящаяся резьба обеспечивает постоянство поддерживающего усилия штока 2 устройства. Когда усилие на штоке 2 увеличивается, он начинает перемещаться вниз, при этом начинает вращаться винт 6, поскольку резьба на винте несамотормозящаяся, а повороту штока 2 препятствует подвижное соединение части прямоугольного сечения штока 2 с ответным отверстием заглушки 4 корпуса устройства. За счет того, что конец прямоугольного сечения винта 6 входит в прямоугольное отверстие в колпачковой гайке 5, гайка 5 начинает поворачиваться вслед за винтом 6 и перемещаться по наружной резьбе штока 2. Направление самотормозящейся и несамотормозящейся резьбы подобрано так, что при перемещении штока 2 вниз/вверх колпачковая гайка 5 перемещается вверх/вниз на величину перемещения штока 2 за счет одинаковых шагов самотормозящейся и несамотормозящейся резьбы, обеспечивая, тем самым, постоянство высоты пружины и усилия при любых перемещениях штока 2. Для фиксации винта 6 в осевом направлении и обеспечения его свободного вращения при смещении штока 1, конец винта 6 выполнен резьбовым, на который навернута цилиндрическая гайка 10 с фиксацией от поворота, размещенная под фланцевой крышкой 11 с минимальным осевым зазором для минимизации люфта в резьбовом соединении винта 6 и штока 2 и обеспечения работы винтовой пары. Для фиксации винта 6 в радиальном направлении с обеспечением возможности его вращения относительно корпуса 1 в торце корпуса 1 выполнено цилиндрическое отверстие, в котором размещается цилиндрическая часть винта 6. Номинальные диаметры отверстия и цилиндрической части винта 6 совпадают, а посадка обеспечивает свободное вращение винта 6 относительно корпуса 1 и центрирование винта 6 относительно корпуса 1. Для обеспечения точности установки корпуса 1 на место после регулировки усилия пружины 3 и центрирования цилиндрической поверхности винта 6 относительно резьбового отверстия в штоке 2 на заглушке 4 выполнен цилиндрический выступ 12, номинальный диаметр которого равен диаметру цилиндрической полости корпуса, а посадка обеспечивает точность установки корпуса 1. Диаметр фланца 13 заглушки 4 корпуса больше диаметра фланца 14 корпуса 1 для обеспечения размещения элементов устройства для его крепления к несущим конструкциям и возможности снятия корпуса 1 для выполнения регулировки пружины 3 на месте без демонтажа для этого всего устройства.

В случае, когда устройство применяется в качестве опоры, шток 2 выполняется с упором 8, жестко связанным со штоком 2 и размещенным между концом прямоугольного сечения штока 2 и его противоположным концом, при этом, пружина 3 расположена между упором 8 и торцом колпачковой гайки 5.

Сравнение устройства-прототипа и заявляемого устройства, показывает, что отсутствие рычажной системы, обеспечивает заявляемому устройству уменьшение габаритного размера в направлении, перпендикулярном оси пружин как минимум на две высоты дополнительных пружин, что позволяет размещать его в стесненных условиях, когда к одному фрагменту строительной конструкции крепятся несколько, параллельно идущих труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОДОМКРАТ С ФУНКЦИЕЙ ВИНТОВОЙ ОПОРЫ | 2014 |

|

RU2562677C1 |

| Устройство для автоматической регулировки зазоров тормоза | 1967 |

|

SU571202A3 |

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2017 |

|

RU2660976C1 |

| Инструмент для отделочной обработки цилиндрических поверхностей деталей | 1978 |

|

SU979090A1 |

| КРЕПЕЖНОЕ УСТРОЙСТВО ОРЛОВА | 1991 |

|

RU2043466C1 |

| ГИДРАВЛИЧЕСКИЙ ДОМКРАТ | 2003 |

|

RU2254289C2 |

| Регулирующий клапан | 1983 |

|

SU1117423A1 |

| ДОМКРАТ | 2006 |

|

RU2333884C1 |

| АВТОМАТИЧЕСКИЙ СТОЯНОЧНЫЙ ТОРМОЗ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА И УЗЕЛ ЕГО ОТКЛЮЧЕНИЯ | 2020 |

|

RU2733839C1 |

| КВАРТИРНЫЙ РЕДУКТОР ДАВЛЕНИЯ ВОДЫ | 2023 |

|

RU2815282C1 |

Изобретение относится к областям техники, где применяются опорные и подвесные устройства для обеспечения постоянного усилия взаимодействия между подвижными и несущими конструкциями и, в частности, предназначено для связи участков трубопроводов, предназначенных для транспортировки сред под давлением, с соответствующими несущими конструкциями. Техническим результатом устройства является уменьшение габаритов устройства в направлении, перпендикулярном перемещению штока. Для этого шток 2 с элементами для присоединения подвижной конструкции с одним концом, выполненным прямоугольным в сечении, размещен в ответном отверстии заглушки 4 корпуса 1 устройства с контуром, копирующим контур сечения указанного выше конца штока 2, на другом конце штока 2 выполнена самотормозящаяся наружная резьба, на которую навернута колпачковая гайка 5, в торце которой выполнено прямоугольное сквозное отверстие для прохода винта 6, у которого проходящая в указанное отверстие часть имеет сечение, контур которого копирует контур указанного отверстия в колпачковой гайке 5, при этом на одном конце винта 6 выполнена несамотормозящаяся резьба, размещенная в резьбововом отверстии, выполненном в торцевой части штока 2 с конца, противоположного концу штока 2, выполненного прямоугольным в сечении, причем колпачковая гайка 5 своей наружной цилиндрической поверхностью соприкасается с внутренней цилиндрической поверхностью корпуса 1 устройства, а пружина 3 расположена между заглушкой 4 корпуса 1 и торцом колпачковой гайки 5, примыкающим к резьбовой части колпачковой гайки 5, а самотормозящаяся и несамотормозящаяся резьбы имеют разное направление и одинаковые шаги и конец винта 6, расположенный с противоположной стороны от резьбового конца, зафиксирован в осевом направлении, при этом устройство снабжено фиксатором 7 штока 2. 5 з.п. ф-лы, 3 ил.

1. Устройство постоянного усилия, содержащее корпус, шток с элементами для присоединения подвижной конструкции, пружину, отличающееся тем, что один конец штока, выполненный прямоугольным в сечении, размещен в ответном отверстии заглушки корпуса устройства с контуром, копирующим контур сечения указанного выше конца штока, на другом конце штока выполнена самотормозящаяся наружная резьба, на которую навернута колпачковая гайка, в торце которой выполнено прямоугольное сквозное отверстие для прохода винта, у которого проходящая в указанное отверстие часть имеет сечение, контур которого копирует контур указанного отверстия в колпачковой гайке, при этом на одном конце винта выполнена несамотормозящаяся резьба, размещенная в резьбововом отверстии, выполненном в торцевой части штока с конца, противоположного концу штока, выполненного прямоугольным в сечении, причем колпачковая гайка своей наружной цилиндрической поверхностью соприкасается с внутренней цилиндрической поверхностью корпуса устройства, а пружина расположена между заглушкой корпуса и торцом колпачковой гайки, примыкающим к резьбовой части колпачковой гайки, а самотормозящаяся и несамотормозящаяся резьбы имеют разное направление и одинаковые шаги и конец винта, расположенный с противоположной стороны от резьбового конца, зафиксирован в осевом направлении, при этом устройство снабжено фиксатором штока.

2. Устройство постоянного усилия по п. 1, отличающееся тем, что шток выполнен с упором, жестко связанным со штоком и размещенным между концом прямоугольного сечения штока и его противоположным концом, при этом пружина расположена между упором и торцом колпачковой гайки.

3. Устройство постоянного усилия по любому из пп. 1, 2, отличающееся тем, что с внешней стороны торца колпачковой гайки в пределах корпуса устройства расположена гайка со сквозным отверстием, жестко связанная с торцом колпачковой гайки.

4. Устройство по любому из пп. 1-3, отличающееся тем, что конец винта, расположенный с противоположной стороны от резьбового конца, выполнен резьбовым, на который навернута и застопорена круглая гайка, размещенная с минимальным зазором в осевом направлении между корпусом фланцевой крышки, зафиксированной на наружной торцовой поверхности корпуса устройства, и наружной торцовой поверхностью корпуса, а часть винта, проходящая через торцовую часть корпуса устройства выполнена цилиндрической с возможностью поворота относительно цилиндрического отверстия корпуса устройства, при этом номинальные диаметры указанных отверстия и цилиндрической части равны.

5. Устройство по любому из пп. 1-4, отличающееся тем, что заглушка выполнена с цилиндрическим выступом, номинальный диаметр которого равен диаметру цилиндрической полости корпуса.

6. Устройство по любому из пп. 1-5, отличающееся тем, что диаметр фланца заглушки корпуса больше диаметра фланца корпуса.

| Прибор для определения остаточной волокнистости хлопковых семян | 1954 |

|

SU101139A1 |

| ПОДВЕСКА ПОСТОЯННОГО УСИЛИЯ | 1993 |

|

RU2065099C1 |

| ПОДВЕСКА ПОСТОЯННОГО УСИЛИЯ | 2010 |

|

RU2444667C1 |

| Подвеска постоянного усилия | 2020 |

|

RU2759882C1 |

| WO 2007033661 A1, 29.03.2007. | |||

Авторы

Даты

2022-09-30—Публикация

2021-12-06—Подача