(54) УСТЮЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ РЕГУЛИРОВКИ ЗАЗОРОВ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА

3

риала,.или одна из резьбовых деталей может быть выполнена составной из корпуса с относительно высоким коэффициентом трения и антифрикгрюн1ЮГО вкладыша, имеющих резьбы одинакового профиля, переходящие одна в другую с некоторым . угловым смещением одна относительно другой.

Кроме того, с целью обеспечения возможности ручного утфавления тормозом одна из резьбовых деталей вьшолнена взаимодействующей с одним из порщней или элементом механического привода с помощьюупорного шарикоподщипника, нагруженного усилием тарельчатой пружины, а вторая резьбовая деталь зафиксирована от лроворота; с цепью упрощения конструкции и защиты резьбового соединения от тормозной жидкости одна из резьбовых деталей выполнена за одно целое с одним из норщней, телескопически взаимодействуюпдим со вторым поршнем и уплотненным относительно него манжетой; с целью предотвращения перерегулирования тормоза одна из резьбовых деталей в направлении, противоположном направлению давления на нее тормозной жидкости, подвержена усилию достаточно сильной пружины, прижимающей ее к днищу одного из поршней и сжимающейся при определенной величине давления жидкости.

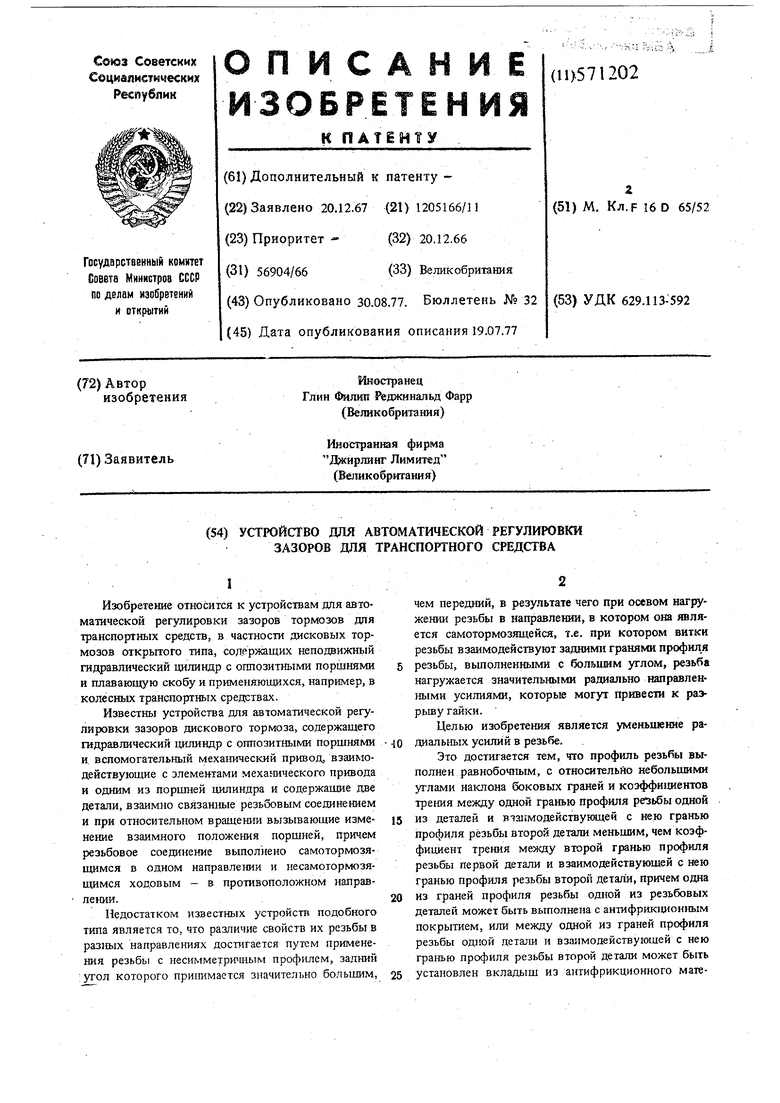

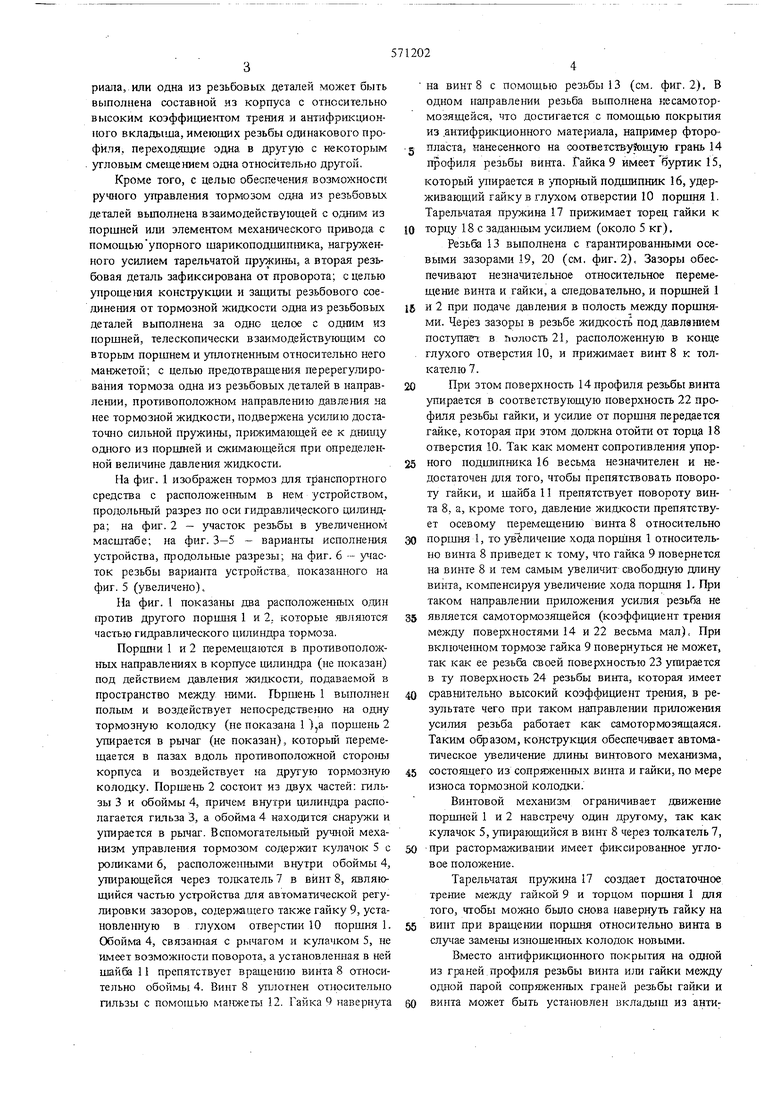

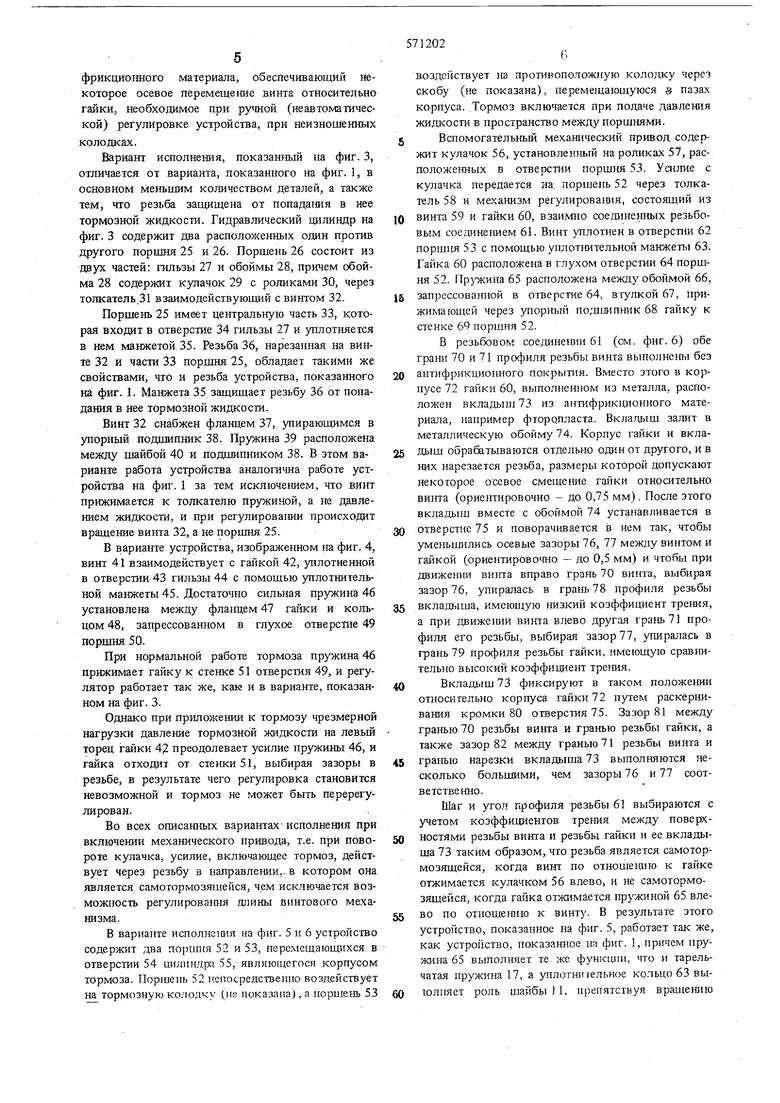

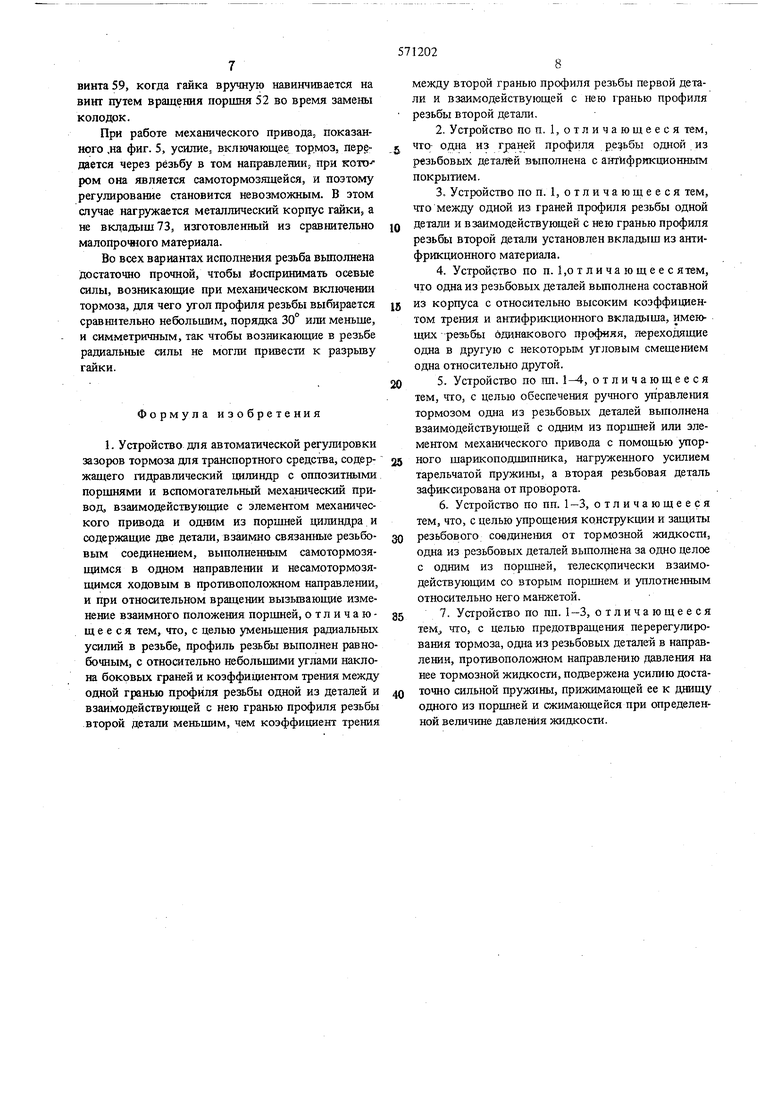

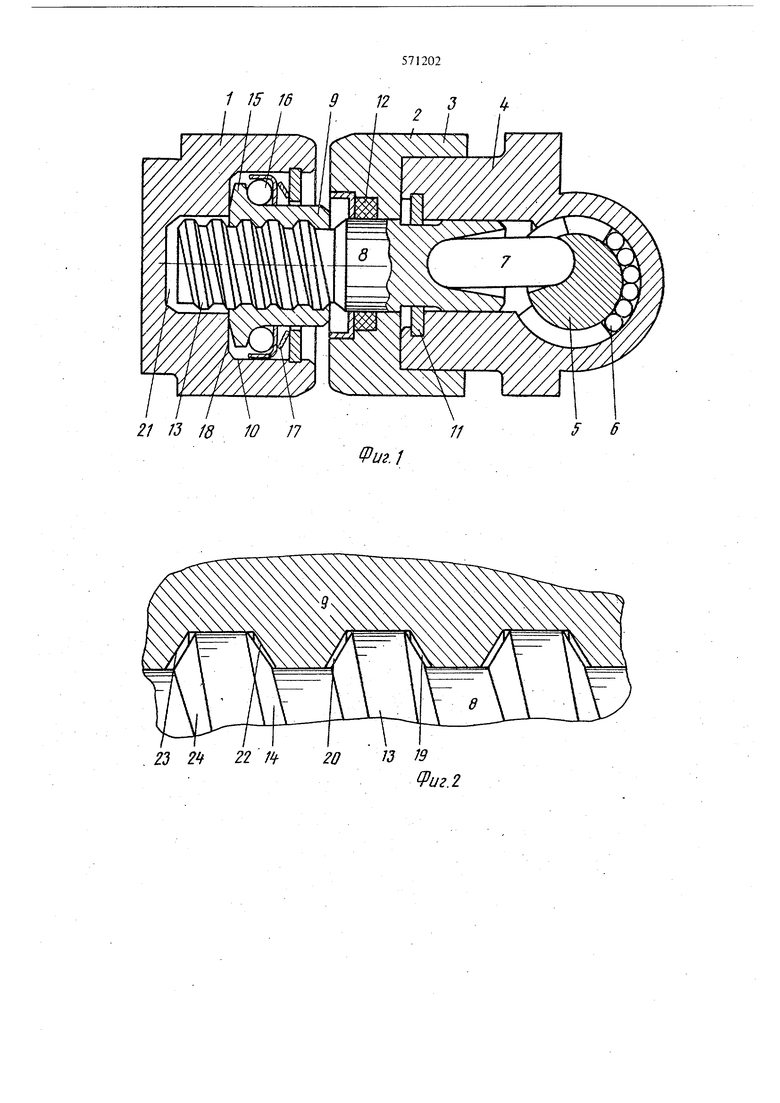

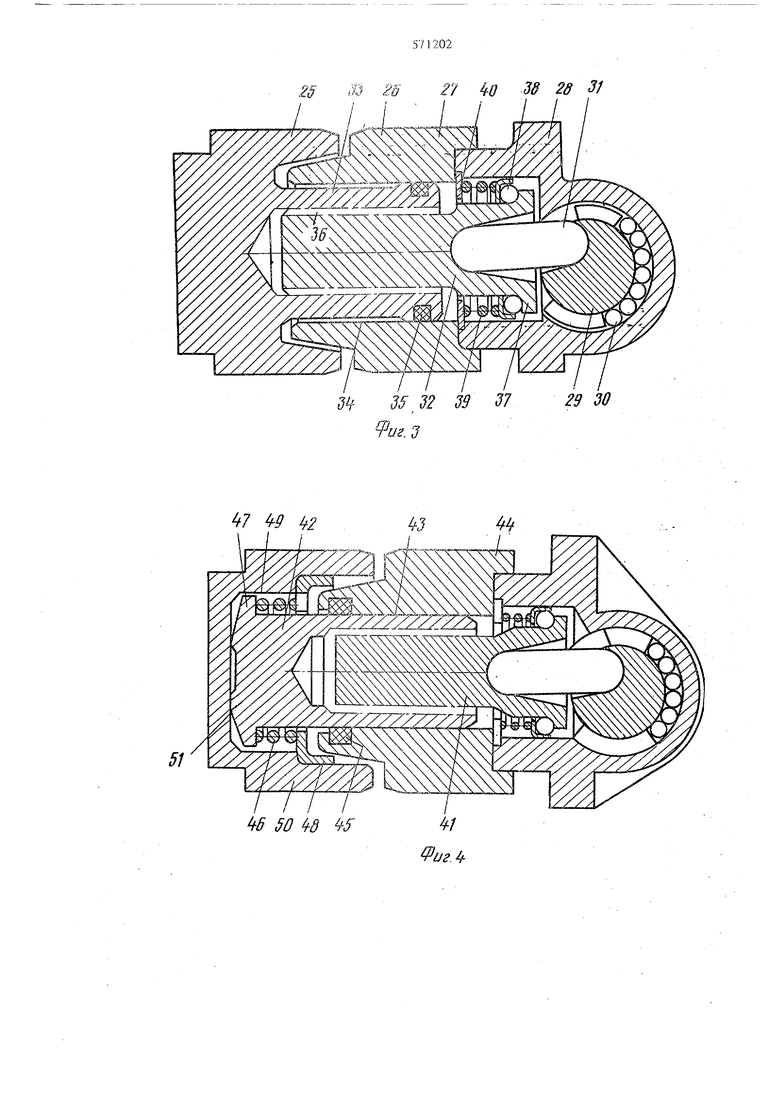

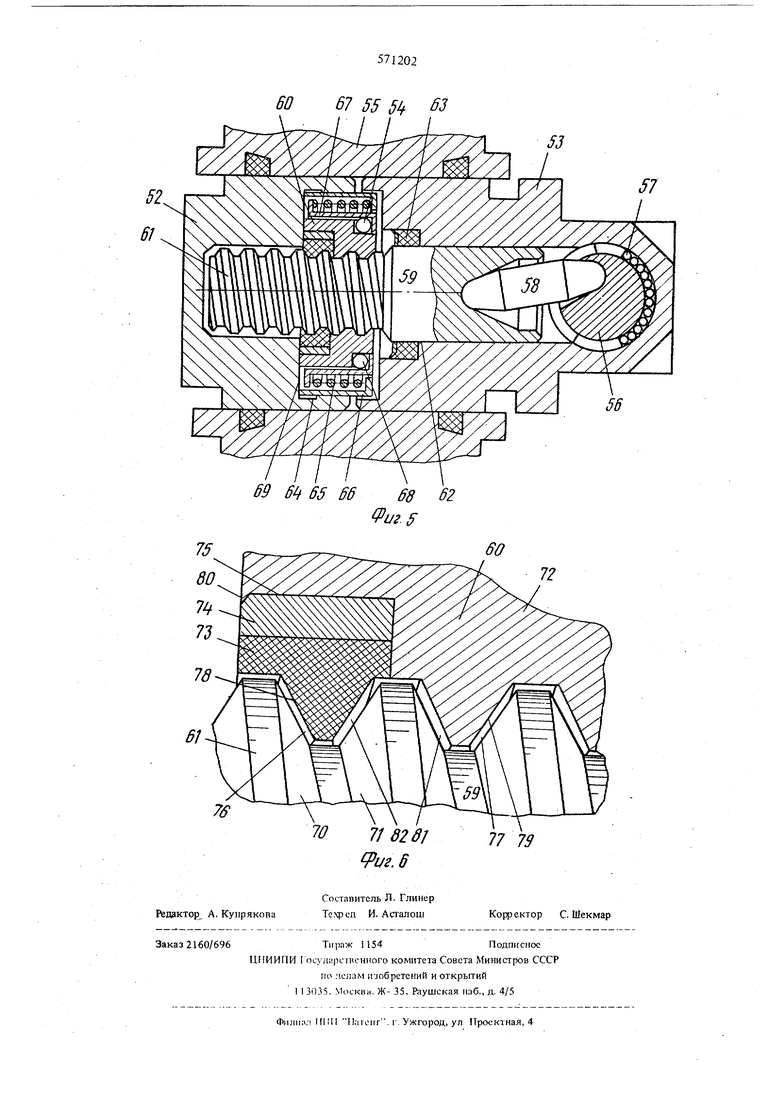

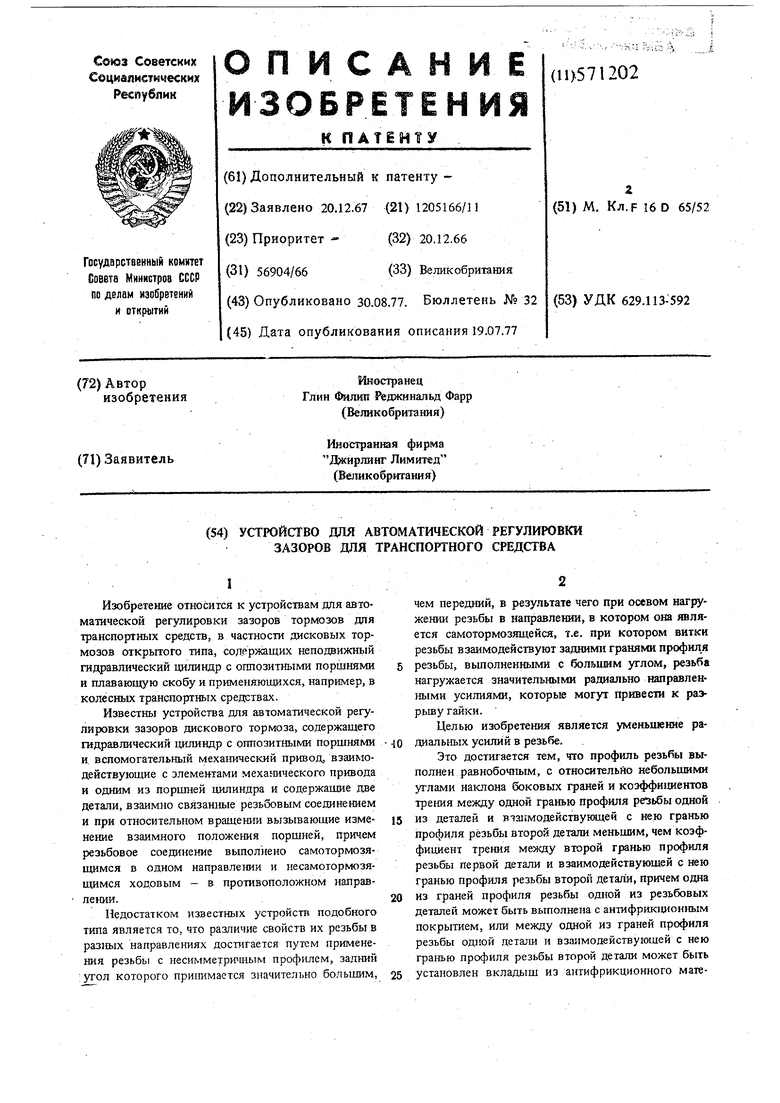

На фиг. 1 изображен тормоз для TfiaHcnopxHoro средства с расположе1шым в нем устройством, продольный разрез по оси гидравлического цилиндра; на фиг. 2 - участок резьбы в увеличенном масштабе; на фиг. 3-5 - варианты исполнетшя устройства, продольные разрезы; на фиг. 6 - участок резьбы варианта устройства, показанного на фиг. 5 (увеличено)

На фиг. 1 показаны два расположенных один против другого поршня 1 и 2. которые являются частью гидравлического цилиндра тормоза.

Поршни 1 и 2 перемещаются в противоположных направлениях в корпусе цилиндра (не показан) под действием давления жидкости, подаваемой в пространство между ними. ГЬрщень 1 выполнен поль1м и воздействует непосредстве}шо на одну тормозную колодку (не показана 1 ),а поршень 2 упирается в рычаг (не показан), который перемещается в пазах вдоль противоположной стороны корпуса и воздействует на другую тормозную колодку. Поршень 2 состоит из двух частей: гильзы 3 и обоймы 4, причем внутри цилиьздра располагается гильза 3, а обойма 4 находится снаружи и упирается в рычаг. Вспомогателыаш руч}юй механизм управления тормозом содержит кулачок 5 с роликами 6, расположенными внутри обоймы 4, упирающейся через толкатель 7 в винт 8, являющийся частью устройства для автоматической регулировки зазоров, содержащего также гайку 9, установленную в глухом отверстии 10 поршня 1. Обойма 4, связанная с рь чагом и кулачком 5, не имеет возможности поворота, а установленная в ней шайба 11 препятствует вращению винта 8 относительно обоймы 4. Винт 8 уплотнен относительно гильзы с помощью манжеты 12. Гайка 9 навернута

на винт 8 с помощью резьбы 13 (см. фиг. 2), В одном направлении резьба выполнена несамотормозящейся, что достигается с помощью покрытия из антифрикционного материала, например фторопласта, нанесенного на соответствующую грань 14 профиля резьбы винта. Гайка 9 имеетбуртик 15, который упирается в упорный подшипник 16, удерживающий гайку в глухом отверстии 10 поршня 1. Тарельчатая пружина 17 прижимает торец гайки к

торцу 18с заданным усилием (около 5 кг),

Резьба 3 выполнена с гарантированными осевыми зазорами 19, 20 (см. фиг. 2), Зазоры обеспечивают незначительное относительное перемещение винта и гайки, а следовательно, и поршней 1

и 2 при подаче давления в полость между поршнями. Через зазоры в резьбе жидкость под давлением поступает в iionocTb 21, расположенную в конце глухого отверстия 10, и прижимает винт 8 к толкателю.

При этом поверхность 14 профиля резьбы винта упирается в соответствующую поверхность 22 профиля резьбы гайки, и усилие от поршня передается гайке, которая при этом должна отойти от торца 18 отверстия 10. Так как момент сопротивления упорного подшипника 16 весьма незначителен и недостаточен для того, чтобы препятствовать повороту гайки, и шайба 11 препятствует повороту винта 8, а, кроме того, давление жи.дкостн препятствует осевому перемещению винта 8 относительно

порщ1тя 1, то увёличе1ше хода поршня 1 относительно винта 8 приведет к тому, что гайка 9 повернется на винте 8 и тем самым увеличит свободную длину винта, компенсируя увеличение хода поршня 1. При таком направлении приложения усилия резьба не

является самотормозящейся (коэффициент трения между поверхностями 14 и 22 весьма мал). При включе1шом тормозе гайка 9 повернуться не может, так как ее резьба своей поверхностью 23 упирается в ту поверхность 24 резьбы винта, которая имеет

сравнительно высокий коэффициент трения, в результате чего при таком направлении приложения усилия резьба работает как самотормозящаяся. Таким образом, конструкция обеспечивает автоматическое увеличение длины винтового механизма,

состоящего из сопряженных винта и гайки, по мере износа тормозной колодки.

Винтовой механизм ограничивает движетше поршней 1 и 2 навстречу один другому, так как кулачок 5, упирающийся в винт 8 через толкатель 7,

-при растормаживании имеет фиксированное угловое положение.

Тарельчатая пружина 17 создает достаточное трение между гайкой 9 и торцом порщня 1 для того, чтобы можно было снова навернуть гайку на

випт при вращении поршня относительно винта в случае замены изношенных колодок новыми.

Вместо антифрикционного покрытия на одной из граней,профиля резьбы винта и;ш гайки между одной парой сопряженных граней резьбы гайки и

винта может быть установлен вкладьпи из анти5

фрикционного материала, обеспечивающий некоторое осевое перемещение винта относительно гайки, необходимое при ручной (неавтоматической) регулировке устройства, при неизнощенных колодках.

Вариант исполнения, показанный на фиг. 3, отличается от варианта, показанного на фиг. 1, в основном меньшим количеством деталей, а также тем, что резьба защищена от попадания в нее тормозной жидкости. Гидравлический цилиндр на фиг. 3 содержит два расположенных один против другого поршня 25 и 26. Порщень 26 состоит из двух частей: гильзы 27 и обоймы 28, причем обойма 28 содержит кулачок 29 с роликами 30, через толкатель,31 взаимодействующий с винтом 32.

Поршень 25 имеет центральную часть 33, которая входит в отверстие 34 гильзы 27 и уплотняется в нем манжетой 35. Резьба 36, нарезанная на винте 32 и части 33 поршня 25, обладает такими же свойствами, что и резьба устройства, показанного на фиг. 1. Манжета 35 защищает резьбу 36 от попадания в нее тормозной жидкости.

Винт 32 снабжен фланцем 37, упирающимся в упорный подшипник 38. Пружина 39 расположена между шайбой 40 и подшипником 38. В этом варианте работа устройства аналоги ша работе устройства на фиг. 1 за тем исключением, что винт прижимается к толкателю пружиной, а не давлением жидкости, и при регулировании происходит вращение винта 32, а не поршня 25.

В варианте устройства, изображенном на фиг. 4, винт 41 взаимодействует с гайкой 42, уплотненной в отверстии 43 гильзы 44 с помощью уплотнительной манжеты 45. Достаточно сильная пружина 46 установлена между фланцем 47 гайки и кольцом 48, запрессованном в глухое отверстие 49 поршня 50.

При нормальной работе тормоза пружина 46 прижимает гайку к стенке 51 отверстия 49, и регулятор работает так же, как и в варианте, показанном на фиг. 3.

Однако при приложении к тормозу чрезмерной нагрузки давление тормозной жидкости на левый торец гайки 42 преодолевает усилие пружины 46, и гайка отходит от стенки 51, выбирая зазоры в резьбе, в результате чего регулировка становится невозможной и тормоз не может быть перерегулирован.

Во всех описанных вариантах- исполнения при включении механического привода, т.е. при повороте кулачка, усилие, включающее тормоз, действует через резьбу в направлении,, в котором она является самотормозящейся, чем исключается возможность регулирования шшны винтового механизма.

В варианте исполнеш1я на фиг. 5 и 6 устройство содержит два nojjuiHH 52 и 53, перемещающихся в отверстии 54 цилиндри 55, являюидегося корпусом тормоза. Порщень 52 иепосредствепно воздействует на тормозную ко.юдку (ire показа а),а порщеш 53

571202

f.

воздействует на противоположную колодку через скобу (не показана). перемещающуюся $ пазах корпуса. .Тормоз включается при подаче давления жидкости в пространство между поршнями. 5Вспомогательный механический привод содержит кулачок 56, установлен ый на роликах 57, расположе(тых в отверстии поршня 53. Усн;ше с кулачка передается на. поршень 52 через толкатель 58 и механизм регулирования, состоящий из

10 винта 59 и гайки 60, взаимно соединеннь(х резьбовым соединением 61. Винт з тлотнен в отверстии 62 53с помощью ушютнительной манжеты 63. Гайка 60 расположена в глухом отверстии 64 порщня 52. Пр окина 65 расположена между обоймой 66,

15 запрессова}пюй в отверстие 64, втулкой 67, прижимающей через роторный под1Ш1пник 68 гайку к стенке 69 порщвя 52.

В резьбовом соеданешп 61 (см. фиг. 6) обе грани 70 и 71 резьбы винта выполнега без

0 антифрикционного покрытия. Вместо этого в корпусе 72 гайки 60, выполненном из металла, расположен вкладыщ73 из антифрикционного материала, например фторрпласта. Вкладыш залит в металлическую обойму 74. Корпус гайки и вкладыш обрабатываются отдельно один от другого, и в них нарезается резьба, размеры которой допускают некоторое осевое смещение гайки относительно винта (ориентировочно - до 0,75 мм), После этого вкладыш вместе с обоймой 74 устанавливается в

0 отверстие 75 и поворачивается в нем так, чтобы уменьишлись осевые зазоры 76, 77 между винтом и гайкой (ориентировочно - до 0,5 мм) и чтобы при движении винпга вправо грань 70 винта, выбирая зазор 76, упиралась в грань 78 профиля резьбы

5 вкладыша, имеющую низкий коэффициент трения, а при движе1ши винта влево другая грат 71 профиля его резьбы, выбирая зазор 77, утшрала.сь в грань 79 профиля резьбы гайки, имеющую сравнительно высокий коэффициент .

0Вкладыш 73 фиксируют в таком положении

относительно корпуса гайки 72 путем раскернивания кромки 80 отверстия 75. Зазор 81 между гранью 70 резьбы винта и гранью резьбы гайки, а также зазор 82 между гранью 71 резьбь винта и

5 гранью нарезки вкладыша 73 выполняются несколько большими, чем зазоры 76 и 77 соответствешю.

Шаг и угол профиля резьбы 61 выбираются с учетом коэффициентов трения между поверх0 ностями резьбы винта и резьбы гайки и ее вкладыша 73 таким образом, что резьба является самотормозящейся, когда винт по отнощеш ю к гайке отжимается кулачком 56 влево, и не самотормозящейся, когда гайка отжимается пружиной 65 влево по отношегшю к винту. В результате этого устройство, показанное на фиг. 5, работает так же, как устройство, показанное на фиг. 1, г ричем пружина 65 выполняет те же функции, гго и тарельчатая пружина 17, а уплотни тельное кольцо 63 вытолпяет роль шайбы 1 1, препятствуя вращению

винта 59, когда гайка вручную навинчивается на винт путем вращения поршня 52 во время замены колодок.

При работе механического привода, показанного ,на фиг. 5, усилие, включающее тормоз, передается через резьбу в том направлении, при котором она является самотормозящейся, и поэтому регулирование становится невозможным. В этом случае нагружается металлический корпус гайки, а не вкдадыщ 73, изготовленный из сравнительно малопрочного материала.

Во всех вариантах исполнения резьба вьшолнена достаточно прочной, чтобы воспринимать осевые силы, возникающие при механическом включении тормоза, для чего угол профиля резьбы выбирается сравнительно небольшим, порядка 30° или меньше, и симметричным, так чтобы возникающие в резьбе радиальные сипы не могли привести к разрьюу гайки.

Формула изобретения

1. Устройство для автоматической регулировки зазоров тормоза для транспортного средства, содержащего гидравлический цилиндр с оппозитными поршнями и вспомогательный механический привод, взаимодействующие с элементом механического привода и одним из поршней цилиндра и содержащие две детали, взаимно связанные резьбовым соединением, выполненным самотормозящимся в одном направлении и несамотормозящимся ходовым в противоположном направлении, и при отноштельном вращении вызьшаюпдае изменение взаимного положения поршней, отличающееся тем, что, с целью уменьшеьшя радиальных усилий в резьбе, профиль резьбы выполнен равнобочным, с относительно небольшими углами наклона боковых граней и коэффициентом трения между одной гранью профиля резьбы одной из деталей и взаимодействующей с нею гранью профиля резьбы второй детали меньшим, чем коэффициент трения

между второй гранью профиля резьбы первой детали и взаимодействующей с нею гранью профиля резьбы второй детали.

2.Устройство по п. 1, отличающееся тем, что- одна из граней профиля резьбы одной из

резьбовых деталей выполнена с антифрикционным покрытием.

3.Устройство по п. 1, отличающееся тем, что между одной из граней профиля резьбы одной

детали и взаимодействующей с нею гранью профиля резьбы второй детали установлен вкладыш из антифрикционного материала.

4.Устройство по п. 1,о т л и ча ю щ е е с ятем, что одна из резьбовых деталей вьшолнена составной

из корпуса с относительно высоким коэффициентом трения и антифрикционного вкладыша, имеющих - резьбы одинакового профиля, гюреходящие одна в другую с некоторым угловым смещением одна относительно другой.

5. Устройство по пп. 1, отличающееся

тем, что, с целью обеспечения ручного управле1шя тормозом одна из резьбовых деталей вьшолнена взаимодействующей с одним из поршней или элементом механического привода с помощью упорного шарикоподшипника, нагруженного усилием тарельчатой пружины, а вторая резьбовая деталь зафиксирована от проворота.

6. Устройство по пп. 1 -3, отличающееся тем, что, с целью упарощения конструкции и защиты

резьбового соединения от тормозной жидкости, одна из резьбовых деталей вьшолнена за одно целое с одним из поршней, телескопически взаимодействующим со вторым поршнем и уплотненным относительно него манжетой.

7- Устройство по пп. 1-3, отличающееся

тем что, с целью предотвращения перерегулирования тормоза, одна из резьбовых деталей в направлении, противоположном направлению давления на нее тормозной жидкости, подвержеш усилию достаточно сильной пружины, прижимающей ее к днищу одного из поршней и сжимающейся при определенной величине давления жидкости. 21 /J 18

1Рш. 1 5 6

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЛАВНЫЙ ЦИЛИНДР ТАНДЕМНОГО ТИПА | 1991 |

|

RU2021929C1 |

| Гидравлический домкрат | 1980 |

|

SU931697A1 |

| Тормозной блок дискового тормоза железнодорожного транспортного средства | 2019 |

|

RU2780499C2 |

| Привод тянущего типа для тормоза транспортного средства | 1975 |

|

SU869550A3 |

| МУФТА-ТОРМОЗ | 2002 |

|

RU2235232C2 |

| Предварительно-напряженная прокатная клеть | 1984 |

|

SU1186302A1 |

| МУФТА-ТОРМОЗ | 2006 |

|

RU2321784C1 |

| ТОРМОЗНОЙ ЦИЛИНДР ТРАНСПОРТНОГО СРЕДСТВА | 2017 |

|

RU2654878C1 |

| МУФТА-ТОРМОЗ | 1999 |

|

RU2152545C1 |

| МУФТА-ТОРМОЗ | 2004 |

|

RU2274782C1 |

23 24 22 / 20 3 19

(Риг.2 J4- 39 3729 47 9 I III 6 50 д 9ш. J 30 1 игЛ

Авторы

Даты

1977-08-30—Публикация

1967-12-20—Подача