Изобретение относится к производству силикатных материалов, в частности синтетического цеолита, и может быть использовано для производства сорбентов и катализаторов.

Известен способ получения синтетических кристаллических алюмосиликатов (цеолитов) путем смешивания в водно-щелочной среде SiO2 и Al2O3 или их гидратов, или силикатов щелочных металлов и алюминатов щелочных металлов, минерализаторов и при необходимости затравки при следующих мольных отношенияx: SiO2/Al2O3=15-40, ОН-/SiO2=0,1-0,2, Н2О/SiO2=20-60. В качестве исходных материалов для получения цеолитов используют SiO2и Al2O3 или их гидратированные производные, или силикаты и алюминаты щелочных металлов и минеральные кислоты. Предпочтительно использовать более дешевые исходные материалы, такие как жидкое натриевое стекло, соли натрия и алюминия и серную кислоту. После смещения исходных материалов осуществляют гидротермическую кристаллизацию, которую проводят при температуре выше 100°C (предпочтительно 185°С) в течение 1-100 часов (предпочтительно 24 часа) (Патент RU 2066675; МПК B01J 20/18, B01J 29/06, B01J 29/70, C01B 9/00, 01B39/02, C01B 39/36, C01B 39/46; 1996 год).

Однако недостатками известного способа являются его длительность, а также необходимость использования минерализаторов, а в некоторых случаях затравки.

Известен способ получения синтетического цеолита, в котором для получения цеолита используется каолин, белая сажа, древесная мука, раствор натриевой щелочи. В смеситель загружают каолин, добавляют белую сажу и древесную муку. Смесь перемешивают и добавляют раствор гидроксида натрия. Смесь снова перемешивают до образования пластичной массы, массу формуют в гранулы и сушат при температуре 120°С 4 часа, прокаливают при 620°С 2 часа. Аморфные прокаленне гранулы заливают раствором гидроксида натрия с концентрацией 120 г/л. Смесь выдерживают 12 часов при 20°С, затем температуру повышают до 90°С и выдерживают при этой температуре 36 часов. Полученный цеолит отмывают от избыточной щелочи и сушат при 120°С 4 часа. (Патент RU 2218303, МПК C01B 39/14, 2003 год).

Недостатком способа является многостадийность, необходимы предварительные подготовительные процессы и большие временные затраты(более 50 часов), большой расход натрия.

Известен способ получения синтетических цеолитов NaA или NaX, включающий приготовление растворов метасиликата натрия и алюмината натрия, добавление в растворы аминосодержащего соединения из ряда: триэтаноламин, полиэтиленполиамин или м-фенилендиамин, приготовление геля путем

смешивания полученных растворов. Полученный гель смешивают с диметилсульфоксидом и проводят гидротермальную кристаллизацию при температуре 70-100°С в течение 1-2-х недель (Патент RU 2452688; МПК C01B 39/20, C01B 39/16; 2012 год).

Однако недостатками способа являются его длительность и использование большого количества органических соединений, что нежелательно с точки зрения экологии.

Известен способ получения синтетического цеолита с использованием реакционной смеси на основе алюмината натрия, гидроксида натрия, силикагеля, темплата гексаметиленимина и воды с соотношениями компонентов SiO2/Al2O3 от 30 до 50, Na2O/SiO2 от 0,04 до 0,07, гексаметиленимин/SiO2 от 0,4 до 0,5, H2O/SiO2 от 15 до 25, химической активации реакционной смеси при комнатной температуре и перемешивании в течение 12-16 часов, ультразвуковой активации реакционной смеси в ультразвуковой ванне при комнатной температуре и кристаллизации реакционной смеси в гидротермальных условиях при температуре 130-150°С в течение 48-72 ч при перемешивании (Патент RU 2740381; МПК B01J 29/04, C01B 39/20; 2021 год).

Однако недостатками известного способа являются его многостадийность и длительность.

Наиболее близким по технической сущности к предлагаемому способу является способ получения синтетического цеолита с использованием жидкого натриевого стекла, спиртовой фракции, водного нитрата алюминия, "затравки" высококремнеземного цеолита и раствора азотной кислоты. Полученную исходную смесь загружают в автоклавы из нержавеющей стали, нагревают до 175-189°C и выдерживают при этой температуре 2-7 суток, затем охлаждают до комнатной температуры. Синтезированный продукт промывают водой, сушат при 110°С в течение 4-8 часов и прокаливают при 550-600°C 8-12 часов. (Патент RU 2313486, МПК C01B 39/48, 2007 год) (прототип).

Недостатком известного способа является длительный процесс производства (от 2 до 7 суток), использование в процессе органической составляющей, азотной кислоты и нитратов, что увеличивает экологическую нагрузку.

Таким образом, перед авторами стояла задача разработать способ получения синтетического алюмосиликатного цеолита, позволяющий упростить процесс получения и значительно сократить его длительность.

Поставленная задача решена в предлагаемом способе получения синтетического алюмосиликатного цеолита, включающем гидротермальную обработку исходной смеси, содержащей источник оксида алюминия, источник оксида натрия, жидкое натриевое стекло, в котором исходная смесь содержит в качестве источника оксида алюминия и в качестве источника оксида натрия оборотный раствор глиноземного производства и дополнительно оксид кальция (известь) при следующем соотношении компонентов, масс.%: оборотный раствор глиноземного производства 94÷95,2; жидкое натриевое стекло 1,6÷2,2; оксид кальция 3,2÷3,8.

В настоящее время из патентной и научно-технической литературы не известен способ получения синтетического алюмосиликатного цеолита с использованием в качестве компонента исходного сырья оборотного раствора глиноземного производства в заявленных пределах соотношения компонентов.

В ходе исследований, проведенных авторами, было установлено, что ускорение химических реакций между компонентами реакционной смеси, то есть, как следствие, снижение длительности процесса, возможно при использовании соединения, имеющего высокую химическую активность. В качестве такого соединения авторами предлагается оксид кальция (известь), имеющий высокую химическая активность, что обусловливает его практически мгновенное взаимодействие с другими компонентами смеси. При этом использование оборотного раствора, содержащего алюминий и натрий в ионной форме, способствует также ускорению взаимодействия. С учетом химического сродства кальция к кремнию обеспечивается и взаимодействие ионов кальция и кремния при использовании в качестве источника кремния жидкого стекла. В процессе синтеза оксид кальция ввиду своей высокой химической активности вступает в реакцию с кремнием и алюминием в растворе с образованием сложных соединений (алюмосиликатов натрия и кальция): CaO+NaAlO2+Na2SiO3+H2O→CaO∙Al2O3∙SiO2∙H2O+NaOH; NaAlO2+Na2SiO3+H2O→Na2O∙Al2O3∙SiO2∙H2O. При этом значительно сокращается время прохождения процесса (1-3 часа). Предложенное содержание компонентов исходной смеси является существенным фактором проведения процесса. Введение оксида кальция, используемого в качестве активной химической затравки, менее 3,2 масс.% не способствует значительному ускорению процесса, а в растворе останется избыточный кремний и алюминий, а увеличение содержания оксида кальция более 3,8 масс.% нецелесообразно, так как при увеличении дозировки для образования цеолита будет недостаточно кремния в растворе, а активный кальций останется в твердой фазе в виде гидроксида кальция. Жидкое стекло служит источником кремния и натрия. При увеличении дозировки жидкого стекла более 2,2 масс.% оксид кремния окажется в избытке и останется в растворе. При снижении дозировки жидкого стекла менее 1,6 масс.% будет недостаточно кремния для образования твердого осадка, что снизит выход цеолита. При снижении содержания оборотного раствора менее 94 масс.% для образования цеолита будет недостаточно алюминия, что в целом снизит выход цеолита. При увеличении содержания оборотного раствора более 95,2 масс.% в растворе останется избыточный алюминий и увеличатся материальные потоки.

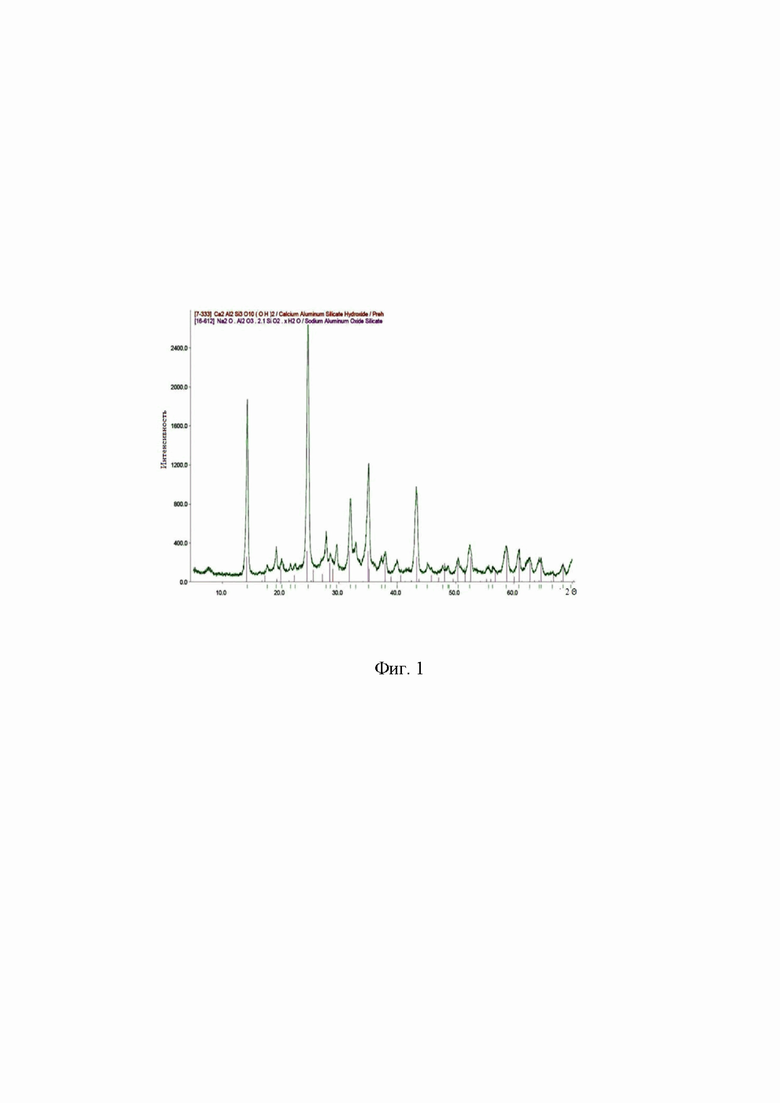

На фиг.1 изображены результаты рентгенофазового анализа полученного продукта (цеолита).

Предлагаемый способ может быть осуществлен следующим образом. Берут оборотный раствор глиноземного производства состава: Al2O3-120 г/л, Na2O-300 г/л, жидкое натриевое стекло, кристаллический порошка извести СаО при следующем соотношении компонентов, масс.%: оборотный раствор глиноземного производства 94÷95,2; жидкое натриевое стекло 1,6÷2,2; оксид кальция 3,2÷3,8; помещают в автоклавную установку (Parr 4560, США, объемом 450 см3, скорость перемешивания 100 об/мин). Автоклавную обработку проводят при температуре 250°С, давлении 27 атм. в течение 1-3 часа. Далее полученную пульпу охлаждают, фильтруют, отделяют осадок, а раствор возвращают на переработку. Полученный продукт представляет собой белый порошок, по данным рентгенофазового анализа (РФА)(Фиг.1) представляет собой смесь фаз гидроалюмосиликата натрия и кальция (алюмосиликатный цеолит натрия и кальция).

Предлагаемый способ получения цеолита натрия и кальция иллюстрируется следующими примерами.

Пример 1. Берут 200 мл (300 г) оборотного раствора глиноземного производства состава: Al2O3 - 120 г/л, Na2O - 300 г/л, 5 г жидкого стекла (ГОСТ 13078-81 Стекло натриевое жидкое (массовая доля диоксида кремния, % - 24,8-34,0, массовая доля оксида железа и оксида алюминия, %, не более - 0,30, массовая доля оксида кальция, %, не более - 0,20, массовая доля серного ангидрида, %, не более - 0,15, массовая доля оксида натрия, % - 8,0-12,2, силикатный модуль-2,7-3,4)), 10 г порошка извести СаО, что соответствует соотношению, масс.%: оборотный раствор - 95,2, жидкое стекло - 1,6, оксид кальция - 3,2.

Помещают в автоклавную установку (Parr 4560, США, объемом 450 см3, скорость перемешивания 100 об/мин). Автоклавную обработку проводят при температуре 250°С, давлении 27 МПа в течение 1 часа. Далее полученную пульпу охлаждают, фильтруют, отделяют осадок, а раствор возвращают на переработку. Полученный осадок представляет собой белый порошок алюмосиликата натрия (~10%) и кальция(~90%) состава Na2O∙Al2O3∙2,1SiO2∙H2O, CaAl2Si3O10(OH)2, что подтверждено рентгенофазовым анализом (РФА)(Фиг.1) Размер частиц не более 1 мкм.

Пример 2.. Берут 200 мл (300 г) оборотного раствора состава: Al2O3 - 120 г/л, Na2O - 300 г/л, 7 г жидкого стекла (ГОСТ 13078-81 Стекло натриевое жидкое (массовая доля диоксида кремния, % - 24,8-34,0, массовая доля оксида железа и оксида алюминия, %, не более - 0,30, массовая доля оксида кальция, %, не более - 0,20, массовая доля серного ангидрида, %, не более - 0,15, массовая доля оксида натрия, % - 8,0-12,2, силикатный модуль-2,7-3,4)), 12 г порошка извести СаО, что соответствует соотношению, масс.%: оборотный раствор - 94, жидкое стекло - 2,2, оксид кальция - 3,8.

Помещают в автоклавную установку (Parr 4560, США, объемом 450 см3, скорость перемешивания 100 об/мин). Автоклавную обработку проводят при температуре 250°С, давлении 27 МПа в течение 3 часов. Далее полученную пульпу охлаждают, фильтруют, отделяют осадок, а раствор возвращают на переработку. Полученный осадок представляет собой белый порошок алюмосиликата натрия (~5%) и кальция(~95%) состава Na2O∙Al2O3∙2,1SiO2∙H2O, CaAl2Si3O10(OH)2, что подтверждено рентгено-фазовым анализом (РФА). Размер частиц не более 1 мкм.

Таким образом, авторами предлагается способ получения синтетических алюмосиликатных цеолитов кальция и натрия (цеолитов) с использованием оборотных растворов глиноземного производства, позволяющий значительно сократить и упростить процесс получения. При этом способ позволяет использовать «грязные» по кремнию оборотные растворы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетического цеолита | 2022 |

|

RU2787819C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЦЕОЛИТА ТИПА NaA | 2023 |

|

RU2823302C1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2014 |

|

RU2585648C2 |

| КОЛЛОИДНЫЙ АЛЮМОСИЛИКАТ | 2011 |

|

RU2466933C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТА НАТРИЯ | 1992 |

|

RU2044689C1 |

| ВЫСОКОКРЕМНЕЗЕМНЫЙ ЦЕОЛИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2313487C1 |

| Способ извлечения оксида алюминия из отходов глиноземного производства | 2018 |

|

RU2687470C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ОКСИДА АЛЮМИНИЯ ИЗ КРАСНОГО ШЛАМА | 2013 |

|

RU2561417C2 |

| СИНТЕТИЧЕСКИЙ ЦЕОЛИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2313486C1 |

| СИНТЕТИЧЕСКИЙ ЦЕОЛИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2313488C1 |

Изобретение относится к производству силикатных материалов, в частности синтетического цеолита, и может быть использовано для производства сорбентов и катализаторов. Способ получения синтетического алюмосиликатного цеолита включает гидротермальную обработку исходной смеси, которая содержит источник оксида алюминия, источник оксида натрия, жидкое натриевое стекло, оксид кальция (известь). В качестве источника оксида алюминия и в качестве источника оксида натрия исходная смесь содержит оборотный раствор глиноземного производства. При этом исходная смесь имеет следующее соотношение компонентов, масс.%: оборотный раствор глиноземного производства 94-95,2; жидкое натриевое стекло 1,6-2,2; оксид кальция 3,2-3,8. Технический результат изобретения заключается в разработке способа получения синтетического алюмосиликатного цеолита, позволяющего упростить процесс получения и значительно сократить его длительность. 1 ил., 2 пр.

Способ получения синтетического алюмосиликатного цеолита, включающий гидротермальную обработку исходной смеси, содержащей источник оксида алюминия, источник оксида натрия, жидкое натриевое стекло, отличающийся тем, что исходная смесь содержит в качестве источника оксида алюминия и в качестве источника оксида натрия оборотный раствор глиноземного производства и дополнительно оксид кальция (известь) при следующем соотношении компонентов, масс.%: оборотный раствор глиноземного производства 94-95,2; жидкое натриевое стекло 1,6-2,2; оксид кальция 3,2-3,8.

| СИНТЕТИЧЕСКИЙ ЦЕОЛИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2313486C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА И СОРБЕНТ | 1993 |

|

RU2097124C1 |

| ВЫСОКОКРЕМНЕЗЕМНЫЙ ЦЕОЛИТ AEI | 2017 |

|

RU2746017C2 |

| US 8809216 B2, 19.08.2014 | |||

| И | |||

| В | |||

| Логинова и др | |||

| ПРОИЗВОДСТВО ГЛИНОЗЕМА И ЭКОНОМИЧЕСКИЕ РАСЧЕТЫ В ЦВЕТНОЙ МЕТАЛЛУРГИИ | |||

| Екатеринбург: Издательство УМЦ УПИ, 2016, С | |||

| Прибор для измерения угла наклона | 1921 |

|

SU253A1 |

Авторы

Даты

2022-10-04—Публикация

2022-01-26—Подача