Изобретение относится к способам получения синтетического цеолита типа NaA, применяемого в химической, нефтехемической и нефтеперерабатывающей промышленностях в качестве добавки к синтетическим моющим средствам для снижения жесткости технологической воды.

Известен способ получения микросферического цеолита типа A высокой фазовой чистоты (патент РФ № 2336229, опубл. 20.10.2008), где в водную суспензию каолина вводят растворы силиката натрия и подкисленного сульфата алюминия и вводят порошкообразный цеолит NaA с размером кристаллов 0,5-2,0 мкм в количестве 5-10 мас.%, считая на суммарную массу каолина и образующегося синтетического алюмосиликата. Водородный показатель (рН) приготовленной суспензии составляет 9,5-10,5. Количество каолина в смеси - 75-85 мас.%. Количество образующегося синтетического алюмосиликата в смеси - 15-25 мас.%. Суспензию подвергают распылительной сушке в потоке дымовых газов при температуре 350°С, прокаливают в «кипящем» слое при температуре 600°С, прокаленные гранулы кристаллизуют в щелочном алюминатном растворе, отмывают водой от избытка щелочи и высушивают.

Недостатком данного способа является проведение процессов распылительной сушки исходной суспензии и последующей прокалки полученных гранул в «кипящем» слое при 600°С, которые увеличивают материальные и энергетические затраты на проведение многостадийного процесса. Кроме того, отсутствуют данные, касающиеся состава исходного каолина и его предварительной обработки.

Известен способ получения синтетического гранулированного цеолита типа А (патент РФ № 2586695, опубл. 10.06.2016), который включает смешение исходных компонентов: прокаленного каолина и твердого гидроксида натрия в массовом соотношении 1:(0,25-0,35), оксида алюминия в массовом соотношении прокаленный каолин:оксид алюминия 1:(0,046-0,23), воду в соотношении Т:Ж равном 1:(1,5-2,5), а также временной технологической связки, в качестве которой используют модифицированный крахмал в количестве 3-7 мас.%, обработку полученной суспензии в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 20±1,5 мкм в течение 5-15 мин и фильтрование до остаточной влажности 20-22 мас.%, формование гранул из полученной массы, их сушку и термоактивацию при температуре 500-700°C в течение 2-6 ч, гидротермальную кристаллизацию гранул в одну стадию в растворе гидроксида натрия при температуре 70-90°C и при соотношении твердой и жидкой фаз равном 1:(2,2-2,8), их промывку и сушку.

Недостатком данного способа является длительность процесса термоактивации сформованных гранул при 500-700°С перед проведением процесса кристаллизации.

Известен способ получения цеолита типа NaA в качестве детергента (патент РФ №2603800, опубл. 27.11.2016), в соответствии с которым готовят раствор гидроксида натрия, нагревают его до температуры 100°C и перемешивают, каолин прокаливают для перехода в метакаолин, метакаолин суспендируют в воде и добавляют полученную суспензию к раствору гидроксида натрия при перемешивании и выдерживании в течение 3-9 ч при температуре 90-150°С для получения цеолита типа NaA, при этом синтез цеолита типа NaA проводят в щелочном растворе концентрацией 1,1-4,8 моль/л при мольном соотношении метакаолина к гидроксиду натрия 1:(3-7), при соотношении объема щелочного раствора к массе метакаолина не менее 5, после синтеза полученный цеолит фильтруют, промывают и сушат.

Недостатком данного способа является обязательная термоактивация исходного каолина для его перевода в метакаолин и длительность процесса кристаллизации цеолита типа NaA.

Известен способ получения синтетического цеолита (патент РФ № 2787819, опубл. 12.01.2023), который включает автоклавную обработку исходного раствора, содержащего алюминатный раствор глиноземного производства, фильтрацию и сушку полученного продукта. В качестве алюминатного раствора глиноземного производства используют алюминатный раствор, полученный из бокситов по схеме Байера. Исходный раствор дополнительно содержит жидкое натриевое стекло и известь, отожженную при температуре 1200-1400°C, при следующем соотношении компонентов (мас.%): алюминатный раствор, полученный из бокситов по схеме Байера, 76,92-86,2; жидкое натриевое стекло 6,9-12,82; известь, отожженная при температуре 1200-1400°C, 6,9-10,26. Автоклавную обработку осуществляют при температуре 160-170°С, при давлении 5,0-6,1 атм со скоростью перемешивания 100-110 об/мин в течение 3-6 часов.

Недостатком данного способа является проведение автоклавной обработки исходного раствора при повышенных давлении и температуре в течение длительного времени, что усложняет технологический процесс и повышает энергетические затраты.

Известен способ получения цеолита-А, пригодного в качестве детергентной модифицирующей добавки (патент РФ № 2248939, опубл. 27.03.2005), рассматриваемый в качестве прототипа. Способ включает проведение следующих стадий: разбавление щелочного раствора алюмината натрия, полученного в виде насыщенного щелочного раствора методом Байера и имеющего концентрацию оксида алюминия, по меньшей мере, 140 г/л и молярное отношение Al2О3-Na2О, доведенное до 0,5±0,01; тщательное перемешивание щелочи, воды и силиката натрия для получения смеси с молярными отношениями SiO2-Na2O в пределах 1,25-1,66 и H2О-Na2О в пределах 15-45; дозированное добавление горячего раствора алюмината натрия при температуре 50-60°С к раствору силиката натрия при температуре окружающей среды при непрерывным перемешивании для получения смеси для синтеза/кристаллизационного раствора с молярными отношениями: SiO2-Al2O3 в пределах 1,6-2,0 и Н2О-Na2О в пределах 30-40; нагревание кристаллизационного раствора при температуре в пределах от температуры окружающей среды до 95°С в течение периода времени 45-75 минут при непрерывном перемешивании; извлечение цеолита-А фильтрацией и промывку с последующей сушкой и распылением.

Недостатком способа является сложность контроля точного мольного отношения Al2O3-Na2O щелочного алюминатного раствора равного 0,5±0,01, а также использование химических реагентов с высокой стоимостью, а именно силиката натрия.

Техническим результатом является получение синтетического цеолита типа NaA.

Технический результат достигается тем, что готовят алюмосиликатный гель с молярными соотношениями SiO2/Al2O3 от 1,4 до 1,8, Na2O/Al2O3 от 4,0 до 4,5 и H2O/SiO2 от 30 до 50, для этого к жидкому стеклу на основе кремнегеля и алюминатному раствору добавляют дистиллированную воду и подогревают каждый раствор на водяной бане до не менее 50°С, к горячему силикатному раствору добавляют подогретый алюминатный раствор и выдерживают в течение не менее 10 минут при интенсивном перемешивании и температуре не менее 50°С, процесс кристаллизации ведут при температуре от 95 до 100°С и времени от 60 до 90 минут, полученную смесь отфильтровывают с получением твердой фазы цеолита типа NaA и жидкой фазы маточного раствора, которую отправляют на начальный этап для получения алюмосиликатного геля, твердую фазу цеолит типа NaA промывают дистиллированной водой, которая подогретой до не менее 90°С, до нейтральных значений рН промывных вод, сушат при комнатной температуре, а затем сушат в сушильном шкафу не менее 3 часов при температуре от 100 до 105°С.

Способ получения жидкого стекла поясняется следующими фигурами:

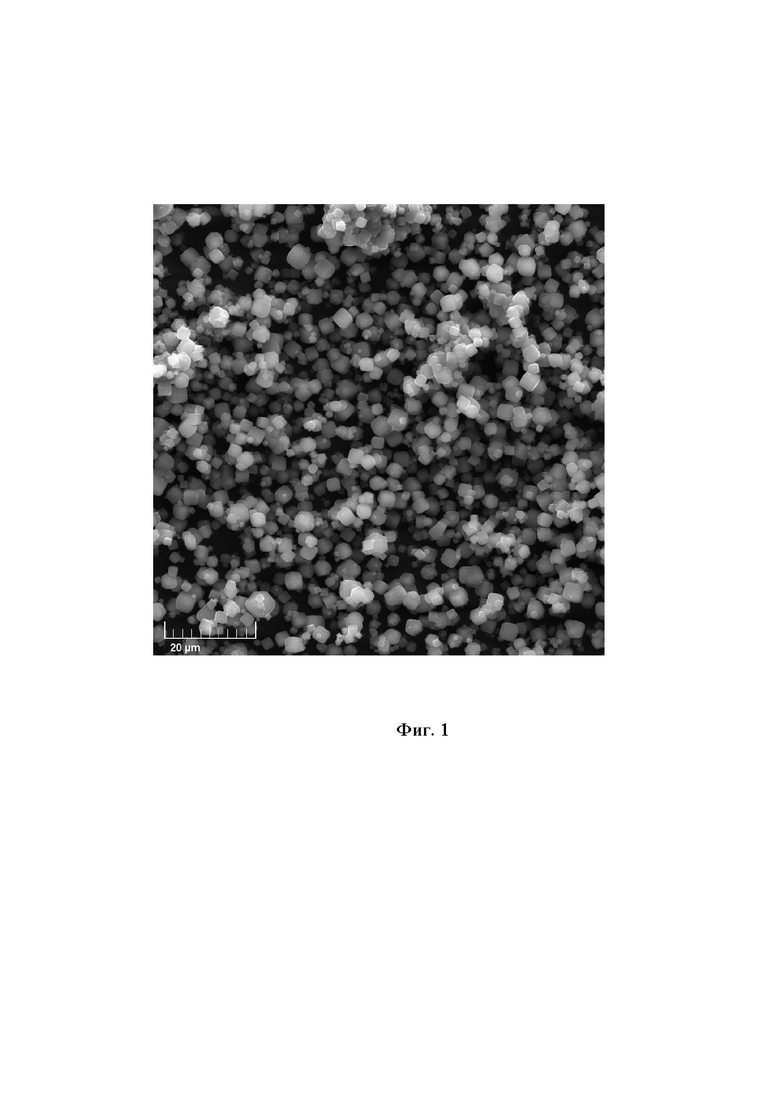

фиг. 1 – Морфология полученного образца при SiO2/Al2O3 = 1,8; Na2O/Al2O3 = 4,0; H2O/SiO2 = 50

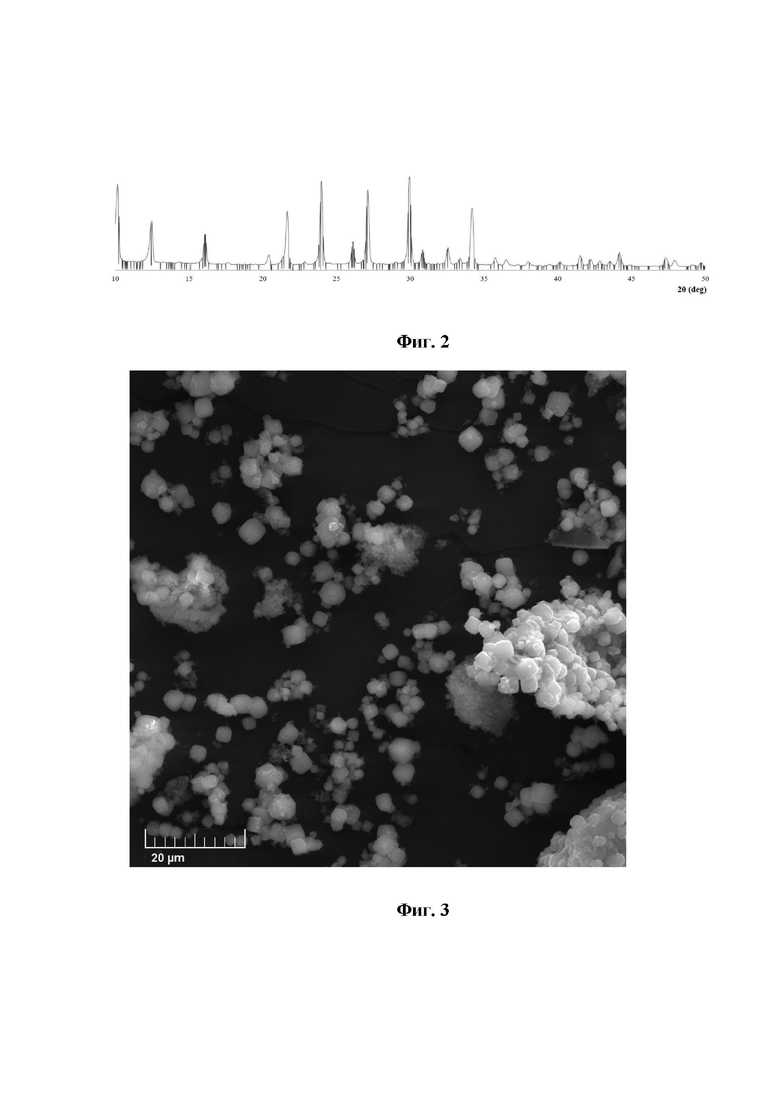

фиг. 2 – Рентгенограмма полученного образца при SiO2/Al2O3 = 1,8; Na2O/Al2O3 = 4,0; H2O/SiO2 = 50

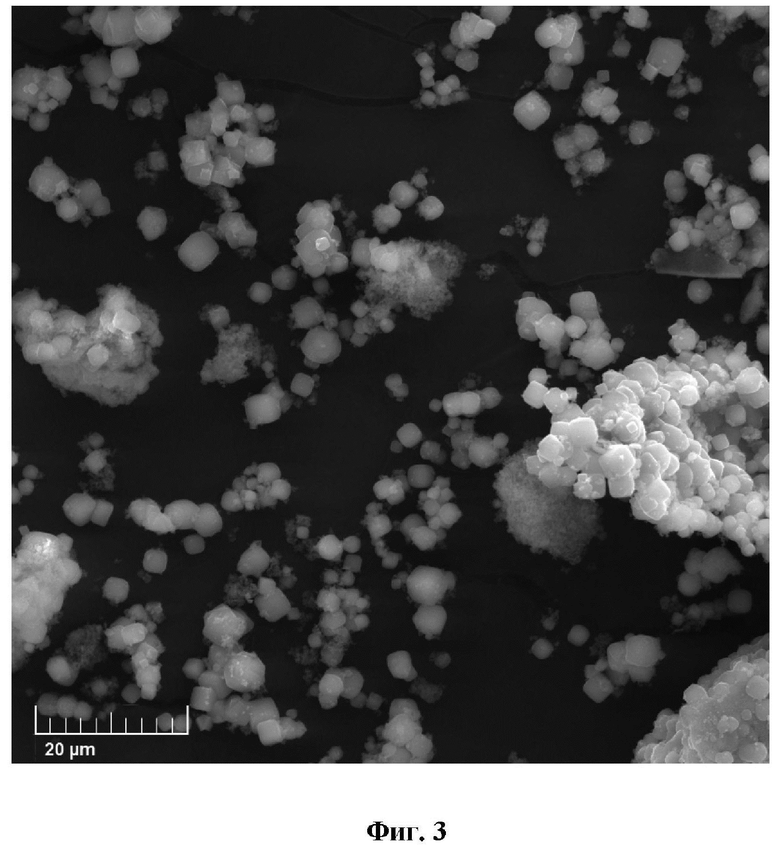

фиг. 3 - Морфология полученного образца при SiO2/Al2O3 = 1,9; Na2O/Al2O3 = 4,0; H2O/SiO2 = 50

Способ осуществляется следующим образом.

Готовят алюмосиликатный гель с молярными соотношениями: от 1,4 до 1,8 SiO2/Al2O3; от 4,0 до 4,5 Na2O/Al2O3; от 30 до 50 H2O/SiO2. Для этого к жидкому стеклу на основе кремнегеля с концентрацией SiO2 от 240 до 270 г/дм3 и Na2O от 80 до 95 г/дм3 и алюминатному раствору с концентрацией A2O3 от 270 до 290 г/дм3 и Na2O от 295 до 320 г/дм3добавляют дистиллированную воду и подогревают каждый раствор на водяной бане до не менее 50°С. К горячему силикатному раствору добавляют подогретый алюминатный раствор и выдерживают в течение более 10 минут при интенсивном перемешивании и температуре не менее 50°С. Алюмосиликатный гель переливают в монореактор, подогревают от 95 до 100°С и выдерживают от 60 до 90 минут при заданной температуре и постоянном перемешивании. По завершении процесса кристаллизации реактор охлаждают до комнатной температуры, а полученную смесь отфильтровывают под вакуумом от 95 до 100 кПа с получением твердой фазы цеолита типа NaA и жидкой фазы маточного раствора. Жидкую фазу используют повторно для получения алюмосиликатного геля. Твердую фазу, представляющую собой цеолит типа NaA, промывают дистиллированной водой, подогретой до не менее 90°С, до значения рН промывных вод в диапазоне от 7 до 8 по индикаторной бумаге. Промытый осадок оставляют сушиться при комнатной температуре в течение 24 часов, после чего сушат в сушильном шкафу не менее 3 часов при температуре от 100 до 105°С. Готовый продукт представляет собой синтетический цеолит типа NaA.

Способ поясняется следующими примерами.

Морфологическая картина полученных образцов исследована с помощью сканирующего-электронного микроскопа TESCAN Vega 3. Изображение образца электронного микроскопа было получено со вторичных электронов (SE) в режиме сканирования разрешения, HV – 20 кВ. Установление фазового состава полученных образцов определяли методом порошковой рентгеновской дифракции. Присутствие фазы цеолита типа NaA в образцах определяли за счет наличия характерных пиков на рентгенограммах в соответствующих углах дифракции (2θ).

Пример 1. Готовят алюмосиликатный гель с молярными соотношениями: SiO2/Al2O3 = 1,4; Na2O/Al2O3 = 4,0; H2O/SiO2 = 50. Для этого к жидкому стеклу на основе кремнегеля и алюминатному раствору добавляют дистиллированную воду и подогревают каждый раствор на водяной бане до не менее 50°С. К горячему силикатному раствору добавляют подогретый алюминатный раствор и выдерживают в течение не менее 10 минут при интенсивном перемешивании и температуре не менее 50°С. Алюмосиликатный гель переливают в монореактор, подогревают до 95°С и выдерживают 60 минут при заданной температуре и постоянном перемешивании. По завершении процесса кристаллизации реактор охлаждают до комнатной температуры, а полученную смесь отфильтровывают под вакуумом для отделения осадка от маточного раствора. Жидкую фазу используют повторно для получения алюмосиликатного геля. Твердую фазу, представляющую собой цеолит типа NaA, промывают дистиллированной водой, подогретой до не менее 90°С, до значения рН промывных вод в диапазоне от 7 до 8 по индикаторной бумаге. Полученный осадок оставляют сушиться при комнатной температуре в течение 24 часов, после чего сушат не менее 3 часов при температуре от 100 до 105°С. Полученный образец представляет собой синтетический цеолит типа NaA. Результаты синтеза цеолитов типа NaA представлены в таблице 1.

Пример 2. Готовят алюмосиликатный гель с молярными соотношениями: SiO2/Al2O3 = 1,5; Na2O/Al2O3 = 4,0; H2O/SiO2 = 50. Для этого к жидкому стеклу на основе кремнегеля и алюминатному раствору добавляют дистиллированную воду и подогревают каждый раствор на водяной бане до не менее 50°С. К горячему силикатному раствору добавляют подогретый алюминатный раствор и выдерживают в течение не менее 10 минут при интенсивном перемешивании и температуре не менее 50°С. Алюмосиликатный гель переливают в монореактор, подогревают до 95°С и выдерживают 60 минут при заданной температуре и постоянном перемешивании. По завершении процесса кристаллизации реактор охлаждают до комнатной температуры, а полученную смесь отфильтровывают под вакуумом для отделения осадка от маточного раствора. Жидкую фазу используют повторно для получения алюмосиликатного геля. Твердую фазу, представляющую собой цеолит типа NaA, промывают дистиллированной водой, подогретой до не менее 90°С, до значения рН промывных вод в диапазоне от 7 до 8 по индикаторной бумаге. Полученный осадок оставляют сушиться при комнатной температуре в течение 24 часов, после чего сушат не менее 3 часов при температуре от 100 до 105°С. Полученный образец представляет собой синтетический цеолит типа NaA. Результаты синтеза цеолитов типа NaA представлены в таблице 1.

Пример 3. Готовят алюмосиликатный гель с молярными соотношениями: SiO2/Al2O3 = 1,6; Na2O/Al2O3 = 4,0; H2O/SiO2 = 50. Для этого к жидкому стеклу на основе кремнегеля и алюминатному раствору добавляют дистиллированную воду и подогревают каждый раствор на водяной бане до не менее 50°С. К горячему силикатному раствору добавляют подогретый алюминатный раствор и выдерживают в течение не менее 10 минут при интенсивном перемешивании и температуре не менее 50°С. Алюмосиликатный гель переливают в монореактор, подогревают до 95°С и выдерживают 60 минут при заданной температуре и постоянном перемешивании. По завершении процесса кристаллизации реактор охлаждают до комнатной температуры, а полученную смесь отфильтровывают под вакуумом для отделения осадка от маточного раствора. Жидкую фазу используют повторно для получения алюмосиликатного геля. Твердую фазу, представляющую собой цеолит типа NaA, промывают дистиллированной водой, подогретой до не менее 90°С, до значения рН промывных вод в диапазоне от 7 до 8 по индикаторной бумаге. Полученный осадок оставляют сушиться при комнатной температуре в течение 24 часов, после чего сушат не менее 3 часов при температуре от 100 до 105°С. Полученный образец представляет собой синтетический цеолит типа NaA. Результаты синтеза цеолитов типа NaA представлены в таблице 1.

Пример 4. Готовят алюмосиликатный гель с молярными соотношениями: SiO2/Al2O3 = 1,7; Na2O/Al2O3 = 4,0; H2O/SiO2 = 50. Для этого к жидкому стеклу на основе кремнегеля и алюминатному раствору добавляют дистиллированную воду и подогревают каждый раствор на водяной бане до не менее 50°С. К горячему силикатному раствору добавляют подогретый алюминатный раствор и выдерживают в течение не менее 10 минут при интенсивном перемешивании и температуре не менее 50°С. Алюмосиликатный гель переливают в монореактор, подогревают до 95°С и выдерживают 60 минут при заданной температуре и постоянном перемешивании. По завершении процесса кристаллизации реактор охлаждают до комнатной температуры, а полученную смесь отфильтровывают под вакуумом для отделения осадка от маточного раствора. Жидкую фазу используют повторно для получения алюмосиликатного геля. Твердую фазу, представляющую собой цеолит типа NaA, промывают дистиллированной водой, подогретой до не менее 90°С, до значения рН промывных вод в диапазоне от 7 до 8 по индикаторной бумаге. Полученный осадок оставляют сушиться при комнатной температуре в течение 24 часов, после чего сушат не менее 3 часов при температуре от 100 до 105°С. Полученный образец представляет собой синтетический цеолит типа NaA. Результаты синтеза цеолитов типа NaA представлены в таблице 1.

Пример 5. Готовят алюмосиликатный гель с молярными соотношениями: SiO2/Al2O3 = 1,8; Na2O/Al2O3 = 4,0; H2O/SiO2 = 50. Для этого к жидкому стеклу на основе кремнегеля и алюминатному раствору добавляют дистиллированную воду и подогревают каждый раствор на водяной бане до не менее 50°С. К горячему силикатному раствору добавляют подогретый алюминатный раствор и выдерживают в течение не менее 10 минут при интенсивном перемешивании и температуре не менее 50°С. Алюмосиликатный гель переливают в монореактор, подогревают до 95°С и выдерживают 60 минут при заданной температуре и постоянном перемешивании. По завершении процесса кристаллизации реактор охлаждают до комнатной температуры, а полученную смесь отфильтровывают под вакуумом для отделения осадка от маточного раствора. Жидкую фазу используют повторно для получения алюмосиликатного геля. Твердую фазу, представляющую собой цеолит типа NaA, промывают дистиллированной водой, подогретой до не менее 90°С, до значения рН промывных вод в диапазоне от 7 до 8 по индикаторной бумаге. Полученный осадок оставляют сушиться при комнатной температуре в течение 24 часов, после чего сушат не менее 3 часов при температуре от 100 до 105°С. Полученный образец, морфологическая картина и рентгенограмма которого представлены на фиг. 1 и фиг. 2 соответственно, представляет собой синтетический цеолит типа NaA. Результаты синтеза цеолитов типа NaA представлены в таблице 1.

Пример 6. Готовят алюмосиликатный гель с молярными соотношениями: SiO2/Al2O3 = 1,3; Na2O/Al2O3 = 4,0; H2O/SiO2 = 50. Для этого к жидкому стеклу на основе кремнегеля и алюминатному раствору добавляют дистиллированную воду и подогревают каждый раствор на водяной бане до не менее 50°С. К горячему силикатному раствору добавляют подогретый алюминатный раствор и выдерживают в течение не менее 10 минут при интенсивном перемешивании и температуре не менее 50°С. Алюмосиликатный гель переливают в монореактор, подогревают до 95°С и выдерживают 60 минут при заданной температуре и постоянном перемешивании. По завершении процесса кристаллизации реактор охлаждают до комнатной температуры, а полученную смесь отфильтровывают под вакуумом для отделения осадка от маточного раствора. Жидкую фазу используют повторно для получения алюмосиликатного геля. Твердую фазу, представляющую собой цеолит типа NaA, промывают дистиллированной водой, подогретой до не менее 90°С, до значения рН промывных вод в диапазоне от 7 до 8 по индикаторной бумаге. Полученный осадок оставляют сушиться при комнатной температуре в течение 24 часов, после чего сушат не менее 3 часов при температуре от 100 до 105°С. Полученный образец содержит аморфную фазу алюмосиликата. Результаты синтеза цеолитов типа NaA представлены в таблице 1.

Пример 7. Готовят алюмосиликатный гель с молярными соотношениями: SiO2/Al2O3 = 1,9; Na2O/Al2O3 = 4,0; H2O/SiO2 = 50. Для этого к жидкому стеклу на основе кремнегеля и алюминатному раствору добавляют дистиллированную воду и подогревают каждый раствор на водяной бане до не менее 50°С. К горячему силикатному раствору добавляют подогретый алюминатный раствор и выдерживают в течение не менее 10 минут при интенсивном перемешивании и температуре не менее 50°С. Алюмосиликатный гель переливают в монореактор, подогревают до 95°С и выдерживают 60 минут при заданной температуре и постоянном перемешивании. По завершении процесса кристаллизации реактор охлаждают до комнатной температуры, а полученную смесь отфильтровывают под вакуумом для отделения осадка от маточного раствора. Жидкую фазу используют повторно для получения алюмосиликатного геля. Твердую фазу, представляющую собой цеолит типа NaA, промывают дистиллированной водой, подогретой до не менее 90°С, до значения рН промывных вод в диапазоне от 7 до 8 по индикаторной бумаге. Полученный осадок оставляют сушиться при комнатной температуре в течение 24 часов, после чего сушат не менее 3 часов при температуре от 100 до 105°С. Полученный образец, морфологическая картина которого представлена на фиг. 3, содержит аморфную фазу алюмосиликата. Результаты синтеза цеолитов типа NaA представлены в таблице 1.

Пример 8. Готовят алюмосиликатный гель с молярными соотношениями: SiO2/Al2O3 = 1,8; Na2O/Al2O3 = 4,5; H2O/SiO2 = 50. Для этого к жидкому стеклу на основе кремнегеля и алюминатному раствору добавляют дистиллированную воду и подогревают каждый раствор на водяной бане до не менее 50°С. К горячему силикатному раствору добавляют подогретый алюминатный раствор и выдерживают в течение не менее 10 минут при интенсивном перемешивании и температуре не менее 50°С. Алюмосиликатный гель переливают в монореактор, подогревают до 95°С и выдерживают 60 минут при заданной температуре и постоянном перемешивании. По завершении процесса кристаллизации реактор охлаждают до комнатной температуры, а полученную смесь отфильтровывают под вакуумом для отделения осадка от маточного раствора. Жидкую фазу используют повторно для получения алюмосиликатного геля. Твердую фазу, представляющую собой цеолит типа NaA, промывают дистиллированной водой, подогретой до не менее 90°С, до значения рН промывных вод в диапазоне от 7 до 8 по индикаторной бумаге. Полученный осадок оставляют сушиться при комнатной температуре в течение 24 часов, после чего сушат не менее 3 часов при температуре от 100 до 105°С. Полученный образец представляет собой синтетический цеолит типа NaA. Результаты синтеза цеолитов типа NaA представлены в таблице 1.

Пример 9. Готовят алюмосиликатный гель с молярными соотношениями: SiO2/Al2O3 = 1,8; Na2O/Al2O3 = 3,5; H2O/SiO2 = 50. Для этого к жидкому стеклу на основе кремнегеля и алюминатному раствору добавляют дистиллированную воду и подогревают каждый раствор на водяной бане до не менее 50°С. К горячему силикатному раствору добавляют подогретый алюминатный раствор и выдерживают в течение не менее 10 минут при интенсивном перемешивании и температуре не менее 50°С. Алюмосиликатный гель переливают в монореактор, подогревают до 95°С и выдерживают 60 минут при заданной температуре и постоянном перемешивании. По завершении процесса кристаллизации реактор охлаждают до комнатной температуры, а полученную смесь отфильтровывают под вакуумом для отделения осадка от маточного раствора. Жидкую фазу используют повторно для получения алюмосиликатного геля. Твердую фазу, представляющую собой цеолит типа NaA, промывают дистиллированной водой, подогретой до не менее 90°С, до значения рН промывных вод в диапазоне от 7 до 8 по индикаторной бумаге. Полученный осадок оставляют сушиться при комнатной температуре в течение 24 часов, после чего сушат не менее 3 часов при температуре от 100 до 105°С. Полученный образец содержит аморфную фазу алюмосиликата. Результаты синтеза цеолитов типа NaA представлены в таблице 1.

Пример 10. Готовят алюмосиликатный гель с молярными соотношениями: SiO2/Al2O3 = 1,8; Na2O/Al2O3 = 5,0; H2O/SiO2 = 50. Для этого к жидкому стеклу на основе кремнегеля и алюминатному раствору добавляют дистиллированную воду и подогревают каждый раствор на водяной бане до не менее 50°С. К горячему силикатному раствору добавляют подогретый алюминатный раствор и выдерживают в течение не менее 10 минут при интенсивном перемешивании и температуре не менее 50°С. Алюмосиликатный гель переливают в монореактор, подогревают до 95°С и выдерживают 60 минут при заданной температуре и постоянном перемешивании. По завершении процесса кристаллизации реактор охлаждают до комнатной температуры, а полученную смесь отфильтровывают под вакуумом для отделения осадка от маточного раствора. Жидкую фазу используют повторно для получения алюмосиликатного геля. Твердую фазу, представляющую собой цеолит типа NaA, промывают дистиллированной водой, подогретой до не менее 90°С, до значения рН промывных вод в диапазоне от 7 до 8 по индикаторной бумаге. Полученный осадок оставляют сушиться при комнатной температуре в течение 24 часов, после чего сушат не менее 3 часов при температуре от 100 до 105°С. Полученный образец содержит аморфную фазу алюмосиликата. Результаты синтеза цеолитов типа NaA представлены в таблице 1.

Пример 11. Готовят алюмосиликатный гель с молярными соотношениями: SiO2/Al2O3 = 1,8; Na2O/Al2O3 = 4,0; H2O/SiO2 = 40. Для этого к жидкому стеклу на основе кремнегеля и алюминатному раствору добавляют дистиллированную воду и подогревают каждый раствор на водяной бане до не менее 50°С. К горячему силикатному раствору добавляют подогретый алюминатный раствор и выдерживают в течение не менее 10 минут при интенсивном перемешивании и температуре не менее 50°С. Алюмосиликатный гель переливают в монореактор, подогревают до 95°С и выдерживают 60 минут при заданной температуре и постоянном перемешивании. По завершении процесса кристаллизации реактор охлаждают до комнатной температуры, а полученную смесь отфильтровывают под вакуумом для отделения осадка от маточного раствора. Жидкую фазу используют повторно для получения алюмосиликатного геля. Твердую фазу, представляющую собой цеолит типа NaA, промывают дистиллированной водой, подогретой до не менее 90°С, до значения рН промывных вод в диапазоне от 7 до 8 по индикаторной бумаге. Полученный осадок оставляют сушиться при комнатной температуре в течение 24 часов, после чего сушат не менее 3 часов при температуре от 100 до 105°С. Полученный образец представляет собой синтетический цеолит типа NaA. Результаты синтеза цеолитов типа NaA представлены в таблице 1.

Пример 12. Готовят алюмосиликатный гель с молярными соотношениями: SiO2/Al2O3 = 1,8; Na2O/Al2O3 = 4,0; H2O/SiO2 = 30. Для этого к жидкому стеклу на основе кремнегеля и алюминатному раствору добавляют дистиллированную воду и подогревают каждый раствор на водяной бане до не менее 50°С. К горячему силикатному раствору добавляют подогретый алюминатный раствор и выдерживают в течение не менее 10 минут при интенсивном перемешивании и температуре не менее 50°С. Алюмосиликатный гель переливают в монореактор, подогревают до 95°С и выдерживают 60 минут при заданной температуре и постоянном перемешивании. По завершении процесса кристаллизации реактор охлаждают до комнатной температуры, а полученную смесь отфильтровывают под вакуумом для отделения осадка от маточного раствора. Жидкую фазу используют повторно для получения алюмосиликатного геля. Твердую фазу, представляющую собой цеолит типа NaA, промывают дистиллированной водой, подогретой до не менее 90°С, до значения рН промывных вод в диапазоне от 7 до 8 по индикаторной бумаге. Полученный осадок оставляют сушиться при комнатной температуре в течение 24 часов, после чего сушат не менее 3 часов при температуре от 100 до 105°С. Полученный образец представляет собой синтетический цеолит типа NaA. Результаты синтеза цеолитов типа NaA представлены в таблице 1.

Пример 13. Готовят алюмосиликатный гель с молярными соотношениями: SiO2/Al2O3 = 1,8; Na2O/Al2O3 = 4,0; H2O/SiO2 = 60. Для этого к жидкому стеклу на основе кремнегеля и алюминатному раствору добавляют дистиллированную воду и подогревают каждый раствор на водяной бане до не менее 50°С. К горячему силикатному раствору добавляют подогретый алюминатный раствор и выдерживают в течение не менее 10 минут при интенсивном перемешивании и температуре не менее 50°С. Алюмосиликатный гель переливают в монореактор, подогревают до 95°С и выдерживают 60 минут при заданной температуре и постоянном перемешивании. По завершении процесса кристаллизации реактор охлаждают до комнатной температуры, а полученную смесь отфильтровывают под вакуумом для отделения осадка от маточного раствора. Жидкую фазу используют повторно для получения алюмосиликатного геля. Твердую фазу, представляющую собой цеолит типа NaA, промывают дистиллированной водой, подогретой до не менее 90°С, до значения рН промывных вод в диапазоне от 7 до 8 по индикаторной бумаге. Полученный осадок оставляют сушиться при комнатной температуре в течение 24 часов, после чего сушат не менее 3 часов при температуре от 100 до 105°С. Полученный образец содержит аморфную фазу алюмосиликата. Результаты синтеза цеолитов типа NaA представлены в таблице 1.

Пример 14. Готовят алюмосиликатный гель с молярными соотношениями: SiO2/Al2O3 = 1,8; Na2O/Al2O3 = 4,0; H2O/SiO2 = 50. Для этого к жидкому стеклу на основе кремнегеля и алюминатному раствору добавляют дистиллированную воду и подогревают каждый раствор на водяной бане до не менее 50°С. К горячему силикатному раствору добавляют подогретый алюминатный раствор и выдерживают в течение не менее 10 минут при интенсивном перемешивании и температуре не менее 50°С. Алюмосиликатный гель переливают в монореактор, подогревают до 100°С и выдерживают 60 минут при заданной температуре и постоянном перемешивании. По завершении процесса кристаллизации реактор охлаждают до комнатной температуры, а полученную смесь отфильтровывают под вакуумом для отделения осадка от маточного раствора. Жидкую фазу используют повторно для получения алюмосиликатного геля. Твердую фазу, представляющую собой цеолит типа NaA, промывают дистиллированной водой, подогретой до не менее 90°С, до значения рН промывных вод в диапазоне от 7 до 8 по индикаторной бумаге. Полученный осадок оставляют сушиться при комнатной температуре в течение 24 часов, после чего сушат не менее 3 часов при температуре от 100 до 105°С. Полученный образец представляет собой синтетический цеолит типа NaA. Результаты синтеза цеолитов типа NaA представлены в таблице 1.

Пример 15. Готовят алюмосиликатный гель с молярными соотношениями: SiO2/Al2O3 = 1,8; Na2O/Al2O3 = 4,0; H2O/SiO2 = 50. Для этого к жидкому стеклу на основе кремнегеля и алюминатному раствору добавляют дистиллированную воду и подогревают каждый раствор на водяной бане до не менее 50°С. К горячему силикатному раствору добавляют подогретый алюминатный раствор и выдерживают в течение не менее 10 минут при интенсивном перемешивании и температуре не менее 50°С. Алюмосиликатный гель переливают в монореактор, подогревают до 90°С и выдерживают 60 минут при заданной температуре и постоянном перемешивании. По завершении процесса кристаллизации реактор охлаждают до комнатной температуры, а полученную смесь отфильтровывают под вакуумом для отделения осадка от маточного раствора. Жидкую фазу используют повторно для получения алюмосиликатного геля. Твердую фазу, представляющую собой цеолит типа NaA, промывают дистиллированной водой, подогретой до не менее 90°С, до значения рН промывных вод в диапазоне от 7 до 8 по индикаторной бумаге. Полученный осадок оставляют сушиться при комнатной температуре в течение 24 часов, после чего сушат не менее 3 часов при температуре от 100 до 105°С. Полученный образец содержит аморфную фазу алюмосиликата. Результаты синтеза цеолитов типа NaA представлены в таблице 1.

Пример 16. Готовят алюмосиликатный гель с молярными соотношениями: SiO2/Al2O3 = 1,8; Na2O/Al2O3 = 4,0; H2O/SiO2 = 50. Для этого к жидкому стеклу на основе кремнегеля и алюминатному раствору добавляют дистиллированную воду и подогревают каждый раствор на водяной бане до не менее 50°С. К горячему силикатному раствору добавляют подогретый алюминатный раствор и выдерживают в течение не менее 10 минут при интенсивном перемешивании и температуре не менее 50°С. Алюмосиликатный гель переливают в монореактор, подогревают до 95°С и выдерживают 90 минут при заданной температуре и постоянном перемешивании. По завершении процесса кристаллизации реактор охлаждают до комнатной температуры, а полученную смесь отфильтровывают под вакуумом для отделения осадка от маточного раствора. Жидкую фазу используют повторно для получения алюмосиликатного геля. Твердую фазу, представляющую собой цеолит типа NaA, промывают дистиллированной водой, подогретой до не менее 90°С, до значения рН промывных вод в диапазоне от 7 до 8 по индикаторной бумаге. Полученный осадок оставляют сушиться при комнатной температуре в течение 24 часов, после чего сушат не менее 3 часов при температуре от 100 до 105°С. Полученный образец представляет собой синтетический цеолит типа NaA. Результаты синтеза цеолитов типа NaA представлены в таблице 1.

Пример 17. Готовят алюмосиликатный гель с молярными соотношениями: SiO2/Al2O3 = 1,8; Na2O/Al2O3 = 4,0; H2O/SiO2 = 50. Для этого к жидкому стеклу на основе кремнегеля и алюминатному раствору добавляют дистиллированную воду и подогревают каждый раствор на водяной бане до не менее 50°С. К горячему силикатному раствору добавляют подогретый алюминатный раствор и выдерживают в течение не менее 10 минут при интенсивном перемешивании и температуре не менее 50°С. Алюмосиликатный гель переливают в монореактор, подогревают до 95°С и выдерживают 45 минут при заданной температуре и постоянном перемешивании. По завершении процесса кристаллизации реактор охлаждают до комнатной температуры, а полученную смесь отфильтровывают под вакуумом для отделения осадка от маточного раствора. Жидкую фазу используют повторно для получения алюмосиликатного геля. Твердую фазу, представляющую собой цеолит типа NaA, промывают дистиллированной водой, подогретой до не менее 90°С, до значения рН промывных вод в диапазоне от 7 до 8 по индикаторной бумаге. Полученный осадок оставляют сушиться при комнатной температуре в течение 24 часов, после чего сушат не менее 3 часов при температуре от 100 до 105°С. Полученный образец содержит аморфную фазу алюмосиликата. Результаты синтеза цеолитов типа NaA представлены в таблице 1.

При использовании алюмосиликатного геля с мольными соотношениями SiO2/Al2O3 от 1,4 до 1,8, Na2O/Al2O3 от 4,0 до 4,5 и H2O/SiO2 от 30 до 50 наблюдается образование монофазы цеолита NaA. При отклонении от данных параметров в исследуемых образцах наблюдается присутствие аморфной фазы алюмосиликата и уменьшение кристалличности образцов. В случае мольного соотношения H2O/SiO2, уменьшение данного параметра менее 30 является нецелесообразным и приводит к образованию плотного алюмосиликатного геля, за счет чего требуется большее усилие для перемешивания суспензии.

Проведение процесса при температуре менее 95°С или времени менее 60 минут кристаллизация проходит не полностью, в результате чего в образцах присутствует аморфная фаза алюмосиликата. Проведение процесса при температуре выше 100°С нецелесообразно, поскольку требуется использование оборудования, способного поддерживать автогенное давление, создаваемое парами воды. Увеличение времени процесса кристаллизации до 90 минут не оказывает значительного влияния на параметры получаемых образцов, следовательно, дальнейшее увеличение времени нерационально. Оптимальными параметрами процесса получения синтетических цеолитов типа NaA являются температура от 95 до 100°С и время процесса от 60 до 90 минут.

Предлагаемый способ получения синтетических цеолитов типа NaA из жидкого стекла на основе кремнегеля и алюминатного раствора путем гидротермального синтеза при температуре от 95 до 100°С и времени от 60 до 90 минут из алюмосиликатного геля с молярными соотношениями SiO2/Al2O3 от 1,4 до 1,8, Na2O/Al2O3 от 4,0 до 4,5 и H2O/SiO2 от 30 до 50 позволит утилизировать кремнегель, являющийся отходом производства фторида алюминия, и получить цеолиты типа NaA в качестве товарного продукта.

Таблица 1 – Результаты синтеза цеолитов типа NaA

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА NaА ИЛИ NaХ (ВАРИАНТЫ) | 2011 |

|

RU2452688C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФЕЛИНОВОГО КОНЦЕНТРАТА | 2018 |

|

RU2683102C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕОЛИТА-А, ПРИГОДНОГО В КАЧЕСТВЕ ДЕТЕРГЕНТНОЙ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ | 2000 |

|

RU2248939C1 |

| Способ получения синтетического цеолита | 2022 |

|

RU2787819C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА NaY | 2011 |

|

RU2476378C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА А | 1998 |

|

RU2141451C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА И СОРБЕНТ | 1993 |

|

RU2097124C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА А ИЛИ Х | 1991 |

|

RU2081061C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТА НАТРИЯ | 1992 |

|

RU2044689C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТНОГО АДСОРБЕНТА NaA | 2017 |

|

RU2655104C1 |

Изобретение относится к способам получения синтетического цеолита типа NaA, применяемого в химической, нефтехемической и нефтеперерабатывающей промышленностях в качестве добавки к синтетическим моющим средствам для снижения жесткости технологической воды. Способ получения синтетического цеолита типа NaA включает смешение алюминатного раствора и раствора силиката натрия, подогретых до температуры не менее 50°С, при постоянном перемешивании для получения алюмосиликатного геля, его кристаллизацию при постоянном перемешивании и температуре и последующее отделение полученного цеолита типа NaA путем фильтрации и его промывкой, при этом готовят алюмосиликатный гель с молярными соотношениями SiO2/Al2O3 от 1,4 до 1,8, Na2O/Al2O3 от 4,0 до 4,5 и H2O/SiO2 от 30 до 50, для этого к жидкому стеклу на основе кремнегеля и алюминатному раствору добавляют дистиллированную воду и подогревают каждый раствор на водяной бане до не менее 50°С, к горячему силикатному раствору добавляют подогретый алюминатный раствор и выдерживают в течение не менее 10 минут при интенсивном перемешивании и температуре не менее 50°С, процесс кристаллизации ведут при температуре от 95 до 100°С и времени от 60 до 90 минут, полученную смесь отфильтровывают с получением твердой фазы цеолита типа NaA и жидкой фазы маточного раствора, которую отправляют на начальный этап для получения алюмосиликатного геля, твердую фазу цеолит типа NaA промывают дистиллированной водой, подогретой до не менее 90°С, до нейтральных значений рН промывных вод, сушат при комнатной температуре, а затем сушат в сушильном шкафу не менее 3 часов при температуре от 100 до 105°С. Технический результат - получение синтетического цеолита типа NaA. 3 ил., 1 табл., 17 пр.

Способ получения синтетического цеолита типа NaA, включающий смешение алюминатного раствора и раствора силиката натрия, подогретых до температуры не менее 50°С, при постоянном перемешивании для получения алюмосиликатного геля, его кристаллизацию при постоянном перемешивании и температуре и последующее отделение полученного цеолита типа NaA путем фильтрации и его промывкой, отличающийся тем, что готовят алюмосиликатный гель с молярными соотношениями SiO2/Al2O3 от 1,4 до 1,8, Na2O/Al2O3 от 4,0 до 4,5 и H2O/SiO2 от 30 до 50, для этого к жидкому стеклу на основе кремнегеля и алюминатному раствору добавляют дистиллированную воду и подогревают каждый раствор на водяной бане до не менее 50°С, к горячему силикатному раствору добавляют подогретый алюминатный раствор и выдерживают в течение не менее 10 минут при интенсивном перемешивании и температуре не менее 50°С, процесс кристаллизации ведут при температуре от 95 до 100°С и времени от 60 до 90 минут, полученную смесь отфильтровывают с получением твердой фазы цеолита типа NaA и жидкой фазы маточного раствора, которую отправляют на начальный этап для получения алюмосиликатного геля, твердую фазу цеолит типа NaA промывают дистиллированной водой, подогретой до не менее 90°С, до нейтральных значений рН промывных вод, сушат при комнатной температуре, а затем сушат в сушильном шкафу не менее 3 часов при температуре от 100 до 105°С.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕОЛИТА-А, ПРИГОДНОГО В КАЧЕСТВЕ ДЕТЕРГЕНТНОЙ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ | 2000 |

|

RU2248939C1 |

| RU 2003652 C1, 30.11.1993 | |||

| Способ получения синтетического цеолита типа @ | 1981 |

|

SU998342A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТА НАТРИЯ | 1992 |

|

RU2044689C1 |

| САМОЛЕТ С МЕХАНИЧЕСКИМ НАКОПИТЕЛЕМ ЭНЕРГИИ | 1991 |

|

RU2005653C1 |

| US 6641796 B2, 04.11.2003 | |||

| HK 0001051993 A1, 21.10.2004. | |||

Авторы

Даты

2024-07-22—Публикация

2023-12-18—Подача