Изобретение относится к коллоидному алюмосиликату, который может быть использован в качестве адсорбента, например для процессов очистки углеводородных фракций от серосодержащих соединений, катализатора при конверсии углеводородов, компонента для получения синтетических цеолитов, связующего для изготовления литейных форм.

Уровень техники.

Алюмосиликаты обладают каталитическими свойствами и находят широкое применение в самых разнообразных ионообменных, каталитических и адсорбционных процессах (Schweiker G.C., Sodium silicates and sodium aluminosilicates, J.Am. Oil Chemists'soc., 1978, v.55, p.36-40).

Известны алюмосиликаты, выпускаемые в виде коллоидных растворов (золей) диоксида кремния, модифицированных ионами алюминия различных торговых марок, например Ludox-AM и Ludox-WP фирмы Grace Davison. Модифицированные алюминием частицы диоксида кремния имеют содержание Al2O3 от 0,2 до 0,6 мас.%, что соответствует формуле: (0,042-0,2)Na2O·(0,039-0,118)Al2O3 ·(10-11,67)SiO2. Способ получения модифицированных алюминием золей диоксида кремния описан в монографии (Айлер Р. Химии кремнезема: Пер. с англ. - М.: Мир, 1982, ч.2).

В реферате японского патента (WO/2008/111383 Aluminum-modified colloidal silica and metod for producing the same. IPC C01B 33/148, 18/09/2008) предлагается модифицированный алюминием коллоидный кремнезем, устойчивый в кислой области рН, мольное соотношение Al2O3/SiO2 составляет 0,00005-0,01, при концентрации щелочного металла не более 0,005 мас.% (50 ppm), что соответствует формуле: 0,0016 Na2O·(0,0005-0,1)Al2O3·10SiO2.

Наиболее близкими к предлагаемому изобретению по технической сущности являются аморфные алюмосиликатные производные, которые описаны в реферате заявки на изобретение (RU №97107016, 20.05.1999, МПК С01В 33/46, заявитель Дзе Юниверсити оф Квинсленд, AU), имеющие химический состав общей формулы: MpAlgSi2Or(OH)s·uH2O, где М представляет собой ион аммония или катион щелочного металла; p от 0,2 до 2,0; g от 0,5 до 2,5; r от 4,0 до 12; s от 0,5 до 4,0; u от 0,0 до 6,0, что соответствует формуле: (0,1-1,0) Na2O·(0,25-1,25) Al2O3·2SiO2·2SiO2·(0,5-4,0)(ОН)·(0-6)H2O.

Указанные аморфные алюмосиликатные производные получают путем взаимодействия исходного материала, содержащего диоксид кремния и оксид алюминия (монтмориллонит, каолин, природный цеолит, иллит, палыгорскит и сапонит) с раствором щелочи щелочного металла или аммония и использованием в качестве дополнительного реагента галогенида щелочного металла или аммония, температура реакции 50-200°С, время реакции от 1 мин до 100 часов, используют меньше чем 24 часа.

Задачей настоящего изобретения является расширение ассортимента коллоидных алюмосиликатов с целью их применения в качестве эффективных реагентов: адсорбента для процессов очистки углеводородных фракций от серосодержащих соединений, катализатора при конверсии углеводородов, компонента для получения синтетических цеолитов, в качестве связующего для изготовления литейных форм и др.

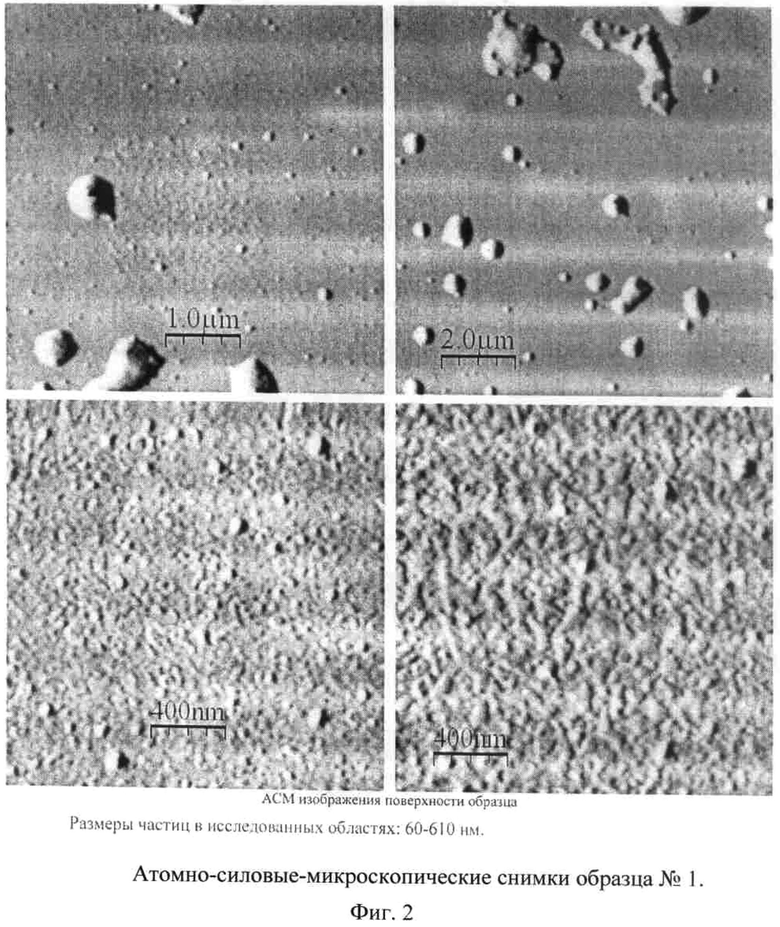

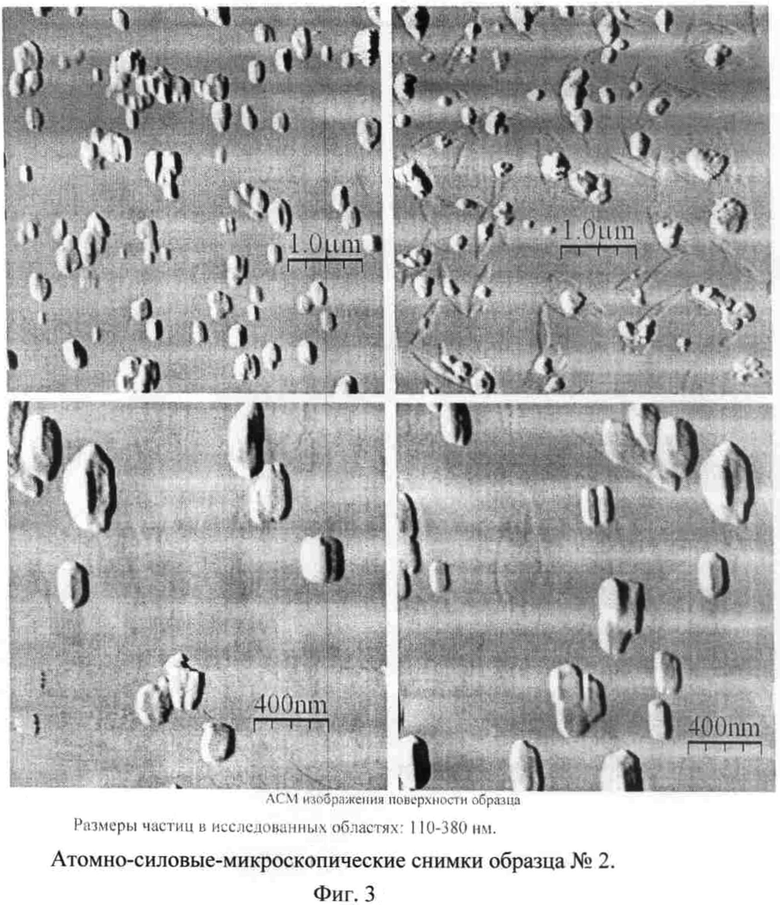

Техническая задача решается новым химическим соединением, представляющим собой коллоидный алюмосиликат формулы: M2O·(0,1-1,2)Al2O3·(4-12)SiO2, где М представляет собой катион щелочного металла или аммония; алюмосиликат находится в форме сферических частиц с удельной поверхностью 300-450 м2/г, поверхность частиц которого содержит алюмосиликатные анионные центры в количестве от 1,2 до 2,5 ионов алюминия Al3+ на 10 нм2 поверхности. Химическое соединение характеризуется прерывисто-контактной атомно-силовой микроскопией и дифрактограммой, которые представлены на фиг.1, 2, 3.

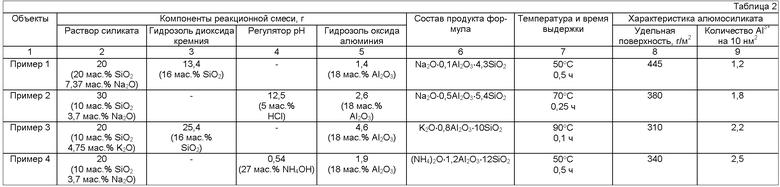

В настоящем изобретении предлагается коллоидный алюмосиликат, дифрактограммы (фиг.1) образцов которого показывают, что он является аморфным и не может быть отнесен к классу цеолитов. Приведенные данные рентгенографического фазового анализа были получены с помощью дифрактометра D8 Advance фирмы Bruker, Cu Kα-излучение при режиме съемки: 40 kV, 30 mA, шаг сканирования 0.01°, экспозиция 2°/мин, щели 0,6*0,6.

Краткое описание чертежей.

На прилагаемых к описанию чертежах показано:

Фиг.1 - дифрактограммы, полученные при рентгеноструктурном анализе образцов 1, 2, где образец №1 получен из коллоидного алюмосиликата синтезированного в соответствии с примером 1, образец №2 получен из коллоидного алюмосиликата, синтезированного в соответствии с примером 2.

В таблице 1 представлены данные анализа минерального состава образцов заявляемого коллоидного алюмосиликата (образцы №1, 2).

На фигуре 2-3 приведены электронно-микроскопические снимки аморфного алюмосиликата по изобретению (образцы №1, 2). Снимки получены прерывисто-контактной атомно-силовой микроскопией с помощью сканирующего зондового микроскопа MultiMode V. На каждом изображении нанесен масштаб. Полученный коллоидный алюмосиликат усредненной формулы имеет размер частиц (агломератов) от 60 до 610 нм, определенный электронной микроскопией.

Коллоидный алюмосиликат получают из реакционной смеси, приготовленной из источников оксида алюминия, диоксида кремния и ионов щелочного металла или аммония в водных средах. Источники Al2O3, SiO2 и ионов щелочного металла или аммония взяты в мольном соотношении, соответствующем стехиометрии целевого продукта.

Источники диоксида кремния - коллоидный кремнезем и силикаты щелочных металлов или аммония.

Источники оксида алюминия - гидрозоли оксида алюминия.

Источники ионов щелочного металла или аммония - гидроксиды, силикатные соли соответствующих щелочных металлов или аммония.

Вещества, используемые для получения аморфного алюмосиликата: стекло натриевое жидкое по ГОСТ 13078-81, стекло калиевое жидкое по ГОСТ 18958-73, гидрозоль диоксида кремния марки «Силином-30» по ТУ 2145-002-13002578-94, гидрозоль оксида алюминия марки «Силином АЛ-30» по ТУ 2163-010-13002578-2005, аммиак водный по ГОСТ 3760-79.

Аморфный алюмосиликат указанной формулы получают путем введения в 10-20% раствор силиката щелочного металла гидрозоля диоксида кремния, и затем гидрозоля оксида алюминия при температуре 20-90°С.

Данное изобретение иллюстрируется следующими примерами.

Пример 1.

Берут 20 г раствора силиката натрия (20 мас.% SiO2, 7,37 мас.% Na2O) при непрерывном перемешивании добавляют 13,4 г гидрозоля диоксида кремния (16 мас.% SiO2), затем в полученную смесь вводят 1,4 г гидрозоля оксида алюминия (18 мас.% Al2O3) со скоростью дозирования гидрозоля оксида алюминия 1 дм3/ч при непрерывном перемешивании при 50°С и с выдержкой при этой температуре 0,5 часа.

Состав полученного продукта отвечает формуле:

Na2O·0,lAl2O3·4,3SiO2.

Пример 2.

Берут 30 г раствора силиката натрия (10 мас.% SiO2, 3,7 мас.% Na2O) при перемешивании добавляют 12,5 г раствора соляной кислоты (5 мас.% HCl) до достижения pH, равного 11,0÷11,6. Затем к полученной смеси добавляют 2,6 г гидрозоля оксида алюминия (18 мас.% Al2O3) при непрерывном перемешивании при 70°С и с выдержкой при этой температуре 0,25 часа. Состав полученного продукта отвечает формуле:

Na2O·0,5Al2O3·5,4SiO2, в качестве побочного компонента содержит NaCl.

Пример 3.

Берут 20 г раствора силиката калия (10 мас.% SiO2, 4,75 мас.% K2O) при перемешивании добавляют 25,4 г гидрозоля диоксида кремния (16 мас.% SiO2), затем в полученную смесь вводят 4,6 г гидрозоля оксида алюминия (18 мас.% Al2O3) со скоростью дозирования гидрозоля оксида алюминия 1 дм3/ч при непрерывном перемешивании при 90°С и с выдержкой при этой температуре 0,1 часа. Состав полученного продукта отвечает формуле:

K2O·0,8Al2O3·10SiO2.

Пример 4.

Берут 20 г раствора силиката натрия (10 мас.% SiO2, 3,7 мас.% Na2O) и производят карбонизацию раствора силиката натрия путем пропускания углекислого газам 34-40 об.% до значения показателя pH, равного 11,0-11,6, вводят в полученную смесь 0,54 г раствора гидроксида аммония (27 мас.% NH4OH), затем вводят 1,9 г гидрозоля оксида алюминия (18 мас.% Al2O3) со скоростью 1 дм3/ч при непрерывном перемешивании при 50°С и с выдержкой при этой температуре 0,5 часа. Состав полученного продукта отвечает формуле: (NH4)2O·1,2Al2O3·12SiO2, в качестве побочного компонента содержит Na2CO3.

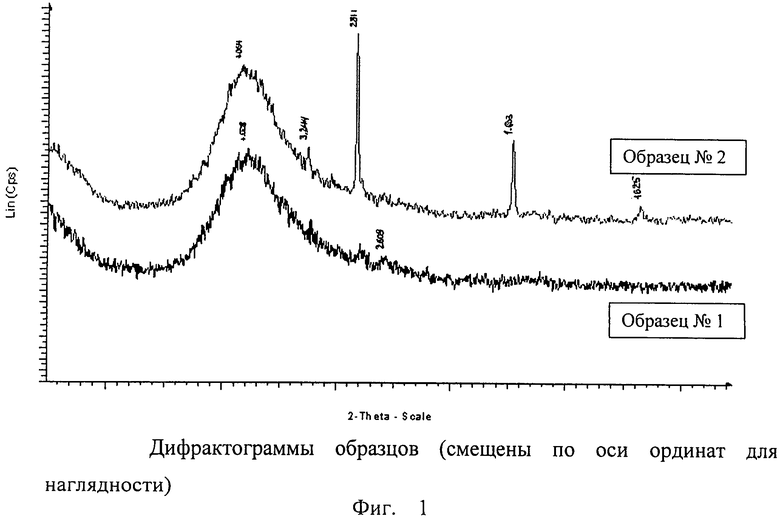

Соотношения компонентов, режимные условия и свойства полученных коллоидных алюмосиликатов приведены в табл.2.

Концентрацию диоксида кремния в алюмосиликате определяют по методике, приведенной в монографии (Айлер Р. Химия кремнезема. М.: Мир, 1982, ч.1, с.265).

Элементный состав полученных коллоидных алюмосиликатов определяют с помощью физико-химических методов анализа:

- массовую концентрацию ионов натрия Na+ определяют титрованием растворов алюмосиликатов;

- массовую концентрацию диоксида кремния SiO2 определяют весовым методом путем превращения оксида кремния в летучий тетрафторид кремния взаимодействием с фтористоводородной кислотой;

- массовую концентрацию оксида алюминия Al2O3 определяют комплексонометрическим методом путем превращения оксида алюминия взаимодействием со смесью фтористоводородной и серной кислот в комплексные соединения алюминия с динатриевой солью этилендиаминтетрауксусной кислоты (Аналитическая химия алюминия. Тихонов В.Н. Институт геохимии и аналитической химии им. В.И.Вернадского. Изд-во: Наука, 1971 г., 266 с.).

Как видно из примеров конкретного выполнения и данных по элементному составу, коллоидный алюмосиликат имеет структурную формулу: М2O ·(0,1 - 1,2)Аl2O3 · (4-12) SiO2,

где М обозначает катион щелочного металла или аммония.

Полученный коллоидный алюмосиликат сохраняет свою структуру и свойства в диапазоне температур от плюс 5°С до плюс 80°С.

Полученный коллоидный алюмосиликат можно использовать в качестве адсорбента для процессов очистки углеводородных фракций, в том числе попутный нефтяной газ, от серосодержащих соединений.

Пример по использованию 5.

Процесс осуществляется с помощью специального сконструированного устройства, осуществляющего сверхкритическое воздействие и позволяющего осуществить процесс взаимодействия системы жидкость-газ-твердое тело, описанного в заявке «Устройство для проведения гетерогенных химических реакций». Авторами на основе заявляемого коллоидного алюмосиликата разработан технический продукт с торговым названием «Силином-S», способ очистки попутного нефтяного газа с использованием реагента «Силином-S», а также устройство для его осуществления «Сурок». Предприятием ООО «Силином» (Ульяновская область) произведен выпуск опытных партий реагента «Силином-S» и проведены пилотные испытания устройства «Сурок» на объекте НГДУ «Ямашнефть» ОАО «Татнефть». Проведены испытания на пилотной установке с производительностью 100 м3/ч по очистке попутного нефтяного газа от серосодержащих соединений с использованием 2 мас.% раствора коллоидного алюмосиликата в полевых условиях. Результаты испытаний представлены в табл.3.

Таким образом, как видно из примера по использованию, реагент для очистки попутного нефтяного газа с использованием на основе заявляемого аморфного алюмосиликата можно использовать в качестве адсорбента, для процессов очистки попутного нефтяного газа от серосодержащих соединений, что позволяет снизить содержание сероводорода в ПНГ.

Рентгеноаморфное вещество характеризуется диффузным рефлексом в угловом интервале 15-28°2Θ с условным максимумом d=0,40 нм и ОКР=14 Å, поднятие фона в малоугловой области (d=1,5 нм) весьма незначительно (рис.1). Для сравнения - значения ОКР хлорида натрия равны 360-380 Å.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ ОТ СЕРОСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2011 |

|

RU2453359C1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ГЕТЕРОГЕННЫХ ХИМИЧЕСКИХ РЕАКЦИЙ | 2011 |

|

RU2472578C2 |

| Двойной полисиликат щелочного металла и органического основания | 2018 |

|

RU2683320C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2117647C1 |

| Состав и способ изготовления корундового жаростойкого бетона | 2016 |

|

RU2668594C2 |

| КРИСТАЛЛОГИДРАТЫ ПОЛИСИЛИКАТА НАТРИЯ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1997 |

|

RU2118642C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО АЛЮМОСИЛИКАТНОГО НАПОЛНИТЕЛЯ | 1991 |

|

RU2017688C1 |

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ МСМ-22 БЕЗ СВЯЗУЮЩЕГО С ИЕРАРХИЧЕСКОЙ ПОРИСТОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2825324C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ФОЖАЗИТА | 1999 |

|

RU2146223C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОЗОЛЯ ДИОКСИДА КРЕМНИЯ | 1997 |

|

RU2124474C1 |

Изобретение относится к коллоидной химии. Предложен коллоидный алюмосиликат формулы: M2O·(0,1-1,2)Al2O3·(4-12)SiO2, где М представляет собой катион щелочного металла или аммония. Алюмосиликат находится в форме сферических частиц с удельной поверхностью 300-450 м2/г. Поверхность частиц содержит алюмосиликатные анионные центры в количестве от 1,2 до 2,5 ионов алюминия Al3+ на 10 нм2 поверхности. Частицы представляют собой агломераты с размером от 60 до 610 нм. Полученный алюмосиликат характеризуется специфической дифрактограммой, которая представлена в описании. Изобретение обеспечивает получение нового коллоидного алюмосиликатного соединения из доступных и недорогих сырьевых компонентов. 3 табл., 3 ил., 4 пр.

Коллоидный алюмосиликат, имеющий формулу M2O·(0,1-1,2)Al2O3·(4-12)SiO2, где М - обозначает катион щелочного металла или аммония, при этом алюмосиликат находится в форме сферических частиц с удельной поверхностью 300-450 м2/г, поверхность частиц содержит алюмосиликатные анионные центры в количестве от 1,2 до 2,5 ионов алюминия Al3+ на 10 нм2 поверхности и алюмосиликат характеризуется дифрактограммой, представленной на фиг.1.

| SU 1551224 A3, 15.03.1990 | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| US 5747008 A, 05.05.1998 | |||

| УСОВЕРШЕНСТВОВАННЫЙ КАТАЛИТИЧЕСКИЙ ФИЛЬТР САЖИ | 2005 |

|

RU2384714C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНЫХ ПРОИЗВОДНЫХ | 1995 |

|

RU2161065C2 |

Авторы

Даты

2012-11-20—Публикация

2011-04-25—Подача