Изобретение относится к области химического нанесения тонких пленок из газовой фазы, в частности, может быть использовано для нанесения и контроля роста тонких пленок внутри каналов микроканальных пластин для управления и улучшения их характеристик.

В работе [1] приводится подробный расчет условий проведения каждой стадии цикла ALD для получения сплошного, равномерного слоя внутри тонких каналов. Качественный контроль проведения синтеза осуществляется также с помощью сканирующей электронной микроскопии (СЭМ). В работе приводится пример неравномерного покрытия в случае неудачного выбора условий синтеза слоев, приводящего к росту клиновидной пленки. Недостатком приведенных результатов является то, что о равномерности толщины слоя можно судить только качественно с погрешностью измерения не менее 10%. Еще одним недостатком является то, что данный метод является разрушающим для образца.

Известен способ [2] нанесения тонких слоев внутри каналов МКП, который является наиболее близким по решаемой задаче и технической реализации и принят в качестве прототипа. Предполагается разделение функций проводящего и эмиссионного слоя в тонкой двухслойной пленке, нанесенной на внутреннюю поверхность каналов МКП один слой на другой. Также допускается нанесение нескольких эмиссионных слоев один на другой методом atomic layer deposition (ALD). Недостатком данного изобретения является неравномерное усиление сигнала МКП, что проявляется в неравномерной яркости изображения. Это подтверждается неравномерным значением сопротивления по площади МКП, что является следствием неравномерного нанесения слоев на стенках внутри канала и свидетельствует о необходимости контроля технологического процесса и получения равномерных слоев по всей длине МКП. Еще одним недостатком данного изобретения является то, что о равномерности полученных слоев можно судить только с помощью сканирующей электронной микроскопии, которая является разрушающим методом для образца.

Техническим результатом является повышение равномерности и контроль наносимых тонких слоев внутри каналов микроканальной пластины, за счет системного непрерывного контролируемого процесса с помощью предлагаемого устройства.

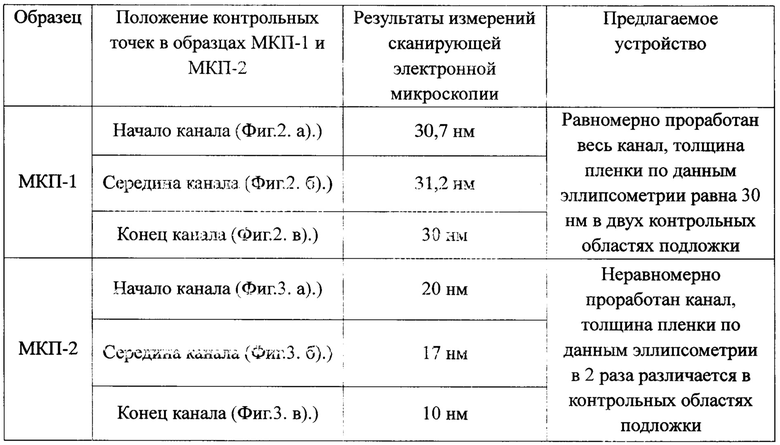

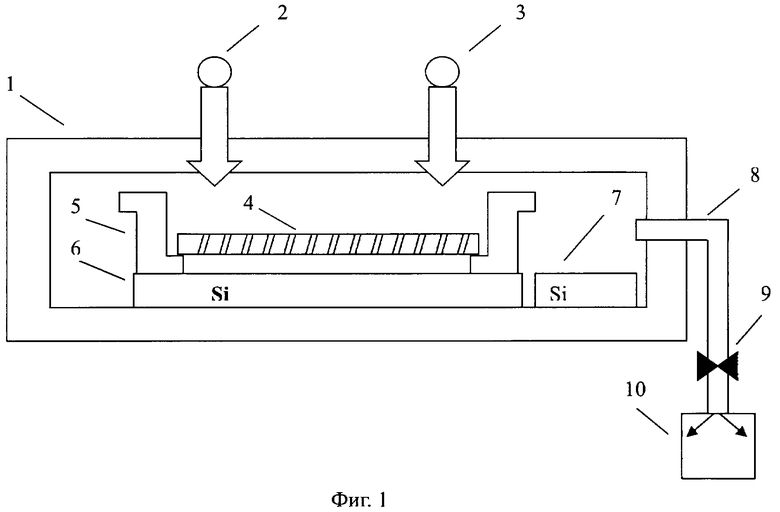

Сущность заявленного изобретения поясняется конструкцией устройства изображенной на Фиг. 1. Устройство состоит из реакционной камеры для синтеза пленок методом atomic layer deposition (1), с входами для подачи паров химических прекурсоров (2, 3) внутрь нее к микроканальной пластине (4), установленной на держателе (5) с отверстием, диаметр которого меньше диаметра МКП на 2 мм держатель установлен на подложку-индикатор (6), выполненную из пластины полированного кремния и создает зазор от 2 до 5 мм, между МКП, расположенной на дне держателя и подложкой-индикатором, подложка-контролер (7), также выполненная из пластины полированного кремния, установлена на расстоянии не менее 5 мм от канала откачки (8) реакционной камеры, откачка реакционной камеры осуществляется через клапан (9) включения/отключения канала откачки с помощью насоса (10).

Равномерность по толщине и составу пленки гарантируется полноценным завершением каждого цикла ALD на поверхности микроканальной пластины (4) с обязательным участием всех функциональных групп подложки. Это происходит в том случае, когда внутрь канала МКП на его вход подается достаточная доза молекул реагента на каждой стадии цикла ALD. Убедиться в том, что реакция прошла по всему каналу МКП можно путем фиксации наличия избыточного числа молекул прекурсора на выходе канала МКП, что свидетельствует о правильном выборе дозы подачи молекул на вход канала МКП и обеспечение их перемещения по каналу вплоть до выхода из канала МКП. Наличие молекул прекурсора на выходе канала МКП фиксируется с помощью подложки-индикатора (6). На выходе канала МКП помещена подложку-индикатор, так что молекулы, прошедшие насквозь канал МКП, вступят в реакцию с поверхностью этой подложки и приведут к росту пленки на поверхности подложки-индикатора. Это фиксируется с помощью эллипсометра. Таким образом, процесс завершился по всей поверхности канала, если толщина пленки на поверхности подложки-индикатора, помещенного на выходе канала, будет равна толщине пленки на поверхности подложки-контролера (7), находящегося на расстоянии 5 мм от канала откачки (8). Важной, принципиальной особенностью метода ALD является способность нанесения равномерных по толщине пленок на структуры любой геометрии, в том числе в порах, трещинах, отверстиях и каналах субмикронной величины. Из описанного выше процесса нанесения слов методом ALD следует, что равномерность и сплошность покрытия достигается при условии участия всех функциональных групп поверхности подложки с молекулами реагента, поступающего к ним из газовой фазы. Из этого следует, что необходимо контролировать достаточное количество молекул реагентов на каждой стадии цикла ALD. Результатом правильного выбора режимов синтеза является равномерная толщина наносимой пленки по всей длине канала МКП. Измерения толщины пленки на подложке-индикаторе в области под пластиной МКП и сравнение ее с толщиной пленки на подложке-контролере дает информацию о протекании синтеза в реакционной камере (1) на всей поверхности, в том числе, и внутри каналов МКП. Если толщина пленки во всех областях подложки-индикатора и подложки-контролера равна между собой, то это свидетельствует, что синтезирована равномерная пленка на всей поверхности каналов МКП.

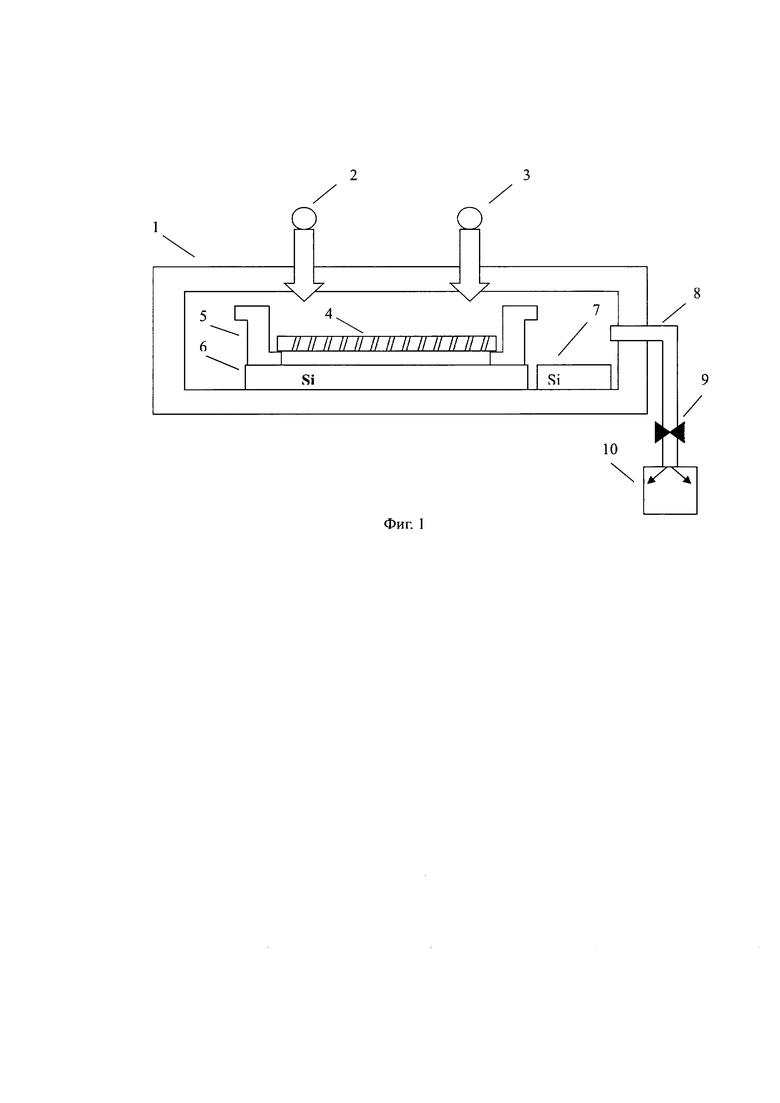

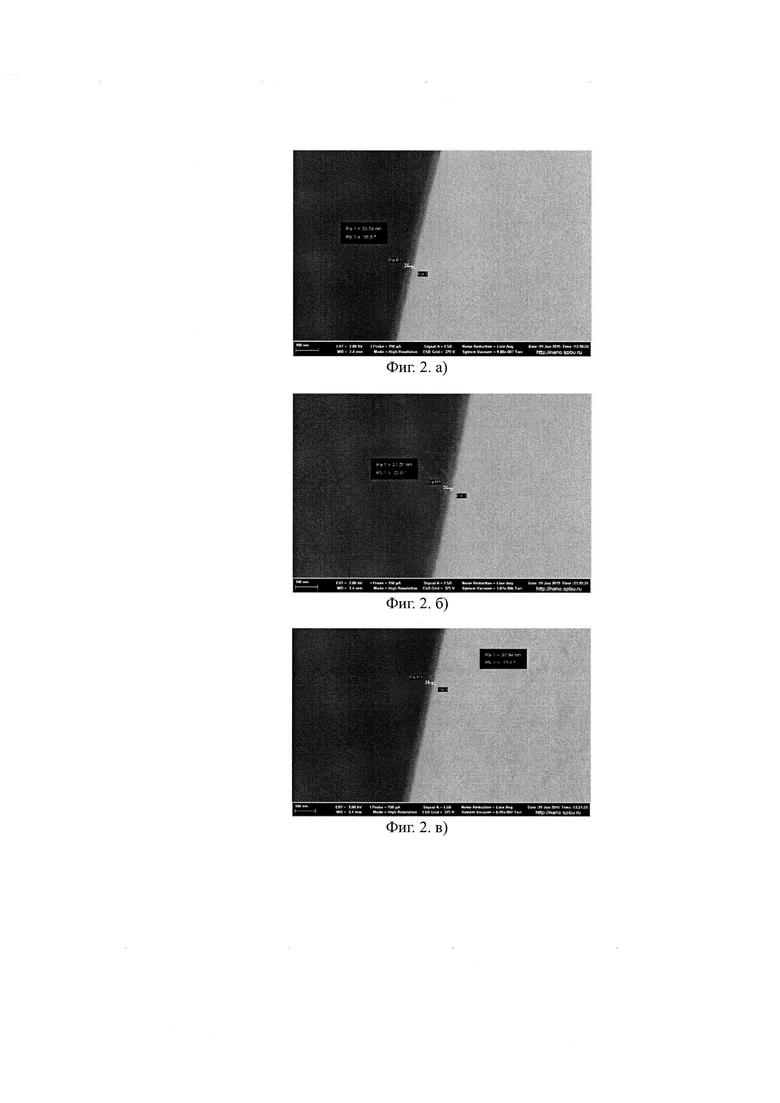

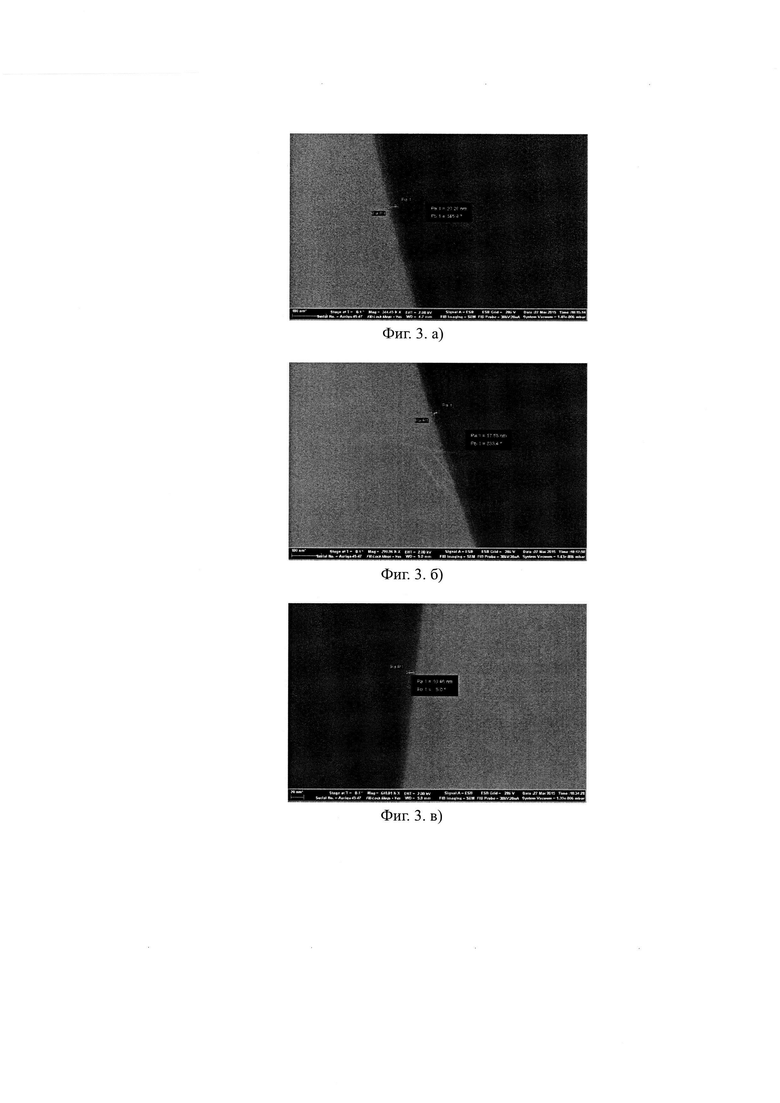

Один из самых известных способов проведения исследований равномерности нанесенных слоев является сканирующая электронная микроскопия (СЭМ). На Фиг. 2 (а, б, в) представлены результаты измерений на образцах каналов МКП, синтезированных в условиях заведомо благоприятных для нанесения равномерных слоев. Для определения равномерности нанесения пленки по всей длине канала был проведен поперечный скол МКП-1 и измерены пленки в трех частях канала, а именно, на входе канала, в его средней части и на выходе канала. Результаты трех измерений приведены на Фиг. 2 (а, б, в). На трех микрофотографиях изображен скол МКП-1 с пленкой, нанесенной внутри канала. Из снимков видна хорошая равномерность толщины слоя по всей длине канала МКП-1. На следующих трех фотографиях на Фиг. 3 (а, б, в) приведены результаты, полученные при недостаточной дозе подачи молекул прекурсоров на образце МКП-2. На Фиг. 3 (а, б, в) видна неравномерность нанесения слоев. В начале и середине каната нанесенные пленки толще, чем в конце, это связано с тем, что дозы напуска молекул прекурсоров не хватало для того, чтобы реакция прошла по всей длине канала. Синтез этих образцов проводился по предлагаемой методике: сначала происходил напуск первого прекурсора - воды, последующая откачка продуктов реакции, после этого в качестве второго прекурсора подавался триметилалюминий и завершался цикл еще одной откачкой продуктов реакции. Одновременно измерялась толщина пленки с помощью эллипсометрии на подложке-индикаторе и подложке-контроллере. Полученные измерения проведенного синтеза при благоприятных условиях с достаточной дозой прекурсоров (МКП-1) и условиях с недостаточной дозой подачи молекул прекурсоров (МКП-2) приведены в таблице.

Предлагаемое устройство для синтеза и контроля толщины с помощью эллипсометрии является оптическим, неразрушающим, высокоточным методом. Точность измерения с помощью СЭМ составляет порядка 10%, а с помощью предлагаемого устройство составляет десятые доли процента, что существенно точнее по сравнению с СЭМ.

Список использованных источников информации:

1. Roy G. Gordon, Dennis Hausmann, Esther Kim and Joseph Shepard, A kinetic model for step coverage by atomic layer deposition in narrow holes or trenches. Chem. Vap. Deposition 2003, 9, No. 2, p. 73.

2. Патент US 8969823 (от 03.03.2015) МПК: G01T 3/00, H01J 43/24, C23C 16/455. (Прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТОНКИХ ПЛЕНОК ПОЛУПРОВОДНИКОВ И ДИЭЛЕКТРИКОВ | 2006 |

|

RU2331717C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕАКТОРОВ ОСАЖДЕНИЯ | 2009 |

|

RU2502834C2 |

| Способ получения тонкопленочного покрытия на основе оксида индия и олова | 2023 |

|

RU2808498C1 |

| Способ получения тонких пленок нитрида алюминия в режиме молекулярного наслаивания | 2018 |

|

RU2716431C1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ АТОМНОГО СЛОЯ И СПОСОБ ЗАГРУЗКИ УСТРОЙСТВА ДЛЯ ОСАЖДЕНИЯ АТОМНОГО СЛОЯ | 2009 |

|

RU2518845C2 |

| Способ закрепления барьерной пленки на поверхности микроканальной пластины | 1987 |

|

SU1563485A1 |

| РЕАКТОР АТОМНО-СЛОЕВОГО ОСАЖДЕНИЯ ДЛЯ ОБРАБОТКИ ПАРТИИ ПОДЛОЖЕК И СПОСОБ ОБРАБОТКИ ПАРТИИ ПОДЛОЖЕК | 2011 |

|

RU2586956C2 |

| АППАРАТ ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОДЛОЖЕК | 2019 |

|

RU2789412C1 |

| РЕАКТОР ДЛЯ ОСАЖДЕНИЯ С ПЛАЗМЕННЫМ ИСТОЧНИКОМ | 2011 |

|

RU2571547C2 |

| Способ получения эпитаксиальных пленок феррита висмута методом молекулярного наслаивания | 2018 |

|

RU2718467C1 |

Изобретение относится к технологии нанесения равномерных тонких пленок путем проведения химических реакций на поверхности подложек, в том числе с развитым рельефом, например подложек с отверстиями и каналами с большим аспектным отношением. Устройство для синтеза тонких пленок внутри каналов микроканальной пластины (МКП) включает реакционную камеру 1 прямоугольной формы с отверстиями 2, 3 в ее верхней горизонтальной части для подачи паров химических прекурсоров к микроканальной пластине 4, выполненной из неорганического или полимерного материала с множеством сквозных каналов микронного диаметра, и размещенной в основании держателя 5, дно которого имеет круглое отверстие, диаметр которого меньше диаметра размещенной на дне держателя микроканальной пластины 4, реакционная камера 1 в вертикальной части имеет отверстие для канала откачки 8, соединенного через клапан переключения 9 с насосом для обеспечения вакуума 10 в реакционной камере 1, при этом на внутреннем основании реакционной камеры 1 установлена подложка-индикатор 6 из полированного кремния в виде круглой пластины, диаметр которой сопоставим с внешним диаметром держателя 5, установленного на подложке-индикаторе 6 с зазором 2-5 мм между поверхностью подложки-индикатора 6 и размещенной на держателе 5 микроканальной пластины 4, а между подложкой-индикатором 6 на внутреннем основании реакционной камеры 1 со стороны имеющегося в ней отверстия для канала откачки 8 на расстоянии не менее 5 мм расположена подложка-контроллер 7, выполненная из полированного кремния. Техническим результатом является повышение равномерности и контроль наносимых тонких слоев внутри каналов микроканальной пластины за счет системного непрерывного контролируемого процесса с помощью предлагаемого устройства, в котором предусмотрены две идентичные подложки с разными функциями, одна из которых является подложкой-индикатором для идентификации процесса напыления, а вторая - подложкой-контроллером, обеспечивающей контроль за качеством напыления. 3 ил., 1 табл.

Устройство для синтеза тонких пленок внутри каналов микроканальной пластины (МКП), включающее реакционную камеру прямоугольной формы с отверстиями в ее верхней горизонтальной части для подачи паров химических прекурсоров к микроканальной пластине, выполненной из неорганического или полимерного материала с множеством сквозных каналов микронного диаметра, и размещенной в основании держателя, дно которого имеет круглое отверстие, диаметр которого меньше диаметра размещенной на дне держателя микроканальной пластины, реакционная камера в вертикальной части имеет отверстие для канала откачки, соединенного через клапан переключения с насосом для обеспечения вакуума в реакционной камере, отличающееся тем, что на внутреннем основании реакционной камеры установлена подложка-индикатор из полированного кремния в виде круглой пластины, диаметр которой сопоставим с внешним диаметром держателя, установленного на подложке-индикаторе с зазором 2-5 мм между поверхностью подложки-индикатора и размещенной на держателе микроканальной пластины, а между подложкой-индикатором на внутреннем основании реакционной камеры со стороны имеющегося в ней отверстия для канала откачки на расстоянии не менее 5 мм расположена подложка-контроллер, выполненная из полированного кремния.

| YAN, BAO JUN et al., Homogenous Thin Films Prepared on Microchannel Plates via Atomic Layer Deposition, "Advanced Materials Research", 2015, Vol | |||

| ТЕЛЕФОННАЯ ТРАНСЛЯЦИЯ МИКРОФОННО-ТЕЛЕФОННОГО ТИПА | 1924 |

|

SU1096A1 |

| Способ изготовления катода на основе массива автоэмиссионных эмиттеров | 2016 |

|

RU2640355C2 |

| US 20130280546 A1, 24.10.2013 | |||

| US 8969823 B2, 03.03.2015. | |||

Авторы

Даты

2022-10-07—Публикация

2021-10-28—Подача