Изобретение относится к полупроводниковой технике, в частности к оптоэлектронике и микроэлектронике, а именно к электропроводящим оптически прозрачным покрытиям на основе оксида индия и олова, которые могут быть использованы при изготовлении дисплеев, затворов полупроводниковых структур типа металл-диэлектрик-полупроводник, газовых сенсоров и защитных покрытий.

Известен способ получения тонких пленок оксида олова-индия [1], где тонкие пленки оксида олова-индия получают, используя раствор, содержащий тетра(N,N-диалкилкарбамат)олова и трис(N,N-диэтилкарбамат)индия в соотношении от 1:99 до 99:1. Эти соединения легко гидролизуются с образованием легко летучих смесей углекислого газа и вторичного амина, которые удаляются из пленок. Для получения пленок оксида олова-индия тетра(N,N-диалкилкарбамат)олова и трис(N,N-диэтилкарбамат)индия в заданном соотношении растворяют в спиртовом или эфирном растворителе в количестве 0,1-15%. Полученный раствор наносят на подложку и сушат при комнатной температуре. Затем покрытия подвергают термообработке при температуре 250-500°С в течение 5-60 минут. Однако этот способ обладает рядом недостатков. Нанесение и сушку раствора производят на воздухе при комнатной температуре, известно, что в воздухе при комнатной температуре присутствуют водяные пары и другие примеси, которые влияют на состав пленки. Еще одним недостатком является то, что нанесение раствора на подложку невозможно выполнить прецизионно, таким образом, минимальная возможная толщина пленки составляет не менее нескольких сотен микрон.

Известен способ получения прозрачной электропроводящей пленки на основе оксидов индия и олова [2], который включает в себя магнетронное распыление мишени из сплава индий-олово в среде аргона и кислорода, напыления оксидной пленки и ее отжиг в высоком вакууме при температуре 400°С в течение не менее 30 минут. Данное изобретение направлено на улучшение электрических характеристик пленок на основе оксидов индия-олова. Однако данный метод требует применения сложного, высоковакуумного оборудования для напыления, а также последующего высокотемпературного отжига. Еще одним недостатком является поддержание чистоты среды аргона и кислорода во время напыления, любые попавшие примеси в реактор оборудования будут влиять на проводимость полученной пленки оксида индия-олова.

Известен способ получения покрытия на основе оксида индия и олова, который является наиболее близким к решаемой задаче и технической реализации и принят в качестве прототипа [3]. Известный способ основан на напылении при нормальной ориентации подложки относительно потока напыляемого вещества, который включает последовательно осуществляемые операцию напыления оксида индия и олова методом электронно-лучевого испарения или магнетронного распыления при температуре от 400 до 500°С и операцию напыления оксида индия и олова методом магнетронного распыления при температуре от 15 до 75°С, при этом требуемое значение показателя преломления покрытия обеспечивается за счет выбора массы вещества, наносимого на каждой из указанных операций напыления.

Недостатками данного изобретения, принятого в качестве прототипа, является необходимость технологически сложного и дорогого оборудования, в котором должны присутствовать, как минимум два модуля высоковакуумного напыления (электроннолучевого напыления и магнетронного распыления), а также наличие кварцевого датчика для определения массы нанесенного вещества. Еще одним недостатком является большая длительность данного технологического процесса, обусловленная необходимостью откачки реакционной камеры до значений 10-7 мбар. Стоит также отметить, что при недостаточной откачке или нахождении примесей в реакторе, адгезия пленки оксида индия и олова к подложке будет плохой. Еще одним существенным недостатком прототипа является нанесение тонкопленочного покрытия только на плоские объекты и отсутствие возможности формировать равномерное, сплошное покрытие на объектах сложной геометрической формы (3D).

Целью изобретения является возможность получения тонкопленочного, равномерного и конформного покрытия на основе оксида индия и олова на поверхности подложек сложной геометрической формы (3D), с контролем толщины пленки с точностью до монослоя вещества.

Техническим результатом является возможность создания электропроводящего тонкопленочного покрытия на основе оксида индия и олова, которое является оптически прозрачным покрытием с заданным показателем преломления и может быть использовано при изготовлении дисплеев, затворов полупроводниковых структур типа металл-диэлектрик-полупроводник, газовых сенсоров и защитных покрытий.

Сущность заявляемого способа получения тонкопленочного электропроводящего покрытия на основе оксида индия и олова состоит в формировании покрытия путем нанесения сплошной, равномерной, конформной пленки на подложку. Нанесение покрытия осуществляется химическим газофазным методом Молекулярного Наслаивания (атомно-слоевого осаждения), который гарантирует получение сплошной, равномерной, конформной пленки по всей поверхности подложки, включая подложки сложной геометрической формы (3D объекты).

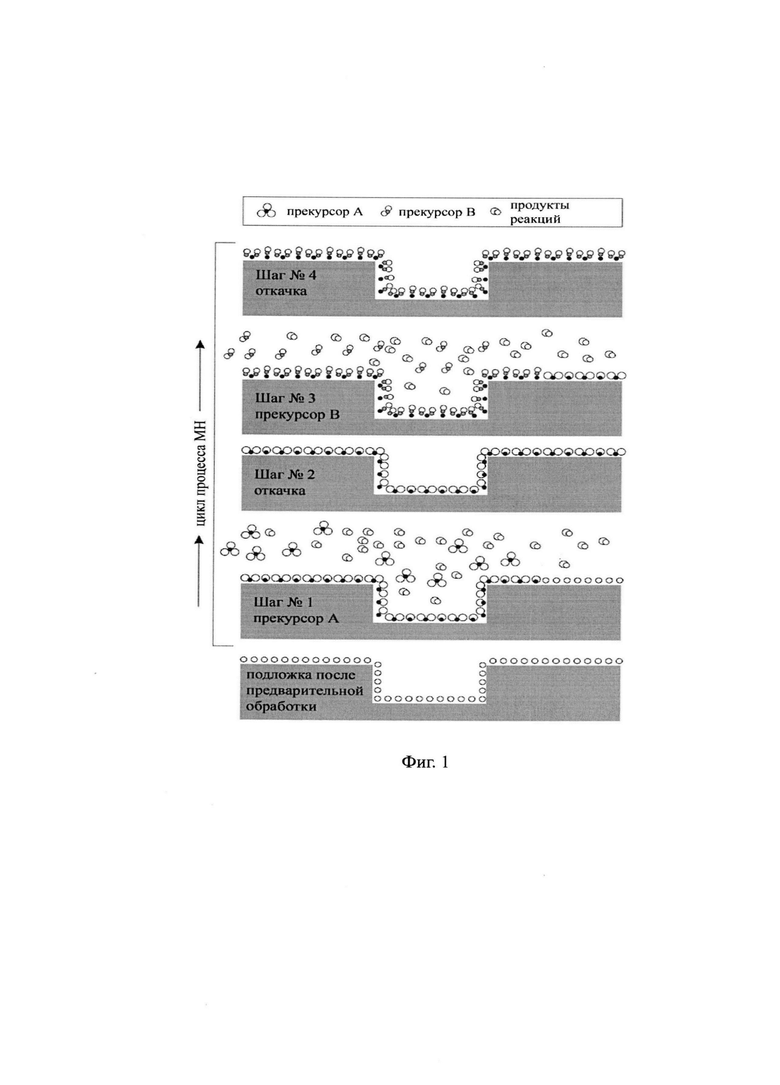

Рост пленки по предлагаемому методу Молекулярного Наслаивания (атомно-слоевого осаждения) состоит из повторения ряда химических превращений из газовой фазы на поверхности подложки:

1. Самозавершающаяся реакция первого реагента (Реагент А) с функциональными группами подложки.

2. Очистка поверхности от избыточного количества прекурсора и продуктов реакции.

3. Самозавершающаяся реакция второго реагента (Реагент В) - чтобы активизировать поверхность для последующей реакции с первым реагентом.

4. Очистка поверхности от избыточного количества прекурсора и побочных продуктов реакции.

Пункты 1-4 составляют один цикл Молекулярного Наслаивания (МН).

Такой цикл МН схематично представлен на Фиг. 1. Каждый цикл реакции добавляет ровно один монослой вещества к поверхности подложки. Таким образом, чтобы вырастить слой вещества заданной толщины, необходимо повторять циклы реакций МН нужное количество раз. Для получения электропроводящего тонкопленочного покрытия на основе оксида индия и олова необходимо комбинировать циклы МН нанесения пленки оксида олова и оксида индия в соотношении от 1 к 99, до 99 к 1, в зависимости от необходимого значения проводимости. Для получения электропроводящего тонкопленочного покрытия на основе оксида индия и олова по предлагаемому способу, в вакуумный реактор помещается подложка, на которую поочередно подаются пары прекурсоров, участвующих в химических реакциях синтеза пленки с промежуточным удалением продуктов реакции путем откачки. Процесс может проводиться, как при пониженном (в условиях вакуума), так и при атмосферном давлении. Равномерность по толщине и составу пленки гарантируется полноценным завершением каждого цикла Молекулярного Наслаивания (атомно-слоевого осаждения) на поверхности подложки с обязательным участием всех функциональных групп. Второе - проведение необратимых химических реакций по всей поверхности подложки, которые гарантируют формирование равномерного по толщине, сплошного, конформного электропроводящего покрытия.

Реализация заявленного способа поясняется конкретным примером апробации.

Пример

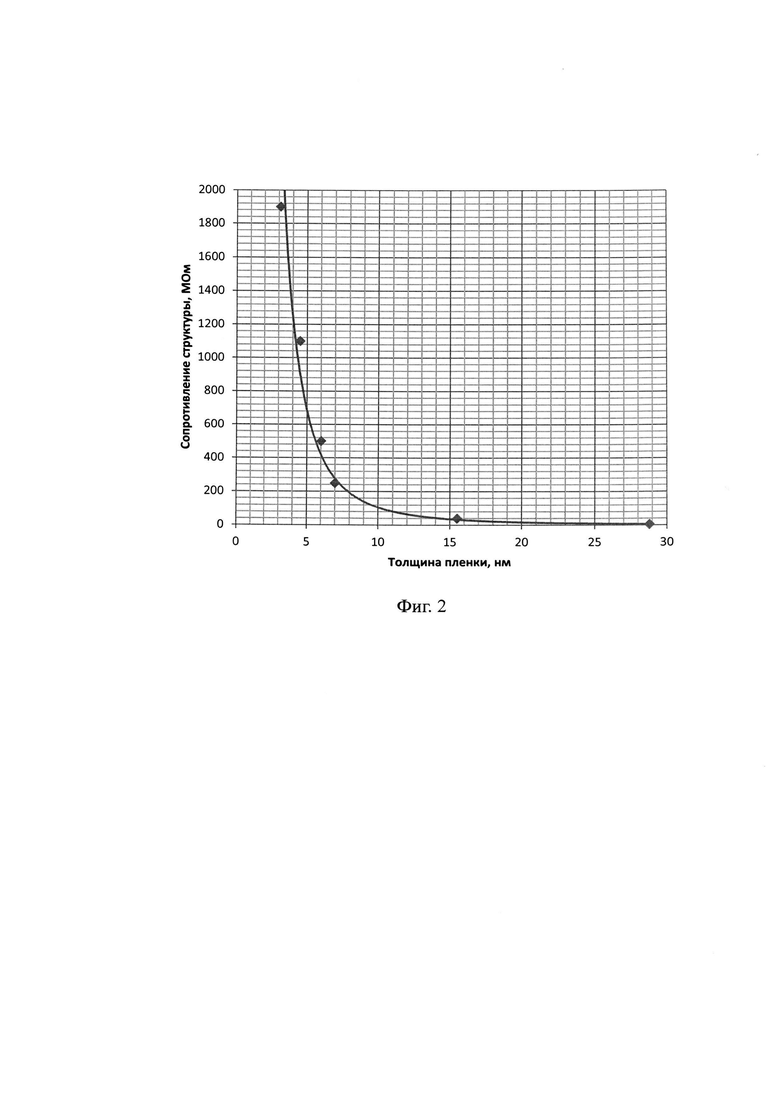

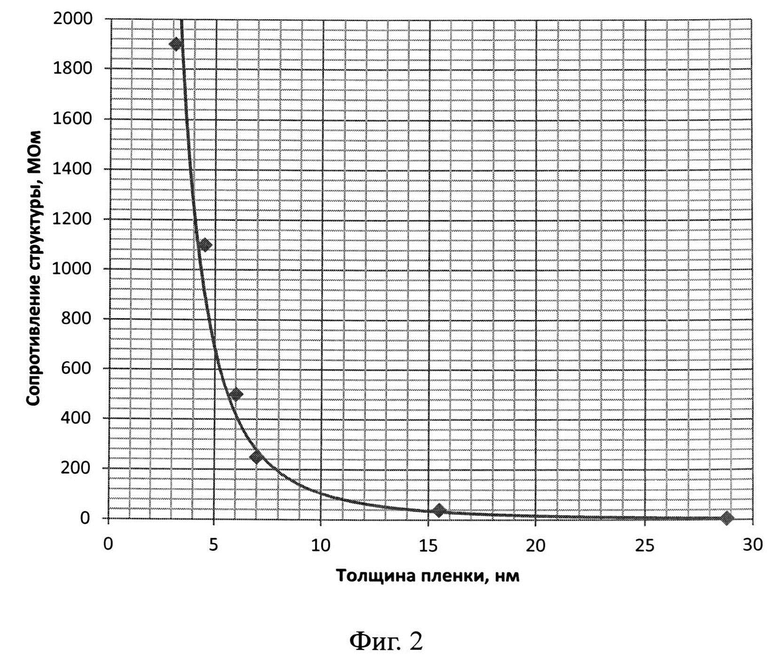

В качестве наглядной демонстрации возможности нанесения тонких сплошных пленок на сложные 3D поверхности была выбрана подложка микроканальной пластины (МКП). МКП представляет собой стеклянный диск диаметром 25 мм, толщиной 300 мкм, в котором образованы порядка 5 миллионов тонких каналов. Диаметр каждого канала составляет 5 мкм. Таким образом, МКП имеет высокое аспектное отношение толщины пластины к диаметру канала, которое составляет 60. В качестве прекурсоров для роста пленки оксида олова использовались тетраэтилолово и озон. В качестве прекурсоров для оксида индия использовались этилдиметилиндий ((СН3)2In(С2H5)) и озон. Время подачи прекурсоров составляло 150 мс для этилдиметилиндия и тетраэтилолова, а для озона 5 с. Температура в реакторе составляла 280°С. Состав оксида индия и олова определялся чередованием слоев МН, где на 80% оксида индия приходилось 20% оксида олова. На Фиг. 2 приведена зависимость сопротивления полученной структуры от толщины пленки оксида индия и олова.

Список использованных источников информации.

1. Патент РФ №2656916 «Способ получения тонких пленок оксида олова-индия». Заявка: 2017121721, 20.06.2017, опубликовано: 07.06.2018 Бюл. №16, МПК: С23С 18/12.

2. Патент РФ №2181389 «Способ получения прозрачной электропроводящей пленки на основе оксидов индия и олова». Заявка: 99114197/02, 29.06.1999, опубликовано: 20.04.2002, МПК: С23С 14/08, 14/56.

3. Патент РФ №2637044 «Способ получения покрытия на основе оксида индия и олова». Заявка: 2016114802, 15.04.2016, опубликовано: 29.11.2017 Бюл. №34, МПК: С23С 14/08, 14/16, 14/34, С03С 17/09, 17/23, 17/245.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тонких прозрачных проводящих покрытий на основе оксида цинка, легированного оксидом галлия | 2024 |

|

RU2833645C1 |

| Способ формирования защитного покрытия узлов радиоэлектронной аппаратуры | 2022 |

|

RU2815028C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТОНКИХ ПЛЕНОК ПОЛУПРОВОДНИКОВ И ДИЭЛЕКТРИКОВ | 2006 |

|

RU2331717C2 |

| Способ получения тонкого электрохромного слоя на основе оксидов никеля и кобальта | 2024 |

|

RU2837781C1 |

| СПОСОБ НАНЕСЕНИЯ ТОНКИХ СТЕХИОМЕТРИЧЕСКИХ ПЛЕНОК БИНАРНЫХ СОЕДИНЕНИЙ | 2006 |

|

RU2342469C2 |

| ЗАПОМИНАЮЩЕЕ УСТРОЙСТВО С ДИЭЛЕКТРИЧЕСКИМ СЛОЕМ НА ОСНОВЕ ПЛЕНОК ДИЭЛЕКТРИКОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2343587C2 |

| НАНЕСЕНИЕ ЛЕГИРОВАННЫХ ПЛЕНОК ZnO НА ПОЛИМЕРНЫЕ ПОДЛОЖКИ ХИМИЧЕСКИМ ОСАЖДЕНИЕМ ИЗ ГАЗОВОЙ ФАЗЫ ПОД ВОЗДЕЙСТВИЕМ УФ | 2010 |

|

RU2542977C2 |

| Способ получения тонкопленочного анода | 2016 |

|

RU2622905C1 |

| Способ химического осаждения перовскитов из газовой фазы для производства фотовольтаических устройств, светодиодов и фотодетекторов | 2019 |

|

RU2737774C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОЧУВСТВИТЕЛЬНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ РАБОЧЕГО ЭЛЕМЕНТА ДАТЧИКА ДЛЯ ДЕТЕКТИРОВАНИЯ NO | 2024 |

|

RU2825720C1 |

Изобретение относится к способу получения электропроводящего прозрачного тонкопленочного покрытия из оксида индия и оксида олова на поверхности подложки. На размещенную в вакуумном реакторе подложку подают пары прекурсоров в виде тетраэтилолова (C2H5)4Sn и озона с формированием пленки оксида олова посредством химического взаимодействия упомянутых прекурсоров и подают пары прекурсоров в виде этилдиметилиндия ((СН3)2In(С2Н5) и озона с формированием пленки оксида индия посредством химического взаимодействия указанных прекурсоров. Указанные химические взаимодействия проводят в диапазоне температур от 250°С до 350°С. После формирования каждой из указанных пленок проводят откачку вакуумного реактора. В частных случаях осуществления изобретения в качестве подложки используют объемную 3D подложку. Обеспечивается возможность создания электропроводящего тонкопленочного покрытия из оксида индия и оксида олова, которое является оптически прозрачным покрытием с заданным показателем преломления. 1 з.п. ф-лы, 2 ил., 1 пр.

1. Способ получения электропроводящего прозрачного тонкопленочного покрытия из оксида индия и оксида олова на поверхности подложки, отличающийся тем, что на размещенную в вакуумном реакторе подложку подают пары прекурсоров в виде тетраэтилолова (C2H5)4Sn и озона с формированием пленки оксида олова посредством химического взаимодействия упомянутых прекурсоров и подают пары прекурсоров в виде этилдиметилиндия ((СН3)2In(С2Н5) и озона с формированием пленки оксида индия посредством химического взаимодействия указанных прекурсоров, при этом указанные химические взаимодействия проводят в диапазоне температур от 250°С до 350°С, а после формирования каждой из указанных пленок проводят откачку вакуумного реактора.

2. Способ по п.1, отличающийся тем, что в качестве подложки используют объемную 3D подложку.

| DE 4138926 A1, 03.06.1993 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ ОКСИДА ИНДИЯ И ОЛОВА | 2016 |

|

RU2637044C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ, ПОДЛОЖКА (ВАРИАНТЫ), ПАРООБРАЗНЫЙ СОСТАВ ПОКРЫТИЯ | 1994 |

|

RU2138453C1 |

| СПОСОБ ХИМИКО-ПАРОВОГО НАНЕСЕНИЯ ТОНКОГО СЛОЯ НА СТЕКЛЯННУЮ ПОДЛОЖКУ | 1992 |

|

RU2102347C1 |

| СПОСОБ ОСАЖДЕНИЯ ИЗ ГАЗОВОЙ ФАЗЫ ПУТЕМ РАЗЛОЖЕНИЯ МЕТАЛЛООРГАНИЧЕСКИХ СОЕДИНЕНИЙ С ПРИМЕНЕНИЕМ В КАЧЕСТВЕ НИХ АЛКИЛИНДИЕВЫХ СОЕДИНЕНИЙ В ВИДЕ ИХ РАСТВОРОВ В УГЛЕВОДОРОДАХ | 2016 |

|

RU2717452C2 |

| Блок энергетического оборудования гэс | 1979 |

|

SU859669A1 |

Авторы

Даты

2023-11-28—Публикация

2023-02-09—Подача