Изобретение относится к строительству, промышленности стройматериалов, к оборудованию для производства пеностекла непрерывным методом и может быть использовано на предприятиях, производящих пеностекло.

Цель изобретения - повышение качества пеностекла.

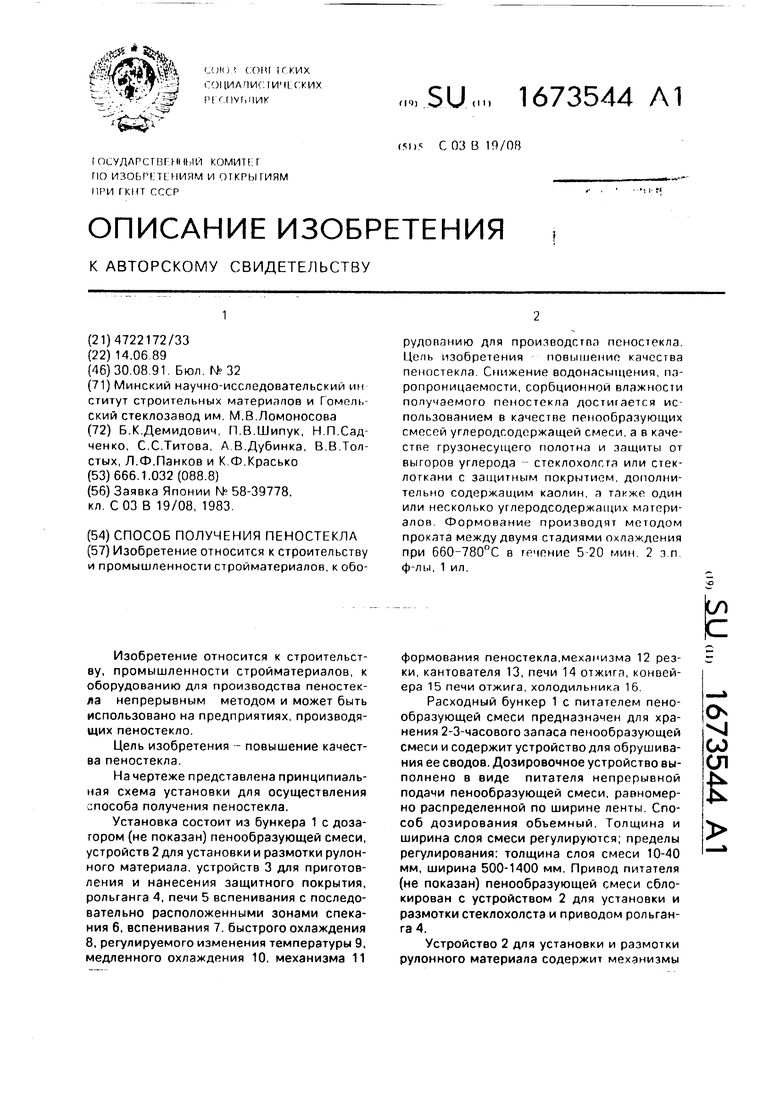

На чертеже представлена принципиальная схема установки для осуществления способа получения пеностекла.

Установка состоит из бункера 1 с дозатором (не показан) пенообразующей смеси, устройств 2 для установки и размотки рулонного материала, устройств 3 для приготовления и нанесения защитного покрытия, рольганга 4, печи 5 вспенивания с последовательно расположенными зонами спекания 6, вспенивания 7. быстрого охлаждения 8, регулируемого изменения температуры 9, медленного охлаждения 10. механизма 11

формования пеностекла,механизма 12 резки, кантователя 13, печи 14 отжига, конвейера 15 печи отжига, холодильника 16.

Расходный бункер 1 с питателем пенообразующей смеси предназначен для хранения 2-3-часового запаса пенообразующей смеси и содержит устройство для обрушивания ее сводов. Дозировочное устройство выполнено в виде питателя непрерывной подачи пенообразующей смеси, равномерно распределенной по ширине ленты. Способ дозирования объемный. Толщина и ширина слоя смеси регулируются; пределы регулирования: толщина слоя смеси 10-40 мм, ширина 500-1400 мм. Привод питателя (не показан) пенообразующей смеси сблокирован с устройством 2 для установки и размотки стеклохолстэ и приводом рольганга 4.

Устройство 2 для установки и размотки рулонного материала содержит механизмы

О vj СО (Л

Ј

для установки, центрирования и размотки рулона материала (не показано). Устройство 3 для приготовления и нанесения защитного покрытия содержит механизмы дозирования каолина, жидкого стекла, сажи (угля антрацита), воды, гидроокиси алюминия, мешалку и механизмы нанесения защитного покрытия на рулонный материал (не показаны).

Печь 5 вспенивания может быть выполнена с газовым или электрическим обогревом, Конвейер печи вспенивания выполнен в виде рольганга 4. В качестве роликов использованы стандартные трубы из жаропрочной стали или из керамических огнеупорных материалов, жаростойкость которых должна соответствовать температуре термообработки по зонам печи. Вращение роликов передается от привода втулочно-роликовой цепью и звездочками, насаженными на концы роликов. Основные размеры печи, мм: длина канала печи 21000- 40000; ширина канала в свету 1000-2000, Зоны спекания 6 и вспенивания 7 выполнены из одинаковых секций, соединенных между собой. Свод съемный. Футеровка шамот, шамотный легковес, диатомовый кирпич, высокоглиноземистые огнеупоры. Электронагреватели (не показаны) или горелки размещены с обеих сторон над и под рольгангом печи. Факелы верхних горелок направлены на свод и не соприкасаются с пенообразующей смесью и пеномассой. Общая длина зон 6 и 7 12000-21000 мм. Начальная температура зоны 6 спекания 400-600°С, температура зоны 7 вспенивания 750-890°С. Зона 7 вспенивания от зоны 8 быстрого охлаждения отделена шамотными перегородками, расположенными над и под рольгангом 4. Длина зоны 8 быстрого охлаждения 2000-6000 мм. В зоне 8 быстрого охлаждения установлен холодильник 16 для повышения теплового КПД. Для регулирования температуры в зоне 8, а также для разбавления отходящих газов подводится воздух. Предусмотрен аэродинамический контроль работы печи. Зона 9 регулируемого изменения температуры отделена от зоны 8 быстрого охлаждения шамотными перегородками, с зазором для прохождения ленты пеностекла. Длина зоны регулирования изменения температуры 2000-6000 мм.

В зоне 9 смонтирован механизм 11 формования пеностекла в виде роликов диаметром 30-90 мм, установленных с шагом 40-120 мм, при этом на высоте 50-100 мм над рольгангом ролики размещены горизонтально; а параллельно боковым стенкам печи ролики размещены вертикально с расстоянием между ними по ширине печи на

входе в механизм 11 формования 1000-2000 мм и последующим уменьшением до 700- 1500 мм. Длина зоны 10 медленного охлаждения 5000-7000 мм. В зоне смонтирован

механизм 12 резки пеностекла. Резка пеностекла предусмотрена без остановки рольганга 4 печи 5 вспенивания. Кантователь 13 предназначен для установки разрезанных изделий пеностекла в вертикальное положение на конвейер 15 печи 14 отжига.Уровень конвейера 15 печи 14 отжига по отношению к конвейеру 4 печи 5 вспенивания понижен на 250-400 мм. Печь 14 отжига может быть выполнена как с газовым обогревом, так и электрическим; длина печи отжига 40000-60000 мм.

Экспериментально установлено, что

формование пеностекла должно проводитсья при 660-780°С вслед за стадией резкого

охлаждения, при этом продолжительность формования должна составлять 5-20 мин. При длительности формования менее 5 мин не обеспечиваются необходимые геометрические размеры пеностекла. Формовать пеностекло более 20 мин экономически и технологически нецелесообразно.

При изготовлении пеностекла с помощью предлагаемых способа и установки пенообразующую смесь с удельной поверхностью 600-800 м2/кг, приготовленную из совместно измельченных стекла листового состава и углеродистого газообразователя, непрерывно подают питателем бункера 1 пенообразующей смеси слоем толщиной 1040 мм и шириной 500-1400 мм (в зависимости от габаритов установки), например на стеклохолст (ТУ 21-23131-80) с предварительно нанесенным на него защитным покрытием. Стеклохолст с помощью

устройства 2 для установки и размотки рулонного материала непрерывно перемещают рольгангом 4. Защитное покрытие при помощи устройства 3 для приготовления и нанесения защитного покрытия приготавливают из 0,2-0,8 ч. жидкого стекла (ГОСТ 13078-81), 0,5-1.5 ч. воды, 0,5-1,5 ч. каолина (ТУ 21-25-238-80). В состав защитного покрытия могут быть дополнительно введены гидроокись алюминия (ГОСТ 11841-76) в количестве 0.1-0,3 ч.,сажа (ГОСТ 7885-86), уголь антрацит (ГОСТ 8188-74), кокс (ГОСТ 3340-71) или их смесь в количестве 0,1-0,4 ч. Защитное покрытие подают на стеклохолст или стеклоткань, ширина которых может

быть 200-1000 мм. В зависимости от габаритных размеров установки и ширины стек- лохолста или стеклоткани одновременно по рольгангу 4 может подаваться несколько рулонов. Толщина стеклохолста или стеклоткани 0.8-1,5 мм Расход защитного покрытия 0,13-0,70 кг/мин

Поверх уложенного слоя пенообразую- щей смеси укладывается устройством 2 для установки и размотки рулонного материала одна или несколько (в зависимости от габаритов установки и ширины рулонного материала) лент стеклохолста или стеклоткани с предварительно или после нанесенным на него устройством 3 для приготовления и нанесения защитного покрытия защитным покрытием того же состава, что и на стеклохолст или стеклоткань, подаваемые непбсредственно на рольганг 4.

Пенообразующую смесь, уложенную между двумя лентами стеклохолста или стеклоткани с нанесенным на них защитным покрытием, непрерывно рольгангом 4 со скоростью 0,10-0,40 м/мин подают в печь 5 вспенивания, где подвергают термообработке при 400-830°С в зоне 6 спекания в течение 15,9-63,5 мин, затем вспенивают при 750-890°С в зоне 7 вспенивания в течение 15,9-63,5 мин, после чего пеномассу охлаждают в зоне резкого охлаждения до 500-600°С в течение 6,7-27,0 мин, а затем направляют в зону регулируемого изменения температуры, где она находится при 660-780°С 6,7-27,0 мин, и затем формуют механизмом 11 формования с четырех сторон при этой температуре в течение 5-20 мин. Сформованное пеностекло толщиной 50-100 мм и шириной 700-1000 мм постепенно охлаждают до 520-570°С в зоне 10 медленного охлаждения в течение 13,5-54,0 мин и разрезают через каждые 200-500 мм механизмом 12 резки на плиты. Далее пеностекло кантователем 13 устанавливают на ребро на конвейер 15 печи 14 отжига и отжигают по известному режиму. В результате получено пеностекло, имеющее следующие физические свойства: плотность 120-180 кг/м3, предел прочности при сжатии 0,8-2.4 МПа, предел прочности при изгибе 0,6-1,8 МПа, теплопроводность 0,05-0,08 водонасыщение 1-4 об.%. сорбци- онная влажность при р 97% 0,1-0,5%, па- ропроницаемость 0,003-0,008 ч Па), Отклонения от геометрических размеров не более +5 мм.

Пример 1. Пенообразующую смесь, приготовленную из 100 ч. стекла листового состава и 3,5 ч. кокса литейного (ГОСТ 3340- 71) с удельной поверхностью 700 м2/кг, укладывают между двумя лентами шириной 1000 мм стеклохолста с предварительно нанесенным на них защитным покрытием и подают по рольгангу в печь вспенивания. Толщина слоя пенообразующей смеси 20

мм. ширима 600 мм Сослан защитного по крытия, ч/ жидкое стекло 0 1 пода 0 7. кзо лин 1 0. Режим тррмооГ)|пбог и. подогрев от 400 до 7RO°C 21,2 мин вспгнипание при 780-860°С 21.2 мин, быстрое охлаждение до 600°С 9,0 мин, выдержка в зоне с регулируемым изменением температуры при 750°С 9,0 мин, медленное охлаждрние до 550°С 18,0 мин Формование производят в зоне с

регулируемым изменением температуры при 750°С в течение 6,7 мин Толщина формуемого бруса пеностекла 100 мм, ширина 700 мм. Резку сформованного пеностекла производят через каждые 500мм Плиты

пеностекла размером 700x500x100 мм далее подвергают отжигу от 520 до 30°С в течение 12.5 ч. Свойства полученного пеностекла: плотность 160-180 кг/м3, предел прочности при сжатии 1.0-2,5 МПа,предел

прочности при изгибе 0,7-1,8 МПа, теплопроводность 0,07-0,08 Вт/(м 1ф водонасыщение 2-3 об.%, сорбционная влажность при р - 97% 0,1-0,2%, паропроницаемость - 0,004-0,006 ч- Па) Отклонения от

геометрических размеров не более 13 мм.

Габаритные размеры установки для осуществления способа: длина печи вспенивания 23500 мм; ширина канала в свету 1100 мм, длина печи отжига 40000 мм. Длина зон

печи вспенивания: общая спекания и вспенивания 12700 мм, резкого охлаждения 2700 мм, регулируемого изменения температуры 2700 мм, медленного охлаждения 5400 мм. Длина механизма формования

2000 мм.

Пример 2. Последовательность операций, их длительность, температура термообработки, составы пенообразующей смеси и защитного покрытия такие же, как в примере 1, однако вместо стеклохолста использована стеклоткань.

Физические свойства пеностекла: плотность 145-160 кг/м , предел прочности при сжатии 1,3-2,4 МПа, предел прочности при

изгибе 0,7-1,8 МПа, теплопроводность 0,055-0,068 К}, водонасыщение 1-2 об.%, сорбционная влажность при р 97% 0,2-0,3%, паропроницаемость 0,003-0,004 ч Па), Отклонения от геометрических

размеров не более +3 мм.

Пример 3. Последовательность операций, их длительность, температура термообработки, составы пенообразующей смеси такие же, как и в примере 1. Отличие - в

составе защитного покрытия. Состав защитного покрытия, ч.: жидкое стекло 0,4, вода 0,7; каолин 1,0; сажа 0,2. Физические свойства пеностекла: плотность 130-150 кг/м , предел прочности при сжатии 1,0-2,2 МПа,

предел прочности при изгибе 0,7-1,6 МПа, теплопроводность 0,06-0,07 Вт/(М водона- сыщение 1-2 об.%, сорбционная влажность при р - 97 0,3-0,4%, паропроницаемость 0,003-0,005 мгЛм ч Па) Отклонения от геометрических размеров не более +3 мм.

Пример 4. Последовательность опе- раций.их длительность, температура термообработки, составы пенообразующей смеси такие же, как в примере 1. Отличие - в со- ставе защитного покрытия. Состав защитного покрытия, ч.: жидкое стекло 0,4; вода 0,7; каолин 1,0; гидроокись алюминия 0,2; сажа 0,2,

Свойства полученного пеностекла идеи- тичны свойствам пеностекла, полученного по примеру 1.

Отличие: в процессе спекания в примерах 1-3 возможно незначительное налипание защитного покрытия на ролики, что в последующем приводит к небольшим шероховатостям на поверхности плит. В примере 4 такого явления не наблюдается. Объясняется это выделением гидратной воды в процессе спекания и образованием газовой прослойки,

Пример 5. Последовательность операций, составы пенообразующей смеси и защитного покрытия такие же, как и в примере 1. Отличие - в продолжительности тер- мообработки и формования, а также в значениях температуры формования.

Режим термообработки - спекание от 400 до 820°С 15,9 мин, вспенивание при 820-880°С 15,9 мин, быстрое охлаждение до 600°С 6,7 мин, выдержка в зоне с регулируемым изменением температуры при 660°С 6,7 мин, медленное охлаждение до 570°С 13,5 мин. Формование производят механизмом формования в течение 5 мин. Физиче- ские свойства пеностекла: плотность 120-150 кг/м3, предел прочности при сжатии 0,8-1,8 МПа, предел прочности при изгибе 0,6-1,5 МПа, теплопроводность 0,05-0,06 ВтДм-ty водонасыщение 3-4 об.%, сорбционная влажность при (р 97% 0,7- 1,0%, паропроницаемость 0,006-0,008 мгДми «ч-Па). Отклонения от геометрических размеров не более +4 мм.

Пример 6. Последовательность one- раций, составы пенообразующей смеси и защитного покрытия такие же, как в примере 1. Отличие - в продолжительности термообработки и формования, а также в значениях температуры формования. Ре- жим термообработки: спекание от 400 до 780°С 63,5 мин, вспенивание при 800-820°С 63,5 мин, быстрое охлаждение до 500°С в течение 27,0 мин, выдержка в зоне с регулируемым изменением температуры при 780°С 27,0 мин, медленное охлаждение до 520°С 54,0 мин. Формование пеностекла производят в течение 20 мин.

Физические свойства полученного пеностекла такие же, как у пеностекла, полученного по примеру 1. Отклонения от геометрических размеров не более +3 мм.

Пример 7. Последовательность операций, состав пенообразующей смеси и защитного покрытия такие же, как в примере 1. Отличие - в продолжительности термообработки и формования, а также в значених температуры формования. Режим термообработки: спекание от 400 до 830°С 12,7 мин, вспенивание при 840-890°С 12,7 мин, быстрое охлаждение до 600°С в течение 5,4 мин, выдержка в зоне с регулируемым изменением температуры при 650°С 5,4 мин, медленное охлаждение до 570°С 10,8 мин. Формование производят в течение 4 мин.

Физические свойства полученного пеностекла такие же, как у пеностекла, полученного по примеру 1. Отклонения от геометрических размеров +7 мм.

Пример 8. Последовательность операций, составы пенообразующей смеси и защитного покрытия такие же,как в примере 1, отличие в продолжительности термообработки и формования, а также в значениях температуры формования. Режим термообработки: спекание от 400 до 780°С 79,4 мин, вспенивание при 780-800°С 79,4 мин, быстрое охлаждение до 500°С в течение 33,8 мин, выдержка в зоне с регулируемым изменением температуры при 790°С 33,8 мин, медленное охлаждение до 520°С 67,5 мин. Формование пеностекла производят в течение 25 мин. Физические свойства полученного пеностекла такие же, как у пеностекла, полученного по примеру 1. Отклонения от геометрических размеров не более +2 мм.

Как следует из приведенных примеров, уменьшение продолжительности формования до 4 мин и температуры формования до 650°С (пример 7) приводит к получению пеностекла с отклонениями от геометрических размеров более 5 мм, в то время как увеличение продожительности сверх 25 мин и температуры выше 780°С (пример 8) незначительно улучшают геометрию пеностекла.

Как видно из примеров 1 и 2, использование стеклоткани вместо стеклохолста незначительно улучшает эксплуатационные характеристики полученного пеностекла, Такой же уровень свойств имеет пеностекло, полученное при добавлении в состав защитного покрытия углеродсодержащих добавок и гидроокиси алюминия, но в этом случае

улучшаются условия эксплуатации установки.

Формула изобретения 1. Способ получения пеностекла путем подачи пенообразующей смеси между двумя непрерывно перемещаемыми лентами материала с защитным покрытием из жидкого стекла, спекания, вспенивания, двух- стадийного охлаждения, формования, резки и отжига, отличающийся тем, что, с целью повышения качества пеностекла, в качестве материала используют рулонный

0

стоклохолст или стеклоткань, а в защитное покрытие вводят каолин, формование ведут методом проката между стадиями охлаждения при температуре 660-780°С в течение 5-20 мин.

2.Способ по п.1.отличающийся тем, что, в защитное покрытие дополнительно вводят гидроокись алюминия.

3,Способ по пп. 1 и 2, о т л и ч а ю j щи и с я тем, что в защитное покрытие дополнительно вводят добавку углеродсодержа- щего материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОБЛИЦОВОЧНОГО МАТЕРИАЛА НА ОСНОВЕ ПЕНОСТЕКЛА | 2011 |

|

RU2485058C1 |

| Способ получения пеностекла | 1989 |

|

SU1744071A1 |

| Способ получения пеностекла | 1987 |

|

SU1452803A2 |

| Способ получения двуслойного строительного материала | 1990 |

|

SU1740336A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО ПЕНОСТЕКЛА | 2015 |

|

RU2594416C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2008 |

|

RU2351554C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ ИЗ ПЕНОСТЕКЛА НА ОСНОВЕ СТЕКЛОБОЯ | 2022 |

|

RU2781293C1 |

| Способ получения пеностекла | 1990 |

|

SU1719325A1 |

| Способ изготовления блоков пеностекла | 1985 |

|

SU1275014A1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕНОСТЕКЛА | 2010 |

|

RU2459769C2 |

Изобретение относится к строительству и промышленности стройматериалов, к оборудованию для производства пеностекла. Цель изобретения - повышение качества пеностекла. Снижение водонасыщения, паропроницаемости, сорбционной влажности получаемого пеностекла достигается использованием в качестве пенообразующих смесей углеродсодержащей смеси, а в качестве грузонесущего полотна и защиты от выгоров углерода - стеклохолста или стеклоткани с защитным покрытием, дополнительно содержащим каолин, а также один или несколько углеродсодержащих материалов. Формование производят методом проката между двумя стадиями охлаждения при 660 - 780°С в течение 5 - 20 мин. 2 з.п. ф-лы, 1 ил.

/ъА

Ь-г:

О ij о О О СТ

5 6

8 9

l lЮ f 13 К

1 т

О О О О О О О

о о I о О О о

4

8 9

l l

с т

о о I о О О о

4

1611

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-08-30—Публикация

1989-06-14—Подача