Предлагаемое изобретение относится к производству строительных материалов, а именно к производству пеносиликата.

В процессе производства пеносиликата или пеностекла получают пористый материал с высокими теплоизоляционными свойствами, механической прочностью, легко поддающийся механической обработке и склеиванию (см. Советский энциклопедический словарь, Изд.2-е, Москва, "Советская энциклопедия, 1982 г., стр.978).

Анализ различных технологий получения пеносиликата (пеностекла) показывает, что основными факторами, определяющими конечные свойства материала, являются:

- состав и свойства исходных компонентов;

- условия синтеза пенообразующих смесей;

- явление теплообмена в среде переменного состава силикатного расплава

- условия стабилизации ячеистой структуры и отжига пеностекла;

Особенно важен процесс диспергирования как стекла, так и газообразователей. Более однородное распределение газообразователя в объеме порошков стекла одинаковой дисперсности обеспечивает более однородную ячеистую структуру пеностекла и улучшает его свойства.

Известен способ получения пеностекла, включающий приготовление порошкообразной смеси стекла, силиката натрия, оксида кремния, газообразователя и последующий нагрев смеси до пенообразования полученной композиции, при этом на стадии приготовления смесь затворяют водой до образования пасты, полученную пасту нагревают со скоростью 5-10 град/мин до 750-850°С, выдерживают при этой температуре 4-5 часа и охлаждают в печи (См. МПК С03С 11/00, описание к патенту на изобретение Российской Федерации № 2167112, опубл. 20.05.2001 г.)

Недостатками известного технического решения являются:

- низкие потребительские характеристики, обусловленные большой плотностью пеностекла (300, 500 кг/м3), которая приводит к высокой теплопроводности и связанному с этим перерасходу материала при строительстве различных объектов как за счет утяжеления блока фиксированного объема, так и за счет необходимости увеличения слоя пеностекла для сохранения теплоизоляционных свойств конструкции;

- длительность процесса получения пеностекла, обусловленная нагревом пасты до 750-850°С, выдержкой при этой температуре в течение 4-5 часов и охлаждением в печи;

Наиболее близким к заявляемому техническому решению является способ получения блоков пеносиликата, включающий получение композиции из порошков стекла, оксида кремния в виде песка, газообразователя и водного раствора силиката натрия, формование гранул из полученной копозиции, которые помещают в формы для пенообразования и термообработки до образования единого блока пеносиликата, при этом указанный раствор силиката натрия добавляют в количестве 15-23% от массы порошков, а гранулы формуют окатыванием. (См. МПК С03С 11/00 описание изобретения к патенту Российской Федерации № 2225373, опубл. 10.03.2004 г.) - ближайший аналог.

Недостатками известного технического решения являются:

- большая плотность получаемого материала, обусловленная неоднородностью распределением газообразователя на уровне механической смеси при помоле сухой композиции и неоднородностью распределения в объеме порошка стекла раствора силиката натрия из-за небольшого соотношения масс;

- большая теплопроводность пеностекла, обусловленная высокой плотностью;

- большой расход материала при его использовании в строительных конструкциях, вызванный увеличением объема пеносиликата для сохранения теплоизоляционных свойств конструкции.

Техническим результатом предлагаемого способа является повышение качества конечного продукта за счет улучшения его теплоизоляционных характеристик и снижение затрат при его использовании.

Сущность технического решения заключается в том, что в способе получения блоков пеносиликата, включающем получение композиции из порошков стекла, газообразователя и водного раствора силиката натрия, формирование гранул из полученной композиции, их последующую обработку до образования единого блока пеносиликата, в качестве газообразователя используют глицерин, а приготовление композиции совмещают с формированием гранул путем скатывания, при этом глицерин берут в количестве 0,5-2,0%.

Использование в качестве газообразователя глицерина позволяет обеспечить более глубокое смешивание газообразователя с силикатом натрия при приготовлении их водного раствора, а совмещение приготовления композиции с формированием гранул путем окатывания позволяет получить как однородность смешиваемой композиции, так и готовых гранул.

Указанное процентное соотношение газообразователя - глицерина и массы порошка стекла обусловлено тем, что при введении газообразователя менее 0,5% по отношению к порошку стекла газов, необходимых для вспенивания вязкого стекла и образующихся при терморазложении газообразователя, становится явно недостаточно, что приводит к повышению плотности пеносиликата, и, как следствие, к ухудшению теплоизоляционных характеристик, т.е. к снижению его качества.

Введение газообразователя выше 2% приводит к образованию неоднородной ячеистой структуры пеносиликата из-за избыточного давления образующих газов и к короблению блоков пеносиликата.

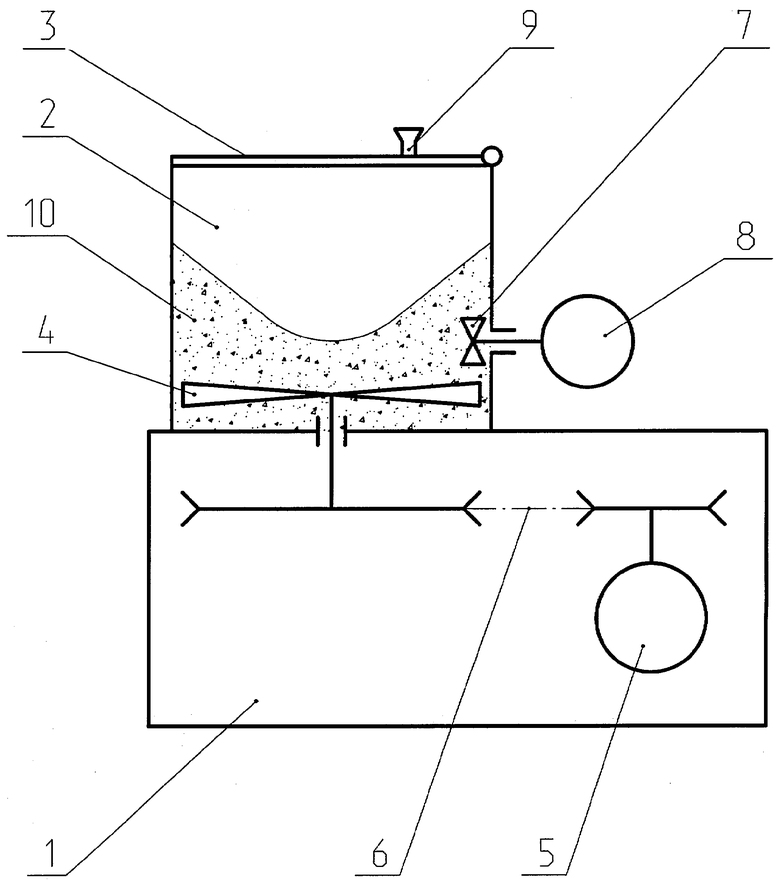

Предлагаемый способ получения блоков пеностекла поясняется чертежом, на котором схематически показан смеситель-гранулятор, в котором реализуется способ, и состоящий из корпуса 1, на котором расположена цилиндрическая камера 2 с откидывающейся крышкой 3. На дне цилиндрической камеры 2 на валу (не показан) установлена лопастная мешалка 4, вращение которой обеспечивается электродвигателем 5 через клиноременную передачу 6. Внутри камеры 2 на ее боковой стороне расположен рассекатель 7, работающий от электродвигателя 8.

Способ получения блоков пеносиликата осуществляют следующим образом:

Порошок стекла загружают в цилиндрическую камеру 2, закрывают крышку 3 и включают электродвигатели 5 и 8. При этом лопастная мешалка 4 начинает вращаться со скоростью 200-400 об/мин, а рассекатель 7 - со скоростью 1500-3000 об/мин. Затем через дозирующее устройство 9 в крышке 3 постепенно вводят смесь водного раствора газообразователя - глицерина, взятого в соотношении 0,5-2,0% от массы порошка стекла и водного раствора силиката натрия. Смешивание композиции 10 происходит за счет энергичного принудительного фрикционного перемешивания компонентов и сталкивания их друг с другом при соударении компонентов смеси, при столкновении их с металлическими стенками камеры 2, при круговом движении смеси по цилиндрической поверхности камеры, обеспечиваемом лопастями мешалки 4, а также радиальном движении смеси от центра вращения лопастной мешалки под действием центробежных сил. Рассекатель 7 способствует более глубокому смешиванию компонентов смеси в локальных объемах композиции, которая принудительно движется через него. При достижении влажности композиции до 15 мас.% степень адгезии частиц порошка стекла друг к другу достигает уровня, при котором начинается слипание частиц и начинается процесс окатывания гранул. С увеличением влажности композиции свыше 15% процесс окатывания усиливается, а при влажности композиции свыше 23% прочность гранул резко снижается, они разрушаются и композиция переходит в вязко-текучее состояние. Полученный в процессе окатывания шаровидный гранулат диаметром 0,5-5 мм помещают в металлические формы для термообработки и пенообразования до получения единого блока пеностекла.

Пример 1

Загружают в лопастной смеситель-гранулятор 10 кг порошка стекла. Водный раствор газообразователя и силиката натрия готовят путем смешивания 2 кг жидкого технического стекла (модуль 3,0, плотность 1450 кг/м3), 0,2 кг технического глицерина и 1 литр воды. В работающий смеситель-гранулятор постепенно дозируют водный раствор газообразователя и силиката натрия до образования гранулированного продукта. Гранулированную смесь помещают в форму из жаропрочной стали и подвергают термообработке при 750°С в течение 1 часа. В результате термообработки гранулы вспениваются, образуя однородный блок пеностекла.

Пример 2

Загружают в лопастной смеситель-гранулятор 10 кг порошка стекла. Водный раствор газообразователя и силиката натрия готовят путем смешивания 2 кг жидкого технического стекла, 0,1 кг технического глицерина и 1 литр воды. В работающий смеситель-гранулятор постепенно дозируют водный раствор газообразователя и силиката натрия до образования гранулированного продукта. Гранулированную смесь помещают в форму из жаропрочной стали и подвергают термообработке при 770°С в течение 1 часа. В результате термообработки гранулы вспениваются, образуя однородный блок пеностекла.

Пример 3

Загружают в лопастной смеситель-гранулятор 10 кг порошка стекла. Водный раствор газообразователя и силиката натрия готовят путем смешивания 2 кг жидкого технического стекла, 0,05 кг технического глицерина и 1 литр воды. В работающий смеситель-гранулятор постепенно дозируют водный раствор газообразователя и силиката натрия до образования гранулированного продукта. Гранулированную смесь помещают в форму из жаропрочной стали и подвергают термообработке при 800°С в течение 1 часа. В результате термообработки гранулы вспениваются, образуя однородный блок пеностекла.

В таблице приведены характеристики блоков пеносиликата, полученных по предлагаемому способу. Их анализ показывает, что способ позволяет получить конечный продукт высокого качества с однородной ячеистой структурой и невысокой плотностью.

По сравнению с известными способами заявляемое техническое решение позволяет исключить использование дополнительных материалов для сохранения теплоизоляционных свойств строительных конструкций благодаря меньшей теплопроводности блоков, обусловленной меньшей плотностью их структуры, и, как результат, способ позволяет получить не только качественный, но и более экономически выгодный строительный материал, т.е. с более высокими потребительскими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения блоков пеносиликата | 2002 |

|

RU2225373C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСИЛИКАТА - ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2291126C9 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО ПЕНОСТЕКЛА | 2015 |

|

RU2594416C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛЯННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2453510C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2544191C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2013 |

|

RU2524218C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2540719C1 |

| ГРАНУЛИРОВАННАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2439005C2 |

| ОБЪЕДИНЕННАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ ПО ПРОИЗВОДСТВУ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА, ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА И НЕОРГАНИЧЕСКОГО ГРАНУЛИРОВАННОГО ПЕНОМАТЕРИАЛА | 2014 |

|

RU2563867C1 |

Изобретение относится к производству строительных материалов, а именно к производству пеносиликата. Технический результат изобретения заключается в улучшении теплоизоляционных характеристик. Способ включает получение композиции из порошка стекла, газообразователя - глицерина в количестве 0,5-2,0% и водного раствора силиката натрия. Приготовление композиции совмещают с формированием гранул путем окатывания в лопастном смесителе-грануляторе. Гранулирование осуществляют при влажности композиции 15-23%. Затем гранулы термообрабатывают до получения единого блока пеносиликата. 1 табл., 1 ил.

Способ получения блоков пеносиликата, включающий приготовление композиции из порошка стекла, газообразователя и водного раствора силиката натрия, формирование гранул из полученной композиции, их последующую обработку до образования единого блока пеносиликата, отличающийся тем, что в качестве газообразователя используют глицерин в количестве 0,5-2,0% от массы порошка, приготовление композиции совмещают с формированием гранул путем окатывания в лопастном смесителе-грануляторе, содержащем лопастную мешалку со скоростью вращения 200-400 об/мин и рассекатель для смешивания компонентов смеси в локальном объеме композиции со скоростью вращения 1500-3000 об/мин, гранулирование осуществляют при влажности композиции 15-23%, причем плотность полученных блоков пеносиликата составляет 135-150 кг/м3, а коэффициент теплопроводности при 25°С 0,051-0,083 Вт/м·°С.

| Способ получения блоков пеносиликата | 2002 |

|

RU2225373C1 |

| Гранулированное пеностекло | 1978 |

|

SU872481A1 |

| Керамический материал | 1981 |

|

SU947140A1 |

| DE 1944523 A, 12.03.1970 | |||

| Способ определения одноосных напряжений в ферромагнитных элементах конструкций | 1986 |

|

SU1401295A1 |

Авторы

Даты

2007-04-20—Публикация

2005-10-19—Подача