Изобретение относится к машиностроению, в частности к устройствам для получения гранул и брикетов.

Известен пресс с размещенным внутри корпуса шнеком и узлом прессования, включающим связанный с корпусом шнека кожух с расположенной в нем фильерой с отверстиями (Кавецкий Е.Д., Королев А.Е. Процессы и аппараты пищевых производств. - М.: Агропромиздат, 1991. - С. 419-420, аналог).

Недостатками данного пресса являются относительно низкая технологическая гибкость, не позволяющая оперативно перенастраивать устройство с получения гранул на брикеты и наоборот.

Известен также шнековый пресс-гранулятор, включающий корпус и размещенный внутри него винтовой шнек, а также узел прессования, содержащий кожух и размещенную внутри него фильеру с продольными сквозными отверстиями (патент РФ №2118105 МПК A23N17/00, прототип).

Недостатками этого пресса-гранулятора являются относительно низкая технологическая гибкость при относительно высоких затратах энергии. Обусловлено это тем, что данная конструкция пресса не позволяет перенастраивать его с режима получения гранул на режим получения брикетов, а вращающаяся совместно с формируемыми гранулами фильера за счет дополнительно возникающих сил трения приводит к дополнительным затратам энергии на преодоление этих сил.

Технической проблемой, решаемой настоящим изобретением, является повышение технологической гибкости при одновременном снижении затрат энергии на получение формованных продуктов.

Сущность изобретения состоит в том, что в шнековом прессе-грануляторе-брикетировщике, состоящем из корпуса с размещенным внутри него шнеком и узла прессования, включающего связанный с корпусом шнека кожух и расположенную в нем фильеру; фильера выполнена в виде двух взаимно перпендикулярных сопряженных дисков различной толщины, каждый из которых имеет отверстия с диаметром отличным от диаметра отверстий в смежном диске. При этом позиционирование и закрепление фильеры в кожухе осуществляется при помощи шипов квадратного сечения, жестко связанных с дисками в зоне их сопряжения, и Г-образных пазов, выполненных в выходной части кожуха.

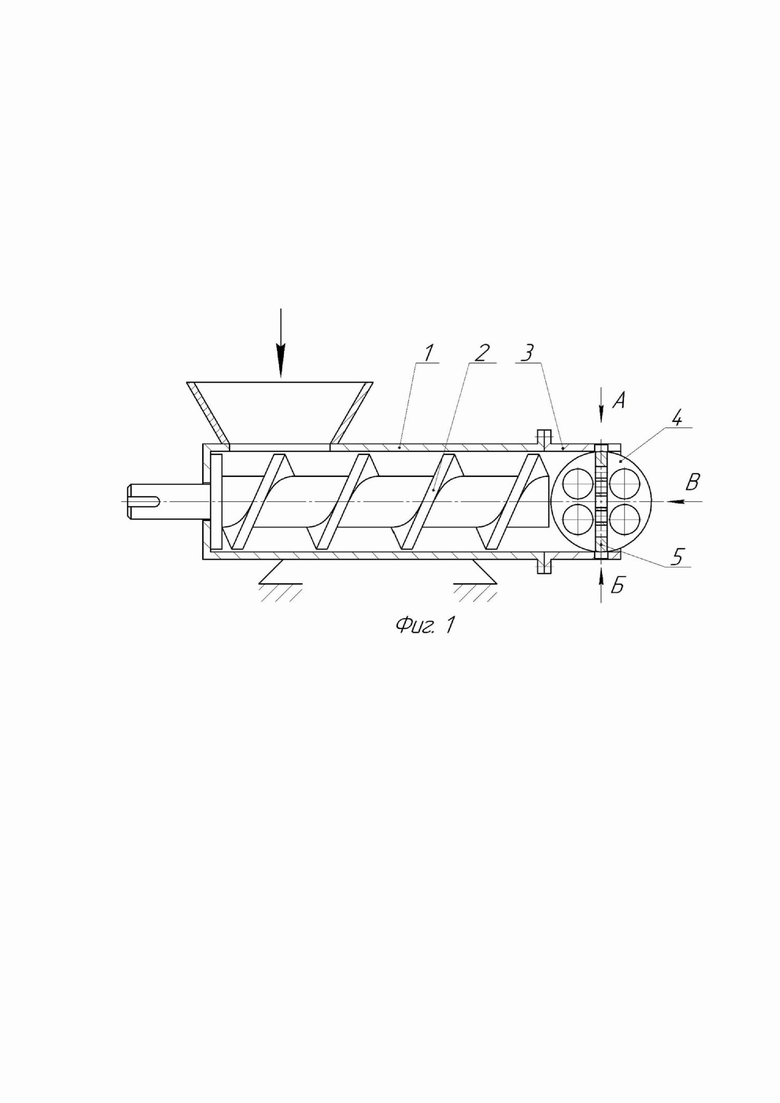

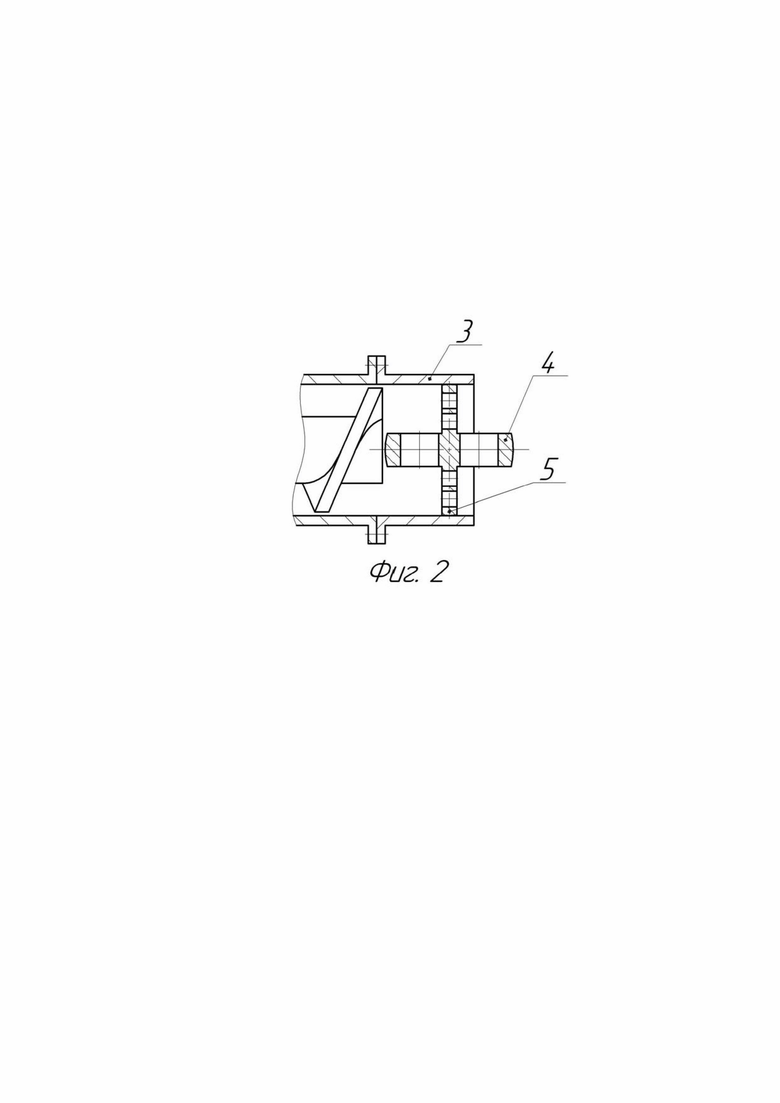

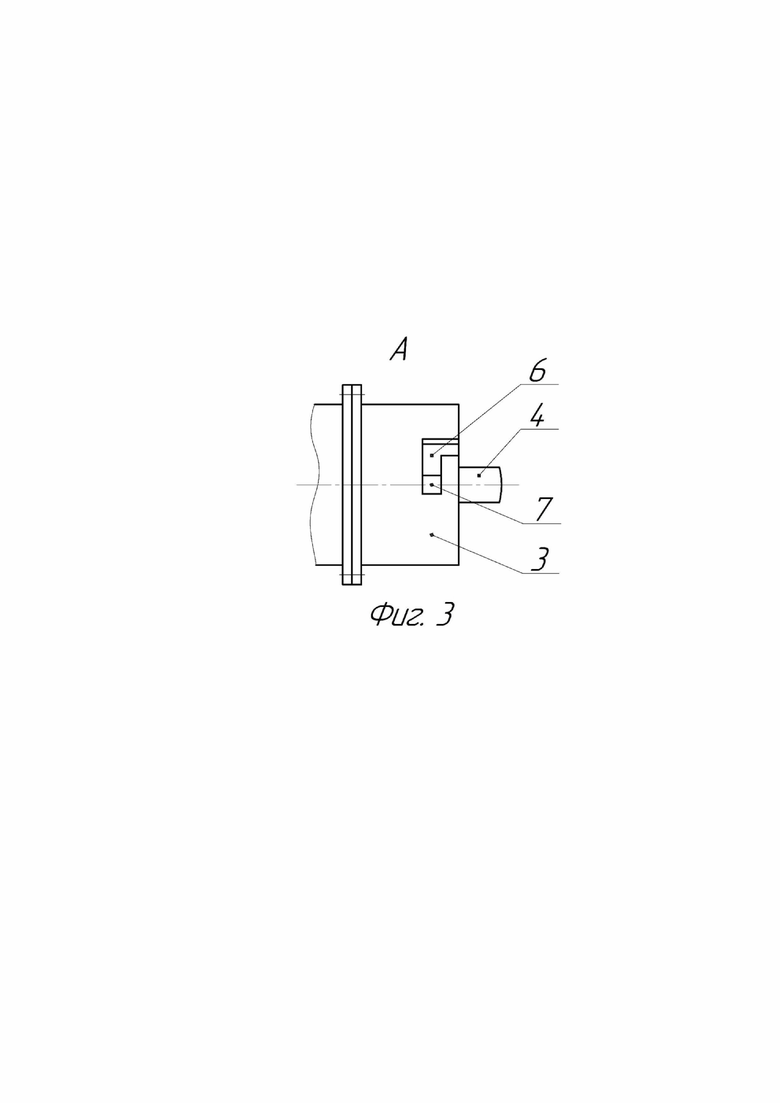

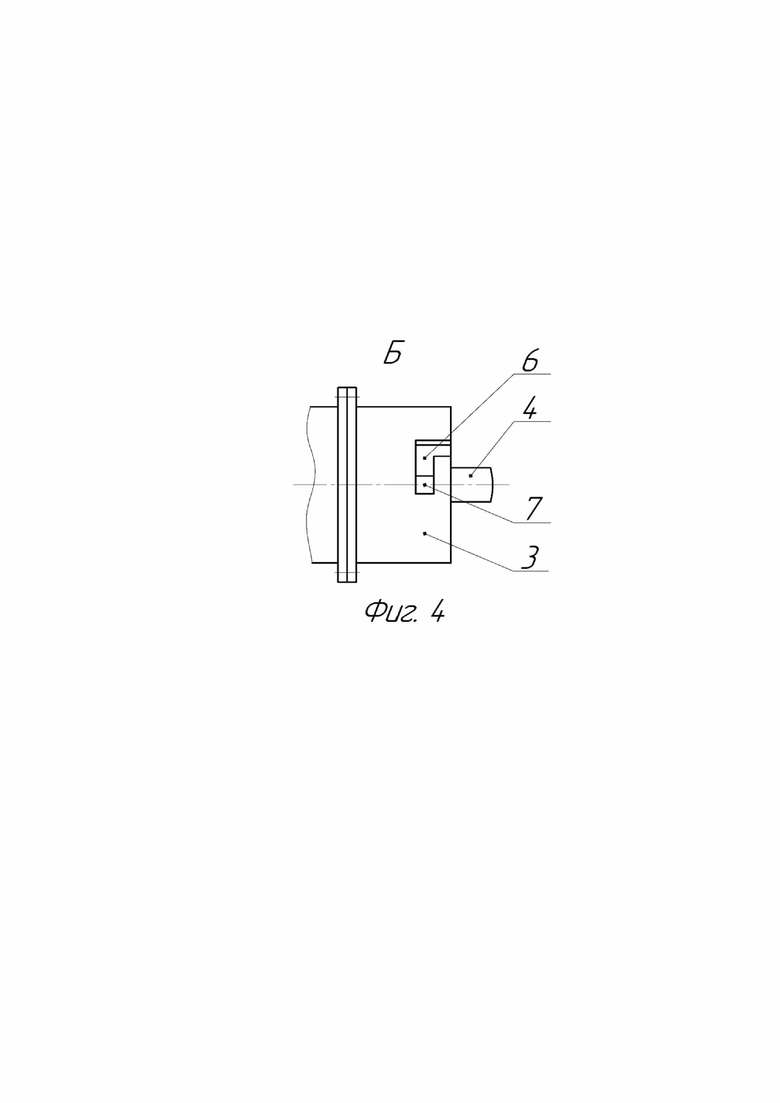

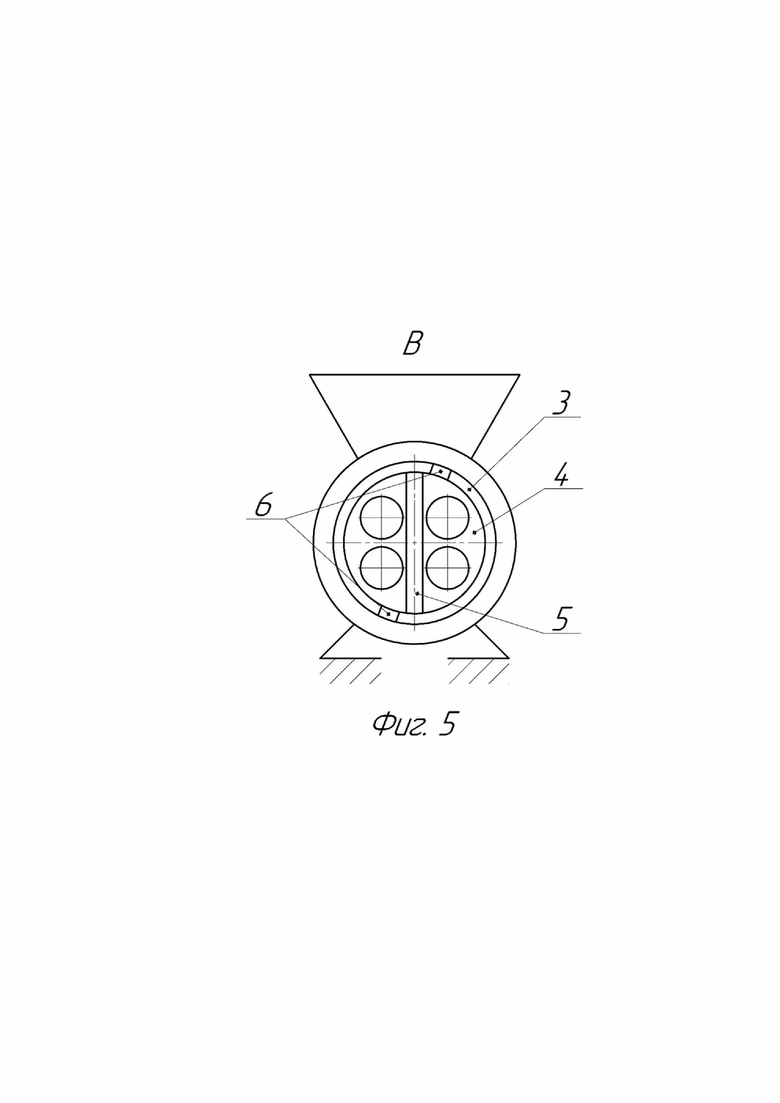

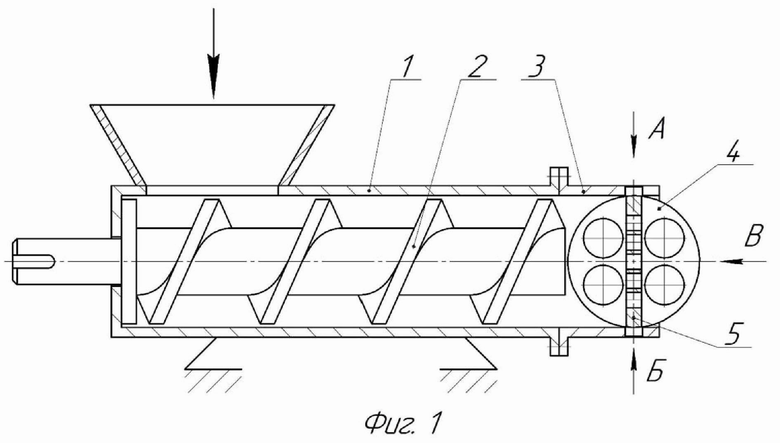

Сущность изобретения поясняется изображениями: фиг. 1 - шнековый пресс-гранулятор-брикетировщик в продольном разрезе: фиг. 2 - узел прессования, вид сверху; фиг. 3 - вид сверху по стрелке А; фиг. 4 - вид снизу по стрелке Б; фиг. 5 - вид по стрелке В.

Шнековый пресс-гранулятор-брикетировщик включает корпус 1 (фиг. 1), внутри которого размещен винтовой шнек 2; с корпусом 1 связан узел прессования, состоящий из кожуха 3 и размещенной внутри него фильеры, выполненной в виде двух взаимно перпендикулярно сопряженных дисков 4 и 5 различной толщины. При этом диск 4 большей толщины имеет больший диаметр отверстий и обеспечивает получение брикетов, а диск 5 меньшей толщины имеет меньший диаметр отверстий и предназначен для получения гранул. Различие в толщине дисков обусловлено тем, что изготовление гранул, имеющих меньший диаметр поперечного сечения, требует более интенсивного уплотнения и, следовательно, более энергозатратно. В связи с этим, для получения гранул требуется меньшая длина прессующего канала-отверстия, определяемая толщиной диска 5.

Для получения плотных брикетов необходима большая длина канала-отверстия, через которое проходит формуемая масса, это и обуславливает большую толщину диска 4.

В выходной части кожуха 3, сверху и снизу, выполнены Г-образные пазы 6 для фиксации фильеры в одном из положений, обеспечивающем режим получения или гранул, или брикетов.

В Г-образных пазах размещаются шипы (выступы) 7 квадратного сечения, которые жестко связаны с дисками в зоне их сопряжения. Квадратный профиль сечения шипа обеспечивает установку и фиксацию фильеры при том или ином режиме работы пресса, путем поворота фильеры на 90° вокруг вертикальной геометрической оси шипов 7.

Работает шнековый пресс-гранулятор-брикетировщик следующим образом. Продукт, подлежащий формованию, подается в корпус 1 пресса и винтовым шнеком 2 перемещается к узлу прессования. Здесь продукт продавливается через отверстия, выполненные в диске 4 или 5 в зависимости от вида конечного продукта - гранул или брикетов.

При необходимости смены вида выпускаемого продукта фильеру освобождают из кожуха, поворачивая по часовой стрелке и выводя шипы 7 из Г-образных пазов кожуха. Затем фильеру поворачивают на 90° относительно её вертикальной оси (фиг. 5) и вновь устанавливаю в кожухе с помощью Г-образных пазов, приводя в рабочее положение диск, обеспечивающий получение другого вида продукции.

Технический результат изобретения состоит в повышении технологической гибкости при одновременном снижении затрат энергии на получение формованных продуктов за счет конструкции фильеры, выполненной в виде двух взаимно перпендикулярных сопряженных дисков разной толщины, имеющих разные по диаметру отверстия, каждый из которых обеспечивает изготовление определенного вида формованного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шнековый пресс | 2022 |

|

RU2781714C1 |

| ШНЕКОВЫЙ ПРЕСС-ГРАНУЛЯТОР | 2020 |

|

RU2740651C1 |

| Шнекопоршневой пресс | 2021 |

|

RU2772373C1 |

| ПРЕСС-ГРАНУЛЯТОР | 2020 |

|

RU2740649C1 |

| ПРЕСС-ГРАНУЛЯТОР | 2011 |

|

RU2475167C1 |

| ПРЕССУЮЩЕЕ УСТРОЙСТВО | 2018 |

|

RU2685943C1 |

| Пресс-брикетировщик | 2022 |

|

RU2795319C1 |

| ПАСТОИЗГОТОВИТЕЛЬ-ГРАНУЛЯТОР | 2023 |

|

RU2803521C1 |

| ПРЕСС-ГРАНУЛЯТОР | 2018 |

|

RU2690637C1 |

| ШНЕКОВЫЙ ПРЕСС-ГРАНУЛЯТОР | 1997 |

|

RU2118105C1 |

Изобретение относится к машиностроению и может быть использовано при получении гранул и брикетов. Пресс состоит из корпуса с размещенным внутри него шнеком и узла прессования. Узел прессования включает связанный с корпусом шнека кожух и расположенную в нем фильеру в виде двух взаимно перпендикулярных сопряженных дисков различной толщины. Каждый диск имеет отверстия с диаметром, отличным от диаметра отверстий в смежном диске. Позиционирование и закрепление фильеры в кожухе осуществляется при помощи шипов квадратного сечения, жестко связанных с дисками в зоне их сопряжения, и Г-образных пазов в выходной части кожуха. В результате обеспечивается повышение технологической гибкости пресса. 5 ил.

Шнековый пресс-гранулятор-брикетировщик, состоящий из корпуса с размещенным внутри него шнеком и узла прессования, включающего связанный с корпусом шнека кожух и расположенную в нем фильеру с отверстиями, отличающийся тем, что фильера выполнена в виде двух взаимно перпендикулярных сопряженных дисков различной толщины, имеющих отверстия с диаметром, отличным от диаметра отверстий в смежном диске, и снабжена шипами квадратного сечения, жестко связанными с дисками в зоне их сопряжения и предназначенными для фиксации фильеры в Г-образных пазах, выполненных в выходной части кожуха.

| ШНЕКОВЫЙ ПРЕСС-ГРАНУЛЯТОР | 1997 |

|

RU2118105C1 |

| ПРЕССУЮЩЕЕ УСТРОЙСТВО | 2018 |

|

RU2685943C1 |

| ШНЕКОВЫЙ ПРЕСС | 2004 |

|

RU2266205C1 |

| WO 2010151140 A1, 29.12.2010 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЗАПУСКА ДВИГАТЕЛЯ ГИБРИДНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2012 |

|

RU2633091C2 |

| Труба для краски | 1933 |

|

SU36232A1 |

Авторы

Даты

2022-10-17—Публикация

2022-04-22—Подача