Изобретение относится к области машиностроения, к скважинному оборудованию для механизированной добычи нефти с высоким содержанием механической примеси. Может быть использовано при подъеме пластовой среды электроцентробежными, штанговыми, винтовыми насосами.

Известна компоновка скважинного оборудования, включающая размещенный в нижней части колонны насосно-компрессорных труб штанговый насос, оснащенный на приеме фильтром механических примесей (см. пат. РФ №2624939, МПК F04B 47/00, F04B 53/14, F04B 53/20, опуб. 11.07.2017, бюл. №20).

Недостатками известной компоновки скважинного оборудования являются недостаточный межремонтный период и значительные затраты на проведение подземного ремонта в связи с низкой эффективностью очистки жидкости одним фильтром, многократным подъемом до фильтра механических примесей, а также возможность сужения зоны перфорации механическими примесями при промывке скважины.

Известна компоновка скважинного оборудования, включающая размещенный в нижней части колонны насосно-компрессорных труб штанговый насос, оснащенный на приеме фильтром механических примесей, снабженным устройством очистки (см. А.с. СССР № 1617199, МПК F04B 47/00, опуб. 30.12.1990, бюл. №48).

Очищение поверхности фильтра позволяет повысить его пропускную способность.

Недостатками известной компоновки скважинного оборудования являются недостаточный межремонтный период и значительные затраты на проведение подземного ремонта в связи с низкой эффективностью очистки жидкости одним фильтром, многократным подъемом до фильтра механических примесей, а также возможность сужения зоны перфорации механическими примесями при промывке скважины.

Известно спущенное в эксплуатационную колонну скважинное оборудование для механизированной добычи нефти, включающая размещенные в нижней части колонны насосно-компрессорных труб (НКТ) скважинный насос, последовательно установленные ниже насоса и соединенные между собой приемный фильтр, пакер с возможностью разъединения полости скважины, обратный клапан и нижний фильтр, при этом фильтры оснащены контейнерами для сбора примесей (см. патент на полезную модель № 136081, МПК Е21В 43/00, заявл. 23.07.2013, опуб. 27.12.2013), который принят за прототип.

Оснащение скважинного оборудования двумя последовательно установленными фильтрами с обеспечением выхода пластовой среды в полость скважины выше пакера повышает эффективность очистки и предотвращает осаждение примесей в зоне перфорации.

Недостатками известного устройства являются значительная трудоемкость подземного ремонта насоса в связи с необходимостью монтажа и демонтажа пакера, подъема всего оборудования, а также интенсивное засорение верхнего фильтра в связи с отсутствием зоны осаждения механических примесей.

Технической задачей предлагаемого изобретения является повышение межремонтного периода скважинного оборудования за счет повышения эффективности очистки пластовой среды от механических примесей и снижение трудоемкости подземного ремонта.

Решение поставленной задачи достигается тем, что в спущенном в эксплуатационную колонну скважинном оборудовании для механизированной добычи нефти с механическими примесями, включающем последовательно соединенные между собой колонну насосно-компрессорных труб, скважинный насос, приемный фильтр с контейнером для сбора механических примесей, обратный клапан, нижний фильтр, между фильтрами установлен пакер с возможностью разъединения полости скважины на подпакерную и надпакерную полости, согласно техническому решению, верхняя часть оборудования с колонной насосно-компрессорных труб, скважинным насосом и приемным фильтром отсоединена от нижней части, включающей соединительно-разъединительное устройство, пакер, обратный клапан и нижний фильтр, при этом расстояние между нижней и верхней частями не менее 12-15 м, а нижний фильтр выполнен самоочищающимся.

Заявителю и автору известна компоновка скважинного оборудования с самоочищающимся фильтром (см. А.с. СССР № 1617199). В отличие от известного устройства, в предлагаемой компоновке самоочищающийся фильтр позволяет существенно увеличивать межремонтный период нижней части оборудования. Вследствие этого установка и съем пакера с подъемом и спуском нижней части осуществляется через несколько подъемов-спусков верхней части оборудования. В результате разъединения верхней и нижней частей образуется дополнительная зона осаждения механических примесей.

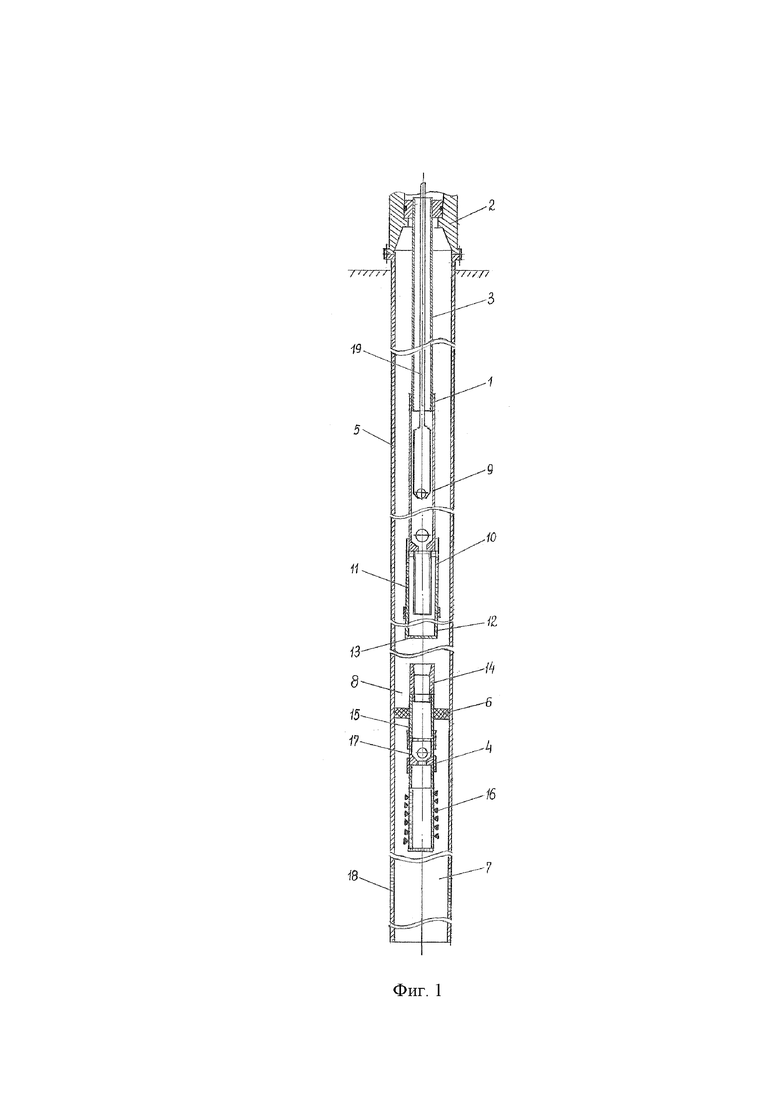

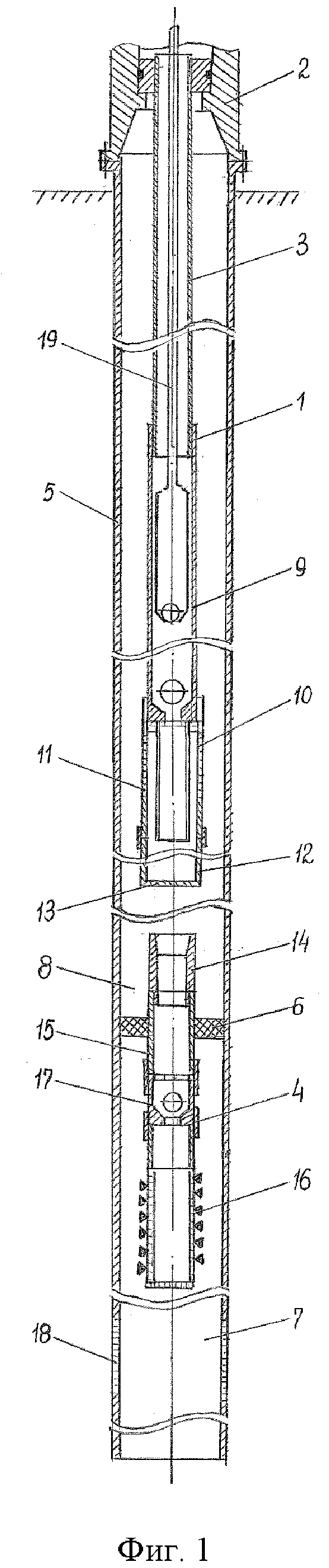

Сущность изобретения поясняется чертежом.

На фиг. 1 изображена схема компоновки скважинного оборудования.

Скважинное оборудование для механизированной добычи нефти, включающее механические примеси, содержит верхнюю часть 1, жестко соединенную с устьевой арматурой 2 посредством колонны насосно-компрессорных труб 3, и нижнюю часть 4, неподвижно установленную на эксплуатационную колонну 5 посредством пакера 6 с возможностью герметичного разъединения полости скважины эксплуатационной колонны 5 на подпакерную 7 и надпакерную 8 полости.

Верхняя часть 1 оборудования включает, например, штанговый насос 9, прием которого оснащен фильтром 10, включающим, например, газопесочный якорь 11, контейнер 12 с заглушкой 13. В качестве контейнера 12 может быть использована одна или несколько НКТ в зависимости от концентрации механических примесей.

Нижняя часть включает соединительно-разъединительное устройство 14, например, овершот, патрубок 15 с размещенным в нем пакером 6, нижний фильтр 16, например, самоочищающийся, размещенный в нижней части патрубка 15. В средней части патрубка 15, выше нижнего фильтра 16, размещен обратный клапан 17. В качестве самоочищающегося нижнего фильтра 16 может быть использован спирально-щелевой фильтр, очищающийся при возникновении предельного перепада давления в нем.

Перфорированный участок 18 эксплуатационной колонны 5 находится ниже пакера 6.

Штанговый насос 9 соединен с приводом (на фиг. не показан) посредством колонны штанг 19.

Монтаж скважинного оборудования.

Нижняя часть 4 оборудования опускается колонной труб (на фиг. не показана). После посадки пакера 6 на эксплуатационную колонну 5 колонна труб поднимается вверх.

Спуск верхней части 1 аналогичен опусканию скважинного насосного оборудования. С целью исключения взаимодействия торцов нижней 4 и верхней 1 частей, а также обеспечения установившегося режима течения пластовой жидкости после выхода из нижней части 4, расстояние между ними выбирается не менее 12-15 м.

Скважинное оборудование работает следующим образом.

При работе штангового скважинного насоса 9 (фиг. 1), приводимого в действие приводом (на фиг. не показан) через колонну 19 насосных штанг производится подъем добываемой жидкости по колонне 3 насосно-компрессорных труб. Пластовая среда, включающая механические примеси, поступает из пласта (на фиг. не показан) через перфорированный участок 18 эксплуатационной колонны 5 в подпакерную полость 7 скважины. Далее пластовая среда через нижний фильтр 16, обратный клапан 17 и патрубок 15 поступает в надпакерную полость 8.

Крупные фракции примесей, размеры которых превышают размеры ячеек (на фиг. не показаны) фильтра 16, оседают на забой (на фиг. не указан) скважины. При этом значительная часть примесей после перфорированного участка 18 сразу оседают на забой в связи незначительной скоростью подъема пластовой среды по эксплуатационной колонне 5.

При значительном засорении, например, спирально-щелевого фильтра 16, с последующим повышением перепада давления в нем, навитая пружинная спираль (на фиг. не указана) распрямляясь, очищает ячейки фильтра.

На выходе из патрубка 15 скорость восходящего потока пластовой среды резко снижается. Часть механических примесей оседает на поверхность пакера 6. При этом расстояние между торцами патрубка 15 и контейнера 12 должно быть намного больше, чем длина переходной зоны из турбулентного режима течения жидкости в патрубке 15 в ламинарный режим в эксплуатационной колонне 5. Длина переходной зоны, согласно данным справочника (см. Идельчик И.Е. Справочник по гидравлическим сопротивлениям. М.: Машиностроение, 1992, с.146), составляет (8-12)Dэ (Dэ – диаметр эксплуатационной колонны). Назначаемое при монтаже минимальное расстояние между нижней 4 и верхней 1 частями, составляемое 12-15 м, намного больше длины участка переходной зоны, не превышающей 2,0 - 2.5 м в зависимости диаметра колонны 5.

В газопесочном якоре 11 происходит дополнительная сепарация скважинной жидкости от песка и его оседание в контейнер 12.

При проведении промывки скважинного насоса 9 и надпакерной полости 8 обратный клапан 17 закрыт, чем исключается обратное нагнетание механических примесей в подпакерную полость 7 и пласт (на фиг. не показан).

Отсутствие избыточного перепада давления между подпакерной полостью 7 и пластом предотвращает забивание зоны перфорации пласта механическими примесями при промывке скважины.

Отсоединение верхней части 1 скважинного оборудования и ее подъем от нижней части 4 на величину, намного превышающую длину переходного участка от турбулентного режима в ламинарный режим, обеспечивает образование дополнительной зоны осаждения механических примесей.

Таким образом, предлагаемая компоновка скважинного оборудования обеспечивает повышение межремонтного периода за счет снижения концентрации механических примесей на входе в приемный фильтр насоса. Это достигается образованием дополнительной зоны осаждения механических примесей. Оснащение нижней, соединенной с эксплуатационной колонной части оборудования самоочищающимся фильтром позволяет увеличивать межремонтный период ее эксплуатации с одновременным снижением трудоемкости подземного ремонта. При этом подъем нижней части скважинного оборудования осуществляется намного реже, чем подъем и спуск верхней части при подземном ремонте скважин.

Изобретение относится к компоновке скважинного оборудования для механизированной добычи нефти с механическими примесями. Компоновка скважинного оборудования для механизированной добычи нефти с механическими примесями включает спущенные в эксплуатационную колонну и разъединенные между собой верхнюю и нижнюю части. Верхняя часть состоит из соединенных последовательно колонны насосно-компрессорных труб, скважинного насоса и приемного фильтра с контейнером для сбора механических примесей. Нижняя часть жестко соединена с эксплуатационной колонной пакером и состоит из соединительно-разъединительного устройства, обратного клапана и нижнего фильтра. Расстояние между нижней и верхней частями составляет не менее 12-15 м. Нижний фильтр выполнен самоочищающимся. Технический результат заключается в повышении межремонтного периода скважинного оборудования за счет повышения эффективности очистки пластовой жидкости от механических примесей, в снижении трудоемкости подземного ремонта скважинного оборудования. 1 ил.

Компоновка скважинного оборудования для механизированной добычи нефти с механическими примесями, включающая спущенные в эксплуатационную колонну, последовательно соединенные между собой колонну насосно-компрессорных труб, скважинный насос, приемный фильтр с контейнером для сбора механических примесей, обратный клапан, нижний фильтр, между фильтрами установлен пакер с возможностью разъединения полости скважины на подпакерную и надпакерную полости, отличающаяся тем, что верхняя часть оборудования с колонной насосно-компрессорных труб, скважинным насосом и приемным фильтром отсоединена от нижней части, включающей соединительно-разъединительное устройство, пакер, обратный клапан и нижний фильтр, при этом расстояние между нижней и верхней частями не менее 12-15 м, а нижний фильтр выполнен самоочищающимся.

| Машина для испытаний на износ несущих канатов подвесных дорог | 1960 |

|

SU136081A1 |

| Самоочищающий фильтр штангового насоса | 1989 |

|

SU1617199A2 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 2016 |

|

RU2624939C1 |

| УСТРОЙСТВО для УПРАВЛЕНИЯ ТОРМОЗОМ ЭЛЕКТРОКАРА | 0 |

|

SU174076A1 |

| Устройство для контроля кинематической погрешности механических передач | 1982 |

|

SU1043484A1 |

| US 4049365 A1, 20.09.1977. | |||

Авторы

Даты

2022-10-31—Публикация

2022-04-28—Подача