Изобретение относится к выпарным аппаратам, в частности, к аппаратам погружного горения, в которых применяется барботажный процесс, протекающий между продуктами сгорания и раствором за счет использования погружной горелки. Может использоваться для выпарки различных растворов солей и других веществ, например, при концентрировании солесодержащих растворов, так же может применяться для целей подогрева и декарбонизации. Изобретение применимо в химической промышленности, в пищевой промышленности, при производстве минеральных удобрений, в других отраслях.

Из уровня техники известны аппараты погружного горения (Алабовский А.Н., Удыма П.Г. Аппараты погружного горения. - М. Изд.МЭИ,1994 - 256 с.). Такие устройства не имеют нагревательных поверхностей, на которых могут осаждаться соли при выпаривании растворов. Продукты сгорания получаются при сжигании газообразного или жидкого топлива в погружной горелке, расположенной так, чтобы ее открытое сопло было помещено на некоторую глубину в раствор. В данных устройствах продукты горения диспергируются в растворе на множество пузырьков, имеющих большую поверхность теплообмена. При температуре газов несколько выше температуры кипения раствора газ в пузырьках насыщается паром. При прохождении пузырьков через слой жидкости происходит ее интенсивное перемешивание, что ускоряет процесс испарения.

Известно устройство погружного сжигания для обработки и концентрирования теплочувствительных жидкостей газообразными продуктами сгорания по патенту США US 3840002, B01D 1/14, 1974. Устройство содержит первый сосуд с погружной горелкой, предназначенный для протекания газообразных продуктов сгорания через жидкость. Горелка имеет удлиненную полую вертикальную камеру сгорания с множеством отверстий на нижнем конце для выпуска продуктов сгорания из камеры и с патрубком подачи газообразной горючей смеси на верхнем конце. Выпускные отверстия камеры сгорания соединены трубами линии отвода продуктов сгорания. Устройство содержит второй сосуд с жидкостью, расположенный в непосредственной близости от первого сосуда и первую линию подачи жидкости и газа, соединяющую указанные два сосуда на уровне как значительно выше, так и немного ниже поддерживаемого общего уровня жидкости в указанных сосудах. По первой линии газ и жидкость могут перетекать из первого сосуда во второй. Второй сосуд содержит патрубок для отвода дымовых газов и паров из верхней части, расположенной выше уровня жидкости. Второй трубопровод соединяет первый и второй сосуд ниже общего уровня жидкости, находящейся в них. Благодаря этому обеспечивается непрерывная циркуляция жидкости, контактирующей с камерой сгорания. Второй сосуд имеет коническое дно, расположенное ниже второго трубопровода для циркуляции жидкости между сосудами. Через патрубок в коническом дне второго сосуда удаляют продукт выпаривания. Первый сосуд имеет дно в форме усеченного конуса, а вторая напорная линия соединяется с ним для прохождения через него жидкости. В данном техническом решении не обеспечивается достаточная эффективность работы устройства из-за малой интенсивности восходящего потока жидкости, направленного от трубопровода циркуляции к горелке в первом сосуде, из-за малой площади межфазной поверхности тепло- и массообмена при перемешивании жидкости с газовыми продуктами горения.

Известен выпарной аппарат погружного горения по авторскому свидетельству СССР SU 1398881, B01D 1/14, 1988. Выпарной аппарат содержит емкость с крышкой, погружную горелку с коническим выхлопным патрубком и газораспределительным перфорированным насадком с отверстиями различного диаметра, патрубок отвода парогазовой смеси. Диаметр отверстий увеличивается по мере удаления отверстий от вершины конуса. Недостатком является возможность быстрого прогорания конического дна емкости вследствие воздействия на нее горячих газов, выходящих из выхлопного патрубка горелки, что обуславливает недостаточную надежность аппарата.

Известен аппарат погружного горения для выпаривания растворов минеральных солей по патенту РФ на изобретение RU 2597086. Аппарат погружного горения состоит из корпуса и погружной горелки. В горелке происходит сжигание природного газа, за счет чего обеспечивается непосредственный контакт дымовых газов с раствором. Для исключения перегрева корпуса горелки выходящими дымовыми газами и интенсификации процесса выпаривания на выходе из сопла устанавливается стабилизатор в виде усеченного конуса. Основание конуса имеет кольцо-юбку и вертикально расположенные ребра, распределяющие поток теплоносителя к отверстиям в кольце-юбке и нижней части конуса. Площадь живого сечения отверстий равна площади выходного сечения сопла горелки. А зона барботажа располагается равноудаленной от корпуса горелки и стенок аппарата. Недостатком является невысокая надежность аппарата погружного горения и недостаточная эффективность его работы. Невысокая надежность обусловлена воздействием горячих газов погружной горелки на стенки корпуса, что может привести к повреждению корпуса. Так же на снижение надежности влияет возможное изменение уровня раствора в корпусе вследствие колебания расхода поступающей в аппарат выпариваемой жидкости, или при сливе отстоявшейся суспензии из аппарата. Колебания уровня жидкости влекут перегрев корпуса горелки выходящими дымовыми газами.

В качестве ближайшего аналога заявляемому техническому решению выбрано авторское свидетельство СССР SU 814376, B01D 1/14, 1981. Выпарной аппарат содержит вертикальный корпус с патрубками ввода и вывода раствора и отвода парогазовой смеси, погружную горелку, циркуляционную трубу и барботажную решетку, размещенную между горелкой и циркуляционной трубой. Циркуляционная труба концентрично установлена вокруг горелки. Барботажная решетка выполнена в виде усеченного конуса и установлена относительно циркуляционной трубы с образованием канала для циркуляции раствора. Барботажная решетка соединена меньшим основанием с горелкой и снабжена цилиндрической обечайкой, прикрепленной к ее большему основанию. Размещение верхнего края циркуляционной трубы вокруг корпуса горелки может вызвать прогорание как корпуса горелки, так и самой циркуляционной трубы в случае колебания уровня раствора в выпарном аппарате. На стенки нижней части корпуса воздействуют так же гидроудары и вибрации, вызванные процессом горения и разворотом потоков в вертикальной циркуляционной трубе. Кроме того, размещение патрубка слива в нижней части корпуса может привести к забиванию его солями и крупными частицами шлама, отделившихся, например, от поверхности циркуляционной трубы. Это обуславливает недостаточную надежность работы устройства. Подача в корпус холодного раствора из патрубка ввода снижает эффективность процесса выпаривания из-за больших тепло затрат на прогрев поступающего раствора.

Техническим результатом заявляемого изобретения является повышение надежности устройства погружного горения и повышение эффективности его работы.

Технический результат достигается тем, что в устройстве погружного горения, содержащем корпус с коническим дном и погружной горелкой, циркуляционную трубу, патрубок ввода жидкости, сливной патрубок, патрубок отвода газов, установленную на выходном конце сопла горелки конусную насадку с барботажными отверстиями, согласно изобретению, корпус соединен с дополнительным корпусом верхней и нижней трубой с образованием замкнутого контура, верхняя труба является переливной трубой и в ней установлен переливной порог, нижняя труба является циркуляционной трубой, в ней установлен насос, подающий жидкость в нижнюю часть корпуса, патрубок ввода жидкости, сливной патрубок, патрубок отвода газов расположены в дополнительном корпусе, конусное дно дополнительного корпуса расположено ниже циркуляционной трубы, в корпусе соосно с конусной насадкой установлен конусный трубчатый элемент большим отверстием обращенный к конической насадке, а меньшим отверстием обращенный к отверстию ввода жидкости из циркуляционной трубы, которое расположено в центре конического дна корпуса.

Технический результат обеспечивается использованием дополнительного корпуса, соединенного с основным корпусом трубой с переливным порогом и циркуляционной трубой с установленным в ней насосом. Это повышает надежность работы устройства за счет обеспечения стабилизации уровня жидкости в основном корпусе. Стабилизация уровня необходима при колебаниях расхода поступающего потока выпариваемой жидкости, при сливе отстоявшейся суспензии из устройства. Стабилизация уровня не допускает оголения частей горелки, перегрева корпуса горелки выходящими дымовыми газами и его разрушения. Стабилизация уровня жидкости в корпусе происходит за счет непрерывной принудительной подачи раствора в нижнюю часть корпуса из циркуляционной трубы, в которой установлен перекачивающий насос в сочетании с возможностью поддержания нужного уровня в корпусе с помощью переливного порога. Кроме того, использование дополнительного корпуса с верхней переливной и нижней циркуляционной трубой с образованием замкнутого контура позволяет повысить эффективность работы аппарата погружного горения за счет подачи в центральную часть корпуса, где происходит наиболее интенсивное испарение, не холодного внешнего раствора, как в аналоге, а уже горячего раствора, что значительно повышает скорость испарения. Подогрев раствора происходит в результате его многократной циркуляции через зону горения и многократного контактирования с дымовыми газами погружной горелки. Повышение тепло напряженности в локальном объеме - в месте взаимодействия горячих топочных газов и пламени горелки с выпариваемым раствором повышает эффективность процесса выпаривания. Эффективность испарения в аппарате погружного горения повышается и за счет скорости и силы циркулирующего потока, который принудительно подают в зону наиболее интенсивного испарения насосом циркуляционной трубы. Это повышает интенсивность перемешивания раствора с дымовыми газами, увеличивает площадь межфазной поверхности тепло- и массообмена. Кроме того, использование двух корпусов и переливной трубы позволяет повысить эффективность работы устройства за счет увеличения площади поверхности испарения жидкости в дополнительном корпусе и за счет поступления в дополнительный корпус горячего раствора из основного корпуса. С поверхности жидкости в дополнительном корпусе так же происходит испарение за счет того, что температура раствора поступающего из основного корпуса через переливную трубу выше температуры кипения этого раствора. Размещение патрубка ввода жидкости в дополнительном корпусе повышает эффективность работы устройства, т.к., холодный раствор подаваемый извне в устройство попадает предварительно в дополнительный корпус, в котором увлекается горячим циркулирующим потоком, перетекающим из основного корпуса. При перемешивании потоков повышается температура подаваемого извне раствора и за счет этого при дальнейшем его принудительном попадании в зону интенсивного испарения основного корпуса происходит более эффективное его выпаривание. Размещение сливного патрубка в дополнительном корпусе и расположение конусного дна дополнительного корпуса ниже циркуляционной трубы повышает надежность и эффективность работы устройства погружного горения. При циркуляции потока между двумя корпусами, при повороте потока и направлении его в циркуляционную трубу от потока отделяются твердые частицы. Осаждение кристаллизующихся солей, взвесей, шлама происходит в конусе днища дополнительного корпуса, откуда все эти твердые частицы выводятся с суспензией, образующейся в результате отстаивания плотного раствора. Плотность суспензии выше плотности циркулирующего раствора. За счет этого исключается забивание нижнего отверстия в дне основного корпуса твердыми включениями, исключается остановка подачи раствора в зону горения и обеспечивается интенсивность перемешивания восходящего и нисходящего потоков в основном корпусе. Расположение патрубка отвода газовых продуктов в дополнительном корпусе позволяет повысить эффективность испарения раствора за счет отвода газов. При соприкосновении отходящих газов с жидкостью дополнительного корпуса увеличивается интенсивность ее испарения. Использование дополнительного корпуса с диаметром большим, чем у основного позволяет при испарении снизить скорость пара, следовательно позволяет и уменьшить каплеунос из устройства, что повышает эффективность его работы. Установка в корпусе конусного трубчатого элемента в виде полого усеченного конуса открытого сверху и снизу позволяет повысить интенсивность перемешивания обрабатываемого в корпусе раствора со свежим раствором, поступающим из циркуляционной трубы. Установка конусного элемента соосно с конусной насадкой сопла горелки и обращение конусного элемента большим основанием в сторону открытого основания конусной насадки способствует тому, что поток дымовых газов, выходящий из сопла горелки расширяется, проходя вдоль ребер стенки конусной насадки и устремляется к конусному элементу. Далее поток ударяется о внутреннюю поверхность конусного элемента, разворачивается отражаясь под разными углами от наклонных стенок конуса, вовлекает большое количество жидкости во взаимодействие с газовыми пузырьками, образуя обширный восходящий поток, с увеличением межфазной поверхности тепло- и массообмена, что значительно повышает интенсивность процесса испарения. Установка усеченного конусного трубчатого элемента меньшим отверстием в сторону отверстия в центре конического дна корпуса позволяет разделить поток жидкости, из циркуляционной трубы. Поток, выходящий из циркуляционной трубы, устремляется вверх. Одна его часть проходит через меньшее отверстие конусного трубчатого элемента и увлекает в восходящее течение струи, отражающиеся от внутренней поверхности конусного элемента, увеличивая скорость движения жидкости и газовых пузырьков и способствуя эффективности испарения за счет интенсивного перемешивания фаз. Вторая часть потока раствора, поступающего в корпус из циркуляционной трубы под действием насоса, ударяется о наружную стенку усеченного конусного трубчатого элемента и разворачивается, меняя направление движения. Эта часть поступившего снизу потока проходит через зазор между корпусом и конусным трубчатым элементом. Поступивший из циркуляционной трубы поток имеет температуру ниже, температуры дымовых газов и температуры раствора в зоне интенсивного испарения, находящейся под соплом горелки. Поэтому, поднимаясь вверх и омывая внутреннюю стенку корпуса и наружную стенку конусного трубчатого элемента, более холодный восходящий поток защищает их от перегрева дымовыми газами, предотвращает их разрушение и повышает надежность устройства погружного горения. Данный восходящий поток тоже способствует повышению интенсивности перемешивания пузырьков газа с жидкостью в основном корпусе и повышает скорость испарения и эффективность работы устройства. Кроме того, данный поток жидкости, поднимающийся вдоль стенок корпуса, защищает корпус от вибраций, возникающих вследствие гидроударов, происходящих при горении газов, при столкновении потока со стенками конусного элемента, при развороте и столкновении потоков. Это повышает надежность работы устройства погружного горения.

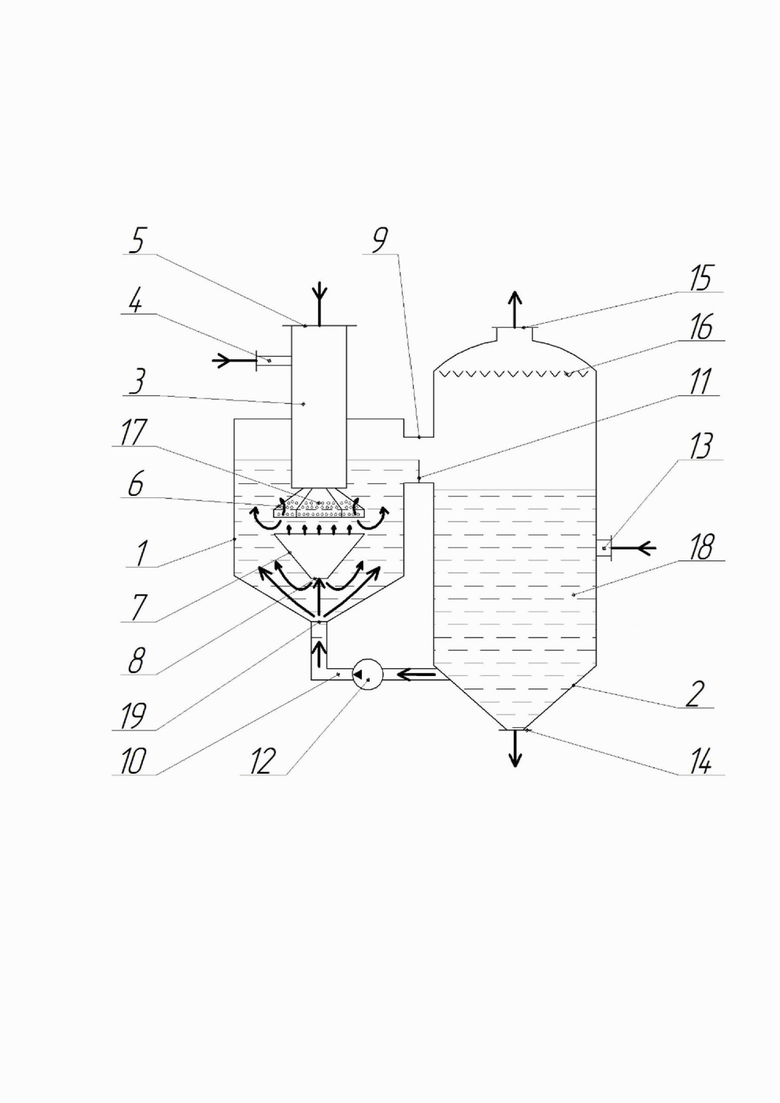

На фигуре представлена схема устройства погружного горения.

Устройство погружного горения состоит из корпуса 1, дополнительного корпуса 2, корпуса погружной горелки 3 с установленными внутри горелкой и соплом. Корпус погружной горелки 3 установлен вдоль вертикальной оси корпуса 1. Горелка соединена патрубком подачи газа 4 с линией подачи природного газа, корпус горелки 3 имеет патрубок подачи воздуха 5. В корпусе 1 на выходе сопла горелки установлена конусная насадка 6. С зазором относительно конусной насадки 6 в корпусе 1 установлен конусный трубчатый элемент 7 с нижним входным отверстием 8. Корпус 1 выполнен в виде емкости с коническим дном, в центре дна которого расположено отверстие для ввода обрабатываемого раствора 19. В верхней части корпус 1 соединен с дополнительным корпусом 2 переливной трубой 9, в нижней части корпус 1 соединен с дополнительным корпусом 2 циркуляционной трубой 10. В переливной трубе 9 установлен переливной порог 11. Переливной порог представляет собой поперечную перегородку, установленную в переливной трубе 9 с частичным перекрытием площади проходного отверстия переливной трубы 9. В циркуляционной трубе 10 установлен центробежный насос 12. Дополнительный корпус 2 снабжен патрубком подвода загрязненного раствора 13, патрубком слива 14 и патрубком отвода газов 15. В верхней части дополнительного корпуса 2 установлен каплеотбойник 16, выполненный в виде распределительной решетки. Конусная насадка 6 установлена вдоль оси горелки, снабжена внутренними продольными ребрами и барботажными отверстиями 17. Конусный трубчатый элемент 7 установлен соосно конусной насадке 6, выполнен в виде полого конического раструба, у которого большее отверстие расположено напротив выходного отверстия конусной насадки 6. Диаметр основания, т.е., большего отверстия конусного трубчатого элемента 7 превышает диаметр выходного отверстия конусной насадки 6. Меньшее отверстие 8 конусного трубчатого элемента 7 расположено напротив центрального отверстия 19 ввода жидкости из циркуляционной трубы 10. Конусный трубчатый элемент 7 может удерживаться в корпусе 1 при помощи металлических стержней или полос, прикрепленных к корпусу 1 сваркой.

Устройство погружного горения работает следующим образом.

Поток загрязненной жидкости, например водно-метанольного раствора, подают в устройство погружного горения через патрубок подвода загрязненного раствора 13. Дополнительный корпус 2 наполняют раствором 18, подлежащим обработке, и перекачивают раствор с помощью насоса 12 по циркуляционной трубе 10 в основной корпус 1, в котором установлена погружная горелка 3. Уровень раствора в корпусе 1 удерживают постоянным с помощью переливного порога 11, установленного в переливной трубе 9. Погружную горелку 3 располагают так, чтобы ее сопло было помещено на некоторую глубину в раствор. Подают в горелку 3 на сжигание природный газ из линии подачи природного газа. При горении природного газа образуется поток горячих дымовых газов, выходящий из сопла горелки 3 и попадающий в конусную насадку 6. Поток дымовых газов расширяется, проходя по конусной насадке 6, пристеночная часть потока внутренними ребрами направляется к барботажным отверстиям 17, расположенным в нижней части насадки 6. Поток дымовых газов при взаимодействии с жидким раствором разбивается на множество газовых пузырьков. Часть потока меняет свое направление пройдя через барботажные отверстия 17 и разворачивается, разбиваясь на пузырьки и образуя турбулентность в центральной части корпуса 1, которая является зоной наиболее интенсивного испарения. Центральная часть потока дымовых газов, выходящая из центра конусной насадки 6, так же разбивается на газовые пузырьки при взаимодействии с жидкостью раствора, устремляется вниз, ударяется о наклонные стенки конусного трубчатого элемента 7. Струи потока газовых пузырьков отражаются от конусной поверхности под различными углами, сталкиваются между собой так же образуя бурление, разворачиваются и меняют направление потока на восходящее движение. Одновременно с этим в корпус 1 через отверстие для ввода обрабатываемого раствора 19, т.е., через нижний патрубок корпуса 1, из циркуляционной трубы 10 принудительно насосом 12 подается свежий раствор. Температура поступающего по циркуляционной трубе 10 раствора из дополнительного корпуса 2 ниже, чем температура раствора в корпусе 1, где идет нагрев жидкости дымовыми газами. В нижней части корпуса 1 так же происходит диспергация потока с образованием пузырьков, которые, всплывая в жидкости, увлекают ее по кольцевому пространству между внутренней стенкой корпуса 1 и наружной стенкой конусного элемента 7 и выносят в центральную часть корпуса 1. При этом более холодный восходящий поток защищает корпус 1 и корпус погружной горелки 3 от перегрева и вибраций. Другая часть потока раствора, выходящего из отверстия для ввода обрабатываемого раствора 19 в результате подпора жидкости насосом 12 проходит через нижнее малое отверстие 8 трубчатого конусного элемента 7, попадает внутрь него и смешивается там с разворачивающимся потоком дымовых газов, диспергированного на множество отдельных пузырьков. В корпусе 1, особенно в его центральной части происходит непосредственный контакт дымовых газов с раствором. Продукты сгорания, барботируя в жидкости и разбиваясь на газовые пузырьки, образуют при всплывании большую межфазную поверхность тепло- и массообмена. В результате этого обрабатываемый раствор нагревается до температуры испарения и полного насыщения его парами воды, после чего начинается процесс интенсивного испарения. Конусную насадку 6 и трубчатый конусный элемент 7 устанавливают с зазором между их основаниями для обеспечения возможности циркуляции потоков в зоне наиболее мощного температурного воздействия. В корпусе 1 постоянно создается подпор жидкости насосом 12, который образует восходящий поток к центральной части корпуса 1, где температура потока повышается за счет температуры дымовых газов, часть подогретого потока попадает в переливную трубу 9 и через переливной порог 11 сливается в дополнительный корпус 2. Между корпусами 1 и 2 осуществляют циркуляцию обрабатываемого раствора, используя переливную трубу 9 и циркуляционную трубу 10 с насосом 12, перекачивающим раствор из дополнительного корпуса 2 в основной корпус 1. За счет циркуляции обеспечивают многократное попадание потока жидкости в зону пламени горелки 3. Постоянный уровень жидкости в корпусе 1 поддерживают с помощью переливного порога 11, установленного в переливной трубе 9. Поддержание постоянного уровня жидкости в корпусе 1 предотвращает оголение корпуса горелки 3, стенки корпуса 1 и конусной насадки 6, и защищает их от перегрева. Восходящий от циркуляционной трубы 10 поток свежего раствора защищает элементы конструкции корпуса 1 от термического и химического воздействия дымовых газов, выпара обрабатываемого раствора и вибраций, предохраняя их от разрушения. Твердые частицы продуктов сгорания, а также образуемые в процессе выпаривания воды кристаллы солей, выносятся с раствором в переливную трубу 9 и далее - в дополнительный корпус 2. После перелива раствора в дополнительный корпус 2 происходит испарение воды с поверхности горячего зеркала раствора, т.к., температура перелившегося из первого корпуса раствора на 3-8°С выше температуры его кипения. Из переливной трубы 9 в корпус 2 поступает перегретый раствор, а под слой горячей жидкости подают из патрубка 13 поток свежей, холодной жидкости. Одновременно с переливанием раствора по свободному от жидкости пространству переливной трубы 9 в дополнительный корпус 2 поступает паро-газовая смесь из корпуса 1 и попадает в объем парогазового пространства над зеркалом испарения 2-го корпуса. Далее газы из парогазовой смеси с высоким влагосодержанием выходят через патрубок отвода газов 15, а на распределительной решетке каплеотбойника 16 отделяются крупные капли жидкости и возвращаются в объем жидкости дополнительного корпуса 2. Твердые частицы продуктов сгорания, взвеси, кристаллизующиеся соли оседают в корпусе 2, собираясь в его конусной части. Периодически, по мере накопления осадка его выгружают в виде суспензии из корпуса 2 через патрубок слива 14 с целью дальнейшей утилизации или складирования. Выполнение устройства двухкорпусным позволяет разделить разные процессы: нагрева, выпаривания; отстоя, удаления осадка, повышает эффективность выпаривания. Процесс выпаривания происходит одновременно в обоих корпусах 1 и 2. В корпусе 1, где установлена газовая горелка 3 выпаривание идет из объема жидкости, более интенсивно и доля объема выпаривания из корпуса 1 составляет до 90%. В дополнительном корпусе 2 выпаривание идет только с поверхности зеркала жидкости и доля объема выпаривания составляет до 10%. Теплоту парообразования жидкости в кДж/кг при атмосферном давлении вычисляют по формуле:

где Tк - температура кипения, K; М - молекулярная масса жидкости, кг/моль.

На практике водные растворы солей имеют концентрацию растворенных веществ меньшую, чем у насыщенных растворов. Выпаривание таких растворов производят в устройстве погружного горения до предельного насыщения или до пересыщения, а затем раствор передают на кристаллизацию и выделение солей.

Пример.

В аппарат погружного горения подают исходный раствор CaCl2 с исходной концентрацией 40 мас. % и при расходе 12 м3/ч. Давление в аппарате погружного горенеия составляет 1,1-1,3 кПа. Проводят выпаривание. Температура отходящих газов составляет 117-120°С. На выходе из устройства удаляют упаренный раствор CaCl2 с концентрацией 55-73 мас. %. При этом, расход природного газа не превышет 300 нм3/ч, а расход атмосферного воздуха составлял 3000 нм3/ч. КПД заявляемого устройства, оцениваемый по количеству тепла непосредственно переданному раствору, составляет 95%. Далее упаренный раствор распыляют форсунками в сушилке кипящего слоя, где он подвергается окончательному обезвоживанию и превращается в готовый гранулированный продукт - безводный хлорид кальция.

Таким образом, заявляемое изобретение позволяет повысить надежность устройства погружного горения и повысить эффективности его работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство погружного горения | 2023 |

|

RU2808651C2 |

| АППАРАТ ПОГРУЖНОГО ГОРЕНИЯ ДЛЯ ВЫПАРИВАНИЯ РАСТВОРОВ МИНЕРАЛЬНЫХ СОЛЕЙ | 2014 |

|

RU2597086C2 |

| Выпарной аппарат | 1978 |

|

SU719649A1 |

| СПОСОБ УПАРИВАНИЯ ЖИДКИХ ОТХОДОВ | 2012 |

|

RU2494787C1 |

| Способ получения метанола из сточных вод и установка для получения метанола из сточных вод | 2021 |

|

RU2778395C1 |

| ВЫПАРНОЙ АППАРАТ" | 1972 |

|

SU355961A1 |

| Выпарной аппарат для солесодержа-щиХ PACTBOPOB | 1979 |

|

SU814376A1 |

| ВЫПАРНОЙ АППАРАТ | 1971 |

|

SU304959A1 |

| Выпарной аппарат погружного горения | 1987 |

|

SU1423140A1 |

| Аппарат погружного горения | 1975 |

|

SU689691A1 |

Изобретение относится к аппаратам погружного горения, в которых применяется барботажный процесс, протекающий между продуктами сгорания и раствором за счет использования погружной горелки. Устройство содержит корпус с коническим дном и погружной горелкой, циркуляционную трубу, патрубок ввода жидкости, сливной патрубок, конусную насадку с барботажными отверстиями, установленную на выходном конце горелки. Корпус соединен с дополнительным корпусом верхней и нижней трубой с образованием замкнутого контура. Верхняя труба является переливной трубой и в ней установлен переливной порог. Нижняя труба является циркуляционной трубой, в которой установлен насос, подающий жидкость в нижнюю часть корпуса. Патрубок ввода жидкости, сливной патрубок, патрубок отвода газовых продуктов расположены в дополнительном корпусе. Конусное дно дополнительного корпуса расположено ниже циркуляционной трубы. В корпусе соосно с конусной насадкой установлен конусный трубчатый элемент, большим отверстием обращенный к конической насадке, а меньшим отверстием обращенный к отверстию ввода жидкости из циркуляционной трубы, расположенному в центре конического дна корпуса. Техническим результатом заявляемого изобретения является повышение надежности устройства погружного горения и повышение эффективности его работы. 1 ил., 1 пр.

Устройство погружного горения, содержащее корпус с коническим дном и погружной горелкой, циркуляционную трубу, патрубок ввода жидкости, сливной патрубок, патрубок отвода газовых продуктов, установленную на выходном конце сопла горелки конусную насадку с барботажными отверстиями, отличающееся тем, что корпус соединен с дополнительным корпусом верхней и нижней трубой с образованием замкнутого контура, верхняя труба является переливной трубой, и в ней установлен переливной порог, нижняя труба является циркуляционной трубой, в которой установлен насос, подающий жидкость в нижнюю часть корпуса, патрубок ввода жидкости, сливной патрубок, патрубок отвода газовых продуктов расположены в дополнительном корпусе, конусное дно дополнительного корпуса расположено ниже циркуляционной трубы, в корпусе соосно с конусной насадкой установлен конусный трубчатый элемент, который своим большим отверстием обращен к конической насадке, а меньшим отверстием обращен к отверстию ввода жидкости из циркуляционной трубы, которое расположено в центре конического дна корпуса.

| Выпарной аппарат для солесодержа-щиХ PACTBOPOB | 1979 |

|

SU814376A1 |

| Выпарной аппарат для пенообразующих растворов | 1977 |

|

SU715098A1 |

| Выпарной аппарат погружного горения | 1985 |

|

SU1398881A1 |

| АППАРАТ ПОГРУЖНОГО ГОРЕНИЯ ДЛЯ ВЫПАРИВАНИЯ РАСТВОРОВ МИНЕРАЛЬНЫХ СОЛЕЙ | 2014 |

|

RU2597086C2 |

| US 2890166 A1, 09.06.1959 | |||

| US 3840002 A1, 08.10.1974. | |||

Авторы

Даты

2022-11-07—Публикация

2022-04-06—Подача