ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области химической промышленности, химическим экологическим и природоохранным технологиям, в частности к способу оптимизации энергопотребления и эмиссии парниковых газов для технологического объекта и системе для его осуществления.

Представленное решение может быть использовано, по меньшей мере, на нефтеперерабатывающих заводах (НПЗ), а также в химико-технологических системах (ХТС) промышленных предприятий.

УРОВЕНЬ ТЕХНИКИ

Для нефтеперерабатывающей отрасли существуют различные решения для проведения бенчмаркинга энергоэффективности.

Одно из таких решений предлагает компания Solomon LLC - Индекс энергоемкости EII® - Energy Intensity Index™. Решение данной компании используется для статистического сравнения (бенчмаркинга) между участниками исследования и не позволяет осуществлять реальное целеполагание, а также не имеет возможности без проведения инструментального обследования рассчитать экономические показатели по направлению повышения энергоэффективности. Также данное решение не предоставляет аналогичного заявленному решению (Ансельм) функционала и детализации.

Увеличение глубины переработки нефти на НПЗ влечет за собой увеличение расхода топливно-энергетических ресурсов (ТЭР), что приводит к увеличению эмиссии углекислого газа. То есть улучшение экологических характеристик топлива и более глубокая переработка ведут к ухудшению экологии.

При этом требования к повышению энергоэффективности и сокращению выбросов постоянно повышаются. Эти экологические ограничения влияют на бизнес и на экономику, не позволяя им расти полными темпами.

Классический подход к сокращению эмиссии такого парникового газа как СО2, например мероприятия по установке новых электрофильтров, улавливанию и переработке углерода, напрямую являются не окупаемыми. Реализация таких мероприятий повышает операционные расходы и в конечном итоге тормозит темпы развития производства.

Необходимо решение, которое позволит одновременно повысить энергоэффективность предприятия для обеспечения возможности его роста и роста экономики, и при этом сокращать уровень выбросов. Такое решение невозможно найти без системного подхода.

Наиболее близким аналогом заявляемого изобретения является техническое решение, раскрытое в патенте RU 2439625 C2.

Изобретение относится к областям энергетики и охраны окружающей среды и может быть использовано при комплексном обследовании энергоэффективности и изменения экологической обстановки на промышленных предприятиях топливно-энергетического комплекса РФ. В данном решении измеряют энергопроизводственные показатели. Определяют линейные зависимости фактического расхода энергоресурсов от производительности для каждого j-го технологического и вспомогательного производства. Определяют рациональные и фактические значения абсолютного и удельного расхода энергоресурсов для каждой k-й точки времени базового и рассматриваемого периода при фактической производительности. Определяют коэффициент энергоэффективности для каждого j-го производства и каждого i-го вида энергоносителя. По знаку и величине коэффициента энергоэффективности делают вывод об отклонении фактического расхода энергоресурсов от рационального. Одновременно определяют экологопроизводственные показатели - валовые выбросы/сбросы за рассматриваемый период для каждого j-го технологического и вспомогательного производства. Выявляют линейные зависимости фактических валовых выбросов/сбросов от производительности, пропорциональные фактическому энергопотреблению. Определяют рациональные и фактические значения валовых и удельных выбросов/сбросов для каждой k-й точки времени базового и рассматриваемого периода при фактической производительности, пропорциональные рациональным и фактическим значениям абсолютного и удельного расхода энергоресурсов. Определяют коэффициент изменения экологической обстановки для каждого j-го вида энергоносителя и каждого i-го производства, характеризующий отклонение фактического удельного объема выбросов/сбросов от его рационального значения. Оценивают в комплексе критерии энергоэффективности и изменения экологической обстановки на объекте по полученным значениям коэффициентов энергоэффективности и коэффициентов изменения экологической обстановки. Разрабатывают комплекс мер, одновременно обеспечивающих снижение фактического расхода энергоресурсов и уменьшение удельного количества выбросов на единицу продукции.

Заявленное решение, разработанная технология Ансельм, в отличие от решения, раскрытого в патенте RU 2439625 C2, обеспечивает системный подход к сокращению выбросов, цифровизирует и систематизирует процесс повышения энергоэффективности и сокращения парниковых выбросов. Инновационность подхода заключается в создании замкнутого системного алгоритма повышения энергоэффективности и сокращения выбросов, с интеграцией возможностей по различным направлениям. Все возможные направления повышения энергоэффективности и сокращения выбросов базируются на взаимодействии с источниками потребления топливно-энергетических ресурсов (ТЭР) на предприятии.

Совокупность разработанных методов извлечения и систематизации потоковых данных перерабатывающих установок, разработанных логико-вычислительных алгоритмов анализа показателей их энергоэффективности и принятия решений в области оптимального управления перерабатывающими предприятиями представляет собой развитие теоретических основ системного анализа работы перерабатывающих заводов, что имеет важное научно-техническое значение для разработки комплекса цифровизованных систем для выработки оптимальных сценариев развития перерабатывающих отраслей.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема, на решение которой направлено заявляемое изобретение, заключается в разработке технологии оптимизации энергопотребления и эмиссии парниковых газов для технологического объекта и системы для ее осуществления.

Техническим результатом заявляемого изобретения является повышение энергоэффективности и сокращение эмиссии парниковых газов для технологического объекта, и при этом обеспечение его экономической эффективности и возможности его роста.

Указанный технический результат достигается за счёт того, что компьютерно-реализуемый способ оптимизации энергопотребления и эмиссии парниковых газов для технологического объекта содержит следующие шаги:

- сбор исходных данных технологических параметров работы для технологического объекта;

- моделирование указанного технологического объекта и эталонного технологического объекта на основе собранных исходных данных;

- расчет показателей энергоэффективности указанного технологического объекта и эталонного технологического объекта на основе построенных моделей указанного технологического объекта и эталонного технологического объекта;

- на основе полученных показателей энергоэффективности определение значимых источников повышения энергоэффективности, расчет текущего и эталонного энергопотребления для технологического объекта и расчет текущего и эталонного энергопотребления для каждого определенного значимого источника повышения энергоэффективности;

- определение потенциала повышения энергоэффективности для каждого значимого источника повышения энергоэффективности;

- определение общего потенциала повышения энергоэффективности и потенциала сокращения эмиссии парниковых газов для технологического объекта на основе определенного текущего и эталонного энергопотребления технологического объекта с учетом потенциалов повышения энергоэффективности для каждого значимого источника повышения энергоэффективности;

- выбор мер по оптимизации энергопотребления и эмиссии парниковых газов для технологического объекта на основе определенных общего потенциала повышения энергоэффективности технологического объекта и потенциала сокращения эмиссии парниковых газов.

В способе могут быть заранее выделены источники повышения энергоэффективности и сокращения эмиссии парниковых газов и расчёты проводятся по каждому источнику отдельно.

В способе технологическим объектом может являться технологический процесс, технологическая установка, нефтеперерабатывающий завод.

В способе может быть дополнительно осуществлена проверка адекватности исходных данных на основе технологического регламента технологического объекта, причем осуществляют сбор исходных данных до тех пор, пока проверка адекватности исходных данных не будет показывать адекватность исходных данных.

В способе расчет показателей энергоэффективности может включать расчет тепловых потерь, расчет КПД печей, расчет энергозначимого оборудования, расчет эффективности системы теплообмена.

В способе может быть осуществлено определение эталонного энергопотребления с учётом правил SELOOP-анализа.

В способе может быть осуществлено определение минимального эталонного энергопотребления и целевого эталонного энергопотребления.

В способе может быть определен потенциал повышения энергоэффективности с учетом минимального эталонного энергопотребления и целевого эталонного энергопотребления по направлениям теплообмен, топливо, электроэнергия.

В способе может быть осуществлено определение потенциала повышения энергоэффективности в процентах.

В способе может быть осуществлено определение потенциала сокращения эмиссии СО2.

В способе может быть осуществлен выбор мер по оптимизации энергопотребления и эмиссии парниковых газов технологического объекта в том случае, если общий потенциал повышения энергоэффективности технологического объекта больше 10 %.

Система оптимизации энергопотребления и эмиссии парниковых газов для технологического объекта для осуществления вышеописанного способа содержит, по крайнем мере, следующее:

- модуль портала клиента, посредством которого осуществляют ввод исходных данных,

- библиотеку шаблонов технологического объекта;

- графическую базу данных, которая включает, по крайней мере, цифровую схему технологического объекта,

причем формируют цифровую схему технологического объекта на основе, по крайней мере, исходных данных и шаблонов технологического объекта из библиотеки шаблонов;

- подсистему оптимизации, которая включает, по крайней мере, расчетный модуль оптимизации энергопотребления и расчетный модуль оптимизации эмиссии парниковых газов для технологического объекта для определения общего потенциала повышения энергоэффективности технологического объекта и потенциала сокращения эмиссии парниковых газов,

причем на основе определенных общего потенциала повышения энергоэффективности технологического объекта и потенциала сокращения эмиссии парниковых газов формируют отчет, в котором представлены меры по оптимизации энергопотребления и эмиссии парниковых газов для технологического объекта.

В системе модуль портала клиента может включать, по крайней мере, пользовательский интерфейс энергопотребления; пользовательский интерфейс оптимизационных действий; пользовательский интерфейс цифровой схемы технологического объекта.

В системе исходные данные могут сохранять в базе данных истории потребления энергетических ресурсов технологического объекта.

В системе при формировании цифровой схемы технологического объекта возможно автоматически подбирать шаблоны из библиотеки шаблонов на основании конфигурации технологического объекта.

В системе можно дополнительно собирать, анализировать исходные данные в автоматическом режиме из базы данных технологического объекта и интегрировать их с указанной системой через интеграционную шину.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Реализация изобретения будет описана в дальнейшем в соответствии с прилагаемыми чертежами, которые представлены для пояснения сути изобретения и никоим образом не ограничивают область изобретения.

Заявляемое изобретение проиллюстрировано фигурами 1-6, на которых изображены:

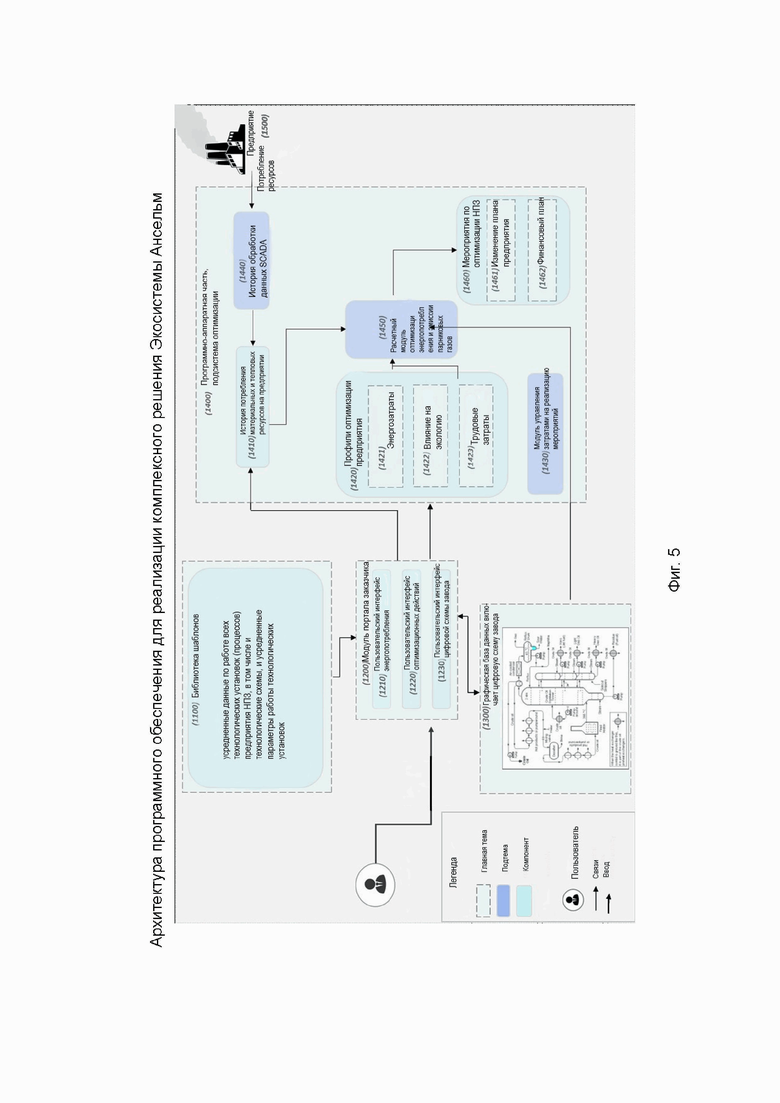

Фиг. 1 - иллюстрирует общий алгоритм поиска оптимального решения.

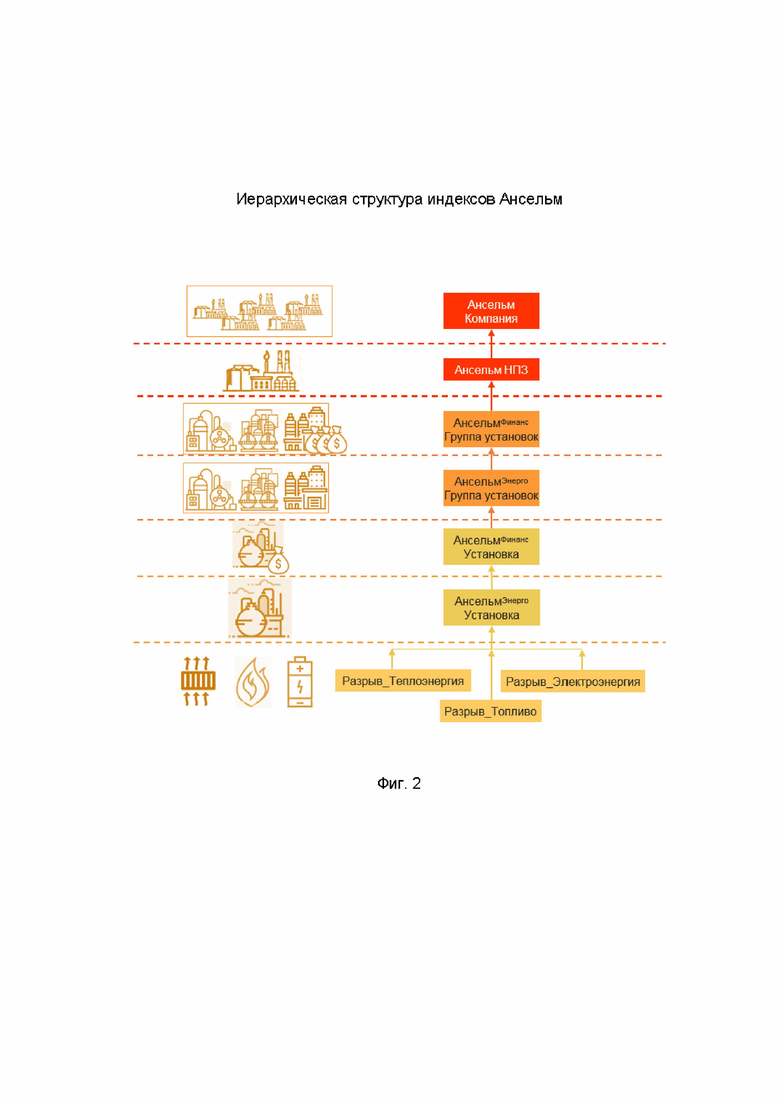

Фиг. 2 - иллюстрирует иерархическую структуру индексов Ансельм.

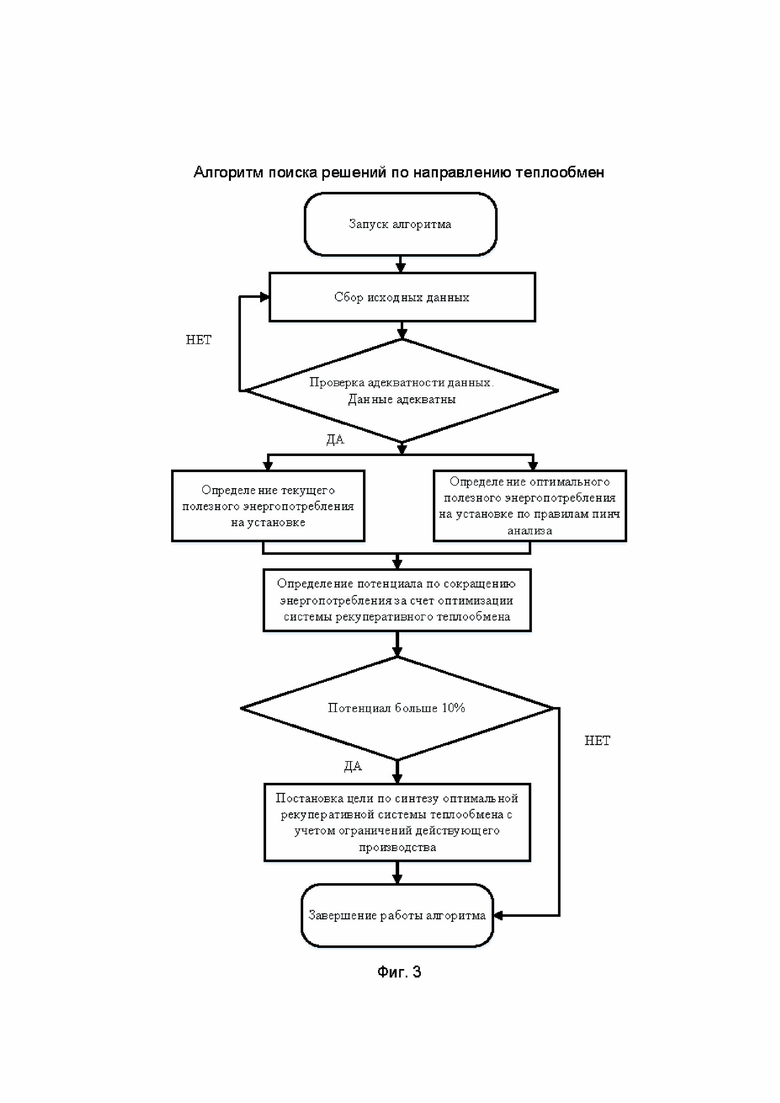

Фиг. 3 - иллюстрирует алгоритм поиска решений по направлению теплообмен.

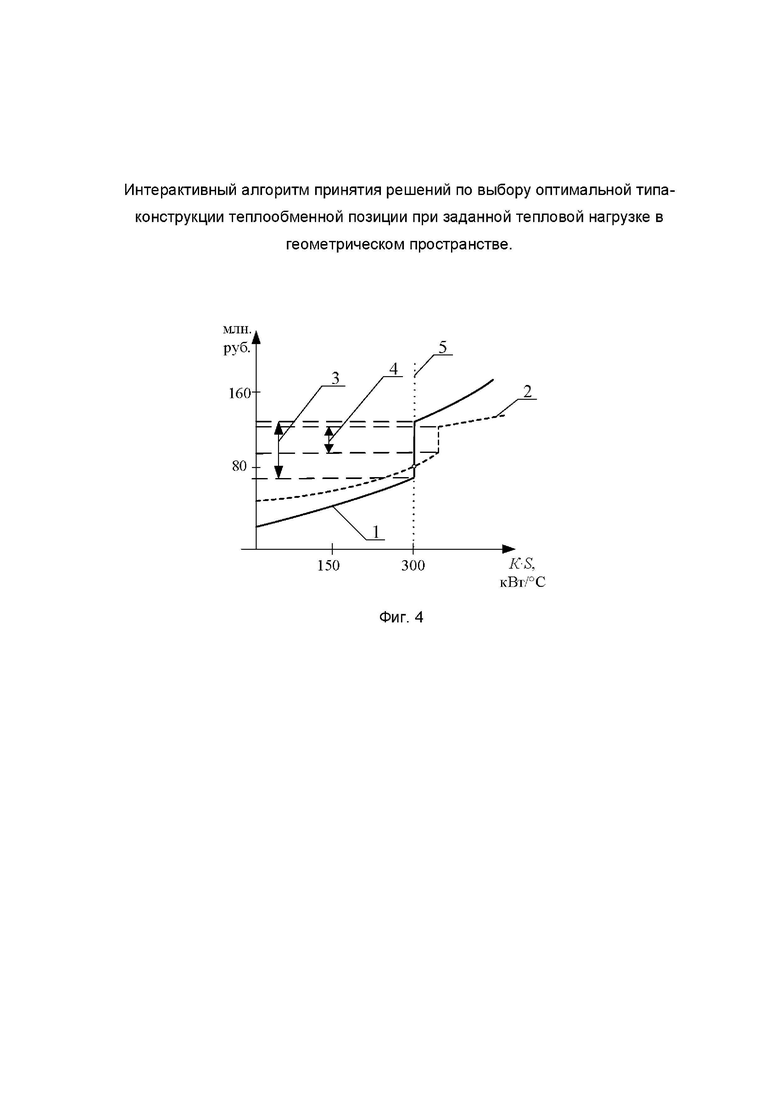

Фиг. 4 - иллюстрирует интерактивный алгоритм принятия решений по выбору оптимальной типа-конструкции теплообменной позиции при заданной тепловой нагрузке в геометрическом пространстве:

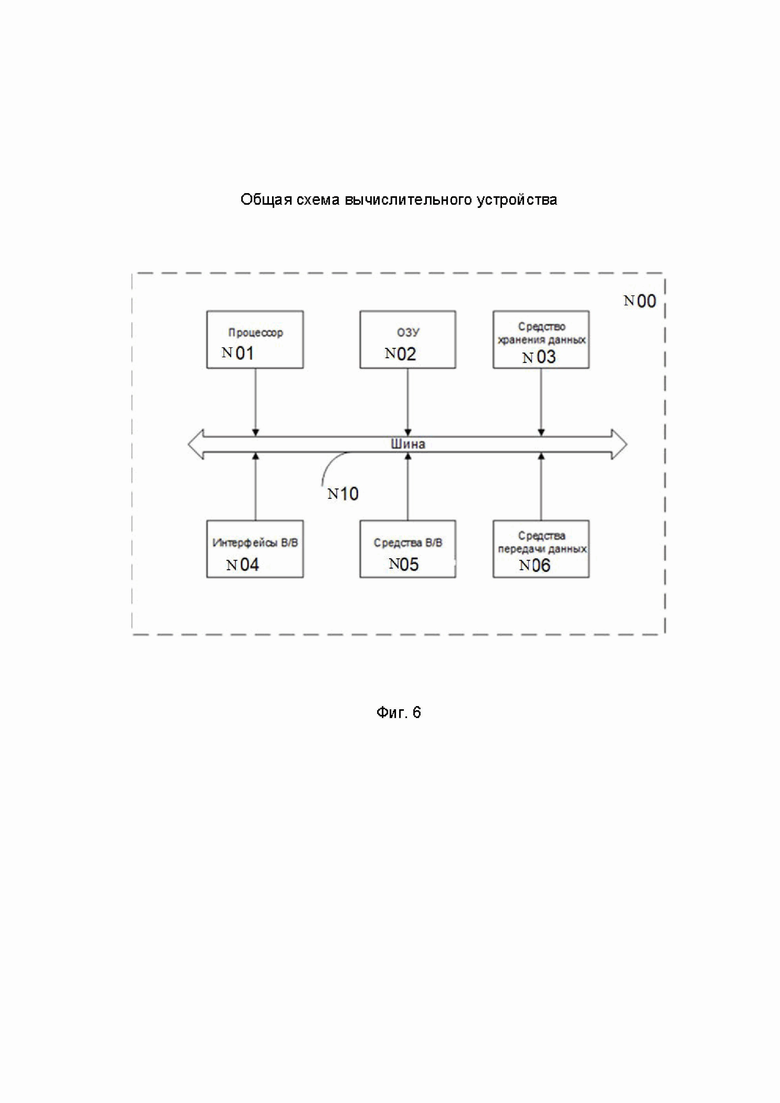

Фиг. 5 - иллюстрирует пример архитектуры системы для реализации комплексного решения Экосистемы Ансельм.

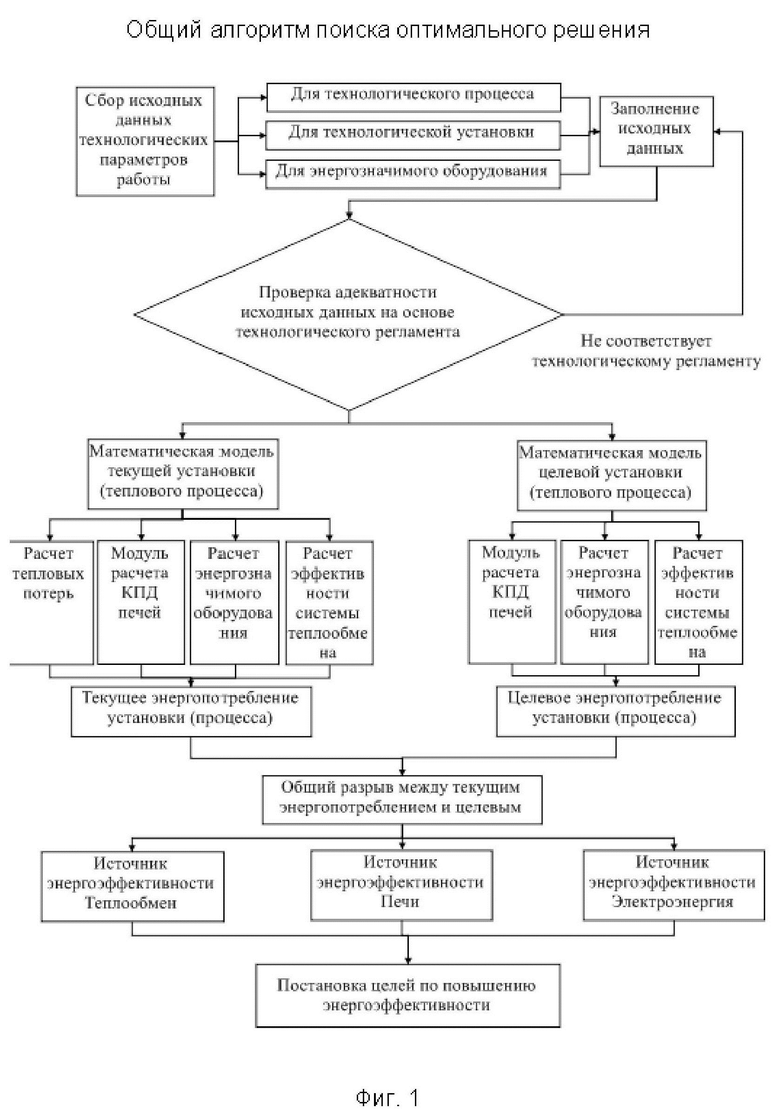

Фиг. 6 - иллюстрирует общую схему вычислительного устройства.

ДЕТАЛЬНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В приведенном ниже подробном описании реализации изобретения приведены многочисленные детали реализации, призванные обеспечить отчетливое понимание настоящего изобретения. Однако квалифицированному в предметной области специалисту будет очевидно, каким образом можно использовать настоящее изобретение, как с данными деталями реализации, так и без них. В других случаях хорошо известные методы, процедуры и компоненты не были описаны подробно, чтобы не затруднять излишне понимание особенностей настоящего изобретения.

Кроме того, из приведенного изложения будет ясно, что изобретение не ограничивается приведенной реализацией. Многочисленные возможные модификации, изменения, вариации и замены, сохраняющие суть и форму настоящего изобретения, будут очевидными для квалифицированных в предметной области специалистов.

Совокупность разработанных методов извлечения и систематизации потоковых данных перерабатывающих установок, разработанных логико-вычислительных алгоритмов анализа показателей их энергоэффективности и принятия решений в области оптимального управления перерабатывающими предприятиями представляет собой развитие теоретических основ системного анализа работы перерабатывающих заводов, что имеет важное научно-техническое значение для разработки комплекса цифровизованных систем для выработки оптимальных сценариев развития перерабатывающих отраслей.

Источником повышения энергоэффективности (ИПЭ) является технологический блок, состоящий из оборудования, приборов, аппаратов, средств измерения и контроля, решающий конкретную обособленную технологическую задачу в рамках общего производства, оптимизация работы которого ведёт к снижению топливно-энергетических затрат на процесс. Ансельм, в рамках каждого источника, рассчитывает его потенциал, далее собирает информацию по потенциалам всех источников в рамках всего объема исследования в древовидную диаграмму - «черепаху Ансельм», которая в графическом виде позволяет приоритизировать усилия по повышению энергоэффективности и сокращению выбросов и поставить конкретные цели по СМАРТ.

Особенностью алгоритма Ансельм является, то, что проводится не простое суммирование потенциала по различным источникам, а его интеграция и учет особенностей совместной оптимизации различных источников. Ансельм позволяет достичь максимального сокращения выбросов и повышения энергоэффективности, без влияния на объем выпуска продукции или ухудшения её качества, без замедления экономики.

Краткое описание системы индексов Ансельм.

Система индексов Ансельм является профессиональным, прикладным научным инструментом для цифровизации проектов по повышению энергоэффективности, планированию инвестиций и снижению операционных затрат предприятия, а также бенчмаркингу химико-технологических систем (ХТС).

Индексы Ансельм, рассчитанные в полном объеме, позволяют оценить целесообразность проведения реконструкции технологической установки с точки зрения энергоэффективности и окупаемости, запланировать бюджет реконструкции, чётко поставить цель по снижению потребления энергоресурсов, сокращению выбросов (эмиссии CO2) и определить место установки по показателям энергоэффективности среди других технологических установок, провести бенчмаркинг удельных норм и показателей эффективности.

Индексы Ансельм характеризуют потенциал повышения энергоэффективности технологической установки (группы установок или завода в целом). В результате расчетов определяются следующие показатели:

• степень тепловой интеграции потоков;

• минимальное, технически достижимое потребление ТЭР (АнсельмЭНЕРГО);

• минимальное, экономически обоснованное потребление ТЭР (АнсельмФИНАНС), являющееся целевым;

• декомпозиция потенциалов по видам ТЭР (топливо, тепловая энергия, электроэнергия).

Проведение расчёта индексов энергоэффективности Ансельм для технологических установок нефтехимических предприятий позволяет определить фактически достижимый потенциал по повышению энергоэффективности, а также поставить технически достижимую и окупаемую цель по сокращению удельного энергопотребления.

Ансельм решает задачу приоритизации вложения финансовых средств компании для повышения эффективности производства и снижения расходов OPEX.

Методология Ансельм позволяет определить текущий уровень энергоэффективности технологической установки, сгруппированный по источникам повышения эффективности и декомпозированный до уровня единичного энергозначимого оборудования.

Рассчитываемый Индекс АнсельмЭНЕРГО показывает технически реализуемый потенциал повышения энергоэффективности на установке, это значит, что техническая достижимость потенциала, указываемого индексом АнсельмЭНЕРГО, гарантирована. Также все значимые источники повышения энергоэффективности учтены в расчётах. Величина экономически обоснованного потенциала определяется индексом АнсельмФИНАНС.

Базовым элементом системы Ансельм является технологическая установка (технологическое отделение). Ансельм показывает достижимый потенциал снижения энергопотребления этой конкретной установки, учитывая её конфигурацию, загрузку, параметры сырья и продукта и т.д., декомпозируя разрывы до уровня процесса, блока и единичного энергоемкого оборудования или укрупняя оценку до уровня предприятия и выше. Укрупняя оценку до уровня всего предприятия, Ансельм показывает достижимый и реализуемый уровень эффективности завода для данной его конфигурации.

Таким образом, Ансельм позволяет сравнивать потенциал энергоэффективности различных установок и предприятий в сопоставимых условиях сравнения.

Для построения древовидной диаграммы приоритезации источников повышения эффективности для всего предприятия («Черепаха Ансельм»), с помощью которой определяются приоритетные инвестиции во всём периметре возможных проектов для предприятия, а также для идентификации зон роста для бизнеса и получения максимальной прибыли от вложенных средств в повышение энергоэффективности целесообразно проводить расчёт индексов Ансельм для всех установок.

Цели и задачи расчета индексов Ансельм.

Целью расчета индексов является идентификация источников и определение величины потенциала сокращения энергопотребления.

Выполнение расчета включает в себя следующие задачи:

1. Сбор и обработку данных о технологических и энергетических характеристиках для технологического процесса (установки, оборудования).

2. Расчет индексов энергоэффективности.

3. Расчет технически достижимого минимального уровня потребления энергии (АнсельмЭНЕРГО).

4. Расчет целевого минимального уровня потребления энергии (АнсельмФИНАНС).

5. Декомпозиция до потенциалов (разрывов) по видам ТЭР (топливо, тепловая энергия, электроэнергия).

6. Формирование раздела отчета по результатам расчета индексов энергоэффективности для технологического процесса (установки, оборудования).

Например, при расчете индексов энергоэффективности Ансельм для нефтеперерабатывающих и нефтехимических предприятий, применяются следующие предпосылки и допущения:

1. Из-за особенностей конфигурации, трассировки потоков, геометрии расположения трубопроводов, сырьевой и продуктовой корзины и прочих факторов, решения по повышению эффективности, в том числе переобвязке теплообменников, наладке печей, теплоизоляции и т.д., могут быть неприменимы для другой установки, даже построенной по аналогичному проекту. Исходя из этого, потенциал энергоэффективности, определенный для одной конкретной установки, может быть недостижим или легко выполним для другой установки.

2. Для достижения цели планирования мероприятий по энергоэффективности, необходимо использовать сравнение установки с самой собой, то есть сравнение текущего энергопотребления установки / процесса с рассчитанным при помощи Методики Ансельм минимальным технически достижимым уровнем энергопотребления (АнсельмЭНЕРГО), который и отражает максимальный доступный потенциал сокращения энергопотребления.

3. Сравнение установок между собой осуществляется путем сравнения потенциала сокращения энергопотребления на технологических установках, это обеспечивает сопоставимые условия сравнения различных технологических установок.

4. Методика Ансельм является инструментом для определения потенциала повышения энергоэффективности установки, группы установок, процесса или единичного оборудования (печей) и для завода в целом.

5. Задача методики заключается в определении технически достижимого потенциала повышения энергоэффективности для указанных блоков сравнения, разбитых по направлениям улучшения и видам ТЭР.

6. Минимальный технически достижимый уровень энергопотребления (АнсельмЭНЕРГО) рассчитывается для текущей конфигурации установки.

7. Методика Ансельм учитывает возможность изменения конфигурации установки, качества продуктов, сырья, расходов и температур материальных потоков, путем перерасчета показателей для измененных исходных данных.

8. Целевое значение показателя энергоэффективности для технологических печей рассчитывается исходя из полезной нагрузки и рекомендуемого КПД.

9. Все топливо-энергетические ресурсы приводятся в единой единице измерения топлива (т.у.т.).

10. Факторами, влияющими на значение показателей энергоэффективности, являются все исходные данные, при этом степень их влияния на показатели будет уникальной для каждого случая.

Общая структура индексов Ансельм

Для определения уровня энергоэффективности установки, потенциала по сокращению энергопотребления, рассчитываются следующие индексы:

АнсельмЭНЕРГО - минимальный расчетный технически достижимый уровень энергопотребления. Минимальное возможное расчетное значение потребления энергии технологической установкой, достижимое в современных теплообменных аппаратах, с учетом достижимого КПД оборудования.

АнсельмФИНАНС - минимальное возможное расчетное значение потребления энергии установкой, полученное в результате сокращения энергопотребления по всем имеющимся источникам, при котором чистый приведенный доход (NPV), при десятилетнем горизонте планирования, будет положительный (целевой уровень энергопотребления). Потенциал сокращения энергопотребления при целевом уровне энергопотребления рассчитывается индивидуально для каждой установки и зависит от экономических предпосылок и конфигурации технологической установки.

Показатели потенциалов: теплоэнергия, топливо и электроэнергия формируют вместе общий разрыв по установке. Показатели энергоэффективности от технологической установки до уровня завода имеют линейную зависимость, в соответствии с вкладом технологической установки (группы установок) в потребление энергоресурсов заводом.

В рамках отдельного исследования, при расчете всех установок, входящих в периметр предприятия, может быть выполнена оценка энергоэффективности межцеховой интеграции.

На Фиг. 1 представлен общий алгоритм поиска оптимального решения на основе индексов энергоэффективности Ансельм.

Индексы энергоэффективности Ансельм имеют иерархическую структуру, которая представлена на Фиг. 2.

На Фиг. 3 представлен алгоритм поиска решений по направлению теплообмен.

Для корректности расчета показателей энергоэффективности, все представленные величины переводятся в единые единицы измерения - тонны условного топлива (т.у.т.). Перевод тепловой (водяной пар) и электрической энергии, осуществляется с помощью переводных коэффициентов (Таблица 1), топливный газ и жидкое топливо переводится в тонны условного топлива в соответствии со своей теплотой сгорания. Теплота сгорания тонны условного топлива составляет 29,3 МДж/кг.

Пересчёт расхода жидкого топлива в т.у.т. (GЖТ_тут):

где GЖТ_тут - расход жидкого топлива (т.у.т./ч), НЖТ - теплосодержание жидкого топлива (МДж/кг), GЖТ - массовый расход жидкого топлива (т/ч), Нтут - теплосодержание т.у.т. (МДж/кг).

Пересчёт расхода газообразного топлива в т.у.т. (Gгаз_тут):

где Gгаз_тут - расход газообразного топлива (т.у.т./ч), Нгаз - теплосодержание газообразного топлива (МДж/кг), Gгаз - массовый расход газообразного топлива (т/ч), Нтут - теплосодержание т.у.т. (МДж/кг).

Таблица. Переводные коэффициенты

Текущее энергопотребление потребление (ТЭП) рассчитывается как:

где Gпара_тут - расход тепловой (водяной пар) энергии (т.у.т./ч), GЖТ_тут - расход жидкого топлива (т.у.т./ч), Gгаз_тут - расход газообразного топлива (т.у.т./ч), GЭЭ_тут - расход электрической энергии (т.у.т./ч), ТЭП - общее потребление ТЭР на установке (т.у.т./ч).

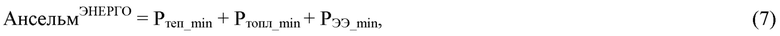

Для расчета индекса энергоэффективности АнсельмЭНЕРГО рассчитывают разрывы по направлениям теплообмен, топливо, электроэнергия.

Разрыв по направлению теплообмен при минимальном потреблении полезной тепловой энергии от утилитной системы определяется как:

где QH исх_тут - потребление полезной тепловой энергии от утилитной системы в существующем процессе (т.у.т./ч); QH min_тут - термодинамический минимум потребления полезной тепловой энергии от утилитной системы (т.у.т./ч), ТЭП - общее потребление ТЭР (т.у.т./ч).

Разрыв по направлению топливо определяется как:

где Gтопл исх_тут - расход топлива в печь в утилитной системе в существующем процессе (т.у.т./ч); Gтопл min_тут - минимальный расход топлива в печь (т.у.т./ч), ТЭП - общее потребление ТЭР (т.у.т./ч).

Разрыв по электроэнергии оценивается как:

где QС исх_тут - расход электроэнергии в утилитной системе в существующем процессе (т.у.т./ч); QС min_тут - минимальный расход электроэнергии (т.у.т./ч), ТЭП - общее потребление ТЭР (т.у.т./ч).

АнсельмЭНЕРГО рассчитывается по следующей формуле:

Индекс АнсельмФИНАНС рассчитывается аналогичным образом на основании целевых уровней потребления тепла, топлива, электроэнергии от утилитной системы.

Расчет потенциала сокращения эмиссии СО2.

Существует линейная зависимость величины эмиссии СО2 от количества сжигаемого топлива, следовательно, при повышении энергоэффективности, эмиссия СО2 на тонну продукции, сокращается пропорционально проценту снижения удельного энергопотребления, при этом, в данном случае учитывается только сокращение горячих утилит, т.е. сокращение эмиссии от снижения потребления электроэнергии не учитывается. При необходимости может быть учтено, что эмиссия СО2 при производстве электрической энергии (ЭЭ) напрямую зависит от выбора способа генерации ЭЭ.

Расчет фактических показателей эмиссии СО2, при различных режимах потребления ТЭР, выполняется с учетом фактического состава топлива, поступающего на сжигания в печи.

Определяют потенциал сокращения эмиссии СО2 на основании рассчитанных значений эмиссии СО2 при исходном энергопотреблении, при максимально достижимом уровне энергоэффективности и при целевом энергопотреблении.

Все разрабатываемые Ансельм решения по сокращению выбросов и повышению энергоэффективности окупаются в течение максимум двух лет после реализации, с учетом корпоративных предпосылок планирования промышленных предприятий. Например, для НПЗ с мощностью переработки 6 млн тонн, средний достигнутый эффект по сокращению потребления ТЭР для реализованных проектов составляет 50 млн долларов США ежегодно, при этом сокращение эмиссии СО2 360 тысяч тонн.

Расчет показателей энергоэффективности начинается с анализа технологической схемы и технологического регламента выбранной установки (процесса) и выбора потоков, которые участвуют в процессе теплообмена.

Алгоритм выбора технологических потоков.

Технологическим потоком, участвующем в процессе теплообмена, является материальный поток, который в ходе проведения технологического процесса меняет свое теплосодержание. Также обязательным критерием является сохранение расхода технологического потока от начальной до конечной точки. В случае если происходит разветвление потока и расход меняется (например, отбор продукта из циркуляционного орошения), то после расщепления потока на две и более частей, каждая такая часть считается новым технологическим потоком.

Все технологические потоки, участвующие в теплообмене, делятся на два типа:

1. Горячий поток - технологический поток процесса, требующий охлаждения (уменьшения потоковой энтальпии).

2. Холодный поток - технологический поток процесса, требующий нагревания (увеличения потоковой энтальпии).

Следующим шагом является определение теплофизических свойств технологических потоков (теплосодержания). В программном комплексе Ансельм реализован автоматический расчет тепловой нагрузки потока (разница в теплосодержании при начальной и конечной температуре (ΔН, кВт) через массовую теплоемкость (С, кДж/кг⋅С). При наличии изменения фазового состояния технологического потока необходимо учесть массовую теплоту конденсации или испарения (r).

Текущее энергопотребление рассматриваемого процесса определяется как полезной нагрузкой горячих и холодных утилит процесса, так и с помощью развитого алгоритма, в котором суммируются изменения потоковых энтальпий холодных и горячих технологических потоков (раздельно) в температурных интервалах, на которые всю температурную область, где находятся все технологические потоки процесса, делят начальные и конечные температуры технологических потоков.

Для корректности расчета показателей энергоэффективности все представленные величины переводятся в единые единицы измерения - тонны условного топлива (т.у.т.).

Разрыв между существующим и целевым потреблением выражается в процентах, по видам ТЭР и в денежном выражении.

Для определения потенциала увеличения энергоэффективности рассматриваемого процесса определяется полезная нагрузка на горячие утилиты данного процесса, организованного на эталонной установке. В качестве эталонной установки выбирается обследуемая установка, но с системой теплообмена в которой наблюдается заданная минимальная разность температур в условиях вертикального теплообмена в сети теплообменников. Заданная разность температур определяется техническими возможностями теплообменного оборудования, используемого в рассматриваемой отрасли промышленности. Например, в практике нефтепереработки в области близкой к пинчу для теплообмена любых технологических потоков можно достичь температуру недорекуперации, равную 10°С. Поэтому для нефтеперерабатывающих установок минимальное расчетное энергопотребление определяется при минимально допустимом температурном напоре, равном 10°С.

После чего сопоставляется КПД существующих технологических печей и доступных аналогов по наилучшим доступным технологиям (НДТ).

Метод учета существующих ограничений при проведении реконструкций, направленных на повышение энергетической эффективности работы технологических установок, представляет собой термодинамическое обоснование выбора критериев синтеза оптимальных химико-технологических процессов или THErmodynamic BAckground of SYnthesis Criteria SELection Of Optimal Processes. Акронимом названия метода является THE BASYC SELOOP© или SELOOP-анализ.

В рамках методики Ансельм не предлагаются конкретные проектные решения по достижению целевых показателей, конкретные решения разрабатываются в ходе выполнения SELOOP-анализа. Для достижения поставленных целевых значений энергопотребления, в рамках энерготехнологического обследования (SELOOP-анализа), осуществляют разработку технически достижимых и экономически обоснованных мероприятий.

Описание базовой технологии SELOOP-анализа.

Технология SELOOP-анализа основана на классическом методе пинч-анализа, с учетом ограничений действующего производства и накопленного практического опыта.

Определены обязательные ограничения (учет которых необходим для возможности технической реализации проекта реконструкции):

1. При сокращении нагрузки на печи, следует учитывать паспортный режим работы, чтобы исключить выход за диапазон нормальной работы печей, что может привести к снижению КПД или аварийным ситуациям.

2. При замене утилитного аппарата на новый рекуперативный следует подбирать конфигурацию таким образом, чтобы общее гидравлическое сопротивление по потоку не превышало максимально допустимых значений работы насосно-компрессорного оборудования.

3. При оптимизации энергоэффективности рекуперативной теплообменной системы следует учитывать наличие свободного места на установке для инсталляции новых теплообменных аппаратов с учетом места для их обслуживания.

4. Минимальная нагрузка на утилитные нагреватели, для которой целесообразно изменение топологии размещения, когда горячие внешние энергоносители подводятся ниже локализации пинча, должна превышать 1% от нагрузки на горячие внешние энергоносители, поскольку в противном случае подобные изменения отрицательно отразятся на общей экономике проекта реконструкции.

5. Минимальная нагрузка на утилитные холодильники, для которой целесообразно изменение топологии размещения, когда холодные внешние энергоносители подводятся выше локализации пинча, должна превышать 1% от нагрузки на холодные внешние энергоносители, поскольку в противном случае подобные изменения отрицательно отразятся на общей экономике проекта реконструкции.

6. Приоритет при выборе потоков для оптимизации энергоэффективности рекуперативных теплообменных систем, следует отдавать потокам с наибольшим изменением потоковой энтальпии.

7. При интеграции теплообменной системы приоритет следует отдавать потокам с большим коэффициентом теплоотдачи (потокам с жидкой фазой).

8. При интеграции теплообменной системы нефтеперерабатывающих установок приоритет для нагрева холодных потоков следует отдавать горячим потокам с подобным концом кипения, поскольку при пропуске в теплообменном аппарате, более тяжелые фракции могут затемнить светлые продуктовые потоки.

9. При потенциале сокращения энергопотребления от внешних источников за счет оптимизации рекуперативной системы теплообмена меньшем или равным 10 %, синтез оптимальной рекуперативной теплообменной системы с учетом сформулированных ограничений не целесообразен.

Разработано программное обеспечение («Pinch-SELOOP»), обеспечивающее учет имеющихся технологических ограничений при оптимизации энергоэффективности рекуперативных теплообменных систем, действующих ХТС, базирующееся на разработанном алгоритме синтеза оптимальной рекуперативной теплообменной системы ХТС с учетом ограничений. Эффективность программного обеспечения проверена на различных технологических установках нефтеперерабатывающей и нефтехимической промышленности. Применимость синтезируемых решений проверена с использованием компьютерного моделирования оптимизированной рекуперативной теплообменной системы в программной среде «Aspen Hysys».

Пинч-анализ превратил процесс проектирования систем теплообмена химико-технологических систем из эвристики в структурированную процедуру с набором правил. SELOOP-анализ с помощью адаптации формальных правил пинч анализа, за счет учета сформулированных ограничений в изменении исследуемого процесса, позволяет синтезировать сеточную диаграмму рекуперативной теплообменной системы для технически реализуемого проекта ее реконструкции, что позволяет реализовывать все решения, разработанные с его применением.

Разработано программное обеспечение («Ансельм Ecosystem», «Anselm Zero CO2 Emissions») для определения возможности синтеза оптимальной рекуперативной системы теплообмена ХТС с учетом ограничений, базирующееся на разработанном алгоритме экспресс оценки потенциала повышения энергоэффективности ХТС для принятия решений по выбору рекуперативных теплообменных систем, отвечающих целевым параметрам.

Для синтеза оптимальной рекуперативной теплообменной системы ХТС с учетом ограничений, необходимо сначала синтезировать рекуперативную систему теплообмена по правилам Пинч-анализа для оптимального ΔТmin. Далее разрабатывается модифицированная рекуперативная теплообменная система, путем учета обязательных ограничений в синтезированной по правилам пинч анализа рекуперативной теплообменной системе (РТС). Затем для модифицированной РТС, производится пошаговый учет ограничений, влияющих на экономическую эффективность. Оптимальной считается РТС с наибольшим показателем чистого дисконтированного дохода (NPV).

Для учета обязательного ограничения по наличию свободного места на установке для инсталляции новых теплообменных аппаратов с учетом места для их обслуживания, разработан интерактивный алгоритм принятия решений по выбору оптимальной типа-конструкции теплообменной позиции при заданной тепловой нагрузке в геометрическом пространстве, в котором анализируется зависимость стоимости теплообменного аппарата от эффективного коэффициента теплопередачи, с учетом возможных ограничений по габаритам того или иного типа теплообменного аппарата.

С применением разработанного интерактивного алгоритма принятия решений по выбору оптимальной типа-конструкции теплообменной позиции при заданной тепловой нагрузке в геометрическом пространстве определяют оптимальные типа-конструкции новых рекуперативных теплообменных аппаратов для синтезированных с учетом сформулированных ограничений оптимальных схем рекуперативного теплообмена на установках перерабатывающих предприятий.

Фиг. 3 иллюстрирует пример интерактивного алгоритма принятия решений по выбору оптимальной типа-конструкции теплообменной позиции при заданной тепловой нагрузке в геометрическом пространстве (1 - профиль для кожухотрубных аппаратов; 2 - профиль для пластинчатых аппаратов; 3, 4 - стоимость возведения дополнительной площадки для установки новых аппаратов; 5 - граница эффективности применения кожухотрубных аппаратов).

Ось абсцисс показывает величину отношения коэффициента теплопередачи к площади поверхности теплообмена, ось ординат отражает стоимость новых теплообменных позиций с учетом их инсталляции. Анализ зависимостей показывает, что первоначально использование для новых теплообменных позиций кожухотрубчатых аппаратов на установках гидроочистки экономически более целесообразно, но после достижения отметки по оси абсцисс в 300 кВт/ С, установка пластинчатых аппаратов становится экономически обоснованной. Это связано с тем, что ввиду высоких коэффициентов теплопередачи пластинчатые аппараты более компактны и для их размещения и обслуживания требуется меньше свободного пространства. Для размещения кожухотрубчатых аппаратов начиная с отметки в 300 кВт/ С потребуется возведение дополнительной площадки для установки новых аппаратов, что существенно влияет на стоимость инсталляции.

Один из вариантов архитектуры системы для реализации комплексного решения Экосистемы Ансельм, с целью оптимизации, повышения энергоэффективности и сокращения эмиссии СО2 на нефтеперерабатывающих предприятиях представлен на Фиг. 5.

Библиотека шаблонов (1100) включает в себя усредненные данные по работе всех технологических установок (процессов) нефтеперерабатывающего завода, в том числе и технологические схемы, и усредненные параметры работы технологических установок. Выбрав шаблон, пользователь получает доступ к интерфейсу, в котором отображаются основные параметры работы установки: массовые расходы технологических потоков, температуры технологических потоков и оборудования, рабочее давление и т.д., которые пользователь редактирует под данные своей установки.

Модуль портала заказчика (1200) включает в себя:

Пользовательский интерфейс энергопотребления (1210). Интерфейс позволяет вводить данные по потреблению энергетических ресурсов для выбранного технологического объекта (технологический процесс, технологическая установка, нефтеперерабатывающий завод);

Пользовательский интерфейс оптимизационных действий (1220). Интерфейс позволяет активировать и запускать расчет по оптимизации для каждого из направлений;

Пользовательский интерфейс цифровой схемы завода (1230). Интерфейс, на основании исходных данных, позволяет сформировать энерготехнологическую схему технологической установки, на схеме имеется возможность вывода ключевых параметров работы установки;

Графическая база данных (1300) включает в себя цифровую схему завода, которая является цифровым двойником предприятия.

Программно-аппаратная часть (1400), подсистема оптимизации содержит:

• История потребления материальных и тепловых ресурсов на предприятии (1410);

• Профили оптимизации предприятия (1420);

• Модуль управления затратами на реализацию мероприятий (1430);

• Расчетный модуль оптимизации энергопотребления (1450);

• Расчетный модуль оптимизации эмиссии парниковых газов (1450);

• История обработки данных SCADA (1440);

• Мероприятия по оптимизации НПЗ (1460).

Клиент (пользователь), через портал заказчика (1200), предоставляет исходные данные. На основе исходных данных, исходя из конфигурации производства, автоматически из библиотеки шаблонов (1100) подбираются соответствующие шаблоны и формируется цифровая схема завода (1300). Исходные данные, переданные пользователем, сохраняются в БД истории потребления материальных и тепловых ресурсов на предприятии (1410). Ансельм реализует возможность оптимизации по трем направлениям: оптимизация затрат на энергию (1421); оптимизация воздействия на экологию (1422); оптимизация затрат на рабочую силу (1423). Реализована возможность сбора и анализа данных в автоматическом режиме из базы данных завода, интеграция данных происходит через соответствующую шину (интеграционная шина). Сбор данных происходит на основании показаний АСУ ТП завода и прочих цифровых систем (1500). Исходные данные направляются в расчетный модуль (1450), в результате расчета определяется потенциал улучшения по каждому направлению. В результате расчета формируется отчет, в котором представлена детализация по направлениям повышения эффективности, план реализации мероприятий по оптимизации направлений повышения эффективности и финансовый план с детализацией по каждому мероприятию повышения энергоэффективности.

На Фиг. 6 представлена общая схема вычислительного устройства (N00), обеспечивающего обработку данных, необходимую для реализации заявленного решения.

В общем случае устройство (N00) содержит такие компоненты, как: один или более процессоров (N01), по меньшей мере одну память (N02), средство хранения данных (N03), интерфейсы ввода/вывода (N04), средство В/В (N05), средства сетевого взаимодействия (N06).

Процессор (N01) устройства выполняет основные вычислительные операции, необходимые для функционирования устройства (N00) или функциональности одного или более его компонентов. Процессор (N01) исполняет необходимые машиночитаемые команды, содержащиеся в оперативной памяти (N02).

Память (N02), как правило, выполнена в виде ОЗУ и содержит необходимую программную логику, обеспечивающую требуемый функционал.

Средство хранения данных (N03) может выполняться в виде HDD, SSD дисков, рейд массива, сетевого хранилища, флэш-памяти, оптических накопителей информации (CD, DVD, MD, Blue-Ray дисков) и т.п. Средство (N03) позволяет выполнять долгосрочное хранение различного вида информации.

Интерфейсы (N04) представляют собой стандартные средства для подключения и работы с серверной частью, например, USB, RS232, RJ45, LPT, COM, HDMI, PS/2, Lightning, FireWire и т.п.

Выбор интерфейсов (N04) зависит от конкретного исполнения устройства (N00), которое может представлять собой персональный компьютер, мейнфрейм, серверный кластер, тонкий клиент, смартфон, ноутбук и т.п.

В качестве средств В/В данных (N05) в любом воплощении системы должна использоваться клавиатура. Аппаратное исполнение клавиатуры может быть любым известным: это может быть, как встроенная клавиатура, используемая на ноутбуке или нетбуке, так и обособленное устройство, подключенное к настольному компьютеру, серверу или иному компьютерному устройству. Подключение при этом может быть, как проводным, при котором соединительный кабель клавиатуры подключен к порту PS/2 или USB, расположенному на системном блоке настольного компьютера, так и беспроводным, при котором клавиатура осуществляет обмен данными по каналу беспроводной связи, например, радиоканалу, с базовой станцией, которая, в свою очередь, непосредственно подключена к системному блоку, например, к одному из USB-портов. Помимо клавиатуры, в составе средств В/В данных также может использоваться: джойстик, дисплей (сенсорный дисплей), проектор, тачпад, манипулятор мышь, трекбол, световое перо, динамики, микрофон и т.п.

Средства сетевого взаимодействия (N06) выбираются из устройств, обеспечивающих сетевой прием и передачу данных, например, Ethernet карту, WLAN/Wi-Fi модуль, Bluetooth модуль, BLE модуль, NFC модуль, IrDa, RFID модуль, GSM модем и т.п. С помощью средств (N05) обеспечивается организация обмена данными по проводному или беспроводному каналу передачи данных, например, WAN, PAN, ЛВС (LAN), Интранет, Интернет, WLAN, WMAN или GSM, 3G, 4G, 5G.

Компоненты устройства (N00) сопряжены посредством общей шины передачи данных (N10).

В настоящих материалах заявки представлено предпочтительное раскрытие осуществления заявленного технического решения, которое не должно использоваться как ограничивающее иные, частные воплощения его реализации, которые не выходят за рамки испрашиваемого объема правовой охраны и являются очевидными для специалистов в соответствующей области техники.

Специалисту в данной области техники должно быть понятно, что различные вариации заявляемого способа и системы не изменяют сущность изобретения, а лишь определяют его конкретные воплощения и применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ АНТРОПОГЕННОГО ВОЗДЕЙСТВИЯ НА ОКРУЖАЮЩУЮ СРЕДУ | 2004 |

|

RU2267768C1 |

| СПОСОБ ЭКСПРЕСС-ОЦЕНКИ ПОТЕНЦИАЛА ЭНЕРГОСБЕРЕЖЕНИЯ ГРУППЫ ОДНОТИПНЫХ ОБЪЕКТОВ И АВТОМАТИЗИРОВАННАЯ СИСТЕМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2740274C1 |

| СПОСОБ УЧЕТА И ИНФОРМАЦИОННО-АНАЛИТИЧЕСКАЯ СИСТЕМА УЧЕТА ЭНЕРГОРЕСУРСОВ | 2011 |

|

RU2453913C1 |

| АВТОМАТИЗИРОВАННАЯ КОНТРОЛЬНО-ИНФОРМАЦИОННАЯ СИСТЕМА УЧЕТА ИСТОЧНИКОВ АНТРОПОГЕННЫХ ВЫБРОСОВ И СТОКОВ ПАРНИКОВЫХ ГАЗОВ, РЕЗУЛЬТАТОВ МЕРОПРИЯТИЙ ПО СОКРАЩЕНИЮ ИХ УРОВНЕЙ И ОПЕРАЦИЙ ПО ПЕРЕУСТУПКЕ ДОСТИГНУТЫХ РЕЗУЛЬТАТОВ | 2002 |

|

RU2225640C1 |

| Способ мониторинга энергопотребления оборудования для добычи нефти и газа | 2023 |

|

RU2801699C1 |

| КОМПЛЕКС АБРАМОВА ДЛЯ ПРОМЫСЛОВОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПРИРОДНОГО ГАЗА | 1997 |

|

RU2180305C2 |

| ИНФОРМАЦИОННО-АНАЛИТИЧЕСКАЯ СИСТЕМА НОРМИРОВАНИЯ И ОПТИМИЗАЦИИ ВЫРАБОТКИ И ПОТРЕБЛЕНИЯ ТОПЛИВА И ЭНЕРГОНОСИТЕЛЕЙ НА ПРЕДПРИЯТИИ | 2011 |

|

RU2465639C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ВЫРАБОТКИ МЕХАНИЧЕСКОЙ, ТЕПЛОВОЙ ЭНЕРГИИ И ПОЛУЧЕНИЯ ТВЕРДОГО ДИОКСИДА УГЛЕРОДА | 2016 |

|

RU2691869C2 |

| СПОСОБ ВАКУУМНОЙ ПЕРЕГОНКИ УГЛЕВОДОРОДНЫХ ОСТАТКОВ И ТЯЖЕЛЫХ ФРАКЦИЙ | 2022 |

|

RU2792370C1 |

| Энергоэффективная линия нагрева сырья на технологической установке ЭЛОУ-АВТ | 2021 |

|

RU2767243C1 |

Изобретение относится к области химической промышленности, химическим экологическим и природоохранным технологиям, в частности к способу оптимизации энергопотребления и эмиссии парниковых газов для технологического объекта и системе для его осуществления. Техническим результатом заявляемого изобретения является повышение энергоэффективности и сокращение эмиссии парниковых газов для технологического объекта. Указанный технический результат достигается за счёт того, что способ содержит следующие шаги: сбор исходных данных технологических параметров работы для технологического объекта; моделирование указанного технологического объекта и эталонного технологического объекта на основе собранных исходных данных; расчет показателей энергоэффективности указанного технологического объекта и эталонного технологического объекта; определение значимых источников повышения энергоэффективности, расчет текущего и эталонного энергопотребления для технологического объекта и расчет текущего и эталонного энергопотребления для каждого определенного значимого источника повышения энергоэффективности; определение потенциала повышения энергоэффективности для каждого значимого источника повышения энергоэффективности; определение общего потенциала повышения энергоэффективности и потенциала сокращения эмиссии парниковых газов для технологического объекта на основе определенного текущего и эталонного энергопотребления технологического объекта с учетом потенциалов повышения энергоэффективности для каждого значимого источника повышения энергоэффективности; выбор мер по оптимизации энергопотребления и эмиссии парниковых газов для технологического объекта на основе определенных общего потенциала повышения энергоэффективности технологического объекта и потенциала сокращения эмиссии парниковых газов. 2 н. и 12 з.п. ф-лы, 6 ил.

1. Компьютерно-реализуемый способ оптимизации энергопотребления и эмиссии парниковых газов для химико-технологической системы, содержащий следующие шаги:

автоматический сбор исходных данных технологических параметров работы для каждого технологического объекта химико-технологической системы (ХТС);

на вычислительном устройстве, содержащем процессор и память, хранящую исполняемые процессором инструкции, исполняют инструкции, включающие следующие этапы:

для каждого технологического объекта ХТС:

- моделирование текущего технологического объекта ХТС и эталонного технологического объекта ХТС на основе собранных исходных данных и определение общего потребления энергетических ресурсов ТЭП, потребления полезной тепловой энергии QН тек., топлива Gтопл тек., электроэнергии QC тек. текущим технологическим объектом ХТС, минимального потребления полезной тепловой энергии QH min, топлива Gтопл min, электроэнергии QСmin эталонным технологическим объектом ХТС;

- определение потенциала повышения энергоэффективности при минимальном потреблении полезной тепловой энергии Pтеп_min, причем Pтеп_min=(QH тек. - QH min) / ТЭП]

- определение потенциала повышения энергоэффективности при минимальном потреблении топлива Ртопл_min, причем Ртопл_min=(Gтопл тек. - Gтопл min) / ТЭП;

- определение потенциала повышения энергоэффективности при минимальном потреблении электроэнергии РЭЭ_min, причем РЭЭ_min=(GC тек. - QСmin)/ТЭП;

- определение общего потенциала повышения энергоэффективности для текущего технологического объекта ХТС путем суммирования полученных потенциалов по направлениям теплообмен Ртеп_min, топливо Ртопл_min, электроэнергия РЭЭ_min;

идентификация источников энергоэффективности ХТС по направлениям теплообмен, топливо, электроэнергия, определение общего потенциала повышения энергоэффективности и потенциала сокращения эмиссии парниковых газов для химико-технологической системы в целом на основании полученных потенциалов повышения энергоэффективности по направлениям теплообмен, топливо, электроэнергия и общих потенциалов повышения энергоэффективности технологических объектов ХТС;

выбор мер по оптимизации энергопотребления и эмиссии парниковых газов для химико-технологической системы на основе идентифицированных источников энергоэффективности ХТС по направлениям теплообмен, топливо, электроэнергия и определенных общего потенциала повышения энергоэффективности и потенциала сокращения эмиссии парниковых газов химико-технологической системы.

2. Способ по п. 1, характеризующийся тем, что заранее выделены источники повышения энергоэффективности и сокращения эмиссии парниковых газов и расчеты проводятся по каждому источнику отдельно.

3. Способ по п. 1, характеризующийся тем, что технологическим объектом ХТС является, по меньшей мере, технологический процесс, технологическая установка, энергозначимое оборудование и химико-технологической системой является, по меньшей мере, нефтеперерабатывающий завод.

4. Способ по п. 1, характеризующийся тем, что дополнительно осуществляют проверку адекватности исходных данных на основе технологического регламента технологического объекта ХТС, причем осуществляют сбор исходных данных до тех пор, пока проверка адекватности исходных данных не будет показывать адекватность исходных данных.

5. Способ по п. 1, характеризующийся тем, что дополнительно определяют общий потенциал повышения энергоэффективности для текущего технологического объекта ХТС на основании целевых уровней общего энергопотребления, потребления тепла, топлива, электроэнергии.

6. Способ по п. 5, характеризующийся тем, что осуществляют определение целевого энергопотребления с учетом правил SELOOP-анализа.

7. Способ по п. 1, характеризующийся тем, что величины общего потребления энергетических ресурсов ТЭП, потребления полезной тепловой энергии QH тек., топлива Gтопл тек., электроэнергии QС тек., минимального потребления полезной тепловой энергии QH min, топлива Gтопл min, электроэнергии QC min переводятся в тонны условного топлива, и осуществляют определение потенциала повышения энергоэффективности в процентах.

8. Способ по п. 1, характеризующийся тем, что осуществляют определение потенциала сокращения эмиссии СO2.

9. Способ по п. 1, характеризующийся тем, что осуществляют выбор мер по оптимизации энергопотребления и эмиссии парниковых газов химико-технологической системы в том случае, если общий потенциал повышения энергоэффективности химико-технологической системы больше 10%.

10. Система оптимизации энергопотребления и эмиссии парниковых газов для химико-технологической системы для осуществления компьютерно-реализуемого способа по пп. 1-9, содержащая, по меньшей мере, следующее:

- базу данных, причем указанная база данных хранит автоматически собранные исходные данные технологических параметров работы для каждого технологического объекта химико-технологической системы (ХТС);

- подсистему оптимизации, которая включает, по меньшей мере, процессор и память, хранящую исполняемые процессором инструкции, причем исполняют инструкции в соответствии со способом по пп. 1-9 с помощью расчетного модуля оптимизации энергопотребления и расчетного модуля оптимизации эмиссии парниковых газов для химико-технологической системы для определения общего потенциала повышения энергоэффективности и потенциала сокращения эмиссии парниковых газов химико-технологической системы,

причем на основе определенных общего потенциала повышения энергоэффективности и потенциала сокращения эмиссии парниковых газов химико-технологической системы формируют отчет, в котором представлены меры по оптимизации энергопотребления и эмиссии парниковых газов для химико-технологической системы.

11. Система по п. 10, характеризующаяся тем, что система дополнительно включает модуль портала клиента, причем указанный модуль портала клиента включает, по меньшей мере, пользовательский интерфейс энергопотребления; пользовательский интерфейс оптимизационных действий; пользовательский интерфейс цифровой схемы химико-технологической системы, причем формируют цифровую схему химико-технологической системы на основе, по меньшей мере, исходных данных и шаблонов каждого технологического объекта ХТС из библиотеки шаблонов.

12. Система по п. 10, характеризующаяся тем, что исходные данные сохраняются в базе данных истории потребления энергетических ресурсов каждого технологического объекта ХТС и в графической базе данных, которая включает, по меньшей мере, цифровую схему химико-технологической системы.

13. Система по п. 10, характеризующаяся тем, что при формировании цифровой схемы химико-технологической системы автоматически подбирают шаблоны из библиотеки шаблонов на основании конфигурации каждого технологического объекта ХТС.

14. Система по п. 10, характеризующаяся тем, что дополнительно собирают, анализируют исходные данные в автоматическом режиме из базы данных химико-технологической системы и интегрируют их с указанной системой через интеграционную шину.

| US 20130166043 A1, 27.06.2013 | |||

| CN 104965984 A, 07.10.2015 | |||

| CN 104616208 A, 13.05.2015 | |||

| US 2016172854 A1, 16.06.2016. |

Авторы

Даты

2022-11-11—Публикация

2021-02-26—Подача