Изобретение относится к области стационарной и транспортной теплоэнергетики, а именно к поршневым, газо- и паротурбинным установкам, работающим на криогенных углеводородных топливах и может быть использовано при получении диоксида углерода в стационарных и транспортных энергетических установках с двигателями внутреннего сгорания, газовыми или паровыми турбинами.

Известно, что при работе поршневых, газотурбинных двигателей, паротурбинных установок на углеводородных топливах образуются продукты сгорания, содержащие парниковые газы, прежде всего, диоксид углерода (CO2).

Тепловое загрязнение атмосферы, в основном, связано с выбросами в атмосферу углекислого газа в результате сгорания топлива в двигателях внутреннего сгорания. Парниковые газы задерживают инфракрасные лучи, направленные от поверхности планеты в космос, что приводит к нагреву атмосферы Земли и ее поверхности.

При этом, главными источниками поступления парниковых газов являются объекты стационарной и транспортной теплоэнергетики, работающие на углеводородных топливах.

В соответствии с Киотским протоколом (1997 г.) по снижению парникового эффекта - выбросов парниковых газов, который был ратифицирован 157 странами мира, каждая страна пропорционально своим выбросам CO2 в атмосферу Земли обязана затратить средства на решение проблемы глобального потепления (см. Безюков O.К., Жуков В.А. Тепловые двигатели и парниковый эффект. Вестник машиностроения. №7, 2013, с. 84-88).

Одним из самых эффективных способов уменьшения выбросов диоксида углерода с отработавшими газами теплоэнергетических установок является их перевод на природный газ, который содержит метан CH4 (от 82% до 98%) с примесями этана C2H6 (до 6%), пропана C3H8 (до 1,5%) и бутана C4H10 (до 1%) и имеет температуру кипения при атмосферном давлении -162°C.

Переход теплоэнергетических установок на газовое топливо - технически возможен и экономически выгоден, так как газовое топливо позволяет:

- полностью исключить выбросы оксидов серы (SOx) и твердых частиц;

- кардинально - на 90% снизить выбросы оксидов азота (NOx);

- существенно - на 30% и более снизить выбросы диоксида углерода (CO2);

- природный газ в 2-5 раз дешевле других видов топлива;

- исключаются расходы на штрафы за превышение норм по выбросам.

Однако около 70% диоксида углерода поступает в атмосферу, что требует создания новых технических решений для сокращения выбросов.

В то же время диоксид углерода ценный химический продукт, широко используемый в экономике.

Так из одного килограмма сжиженного метана стоимостью не более 15 руб./кг в максимально возможном варианте можно получить до 2,75 килограмма твердого диоксида углерода стоимостью не менее 40 руб./кг.

Для повышения КПД теплоэнергетических установок и уменьшения негативного влияния на климат целесообразно комплексное (комбинированное) использование химической энергии углеводородных топлив и утилизация вторичных энергоресурсов и диоксида углерода.

Известен «Способ утилизации холода регазификации сжиженного природного газа» (патент РФ №2315902, МПК F17C 9/02, 27.01.2008), который позволяет снизить габариты теплообменного оборудования. Однако недостатком известного способа является невозможность комбинированной выработки механической, тепловой энергии и получение твердого диоксида углерода.

Известна парогазовая установка для совместного производства электроэнергии, теплоты и углекислоты (Авт. св. №798438, МКИ F25B 29/00, 1981), отличающаяся тем, что она снабжена вакуумным испарителем и регенеративным подогревателем, включенным по воде перед экономайзерами, отделитель капельной влаги выполнен в виде контактного теплообменника и соединен с вакуумным испарителем, а последний по пару подключен к подогревателю низкого давления.

Недостатком данного изобретения является сложность реализации, так как оно содержит турбодетандер, охладитель газов, включенный в автономный цикл абсорбционной машины.

Известна система комбинированного использования сжиженного газа в холодильной установке транспортного средства (патент РФ №2053434, МПК F17D 1/02 от 27.01.96), предназначенная для одновременного привода транспортного средства и получения холода, включающая в себя емкость с сжиженным газом, преобразователь прямого цикла (двигатель внутреннего сгорания) и линию подачи топлива с запорными и электромагнитными клапанами, осушителями, дроссельными устройствами, испарителем (холодильником) и ресивером.

Однако использование природного газа в качестве топлива по предложенной схеме приводит к снижению КПД ДВС. Кроме того, многократное дросселирование не позволяет использовать энергию фазового перехода для получения дополнительной полезной энергии.

Известна Комбинированная система использования сжиженного природного газа в котельных установках» по патенту на изобретение РФ №2176024, МПК F01K 13/00, F17D 1/02 от 20.11.2001, в которой для кондиционирования воздуха вместо холодильных машин, используется холод сжиженных газов при их регазификации. Технический результат изобретения заключается в повышении КПД всей системы в целом, а также в возможности получения дополнительной электрической энергии и кондиционирования воздуха. Комбинированная система использования сжиженного природного газа в котельных установках, включающая в себя теплоизолированную емкость с криогенным углеводородным топливом, линию подачи топлива с регулирующим клапаном и холодильником, снабжена в линии подачи топлива криогенным погружным насосом, холодильной камерой, нагревателем, расширительной турбиной с электрогенератором на одном валу и расширительной емкостью, а также котлом с магистралью дымовых газов, проходящей через нагреватель, и системой кондиционирования воздуха, состоящей из неавтономного кондиционера и замкнутого контура хладоносителя, проходящего через кондиционер, с теплообменником в холодильной камере и насосом, при этом емкость выполнена теплоизолированной.

Недостатком данного изобретения является сложность технологического процесса, невозможность получения механической энергии и твердого диоксида углерода и его последующей утилизации, что не позволяет использовать его в технологических целях и решить проблему изменения климата.

Наиболее близким техническим решением является Система и метод удаления диоксида углерода из выбросов двигателей (System and method for sequestering emissions from engines) по патенту US 2011/0167798 A1, принятым в качестве прототипа, в котором регазификация топлива осуществляется за счет теплоты отработавших газов этой же теплоэнергетической установки, для чего отработавшие газы отводят из выпускной (выпускных) системы установки, направляют в испаритель-регазификатор, в котором снижают температуру отработавших газов до получения твердого диоксида углерода за счет хладопотенциала криогенного углеводородного топлива, направляемого для регазификации в тот же теплообменник (теплообменники), а образовавшийся твердый диоксид углерода направляют в теплоизолированную накопительную цистерну, при этом несконденсированные отработавшие газы сбрасывают в атмосферу.

В патенте US 2011/0167798 А1 реализован способ, предполагающий наличие в технологической цепочке от судового двигателя до емкости хранения жидкого CO2 устройства, работающего при повышенном давлении, что обуславливает рост противодавления на выпуске из дизельного двигателя, ухудшающего условия работы и снижающего его экономичность, что является существенным недостатком.

Указанное техническое решение не обеспечивает комбинированную выработку механической, тепловой энергии и получение твердого диоксида углерода, так как не содержит устройств для утилизации теплоты отработавших газов, например утилизационного парового или водогрейного котла. Это снижает его тепловую эффективность и уменьшает массу получаемого твердого диоксида углерода.

Кроме того, патент US 2011/0167798 А1, в котором приведен технологический процесс получения жидкого и твердого диоксида углерода, в предлагаемом техническом решении по настоящей заявке мы получаем только твердый диоксид углерода путем его десублимации непосредственно из газообразной фазы. В предлагаемом техническом решении использован метод «вымораживания», а не ожижения, как по патенту US 2011/0167798 А1.

В предлагаемом техническом решении - способе комбинированной выработке механической, тепловой энергии и получение твердого диоксида углерода не требуется использования избыточного давления, что делает предложенный нами способ более эффективным (менее энергоемким).

Кроме того в патенте 2011/0167798 А1 допущена неточность - сжигание метана в двигателе осуществляется при стехиометрическом количестве воздуха, при котором реальные двигатели не работают. Известно, что коэффициент избытка воздуха для ДВС лежит в пределах 1,5-3. Для ГТД 4-5, а на долевых режимах еще больше.

В результате объемный расход топлива, в данном случае метана, в зависимости от коэффициента избытка воздуха в 15-50 раз меньше объемного расхода отработавших газов, имеющих при этом высокую температура (от 300°C у малооборотных дизельных двигателей, до 450°C и выше у высокооборотных ДВС и ГТД).

Поэтому расчетные соотношения, приведенные в патенте 2011/0167798 А1, являются неточными, как и весь предложенный в патенте технологический процесс.

Цель изобретения - повышение эффективности комбинированной выработки механической, тепловой энергии и получения твердого диоксида углерода путем совершенствования технологии охлаждения продуктов сгорания криогенным углеводородным топливом при работе теплоэнергетической установки со значительным коэффициентом избытка воздуха.

Техническим результатом от использования заявляемого технического решения является повышение эффективности стационарной и транспортной теплоэнергетики, а именно поршневых, газотурбинных двигателей, паротурбинных установок, путем использования холода криогенных углеводородных топлив при их регазификации для комбинированной выработки механической, тепловой энергии и получения твердого диоксида углерода.

В предложенном техническом решении выработка механической энергии, теплоты и производство твердого диоксида углерода уменьшает загрязнение атмосферы парниковыми газами.

Технический результат достигается следующим образом, способ комбинированной выработки механической, тепловой энергии и получения твердого диоксида углерода, заключающийся в отборе сжиженного углеводородного топлива из изотермической цистерны, последующей регазификации топлива за счет теплоты отработавших газов этой же теплоэнергетической установки, для чего отработавшие газы отводят из выпускной / выпускных системы установки, направляют в испаритель-регазификатор, в котором снижают температуру отработавших газов до получения твердого диоксида углерода за счет хладопотенциала криогенного углеводородного топлива, направляемого для регазификации в тот же теплообменник / теплообменники, образовавшийся твердый диоксид углерода направляют в теплоизолированную накопительную цистерну, а несконденсированные отработавшие газы сбрасывают в атмосферу. Весь поток отработавших газов из теплового двигателя / двигателей предварительно направляют для получения теплоты в утилизационный котел и/или контактный теплообменник, затем отработавшие газы делят на две части, одну из которых сбрасывается в атмосферу, а вторую направляют в устройство, в котором из него выделяют сконденсированные продукты сгорания, далее направляют в устройство, в котором происходит отделение газообразного диоксида углерода от не участвовавших в процессе горения газов, затем выделенный газообразный диоксид углерода направляют в испаритель-регазификатор, в котором происходит испарение сжиженного природного газа и переход газообразного диоксида углерода в твердую фазу, направляемую в теплоизолированную накопительную цистерну.

В качестве устройства, в котором выделяют сконденсированную часть отработавших газов, используют циклонный аппарат.

В качестве устройства, в котором происходит отделение газообразного диоксида углерода от не участвовавших в процессе горения газов, используют газовую центрифугу.

В теплоэнергетических установках, эксплуатируемых в условиях низких температур атмосферного воздуха, вторую часть отработавших газов после утилизационного котла и/или контактного теплообменника и циклонного аппарата направляют в аппарат воздушного охлаждения.

Вторую часть отработавших газов после утилизационного котла и/или контактного теплообменника и циклонного аппарата перед испарителем-регазификатором направляют в вихревую трубу (трубы), после которой периферийную часть потока сбрасывают в атмосферу, а центральный охлажденный поток направляют в испаритель-регазификатор, где получают твердый диоксид углерода, который направляют в теплоизолированную накопительную цистерну.

Сопоставление массовых расходов и температурных параметров отработавших газов, содержащих CO2 в газовой фазе, и криогенного углеводородного топлива при его регазификации (от криогенного состояния до температуры окружающей среды) показывает возможность получения сухого льда - твердой фазы диоксида углерода с одновременной выработкой механической и тепловой энергии (см. Фальман А.Г., Агейский Д.Э. Перспективы регазификации СПГ. // Вестник Международной академии холода. 2015. №2. С. 46-49. Баранов А.Ю., Тихонов К.А., Андреев A.M., Березин Н.А. Энергоэффективные циклы сжижения природного газа // Научный журнал НИУ ИТМО. Серия «Холодильная техника и кондиционирование» / №1, 2016, с. 1-8).

Сущность предложенных вариантов способа комбинированной выработки механической, тепловой энергии и получения твердого диоксида углерода поясняется на примере судовой дизельной энергетической установки, работающей на криогенном углеводородном топливе.

Запуск теплоэнергетической установки осуществляют на топливе, не требующим регазификации, например, на дизельном топливе, который отбирают из специальных судовых топливных цистерн (Блинков А.Н., Власов А.А., Шкурпяк В.К. Анализ способов применения газового топлива в судовых энергетических установках. Научно-технический сборник PC. №34, с. 177-197. Епифанов B.C. Эксплуатация судовых энергетических установок на природном газе. - М.: Транслит, 2010, - 216 с.).

В связи с тем, что в качестве топлива сжиженный природный газ используется только в газообразном состоянии, поэтому необходима его регазификация. Это технологический процесс по переводу сжиженного природного газа в газообразное состояние осуществляется за счет использования энергии окружающей среды или вторичных энергоресурсов потребляющей газ теплоэнергоустановки (заявка на патент РФ №2011121290, МПК F17C 9/02. Регазификация сжиженного природного газа по циклу Брайтона. Заявитель - Дженерал Электрик Компани (US).

Поэтому сжиженное углеводородное топливо из изотермической емкости через запорную арматуру по трубопроводу с помощью насоса направляют в испаритель-регазификатор (см. Атмосферные испарители сжиженного природного газа. Электронный ресурс. Код доступа http://mvif.ru/atmosfernyie-ispariteli-dlya-szhizhennogo-prirodnogo-gaza. Кравченко М.Б. Условия работоспособности многопоточных рекуперативных теплообменников криогенных установок. Технические газы. Институт низкотемпературных энерготехнологий (Одесса), №4, 2009, с. 29-37), представляющий собой рекуперативный теплообменник, в котором греющим теплоносителем являются отработавшие газы этой же теплоэнергетической установки).

Причем в испаритель-регазификатор направляют или весь поток охлажденных отработавших газов, образовавшихся в двигателе, или его часть.

Далее перешедшее в газообразную фазу углеводородное топливо поступает в цилиндры ДВС, где в результате сгорания выделяется тепловая энергия, преобразуемая в механическую работу, передаваемую, например, на гребной винт или электрогенератор.

Отработавшие газы теплоэнергетических установок современных тепловых двигателей имеют достаточно высокую температуру 300-450°C.

Перед поступлением в испаритель-регазификатор отработавшие газы направляют в утилизационный паровой или водогрейный котел, где проходит их предварительное охлаждение, что обеспечивает дополнительную выработку тепловой энергии.

При этом в качестве устройства для утилизации вместо или вместе с паровым или водогрейным котлом может быть использован контактный теплообменный аппарат, в котором производится качественная очистка продуктов неполного сгорания топлива (сажи, углеводородов, образовавшихся при сгорании моторного масла), а это очень важно с экологической точки зрения (см. Ходакова Т.Д., Стареева М.О. Форсуночный скруббер для охлаждения и увлажнения доменного газа. Сборник статей Международной научно-практической конференции «Глобализация науки: проблемы и перспективы», 2015, с. 21-24. Кучинский Д.М., Скрынник Л.О. Сверхглубокое охлаждение продуктов сгорания энергетической установки с использованием контактного теплообменного аппарата. Актуальные проблемы морской энергетики. Материалы второй Всероссийской межотраслевой научно-технической конференции. СПб., СПбГМТУ 2013, с. 261).

В контактном теплообменном аппарате происходит дополнительное охлаждение отработавших газов до температуры менее 100°C при давлении близком к атмосферному, что также обеспечивает дополнительную выработку тепловой энергии.

Таким образом, топливная система теплоэнергетической установки является частью системы утилизации теплоты - взаимосвязанного комплекса теплообменного оборудования (паровых и водогрейных котлов, теплообменных аппаратов и др.), обеспечивающих использование теплоты отработавших газов тепловых двигателей, прежде всего, ДВС и ГТД (см. Селеверстов В.М. Утилизация тепла в судовых дизельных установках. - Л:, Судостроение, 1973, 254 с. Разуваев А.В., Кудашева И.О., Костин Д.А. Системы утилизации теплоты энергоустановок как способ энергосбережения // Молодой ученый. - 2015. - №23.1. - С. 6-9. - URL https://moluch.ru/archive/103/23603/ (дата обращения: 26.12.2018).

Отсутствие в отработавших газов оксидов серы при сжигании метана позволяет снизить температуру отработавших газов до температуры конденсации паров воды и других продуктов неполного сгорания топлива, что повышает эффективность утилизации теплоты и снижает потребности в холоде при получении твердого диоксида углерода.

Указанные альтернативные признаки обеспечивают получение одного и того же результата в совокупности с другими признаками изобретения - снижают температуру отработавших газов до величины ниже температуры конденсации водяных паров, так как принадлежат к одному общему типу устройств - теплообменным аппаратам.

Контактный теплообменник обеспечивает тот же качественный результат, что и его альтернативы.

Применение той или иной альтернативы определяется параметрами и конструктивными особенностями теплоэнергетической установки, в которой утилизируется хладопотенциал криогенного топлива.

Далее предварительно охлажденный поток отработавших газов делится на две части, одна из которых сбрасывается в атмосферу, а вторая, содержащая ровно то количество газообразного диоксида углерода, который может быть обращен в твердую фазу, направляют в устройство (циклонный аппарат), в котором отделяют воду и жидкие продукты неполного сгорания топлива и моторного масла.

В энергетических установках нефтегазодобывающих платформ, дизельных и газотурбинных ледоколов или судов снабжения, эксплуатируемых в условиях низких температур атмосферного воздуха, например в Арктике, после утилизационного котла (теплообменника), контактного теплообменного аппарата и циклонного аппарата отработавшие газы направляют в аппарат воздушного охлаждения (газовоздушный теплообменник), где дополнительного охлаждают отработавшие газы, которые направляют, например в испаритель-регазификатор, или предварительно в одну или несколько вихревых труб (см. ГОСТ Р 51364-99 (ИСО 6758-80). Аппараты воздушного охлаждения. Общие технические условия. Патент РФ №2518708 Аппарат воздушного охлаждения газа. МПК F21D 21/00, 10.06.2014).

В связи с тем, что молярная масса кислорода 32 г/моль, азота - 28, а диоксида углерода - 44,01, для увеличения получаемой массы твердого диоксида углерода после контактного теплообменника и циклонного аппарата, перед испарителем-регазификатором отработавшие газы направляют в газовую центрифугу (см. Разделение диоксида углерода и метана в непрерывных противоточных газовых центрифугах. РЖ 19И. Общие вопросы химической технологии, №11, 2006) для отделения газообразного диоксида углерода от других отработавших газов, образующихся при сгорании углеводородного топлива (паров воды, оксида углерода, оксидов азота, сажи и несгоревших углеводородов), затем газообразный диоксид углерода направляют для охлаждения в испаритель-регазификатор, а другие составляющие отработавших газов сбрасывают в атмосферу.

Принцип действия газовой центрифуги основан на действии центробежного поля сил, которое вызывает разделение компонентов газовой смеси вдоль радиуса ротора центрифуги. При этом более тяжелые молекулы газообразного диоксида углерода, концентрируются у стенки ротора, а более легкие - у его оси. Концентрированный газообразный диоксид углерода направляют для дальнейшего охлаждения, а остальные компоненты отработавших газов сбрасывают в атмосферу. Затем поток очищенных и охлажденных отработавших газов, в которых газообразный диоксид углерода имеет увеличенную концентрацию, направляют в испаритель-регазификатор, на поверхностях которого происходит снижение температуры содержащегося в отработавших газах газообразного диоксида углерода до температуры образования твердого диоксида углерода (кристаллов сухого льда).

Повышение концентрации газообразного диоксида углерода в потоке отработавших газов снижает требуемый расход криогенного топлива на его охлаждение и увеличивает массу получаемой твердой фазы CO2.

Другим вариантом реализации способа является дополнительное использование вихревого эффекта охлаждения газа (см. Белоусов A.M. Исрафилов И.Х., Харчук С.И. Вихревая труба Ранка-Хилша как перспективное устройство получения низких температур. Научный журнал НИУ ИТМО. Серия «Холодильная техника и кондиционирование» / №2, 2014, с. 10-18).

Вихревая труба, или труба Ранка-Хилша, представляет собой устройство, позволяющее получить потоки холодного и горячего воздуха при подаче на вход сжатого газа и его последующей закрутке в камере энергоразделения.

Особенностью прямоточной вихревой трубы является организация отвода холодного и горячего потоков с одной стороны камеры энергоразделения.

Температуры истекающего холодного и горячего потоков для данных труб могут отличаться на 140-230°C, что обеспечивает возможность получения твердого диоксида углерода.

Для этого отработавшие газы перед испаритель-регазификатором направляют в одну или несколько вихревых труб, после которых периферийный поток сбрасывают в атмосферу, а центральный охлажденный поток направляют в испаритель-регазификатор, где получают твердый диоксид углерода.

Для повышения эффективности разделения образовавшийся в испаритель-регазификаторе твердый диоксид углерода и отработавшие газы направляют в циклонный аппарат (см. Рогов В.А., Баранов Ю.С., Прусакова В.А. Повышение эффективности работы аппаратов циклонной очистки. Вестник Красноярского государственного аграрного университета, №5, 2011, с. 154-158), после чего оставшиеся отработавшие газы направляют в атмосферу, а твердый диоксид углерода - в теплоизолированную накопительную цистерну.

Для предотвращения образование наледи на поверхностях испарителя-регазификатора его конструктивные элементы подвергают воздействию вибрации (см. Безюков O.К. и др. Применение ультразвукового оборудования для повышения ресурса и надежности судовых ДВС. Электронный ресурс. Код доступа: http://utinlab.ru/articles/primenenie-ultrazvukovogo-oborudovaniya-pri-remonte-dvs).

В качестве теплоизолированной накопительной цистерны для хранения твердого диоксида углерода используют теплоизолированные цистерны для хранения криогенного углеводородного топлива, освободившиеся после его израсходования.

При заполнении теплоизолированной накопительной цистерны (цистерн) твердую фазу CO2 помещают в биоразлагемые контейнеры, которые сбрасывают за борт (плотность сухого льда в 1,5 раза выше плотности воды). После разрушения контейнеров диоксид углерода растворяется в воде и используется фитопланктоном для фотосинтеза.

В судоремонтном производстве полученный твердый диоксид углерода используют для очистки наружных поверхностей корпусов судов от продуктов коррозии и биообрастания (см. Ларин Р.Н. Разработка технологии струйной очистки металлоконструкций сухим льдом для судостроительного и судоремонтного производства. Автореферат дис. на соск. уч. степ, к.т.н., СПб, СПГУВК, 2012, 21 с.).

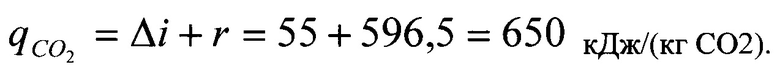

Потребность в холоде для получения твердого диоксида углерода определится как удельная холодопроизводительность, являющаяся суммой теплоты для охлаждения газообразного CO2 от стандартных физических условий Δi (Р=760 мм рт.ст. и t=20°C) и скрытой теплоты сублимации при температуре сублимации t=-78,47±0,005°C (Пименова Т.Д. Производство и применение сухого льда, жидкого и газообразного диоксида углерода. - М. Легкая и пищевая промышленность. 1982. - 208 с.), что определяется по формуле:

Для определения соотношения между «возможностью» (хладопотенциалом СПГ) и «потребностью» в холоде, а для производства твердого диоксида углерода необходимо знать количество CO2, получаемого при сгорании 1 кг криогенных углеводородных топлив, прежде всего, сжиженного природного газа (СПГ).

Рассмотрим самую простейшую схему каптажа (получение твердого диоксида углерода) CO2, в которой охлаждать до температуры сублимации tcyб≅80°C необходимо весь расход отработавших газов.

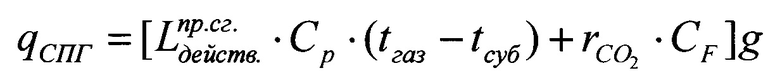

Тогда тепловой баланс производства твердого диоксида углерода будет выглядеть так:

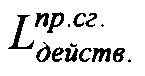

где  - действительное количество продуктов сгорания в расчете на 1 кг СПГ, кг/ (кг СПГ);

- действительное количество продуктов сгорания в расчете на 1 кг СПГ, кг/ (кг СПГ);

Ср - изобарная теплоемкость продуктов сгорания, (Ср≅1,000 кДж/(кг К);

- теплота сублимации CO2, кДж/ (кг СПГ);

- теплота сублимации CO2, кДж/ (кг СПГ);

CF - безразмерный конверсионный фактор, (кг CO2)/ (кг СПГ);

g - доля отработавших газов для получения сухого льда.

Действительное количество продуктов сгорания 1 кг метана подсчитывается из стехиометрических соотношений.

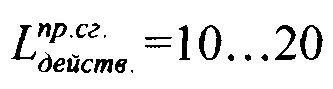

Теоретически для сжигания 1 кг метана необходимо 2 кг кислорода или около 8,7 кг воздуха, в действительности в тепловых двигателях воздух подается с избытком, принимая его α=1.1-1.2, 2-3, 4-5 соответственно в котлах, дизельных и газотурбинных двигателях.

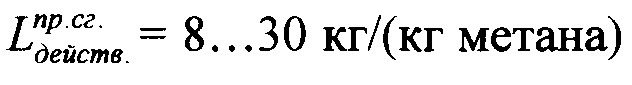

Таким образом, в действительности воздуха необходимо  и более (кг воздуха)/ (кг СПГ)

и более (кг воздуха)/ (кг СПГ)

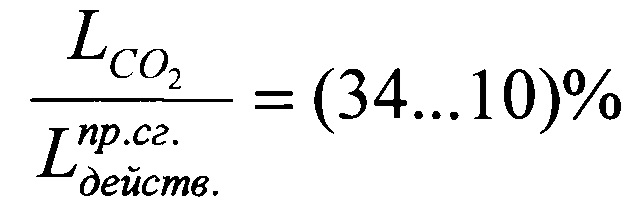

Количество продуктов сгорания составит  (меньшая для котлов, большая для дизелей), а массовая доля CO2 в продуктах сгорания:

(меньшая для котлов, большая для дизелей), а массовая доля CO2 в продуктах сгорания:

(большее значение - для котлов, меньшее для дизелей и ГТД).

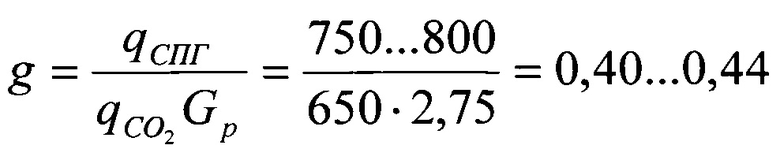

Расчеты показывают, что в данной схеме хладопотенциал СПГ может обеспечить извлечение сухого льда из доли отработавших газов g=0,19…0,33 (меньшее значение - для ДВС и ГТД, большее - для котлов).

Потребность в «холоде» для охлаждения отработавших газов до температуры сублимации tсуб=80°C зависит от состава охлаждаемых отработавших газов и может быть снижена за счет отведения не сублимирующихся газов - азота, его окислов и кислорода воздуха и осушения отработавших газов - извлечения паров воды.

В этом случае доля CO2 в отработавших газах, которая может быть превращена в диоксид углерода за счет хладопотенциала СПГ, будет равна:

Таким образом, при различных схемах извлечения (каптажа) CO2 из отработавших газов криогенный потенциал топлива позволяет превратить в сухой лед до 40-44% CO2.

В предложенном техническом решении выработка механической энергии, теплоты и производство твердого диоксида углерода исключает загрязнение атмосферы парниковыми газами.

Приведенные расчеты показали возможность использования способа комбинированной выработки механической, тепловой энергии и получения твердого диоксида углерода, что позволяет сделать вывод о его промышленной применимости.

Кроме того предложенный способ позволяет повысить эффективность перевозок сжиженного природного газа на судах-газовозах за счет дополнительного получения твердого диоксида углерода, дальнейшее коммерческое использование которого компенсирует часть затрат на транспортировку СПГ.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ УГЛЕКИСЛОГО ГАЗА | 2016 |

|

RU2616136C1 |

| Система регазификации сжиженного природного газа (СПГ) котельной | 2021 |

|

RU2772676C1 |

| Контейнерный способ потребления газа двигателями транспортных средств | 2018 |

|

RU2736062C2 |

| Энергетическая установка замкнутого цикла системы автономного энергообеспечения специальных объектов | 2024 |

|

RU2824694C1 |

| Энергетический комплекс выработки тепловой и электрической энергии и способ его работы (варианты) | 2023 |

|

RU2806868C1 |

| Система газоподготовки газомоторного локомотива | 2021 |

|

RU2768090C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ УГЛЕКИСЛОГО ГАЗА | 2016 |

|

RU2615042C1 |

| Система газификации сжиженного природного газа (СПГ) котельной | 2022 |

|

RU2783081C1 |

| СПОСОБ ГЕНЕРАЦИИ ЭНЕРГИИ В АНАЭРОБНОЙ СИСТЕМЕ | 2014 |

|

RU2561345C1 |

| Энергетическая установка и способ ее работы | 2024 |

|

RU2837104C1 |

Изобретение относится к области стационарной и транспортной теплоэнергетики, а именно к поршневым, газо- и паротурбинным установкам, работающим на криогенных углеводородных топливах, и может быть использовано при получении диоксида углерода в стационарных и транспортных энергетических установках с двигателями внутреннего сгорания, газовыми или паровыми турбинами. Цель изобретения - повышение эффективности комбинированной выработки механической, тепловой энергии и получения твердого диоксида углерода путем совершенствования технологии охлаждения продуктов сгорания криогенным углеводородным топливом при работе теплоэнергетической установки со значительным коэффициентом избытка воздуха. Техническим результатом от использования заявляемого технического решения является повышение эффективности стационарной и транспортной теплоэнергетики, а именно поршневых, газотурбинных двигателей, паротурбинных установок, путем использования холода криогенных углеводородных топлив при их регазификации для комбинированной выработки механической, тепловой энергии и получения твердого диоксида углерода, что исключает загрязнение атмосферы парниковыми газами и, как следствие, приводит к улучшению экологической обстановки Земли. Технический результат достигается следующим образом: способ комбинированной выработки механической, тепловой энергии и получения твердого диоксида углерода, заключающийся в отборе сжиженного углеводородного топлива из изотермической цистерны, последующей регазификации топлива за счет теплоты отработавших газов этой же теплоэнергетической установки, для чего отработавшие газы отводят из выпускной/выпускных системы установки, направляют в испаритель-регазификатор, в котором снижают температуру отработавших газов до получения твердого диоксида углерода за счет хладопотенциала криогенного углеводородного топлива, направляемого для регазификации в тот же теплообменник/теплообменники, образовавшийся твердый диоксид углерода направляют в теплоизолированную накопительную цистерну, а несконденсированные отработавшие газы сбрасывают в атмосферу. Весь поток отработавших газов из теплового двигателя/двигателей предварительно направляют для получения теплоты в утилизационный котел и/или контактный теплообменник, затем отработавшие газы делят на две части, одна из которых сбрасывается в атмосферу, а вторую направляют в устройство, в котором из него выделяют сконденсированные продукты сгорания, далее направляют в устройство, в котором происходит отделение газообразного диоксида углерода от не участвовавших в процессе горения газов, затем выделенный газообразный диоксид углерода направляют в испаритель-регазификатор, в котором происходит испарение сжиженного природного газа и переход газообразного диоксида углерода в твердую фазу, направляемую в теплоизолированную накопительную цистерну. В качестве устройства, в котором выделяют сконденсированную часть отработавших газов, используют циклонный аппарат. В качестве устройства, в котором происходит отделение газообразного диоксида углерода от не участвовавших в процессе горения газов, используют газовую центрифугу. В теплоэнергетических установках, эксплуатируемых в условиях низких температур атмосферного воздуха, вторую часть отработавших газов после утилизационного котла и/или контактного теплообменника и циклонного аппарата направляют в аппарат воздушного охлаждения. Вторую часть отработавших газов после утилизационного котла и/или контактного теплообменника и циклонного аппарата перед испаритель-регазификатором направляют в вихревую трубу (трубы), после которой периферийную часть потока сбрасывают в атмосферу, а центральный охлажденный поток направляют в испаритель-регазификатор, где получают твердый диоксид углерода, который направляют в теплоизолированную накопительную цистерну. 4 з.п. ф-лы.

1. Способ комбинированной выработки механической, тепловой энергии и получения твердого диоксида углерода, заключающийся в отборе сжиженного углеводородного топлива из изотермической цистерны, последующей регазификации топлива за счет теплоты отработавших газов этой же теплоэнергетической установки, для чего отработавшие газы отводят из выпускной/выпускных системы установки, направляют в испаритель-регазификатор, в котором снижают температуру отработавших газов до получения твердого диоксида углерода за счет хладопотенциала криогенного углеводородного топлива, направляемого для регазификации в тот же теплообменник/теплообменники, образовавшийся твердый диоксид углерода направляют в теплоизолированную накопительную цистерну, а несконденсированные отработавшие газы сбрасывают в атмосферу, отличающийся тем, что весь поток отработавших газов из теплового двигателя/двигателей предварительно направляют для получения теплоты в утилизационный котел и/или контактный теплообменник, затем отработавшие газы делят на две части, одна из которых сбрасывается в атмосферу, а вторую направляют в устройство, в котором из него выделяют сконденсированные продукты сгорания, далее направляют в устройство, в котором происходит отделение газообразного диоксида углерода от не участвовавших в процессе горения газов, затем выделенный газообразный диоксид углерода направляют в испаритель-регазификатор, в котором происходит испарение сжиженного природного газа и переход газообразного диоксида углерода в твердую фазу, направляемую в теплоизолированную накопительную цистерну.

2. Способ по п. 1, отличающийся тем, что в качестве устройства, в котором выделяют сконденсированную часть отработавших газов, используют циклонный аппарат.

3. Способ по п. 1, отличающийся тем, что в качестве устройства, в котором происходит отделение газообразного диоксида углерода от не учувствовавших в процессе горения газов, используют газовую центрифугу.

4. Способ по п. 1, отличающийся тем, что в теплоэнергетических установках, эксплуатируемых в условиях низких температур атмосферного воздуха, вторую часть отработавших газов после утилизационного котла и/или контактного теплообменника и циклонного аппарата направляют в аппарат воздушного охлаждения.

5. Способ по п. 1, отличающийся тем, что вторую часть отработавших газов после утилизационного котла и/или контактного теплообменника и циклонного аппарата перед испаритель-регазификатором направляют в вихревую трубу/трубы, после которых периферийную часть потока сбрасывают в атмосферу, а центральный охлажденный поток направляют в испаритель-регазификатор, где получают твердый диоксид углерода, который направляют в теплоизолированную накопительную цистерну.

| СПОСОБ ПРОИЗВОДСТВА ДИОКСИДА УГЛЕРОДА | 2006 |

|

RU2350556C2 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2343066C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ, ХОЛОДА И ДИОКСИДА УГЛЕРОДА ИЗ ДЫМОВЫХ ГАЗОВ | 2011 |

|

RU2482406C1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2019-06-18—Публикация

2016-08-09—Подача