Изобретение относится к нефтяной и нефтехимической промышленности, в частности, к колоннам вакуумной перегонки углеводородных остатков и тяжелых фракций и может быть использовано с целью повышения энергоэффективности работы технологических установок, увеличения отбора продуктов и снижения выбросов парниковых газов, включающих в себя вакуумный блок.

Известен «СПОСОБ ВАКУУМНОЙ ПЕРЕГОНКИ ЖИДКОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ» RU 2083638[1], включающий подачу в вакуумную колонну жидкого продукта, отвод из нее жидкой фракции, подачу жидкой фракции после охлаждения в колонну в качестве циркуляционного орошения и откачивание из колонны струйным аппаратом парогазовой фазы, подают в качестве активной среды в струйный аппарат жидкую фракцию вакуумной колонны, проводят в проточной части струйного аппарата путем смешения парогазовой фазы с жидкой фракцией охлаждение и сжатие парогазовой фазы с переводом в жидкое состояние конденсирующихся ее компонентов, подают образовавшуюся газожидкостную смесь из струйного аппарата в сепаратор, откуда после разделения на газообразную и жидкую фазы последнюю подают в качестве циркуляционного орошения в вакуумную колонну.

Недостатком известного способа является низкая эффективность, низкие отборы продуктов и повышенные выбросы парниковых газов.

Наиболее близким к заявляемому техническому решению является «СПОСОБ ВАКУУМНОЙ ДИСТИЛЛЯЦИИ ПОТОКА НЕОЧИЩЕННЫХ УГЛЕВОДОРОДОВ» RU 2621042 [2], включающий подачу сырья в печь, пропускание нагретого в печи потока в нижнюю часть основной вакуумной дистилляционной колонны, ниже основной части вакуумной колонны расположена дополнительная вакуумная дистилляционная колонна.

Известный способ позволяет несколько повысить эффективность благодаря наличию дополнительной дистилляционной колонны.

К недостаткам способа относится низкая эффективность, обусловленная попаданием паров из дополнительной вакуумной колонны в основную, повышенным расходом тепла, отсутствием вывода дополнительного продуктового потока и технического конденсата.

Техническая задача, решаемая предлагаемым способом вакуумной перегонки углеводородных остатков, состоит в повышении эффективности работы вакуумной колонны, за счет снижения давления в зоне стриппинга, располагаемого ниже зоны ввода сырья в колонну.

Технический результат, получаемый при решении поставленной технической задачи, заключается в повышении энергоэффективности работы (снижении количества подводимого тепла) и отборов газойлевых фракций за счет снижения давления в зоне стриппинга гудрона, а также снижения выбросов парниковых газов при работе объекта.

Технический результат достигается тем, что: способ вакуумной перегонки углеводородных остатков и тяжелых фракций, включающий подачу сырья в печь, пропускание нагретого в печи потока в нижнюю часть основной вакуумной дистилляционной колонны, ниже основной части вакуумной колонны расположена дополнительная вакуумная дистилляционная колонна, характеризуется тем, что включает установленную между нижней частью основной вакуумной колонны и верхней частью дополнительной вакуумной колонны полуглухую тарелку, из верхней части дополнительной вакуумной колонны (под полуглухой тарелкой) обеспечен выход паровой фазы на блок вакуумсоздающей системы.

Выход паровой фазы на блок вакуумсоздающей системы можно осуществлять с предварительной конденсацией и разделением на газ, газойль и конденсат.

Паровая фаза из нижней части колонны посредством блока вакуумсоздающей системы (ВСС) может транспортироваться в зону ввода сырья в колонну.

Осуществление изобретения:

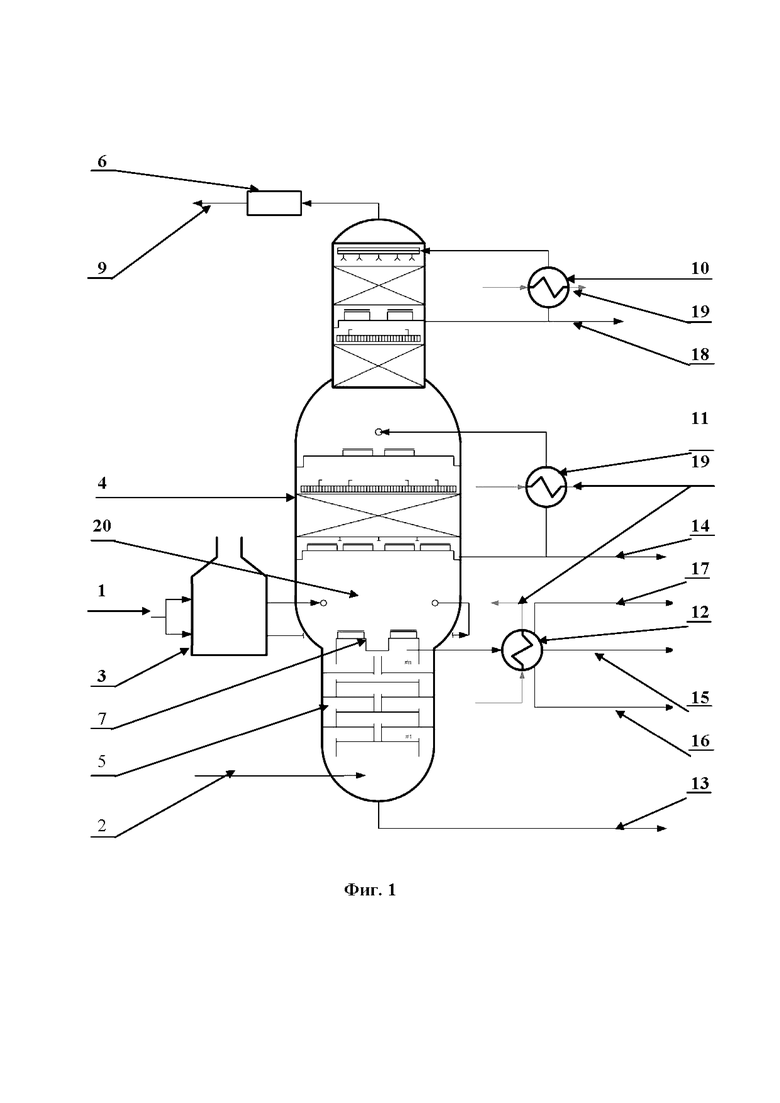

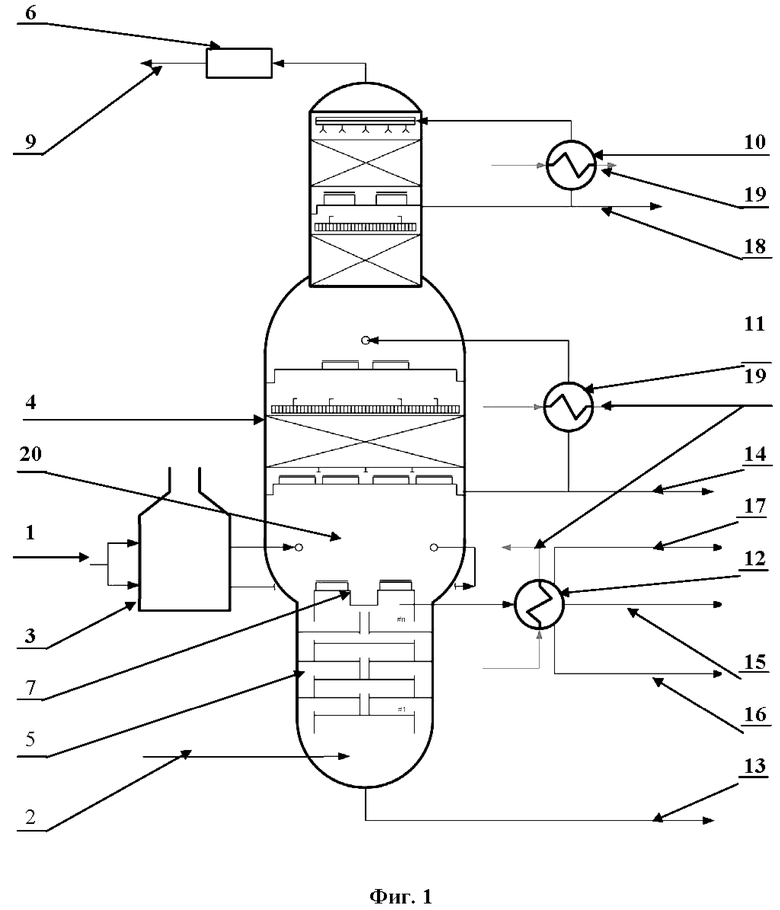

На фиг. 1 показано осуществление способа (первый вариант), на фиг. 2 показано осуществление способа (второй вариант), где:

1 – подача сырья;

2 – подача водяного пара;

3 – печь;

4 – основная вакуумная колонна;

5 – дополнительная вакуумная колонна;

6 – блок вакуумсоздающей системы (ВСС);

7 – полуглухая тарелка;

8 – эжектирующий агент;

9 – выход газов;

10 – первый теплообменный аппарат;

11 – второй теплообменный аппарат;

12 – третий теплообменный аппарат

13 – выход гудрона или тяжелого остатка;

14 – выход газойлевой фракции №1;

15 – выход газойлевой фракции №2;

16 – выход конденсата;

17 – выход газов на ВСС;

18 – выход конденсированной дизельной фракции;

19 – холодный поток.

20 – зона ввода сырья в колонну.

Способ осуществляют следующим образом:

Сырье процесса, остаток атмосферной перегонки нефти и/или углеводородного сырья направляется по направлению 1 в испарительную печь 3, в которой обеспечивается требуемый уровень нагрева и испарения сырья и далее через трансферный трубопровод подается в две точки ввода в вакуумную ректификационную колонну 4, в зону ввода сырья в колонну 20.

В зоне ввода сырья в колонне происходит разделение потока на две фазы – паровую фазу и жидкую фазу. Паровая фаза направляется в верх вакуумной ректификационной колонны, проходит слои специальных насадок и внутренних контактных устройств.

Часть паров, которая не конденсируется в условиях заданного температурного режима вакуумной ректификационной колонны, отводится сверху колонны в специальную вакуумсоздающую систему 6. Отвод газов 9 из колонны через ВСС обеспечивается за счет подачи эжектирующего агента (поток газа и/или жидкости и/или энергетический поток и/или механическая энергия, которые используются для отвода паровой фазы из области низкого давления в область с высоким давлением).

В качестве эжектирующего агента 8, в зависимости от типа вакуумсоздающей системы (ВСС), чаще всего используются именно энергетические/материальные потоки, к которым может относится водяной пар, компонент прямогонного или вакуумного дизельного топлива. В первом варианте эжектирующим агентом является первый теплообменный аппарат 10 с подачей холодного потока 19. Под теплообменным аппаратом подразумевается блок теплообмена, т.е. совокупность нескольких теплообменных аппаратов и вспомогательного технического/технологического оборудования, к примеру насосы, сепараторы и т.д. Таким образом, поддерживается необходимое и заданное значение остаточного давления в верху колонны. Давление в зоне ввода сырья и разделения на паровую и жидкую фазы, будет больше на значение перепада давления при прохождении паровой фазы через слои специальных насадок и внутренних контактных устройств. Давление в нижней части колонны, которая располагается ниже зоны ввода сырья и разделения на паровую и жидкую фазы будет также больше чем в зоне ввода сырья и разделения на паровую и жидкую фазы на значение перепада давления при прохождении потока паров и водяного пара через слои специальных насадок и внутренних контактных устройств в нижней части колонны.

Часть паровой фазы, отделившейся от сырья в зоне ввода сырья и разделения на паровую и жидкую фазы, конденсируется в верхней части колонны при помощи циркулирующего потока жидкой фазы (называют циркуляционным орошением), на схеме это поток, отбираемый вверху колонны и проходящий через первый теплообменный аппарат 10. Тепло в котором отводится к холодному потоку 19. Охлажденный циркулирующий поток из первого теплообменного аппарата возвращается обратно в верхнюю часть колонны, для конденсации части потока паров. Образующееся балансовое количество жидкой фазы из потока паров выводится с верху колонны в виде жидкого потока продукта – конденсированная дизельная фракция (КДТ) 18.

Аналогичным образом происходит конденсация части паров в средней зоне вакуумной ректификационной колонны, где часть паров контактирует с циркулирующим потоком (циркуляционным орошением), охлаждаемом во втором теплообменном аппарате 11. Конденсированная часть паров переходит в жидкую фазу и балансовое количество выводится в виде второго продукта – газойлевой фракции № 1 – поз. 14.

Водяной пар, подаваемый в нижнюю часть вакуумной ректификационной колонны, обеспечивает дополнительное испарение целевых компонентов из гудрона. При этом тарелка № #n, расположенная ниже зоны ввода сырья, является «полуглухой», что означает, что она пропускает жидкую фазу в нижнюю часть колонны на контакт с водяным паром для дополнительного испарения. Пропуск жидкой фазы через «полуглухую» тарелку возможен за счет высоты столба жидкости. При этом «полуглухая» тарелка не пропускает пары из нижней части вакуумной ректификационной колонны в зону ввода сырья в колонну. Все пары, аккумулируемые под «полуглухой» тарелкой, направляются в третий теплообменный аппарат – (конденсатор) 12.

Требуемый температурный режим в 12 обеспечивается за счет подачи холодного потока 19. При обеспечении требуемой температуры происходит соответствующая конденсация части паров, с образованием продукта, газойлевая фракция № 2 – поз. 15, а также водяной пар конденсируется и выводится в виде потока конденсата 16. Неконденсированная часть газов направляется на ВСС и далее вывод из системы 17.

Нижняя часть колонны под полуглухой тарелкой обозначена как дополнительная вакуумная колонна 5, в которую подается водяной пар 2, происходит испарение оставшейся части газойлевых компонентов от гудрона и из нижней части выводится гудрон 13.

Давление в 12 и в верхней части дополнительной вакуумной колонны 5 значительно ниже, чем давление в зоне ввода сырья, что позволяет дополнительно испарить часть жидкой фазы и получить дополнительное количество продуктов, выражаемых в производстве газойлевой фракции № 2.

Возможен вариант когда паровая фаза из верхней части дополнительной колонны посредством ВСС транспортируется в зону ввода сырья, показанный на фиг. 2.

В сочетании с производством дополнительного количества продуктов – газойлевой фракции № 2, представленная схема позволяет снижать температуру сырьевого потока на выходе из печи и, соответственно, температуру сырья в зоне ввода сырья и разделения на паровую и жидкую фазы. Снижение температуры приводит к уменьшению энергозатрат в печи на испарение сырья, снижает количество газов, образующихся за счет разложения и способствует снижению общего давления в колонне. Увеличенный расход жидкой фазы компенсируется увеличением отбора за счет снижения давления в нижней части колонны за счет отвода паров под «полуглухой» тарелкой в третий теплообменный аппарат и далее на ВСС.

Технический результат: Создание пониженного давления за счет установки на потоке паров, выходящих из зоны стриппинга гудрона, блока вакуумсоздающей системы позволяет снизить температуру в зоне ввода сырья, при этом повысив суммарный отбор дистиллятной фракции за счет снижения давления в зоне стриппинга гудрона. В свою очередь снижение температуры в зоне ввода сырья позволяет вести процесс ректификации при более низкой степени нагрева сырья вакуумной колонны и способствует образованию меньшего количества газов разложения, что способствует снижению общего давления в колонне, уменьшению энергозатрат на ВСС. Снижение степени нагрева сырья вакуумной колонны также позволяет снизить выбросы парниковых газов от сжигания топлива. Также, снижение давления в стриппинге гудрона приводит к общему снижению давления в колонне, что позволяет снизить расход рабочего агента в вакуумсоздающей системе.

Промышленная применимость. Реализации данного способа вакуумной перегонки углеводородных остатков приводит к снижению энергопотребления на 25-30% при одновременном повышении отборов и качества получаемой продукции. Эквивалентному на 25-30% снижению выбросов парниковых газов от сжигания топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2544994C1 |

| Способ переработки мазута | 1990 |

|

SU1781285A1 |

| Способ получения дизельных фракций | 1979 |

|

SU883148A1 |

| СПОСОБ УДАЛЕНИЯ ВТОРИЧНОГО СЕРОВОДОРОДА ИЗ ОСТАТКА ВИСБРЕКИНГА | 2013 |

|

RU2514195C1 |

| СПОСОБ РАЗДЕЛЕНИЯ НА ФРАКЦИИ НЕФТЯНЫХ МАСЕЛ, МАЗУТА ИЛИ ГУДРОНА, СПОСОБЫ СОЗДАНИЯ ВАКУУМА И КОНДЕНСАЦИИ ПАРОВ ДИСТИЛЛЯТА С ВЕРХА ВАКУУМНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 1993 |

|

RU2086603C1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2013 |

|

RU2525910C1 |

| Вакуумная колонна | 1978 |

|

SU743752A1 |

| Способ получения тяжёлого нефтяного топлива | 2016 |

|

RU2612963C1 |

| СПОСОБ ВАКУУМНОЙ ПЕРЕГОНКИ НЕФТЯНОГО СЫРЬЯ (ВАРИАНТЫ) | 1997 |

|

RU2114152C1 |

| Способ разделения мазута на узкие масляные фракции | 1988 |

|

SU1525192A1 |

Изобретение относится к способу вакуумной перегонки углеводородных остатков и тяжелых фракций, включающему подачу сырья в печь, пропускание нагретого в печи потока в нижнюю часть основной вакуумной дистилляционной колонны, ниже основной части вакуумной колонны расположена дополнительная вакуумная дистилляционная колонна. Способ включает установку между нижней частью основной вакуумной дистилляционной колонны и верхней частью дополнительной вакуумной дистилляционной колонны полуглухой тарелки, при этом обеспечивают выход паровой фазы из верхней части дополнительной дистилляционной вакуумной колонны на блок вакуумсоздающей системы. Технический результат - повышение энергоэффективности работы и отборов газойлевых фракций, а также снижение выбросов парниковых газов при работе объекта. 3 з.п. ф-лы, 2 ил.

1. Способ вакуумной перегонки углеводородных остатков и тяжелых фракций, включающий подачу сырья в печь, пропускание нагретого в печи потока в нижнюю часть основной вакуумной дистилляционной колонны, ниже основной части вакуумной колонны расположена дополнительная вакуумная дистилляционная колонна, отличающийся тем, что включает установку между нижней частью основной вакуумной дистилляционной колонны и верхней частью дополнительной вакуумной дистилляционной колонны полуглухой тарелки, при этом обеспечивают выход паровой фазы из верхней части дополнительной дистилляционной вакуумной колонны на блок вакуумсоздающей системы (ВСС).

2. Способ по п.1, отличающийся тем, что выход паровой фазы на блок вакуумсоздающей системы осуществляют с предварительной конденсацией и разделением на газ, газойль и конденсат.

3. Способ по п.1, отличающийся тем, что паровая фаза из верхней части дополнительной вакуумной дистилляционной колонны посредством ВСС транспортируется в зону ввода сырья в колонну.

4. Способ по п.1, отличающийся тем, что давление в дополнительной вакуумной дистилляционной колонне ниже давления ввода сырья в нижнюю часть основной вакуумной дистилляционной колонны.

| СПОСОБ ВАКУУМНОЙ ДИСТИЛЛЯЦИИ ПОТОКА НЕОЧИЩЕННЫХ УГЛЕВОДОРОДОВ | 2013 |

|

RU2621042C2 |

| Вакуумная колонна | 1978 |

|

SU743752A1 |

| WO 2012058009 A2, 03.05.2012 | |||

| US 20170204336 A1, 20.07.2017. | |||

Авторы

Даты

2023-03-21—Публикация

2022-07-16—Подача