Изобретение относится к пирохимической переработке отработавшего ядерного топлива (ОЯТ) и может быть использовано для переработки анодного остатка операции электролитического рафинирования отработавшего ядерного топлива, содержащего актиниды и благородные металлы путем включения в технологию замкнутого ядерного топливного цикла (ЗЯТЦ) реакторов на быстрых нейтронах.

В настоящее время повышенное внимание уделяется неводным способам переработки отработавшего ядерного топлива, поскольку существующие гидрохимические способы являются небезопасными и малоэффективными. Более того, такие способы подразумевают значительные объемы радиоактивных отходов и длительную выдержку тепловыделяющих элементов перед переработкой, что не позволит организовать замкнутый ядерный топливный цикл для реакторов на быстрых нейтронах. Перспективность пирохимических технологий переработки ОЯТ заключается в том, что они позволяют исключить длительную выдержку топлива, существенно сократить либо полностью исключить побочные радиоактивные продукты переработки.

Разрабатываемые схемы пирохимической переработки ОЯТ включают ряд базовых операций с использованием расплавленных солей или металлов, причем во всех известных схемах присутствует операция электролитического рафинирования металлического или предварительно восстановленного оксидного ОЯТ, осуществляемая, преимущественно, в расплавленной эвтектической смеси LiCl-KCl. Сущность электролитического рафинирования ОЯТ заключается в анодном растворении и катодном осаждении актинидов, при этом продукты деления ядерного топлива концентрируются в анодном остатке (благородные металлы, цирконий и др.) и расплавленном электролите (щелочные и щелочноземельные металлы в виде хлоридов), а актиниды (уран, плутоний, минор-актиниды) выделяются на катоде, при этом анодный остаток представляет собой смесь индивидуальных металлов и сплавов различного состава. Следует отметить, что содержание актинидов в таком остатке значительно ниже, чем в первоначально растворяемом аноде, следовательно, активность извлекаемых компонентов понижена, что затрудняет их конверсию в хлоридный расплав.

Для повышения эффективности отделения актинидов от продуктов деления используют способы, включающие последовательное электроосаждение актинидов на жидкометаллическом, а затем на твердом катоде (Tadafumi Koyama, Masatoshi Iizuka, Yuichi Shoji, Reiko Fujita, Hiroshi Tanaka, Tsuguyuki Kobayashi, Moriyasu Tokiwai, An Experimental Study of Molten Salt Electrorefining of Uranium Using Solid Iron Cathode and Liquid Cadmium Cathode for Development of Pyrometallurgical Reprocessing // Journal of Nuclear Science and Technology. - 1997. - Vol. 34. - P. 384-390) [1]. Однако ни один из известных способов электролитического рафинирования в расплавленных солях не позволяет полностью извлечь актиниды из металлсодержащего анодного остатка, что обусловлено существенным снижением скорости анодного растворения. Как правило, в таком анодном остатке остается вплоть до 30% от исходного содержания актинидов, которые могут быть:

- захоронены (утилизированы);

- переработаны гидрохимическими способами после длительной выдержки;

- повторно вовлечены/загружены в шихту для получения анода операции электролитического рафинирования ОЯТ в расплавленной эвтектической смеси LiCl-KCl.

Захоронение и гидрохимическая переработка после длительной выдержки не приемлемы для технологии замкнутого ядерного топливного цикла реакторов на быстрых нейтронах, а повторное вовлечение в шихту для получения анода операции электролитического рафинирования ОЯТ в расплавленной эвтектической смеси LiCl-KCl представляется энергетически неэффективным и требующим дополнительных трудоемких операций и аппаратов. В частности, перед повторным сплавлением анодной массы в анод, повторно вовлекаемый анодный остаток необходимо отделить от остатков электролита в отдельном аппарате, что подразумевает несколько дополнительных операций перегрузки, а так же влечет за собой образование новых высокоактивных отходов, требующих дальнейшей переработки.

Наиболее близким к заявляемому является способ переработки анодных остатков отработавшего металлического топлива, включающий конверсию металлических урана и актинидов в хлориды путем химического растворения в хлоридном расплаве, содержащем хлорирующий агент (Masatoshi Iizuka, Masaaki Akagi & Takashi Omori, Development of Treatment Process for Anode Residue from Molten Salt Electrorefining of Spent Metallic Fast Reactor Fuel, Nuclear Technology 181(3) (2013)507-525) [2].

Данный способ осуществляют в хлоридном расплаве LiCl-KCl-CdCl2 в атмосфере инертного газа при температуре 500°С. При этом интенсифицировать процесс растворения целевых компонентов посредством увеличения температуры невозможно, т.к. использование в данном способе хлорида кадмия в качестве хлорирующего агента может вызвать активное испарение металлического кадмия, образующегося в результате взаимодействия его хлорида с металлическим ураном, что приведет к загрязнению аппарата хлорирования. Хлорид кадмия в расплав добавляют порционно во избежание его чрезмерного накопления в расплаве. Кроме того, данный способ реализуют в отдельном аппарате, в котором для облегчения растворения урана корзину с анодным остатком в расплаве вращают со скоростью 50 об/мин.

Задачей настоящего изобретения является повышение эффективности извлечения актинидов из анодного остатка операции электролитического рафинирования ОЯТ в расплавленной эвтектической смеси LiCl-KCl при обеспечении возможности извлечения актинидов из анодного остатка непосредственно в аппарате электролитического рафинирования.

Для этого предложен способ извлечения актинидов из анодного остатка операции электролитического рафинирования отработавшего ядерного топлива, который, как и прототип, включает конверсию металлических урана и актинидов в хлориды путем химического растворения в расплаве эвтектической смеси LiCl-KCl, в который порционно вводят хлорирующий агент, при этом переработку анодного остатка ведут в аппарате с использованием атмосферы инертного газа. Новый способ отличается тем, что в качестве хлорирующего агента используют хлорид свинца, переработку анодного остатка ведут при температуре 500-700°С в том же аппарате, что и операцию электролитического рафинирования отработавшего ядерного топлива.

Сущность заявленного способа заключается в следующем. При контакте металлсодержащего анодного остатка, содержащего актиниды (An) и продукты деления, с хлоридом свинца в расплаве эвтектической смеси LiCl-KCl будет протекать обменная реакция, например:

Расплавленная эвтектическая смесь LiCl-KCl при этом выполняет функцию растворителя как исходного PbCl2, так и образующегося UCl3. Данные термодинамического моделирования, а именно, положительные значения стандартной энергии Гиббса (ΔG°), указывают на то, что реакции взаимодействия благородных металлов (преимущественно Pd, Rh, Ru) с хлоридом свинца протекать не будут. В результате селективного участия компонентов анодного остатка в реакции (1), актиниды в виде хлоридов будут растворяться в расплавленной эвтектической смеси LiCl-KCl, в то время как продукты деления (Pd, Rh, Ru) будут оставаться в анодном остатке, либо осаждаться на дно аппарата вместе с образующимся свинцом. Таким образом, введение хлорида свинца в аппарат для электрорафинирования с расплавленной эвтектической смесью LiCl-KCl приводит к растворению актинидов в виде хлоридов в расплавленной эвтектической смеси LiCl-KCl, притом, что продукты деления остаются в анодном остатке, либо осаждаются на дно аппарата для электрорафинирования вместе с образующимся свинцом. Следует отметить, что использование хлорида свинца в технологии отработавшего ядерного топлива известно из (Сборник докладов отраслевой конференции по теме "Замыкание топливного цикла ядерной энергетики на базе реакторов на быстрых нейтронах", 11-12 октября 2018, с. 275-285) [3], однако в отличие от источника [3], где хлорид свинца применяют для переработки нитридов актинидов и продуктов деления, представляющих собой фактически нитиридные керамические соединения, в предложенном способе этот агент используют для хлорирования металлсодержащего анодного остатка, что не является известным.

Нижний предел температуры переработки анодного остатка в 500°С обусловлен температурой плавления хлорида свинца, а ограничение максимальной рабочей температуры в 700°С связано со значительным испарением хлоридных компонентов расплава при большей температуре. Порционное добавление хлорида свинца в аппарат для электрорафинирования, в котором в эвтектическом расплаве LiCl-KCl выдерживается анодный остаток, позволяет избежать экранирования поверхности обрабатываемого остатка образующимся по реакции (1) свинцом. Таким образом удается контролировать скорость процесса растворения анодного остатка и не допускать неполного извлечения целевых компонентов из анодного остатка. В отличие от прототипа, где хлорирующий агент вводят в расплав порционно во избежание его чрезмерного накопления в расплаве, в предложенном способе порционное введение хлорида свинца исключает блокировку поверхности анодного остатка. Кроме того, применение хлорида свинца позволяет интенсифицировать процесс переработки анодного остатка посредством увеличения рабочей температуры до 700°С, что в случае использования хлорида кадмия, как в прототипе, представляется затруднительным из-за интенсивного испарения образующегося металлического кадмия. В результате совокупного взаимодействия этих приемов повышается степень извлечения актинидов из анодного остатка операции электролитического рафинирования отработавшего ядерного топлива, без дополнительной переработки анодного остатка вне аппарата рафинирования.

Новый технический результат, достигаемый заявленным способом, заключается в повышении степени извлечения актинидов из анодного остатка операции электролитического рафинирования отработавшего ядерного топлива, без дополнительной переработки анодного остатка вне аппарата рафинирования.

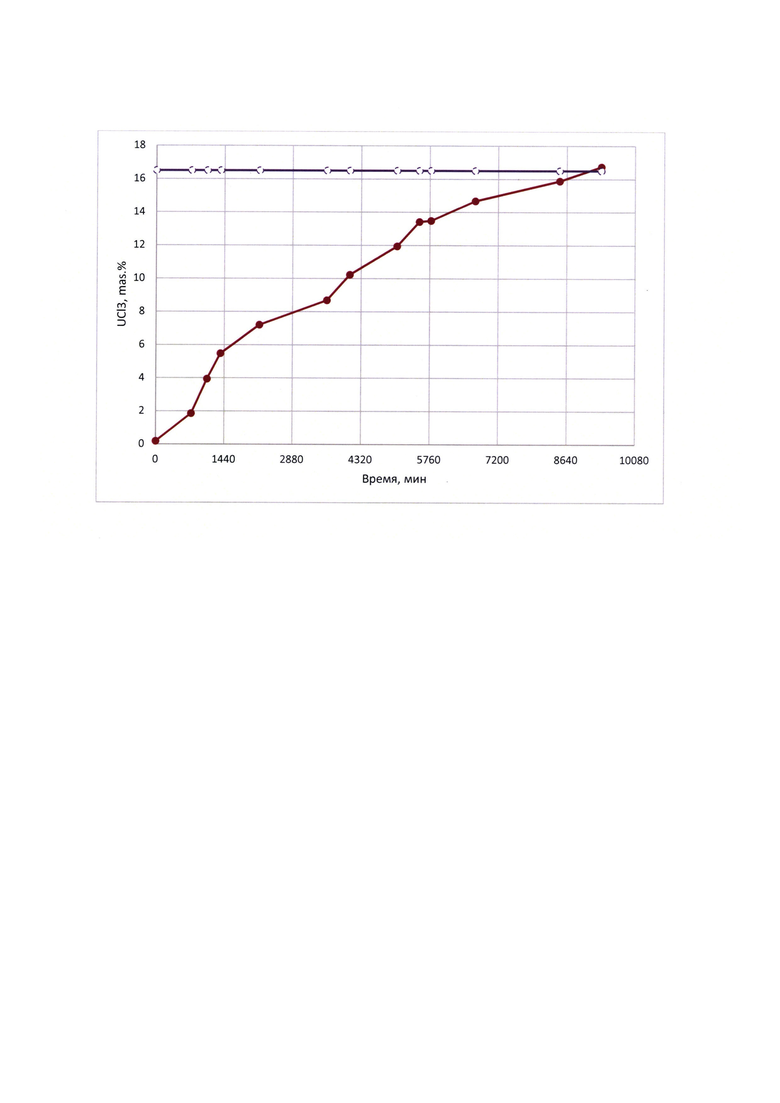

Изобретение иллюстрируется рисунком, на котором показана зависимость концентрации трихлорида урана в расплаве в зависимости от времени. Точками отмечены моменты добавления в расплав очередной порции хлорида свинца. Горизонтальной линией показано теоретически рассчитанное максимально возможное содержание трихлорида урана в расплаве при полном переводе всего металлического урана из образца в расплав.

Эксперименты проводили в сухом инертном боксе, заполненном аргоном (содержание влаги в атмосфере менее 0.1 ppm, содержание кислорода менее 10 ppm). Аппарат электролитического рафинирования был представлен кварцевой ретортой, на дне которой размещали контейнер из стеклоуглерода либо оксида бериллия с предварительно приготовленной эвтектической смесью хлоридов LiCl-KCl. Хлориды лития и калия готовили методом зонной перекристаллизации с целью максимального удаления кислородных примесей, а затем сплавляли их в инертном боксе.

Для экспериментальной апробации способа использовали образцы модельного ядерного топлива, имитирующие анодный остаток операции электролитического рафинирования в вышеописанном аппарате и содержащие (мас.%): 30U-70 (Pd, Rh, Ru). Образцы погружали в расплавленную эвтектическую смесь LiCl-KCl при 500°С, после чего в нее же порционно добавляли хлорид свинца. Количество хлорида свинца, PbCl2, рассчитывали исходя из массы урана в обрабатываемом материале с 10%-ным избытком. В примере полную навеску хлорида свинца делили на 10 примерно равных порций и добавляли в расплав с интервалом в 4 часа. Перед добавлением очередной навески отбирали пробу расплава, которую анализировали на содержание U, Pb, а также Li, K, Pd, Rh, Ru методом оптической эмиссионной спектрометрии с индуктивно-связанной плазмой.

В результате, весь уран, содержащийся в модельном ядерном топливе, переходил в расплав в виде трихлорида, а благородные металлы оставались в анодном остатке, который частично растворялся в образовавшемся свинце.

На рисунке представлена типичная зависимость изменения концентрации хлорида урана в расплавленной эвтектической смеси LiCl-KCl во времени. Массовая концентрация трихлорида урана в расплаве увеличивается и достигает теоретического максимального значения после того, как в расплав добавляется вся навеска хлорида свинца. При температуре 700°С получен подобный результат.

Таким образом, заявленный способ пригоден для его включения в схему замкнутого ядерного топливного цикла для эффективной переработки анодного остатка, содержащего актиниды и продукты деления, в частности, благородные металлы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контролируемого извлечения актинидов из металлических продуктов отработавшего ядерного топлива в хлоридном расплаве | 2021 |

|

RU2772970C1 |

| Способ электролитического рафинирования металлического ядерного топлива | 2021 |

|

RU2776895C1 |

| Способ переработки нитридного ядерного топлива | 2019 |

|

RU2724117C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИТРИДНОГО ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА В СОЛЕВЫХ РАСПЛАВАХ | 2015 |

|

RU2603844C1 |

| Способ переработки нитридного отработавшего ядерного топлива в солевых расплавах | 2017 |

|

RU2732740C1 |

| Способ переработки тепловыделяющих элементов | 2018 |

|

RU2707562C1 |

| Способ переработки нитридного ОЯТ в солевых расплавах с выделением целевого компонента с помощью осадителя | 2020 |

|

RU2766563C2 |

| Способ регенерации хлоридного электролита при электрохимической переработке отработавшего ядерного топлива | 2016 |

|

RU2647125C1 |

| СПОСОБ РЕГЕНЕРАЦИИ МАТЕРИАЛА ЯДЕРНОГО ТОПЛИВА | 2013 |

|

RU2537969C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОГО ТОПЛИВА | 2009 |

|

RU2403634C1 |

Изобретение относится способу извлечения актинидов из анодного остатка операции электролитического рафинирования отработавшего ядерного топлива и может быть использовано в создании технологии замкнутого ядерного топливного цикла реакторов на быстрых нейтронах. Способ включает конверсию металлических урана и актинидов в хлориды путем химического растворения в расплаве эвтектической смеси LiCl-KCl, в который порционно вводят хлорирующий агент. Причем переработку анодного остатка ведут в аппарате с использованием атмосферы инертного газа, в качестве хлорирующего агента используют хлорид свинца, переработку анодного остатка ведут при температуре 500-700°С в том же аппарате, что и операцию электролитического рафинирования отработавшего ядерного топлива. Техническим результатом является повышение степени извлечения актинидов из анодного остатка операции электролитического рафинирования отработавшего ядерного топлива без дополнительной переработки анодного остатка вне аппарата рафинирования. 1 ил.

Способ извлечения актинидов из анодного остатка операции электролитического рафинирования отработавшего ядерного топлива, включающий конверсию металлических урана и актинидов в хлориды путем химического растворения в расплаве эвтектической смеси LiCl-KCl, в который порционно вводят хлорирующий агент, при этом переработку анодного остатка ведут в аппарате с использованием атмосферы инертного газа, отличающийся тем, что в качестве хлорирующего агента используют хлорид свинца, переработку анодного остатка ведут при температуре 500-700°С в том же аппарате, что и операцию электролитического рафинирования отработавшего ядерного топлива.

| Masatoshi Iizuka, Masaaki Akagi & Takashi Omori, Development of Treatment Process for Anode Residue from Molten Salt Electrorefining of Spent Metallic Fast Reactor Fuel, Nuclear Technology 181(3) (2013)507-525) | |||

| Сборник докладов отраслевой конференции по теме "Замыкание топливного цикла ядерной энергетики на базе реакторов на быстрых нейтронах", |

Авторы

Даты

2022-11-14—Публикация

2021-11-18—Подача