Изобретение относится к ядерной энергетике, в частности, к способам переработки оксидного ядерного топлива, и может быть использовано преимущественно в замкнутом ядерном топливном цикле.

Будущее ядерной энергетики связано с внедрением реакторов на быстрых нейтронах, разработкой новых эффективных видов топлива и созданием замкнутого ядерного топливного цикла (ЗЯТЦ), одним из условий которого является своевременная переработка и регенерация отработавшего ядерного топлива (ОЯТ). Действующие гидрохимические способы предназначены лишь для переработки отработавшего ядерного топлива, выдержанного в течение длительного времени (3-7 лет) в специальном хранилище с целью снижения его активности. Несмотря на то, что способы достаточно хорошо отработаны и осуществляются при низких температурах, длительная выдержка топлива перед переработкой и образование большого количества радиоактивных отходов делают способ небезопасным, неэффективным и неподходящим для создания ЗЯТЦ.

Переработка маловыдержанного ОЯТ возможна с использованием схем пирохимической переработки топлива в расплавленных солях, стабильных к тепловому и радиационному воздействию. Одной из основных операций пирохимических схем переработки является электролитическое рафинирование компонентов металлического топлива в расплавленных солях преимущественно состава LiCl-KCl-UCl3-PuCl3, в ходе которого актиноиды анодно растворяются и осаждаются на катоде, в то время как электроположительные продукты деления концентрируются в анодном остатке, а электроотрицательные - в расплавленном электролите. На основании лабораторных исследований неоднократно была продемонстрирована принципиальная возможность отделения делящихся материалов (ДМ) от продуктов деления (ПД) металлического ядерного топлива и селективного выделения компонентов топлива при помощи электролитического рафинирования в расплавленных солях [1]. Эффективность этого процесса во многом определяется поддержанием анодной и катодной плотности тока, а также содержанием актиноидов в расплаве. Изменение любого из этих параметров может приводить к значимому перераспределению состава продуктов электродных реакций, и, как правило, к ухудшению технико-экономических показателей процесса электролитического рафинирования.

Из уровня техники известен способ электролитического рафинирования ядерного топлива, включающий селективное анодное растворение компонентов ядерного топлива в расплавленном электролите LiCl-KCl-UCl3-PuCl3 при температуре 500°С и последовательное селективное катодное электровыделение сначала урана на твердом стальном катоде, а затем плутония и минор актиноидов - на жидкометаллическом кадмиевом катоде [2]. При соответствующем контроле параметров процесс электролитического рафинирования металлического ядерного топлива может быть организован в одну операцию, при этом на стальном и кадмиевом катодах выделятся практически все актиноиды.

Однако данный способ нуждается в разработке последующих операций выделения плутония и минор актиноидов из кадмия и сплавления актиноидов, что усложняет его исполнение, кроме того, что в аппарате для осуществления этого способа размещают одновременно жидкометаллический анод и жидкометаллический катод, требующие индивидуальные емкости для размещения в аппарате.

Известен способ электролитического рафинирования ядерного топлива с использованием твердого анода, жидкометаллического биполярного электрода и, аналогично вышеописанному способу, двух катодов: твердого стального и жидкометаллического кадмиевого [3]. Данный способ направлен на повышение степени очистки рафинируемого ядерного топлива, в том числе за счет разделения расплавленных электролитов анодного и катодного пространства, которое может обеспечить необходимое поддержание концентраций актинидов и примесей в катодном пространстве. Разделение электролитов анодного и катодного пространства в данном способе осуществляют при помощи керамической диафрагмы.

Однако способу [3] также присущи сложности в исполнении, поскольку в аппарате для его реализации размещают одновременно жидкометаллический биполярный электрод и жидкометаллический катод, требующие индивидуальные емкости для размещения в аппарате, а также необходимость разработки последующих операций выделения плутония и минор актиноидов из кадмия и сплавления актиноидов. Помимо этого, сложным представляется подобрать керамическую диафрагму для длительного использования в системе, содержащей химически активные актиноиды.

Наиболее близким к заявляемому является способ электролитического рафинирования ядерного топлива, включающий селективное анодное растворение компонентов ядерного топлива в расплавленном электролите LiCl-KCl-UCl3-PuCl3 при температуре 500°С и селективное катодное электровыделение актиноидов на твердом стальном катоде, при этом в качестве исходного анодного материала используют модельное или реальное металлическое ядерное топливо после его частичного выгорания [4]. В данном исполнении способа практически исключаются затруднения по растворению компонентов топлива в расплавленном электролите, однако не решается задача поддержания катодной плотности тока, поскольку при интенсивном росте осадка катодная плотность тока снижается, и на катоде выделяется исключительно наиболее электроположительный актинид с большей концентрацией в электролите - уран. Это приводит, во-первых, к разделению урана и плутония, что является недопустимым с точки зрения международных договоренностей об использовании атомной энергии в мирных целях, а во-вторых, к необходимости дополнительной электроэкстракции плутония и минор актиноидов из расплавленного электролита процесса электролитического рафинирования с использованием нерастворимого анода.

Задачей изобретения является улучшение технико-экономических показателей процесса электролитического рафинирования металлического ядерного топлива, в частности, за счет обеспечения совместного осаждения актиноидов при упрощении аппаратурного оформления способа.

Для этого предлагается способ, который, как и прототип, включает селективное анодное растворение компонентов ядерного топлива в контейнере с расплавленным электролитом LiCl-KCl, содержащем хлориды актиноидов, при температуре не ниже 500°С, селективное катодное электровыделение актиноидов на твердом стальном катоде, при этом в качестве исходного анодного материала используют металлическое ядерное топливо. Способ отличается тем, что процесс электролитического рафинирования осуществляют при катодной плотности тока не ниже 90% от предельного значения тока выделения урана, значение катодной плотности тока поддерживают путем перемещения стального катода относительно поверхности электролита с постоянной скоростью, определяемой токовой нагрузкой и потенциалом катода.

Способ отличается также тем, что значение катодной плотности тока поддерживают путем перемещения стального катода относительно поверхности электролита с постоянной дистанционно регулируемой скоростью.

Кроме того, способ отличается тем, что селективное катодное электровыделение актиноидов ведут на твердом стальном катоде, размещенном на подвижной оснастке с возможностью его подъема из контейнера с электролитом и опускания в него.

Сущность изобретения заключается в следующем. Использование отработавшего или отбракованного металлического топлива, представленного делящимися материалами (актиноидами) и продуктами деления (цирконий, РЗМ и др.) в качестве анода при электролитическом рафинировании известно. Для отделения делящихся материалов металлическое ядерное топливо анодно растворяют в расплавленном электролите. В качестве электролита для осуществления способа, как и в прототипе, используют солевую смесь LiCl-KCl с оптимальным сочетанием физико-химических свойств. При анодном растворении в расплавленном электролите растворяются актиноиды, а также РЗМ, щелочные и щелочноземельные металлы. Изменение концентрации соответствующих хлоридов актиноидов в расплавленном электролите при электролитическом рафинировании определяется их содержанием в анодном материале, а также анодной и катодной плотностью тока. Регулирование или поддержание концентрации хлоридов актинидов в расплаве при варьировании состава анодного материала, а также помощи анодной плотности тока представляется практически невозможным, поскольку соотношение актиноидов в анодном материале определяется преимущественно составом исходного топлива, и при анодном растворении в гальваностатическом режиме это соотношение может быть изменено лишь локально и краткосрочно ввиду диффузионных затруднений по отводу ионов тех или иных актинидов из объема анода в расплавленный электролит сквозь пористый слой нерастворенного анодного материала.

Таким образом, одним из основных регуляторов операции электролитического рафинирования металлического ядерного топлива является катодная плотность тока. Поскольку основным компонентом металлического ядерного топлива является уран (70-80%), то при анодном растворении концентрация его ионов в расплаве также будет преобладающей в сравнении с концентрациями ионов плутония и минор актиноидов. В этом случае обязательным условием совместного электровыделения актиноидов на катоде, как было отмечено выше, является поддержание катодной плотности на значении, близком либо превышающем предельную катодную плотность тока электровыделения наиболее электроположительного компонента - урана. В известных способах, включая прототип, это не может быть достигнуто из-за роста катодного осадка урана с развитой поверхностью и соответствующего снижения катодной плотности тока при постоянной токовой нагрузке.

В заявленном способе поддержание рабочей поверхности катода с осадком и катодной плотности тока поддерживают путем перемещения стального катода относительно поверхности электролита с постоянной скоростью, определяемой токовой нагрузкой и потенциалом катода, при этом движение катода может управляться в автоматическом режиме без использования сложного программного обеспечения.

Использование сложных или дополнительных конструкционных элементов в электролизере при осуществлении способа, также не требуется.

Технический результат, достигаемый заявленным способом, заключается в обеспечении совместного электровыделения урана, плутония и минор актиноидов на твердом катоде без использования дополнительных сложных операций и конструкционных элементов аппарата для его осуществления.

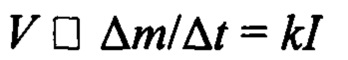

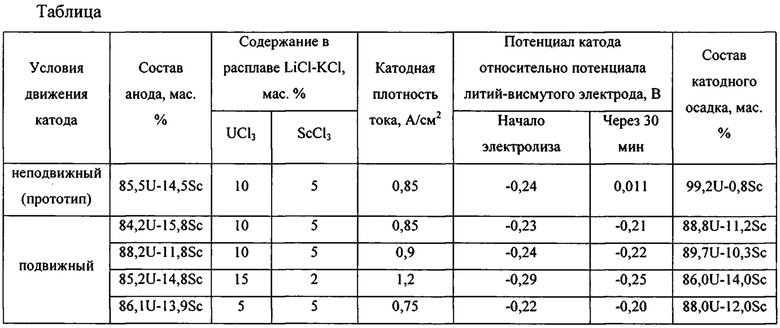

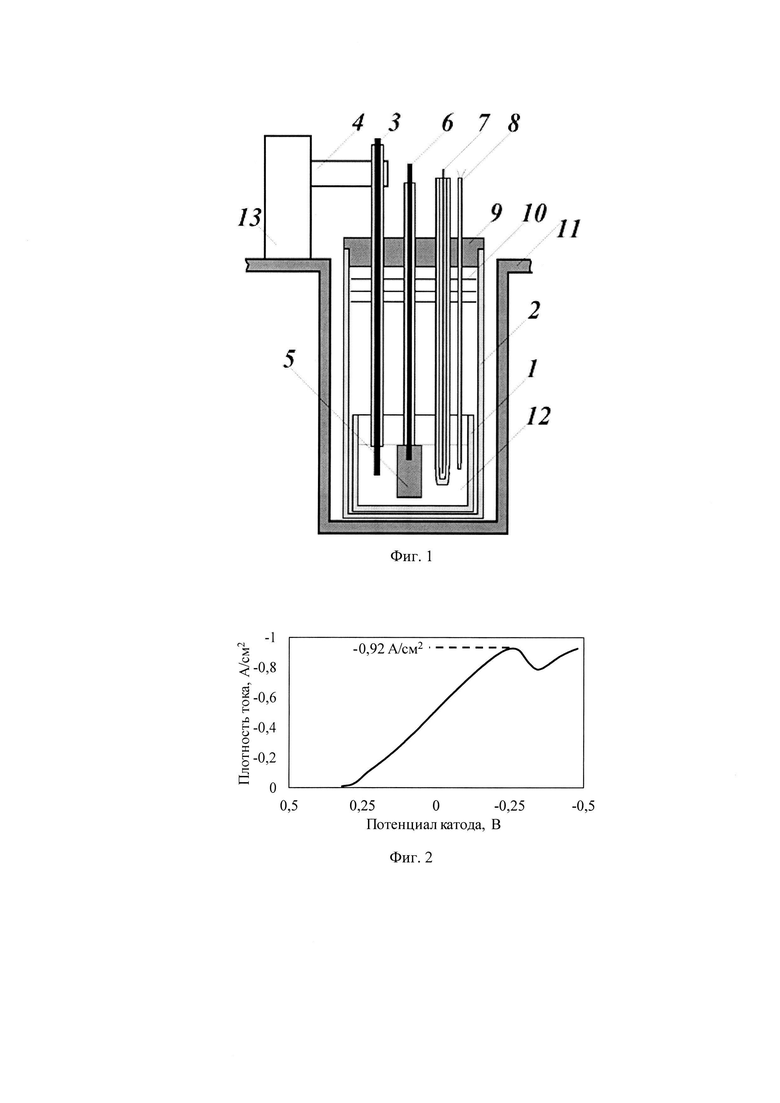

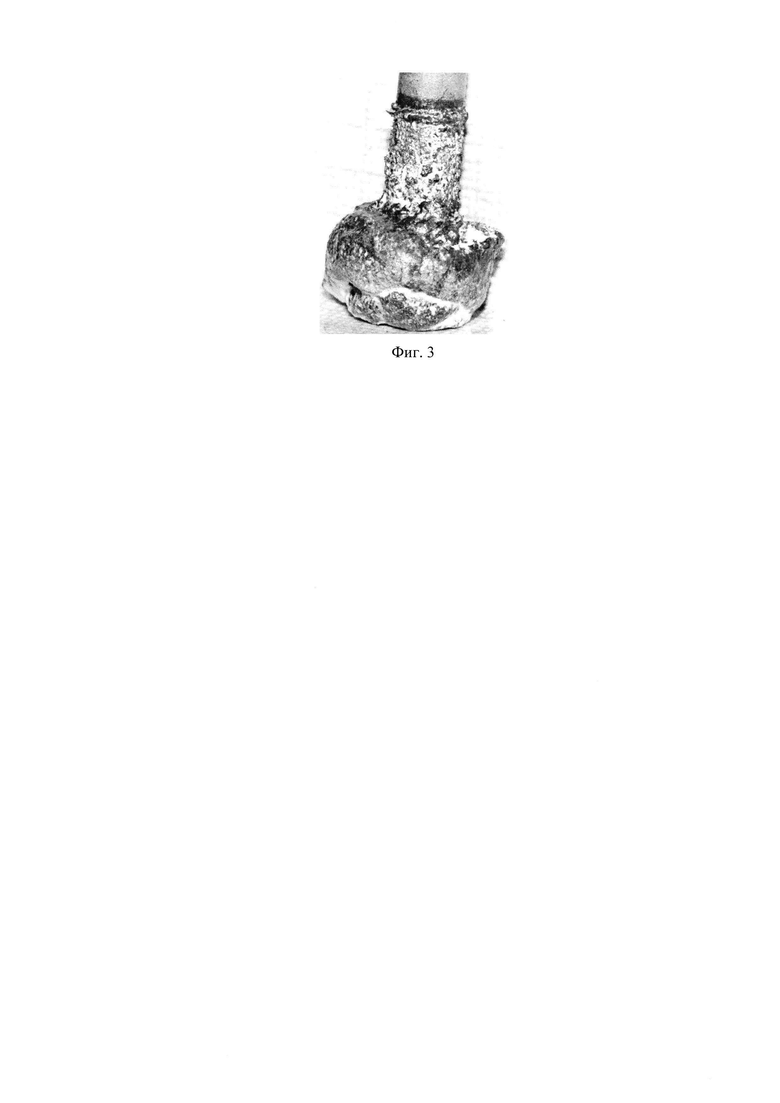

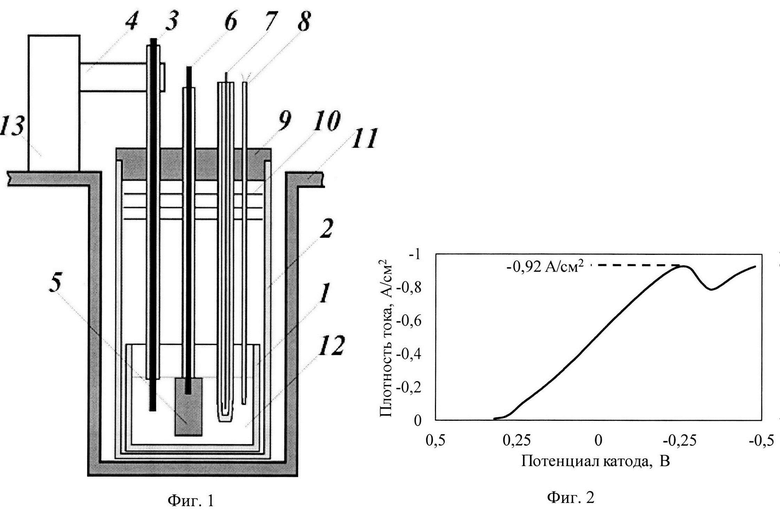

Изобретение иллюстрируется следующими рисунками и таблицей. На фиг. 1 - приведена фотография/схема аппарата электролитического рафинирования металлического ядерного топлива; на фиг. 2 - квазистационарная поляризационная зависимость, полученная при 500°С в расплаве LiCl-KCl с добавкой (мас. %) 10UCl3; на фиг. 3 - вид катодного осадка, полученного в условиях подъема катода с постоянной скоростью; в таблице 1 - содержание U и Sc в катодном осадке при электролитическом рафинировании сплава U-Sc в зависимости от условий процесса.

Экспериментальную апробацию способа электролитического рафинирования металлического ядерного топлива проводили с использованием модельного металлического топлива на основе урана. Все эксперименты и вспомогательные операции осуществляли в сухом герметичном боксе с атмосферой аргона.

В первой серии экспериментов в качестве анодного материала использовали сплавы урана с благородными металлами, которые в реальном отработавшем топливе являются продуктами деления.

Эксперименты проводили в расплавленном электролите эвтектического состава (мас. %) 44,3LiCl-55,7KСl при температуре 500°С, который предварительно готовили сплавлением соответствующих компонентов после их зонной перекристаллизации. Хлорид урана задавали путем взаимодействия газообразного хлора с металлическим ураном в исследуемом расплаве. После хлорирования отбирали пробу полученного расплава для анализа его начального элементного состава атомно-эмиссионным методом. Приготовленный расплав массой 150-200 г загружали в стеклоуглеродный тигель 1, который размещали в кварцевой реторте 2 аппарата, схема которого приведена на фиг. 1. В качестве катода 3 использовали цилиндрические стальные стержни (Ст3) диаметром 6 мм. На одном конце стержня высверливали сквозное отверстие для крепления 4 к механизму (радиального и вертикального) движения электрода. Анодом 5 служил сплав (мас. %) 85,66U-10,25Pd-2,50Ru-1,58Rh, размещенный на молибденовом токоподводе 6. Потенциал катода в ходе электролитического рафинирования регистрировали относительно потенциала литий-висмутого электрода 7, предварительного измеренного относительно потенциала лития. Для измерения температуры расплава применяли термопару S-типа 8 и термопарный модуль USB-TC01 (National Instruments, США).

Кварцевую реторту 2 закрывали фторопластовой пробкой 9, снабженной штуцерами для ввода электродов 3, 5, 7, а также термопары 8. Для защиты пробки от излучения использовали никелевые экраны 10.

Кварцевую реторту 2 размещали в стальном корпусе аппарата 11 электролитического рафинирования и нагревали до рабочей температуры (500°С) при помощи внешней нихромовой печи электросопротивления. После плавления электролита в стеклоуглеродый тигель 1 с расплавом 12 погружали электроды и термопару 8 и в течение часа термостатировали систему. При достижении стабильного значения температуры на электроды подавали электрический ток с использованием PGSTAT AutoLab 320N и ПО NOVA 1.11 (Metrohm, Нидерланды).

В ходе электролитического рафинирования регистрировали потенциал катода под током. По окончании эксперимента электроды и термопару извлекали из расплава и отбирали пробу расплава. После охлаждения катодный осадок отделяли от железного стержня и очищали от электролита путем вакуумной дистилляции при поэтапном нагревании образца до 900°С в кварцевой реторте. Элементный состав проб расплава и катодного осадка определяли с помощью атомно-эмиссионного анализа с индуктивно связанной плазмой.

Для электролитического рафинирования использовали аппарат с подвижным катодом 3, перемещение которого относительно зеркала электролита осуществлялось при помощи электромеханического привода 13, скорость движения которого может автоматически и вручную задаваться и регулироваться в зависимости от токовой нагрузки и потенциала катода. Скорость перемещения катода задается в соответствии со скоростью увеличения массы осадка, рассчитанной по закону Фарадея и определяемой токовой нагрузкой:

где V - скорость движения катода, м/с;

Δm/Δt - скорость увеличения массы осадка, г/с;

I - токовая нагрузка, А;

k - эмпирический коэффициент, зависящий от параметров электролиза, соотношения концентрации актинидов в расплаве и катодном осадке, г/Кл.

При этом в качестве дополнительного контролируемого и регулируемого параметры выступает потенциал катода, изменение которого в пределах 0,05 В регулируется авторегулировкой скорости движения катода.

Электролитическое рафинирование в первой серии экспериментов осуществляли в двух режимах: со стационарным положением катода (прототип) и с подъемом/опусканием катода в соответствии с заявленным способом. В эксперименте с неподвижным катодом случае наблюдали смещение потенциала катода под током, свидетельствующее об уменьшении катодной плотности тока. В эксперименте с подъемом катода из расплава и опусканием его в расплав, потенциал катода под током варьировался в пределах от -0,25 до -0,20 В относительно потенциала литий-висмутого электрода.

Во второй серии экспериментов в качестве анодного материала использовали сплавы урана со скандием, который по своим электрохимическим характеристикам выступает имитатором плутония.

Методики приготовления расплавленного электролита и проведения испытаний по электролитическому рафинированию урана со скандием аналогичны первой серии. Непосредственно перед электролитическим рафинированием получали квазистационарную поляризационную зависимость на стальном катоде, характеризующую потенциалы и токи электровыделения урана из расплава LiCl-KCl добавкой 10 мас. % UCl3.

Из поляризационной зависимости, приведенной на фиг. 2, видно что предельная плотность тока выделения урана составляет около 0,92 А/см2. Следует ожидать, что добавление ScCl3 в расплав приведет к повышению предельной катодной плотности тока, и электролитическое рафинирование при значении катодной плотности 0,92 А/см2 и выше будет сопровождаться совместным электровыделением урана и скандия. На основании полученной поляризационной зависимости были подобраны значения катодной плотности тока для экспериментальной апробации заявленного способа электролитического рафинирования модельного ядерного топлива (U-Sc). Из таблицы, где приведены параметры и результаты испытаний видно, что в результате электролитического рафинирования сплава U-Sc в расплаве LiCl-KCl с добавками (мас. %) 15UCl3 и 5ScCl3 на неподвижном катоде происходило преимущественное электровыделение урана, а потенциал катода сместился в положительную область.

При электролитическом рафинировании сплава U-Sc в расплаве LiCl-KCl с добавками UCl3 и ScCl3 при условии постоянного извлечения катода из расплава в соответствии с заявленным способом, в катодный продукт переходила большая часть скандия, имеющаяся в исходном расплаве и аноде. Потенциал катода при этом был стабильным в пределах 0,05 В.

Из полученных результатов следует, что заявленный способ электролитического рафинирования металлического ядерного топлива позволяет в одну операцию отделять все актиниды (уран, плутоний и минор актиноиды) от продуктов деления.

Заявленный способ преимущественно предназначен для электролитического рафинирования отработавшего ядерного топлива, при этом равноценно может быть использован для других видов отработавшего топлива, прошедших операции волоксидации и восстановления до металлов.

Источники:

1. Journal of Nuclear Science and Technology. - 2018. - Vol.55. - P. 1291-1298.

2. Journal of Nuclear Materials. - 1997. - Vol.247. - P. 227-231.

3. Journal of Nuclear Science and Technology. - 1997. - Vol.34. - P. 384-393.

4. Nuclear Technology. - 1995. - Vol.110. - P. 357-368.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения актинидов из анодного остатка операции электролитического рафинирования отработавшего ядерного топлива | 2021 |

|

RU2783506C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИТРИДНОГО ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА В СОЛЕВЫХ РАСПЛАВАХ | 2015 |

|

RU2603844C1 |

| Способ контролируемого извлечения актинидов из металлических продуктов отработавшего ядерного топлива в хлоридном расплаве | 2021 |

|

RU2772970C1 |

| Способ переработки нитридного отработавшего ядерного топлива в солевых расплавах | 2017 |

|

RU2732740C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО УРАНА | 2012 |

|

RU2497979C1 |

| Способ переработки тепловыделяющих элементов | 2018 |

|

RU2707562C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРУЖЕЙНОГО ПЛУТОНИЯ | 1998 |

|

RU2138448C1 |

| Способ переработки нитридного ядерного топлива | 2019 |

|

RU2724117C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛУТОНИЯ | 2000 |

|

RU2171306C1 |

| Электролитический способ получения кремния из расплавленных солей | 2021 |

|

RU2775862C1 |

Изобретение относится к способу электролитического рафинирования металлического ядерного топлива. Способ включает селективное анодное растворение компонентов ядерного топлива в контейнере с расплавленным электролитом LiCl-KCl, содержащем хлориды актиноидов, при температуре не ниже 500°С, селективное катодное электровыделение актиноидов на твердом стальном катоде, при этом в качестве исходного анодного материала используют металлическое ядерное топливо, при этом электролитическое рафинирование осуществляют при катодной плотности тока не ниже 90% от предельного значения тока выделения урана, значение катодной плотности тока поддерживают путем перемещения стального катода относительно поверхности электролита с постоянной скоростью, определяемой токовой нагрузкой и потенциалом катода. Обеспечивается совместное электровыделение урана, плутония и минор актиноидов на твердом катоде без использования дополнительных сложных операций и конструкционных элементов аппарата для его осуществления. 2 з.п. ф-лы, 3 ил., 1 табл.

1. Способ электролитического рафинирования металлического ядерного топлива, включающий селективное анодное растворение компонентов ядерного топлива в контейнере с расплавленным электролитом LiCl-KCl, содержащем хлориды актиноидов, при температуре не ниже 500°С, селективное катодное электровыделение актиноидов на твердом стальном катоде, при этом в качестве исходного анодного материала используют металлическое ядерное топливо, отличающийся тем, что процесс электролитического рафинирования осуществляют при катодной плотности тока не ниже 90% от предельного значения тока выделения урана, значение катодной плотности тока поддерживают путем перемещения стального катода относительно поверхности электролита с постоянной скоростью, определяемой токовой нагрузкой и потенциалом катода.

2. Способ по п. 1, отличающийся тем, что значение катодной плотности тока поддерживают путем перемещения стального катода относительно поверхности электролита с постоянной дистанционно регулируемой скоростью.

3. Способ по п. 1, отличающийся тем, что селективное катодное электровыделение актинидов ведут на твердом стальном катоде, размещенном на подвижной оснастке с возможностью его подъема из контейнера с электролитом и опускания в него.

| NUCLEAR TECHNOLOGY, 1995, Vol 110, p.357-368 | |||

| Способ переработки нитридного ОЯТ в солевых расплавах с удалением остаточного количества хлорирующего агента | 2020 |

|

RU2758450C1 |

| Способ переработки тепловыделяющих элементов | 2018 |

|

RU2707562C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАВШЕГО ТОПЛИВА ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНОГО РЕАКТОРА | 2019 |

|

RU2711214C1 |

| JP 4089944 B2, 28.05.2008 | |||

| JP 3199937 B2, 20.08.2001 | |||

| JP 3486044 B2, 13.01.2004 | |||

| СПОСОБ РЕГЕНЕРАЦИИ МАТЕРИАЛА ЯДЕРНОГО ТОПЛИВА | 2013 |

|

RU2537969C1 |

| Способ переработки оксидного ядерного топлива | 2018 |

|

RU2700934C1 |

Авторы

Даты

2022-07-28—Публикация

2021-11-29—Подача