Изобретение относится к области космического ракетостроения и касается конструкции ракетных двигателей, работающих на твердом топливе.

Как известно, все химические ракетные двигатели используют топливо, состоящее по крайней мере из двух компонент - горючего и окислителя, которые используются в конденсированной фазе, т.е. в виде жидкости или в твердом состоянии. При этом горючее и окислитель, используемые в жидком состоянии не могут быть смешаны между собой и подаются в камеру сгорания отдельными насосами из отдельных баков. Если же горючее и окислитель находятся в твердом состоянии, то они могут быть смешены между собой, и помещены в камеру сгорания в виде готовой горючей смеси, называесой топливным зарядом. (См. В.С. Егорычев, В.С. Кондрусев, «Топлива химических ракетных двигателей». Самара, 2007 г. Гл. 3, стр. 45-54).При этом топливо может представлять собой в частности механическую смесь порошкообразных окисдителя и горючего (такую смесь раньше называли порохом). Или же это может быть единое химическое соединение,в частности порошкообразное. Существенной здесь является однокомпонентность в практическом (а не в химическом) смысле. Это упрощает конструкцию ракетного двигателя.

В качестве прототипа возьмем РДТТ по патенту RU 2076937 С1, 1997, 8 с, формула изобретения, где описана рабочая камера, содержащая сопло, камеру сгорания, заряд твердого топлива и теплозащитное покрытие. Недостаком РДТТ известной схемы является повышенная масса конструкции рабочей камеры, обусловленная необходимостью увеличивать объем камеры сгорания для размещения в ней запаса топлива. Кроме того, ресурс работы двигателя ограничен запасом теплозащиты, размещаемой на стенках камеры сгорания и сопла.

Целью предлагаемого изобретения является уменьшение массы конструкции двигателя, а также уыеличение рабочего ресурса.

Предлагается рабочая камера ракетного двигателя сыпучего топлива (РДСТ), содержащая камеру сгорания, сопло, заряд твердого топлива и теплозащитное покрытие. Цель изобретения достигается тем, что рабочая камера содержит бункер сыпучего тврдого топлива, днище бункера выполнено в виде поршня, расположенного в обечайке бункера с возможностью осевого перемещения. При этом на днище посредством подшипника закреплена рабочая камера двигателя, сообщающаяся с бункером посредством шлюзового механизма питания. Причем камера содержит щелевые каналы, через которые пропущены теплозащитные ленты, идущие вдоль стенок камеры через критическое сечение сопла с взаимным спиралеобразным перекрытием к механизму лентопротяжки, расположенному на срезе сопла. Часть оболочки рабочей камеры, составляющая сопло и камеру сгорания, имеет форму двух конусов, плавно сопряженных между собой по узкой части. Причем щелевые каналы для ввода теплозащитных лент образуются зазором между верхней конической частью указанной оболочки и отбортовкой днища рабочей камеры, выполненной в виде конического кольца, которое соединяется с выше указанной конической частью посредством силовых перемычек, рабочее сечение каждой из которых распределено вдоль образующей конуса.

При таком выполнении рабочей камеры двигателя устраняется необходимость размещения всего запаса топлива в камере сгорания. Кроме того теплозащита камеры непрерывно обменивается. Этим обеспечивается уменьшение массы конструкции рабочей камеры, а также снятие ограничений на время работы двигателя, т.к. топливо может непрерывно пополняться из бункера, а масса теплозащиты непрерывно возобновляется. Причем теплозащитная лента, до попадания в рабочую камеру, выполняет функцию обечайки бункера, непрерывно отбрасываемой по мере расходования топлива.

Изобретение поясняется нижеследующим детальным описанием примера конструктивного выполнения предлагаемой рабочей камеры РДСТ и четырьмя фигурами. Учитывая, что рассматриваемая конструкция рабочей камеры тесно связана с конструкций ракетного двигателя сыпучего топлива, для полноты изложения ниже описаны также и некоторые детали РДСТ в целом.

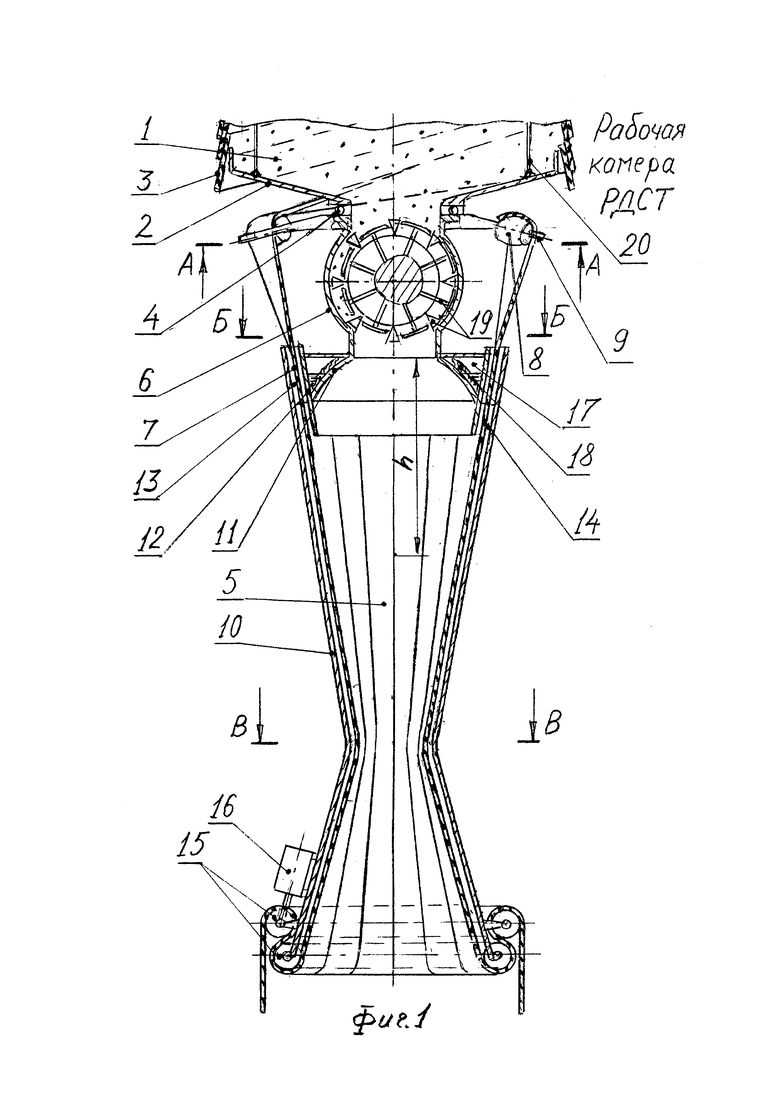

На фиг. 1 изображен общий вид предлагаемой рабочей камеры в составе РДСТ (в разрезе).

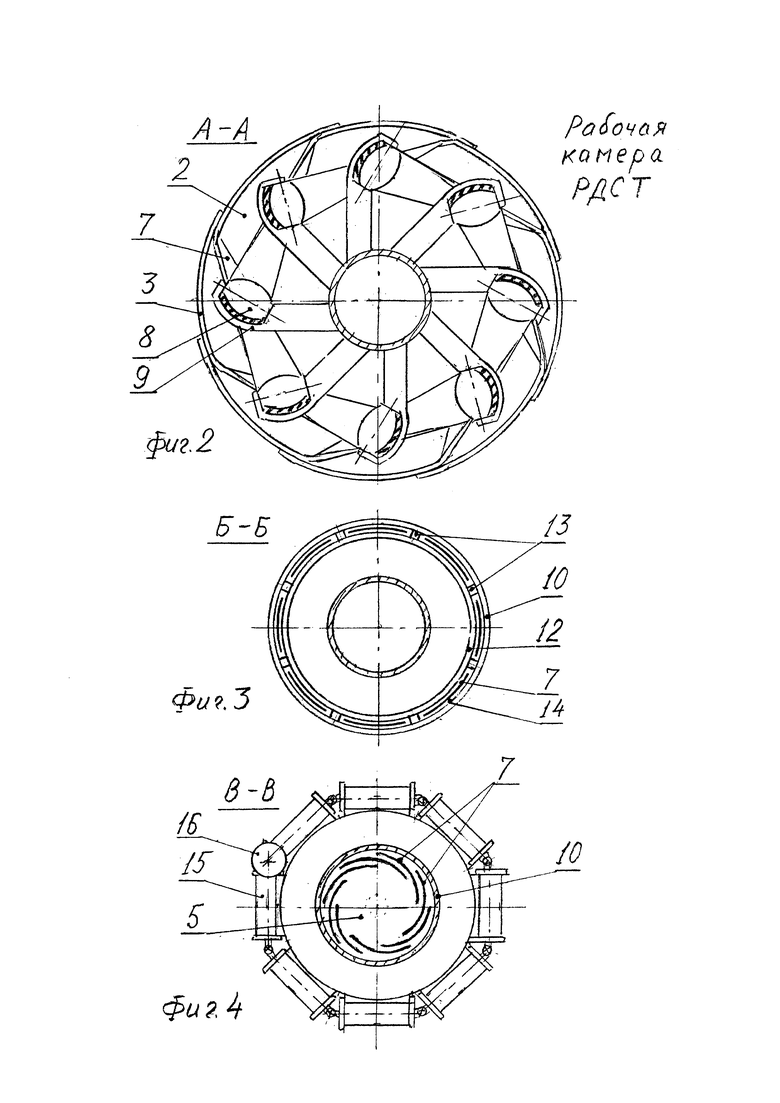

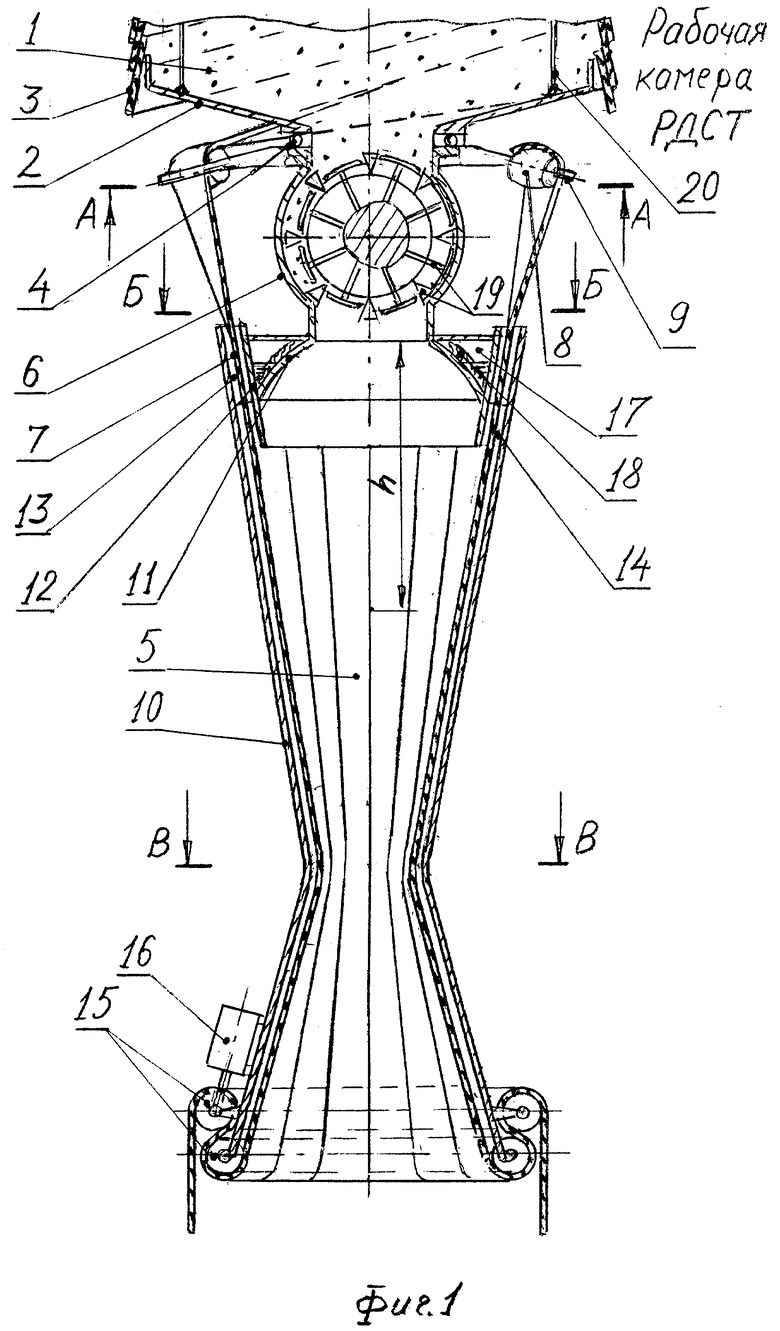

На фигурах 2, 3 и 4 даны разрезы плоскостями, обозначенными на фиг. 1.

Ракетный двигатель сыпучего топлива, в составе которого содержится предлагаемая в данной заявке конструкция рабочей камеры, содержит бункер 1 сыпучего твердого топлива. Днище 2 бункера выполнено в виде поршня, расположенного в обечайке 3 бункера с возможностью осевого перемещения. На днище 2 посредством подшипника 4 закреплена рабочая камера 5 двигателя, сообщающаяся с бункером 1 посредством шлюзового механизма питания 6. Обечайка топливного бункера 1 образована несколькими лентами 7, располагающимися по многозаходной винтовой линии с расстоянием по вертикали, составляющим соответствующую часть от ширины ленты. Т.е., как и у многозаходной резьбы, шаг намотки каждой отдельной ленты в несколько раз больше шага расположения соседних лент. При этом, намотка получается многослойной, а слои располагаются с конусообразным скосом. Чтобы при этом обечайке можно было при намотке придать цилиндрическую форму при плотном взаимном контакте соседних витков, лента 7, при распрямлении ее в плоскость, должна иметь саблеобразную форму. Такая лента, при распрямлении ее будет иметь волнообразное коробление по одному из краев. При этом сила натяжения ленты будет сосредоточена на краю ленты, расположенном с внутренней стороны изгиба. Чтобы это коробление не проявилось при нахождении ленты внутри рабочей камеры двигателя, лента 7 должна иметь упругую растяжимость под действием сил протяжки, превышающую отношение радиуса цилиндра внешней поверхности обечайки бункера к радиусу внутренней поверхности. При этом условии саблеобразность будет исправляться за счет сил натяжения ленты при ее перемотке.

Выступающая ниже днища 2 часть обмотки отходит от цилиндрической поверхности обечайки бункера к направляющим роликам 8 (см. фиг. 1 и фиг. 2). Для обеспечения устойчивости движения лент направляющие ролики 8 в данном варианте конструкции имеют бочкообразную форму. Кроме того, они снабжены скобами 9, предотвращающими спадание лент при их провисании.

Предлагаемая рабочая камера 5 двигателя образована оболочкой 10, которую условно можно назвать биконической. Она состоит из двух конусов, плавно сопряженных по узкой части поверхностью, образованной вращением линии, имеющей постоянный знак кривизны. Другими словами - горловина сопла, образующая зону критического сечения сопла, плавно - без перегибов переходит в конусы. Верхний конус образует т.о. докритическую часть сопла, плавно переходящую в камеру сгорания, занимающую часть «h» (см. фиг. 1), в пределах которой скорость потока достаточна мала, чтобы сгорание дисперсных частиц завершилось. Этому способствует удлиненная форма конуса. Нижний конус образует закритическую часть сопла. Полусферическое днище 11 рабочей камеры имеет коническую отбортовку 12. Она расположена с зазором относительно биконической оболочки 10 и связана с оболочкой 10 силовыми перемычками 13, которые разделяют кольцевой зазор на отдельные сегменты, образующие каналы 14 ввода лент 7 в рабочую камеру. Рабочее сечение перемычек 13, необходимое для передачи больших сил от днища 11 к оболочке 10 образуется за счет распределения сечения вдоль образующей конуса. Это позволяет максимально сблизить соседние ленты 7 между собой.

Каждая из лент 7 в рассматриваемом конструктивном варианте имеет прямоугольное сечение и проходит через канал 14 с небольшим зазором, обеспечивающим свободное перемещение лент. При этом лента слегка изгибается в соответствии с радиусом изгиба конических поверхностей, образующих канал 14.

По мере продвижения в рабочую камеру ленты 7 сближаются между собой из-за сужения конуса, устраняя т.о. зазор, образуемый силовыми перемычками 13. Далее ленты образуют спиралеобразные взаимные перекрытия - нахлесты (см. фиг. 4). Таким образом, в зоне критического сечения рабочей камеры образуется многослойное покрытие. Необходимо обеспечить достаточное плотное прилегание лент 7 к стенкам оболочки 10 камеры, т.к. неплотности могут спровоцировать возбуждение гидродинамических колебаний ленты (флаттер).

После прохождения горловины рабочей камеры, ленты 7 переходят в коническую расширяющуюся часть сопла и огибают ролики 15 лентопротяжного механизма, установленные по окружности на срезе сопла. В рассматриваемом варианте ролики 15 снабжены приводом вращения в виде электродвигателя 16 и муфтами кольцевой связи по вращению.

Над верхней поверхностью полусферического днища 11 может быть устроена рубашка охлаждении, которую точнее назвать теплоотводящим устройством. Это устройство может быть выполнено в виде камер, заполненных жидкостью, имеющей высокую теплопроводность и высокий коэффициент объемного расширения, что необходимо для осуществления теплопередачи путем естественной конвекции в поле гравитационных сил, создаваемых тягой двигателя. В другом варианте выполнения, изображенном на фиг. 1, теплоотводящее устройство может быть выполнено в виде тепловой трубки, содержащей вакуумированную камеру 17 с небольшим количеством парообразующей жидкости и капиллярным насосом 18, представляющим собой пористое или волокнистое покрытие и осуществляющим подъем жидкости к вершине полусферического днища 11.

Работает ракетный двигатель с предлагаемой рабочей камерой следующим образом. Шлюзовый механизм питания 6 подает сыпучее топливо из бункера 1 в рабочую камеру 5 против перепада давлений. Горение сосредоточено в верхней части «h» рабочей камеры, имеющей большое поперечное сечение и, следовательно, небольшую скорость потока газов, генерируемых в процессе сгорания гранул сыпучего топлива. Давление в КС и тяга двигателя управляются за счет изменения скорости вращения ротора 19 шлюзового механизма 6, приводимого управляемым электроприводом (не показан). Требуемая мощность привода ротора 19 шлюзового механизма значительно меньше мощности турбонасосных агрегатов в ЖРД, т.к. суммарная сила давления газов на ротор 19 проходит через ось его вращения (в отличие от силы, действующей на ротор насосного агрегата ЖРД). Это обусловлено принципиальным отличием работы шлюзовых механизмов от работы насосов. Днище 2 топливного бункера 1 вдавливается силой тяги двигателя вверх в обечайку 3, не допуская образования в бункере 1 больших пустот. При этом днище 2 ориентируется тросами 20, выполняющими функцию системы управления вектором тяги двигателя по углам тангажа и рыскания. Кроме того, тросы 20 армируют бункер 1 сыпучего топлива, придавая ему свойства твердого тела и не допуская работы обечайки бункера на растяжение при маневрировании ракеты.

По мере расходования топлива из бункера обмотка обечайки 3 бункера опускается ниже днища 2, в результате чего ленты 7 под поршнем могут провиснуть, что приведет к расширению нижних витков обечайки бункера 1 и разрушению бункера. Однако ролики 15 лентопротяжного механизма, за счет электропривода 16 поддерживают некоторое натяжение лент 7, необходимое для удержания обмотки обечайки 3, воспринимающей распирающие ее гидростатические силы давления от массива сыпучего топлива в бункере 1. Удерживание этих сил облегчается за счет действия механизма трибоусиления, имеющего место в так называемых витковых муфтах, используемых, например, в судовых лебедках для управления причаливанием судов. При этом коэффициент усиления равен числу «е» в степени kn, где k - коэффициент трения витков ленты о барабан (в данном случае о днище бункера или между собой, а «n» - угол намотки, на котором рассматривается процесс трибоусиления, выраженный в радианах. При этом, в случае многозаходной обмотки с взаимным перекрытием витков, эффективность трибоусиления многократно усиливается и должна рассчитываться по более сложной формуле. Однако также имеется возможность многократного увеличения коэффициента взаимного трения витков за счет микро профилирования поверхности лент, вплоть до придания ей свойств «липучки». Это полностью снимает проблему опасности разрушения бункера из-за взаимного проскальзывания витков. При этом требуется лишь исключить провисание витков в зоне их схода с поверхности поршня, т.е. требуется лишь самое минимальное натяжение ленты. А поскольку натяжение ленты в указанной зоне ограничено величиной силы трения подшипника 4, то это позволяет снизить коэффициент трения подшипника 4, сделав его подшипником качения.

Натяжение обечайки от гидростатического давления сыпучего топлива равно силе гидростатического давления, действующей на радиус обечайки. При радиусе обечайки 0,5 м, высоте бункера 10 м, насыпной плотности топлива 1000 кг/м куб. и перегрузке, равной единице, получим силу натяжения обечайки 5000 кГ/пог.м высоты бункера или 50кГ на погонный см. ширины ленты. Это соответствует имеющимся на практике величинам растягивающих натяжений оболочек жидкотопливных баков аналогичных по размерам ракет. Но в данном случае мы имеем дело с баком, выполненным из гибкого материала. Причем его стенка воспринимает только окружные напряжения, т.к. вертикальные нагрузки воспринимаются только днищем, которое не связано с обечайкой по вертикали. Отсутствует также требование герметичности оболочки бункера. Требуемая прочность лент вполне может быть обеспечена армированием материала ленты к либо волокнами, не обязательно высокомодульными, которые выдерживают температуру в несколько сот градусов, или стальной проволокой. Арматура преимущественно концентрируется в одной точке сечения ленты со смещением к стороне ленты опирающейся на силовую оболочку рабочей камеры двигателя. Это способствует сохранению гибкости ленты и защите арматуры от высокой температуры поверхностных слоев, обугливающихся при работе и достигающих температуры в 2000 К и более.

Уплотнение лент при скольжении внутри каналов ввода может быть обеспечено за счет присутствия в составе лент 7 легкоплавкой компоненты, например парафина, который плавится при работе двигателя и удерживаются в зазоре каналов ввода взаимодействием сил вязкости от движущейся ленты и сил давления в камере. При этом уплотняющая жидкость обеспечивает также хороший тепловой контакт ленты 7 для передачи тепла от конической отбортовки 12 к лентам 7, которое подводится к отбортовке 12 вышеуказанным теплоотводящим устройством.

Трение лент 7 при ее скольжении внутри рабочей камеры, которое может возникать в частности от перепада давлений газов на лентах 7, может быть снижено за счет выполнения лент 7 газопроницаемыми. Кроме того, трение лент может снижаться за счет выделения на ее поверхности при нагреве жидких или газообразных веществ, выполняющих функцию смазки.

Сходя с роликов лентопротяжного механизма, лента должна отрезаться. Однако недогоревший в рабочей камере остаток лент 7, сходя с роликов 15 лентопротяжного механизма неизбежно придет в соприкосновение с реактивной струей и будет дожигаться за счет сильного излучения реактивной струи или прямого контакта с ней. Здесь главным образом идет речь о догорании арматуры ленты, т.к. она должна догорать в последнюю очередь, чтобы обеспечить процесс протягивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАКЕТНАЯ ДВИГАТЕЛЬНАЯ УСТАНОВКА | 2019 |

|

RU2781319C2 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ НА СЫПУЧЕМ ТОПЛИВЕ | 2019 |

|

RU2781320C2 |

| МЕХАНИЗМ ПИТАНИЯ РАКЕТНОГО ДВИГАТЕЛЯ | 2019 |

|

RU2781728C2 |

| КИНЕТИЧЕСКАЯ РАКЕТНО-КОСМИЧЕСКАЯ СИСТЕМА ВООРУЖЕНИЯ | 2020 |

|

RU2752730C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ | 2019 |

|

RU2749235C2 |

| МЕХАНИЗМ ТЕПЛОЗАЩИТЫ КАМЕРЫ РАКЕТНОГО ДВИГАТЕЛЯ | 2019 |

|

RU2781321C2 |

| СПОСОБ НАВЕДЕНИЯ ПРОТИВОРАКЕТЫ НА СВЕРХЗВУКОВУЮ ЦЕЛЬ | 2022 |

|

RU2825905C2 |

| СИСТЕМА УПРАВЛЕНИЯ РАКЕТЫ С МНОГОСТУПЕНЧАТЫМ ТВЁРДОТОПЛИВНЫМ ДВИГАТЕЛЕМ | 2021 |

|

RU2804562C2 |

| ГИПЕРЗВУКОВОЙ РЕАКТИВНЫЙ СНАРЯД | 2020 |

|

RU2754475C1 |

| РЕАКТИВНЫЙ СНАРЯД-ПЕРЕХВАТЧИК | 2021 |

|

RU2814225C2 |

Изобретение относится к области космического ракетостроения, в частности к ракетным двигателям твердого дисперсного сыпучего топлива. Рабочая камера ракетного двигателя сыпучего топлива (РДСТ), содержащая камеру сгорания, сопло, заряд твердого топлива и теплозащитное покрытие, при этом рабочая камера содержит бункер сыпучего твердого топлива, днище бункера выполнено в виде поршня, расположенного в обечайке бункера с возможностью осевого перемещения, при этом на днище посредством подшипника закреплена рабочая камера двигателя, сообщающаяся с бункером посредством шлюзового механизма питания, и содержит щелевые каналы, через которые пропущены теплозащитные ленты, идущие вдоль стенок камеры через критическое сечение сопла с взаимным спиралеобразным перекрытием к механизму лентопротяжки, расположенному на срезе сопла, часть оболочки рабочей камеры, составляющая сопло и камеру сгорания, имеет форму двух конусов, плавно сопряженных между собой по узкой части, причем щелевые каналы для ввода теплозащитных лент образуются зазором между верхней конической частью указанной оболочки и отбортовкой днища рабочей камеры, выполненной в виде конического кольца, которое соединяется с вышеуказанной конической частью посредством силовых перемычек, рабочее сечение каждой из которых распределено вдоль образующей конуса. Изобретение обеспечивает уменьшение массы конструкции двигателя и увеличение рабочего ресурса. 4 ил.

Рабочая камера ракетного двигателя сыпучего топлива (РДСТ), содержащая камеру сгорания, сопло, заряд твердого топлива и теплозащитное покрытие, отличающаяся тем, что рабочая камера содержит бункер сыпучего твердого топлива, днище бункера выполнено в виде поршня, расположенного в обечайке бункера с возможностью осевого перемещения, при этом на днище посредством подшипника закреплена рабочая камера двигателя, сообщающаяся с бункером посредством шлюзового механизма питания, и содержит щелевые каналы, через которые пропущены теплозащитные ленты, идущие вдоль стенок камеры через критическое сечение сопла с взаимным спиралеобразным перекрытием к механизму лентопротяжки, расположенному на срезе сопла, часть оболочки рабочей камеры, составляющая сопло и камеру сгорания, имеет форму двух конусов, плавно сопряженных между собой по узкой части, причем щелевые каналы для ввода теплозащитных лент образуются зазором между верхней конической частью указанной оболочки и отбортовкой днища рабочей камеры, выполненной в виде конического кольца, которое соединяется с вышеуказанной конической частью посредством силовых перемычек, рабочее сечение каждой из которых распределено вдоль образующей конуса.

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1994 |

|

RU2076937C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1994 |

|

RU2088785C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1991 |

|

RU2028539C1 |

| US 3105350 A1, 01.10.1963. | |||

Авторы

Даты

2022-11-14—Публикация

2019-08-05—Подача