ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее раскрытие относится по существу к взрывчатым веществам. Более конкретно, настоящее раскрытие относится к внешним системам гомогенизации и связанным с ними способам.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0002] Варианты осуществления, раскрытые в настоящем документе, станут более понятны из представленного ниже описания и приложенных пунктов формулы изобретения в сочетании с приложенными рисунками. На рисунках показаны преимущественно обобщенные варианты осуществления, которые будут описаны с дополнительной спецификой и подробностями вместе с рисунками.

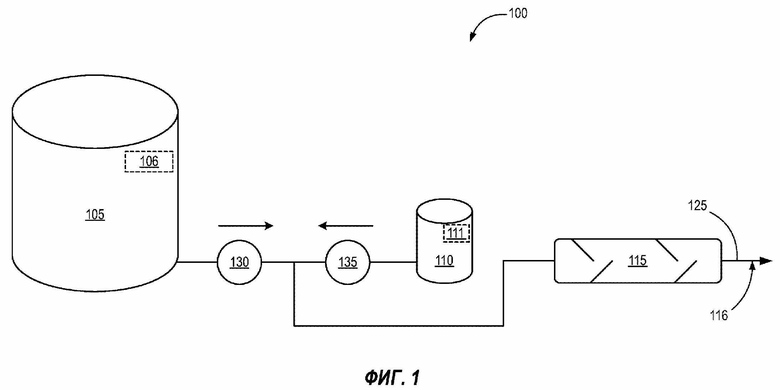

[0003] На ФИГ. 1 представлена технологическая схема варианта осуществления системы доставки взрывчатых веществ.

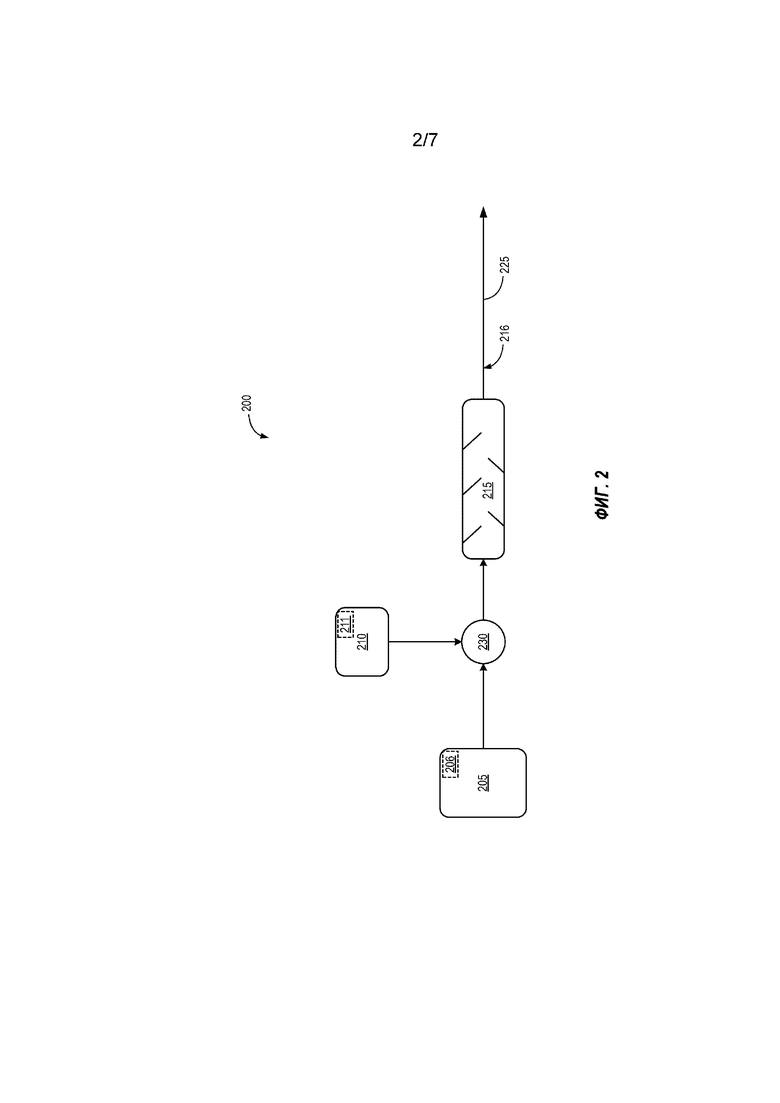

[0004] На ФИГ. 2 представлена технологическая схема другого варианта осуществления системы доставки взрывчатых веществ.

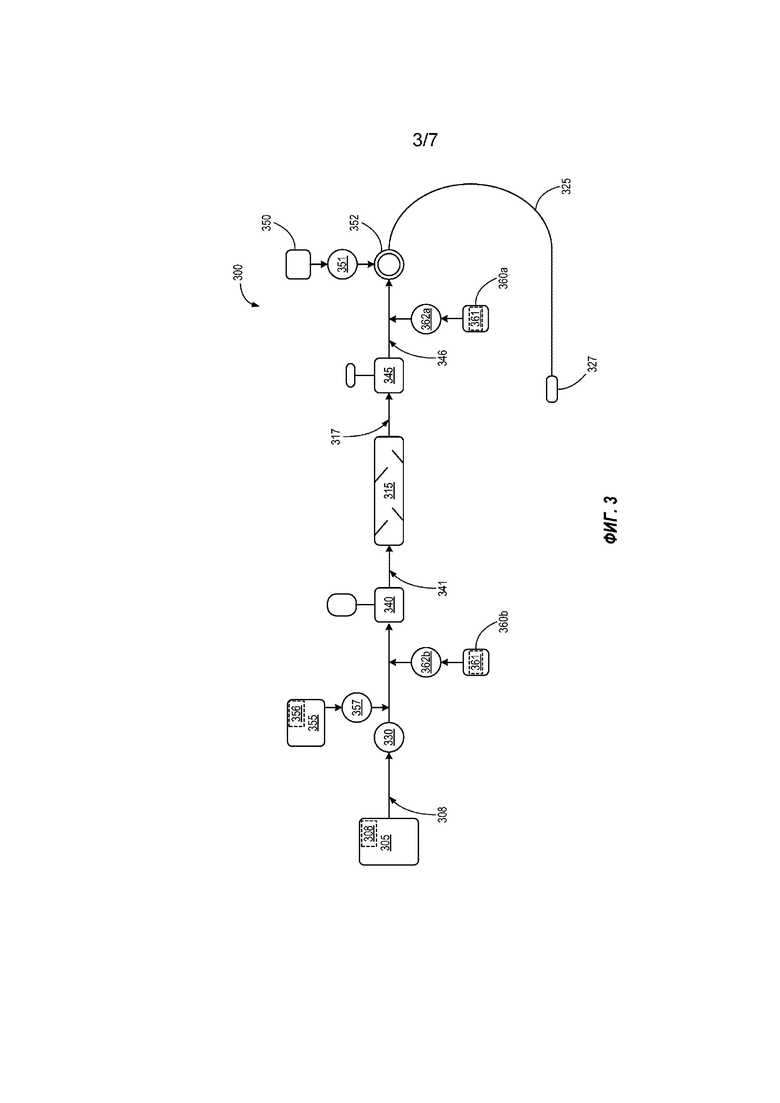

[0005] На ФИГ. 3 представлена технологическая схема еще одного варианта осуществления системы доставки взрывчатых веществ.

[0006] На ФИГ. 4 представлена технологическая схема еще одного варианта осуществления системы доставки взрывчатых веществ.

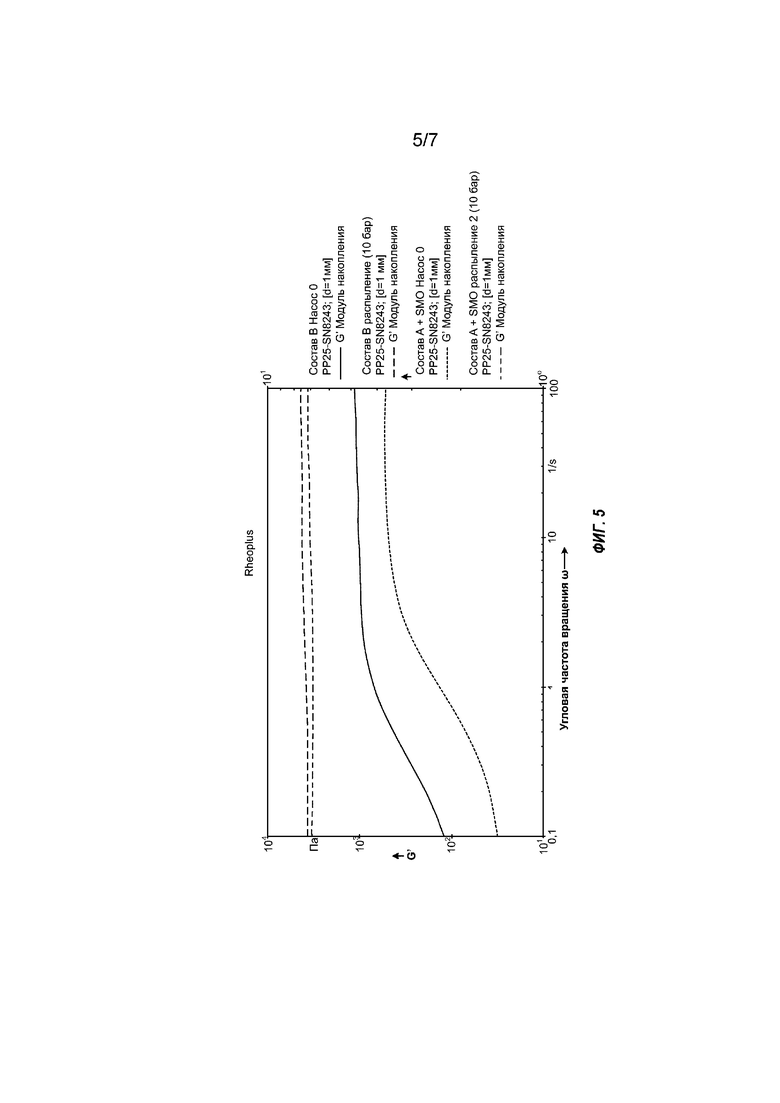

[0007] На ФИГ. 5 представлен график, на котором показан модуль накопления (G') распыляемых и не распыляемых образцов.

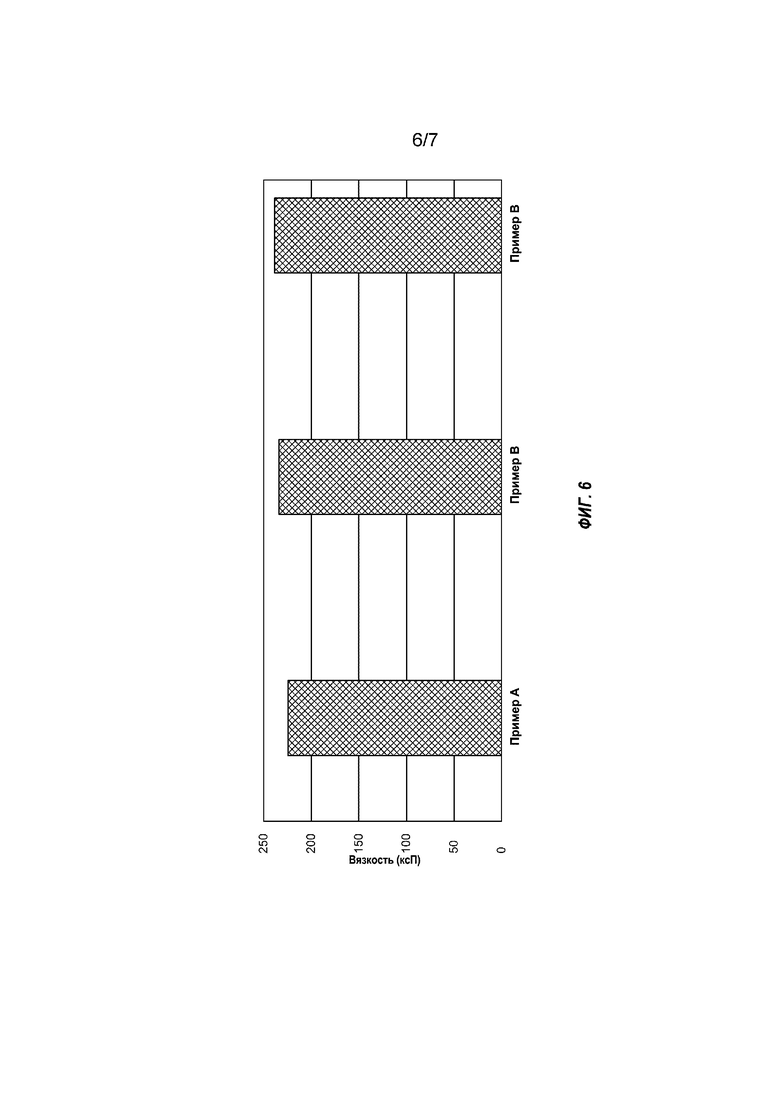

[0008] На ФИГ. 6 представлен график, на котором показана вязкость распыления множества образцов.

[0009] На ФИГ. 7 представлено изображение, полученное с помощью микроскопа, двух различных образцов до и после распыления.

ПОДРОБНОЕ ОПИСАНИЕ

[0010] Эмульсионные взрывчатые вещества широко применяются в горнодобывающей промышленности, при разработке карьеров и котлованов для разрушения горных пород и руд. По существу углубление, которое называют «шпуром», бурят в поверхности, например, в грунте. Затем в шпур можно нагнетать или подавать с помощью шнека эмульсионные взрывчатые вещества. Эмульсионные взрывчатые вещества обычно транспортируют на площадку в виде окислителей, а не в виде взрывчатых веществ. Как правило, эмульсию необходимо «активировать», чтобы эмульсия стала взрывчатой и успешно сдетонировала. Зачастую активацию выполняют путем введения в эмульсию небольших пустот. Эти пустоты действуют как «горячие точки» для распространения детонации. Эти пустоты можно ввести путем вдувания газа в эмульсию, таким образом формируя пузырьки газа, добавления микросфер или других пористых сред, и/или впрыскивания химических газообразующих добавок для взаимодействия в эмульсии и таким образом образующих газ.

[0011] Некоторые эмульсионные матрицы могут быть выполнены с возможностью подземного применения (также называемые в настоящем документе подземной эмульсионной матрицей), а некоторые эмульсионные матрицы могут быть выполнены с возможностью применения на поверхности (также называемые в настоящем документе поверхностной эмульсионной матрицей). Подземные эмульсионные матрицы могут содержать в топливной фазе гомогенизирующую добавку. Это повышает вязкость подземной эмульсионной матрицы и позволяет использовать ее в применении с восстающим шпуром.

[0012] Гомогенизирующая добавка может способствовать повышению вязкости подземной эмульсионной матрицы при приложении сдвигового усилия к подземной эмульсионной матрице. Сдвиговое усилие (например, сдвигающее действие) может уменьшать размер капель подземной эмульсионной матрицы и может повысить твердофазные характеристики подземной эмульсионной матрицы. Повышение твердофазных характеристик подземной эмульсионной матрицы может привести к тому, что подземная эмульсионная матрица будет удерживаться в шпуре и не стекать или не вытекать из шпура. Однако наличие гомогенизирующей добавки в подземной эмульсионной матрице может снизить срок хранения подземной эмульсионной матрицы. Например, если подземная эмульсионная матрица, содержащая гомогенизирующую добавку вступает в контакт с частицами (например, частицами нитрата аммония во взрывчатой смеси нитрата аммония и дизельного топлива (ANFO)) срок хранения подземной эмульсионной матрицы может быть дополнительно снижен.

[0013] Как правило, поверхностные эмульсионные матрицы могут иметь пониженную вязкость по сравнению с подземными эмульсионными матрицами. Например, поверхностные эмульсионные матрицы могут не содержать гомогенизирующей добавки, поскольку: поверхностные эмульсионные матрицы не обязательно должны удерживаться в восстающих шпурах; для поверхностных эмульсионных матриц обычно требуется приемлемый срок хранения; и/или эмульсионные матрицы, содержащие гомогенизирующую добавку, могут быть заблокированы в смесительно-зарядной машине (например, в грузовике), если эмульсионная матрица становится сдвинутой и гомогенизирующая добавка активирована (поскольку смесительно-зарядные машины, как правило, не выполнены с возможностью доставки эмульсионных матриц с высокой степенью сдвига).

[0014] Вследствие по меньшей мере в некоторой степени различий между подземными и поверхностными эмульсионными матрицами, как описано выше (например, наличие или отсутствие гомогенизирующей добавки соответственно), изготовителю взрывчатых веществ может потребоваться изготовление отдельных подземных и поверхностных эмульсионных матриц. Соответственно, может потребоваться множество резервуаров для хранения различных топливных фаз и/или множества резервуаров для хранения различных эмульсионных матриц. Кроме того, рынок подземных эмульсионных матриц обычно меньше, чем рынок поверхностных эмульсионных матриц. Соответственно, производители взрывчатых веществ и/или поставщики могут иметь только один или два подземных эмульсионных матричных продукта (которые, как правило, являются высокоэнергетическими), и, таким образом, может наблюдаться чрезмерное взрывание грунта. Кроме того, использование насыпных продуктов в подготовительных выработках может быть ограничено вследствие возможности действия взрыва вглубь массива.

[0015] В различных вариантах осуществления может быть желательной эмульсионная матрица, имеющая один или более из следующих признаков: структура для применения как в поверхностных, так и в подземных применениях; срок хранения, сравнимый с существующими поверхностными эмульсионными матрицами (т. е. срок хранения, сравнимый с эмульсионными матрицами, не содержащими или по существу не содержащими гомогенизирующую добавку); увеличение вязкости при приложении сдвигового усилия к эмульсионной матрице; и/или удерживаемость эмульсионной матрицы в восстающем шпуре без существенного уменьшения «времени сна» эмульсионной матрицы.

[0016] В настоящем документе раскрыты системы доставки взрывчатых веществ и связанные с ними способы. Следует понимать, что размещение и конфигурация компонентов вариантов осуществления, по существу описанных ниже и показанных на фигурах в настоящем документе, могут иметь широкое разнообразие разных конфигураций. Таким образом, представленное ниже более подробное описание различных вариантов осуществления, как описано ниже и представлено на фигурах, не предполагает ограничения объема раскрытия, а представляет лишь различные варианты осуществления. Несмотря на то что различные аспекты вариантов осуществления представлены на рисунках, причем, если это конкретно не указано, рисунки не обязательно выполнены в масштабе.

[0017] Фразы «функционально соединенный с», «соединенный с» и «связанный с» относятся к любой форме взаимодействия между двумя или более объектами, включая механическое, электрическое, магнитное, электромагнитное, тепловое взаимодействие и взаимодействие по текучей среде. Аналогичным образом, «соединенный по текучей среде» и «связанный по текучей среде» относятся к любой форме взаимодействия по текучей среде между двумя или более объектами. Два объекта могут взаимодействовать друг с другом, даже если они не находятся в непосредственном контакте друг с другом. Например, два объекта могут взаимодействовать друг с другом посредством промежуточного объекта.

[0018] Фраза «по существу не содержит гомогенизирующей добавки» в настоящем документе обозначает почти, и в том числе, лишенный гомогенизирующей добавки на 100%. Эмульсионная матрица, по существу не содержащая гомогенизирующей добавки, может содержать некоторое количество гомогенизирующей добавки, но недостаточное для достижения целевых значений вязкости. Например, гомогенизирующая добавка может присутствовать в количествах менее 0,05 массовой доли эмульсионной матрицы и может рассматриваться как «по существу не содержащая гомогенизирующей добавки». В некоторых вариантах осуществления может присутствовать эмульгатор, и эмульсионная матрица по-прежнему считается «по существу не содержащей гомогенизирующей добавки», например, когда эмульгатор отличается от гомогенизирующей добавки, при этом позже добавленная гомогенизирующая добавка не является эмульгатором. Термин «эмульгатор» относится к составу, который стабилизирует жидкую межфазную поверхность раздела между различными жидкостями в эмульсии.

[0019] В некоторых вариантах осуществления системы доставки взрывчатых веществ система может содержать первый резервуар, выполненный с возможностью хранения эмульсионной матрицы, и второй резервуар, выполненный с возможностью хранения гомогенизирующей добавки. Система также может содержать первый гомогенизатор, выполненный с возможностью гомогенизации эмульсионной матрицы и гомогенизирующей добавки с образованием первого гомогенизированного продукта, причем первый гомогенизатор может быть функционально соединен с первым резервуаром и вторым резервуаром. Дополнительно система может содержать подающий трубопровод, функционально соединенный с первым гомогенизатором, причем подающий трубопровод может быть выполнен с возможностью подачи гомогенизированного продукта в шпур.

[0020] В некоторых вариантах осуществления способа доставки взрывчатых веществ способ может включать подачу эмульсионной матрицы и смешивание гомогенизирующей добавки с эмульсионной матрицей с образованием смешанного продукта. Способ может также включать гомогенизацию смешанного продукта с образованием гомогенизированного продукта и активацию гомогенизированного продукта. Дополнительно способ может включать подачу активированного продукта в шпур.

[0021] На ФИГ. 1 показана технологическая схема одного варианта осуществления системы 100 доставки взрывчатых веществ. Система 100 доставки взрывчатых веществ, показанная на ФИГ. 1, содержит различные компоненты и материалы, как дополнительно описано ниже. Дополнительно любая комбинация индивидуальных компонентов может содержать узел или подузел для применения вместе с системой доставки взрывчатых веществ.

[0022] В некоторых вариантах осуществления система 100 доставки взрывчатых веществ содержит первый резервуар 105, выполненный с возможностью хранения эмульсионной матрицы 106, второй резервуар 110, выполненный с возможностью хранения гомогенизирующей добавки 111, и первый смеситель 115, выполненный с возможностью смешивания эмульсионной матрицы 106 и гомогенизирующей добавки 111 с образованием смешанного продукта 116. Первый смеситель 115 может быть функционально соединен с первым резервуаром 105 и вторым резервуаром 110. Кроме того, подающий трубопровод 125 может быть функционально соединен с первым смесителем 115, причем подающий трубопровод 125 выполнен с возможностью подачи смешанного продукта 116 к смесительно-зарядной машине. Первый резервуар 105 может быть выполнен с возможностью хранения наливом эмульсионной матрицы 106, такой как поверхностная эмульсионная матрица. Например, система 100 может быть использована для загрузки резервуара эмульсионной матрицы подземной смесительно-зарядной машины. Одним из преимуществ системы 100 является то, что в подземную смесительно-зарядную машину можно загрузить эмульсионную матрицу с детонационными свойствами, выбранными так, чтобы она соответствовала материалу, подлежащему взрыванию, но которая также содержит гомогенизирующую добавку. В итоге после доставки в восстающий шпур эмульсионная матрица может обладать достаточной вязкостью, чтобы ее можно было удерживать в шпуре, а характеристики детонации соответствуют материалу, подлежащему взрыванию и в достаточной степени не содержащему кристаллизации, для надлежащего детонирования.

[0023] В некоторых вариантах осуществления система 100 доставки взрывчатых веществ может дополнительно содержать первый насос 130. Первое входное отверстие первого насоса 130 может быть соединено по текучей среде с первым резервуаром 105, и первое выходное отверстие первого насоса 130 может быть соединено по текучей среде с первым смесителем 115. Система 100 доставки взрывчатых веществ может дополнительно содержать второй насос 135. Первое входное отверстие второго насоса 135 может быть соединено по текучей среде со вторым резервуаром 110, и первое выходное отверстие второго насоса 135 может быть соединено по текучей среде с первым смесителем 115. В некоторых вариантах осуществления система 100 доставки взрывчатых веществ может содержать один насос (например, мононасос).

[0024] В различных вариантах осуществления эмульсионная матрица 106 содержит непрерывную топливную фазу и прерывистую фазу окисляющего компонента. Можно использовать любую эмульсионную матрицу, известную в данной области. Фраза «гомогенизирующая добавка» относится к любой композиции, которая способствует повышению вязкости эмульсионной матрицы, когда эмульсионная матрица подвергается напряжению сдвига. Такие гомогенизирующие добавки могут способствовать образованию относительно небольших капель прерывистой фазы окисляющего компонента, когда эмульсионная матрица подвергается напряжению сдвига. В некоторых вариантах осуществления гомогенизирующая добавка 111 может быть выбрана из по меньшей мере одного из следующего: сорбитанмоноолеат (SMO), сорбитандиолеат, сорбитантриолеат, сорбитансесквиолеат, сорбитандиизостеарат, олеиновая кислота, триэтаноламин (TEA) олеиновой кислоты, олеиновая кислота/стеарат триэтаноламина (TEA), адипиновый диэтилэтаноламин (DEEA), адипиновый триэтаноламин (TEA), животные жиры, такие как топленый свиной жир, полибутиниловый янтарный ангидрид (PIBSA), производные полибутинилового янтарного ангидрида (PIBSA), дикарбоновые кислоты, димеризованные жирные кислоты, тримеризованные жирные кислоты и растительное масло. В некоторых вариантах осуществления гомогенизирующая добавка 111 может быть выбрана из по меньшей мере одного из следующего: SMO, сорбитандиолеат, сорбитантриолеат, сорбитансесквиолеат, сорбитандиизостеарат, олеиновая кислота, триэтаноламин (TEA) олеиновой кислоты, олеиновая кислота/стеарат триэтаноламина (TEA), адипиновый диэтилэтаноламин (DEEA) и адипиновый триэтаноламин (TEA). В некоторых вариантах осуществления гомогенизирующая добавка 111 содержит SMO.

[0025] В некоторых вариантах осуществления первый смеситель 115 может включать в себя статический смеситель. Примеры статического смесителя включают, помимо прочего, винтовой статический смеситель. Можно применять любой статический смеситель, известный в данной области и совместимый с процессом перемешивания эмульсионной матрицы 106 и гомогенизирующей добавки 111.

[0026] На ФИГ. 2 показана технологическая схема системы 200 доставки взрывчатых веществ, которая во многих отношениях может иметь сходство с описанной выше системой 100 доставки взрывчатых веществ. Соответственно, аналогичные элементы имеют одинаковые позиционные обозначения, причем первая цифра заменена на «2». Таким образом, нет необходимости повторять далее соответствующее описание, изложенное выше применительно к элементам, имеющим похожее обозначение. Кроме того, конкретные элементы системы 200 доставки взрывчатых веществ могут быть не показаны или не снабжены справочными обозначениями на рисунках или не описаны конкретно в представленном ниже описании. Однако такие элементы могут быть идентичными или по существу такими же, как элементы, показанные в других вариантах осуществления и/или описанные со ссылкой на такие варианты осуществления. Таким образом, соответствующие описания таких элементов в равной степени применимы к элементам системы 200 доставки взрывчатых веществ. Любую подходящую комбинацию элементов и их вариации, описанные в отношении системы 100 доставки взрывчатых веществ, можно использовать с системой 200 доставки взрывчатых веществ, и наоборот. Данная схема раскрытия в равной степени применима к дополнительным вариантам осуществления, показанным на последующих фигурах и описанным далее, причем начальные цифры могут быть дополнительно увеличены.

[0027] Как показано на ФИГ. 2, система 200 доставки взрывчатых веществ может содержать первый резервуар 205, выполненный с возможностью хранения эмульсионной матрицы 206, второй резервуар 210, выполненный с возможностью хранения гомогенизирующей добавки 211, и первый смеситель 215, выполненный с возможностью смешивания эмульсионной матрицы 206 и гомогенизирующей добавки 211 с образованием смешанного продукта 216.

[0028] Первый смеситель 215 может быть функционально соединен с первым резервуаром 205 и вторым резервуаром 210. Кроме того, подающий трубопровод 225 может быть функционально соединен с первым смесителем 215, причем подающий трубопровод 225 выполнен с возможностью подачи смешанного продукта 216 к смесительно-зарядной машине. Как в случае с системой 100, система 200 может быть использована для загрузки резервуара эмульсионной матрицы подземной смесительно-зарядной машины.

[0029] В некоторых вариантах осуществления система 200 доставки взрывчатых веществ может дополнительно содержать насос 230 (например, мононасос). Первое входное отверстие насоса 230 может быть соединено по текучей среде с первым резервуаром 205, второе входное отверстие насоса 230 может быть соединено по текучей среде со вторым резервуаром 210, и первое выходное отверстие второго насоса 230 может быть соединено по текучей среде с первым смесителем 215.

[0030] На ФИГ. 3 показана технологическая схема системы 300 доставки взрывчатых веществ. В некоторых вариантах осуществления система 300 доставки взрывчатых веществ содержит первый резервуар 305, выполненный с возможностью хранения первого смешанного продукта 308, причем первый смешанный продукт 308 содержит эмульсионную матрицу и гомогенизирующую добавку. В некоторых вариантах осуществления первый смешанный продукт 308 может быть образован одной из систем 100, 200 доставки взрывчатых веществ. Соответственно, первый смешанный продукт 308 может подаваться от одной из систем 100, 200 доставки взрывчатых веществ к первому резервуару 305.

[0031] Система 300 доставки взрывчатых веществ может также содержать первый гомогенизатор 340, выполненный с возможностью гомогенизации первого смешанного продукта 308 с образованием первого гомогенизированного продукта 341. Первый гомогенизатор 340 может быть функционально соединен с первым резервуаром 305. Как показано, подающий трубопровод 325 может быть функционально соединен с первым гомогенизатором 340, причем подающий трубопровод 325 может быть выполнен с возможностью подачи гомогенизированного продукта (например, первого гомогенизированного продукта 341) в шпур.

[0032] В настоящем документе термины «гомогенизировать» или «гомогенизация» относятся к уменьшению размера капель фазы окисляющего компонента в топливной фазе эмульсионной матрицы (например, такой как эмульсионная матрица в смешанном продукте 308). Гомогенизация эмульсионной матрицы увеличивает вязкость (или твердофазные характеристики) первого гомогенизированного продукта 341 по сравнению с эмульсионной матрицей. Аналогичным образом, гомогенизация первого гомогенизированного продукта 341 может дополнительно увеличивать вязкость второго гомогенизированного продукта 346 по сравнению с первым гомогенизированным продуктом 341.

[0033] В различных вариантах осуществления система 300 доставки взрывчатых веществ может содержать первый насос 330. Первое входное отверстие первого насоса 330 может быть соединено по текучей среде с первым резервуаром 305, и выходное отверстие первого насоса 330 может быть соединено по текучей среде с первым гомогенизатором 340. Иными словами, первый насос 330 может сообщаться по текучей среде с одним или более из первого резервуара 305 и первого гомогенизатора 340.

[0034] В некоторых вариантах осуществления система 300 доставки взрывчатых веществ может содержать третий резервуар 355, выполненный с возможностью хранения первой газообразующей добавки 356. Поток первой газообразующей добавки 356 может быть соединен по текучей среде с потоком, содержащим эмульсионную матрицу, в местоположении выше по потоку от первого гомогенизатора 340. Как показано, поток первой газообразующей добавки 356 может быть соединен по текучей среде с потоком, содержащим эмульсионную матрицу, посредством насоса 357. Входное отверстие насоса 357 может быть соединено по текучей среде с третьим резервуаром 355, а выходное отверстие третьего насоса может быть соединено по текучей среде с питающим потоком для первого гомогенизатора 340.

[0035] Гомогенизатор 340 может быть выполнен с возможностью уменьшения размера капель фазы окисляющего компонента за счет приложения напряжения сдвига к эмульсионной матрице и первой газообразующей добавке 356. Первый гомогенизатор 340 может содержать клапан, выполненный с возможностью введения напряжения сдвига (в настоящем документе называемый «сдвигающим клапаном») на эмульсионную матрицу и первую газообразующую добавку 356. Зазор между седлом клапана и корпусом клапана, который управляется тем, насколько открыт клапан, определяет, до какой степени происходит сдвиг в эмульсионной матрице. В некоторых вариантах осуществления первый гомогенизатор 340 может быть выполнен с возможностью введения большого сдвигового усилия в поток, содержащий эмульсионную матрицу.

[0036] В некоторых вариантах осуществления первая газообразующая добавка 356 может содержать регулятор pH. Регулятор pH может содержать кислоту. Примеры кислот включают, помимо прочего, органические кислоты, такие как лимонная кислота, уксусная кислота и винная кислота. Можно использовать любой регулятор pH, известный в данной области и совместимый со второй газообразующей добавкой 361 (описанной ниже) и/или ускорителем газообразования, при его наличии. Регулятор pH может растворяться в водном растворе.

[0037] В различных вариантах осуществления система 300 доставки взрывчатых веществ может необязательно содержать второй гомогенизатор 345, расположенный между первым гомогенизатором 340 и расположенным ниже по потоку концом подающего трубопровода 325. Второй гомогенизатор 345 может быть выполнен с возможностью дальнейшей гомогенизации первого гомогенизированного продукта 341 с образованием второго гомогенизированного продукта 346. Первый и второй гомогенизаторы 340, 345 могут быть независимо выбраны из одного из следующего: динамический гомогенизатор или статический гомогенизатор. Например, первый гомогенизатор 340 может представлять собой динамический гомогенизатор, а второй гомогенизатор 345 может представлять собой статический гомогенизатор. В другом примере как первый, так и второй гомогенизаторы 340, 345 могут представлять собой динамические гомогенизаторы. Другие комбинации первого и второго гомогенизаторов 340, 345 также входят в объем настоящего раскрытия.

[0038] Примером динамического гомогенизатора является сдвигающий клапан с гидравлическим или пневматическим приводом. В качестве справочной информации гидравлическая жидкость и сжатый воздух сжимаются и расширяются до различной степени. В любом процессе, как правило, происходят изменения давления в потоке процесса. Возвращаясь к настоящим вариантам осуществления, по мере того как происходит изменение давления в потоке протекающей эмульсионной матрицы, гидравлическая жидкость или сжатый воздух сжимается или расширяется в некоторой степени, что обеспечивает незначительное колебание седла клапана. Это изменяет величину сдвига, испытываемого потоком эмульсионной матрицы, в зависимости от давления потока эмульсионной матрицы. Следовательно, такие гомогенизаторы считаются «динамическими».

[0039] В отличие от этого, пример статического гомогенизатора представляет собой сдвигающий клапан, приводимый в действие валом с резьбой (например, с ручным приводом или приводом от электродвигателя). По мере изменения давления в потоке протекающей эмульсионной матрицы вал с резьбой не позволяет седлу клапана колебаться в значительной степени. Величина сдвига, испытываемого потоком эмульсионной матрицы, не изменяется в значительной степени по мере того, как колеблется давление потока эмульсионной матрицы. Следовательно, такие гомогенизаторы считаются «статическими».

[0040] В некоторых вариантах осуществления система 300 доставки взрывчатых веществ может содержать четвертый резервуар 360a, 360b, выполненный с возможностью хранения второй газообразующей добавки 361. В различных вариантах осуществления вторая газообразующая добавка 361 может представлять собой химическую газообразующую добавку. Примеры химической газообразующей добавки включают, помимо прочего, пероксиды, такие как пероксид водорода, неорганические соли нитрита, такие как нитрит натрия, нитрозамины, такие как N, N'-динитрозопентаметилентетрамин, борогидриды щелочных металлов, такие как борогидрид натрия, и основания, такие как карбонаты, включая карбонат натрия. Можно использовать любую химическую газообразующую добавку, известную в данной области и совместимую с эмульсионной матрицей и/или ускорителем газообразования, при его наличии. Химическая газообразующая добавка может растворяться в водном растворе.

[0041] В некоторых вариантах осуществления, содержащих четвертый резервуар 360a, поток второй газообразующей добавки 361 может быть связан по текучей среде посредством насоса 362a с потоком первого гомогенизированного продукта 341 (или потоком второго гомогенизированного продукта 346) в местоположении ниже по потоку от первого гомогенизатора 340. Более того, система 300 доставки взрывчатых веществ может содержать второй смеситель (не показан), причем второй смеситель выполнен с возможностью смешивания второй газообразующей добавки 361 с первым гомогенизированным продуктом 341.

[0042] В некоторых других вариантах осуществления, содержащих четвертый резервуар 360b, поток второй газообразующей добавки 361 может быть связан по текучей среде посредством насоса 362b с потоком эмульсионной матрицы и гомогенизирующей добавки в местоположении выше по потоку от первого гомогенизатора 340. Более того, система 300 доставки взрывчатых веществ может содержать второй смеситель (не показан), причем второй смеситель выполнен с возможностью смешивания второй газообразующей добавки 361 с потоком эмульсионной матрицы и гомогенизирующей добавки.

[0043] Хотя на ФИГ. 3 показаны два четвертых резервуара (т. е. четвертые резервуары 360a и 360b), при использовании система 300 доставки взрывчатых веществ, как правило, содержит только один из четвертых резервуаров 360a, 360b, выполненный с возможностью хранения второй газообразующей добавки 361; при этом один четвертый резервуар может быть функционально соединен выше или ниже по потоку от первого гомогенизатора 340 и/или выше или ниже по потоку от второго гомогенизатора 345.

[0044] В некоторых вариантах осуществления система 300 доставки взрывчатых веществ может содержать первый смеситель 315, выполненный с возможностью смешивания первого смешанного продукта 308 со вторым смешанным продуктом 317. Например, первый смеситель 315 может быть выполнен с возможностью смешивания первого смешанного продукта 308 с первой газообразующей добавкой 356 и/или второй газообразующей добавкой 361 с образованием второго смешанного продукта 317. Первый смеситель 315 может быть функционально соединен с первым резервуаром 305 и/или первым гомогенизатором 340. Как показано, первый смеситель 315 может быть расположен ниже по потоку от первого гомогенизатора 340. В некоторых других вариантах осуществления первый смеситель 315 может быть расположен выше по потоку от первого гомогенизатора 340 или ниже по потоку от второго гомогенизатора 345 (при наличии второго гомогенизатора 345). Как описано выше, первый смеситель 315 может представлять собой статический смеситель или любой другой подходящий смеситель.

[0045] Кроме того, как показано, распылительная насадка 327 может быть соединена с расположенным ниже по потоку концом подающего трубопровода 325. В некоторых вариантах осуществления распылительная насадка 327 может быть выполнена с возможностью смешивания (например, для смешивания первого или второго гомогенизированного продукта 341, 346). Распылительная насадка 327 может быть выполнена с возможностью подачи первого или второго гомогенизированного продукта 341, 346 в шпур. Распылительная насадка 327 может содержать смеситель (не показан) на внутренней поверхности распылительной насадки 327; при этом сама распылительная насадка 327 может обеспечивать достаточное перемешивание.

[0046] В некоторых вариантах осуществления система 300 доставки взрывчатых веществ может также содержать инжектор 350 воды и насос 351, выполненный с возможностью введения воды в подающий трубопровод 325. Как показано, инжектор 350 воды может содержать водосборное кольцо 352. В различных вариантах осуществления вода (например, вода, вводимая посредством инжектора 350 воды) может содержать вторую газообразующую добавку.

[0047] Следует понимать, что системы 100 или 200 можно комбинировать с системой 300. На ФИГ. 4 показана технологическая схема системы 400 доставки взрывчатых веществ, которая иллюстрирует вариант осуществления такой комбинации. Система 400 доставки взрывчатых веществ может содержать первый резервуар 405, выполненный с возможностью хранения эмульсионной матрицы 406, второй резервуар 410, выполненный с возможностью хранения гомогенизирующей добавки 411, и первый гомогенизатор 440, выполненный с возможностью гомогенизации эмульсионной матрицы 406 и гомогенизирующей добавки 411 с образованием первого гомогенизированного продукта 441.

[0048] Первый гомогенизатор 440 может быть функционально соединен с первым резервуаром 405 и вторым резервуаром 410. Как показано, подающий трубопровод 425 может быть функционально соединен с первым гомогенизатором 440, причем подающий трубопровод 425 может быть выполнен с возможностью подачи гомогенизированного продукта (например, первого гомогенизированного продукта 441, второго гомогенизированного продукта 446 и т. д.) в шпур. Кроме того, первый гомогенизатор 440 может быть выполнен с возможностью введения большого сдвигового усилия в поток, содержащий эмульсионную матрицу 406.

[0049] В некоторых вариантах осуществления система 400 доставки взрывчатых веществ может содержать первый смеситель 415, выполненный с возможностью смешивания эмульсионной матрицы 406 со второй гомогенизирующей добавкой 411. Первый смеситель 415 может быть функционально соединен с первым резервуаром 405, вторым резервуаром 410 и/или первым гомогенизатором 440. Как показано, первый смеситель 415 может быть расположен ниже по потоку от первого гомогенизатора 440. В некоторых других вариантах осуществления первый смеситель 415 или дополнительный смеситель может быть расположен выше по потоку от первого гомогенизатора 440.

[0050] Система 400 доставки взрывчатых веществ может содержать первый насос 430. Входное отверстие первого насоса 430 может быть соединено по текучей среде с первым резервуаром 405, и выходное отверстие первого насоса 430 может быть соединено по текучей среде с питающим потоком первого гомогенизатора 440. Входное отверстие второго насоса 435 может быть соединено по текучей среде со вторым резервуаром 410, и выходное отверстие второго насоса 435 соединено по текучей среде с питающим потоком первого гомогенизатора 440. В отличие от системы 300 доставки взрывчатых веществ система 400 доставки взрывчатых веществ выполнена с возможностью смешивания гомогенизирующей добавки с эмульсионной матрицей в качестве части системы, например, на смесительно-зарядной машине.

[0051] В некоторых вариантах осуществления система 400 доставки взрывчатых веществ может содержать третий резервуар 455, выполненный с возможностью хранения первой газообразующей добавки 456. Поток первой газообразующей добавки 456 может быть связан по текучей среде с потоком, содержащим эмульсионную матрицу 406, в местоположении выше по потоку от первого гомогенизатора 440 (т. е., питающий поток первого гомогенизатора 440). В некоторых вариантах осуществления первая газообразующая добавка 456 может представлять собой регулятор pH, как описано выше. Система 400 доставки взрывчатых веществ может также содержать третий насос 457, выполненный с возможностью подачи первой газообразующей добавки 456 в поток, содержащий эмульсионную матрицу 406. Входное отверстие третьего насоса 457 может быть соединено по текучей среде с третьим резервуаром 455, а выходное отверстие третьего насоса может быть соединено по текучей среде с питающим потоком первого гомогенизатора 440.

[0052] В различных вариантах осуществления система 400 доставки взрывчатых веществ может необязательно содержать второй гомогенизатор 445, расположенный между первым гомогенизатором 440 и расположенным ниже по потоку концом подающего трубопровода 425. Второй гомогенизатор 445 может быть выполнен с возможностью дальнейшей гомогенизации первого гомогенизированного продукта 441 с образованием второго гомогенизированного продукта 446. Первый и второй гомогенизаторы 440, 445 могут быть независимо выбраны из одного из следующего: динамический гомогенизатор или статический гомогенизатор.

[0053] В некоторых вариантах осуществления система 400 доставки взрывчатых веществ может содержать четвертый резервуар 460a, 460b, выполненный с возможностью хранения второй газообразующей добавки 461. Иными словами, система 400 доставки взрывчатых веществ может содержать одно из следующего: четвертый резервуар 460a или четвертый резервуар 460b. Хотя на ФИГ. 4 показаны два четвертых резервуара (т. е. четвертые резервуары 460a и 460b), при использовании система 400 доставки взрывчатых веществ, как правило, содержит только один из четвертых резервуаров 460a, 460b, выполненный с возможностью хранения второй газообразующей добавки 461. Вторая газообразующая добавка 461 может представлять собой химическую газообразующую добавку, как описано выше.

[0054] В некоторых вариантах осуществления, содержащих четвертый резервуар 460a, поток второй газообразующей добавки 461 может быть связан по текучей среде посредством насоса 462a с потоком первого гомогенизированного продукта 441 в местоположении ниже по потоку от первого гомогенизатора 440. Более того, система 400 доставки взрывчатых веществ может содержать второй смеситель (не показан), причем второй смеситель выполнен с возможностью смешивания второй газообразующей добавки 461 с потоком первого гомогенизированного продукта 441 (или второго гомогенизирующего продукта 446). В некоторых других вариантах осуществления, содержащих четвертый резервуар 460b, поток второй газообразующей добавки 461 может быть связан по текучей среде посредством насоса 462b с потоком эмульсионной матрицы 406 и гомогенизирующей добавки 411 в местоположении выше по потоку от первого гомогенизатора 440. Более того, система 400 доставки взрывчатых веществ может содержать второй смеситель (не показан), причем второй смеситель выполнен с возможностью смешивания второй газообразующей добавки 461 с потоком эмульсионной матрицы 406 и гомогенизирующей добавки 411.

[0055] Кроме того, как показано, распылительная насадка 427 может быть соединена с расположенным ниже по потоку концом подающего трубопровода 425. В некоторых вариантах осуществления распылительная насадка 427 может быть выполнена с возможностью смешивания (например, для смешивания второго гомогенизированного продукта 446).

[0056] В некоторых вариантах осуществления система 400 доставки взрывчатых веществ может также содержать инжектор 450 воды и насос 451, выполненный с возможностью введения воды в подающий трубопровод 425. Как показано, инжектор 450 воды может содержать водосборное кольцо 452. В различных вариантах осуществления вода (например, вода, вводимая посредством инжектора 450 воды) может содержать вторую газообразующую добавку. Дополнительно следует понимать, что на ФИГ. 1-4 представлены технологические схемы, на которых не указано физическое местоположение любого из компонентов.

[0057] Системы 100, 200, 300, 400 доставки взрывчатых веществ могут обеспечивать или позволять производителю взрывчатых веществ производить одну эмульсионную матрицу для применения как в подземных, так и в поверхностных применениях. Если эмульсионную матрицу применяют в подземном применении, пользователь может добавить гомогенизирующую добавку в эмульсионную матрицу после изготовления эмульсионной матрицы. Например, пользователь может добавить гомогенизирующую добавку в эмульсионную матрицу после изготовления эмульсионной матрицы, но в заданный момент времени до использования эмульсионной матрицы. Соответственно, срок хранения эмульсионной матрицы может быть больше срока хранения эмульсионной матрицы, содержащей гомогенизирующую добавку, которая была добавлена во время изготовления (т. е. производителем). Пользователь также может увеличить вязкость эмульсионной матрицы путем приложения к эмульсионной матрице сдвигового усилия. Кроме того, эмульсионная матрица может быть выполнена с возможностью удерживаемости в восстающем шпуре без существенного уменьшения «времени сна» эмульсионной матрицы.

[0058] Другой аспект раскрытия относится к способам доставки взрывчатых веществ. В некоторых вариантах осуществления способ может включать: выбор эмульсионной матрицы, соответствующей свойствам материала, подлежащего взрыванию, подачу эмульсионной матрицы, смешивание гомогенизирующей добавки с эмульсионной матрицей с образованием смешанного продукта, гомогенизацию смешанного продукта с образованием гомогенизированного продукта, активацию гомогенизированного продукта и/или подачу активированного продукта в шпур.

[0059] В некоторых вариантах осуществления шпур может представлять собой подземный шпур, а эмульсионная матрица может представлять собой эмульсионную матрицу, выполненную или используемую для поверхностных взрывных работ. Преимущество способов, предложенных в настоящем документе, может заключаться в том, что эмульсионную матрицу можно подобрать с учетом твердости породы, подлежащей взрыванию, поскольку обычно существует широкий спектр поверхностных эмульсионных матриц. Например, способ может включать определение свойств породы и/или руды вдоль длины или глубины шпура. Примеры свойств породы и/или руды включают, помимо прочего, плотность твердых частиц, предел прочности при неограниченном сжатии, модуль упругости Юнга и коэффициент Пуассона. Способы определения свойств породы и/или руды известны в данной области и, таким образом, в настоящем документе не раскрываются. Специалисты в данной области могут воспользоваться знаниями свойств породы и/или руды для выбора эмульсионной матрицы, соответствующей характеристикам шпура, породы и/или руды для достижения оптимальных характеристик взрывчатого вещества.

[0060] В различных вариантах осуществления эмульсионную матрицу можно подавать без или по существу без использования гомогенизирующей добавки (например, для применения с одной из систем 100, 200, 400 доставки взрывчатых веществ). В различных других вариантах осуществления эмульсионную матрицу можно подавать без или по существу без использования гомогенизирующей добавки, но гомогенизирующую добавку смешивают с эмульсионной матрицей до загрузки эмульсионной матрицы в резервуар на смесительно-зарядной машине (например, как в системе 300 доставки взрывчатых веществ). В других вариантах осуществления в эмульсионной матрице может присутствовать гомогенизирующая добавка, но дополнительную гомогенизирующую добавку смешивают с эмульсионной матрицей до гомогенизации эмульсионной матрицы. Массовая доля (мас%) гомогенизирующей добавки (или дополнительной гомогенизирующей добавки) в смешанном продукте может составлять от около 0,5 мас.% до около 2,0 мас.%, от около 0,5 мас.% до около 1,5 мас.%, от около 0,5 мас.% до около 1,0 мас.%, от около 0,7 мас.% до около 0,8 мас.% или около 0,75 мас.%.

[0061] Степень кристаллизации гомогенизированного продукта может быть измерена, среди прочих способов, с помощью микроскопии. Специалист в данной области в контексте настоящего раскрытия может определить процентную степень кристалличности с помощью известных способов. Гомогенизированный продукт может не содержать или по существу не содержать кристаллизацию. Следовательно, можно использовать внешнюю гомогенизацию без дестабилизации эмульсионной матрицы.

[0062] В некоторых вариантах осуществления гомогенизирующая добавка может быть смешана с эмульсионной матрицей до размещения смешанного продукта в смесительно-зарядной машине. В некоторых других вариантах осуществления гомогенизирующая добавка может быть смешана с эмульсионной матрицей после размещения смешанного продукта в смесительно-зарядной машине.

[0063] Перед добавлением гомогенизирующей добавки и перед смешиванием и/или стадиями гомогенизации, как описано выше, вязкость эмульсионной матрицы может находиться в диапазоне от около 20 до 70 ксП, от около 25 до 60 ксП, от около 25 до 50 ксП или менее около 40 ксП. Кроме того, после добавления гомогенизирующей добавки и после смешивания и/или стадий гомогенизации, как описано выше, вязкость гомогенизированного продукта может быть более около 120 ксП, более около 140 ксП, более около 150 ксП или более около 160 ксП. Например, вязкость гомогенизированного продукта после стадий смешивания и гомогенизации может составлять от около 120 ксП до около 300 ксП, от около 140 ксП до около 275 ксП или от около 160 ксП до около 250 ксП. Добавление гомогенизирующей добавки, стадия(-и) гомогенизации и/или стадия(-и) смешивания могут увеличивать вязкость эмульсионной матрицы. Например, изменение вязкости гомогенизированного продукта между эмульсионной матрицей и гомогенизированным продуктом после стадий смешивания и гомогенизации может составлять от около 50 ксП до около 300 ксП, от около 60 ксП до около 250 ксП или от около 70 ксП до около 200 ксП. Как отмечалось выше, повышение вязкости эмульсионной матрицы может повысить пригодность эмульсионной матрицы для использования в подземных применениях. Например, повышенная вязкость может способствовать удержанию эмульсионной матрицы в восстающем шпуре без потери из восстающего шпура.

ПРИМЕРЫ

[0064] Следующие примеры иллюстрируют описанные способы и составы. В контексте настоящего раскрытия специалистам в данной области будет понятно, что вариации этих примеров и других примеров описанных способов и составов возможны без излишних экспериментов.

Пример 1

[0065] Состав A представляет собой эмульсионную матрицу, предназначенную для использования в поверхностных применениях с твердой породой и узким диаметром. Состав A смешивали с раствором SMO 0,6 мас.% и дизельного топлива (соотношение 1:1) и распыляли через сопло диаметром 3 мм. Тот же процесс распыления повторяли для состава B, эмульсионной матрицы, используемой для подземных применений, которая содержит SMO, добавленный при изготовлении эмульсионной матрицы. На ФИГ. 5 показано увеличение модуля накопления (G’) от нераспыляемого образца до распыляемого образца. Это указывает на увеличение твердофазных характеристик состава A при смешивании с SMO с модулем накопления при распылении, сопоставимым с модулем накопления состава B. Композиции составов A и B представлены ниже в таблице 1.

Таблица 1

Пример 2

[0066] Был протестирован ряд различных добавок в том же соотношении, что и в примере 1, с целью определения того, повышают ли они вязкость состава A. Был использован тест на увеличение вязкости (VINC). Вкратце, 100 г эмульсии подвергали напряжению с использованием небольшой движущейся лопасти в смесителе Lightnin при частоте вращения 1500 об/мин. Измеряли температуру и вязкость до (Темп1 и Вязк1, соответственно) и после (Темп2 и Вязк2, соответственно) напряжения. Вязкость определяли с помощью вискозиметра Brookfield RVDV-II со шпинделем 7 при частоте вращения 20 об/мин. Результаты этих испытаний представлены ниже в таблице 2.

Таблица 2. Результаты теста VINC испытанных добавок для внешней гомогенизации

1SMO, смешанный при изготовлении постэмульсионной матрицы, как в таблице 1

2Вместо SMO

Пример 3

[0067] С учетом данных, полученных в соответствии с описанием в примере 2, проводили масштабированное испытание распылением. Использовали подземное средство доставки, имеющее три точки впрыска, которые используются для активации и смазывания для доставки эмульсии. Перед мононасосом в эмульсию входит трубопровод для кислоты, который обеспечивает смешивание кислоты и эмульсии вместе посредством мононасоса.

[0068] SMO добавляли со скоростью 0,75 мас.% состава A, в результате чего вязкость увеличивалась до 200000 сП при использовании Brookfield RVDV II со шпинделем 7 при частоте вращения 20 об/мин. Композицию B гомогенизировали таким же образом без какого-либо внешнего добавления SMO, и была получена та же вязкость. На ФИГ. 6 показана вязкость при распылении состава A плюс 0,75 мас.% SMO (пример A) по сравнению с вязкостью состава B (пример B) без внешнего добавления SMO. На ФИГ. 7 показано, что кристаллизация не наблюдалась ни до гомогенизации (левая панель), ни после гомогенизации и распыления (правая панель), как для примера A, так и для примера B.

Пример 4

[0069] Состав A и состав B гомогенизировали извне, как описано в примере 3, а затем загружали в прозрачные вертикальные трубки. Оба продукта удерживали в вертикальных трубках без существенного оползания.

[0070] Без дополнительного уточнения считается, что специалист в данной области может, опираясь на предшествующее описание, в полной мере использовать настоящее раскрытие. Раскрытые в настоящем документе примеры и варианты осуществления следует толковать лишь в качестве иллюстраций и примеров, которые ни в коей мере не ограничивают объем настоящего раскрытия. Специалистам в данной области, с учетом преимущества настоящего раскрытия, будет очевидно, что в отдельные аспекты описанных выше вариантов осуществления можно внести изменения без отклонения от основных принципов раскрытия, представленного в настоящем документе.

Группа изобретений предназначена для использования в горнодобывающей промышленности, при разработке карьеров и котлованов для разрушения горных пород и руд. Система доставки взрывчатых веществ содержит первый резервуар, выполненный с возможностью хранения эмульсионной матрицы, содержащей непрерывную топливную фазу и прерывистую фазу окисляющего компонента; второй резервуар, выполненный с возможностью хранения гомогенизирующей добавки; первый гомогенизатор, выполненный с возможностью гомогенизации эмульсионной матрицы и гомогенизирующей добавки с образованием первого гомогенизированного продукта, уменьшая тем самым размер капель фазы окисляющего компонента в топливной фазе. Первый гомогенизатор функционально соединен с первым резервуаром и вторым резервуаром. Первый смеситель выполнен с возможностью смешивания эмульсионной матрицы и гомогенизирующей добавки. Первый смеситель функционально соединен с первым резервуаром, вторым резервуаром и первым гомогенизатором. Первый смеситель расположен выше по потоку от первого гомогенизатора. Подающий трубопровод функционально соединен с первым гомогенизатором и выполнен с возможностью подачи гомогенизированного продукта в шпур. Осуществляют подачу эмульсионной матрицы, содержащей непрерывную топливную фазу и прерывистую фазу окисляющего компонента. Производят смешивание гомогенизирующей добавки с эмульсионной матрицей с образованием смешанного продукта, гомогенизацию смешанного продукта с образованием гомогенизированного продукта, уменьшая тем самым размер капель фазы окисляющего компонента в топливной фазе. Осуществляют активацию гомогенизированного продукта и подают активированный продукт в шпур. Обеспечивается эмульсионная матрица, пригодная для применения как в поверхностных, так и в подземных применениях, имеющая срок хранения, сравнимый с существующими поверхностными эмульсионными матрицами, т. е. срок хранения, сравнимый с эмульсионными матрицами, не содержащими или по существу не содержащими гомогенизирующую добавку. Обеспечивается увеличение вязкости при приложении сдвигового усилия к эмульсионной матрице и/или удерживаемость эмульсионной матрицы в восстающем шпуре без существенного уменьшения «времени сна» эмульсионной матрицы. 2 н. и 39 з.п. ф-лы, 7 ил., 2 табл.

1. Система доставки взрывчатых веществ, содержащая:

первый резервуар, выполненный с возможностью хранения эмульсионной матрицы, содержащей непрерывную топливную фазу и прерывистую фазу окисляющего компонента;

второй резервуар, выполненный с возможностью хранения гомогенизирующей добавки;

первый гомогенизатор, выполненный с возможностью гомогенизации эмульсионной матрицы и гомогенизирующей добавки с образованием первого гомогенизированного продукта, уменьшая тем самым размер капель фазы окисляющего компонента в топливной фазе, причем первый гомогенизатор функционально соединен с первым резервуаром и вторым резервуаром;

первый смеситель, выполненный с возможностью смешивания эмульсионной матрицы и гомогенизирующей добавки, причем первый смеситель функционально соединен с первым резервуаром, вторым резервуаром и первым гомогенизатором, где первый смеситель расположен выше по потоку от первого гомогенизатора; и

подающий трубопровод, функционально соединенный с первым гомогенизатором, причем подающий трубопровод выполнен с возможностью подачи гомогенизированного продукта в шпур.

2. Система доставки взрывчатых веществ по п. 1, отличающаяся тем, что первый смеситель представляет собой статический смеситель.

3. Система доставки взрывчатых веществ по п. 1 или 2, отличающаяся тем, что гомогенизирующую добавку выбирают из по меньшей мере одного из следующего: сорбитанмоноолеат, сорбитандиолеат, сорбитантриолеат, сорбитансесквиолеат, сорбитандиизостеарат, олеиновая кислота, триэтаноламин (TEA) олеиновой кислоты, олеиновая кислота/стеарат триэтаноламина (TEA), адипиновый диэтилэтаноламин (DEEA), адипиновый триэтаноламин (TEA), животные жиры, топленый свиной жир, полибутиниловый янтарный ангидрид (PIBSA), производные полибутинилового янтарного ангидрида (PIBSA), дикарбоновые кислоты, димеризованные жирные кислоты, тримеризованные жирные кислоты и растительное масло.

4. Система доставки взрывчатых веществ по п. 1 или 2, отличающаяся тем, что гомогенизирующую добавку выбирают из по меньшей мере одного из следующего: сорбитанмоноолеат (SMO), сорбитандиолеат, сорбитантриолеат, сорбитансесквиолеат, сорбитандиизостеарат, олеиновая кислота, триэтаноламин (TEA) олеиновой кислоты, олеиновая кислота/стеарат триэтаноламина (TEA), адипиновый диэтилэтаноламин (DEEA), адипиновый триэтаноламин (TEA) и растительное масло.

5. Система доставки взрывчатых веществ по п. 1 или 2, отличающаяся тем, что гомогенизирующая добавка представляет собой сорбитанмоноолеат (SMO).

6. Система доставки взрывчатых веществ по любому из пп. 1-5, отличающаяся тем, что эмульсионную матрицу подают с эмульгатором, отличным от гомогенизирующей добавки.

7. Система доставки взрывчатых веществ по любому из пп. 1-6, дополнительно содержащая первый насос, причем первое входное отверстие первого насоса соединено по текучей среде с первым резервуаром, а выходное отверстие первого насоса соединено по текучей среде с первым гомогенизатором.

8. Система доставки взрывчатых веществ по п. 7, отличающаяся тем, что второе входное отверстие первого насоса соединено по текучей среде со вторым резервуаром.

9. Система доставки взрывчатых веществ по п. 7, дополнительно содержащая второй насос, причем входное отверстие второго насоса соединено по текучей среде со вторым резервуаром, а выходное отверстие второго насоса соединено по текучей среде с первым гомогенизатором.

10. Система доставки взрывчатых веществ по любому из пп. 1-9, дополнительно содержащая:

третий резервуар, выполненный с возможностью хранения первой газообразующей добавки, причем поток первой газообразующей добавки связан по текучей среде с потоком, содержащим эмульсионную матрицу, выше по потоку от первого гомогенизатора.

11. Система доставки взрывчатых веществ по п. 10, отличающаяся тем, что первая газообразующая добавка представляет собой регулятор pH.

12. Система доставки взрывчатых веществ по п. 10 или 11, дополнительно содержащая третий насос, причем входное отверстие третьего насоса соединено по текучей среде с третьим резервуаром, а выходное отверстие третьего насоса соединено по текучей среде с первым гомогенизатором.

13. Система доставки взрывчатых веществ по любому из пп. 1-12, дополнительно содержащая второй гомогенизатор, расположенный между первым гомогенизатором и расположенным ниже по потоку концом подающего трубопровода, причем второй гомогенизатор выполнен с возможностью дополнительной гомогенизации первого гомогенизированного продукта с образованием второго гомогенизированного продукта.

14. Система доставки взрывчатых веществ по п. 13, в которой первый и второй гомогенизаторы независимо выбирают из одного из следующего: динамический гомогенизатор или статический гомогенизатор.

15. Система доставки взрывчатых веществ по любому из пп. 10-14, дополнительно содержащая четвертый резервуар, выполненный с возможностью хранения второй газообразующей добавки, причем поток второй газообразующей добавки связан по текучей среде с потоком первого гомогенизированного продукта ниже по потоку от первого гомогенизатора.

16. Система доставки взрывчатых веществ по п. 15, дополнительно содержащая второй смеситель, выполненный с возможностью смешивания второй газообразующей добавки с первым гомогенизированным продуктом.

17. Система доставки взрывчатых веществ по п. 15 или 16, дополнительно содержащая распылительную насадку, соединенную с расположенным ниже по потоку концом подающего трубопровода, причем распылительная насадка выполнена с возможностью смешивания.

18. Система доставки взрывчатых веществ по любому из пп. 15-17, отличающаяся тем, что вторая газообразующая добавка представляет собой химическую газообразующую добавку.

19. Система доставки взрывчатых веществ по любому из пп. 10-14, дополнительно содержащая:

четвертый резервуар, выполненный с возможностью хранения второй газообразующей добавки, причем поток второй газообразующей добавки связан по текучей среде с потоком, содержащим эмульсионную матрицу, выше по потоку от первого гомогенизатора.

20. Система доставки взрывчатых веществ по п. 19, дополнительно содержащая второй смеситель, выполненный с возможностью смешивания второй газообразующей добавки с потоком, содержащим эмульсионную матрицу.

21. Система доставки взрывчатых веществ по п. 19 или 20, дополнительно содержащая распылительную насадку, соединенную с расположенным ниже по потоку концом подающего трубопровода, причем распылительная насадка выполнена с возможностью смешивания.

22. Система доставки взрывчатых веществ по любому из пп. 1-21, дополнительно содержащая инжектор воды, выполненный с возможностью введения воды в подающий трубопровод.

23. Система доставки взрывчатых веществ по п. 22, отличающаяся тем, что инжектор воды содержит водосборное кольцо.

24. Система доставки взрывчатых веществ по п. 22 или 23, отличающаяся тем, что в воде содержится вторая газообразующая добавка.

25. Система доставки взрывчатых веществ по любому из пп. 1-24, отличающаяся тем, что первый гомогенизатор выполнен с возможностью введения большого сдвигового усилия в поток, содержащий эмульсионную матрицу.

26. Способ доставки взрывчатых веществ, включающий:

подачу эмульсионной матрицы, содержащей непрерывную топливную фазу и прерывистую фазу окисляющего компонента;

смешивание гомогенизирующей добавки с эмульсионной матрицей с образованием смешанного продукта;

гомогенизацию смешанного продукта с образованием гомогенизированного продукта, уменьшая тем самым размер капель фазы окисляющего компонента в топливной фазе;

активацию гомогенизированного продукта; и

подачу активированного продукта в шпур.

27. Способ по п. 26, отличающийся тем, что шпур представляет собой подземный шпур, и причем эмульсионная матрица представляет собой эмульсионную матрицу, используемую для поверхностных взрывных работ.

28. Способ по п. 26 или 27, дополнительно включающий выбор эмульсионной матрицы, оптимизированной по твердости породы, подлежащей взрыванию.

29. Способ по любому из пп. 26-28, отличающийся тем, что эмульсионная матрица подается по существу без гомогенизирующей добавки.

30. Способ по любому из пп. 26-29, отличающийся тем, что гомогенизирующую добавку выбирают из по меньшей мере одного из следующего: сорбитанмоноолеат, сорбитандиолеат, сорбитантриолеат, сорбитансесквиолеат, сорбитандиизостеарат, олеиновая кислота, триэтаноламин (TEA) олеиновой кислоты, олеиновая кислота/стеарат триэтаноламина (TEA), адипиновый диэтилэтаноламин (DEEA), адипиновый триэтаноламин (TEA), животные жиры, топленый свиной жир, полибутиниловый янтарный ангидрид (PIBSA), производные полибутинилового янтарного ангидрида (PIBSA), дикарбоновые кислоты, димеризованные жирные кислоты, тримеризованные жирные кислоты и растительное масло.

31. Способ по любому из пп. 26-29, отличающийся тем, что гомогенизирующую добавку выбирают из по меньшей мере одного из следующего: сорбитанмоноолеат (SMO), сорбитандиолеат, сорбитантриолеат, сорбитансесквиолеат, сорбитандиизостеарат, олеиновая кислота, триэтаноламин (TEA) олеиновой кислоты, олеиновая кислота/стеарат триэтаноламина (TEA), адипиновый диэтилэтаноламин (DEEA) и адипиновый триэтаноламин (TEA).

32. Способ по любому из пп. 26-29, отличающийся тем, что гомогенизирующая добавка представляет собой сорбитанмоноолеат (SMO).

33. Способ по любому из пп. 26-32, отличающийся тем, что эмульсионная матрица подается с эмульгатором, отличным от гомогенизирующей добавки.

34. Способ по любому из пп. 26-33, отличающийся тем, что массовая доля (мас.%) гомогенизирующей добавки в смешанном продукте составляет от около 0,2 мас.% до около 1,5 мас.%, от около 0,3 мас.% до около 1,3 мас.%, от около 0,5 мас.% до около 1 мас.%, от около 0,7 мас.% до около 0,8 мас.% или около 0,75 мас.%.

35. Способ по любому из пп. 26-34, отличающийся тем, что гомогенизированный продукт по существу не содержит кристаллизации.

36. Способ по любому из пп. 26-35, отличающийся тем, что гомогенизирующую добавку смешивают с эмульсионной матрицей до размещения смешанного продукта в смесительно-зарядной машине.

37. Способ по любому из пп. 26-35, отличающийся тем, что гомогенизирующую добавку смешивают с эмульсионной матрицей после размещения смешанного продукта в смесительно-зарядной машине.

38. Способ по любому из пп. 26-37, отличающийся тем, что вязкость эмульсионной матрицы составляет от около 20 до 70 ксП, от около 25 до 60 ксП, от около 25 до 50 ксП или менее около 40 ксП.

39. Способ по любому из пп. 26-38, отличающийся тем, что вязкость гомогенизированного продукта составляет более около 120 ксП, более около 140 ксП, более около 150 ксП или более около 160 ксП.

40. Способ по любому из пп. 26-39, отличающийся тем, что вязкость гомогенизированного продукта составляет от около 120 ксП до около 300 ксП, от около 140 ксП до около 275 ксП или от около 160 ксП или более около 250 ксП.

41. Способ по любому из пп. 26-40, отличающийся тем, что изменение вязкости от эмульсионной матрицы до гомогенизированного продукта составляет от около 50 ксП до около 300 ксП, от около 60 ксП до около 250 ксП или от около 70 ксП до около 200 ксП.

| US 3774496 A1, 27.11.1973 | |||

| СИСТЕМЫ ДОСТАВКИ ВЗРЫВЧАТЫХ ВЕЩЕСТВ И СВЯЗАННЫЕ С НИМИ СПОСОБЫ | 2013 |

|

RU2627059C2 |

| US 4693763 A, 15.09.1987 | |||

| УНИВЕРСАЛЬНЫЙ ЭМУЛЬГАТОР ОБРАТНЫХ ЭМУЛЬСИЙ | 2017 |

|

RU2652714C1 |

| US 4410378 A1, 18.10.1983 | |||

| СПОСОБ ПРОИЗВОДСТВА СУХОГО КОНЦЕНТРАТА ЧАЯ | 0 |

|

SU166228A1 |

| US 4138281 A1, 06.02.1979 | |||

| US 3424438 A1, 28.01.1969 | |||

| СТАНОК ДЛЯ ПРОБИВАНИЯ ОТВЕРСТИЙ В ТРИКОТАЖНОЙ ИГЛЕ | 1931 |

|

SU28758A1 |

| US 4555278 A1, 26.11.1985 | |||

| ВЗРЫВЧАТАЯ КОМПОЗИЦИЯ | 1989 |

|

RU2098397C1 |

Авторы

Даты

2022-11-22—Публикация

2019-03-15—Подача