Относится к области геологоразведочного бурения на твердые полезные ископаемые, в частности к резьбовым соединениям гладкоствольных бурильных труб и труб с тонкостенными приварными резьбовыми концами, и может быть использовано при изготовлении и ремонте бурильных труб комплексов ССК (снаряд для бурения со съемным керноприемником).

Существует проблема повышения износостойкости соединений бурильных труб, поскольку от этого зависит ресурс и надежность работы бурильной колонны в целом.

Известны различные способы упрочнения соединений бурильных труб за счет повышения износостойкости резьбовой поверхности или тела сопрягаемых резьбовых деталей. См. патенты РФ на полезные модели №№14995, 68090, 82808.

Известно соединение труб насосно-компрессорной или бурильной колонны по патенту РФ на полезную модель №10823 (МПК F16L 15/08, приор. 25.111998, публ. 16.08.1999. Соединение содержит соединительную муфту и переходник, рабочие поверхности муфты и переходника выполнены износостойкими, при этом на наружных поверхностях муфты и переходника выполнены рифления под ключ. Решение направлено на повышение износостойкости соединения труб и ускорение спуско-подъемных операций, но предназначено для замковых соединений, которые легче ремонтируются и заменяются, чем соединения гладкоствольных труб.

Известно также соединение насосно-компрессорных труб по патенту РФ на изобретение №2327922. Соединение содержит муфтовый и ниппельный концевые участки, на которых имеется соединительная резьба. На поверхностях, расположенных рядом с ними зон трубы для захвата трубы ключом при монтажных работах, выполнены прерывистые спиральные полосы поверхностной закалки, не выступающие за наружную поверхность трубы. Такое решение позволяет упрочнить части поверхности труб, трущиеся о стенки скважины и захватываемые ключом и повысить их ресурс по сравнению с необработанными поверхностями, но это упрочнение не исключает износ трубы по диаметру в процессе эксплуатации. Не улучшаются условия работы ключей и захватных устройств при свинчивании-развинчивании бурильной колонны, т.к. гладкая поверхность трубы изнашивается неравномерно по окружности. Труба остается неремонтоспособной.

Технологической особенностью комплексов ССК, которые включают только гладкоствольные бурильные трубы, является значительно меньшее количество свинчиваемых-развинчиваемых резьбовых соединений. Поэтому определяющим фактором надежности является износ соединений по наружному диаметру муфтовой части трубы, а не по резьбе. Допустимый штатный износ муфтового конца по наружному диаметру для труб ССК-1,5 мм.

Технические решения, направленные на повышение износостойкости на указанную глубину наружной поверхности гладкоствольных бурильных труб в области резьбовых соединений, неизвестны.

Техническая проблема состоит в том, что гладкоствольные бурильные трубы при трении о стенки скважины наиболее интенсивно изнашиваются в области резьбовых соединений, обладающих меньшей жесткостью при изгибе. Поэтому приходится использовать заготовки труб из стали дорогих марок (прецизионных с повышенными прочностными характеристиками). Необходимо повысить износостойкость и надежность гладкоствольных бурильных труб в области резьбовых соединений и обеспечить возможность их восстановления.

Для разрешения этой проблемы предлагается выполнять износостойкие винтовые выступы правого направления на наружной поверхности муфтового конца соединения и на участке наружной поверхности трубы, примыкающем к резьбовой части ниппельного конца соединения. В собранном виде длина участков трубы, на которых выполнены выступы, должна быть не менее длины центраторов, применяемых для труб соответствующего диаметра, а поверхности каждого витка, контактирующие со стенками скважины, должны находиться на одной цилиндрической поверхности, образующая которой параллельна оси трубы.

Техническим результатом предлагаемого решения будет повышение износостойкости и надежности гладкоствольных бурильных труб за счет исключения трения поверхности тела трубы в области резьбового соединения о стенку скважины. Кроме того, изношенные выступы могут быть восстановлены без нарушения поверхности трубы. Дополнительно повышается надежность работы захватных устройств и ключей при вспомогательных и спуско-подъемных операциях. Снижается величина естественного искривления скважины, т.к. выступы одновременно являются центраторами бурильных труб.

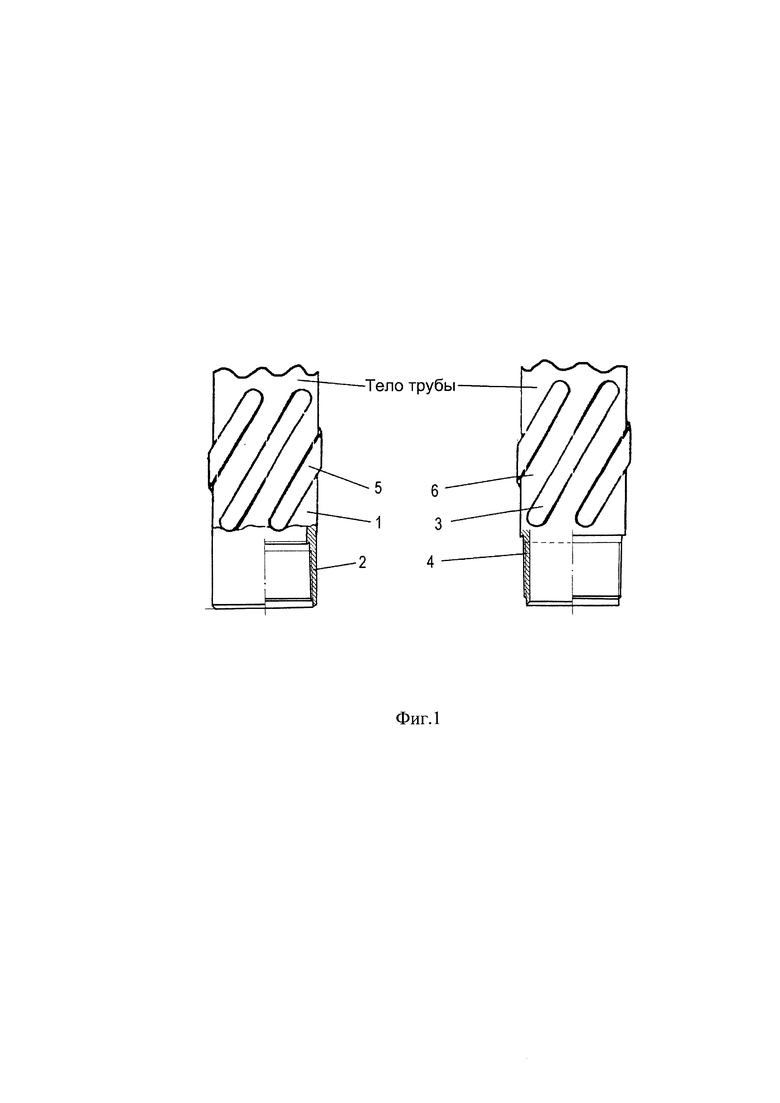

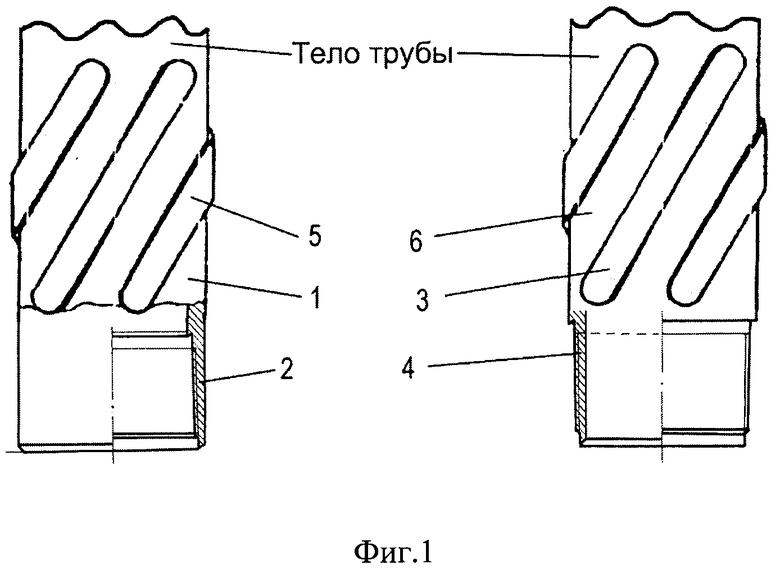

На фиг. 1 показано предлагаемое резьбовое соединение - раздельно муфтовый и ниппельный резьбовые концы.

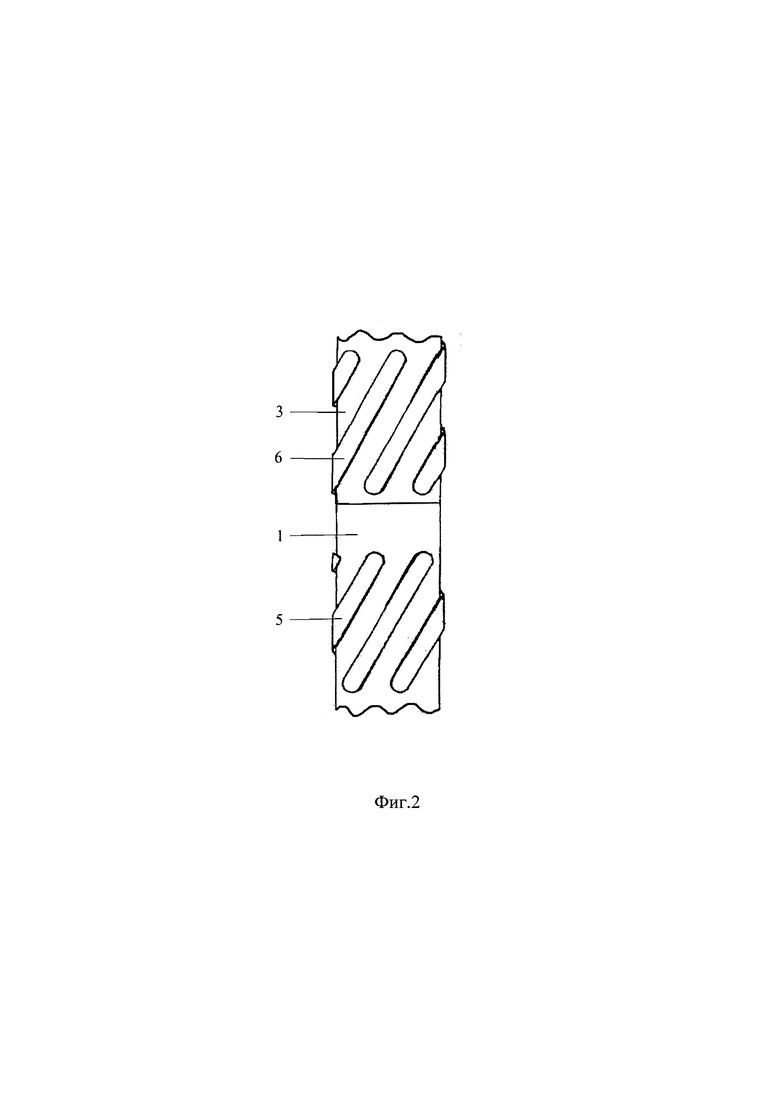

На фиг. 2 показано предлагаемое резьбовое соединение в свинченном состоянии.

Соединение состоит из муфтового конца трубы 1 с резьбовой частью 2 и ниппельного конца 3 с резьбовой частью 4. На участке наружной поверхности тела трубы, примыкающем к резьбовой части 2 муфтового конца 1, выполнены износостойкие винтовые выступы 5, на участке наружной поверхности тела трубы ниппельного конца 3, примыкающем к ниппелю 4, выполнены износостойкие винтовые выступы 6.

В процессе бурения при вращении бурильной колонны выступы защищают наружную поверхность трубы от контакта со стенками скважины, исключая трение, т.е уменьшая износ. При этом улучшается центрирование колонны в скважине, что особенно важно при направленном бурении и разбуривании твердых пород.

Для того, чтобы выступы могли улучшать центрирование, длина участков трубы, на которых выполнены выступы, должна быть такой, чтобы в собранном виде длина области, на которую нанесены выступы, была не менее длины центраторов, применяемых для труб соответствующего диаметра.

Высота выступов над поверхностью тела трубы выбирается таким образом, чтобы зазор между их наружной поверхностью и стенками скважины не препятствовал свободному перемещению бурильной колонны в скважине. При этом она должна быть минимальна для обеспечения наименьшего естественного искривления скважины, но не приводила на больших глубинах к увеличению гидравлического сопротивления и обеспечивала штатную работу захватных механизмов бурового станка. Обычно достаточно величины зазора 0,3-0,5 мм.

Величина шага между витками выступа должна быть достаточна, чтобы при вращении бурильной колонны не возникали дополнительное гидравлическое сопротивление, крутящий момент и вибрация по сравнению с трубами с гладкой поверхностью. При этом «густота» (количество на единицу окружности поверхности трубы) витков должна исключить соприкосновение тела трубы со стенкой скважины.

Направление витков на муфтовом и ниппельном концах должно быть правое, причем в собранном виде поверхности каждого витка, контактирующие со стенками скважины, должны находиться на одной цилиндрической поверхности, образующая которой параллельна оси трубы.

Для обеспечения свободного перемещения бурильной колонны в скважине заходные и выходные концы выступов и все их грани должны быть скруглены.

Выступы при изготовлении и ремонте могут быть нанесены по лазерной технологии. Восстановление трубы возможно при условии сохранения прямолинейности и диаметра тела трубы и ее прочности

Повышение износостойкости и надежности соединений бурильных труб и возможность их восстановления обеспечивает увеличение ресурса бурового снаряда (бурильной колонны и колонкового набора), что, в свою очередь, позволит повысить экономическую эффективность и качество буровых работ и снизить аварийность.

При бурении глубоких скважин наиболее целесообразно составлять из труб указанной конструкции нижнюю сжатую часть бурильной колонны. Верхнюю растянутую часть можно составлять из обычных труб. Улучшение центрирования благодаря наличию выступов позволяет стабилизировать величину нагрузки на породоразрушающий наконечник, тем самым повышая его ресурс.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ТРУБ (ВАРИАНТЫ), ПРИСОЕДИНЯЕМАЯ ТРУБА И ПЕРЕВОДНИК | 2017 |

|

RU2735053C2 |

| Сбалансированное резьбовое соединение бурильной колонны | 2022 |

|

RU2783935C1 |

| Резьбовое соединение бурильной колонны | 2022 |

|

RU2796709C1 |

| СИСТЕМА ПЕРЕДАЧИ ИНФОРМАЦИИ О ПРОСТРАНСТВЕННОМ РАСПОЛОЖЕНИИ НА РАССТОЯНИЕ В СКВАЖИНЕ | 2016 |

|

RU2652779C2 |

| ТРУБА ДЛЯ ПЕРЕДАЧИ СИГНАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2413071C2 |

| СЕКЦИЯ СНАБЖЕННОЙ ПРОВОДАМИ КОЛОННЫ ТРУБ (ВАРИАНТЫ) И ИНДУКТИВНОЕ УСТРОЙСТВО СВЯЗИ ДЛЯ НЕЕ | 2003 |

|

RU2304718C2 |

| Резьбовое замковое коническое соединение бурильных труб и способ увеличения его несущей способности и ресурса работы | 2019 |

|

RU2728105C1 |

| Резьбовое замковое коническое соединение бурильных труб | 2020 |

|

RU2747498C1 |

| МОДУЛЬНОЕ СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО И СПОСОБ | 2008 |

|

RU2477364C2 |

| СПОСОБ УСТАНОВКИ ПЕРЕКРЫВАТЕЛЯ ИЗ ПРОФИЛЬНЫХ И ЦИЛИНДРИЧЕСКИХ ТРУБ В СКВАЖИНЕ | 2004 |

|

RU2265115C1 |

Изобретение относится к области геологоразведочного бурения на твердые полезные ископаемые, в частности к резьбовым соединениям гладкоствольных бурильных труб и труб с тонкостенными приварными резьбовыми концами, направлено на повышение износостойкости и надежности гладкоствольных бурильных труб в области резьбовых соединений и обеспечение возможности их восстановления. Соединение резьбовых концов бурильных труб включает ниппельный и муфтовый резьбовые концы, в котором на наружной поверхности муфтового конца соединения и на участке наружной поверхности трубы, примыкающем к резьбовой части ниппельного конца соединения, выполнены износостойкие винтовые выступы правого направления. При этом длина участков трубы, на которых выполнены выступы, выбрана такой, что в собранном виде длина области, на которую нанесены выступы, не менее длины центраторов, применяемых для труб соответствующего диаметра, в собранном виде поверхности каждого витка, контактирующие со стенками скважины, должны находиться на одной цилиндрической поверхности, образующая которой параллельна оси трубы. 2 ил.

Соединение резьбовых концов бурильных труб, включающее ниппельный и муфтовый резьбовые концы, в котором на наружной поверхности муфтового конца соединения и на участке наружной поверхности трубы, примыкающем к резьбовой части ниппельного конца соединения, выполнены износостойкие винтовые выступы правого направления, причем длина участков трубы, на которых выполнены выступы, выбрана такой, что в собранном виде длина области, на которую нанесены выступы, не менее длины центраторов, применяемых для труб соответствующего диаметра, в собранном виде поверхности каждого витка, контактирующие со стенками скважины, должны находиться на одной цилиндрической поверхности, образующая которой параллельна оси трубы.

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА, СПОСОБ УПРОЧНЕНИЯ ЕЕ КОНЦЕВЫХ УЧАСТКОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2006 |

|

RU2327922C2 |

| Роликовое устройство для изготовления фасонной проволоки | 1928 |

|

SU10823A1 |

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА | 2003 |

|

RU2240464C1 |

| Способ непрерывно-последовательной индукционной обработки бурильной трубы | 1990 |

|

SU1770401A1 |

Авторы

Даты

2022-11-23—Публикация

2021-09-01—Подача