Предложенное изобретение относится к области горного дела, а именно к упорным резьбовым соединениям (замкам) бурильных труб с наружным диаметром замка 120–169 мм конусностью резьбы 1:9,6, предназначенным в основном для бурения, в том числе горизонтальных и сильно искривлённых скважин.

В настоящем описании некоторые термины будут использоваться в следующих толкованиях:

- длина свинчивания – длина участка взаимного перекрытия наружной и внутренней резьб в осевом направлении (ГОСТ 11708-82 п. 42);

- максимально допустимый момент кручения (крутящий момент) резьбового соединения (далее – РС) замка – момент кручения, при котором в материале замка достигается предел текучести;

- основная плоскость конической резьбы – плоскость, перпендикулярная к оси резьбы, в которой задаются номинальные размеры наружного, среднего и внутреннего диаметров конической резьбы (ГОСТ 11708-82 п. 69). Согласно ГОСТ 28487-2018 основная плоскость независимо от размеров резьбы всегда принимается расположенной на расстоянии 15,875 мм от упорного торца муфты или упорного уступа ниппеля;

- ремонтопригодность – величина, оцениваемая длиной металла замка, отрезаемого при перенарезке изношенного соединения: чем эта длина меньше, тем больше раз можно перенарезать резьбу, тем выше ремонтопригодность соединения;

- резьбовое соединение и замковое соединение (кратко – замок) являются синонимами;

- средний диаметр конической резьбы – диаметр в основной плоскости воображаемого прямого кругового конуса, соосного с конической резьбой, каждая образующая которого пересекает профиль резьбы таким образом, что проекции на ось резьбы отрезков, образованных при пересечении с канавкой, равны половине номинального шага резьбы (ГОСТ 11708-82 п. 69);

- средний радиус участка конической резьбы в зацеплении – половина среднего диаметра резьбы в плоскости, проходящей через середину длины свинчивания (эффективной длины резьбы) и перпендикулярной оси резьбы (по ГОСТ 11708-82 пп. 42 и 69);

- упорный торец муфты и опорный уступ ниппеля – по ГОСТ 27834-95;

- упорный торец ниппеля – в двухупорном резьбовом соединении торцевая часть ниппеля, образующая во взаимодействии с внутренним упорным уступом муфты второй, внутренний упор.

Муфты и ниппели всех резьбовых соединений (далее – РС) имеют одинаковый наружный диаметр и подвергаются абразивному износу, по мере которого прочность муфты снижается быстрее, чем прочность ниппеля. При бурении сложных, горизонтальных и сильно искривлённых скважин к этой причине добавляется ещё и усталостное разрушение от воздействия знакопеременных нагрузок. Поэтому отказы по причине разрушения муфт наблюдаются в случаях превышения допустимых нагрузок и в случаях, когда муфта является более слабым элементом замкового соединения.

РС со стандартными профилями резьбы, с конусностью от 1:4 до 1:8, установленные ГОСТ 28487-2018 (API 7-2), в некоторых случаях уже не могут воспринимать возросшие нагрузки при бурении сложных скважин.

Появилась необходимость разработки новых типов замковых РС, отвечающих современным требованиям, на основе нестандартных профилей резьбы.

Начиная с конца 90-х годов прошлого столетия стали применяться конструкции двухупорных РС, которые позволили увеличить крутящий момент замка на 30–40 % и применять замки с меньшим наружным и бóльшим внутренним диаметром. Первые двухупорные соединения разрабатывались на основе стандартных профилей резьбы, обычно с конусностью резьбы 1:6. Но при такой конусности повышать дальше прочность замка при заданных его габаритах стало уже невозможно.

Требование надёжной работы в условиях знакопеременных нагрузок, характерных для сильно искривлённых скважин, означает, что замки должны обладать не только прочностью, соизмеримой с прочностью тела бурильных труб, но и высоким сопротивлением усталости, или высокой усталостной прочностью. Кроме того, РС должны быть стойкими к изгибающим нагрузкам, что учитывается коэффициентом прочности на изгиб Wм/Wн, где Wм – момент сопротивления опасного сечения замковой муфты, а Wн – момент сопротивления опасного сечения замкового ниппеля. В зарубежной технической литературе этот коэффициент обозначается как BSR – Bending Strength Ratio. В стойком одноупорном РС он должен лежать в пределах от 2,05 до 2,7.

В стойком двухупорном РС коэффициент BSR может быть в более широких пределах от 1,9 до 3,0.

Например, стандарт API RP 7G требует, чтобы прочность на кручение замка, оцениваемая максимально допустимым моментом кручения, составляла не меньше чем 80 % от прочности на кручение тела трубы. При этом желательно, чтобы РС имело минимально возможный наружный диаметр и максимально возможный внутренний диаметр для минимизации гидравлических потерь при прокачке бурового раствора и проводке геофизических приборов.

РС должны быть стойкими к заеданиям и износу, быстро собираться и разбираться, легко ремонтироваться.

Чтобы получить минимальные габариты РС при сохранении их прочности, разработчики замков стали применять конструкции с небольшой конусностью РС, нехарактерной для стандартных замков.

Известна конструкция двухупорного РС с трапецеидальной резьбой, шаг которой – 8,467 мм, конусность – 1:9,6, угол профиля – 90 градусов [RU 128912]. Угол уклона конической наружной поверхности упорного пояска ниппеля соответствует углу уклона поверхности резьбы. Известное РС с конусностью 1:9,6 оптимально сбалансировано по прочности на изгиб, кручение и на сжатие. Но оно имеет ограниченное применение, поскольку предназначено для замков с наружным диаметром 105,5 и 108,0 мм и внутренним диаметром 51 мм, применяемых в скважинах диаметром 120,6 и 151,0 мм, то есть в скважинах малого диаметра.

Для соединения элементов бурильной колонны при бурении скважин большего диаметра необходимо более мощное РС.

Известны двухупорные РС типа ХТ (Extreme Torque) фирмы Grant Prideco, профиль резьбы которых имеет следующие геометрические параметры: конусность – 0,75 дюйма/фут (соответствует конусности 1:16 мм/мм), шаг резьбы составляет 3,5 витка на дюйм (7,257 мм) и высота профиля резьбы – 0,14 дюйма (3,556 мм), угол при вершине резьбы – 60 градусов. Данные параметры приведены в эскизах Grant Prideco [https://vdocuments.mx/drill-pipe-charts.html], предназначенных для проведения ремонта замковых соединений бурильных труб в полевых условиях.

В частности, известно соединение ХТ39 с наружным диаметром замка 123,83 мм и внутренним диаметром замка от 61,91 до 68,3 мм, имеющее высокий максимально допустимый момент кручения от 47850 до 52200 Н×м.

Слабым элементом данного соединения является муфта, отчего оно имеет низкое значение коэффициента прочности на изгиб (BSR от 1,5 до 1,67). Так как прочность замка главным образом зависит от величины наружного диаметра муфты, то при уменьшении наружного диаметра замка вследствие износа от трения о стенки скважины в процессе бурения неизбежно будет происходить потеря прочностных свойств замкового соединения. Из-за низкого коэффициента прочности на изгиб известное соединение не сбалансировано и склонно к накоплению усталостных повреждений муфтового конца.

Малая конусность 1/16 нехарактерна для РС и требует особо осторожного обращения при проведении спускоподъёмных операций. В частности, для исключения перекоса резьбы ниппеля и муфты при свинчивании обязательно применение направляющей воронки, на установку и снятие которой затрачивается дополнительное время.

Для полного свинчивания соединений с такой конусностью требуется 13 оборотов, в то время как для стандартных соединений по стандарту API 7-2 с конусностью 1/6 требуется всего 5 оборотов.

Все это приводит к увеличению срока строительства (ремонта) скважины и увеличивает операционные затраты.

Соединения типа ХТ (Extreme Torque) с конусностью 1/16 обладают низкой ремонтопригодностью, так как при ремонте (перенарезке) как ниппельной, так и муфтовой резьбы приходится отрезать по 113 мм.

Известны также двухупорные РС типа HLST ООО «Техномаш» (HILONG Super Torque) [RU 201674, RU 202565 и RU 203057] с конусностью 1:12, шагом резьбы 7,26 мм (3,5 витка на дюйм), высотой резьбы в диапазоне от 3,4 до 3,6 мм (предпочтительно 3,556 мм) и углом при вершине резьбы 60 градусов.

Профиль резьбы соединений типа HLST практически совпадает с профилем резьбы соединений типа ХТ (Extreme Torque), за исключением конусности резьбы, которая увеличилась с 1/16 до 1/12.

За счёт этого немного улучшаются эксплуатационные характеристики замка.

Для полного свинчивания соединения типа HLST с конусностью 1/12 требуется 9,8 оборотов.

Соединения типа HLST с конусностью 1/12 также обладают низкой ремонтопригодностью, так как при ремонте (перенарезке) как ниппельной, так и муфтовой резьбы приходится отрезать по 85,3 мм.

Недостатком соединений HLST с наружным диаметром замка 123,8 мм и внутренним диаметром замка 61,9–68,3 мм является то, что почти во всех этих соединениях слабым элементом являются муфты, изнашиваемые трением о стенки скважины. Данные замки не сбалансированы по изгибу и имеют коэффициенты стойкости на изгиб BSR от 1,63 до 1,81 единиц.

Известно резьбовое соединение бурильных труб, выполненное с внешним и внутренним упорами, включающее ниппельный и муфтовый концы с трапецеидальной конической резьбой, шаг которой – 8,467 мм, конусность – 1:9,6, угол профиля – 90 градусов, наружный диаметр которого составляет от 123,8 до 127 мм, внутренний диаметр – от 57,2 до 68,3 мм, а средний диаметр резьбы в основной плоскости – от 96,7 до 97,7 мм, причём внутренний упор ниппельного конца имеет цилиндрический участок, примыкающий к резьбе, и сопряжённый с ним конический участок, наружный диаметр торцевой части которого составляет от 83 до 84 мм [RU 2783935].

Технологичность известного соединения оставляет желать лучшего из-за того, что при нарезке резьбы на ниппеле при выходе резца на меньший диаметр приходится менять его траекторию, чтобы не повредить конец ниппеля. Изменение траектории резца занимает некоторое время и уменьшает производительность работ. Кроме того, малейшая риска, оставленная на конце ниппеля из-за несвоевременного вывода резца, становится концентратором напряжений и при эксплуатации РС в условиях знакопеременных нагрузок конец ниппеля может обломиться.

Наиболее близким к заявленному по совокупности признаков является двухупорное РС бурильных труб, включающее ниппельный и муфтовый концы с трапецеидальной конической резьбой, с внешним и внутренним упорами, причём внутренний упор ниппельного конца имеет конический и цилиндрический участки, а внутренняя расточка в муфтовом конце имеет тороидальный карман [RU 181276].

В описании патента представлена таблица (фиг. 3), содержащая прочностные характеристики РС, выполненных согласно изобретению и представляющих размерный ряд, включающий РС, округлённое значение конуса основания ниппеля которого имеет значения 99, 105, 119 и 130 мм. Этими характеристиками являются: максимальная растягивающая нагрузка замка Qpc и максимальный крутящий момент замка (момент кручения) Мкр.рс.

Данные соединения хорошо сбалансированы и имеют довольно высокие прочностные характеристики. Но в современных условиях даже таких характеристик РС иногда недостаточно для бурения скважин сложного профиля. Анализ конструкции РС прототипа и анализ представленных в таблице его прочностных показателей показывают возможность улучшить прочностные характеристики приблизительно на 10–15 % при тех же габаритных размерах, что представлены в [RU 181276].

Представленные характеристики относятся к РС, внутренний (второй) упор ниппельного конца которых имеет конический и цилиндрический участки, причём конический участок начинается сразу после окончания резьбового участка ниппеля, а цилиндрический участок находится ближе к торцу упора носика ниппеля. Недостатком этих соединений является тонкая стенка на торце внутреннего упора (носика) ниппеля, которая будет сминаться при реальных нагрузках на замковое соединение. Цилиндрическая форма конца ниппеля склонна к смятию в виде обратного конуса. Выступающий наружу металл смятого торца ниппеля может мешать свинчиванию замкового соединения.

Ещё одним недостатком соединения-прототипа является его низкая ремонтопригодность из-за применения расточки на муфтовом конце в виде тороидального кармана, предназначенного для сбора твёрдых частиц шлама. Карман снижает ремонтопригодность замка, поскольку при ремонте (перенарезке) резьбового соединения на муфтовом конце приходится отрезать около 80 мм, что соответствует практически всему резьбовому участку муфты.

Кроме того, затвердевшие остатки бурового раствора и частицы шлама со временем заполнят полости тороидальных карманов на всех трубах бурильной колонны. Можно с уверенностью предположить, что персонал буровой бригады не будет постоянно вычищать эти карманы от остатков бурового раствора и шлама в процессе бурения. Попытка прочистить эти карманы в процессе спускоподъёмных операций с бурильной колонной приведёт к тому, что извлечённый из кармана муфты затвердевший шлам будет падать в низ бурильной колонны и при использовании забойного двигателя затруднит его работу.

Задачей настоящего изобретения является создание РС с наружным диаметром от 120 до 169 мм, стойкого к знакопеременным нагрузкам, сбалансированного по изгибу и имеющего достаточный запас на износ по наружному диаметру без потери прочностных свойств замка. Иными словами, необходимо для данных габаритов замка получить максимальное значение допустимого момента кручения РС, но так, чтобы ниппель оставался более слабым звеном соединения.

Техническим результатом заявленного изобретения является увеличение максимально допустимого момента кручения РС с наружным диаметром от 120 до 169 мм, их сбалансированности по изгибу в сочетании с запасом на износ по наружному диаметру и повышенной стойкости к знакопеременным нагрузкам, что в целом повышает надёжность РС за счёт улучшения таких показателей, как продолжительность безотказной работы и ресурс.

Технический результат достигается за счёт того, что в резьбовом соединении бурильной колонны, выполненном с внешним и внутренним упорами, включающем ниппельный и муфтовый концы с трапецеидальной конической резьбой, шаг которой – 8,467 мм, конусность – 1:9,6, угол профиля – 90 градусов, а внутренний упор ниппельного конца имеет цилиндрический участок, примыкающий к резьбе, и сопряжённый с ним конический участок с конусностью 1/9,6, причём внутренний диаметр ниппельного конца находится в пределах от 54 до 96 мм, а наружный диаметр муфтового конца составляет от 120 до 169 мм, расстояние между конической поверхностью, проходящей по впадинам резьбы, и конической поверхностью внутреннего упора ниппеля превышает 0,2 мм, средний радиус упорного торца ниппеля составляет от 0,76 до 0,85 среднего радиуса участка резьбы в зацеплении, а средний радиус упорного торца муфты составляет от 1,20 до 1,26 среднего радиуса участка резьбы в зацеплении.

Кроме того, при наружном диаметре муфты от 120,7 до 124,0 мм внутренний диаметр ниппеля составляет от 54 до 65,1 мм, средний диаметр резьбы в основной плоскости составляет от 93,3 до 94,0 мм, наружный диаметр торцевой части конического участка составляет от 79,3 до 79,8 мм.

Кроме того, при наружном диаметре муфты от 133,35 до 139,7 мм внутренний диаметр ниппеля составляет от 61,9 до 76,2 мм, средний диаметр резьбы в основной плоскости составляет от 103,6 до 104,2 мм, а наружный диаметр торцевой части конического участка составляет от 89,3 до 89,8 мм.

Кроме того, при наружном диаметре муфты от 152,4 до 159,0 мм внутренний диаметр ниппеля составляет от 76,2 до 82,6 мм, средний диаметр резьбы в основной плоскости составляет от 118 до 119 мм, а наружный диаметр торцевой части конического участка составляет от 102,5 до 103,5 мм.

Кроме того, при наружном диаметре муфты от 161,9 до 168,3 мм внутренний диаметр ниппеля составляет от 76,2 до 95,3 мм, средний диаметр резьбы в основной плоскости составляет от 129 до 130 мм, а наружный диаметр торцевой части конического участка составляет от 113,5 до 114,5 мм.

Благодаря тому, что средний радиус упорного торца ниппеля составляет от 0,76 до 0,85 среднего радиуса резьбы в зацеплении, а средний радиус упорного торца муфты составляет от 1,20 до 1,26 среднего радиуса резьбы в зацеплении, предложенное соединение оказывается сбалансированным по изгибу (BSR от 1,92 до 2,98) и обладающим достаточным запасом на износ по наружному диаметру при максимальном для заявленных габаритов допустимом моменте кручения.

Если отношение среднего радиуса упорного торца ниппеля Rn к среднему радиусу резьбы в зацеплении Rt будет ниже, чем 0,76, то произойдет уменьшение предельно допустимого момента кручения соединения и одновременно возникнет опасность смятия второго упора ниппеля.

Если отношение среднего радиуса упорного торца ниппеля Rn к среднему радиусу резьбы в зацеплении Rt будет выше, чем 0,85 то можно ожидать увеличение предельно допустимого момента кручения соединения, но при этом одновременно происходит уменьшение длины свинчивания РС и возникает опасность смятия витков резьбы.

Если отношение среднего радиуса упорного торца муфты Rs к среднему радиусу резьбы в зацеплении Rt будет ниже, чем 1,20, то произойдет уменьшение предельно допустимого момента кручения соединения и возникнет опасность смятия основного упорного торца муфты. Также в этом случае более слабым элементом в РС становится муфта, что крайне нежелательно.

Если отношение среднего радиуса упорного торца муфты Rs к среднему радиусу резьбы в зацеплении Rt будет выше, чем 1,26, то можно ожидать увеличение предельно допустимого момента кручения соединения, но при этом одновременно происходит уменьшение длины свинчивания РС и возникает опасность смятия витков резьбы.

Благодаря тому, что при наружных диаметрах муфты, лежащих в пределах от 120,7 до 124 мм, от 133,35 до 139,7 мм, от 152,4 до 159 мм и от 161,9 до 168,3 мм, величины внутреннего диаметра ниппеля, среднего диаметра резьбы в основной плоскости и наружный диаметр торцевой части конического участка находятся в указанных выше пределах, повышается продолжительность безотказной работы резьбового соединения за счёт увеличения максимально допустимого момента кручения резьбового соединения замков с наружным диаметром от 120 до 169 мм, их сбалансированности по изгибу в сочетании с запасом на износ по наружному диаметру.

Нахождение среднего диаметра резьбы в основной плоскости в заявленных пределах увеличивает диаметр большего основания конуса ниппельного конца, чем достигается наибольшее увеличение максимально допустимого момента кручения РС, то есть его прочность по сравнению с прототипом возрастает (по крайней мере на 5,1–18,8 % в зависимости от типоразмеров сравниваемых замков). При этом во всех вариантах заявленного соединения слабым элементом является ниппель. Созданием запаса по износу наружной части муфты без потери прочностных свойств РС повышается продолжительность его безотказной работы и ресурс.

При уменьшении среднего диаметра резьбы в основной плоскости ниже заявленных значений прирост максимально допустимого момента кручения становится незначительным, а при увеличении среднего диаметра резьбы в основной плоскости выше заявленных значений слабым элементом резьбового соединения становится муфта и соединение становится разбалансированным по условию прочности на изгиб.

Благодаря тому, что в предложенном РС расстояние между конической поверхностью, проходящей по впадинам резьбы, и конической поверхностью внутреннего упора ниппеля превышает 0,2 мм, повышается стойкость соединения к знакопеременным нагрузкам, характерным для наклонных, изогнутых и сложных скважин, оцениваемая как продолжительность безотказной работы. Также улучшается технологичность при нарезании резьбы ниппельного конца. Улучшение состоит в повышении производительности процесса нарезания.

Благодаря тому, что замковая резьба и коническая поверхность внутреннего упора ниппеля имеют одинаковую конусность, исключается контакт торца ниппеля и резьбы муфтового конца и тем самым упрощается сборка колонны бурильных труб на буровой.

Дополнительным преимуществом предложенного резьбового соединения является лучшая по сравнению с прототипом ремонтопригодность муфтовой части. При перенарезке муфтовой части предложенного РС потеря длины составляет около 45 мм против 80 мм у прототипа.

Существо изобретения поясняется чертежами.

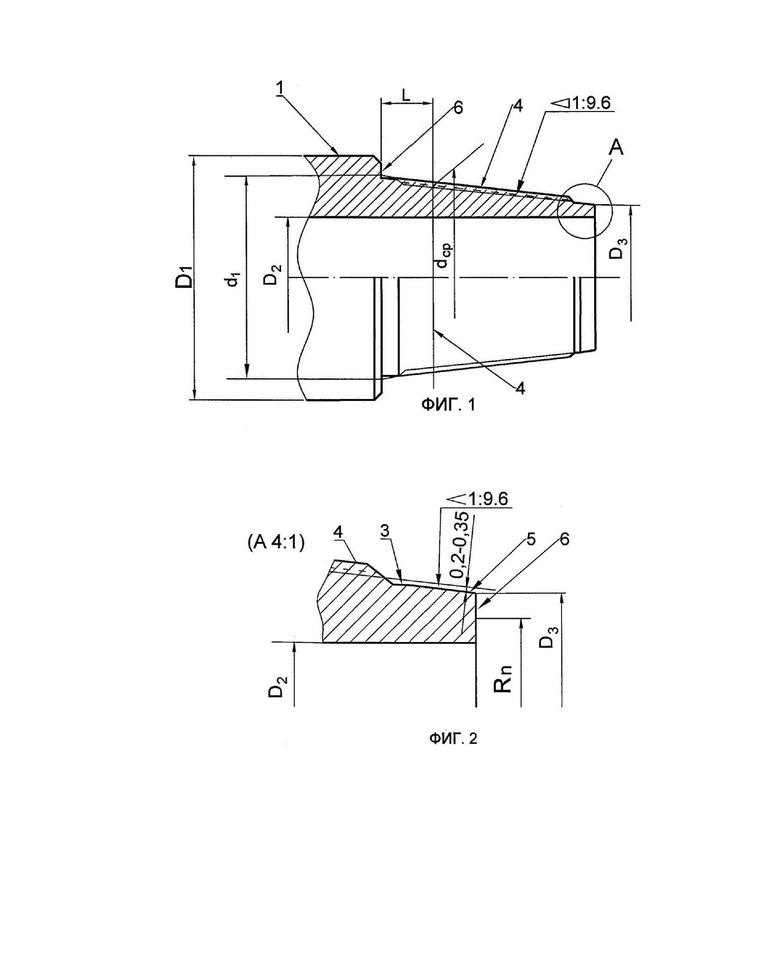

На фиг. 1 изображён частичный продольный разрез ниппеля предложенного изобретения.

На фиг. 2 показан в увеличенном виде конечный участок ниппеля.

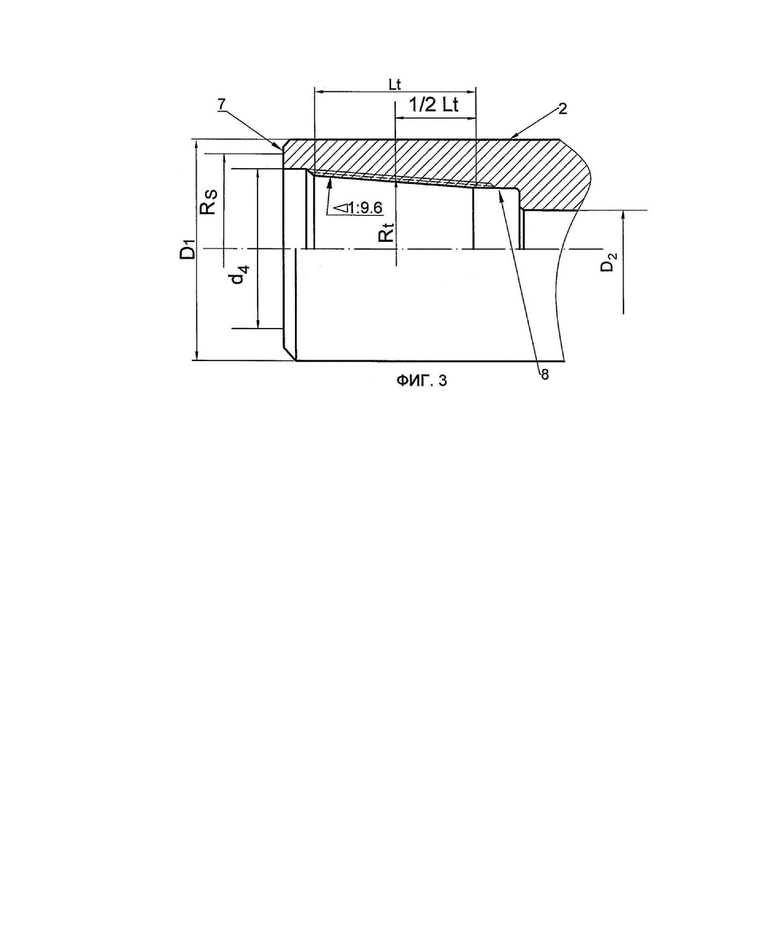

На фиг. 3 изображён частичный продольный разрез муфты предложенного изобретения.

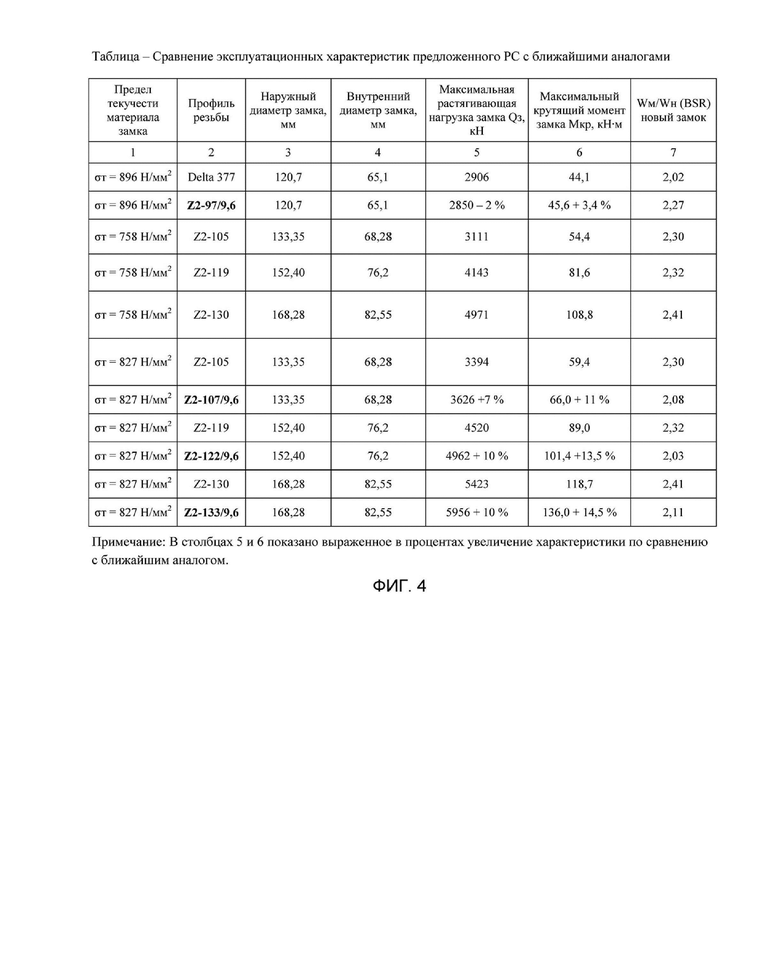

На фиг. 4 представлена таблица «Сравнение эксплуатационных характеристик предложенного РС с ближайшими аналогами».

На чертежах использованы следующие буквенные обозначения:

- D1 – наружный диаметр ниппеля и муфты;

- D2 – внутренний диаметр ниппельного конца;

- D3 – наружный диаметр торцевой части конического участка;

- d1 – диаметр большого основания конуса ниппельного конца;

- dср – средний диаметр резьбы в основной плоскости;

- L – стандартное расстояние от упорного торца ниппеля до основной плоскости, одинаковое для всех РС и равное 15,875 мм;

- Lt – длина участка резьбы в зацеплении (длина свинчивания, или эффективная длина резьбы);

- Rn – средний радиус упорного торца ниппеля;

- Rs – средний радиус упорного торца муфты;

- Rt – средний радиус участка резьбы в зацеплении, измеренный посредине длины свинчивания в РС.

Предложенное РС имеет трапецеидальную коническую резьбу с шагом 8,467 мм, конусностью 1:9,6 и углом профиля 90 градусов.

Ниппельный конец (ниппель) 1 и муфтовый конец (муфта) 2 РС (фиг. 1 и 3) имеют наружный диаметр D1, лежащий в пределах от 120 до 169 мм. Внутренний диаметр D2 ниппельного конца лежит в пределах от 54 до 96 мм.

Предложенное РС является двухупорным, причём внутренний упор ниппельного конца (носик ниппеля) имеет цилиндрический участок 3, примыкающий к резьбе 4, и сопряжённый с ним конический участок 5 с конусностью 1/9,6 (фиг. 2). Расстояние между конической поверхностью, проходящей по впадинам резьбы, и конической поверхностью ниппеля лежит в пределах от 0,2 до 0,35 мм.

При этом средний радиус Rn упорного торца 6 ниппеля 1 (фиг. 2) составляет от 0,76 до 0,85 среднего радиуса Rt участка резьбы в зацеплении, а средний радиус Rs упорного торца 7 муфты 2 составляет от 1,20 до 1,26 среднего радиуса Rt участка резьбы в зацеплении.

Использование в настоящем изобретении такого параметра, как средний радиус участка резьбы в зацеплении, объясняется следующим.

Традиционно принято использовать в качестве одного из ведущих параметров при прочностных расчётах трубных конических резьб средний диаметр резьбы в основной плоскости dср. Оптимизация прочности РС при таком подходе практически достигла физического предела, превзойти который можно, только применяя для замков марки стали с повышенным пределом текучести, которых пока нет на рынке. Но между тем, понятие основной плоскости введено для стандартизации измерений геометрических параметров резьб, а не для прочностных расчётов. И установленное ГОСТ 28487-2018 её положение находится не в самом нагруженном месте резьбовых соединений.

Если заданы наружный D1 и внутренний D2 диаметры замка и выбран средний радиус упорного торца муфты Rs, то при постепенном уменьшении длины конуса ниппеля будет, соответственно, уменьшаться и длина участка резьбы в зацеплении (длина свинчивания). Соответственно, будет увеличиваться средний радиус Rt участка резьбы в зацеплении, и появляется возможность для увеличения наружного диаметра торца ниппеля и увеличения среднего радиуса Rn упорного торца ниппеля. Это способствует увеличению предельно допустимого момента кручения замка.

Однако укорочение конуса ниппеля повышает нагрузки на смятие и срез витков резьбы РС. При заявленном, сравнительно большом шаге резьбы (8,467 мм) и относительно небольшой высоте профиля максимально допустимое усилие на срез витка резьбы будет значительно больше, чем максимально допустимое усилие на смятие витков резьбы. Поэтому предложенные РС рассчитаны из условия приложенной осевой растягивающей нагрузки для смятия витка резьбы с коэффициентом безопасности kсм ≥ 1,3.

Всего в указанных выше диапазонах размеров и их соотношений были разработаны и испытаны четыре типоразмера РС, условно обозначенные как Z2-97/9,6, Z2-107/9,6, Z2-122/9,6 и Z2-133/9,6. В этих обозначениях число после дефиса – это диаметр большого основания конуса ниппельного конца, обозначенного на фиг. 1 как d1, а 9,6 – конусность резьбы.

Расчётным путём установлено, а экспериментальным подтверждено, что РС, рассчитанные на основе оптимальных величин среднего радиуса участка резьбы в зацеплении Rt, среднего радиуса упорного торца ниппеля Rn и среднего радиуса упорного торца муфты Rs, обладают лучшими прочностными характеристиками, чем традиционные.

Средний диаметр dср резьбы в основной плоскости, обозначенной на фиг. 1 линией 4, в зависимости от D1 составляет: от 93,3 до 94,0 мм при 120,7 ≤ D1 ≤ 124 мм (Z2-97/9,6), от 103,6 до 104,2 мм при 133,35 ≤ D1 ≤ 139,7 мм (Z2-107/9,6), от 118 до 119 мм при 152,4 ≤ D1 ≤ 159 мм (Z2-122/9,6) и от 129 до 130 мм при 161,9 ≤ D1 ≤ 168,3 мм (Z2-133/9,6).

Кроме того, внутренний диаметр ниппеля D2 в зависимости от D1 составляет: от 54,0 до 65,1 мм при 120,7 ≤ D1 ≤ 124 мм, от 61,9 до 76,2 мм при 133,35 ≤ D1 ≤ 139,7 мм, от 76,2 до 82,6 мм при 152,4 ≤ D1 ≤ 159 мм и от 76,2 до 95,3 мм при 161,9 ≤ D1 ≤ 168,3 мм.

Кроме того, наружный диаметр D3 торцевой части конического участка составляет от 79,3 до 79,8 мм при 120,7 ≤ D1 ≤ 124 мм, от 89,3 до 89,8 мм при 133,35 ≤ D1 ≤ 139,7 мм, от 102,5 до 103,5 мм при 152,4 ≤ D1 ≤ 159 мм и от 113,5 до 114,5 мм при 161,9 ≤ D1 ≤ 168,3 мм.

Прочностные характеристики этих резьб в сравнении с прочностными характеристиками ближайших аналогов представлены в таблице на фиг. 4.

Ближайшим аналогом РС Z2-97/9,6 является замковое соединение Delta 377 американской компании NOV Grant Prideco [https://quailtools.com/assets/images/specsheets/drillpipe/QT-DP%204.500%2016.60%20S%20GPDS42%20%28130K%29%205.250%20x%202.813%20R2%2080RBW.pdf, дата обращения 05.12.2022] с размерами D1 = 120,7 мм, D2 = 65,1 мм и конусностью 1:9,6.

Ближайшими аналогами РС Z2-107/9,6, Z2-122/9,6 и Z2-133/9,6 являются РС Z2-105, Z2-119 и Z2-130, эксплуатационные характеристики которых представлены на фиг. 3 патента РФ № 181276. Эти замковые соединения разработаны преимущественно для труб бурильных толстостенных (ТБТ) и утяжелённых бурильных труб (УБТ). Механические свойства материала данных замков выбраны исходя из применяемых для изготовления ТБТ и УБТ марок стали. Согласно патенту, минимальное значение предела текучести материала замковых соединений по прототипу σт =758 Н/мм2.

Сопоставление параметров предложенных РС с ближайшими аналогами представлено в таблице на фиг. 4. В этой таблице для сравнения представлены также эксплуатационные характеристики прототипа, пересчитанные на значение предела текучести, равное σт = 827 Н/мм2. Для того чтобы сопоставить РС Z2-97/9,6 с ближайшим аналогом Delta 377, изготовленного из стали с σт = 896 Н/мм2, характеристики Z2-97/9,6 были пересчитаны в предположении, что и оно изготовлено из стали с σт = 896 Н/мм2.

Из приведённых технических характеристик РС Delta 377 (таблица Connection Wear Table) следует, что уменьшения крутящего момента соединения начинает происходить при износе наружного диаметра замка до величины 119,2 мм. Это означает, что сбалансированный диаметр РС Delta 377 составляет (120,7 – 65,1) = 119,2 мм. При этом радиальный запас на износ замка Delta 377 составляет всего (120,7 – 119,2)/2 = 0,75 мм.

Сбалансированный диаметр предложенного соединения Z2-97/9,6 составляет (120,7 – 65,1) = 117,2 мм, а радиальный запас на износ составляет (120,7 – 117,3)/2 = 1,7 мм.

Очевидно, что соединение Z2-97/9,6 более сбалансировано, чем соединение Delta 377, и имеет больший запас по эксплуатационной надёжности, без потери прочностных свойств.

Благодаря тому, что расстояние между конической поверхностью, проходящей по впадинам резьбы, и конической поверхностью ниппеля лежит в пределах от 0,2 до 0,35 мм, упрощается процесс нарезки резьбы ниппеля. При этом сохраняются все преимущества по эксплуатационным характеристикам перед ближайшими аналогами.

Если бы носик ниппеля имел цилиндрическую форму на всей длине, то при нарезке резьбы нужно было бы менять траекторию резца, чтобы не повредить конец ниппеля. Изменение траектории резца занимает некоторое время и уменьшает производительность работ. Изготовитель приварных замков обычно имеет современный парк резьбонарезных станков с ЧПУ. Для нарезки резьбы ниппеля создаётся программа и в соответствии с ней, хотя и с некоторой потерей производительности, производится изменение траектории движения резца при нарезке резьбы ниппеля.

Но у бурильных труб долгий жизненный цикл. Время от времени необходимо перерезать изношенные замковые резьбы. На трубных базах, расположенных вблизи нефтяных месторождений, где ремонтируют бурильные трубы, не всегда есть резьбонарезные станки с ЧПУ и квалификация персонала не так высока, как на заводе – изготовителе бурильных замков. Если перенарезать двухупорное РС на универсальном резьбонарезном станке, то возможен врез резцом в поверхность второго торца ниппеля замка. След от вреза, даже почти незаметный на глаз, становится концентратором напряжений, особенно опасным в условиях знакопеременных нагрузок.

Если при бурении с приложением момента на роторе, близким к моменту свинчивания двухупорных замков, произойдёт слом носика ниппеля, замок сразу же начнет работать как одноупорный. А у одноупорного замка предельный крутящий момент всегда гораздо ниже, чем у двухупорного замка с такой же резьбой. В этом случае возможно вообще разрушение ниппеля или муфты (в зависимости от того, что слабее) и дальнейший обрыв бурильной колонны с падением на забой.

Имея гарантированный зазор от 0,2 до 0,35 мм, нет необходимости производить отвод резца. Он будет двигаться только по траектории с углом уклона резьбы φ. При этом исключается случайный врез кончика резца в участки внутреннего упора ниппельного конца. При зазоре менее 0,2 мм нельзя гарантировать, что резец на выходе не заденет поверхность носика. При зазоре более 0,35 мм эксплуатационные характеристики предложенных РС начинают заметно снижаться, в первую очередь из-за снижения диаметра упорного торца ниппеля.

Выполнение конца носика ниппеля коническим даёт ещё одно преимущество по сравнению с прототипом.

При сборке колонны бурильных труб на скважине довольно трудно обеспечить соосность ниппеля верхней трубы и муфты нижней трубы, особенно в условиях ветра или плавучей буровой платформы.

При перекосе осей ниппеля и муфты торец ниппеля может задеть вершины резьбы муфты и повредить как вершины резьбы муфты, так и поверхность ниппельного конца. При этом, если участок поверхности ниппельного конца имеет цилиндрическую форму, то при силовом контакте с муфтовой резьбой он может повреждать витки муфты или сам повреждаться.

При повторной спускоподъёмной операции эти повреждения будут затруднять сборку. Размеры повреждений от операции к операции будут прогрессировать и в конце концов могут вызвать или заедание резьбового соединения, или потерю его герметичности.

Напротив, если участок поверхности ниппельного конца будет иметь коническую форму, с такой же конусностью, как и конусность резьбы муфты, то даже при контакте конец ниппеля будет скользить по резьбовой поверхности муфты по касательной, не производя ни себе, ни резьбе муфты значимых повреждений.

Таким образом, РС с заявленной формой носика ниппеля увеличивает ресурс работы бурильной колонны.

Предложенное резьбовое соединение при одних и тех же наружном и внутреннем диаметрах замка имеет выигрыш в максимально допустимом крутящем моменте перед соединениями-аналогами от 3,4 до 14,5 %.

Дополнительным преимуществом предложенного замка является лучшая по сравнению с прототипом ремонтопригодность (меньшая потеря длины при перенарезке соединения).

| название | год | авторы | номер документа |

|---|---|---|---|

| Сбалансированное резьбовое соединение бурильной колонны | 2022 |

|

RU2783935C1 |

| Резьбовое замковое коническое соединение бурильных труб и способ увеличения его несущей способности и ресурса работы | 2019 |

|

RU2728105C1 |

| Двухупорное резьбовое соединение бурильных труб | 2020 |

|

RU2744965C1 |

| Резьбовое замковое коническое соединение бурильных труб | 2020 |

|

RU2747498C1 |

| СПОСОБ КОНТРОЛЯ СТЕПЕНИ ИЗНОСА РЕЗЬБЫ ДЕТАЛЕЙ КОНИЧЕСКОГО СОЕДИНЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2270977C1 |

| ДВОЙНАЯ ЭЛЕКТРИЧЕСКАЯ БУРИЛЬНАЯ ТРУБА | 2018 |

|

RU2690237C1 |

| СПОСОБ НАРЕЗАНИЯ НАРУЖНОЙ ИЛИ ВНУТРЕННЕЙ КОНИЧЕСКОЙ РЕЗЬБЫ РЕЗЦОМ | 2015 |

|

RU2599922C1 |

| СПОСОБ КОНТРОЛЯ СУММАРНОЙ СТЕПЕНИ ИЗНОСА РЕЗЬБЫ ДЕТАЛЕЙ КОНИЧЕСКОГО СОЕДИНЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2270978C1 |

| Коническое резьбовое соединение бурильной колонны | 1990 |

|

SU1810472A1 |

| ДВУХУПОРНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ БУРОВЫХ ТРУБ | 2016 |

|

RU2616950C2 |

Предложенное изобретение относится к области горного дела, а именно к упорным резьбовым соединениям бурильных труб с наружным диаметром замка 120–169 мм и конусностью резьбы 1:9,6, предназначенным в основном для бурения, в том числе горизонтальных и сильно искривлённых скважин. Резьбовое соединение бурильной колонны выполнено с внешним и внутренним упорами и включает ниппельный и муфтовый концы с трапецеидальной конической резьбой. Шаг резьбы составляет 8,467 мм, конусность – 1:9,6, угол профиля – 90°. Внутренний упор ниппельного конца имеет цилиндрический участок, примыкающий к резьбе, и сопряжённый с ним конический участок с конусностью 1:9,6. Внутренний диаметр ниппельного конца составляет от 54 до 96 мм, а наружный диаметр муфтового конца составляет от 120 до 169 мм. Средний радиус упорного торца ниппеля составляет от 0,76 до 0,85 среднего радиуса участка резьбы в зацеплении. Средний радиус упорного торца муфты составляет от 1,20 до 1,26 среднего радиуса участка резьбы в зацеплении. Расстояние между конической поверхностью, проходящей по впадинам резьбы, и конической поверхностью ниппеля лежит в пределах от 0,2 до 0,35 мм. Обеспечивается увеличение максимально допустимого момента кручения резьбового соединения, сбалансированности по изгибу в сочетании с запасом на износ по наружному диаметру и повышенной стойкости к знакопеременным нагрузкам, а также повышение надёжности резьбового соединения бурильных труб. 4 з.п. ф-лы, 4 ил.

1. Резьбовое соединение бурильной колонны, выполненное с внешним и внутренним упорами, включающее ниппельный и муфтовый концы с трапецеидальной конической резьбой, шаг которой – 8,467 мм, конусность – 1:9,6, угол профиля – 90°, внутренний упор ниппельного конца имеет цилиндрический участок, примыкающий к резьбе, и сопряжённый с ним конический участок с конусностью 1:9,6, имеющее внутренний диаметр ниппельного конца от 54 до 96 мм и наружный диаметр муфтового конца от 120 до 169 мм, отличающееся тем, что средний радиус упорного торца ниппеля составляет от 0,76 до 0,85 среднего радиуса участка резьбы в зацеплении, а средний радиус упорного торца муфты составляет от 1,20 до 1,26 среднего радиуса участка резьбы в зацеплении, расстояние между конической поверхностью, проходящей по впадинам резьбы, и конической поверхностью ниппеля лежит в пределах от 0,2 до 0,35 мм.

2. Резьбовое соединение по п. 1, отличающееся тем, что при наружном диаметре муфты от 120,7 до 124 мм внутренний диаметр ниппельного конца составляет от 54 до 65,1 мм, средний диаметр резьбы в основной плоскости составляет от 93,3 до 94,0 мм, наружный диаметр торцевой части конического участка составляет от 79,3 до 79,8 мм.

3. Резьбовое соединение по п. 1, отличающееся тем, что при наружном диаметре муфты от 133,35 до 139,7 мм внутренний диаметр ниппельного конца составляет от 61,9 до 76,2 мм, средний диаметр резьбы в основной плоскости составляет от 103,6 до 104,2 мм, а наружный диаметр торцевой части конического участка составляет от 89,3 до 89,8 мм.

4. Резьбовое соединение по п. 1, отличающееся тем, что при наружном диаметре муфты от 152,4 до 159 мм внутренний диаметр ниппельного конца составляет от 76,2 до 82,6 мм, средний диаметр резьбы в основной плоскости составляет от 118 до 119 мм, а наружный диаметр торцевой части конического участка составляет от 102,5 до 103,5 мм.

5. Резьбовое соединение по п. 1, отличающееся тем, что при наружном диаметре муфты от 161,9 до 168,3 мм внутренний диаметр ниппельного конца составляет от 76,2 до 95,3 мм, средний диаметр резьбы в основной плоскости составляет от 129 до 130 мм, а наружный диаметр торцевой части конического участка составляет от 113,5 до 114,5 мм.

| СПОСОБ ПОЛУЧЕНИЯ СВЕТОРАССЕИВАЮЩЕГО ОРГАНИЧЕСКОГО СТЕКЛА | 0 |

|

SU181276A1 |

| УСТРОЙСТВО для СУММИРОВАНИЯ ЗАПИСЕЙ ВЗРЫВОВ | 0 |

|

SU201674A1 |

| ИСТОЧНИК ПИТАНИЯ ДЛЯ ЭЛЕКТРОЭРОЗИОННЫХУСТАНОВОК | 0 |

|

SU208824A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| ВЫТЯЖНОЙ ПРИБОР ДЛЯ МОКРЫХ ЛЬНЯНЫХ ВАТЕРОВ | 1927 |

|

SU8078A1 |

| УСТРОЙСТВО ДЛЯ СОРТИРОВАНИЯ РАЗЛИЧНЫХ ТЕЛ, ОСОБЕННО КОФЕЙНЫХ ЗЕРЕН И ДР. ТЕЛ, ИЛИ ИЗДЕЛИЙ АНАЛОГИЧНОЙ ФОРМЫ ПО ИХ ЦВЕТАМ | 1927 |

|

SU16941A1 |

| Передвижное устройство для механической смены фурм и амбразур доменных печей | 1929 |

|

SU28487A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2023-05-29—Публикация

2022-12-16—Подача