Область техники

Заявляемое изобретение относится к области исследования физических свойств вещества, в частности, к исследованию процессов в плазме и в газоразрядных приборах, между анодом и катодом в которых при фиксированном расстоянии между ними подается напряжение. Возникающий при этом ток плавит и испаряет тонкую проволочку, которая размещается между электродами, контактируя с ними. Достигнутый в изобретении эффект позволяет получать свободные от окислов участки поверхности железа на ржавых поверхностях электродов. Изобретение может найти применение в технике и научных исследованиях, при внедрении новых технологий в электронике и микроэлектронике.

Уровень техники

Ржавчину, окалину и иные окислы на поверхности металла можно удалять различными способами:

- химическим (травлением разбавленными кислотами);

- термическим (методами газопламенной обработки металла);

- механическим (на металлорежущих станках, абразивными инструментами, стальными щетками и др.).

Так, из уровня техники известен СПОСОБ ЗАЧИСТКИ ПОВЕРХНОСТИ ОТ РЖАВЧИНЫ (патент РФ №2361708), используемый перед началом сварки и включающий термическое воздействие и механическую обработку поверхности, при этом перед термическим воздействием на зачищаемую металлическую поверхность наносят термитный состав толщиной слоя 1,5-4,0 мм и инициируют его горение.

Данный способ требует последовательного выполнения нескольких операций, что влияет на скорость его реализации. К недостаткам указанного способа очистки также можно отнести недостаточное качество, неэкологичность процессов.

Известен СПОСОБ ЭЛЕКТРОДУГОВОЙ ВАКУУМНО-ГРАВИТАЦИОННОЙ ОЧИСТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ (патент РФ №2116848), в соответствии с которым изделие подвергают воздействию устойчивого дугового разряда, а на отделяющиеся от него частицы загрязнений (окалина, ржавчина) воздействуют силами гравитации.

К недостаткам известного способа очистки можно отнести обязательное наличие длинномерных изделий и длительное воздействие дуговым разрядом, а также необходимость наличия вакуума для реализации способа, что значительно усложняет возможности его применения.

Известен СПОСОБ ЭЛЕКТРОДУГОВОЙ ОЧИСТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ (патент РФ №2347010), включающий создание между, по крайней мере, частью изделия и одним электродом разряженной, защитной или восстановительной среды, возбуждение электрического разряда источником питания и обработку изделия катодными пятнами разряда, при этом на обрабатываемую поверхность предварительно наносят щелочные, щелочноземельные или редкоземельные металлы, или их химические соединения.

Данный способ представляется крайне неэкологичным в результате нанесения на поверхность электродов щелочных, щелочноземельных и других химических соединений.

Известен СПОСОБ ВАКУУМНО- ДУГОВОЙ ОЧИСТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (патент РФ №2135315), включающий размотку очищаемой проволоки с бунта, сварку концов, последовательно подаваемых для очистки бунтов, пропуск проволоки через входной уплотнитель вакуумной камеры и электрод, присоединенный вместе с проволокой к источнику тока, возбуждение между проволокой и электродом дугового разряда в вакууме и сматывание очищенной проволоки, при этом очищаемую проволоку после сварки концов, последовательно подаваемых для очистки бунтов, пропускают через окалиноломатель, емкость с вязким маслом, последовательный ряд электродов, присоединенных к источнику тока, и узлов охлаждения проволоки, причем емкость с вязким маслом размещают перед входным уплотнителем, а очищенную проволоку сматывают внутри вакуумной камеры.

К недостаткам этого способа можно отнести многоэтапность способа, что значительно его усложняет, необходимость использования вакуума, окалиноломателя, емкости с вязким маслом.

Таким образом, техническая проблема, решаемая посредством заявляемого изобретения, заключается в необходимости преодоления недостатков, присущих аналогам изобретения, за счет создания способа очистки от окислов локального участка поверхности железа, покрытого ржавчиной, в дуговом импульсном разряде при взрыве размещенной между электродами проволочки.

Краткое раскрытие сущности изобретения

Технический результат, достигаемый в результате применения заявляемого изобретения, заключается упрощении и ускорении технологии очистки железа от окислов. Способ не требует длительной подготовки оборудования или очищаемых поверхностей, применения дорогостоящих материалов и технологий, прост в реализации и эффективен в плане качества очистки.

Заявленный технический результат достигается тем, что способ очистки от окислов участка поверхности железа в дуговом импульсном разряде, включает

- размещение очищаемого электрода на фиксированном расстоянии от другого электрода с закрепленной на нем тонкой проволочкой, исключающем самопроизвольное зажигание разряда, и обеспечивающем условия для лавинного пробоя разрядного промежутка, возникающего при наличии в воздухе паров испаряющейся проволочки,

- смачивание участка очищаемого электрода жидкостью в зоне контакта с проволочкой, закрепленной к другому электроду, с обеспечением создания электропроводности в слое окислов очищаемого электрода,

- подачу напряжения на электрод с закрепленной на нем проволочкой с последующим касанием проволочкой увлажненной поверхности очищаемого электрода,

- взрыв проволочки в результате короткого замыкания с ее испарением и формированием локальной области высокой температуры на поверхности очищаемого электрода в увлажненной зоне касания проволочки, внутри которой происходит испарение влаги и испарение слоя окислов. Фиксированное расстояние между электродами составляет от 10 до 30 мм, а диаметр проволочки составляет 0,03-0,1 мм. Размеры очищаемого участка электрода зависят от величины разрядного тока, при этом для очистки участка диаметром от 2 до 15 мм разрядный ток составляет 10 - 100 А, а длительность разряда 0,01 - 0,05 секунды. В качестве смачивающей жидкости используют воду, например, водопроводную или дистиллированную, комнатной температуры.

Краткое описание чертежей

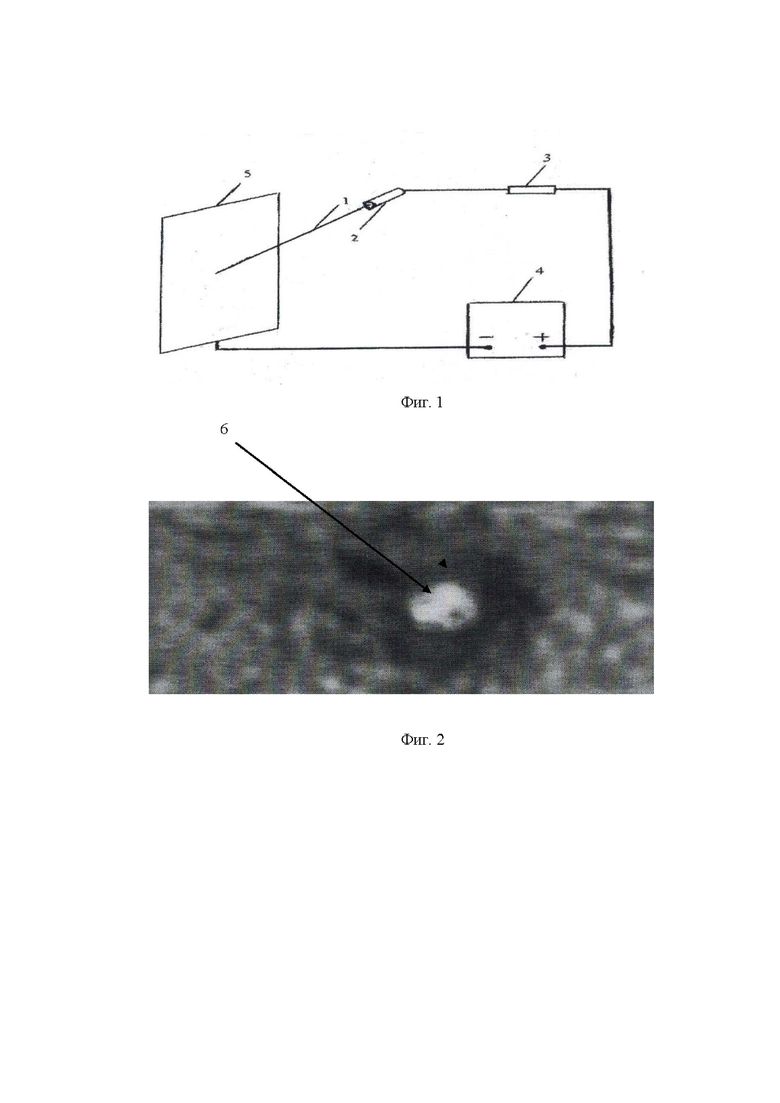

Заявляемое изобретение поясняется фигурой 1, где позициями отмечены:

1 - проволочка,

2 - электрод-держатель проволочки,

3 - переменное сопротивление,

4 - блок подачи напряжения на электроды,

5 - электрод из железа, покрытого слоем окислов,

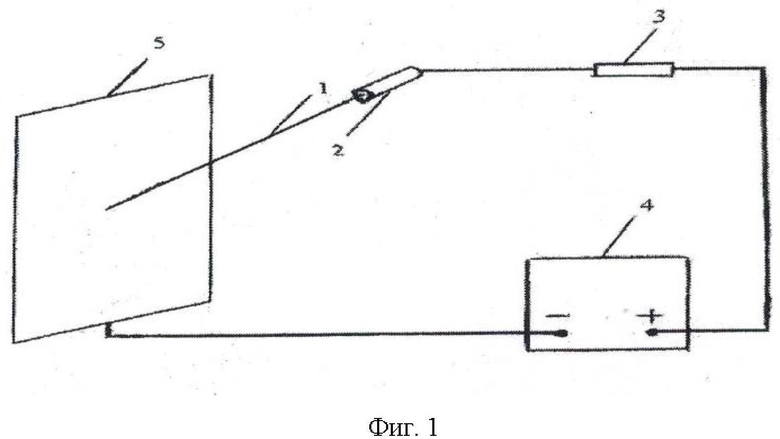

а также фиг. 2, где

позицией 6 показаны очищенные от ржавчины участки поверхности железа в случае, когда проволочка, закрепленная на аноде, касается катода. Очищенный от окислов участок катода указан стрелкой.

Осуществление изобретения

Физические процессы, лежащие в основе заявляемого способа, заключаются в следующем. При взрыве проволочки вокруг точки касания проволочки и катодной (или анодной) поверхности, выполненной из чистого железа, при достаточно большом разрядном токе, образуется избыточный объемный пространственный заряд электронов и вытекающий из него тепловой кумулятивный поток электронов, вдоль которого перемещается разрядный канал. В случае использования катода (или анода), выполненного из железа, покрытого ржавчиной, кумулятивный канал расплавленного металла не образуется. В зоне контакта проволочки и электрода, покрытого увлажненной для создания электропроводности ржавчиной, при электрическом, в результате подачи на него напряжения, взрыве проволочки образуется участок поверхности железа, свободный от ржавчины. Очистка металла от ржавчины достигается за счет локального выделения тепла при коротком замыкании, а также действия положительных ионов плазмы газового разряда на электрод при концентрации энергии вокруг точки контакта проволочки с электродом, что достигается за счет устранения кумулятивного теплового канала. В результате на поверхности очищаемого электрода создается локальная область высокой температуры (до 5000 К), внутри которой происходит испарение влаги, а также плавление и испарение окислов железа. При этом избавившиеся от влаги окислы железа, окружающие область освободившегося от ржавчины металла, превращаются в диэлектрик и заряжаются отрицательно термоэлектронами избыточного объемного пространственного заряда. В результате возникает тормозящее движение электронов электрическое поле. Электроны объемного пространственного заряда «запираются» внутри области железа, освобожденной от окислов, туда же поступают и ионы из плазмы.

Данный способ позволяет получать свободные от окислов участки поверхности железа (катода или анода) на ржавых поверхностях железа при взрыве размещенной между электродами проволочки.

Для реализации способа на одном из электродов (например, аноде-держателе) закрепляют проволочку 1. В эксперименте использовались проволочки разных металлов и сплавов: Cu, Ni, Fe и другие. Диаметр проволочек менялся в интервале 0,03 - 0,1 мм, их длина менялась от 10 до 30 мм. Покрытый слоем окислов электрод (катод) располагают на фиксированном расстоянии от анода с закрепленной на нем проволочкой, с возможностью касания проволочкой катода. Очищаемый участок железного электрода в зоне контакта проволочки и электрода для создания электропроводности смачивают жидкостью (предпочтительно, водой). Затем подают напряжение для создания разряда между электродами, от выпрямительного агрегата, например, «Дельфин» 4 с выпрямленным напряжением 220 В. Разрядный ток в максимуме с помощью сопротивления 3 меняют в области 10 - 100 А, длительность разряда выдерживают 0,01 - 0,05 секунды. При касании проволочкой 1 второго покрытого слоем окислов железного электрода 5 при поданном между электродами напряжении возникает импульсный дуговой разряд в атмосфере. Проволочка 1 плавится и испаряется. При подаче напряжения между электродами, при касании тонкой металлической проволочкой, закрепленной на электроде - держателе поверхности, покрытого слоем окислов второго электрода, электрический ток плавит и испаряет проволочку, которая размещена между электродами, при этом расстояние между электродами выбрано таким, при котором разряд без проволочки не зажигается, а между электродами создаются условия для лавинного пробоя разрядного промежутка, возникающего при наличии в воздухе паров металла взрывающейся проволочки. При этом вокруг точки касания проволочки поверхности покрытого ржавчиной железного электрода при коротком замыкании образуется локальный участок поверхности, свободной от окислов железа, созданный с помощью термоэлектронов избыточного объемного пространственного заряда и приходящих туда положительных ионов из плазмы.

Между точкой контакта одного из электродов (катода или анода), покрытого слоем окислов, и тонкой проволочкой, закрепленной на конце другого электрода, при замыкании разрядной цепи при поданном напряжении между электродами в увлажненном слое окисла на поверхности железа, создаются условия для лавинного пробоя, возникающего при наличии в воздухе паров испаряющейся проволочки, и появления электрического разряда. При замыкании электрической цепи происходит, разогрев локального участка электрода, при этом влага из окислов железа (от предварительного смачивания поверхности) мгновенно испаряется, и окислы из локального участка поверхности железа плавятся и также испаряются.

В результате образуется участок очищенного от ржавчины железа, окруженный непроводящим электрический ток, освободившимся от влаги слоем окисла железа, который заряжается отрицательно электронами из области избыточного объемного пространственного заряда. Отрицательный заряд на поверхности слоя окислов препятствует растеканию электронов и энергии. В область очищенного от ржавчины железа поступают и ионы из плазмы.

Пример конкретного выполнения.

При осуществлении несамостоятельного дугового разряда при расстоянии между катодом и анодом 30 мм использовалась медная проволочка диаметром 0,03 мм.

Электродами (анодом и катодом) служили пластинки из железа, длиной 40 сантиметров и шириной 15 см, покрытые слоем окислов. Максимальный ток в импульсе 80 А. При однократном взрыве проволочки образовывалась свободная от ржавчины железная поверхность овальной формы со средним диаметром приблизительно 11 мм. Локальное смачивание ржавчины производилось водопроводной водой. Эффективность очистки подтверждается исследованиями на электронном микроскопе Oxford. В результате многократного применения описанного процесса возможно быстро и эффективно очистить поверхность железных электродов.

Таким образом, в предложенном способе впервые решена проблема очистки от окислов локального участка поверхности железа в дуговом импульсном разряде при взрыве проволочки. Способ прост в осуществлении и эффективен.

Изобретение относится к области исследования физических свойств вещества, в частности к исследованию процессов в плазме и в газоразрядных приборах. Способ очистки от окислов участка поверхности железного электрода в дуговом импульсном разряде включает размещение очищаемого электрода на фиксированном расстоянии от другого электрода с закрепленной на нем тонкой проволочкой, исключающем самопроизвольное зажигание разряда и обеспечивающем условия для лавинного пробоя разрядного промежутка, возникающего при наличии в воздухе паров испаряющейся проволочки, смачивание участка очищаемого электрода жидкостью в зоне контакта с проволочкой, закрепленной к другому электроду, с обеспечением создания электропроводности в слое окислов очищаемого электрода, подачу напряжения на электрод с закрепленной на нем проволочкой с последующим касанием проволочкой увлажненной поверхности очищаемого электрода, взрыв проволочки в результате короткого замыкания с ее испарением и формированием локальной области высокой температуры на поверхности очищаемого электрода в увлажненной зоне касания проволочки, внутри которой происходит испарение влаги и испарение слоя окислов. Техническим результатом является упрощение и ускорение технологии очистки железа от окислов. 4 з.п. ф-лы, 2 ил.

1. Способ очистки от окислов участка поверхности железного электрода в дуговом импульсном разряде, включающий

- размещение очищаемого электрода на фиксированном расстоянии от другого электрода с закрепленной на нем тонкой проволочкой, исключающем самопроизвольное зажигание разряда и обеспечивающем условия для лавинного пробоя разрядного промежутка, возникающего при наличии в воздухе паров испаряющейся проволочки,

- смачивание участка очищаемого электрода жидкостью в зоне контакта с проволочкой, закрепленной к другому электроду, с обеспечением создания электропроводности в слое окислов очищаемого электрода,

- подачу напряжения на электрод с закрепленной на нем проволочкой с последующим касанием проволочкой увлажненной поверхности очищаемого электрода,

- взрыв проволочки в результате короткого замыкания с ее испарением и формированием локальной области высокой температуры на поверхности очищаемого электрода в увлажненной зоне касания проволочки, внутри которой происходит испарение влаги и испарение слоя окислов.

2. Способ по п.1, отличающийся тем, что расстояние между электродами составляет от 10 до 30 мм.

3. Способ по п.1, отличающийся тем, что диаметр проволочки составляет 0,03-0,1 мм.

4. Способ по п.1, отличающийся тем, что размеры очищаемого участка электрода зависят от величины разрядного тока, при этом для очистки участка размерами от 2 мм и до 15 мм разрядный ток составляет 10–100 А, длительность разряда составляет 0,01–0,05 секунды.

5. Способ по п.1, отличающийся тем, что в качестве смачивающей жидкости используют воду.

| СПОСОБ ВАКУУМНО-ДУГОВОЙ ОЧИСТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135315C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ ОЧИСТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2347010C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ ВАКУУМНО-ГРАВИТАЦИОННОЙ ОЧИСТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2116848C1 |

| СПОСОБ ЗАЧИСТКИ ПОВЕРХНОСТИ ОТ РЖАВЧИНЫ | 2007 |

|

RU2361708C1 |

Авторы

Даты

2022-11-29—Публикация

2022-07-31—Подача