Изобретение относится к устройству покрытия рельсового пути транспортных средств из крупноразмерных сборных железобетонных элементов (плит).

В настоящее время на городских улицах с трамвайными путями наиболее широко применяются сплошные покрытия с железобетонным покрытием трамвайных путей с получением на уровне верхнего края рельсов поверхности для движения автомобильного транспорта. При движении автомобильного транспорта по железобетонным плитам рельсовых путей динамическая нагрузка передается плитами через упругие подкладки на железобетонное подрельсовое основание (шпалы).

Из источника RU 2155838 С1, (Инжталант-ООО), Е01В 3/00, 10.09.2000, известно сборное железобетонное покрытие трамвайных путей, содержащее путевые железобетонные плиты, при этом плиты уложены своими нижними поверхностями непосредственно на шпалы на резиновых подкладках, которые закреплены на поверхности шпал между рельсами. Подкладки обеспечивают возможность размещения верхних поверхностей плит покрытия в одной плоскости, параллельной плоскости и Демпфируют вибрации подрельсового основания.

Недостатком известных нашпальных резиновых подкладок, применяемых в данной сборке железобетонного покрытия, является недостаточно надежное удержание подкладок между плитой и шпалой в условиях повышенной вибрации при прохождении транспорта по железобетонным плитам, что может привести к неравномерному опиранию плит на шпалы и неустойчивому положению плит.

Из источника RU 158661 U1, (Дренски Н.И.), Е01В 3/00, 20.01.2016, известна железобетонная плита для рельсовых путей, которая имеет плоскую верхнюю поверхность и нижнюю поверхности, а также боковые поверхности, одна из которых имеет скос. Нижняя поверхность плиты имеет уступ со стороны каждой боковой поверхности со скосом, образованный по всей длине плиты препятствующий скольжению резиновой П-образной подкладки вниз по уклону железобетонной шпалы, поскольку подкладка упирается в поверхность уступа. При больших вертикальных нагрузках от прохождения автотранспорта по покрытию, уступ предохраняет П-образную подкладку от скольжения по наклонной поверхности железобетонной шпалы (в направлении, противоположном рельсу).

Недостатком известной подкладки, применяемой в данной сборке железобетонного покрытия, является необходимость выполнения опорной поверхности железобетонной плиты сложной конструктивной формой необходимой для удерживания подкладки в необходимом положении на шпале, сложный и не удобный монтаж сборки железобетонного покрытия, поскольку при установке плиты на шпалы необходимо одновременно разместить каждую подкладкуна шпалу с левой и правой стороны плиты непосредственно под плоскими поверхностями рядом с уступом плиты при этомне допуская смещение подкладки вниз по уклону шпал, что может привести к перекосу плиты, не достаточно надежное удержание подкладки между плитой и шпалой в условиях повышенной вибрации при прохождении транспорта по железобетонным плитам, что может привести к смещению подкладки относительно выступа, поскольку только уступ предохраняет П-образную подкладку от скольжения по наклонной поверхности железобетонной шпалы, а также отсутствие возможности фиксирования данной подкладки на наклонной опорной поверхности шпалы при установке на нее плоской железобетонной плиты не имеющей наклонных плоскостей и уступов на нижней поверхности плиты.

Задачей заявленного технического решения, является возможность фиксирования демпфирующих нашпальных подкладок без использования механических средств крепления наопорной поверхности железобетонных шпал, которые в отличии о деревянных шпалне везде имеют горизонтальную поверхность, в том числе имеют наклонные опорные плоскости, в частности в средней части, для установки железобетонной плиты имеющей нижнюю горизонтальную поверхность.

Технический результат, достигаемый заявленным техническим решением, заключается в обеспечении равномерной посадкиплоской железобетонной плиты с параллельными верхней и нижней опорной поверхностями, нажелезобетонную шпалу, которая имеет наклонные опорные поверхности, благодаря надежной фиксации подкладки на наклонных опорных поверхностях шпалы, препятствующей смещению подкладкии обеспечивающей надежное функционирование в условиях повышенных вибраций.

Заявленный технический результат достигается за счет того, что демпфирующая нашпальная подкладка, выполненная в виде П-образной пластины, изготовленной из упругого материала, содержащая верхнюю опорную поверхность, контактирующую с опорной поверхностью железобетонной плиты, и нижнюю поверхность, контактирующую с опорной поверхностьюжелезобетонной шпалы, при этом верхняя опорная поверхность подкладки при сборке строго параллельна верхней поверхности плиты, плоский участок нижней поверхности подкладки в поперечном сечениивыполнен с наклоном относительно верхней опорной поверхности подкладки, для плотного прилегания к наклонной опорной поверхности шпалы, расстояние между продольными боковыми выступами нижней поверхности подкладки меньше расстояния между боковыми опорными поверхностями шпалы, при этом расстояние между боковыми выступами подкладки плавно уменьшается в направлении от одной боковой стороны подкладки к другой, тем самым боковые выступы при сборке обеспечивают обжимание боковых скосов шпалы для фиксации подкладки.

Техническая сущность заявленного изобретения поясняется фигурами:

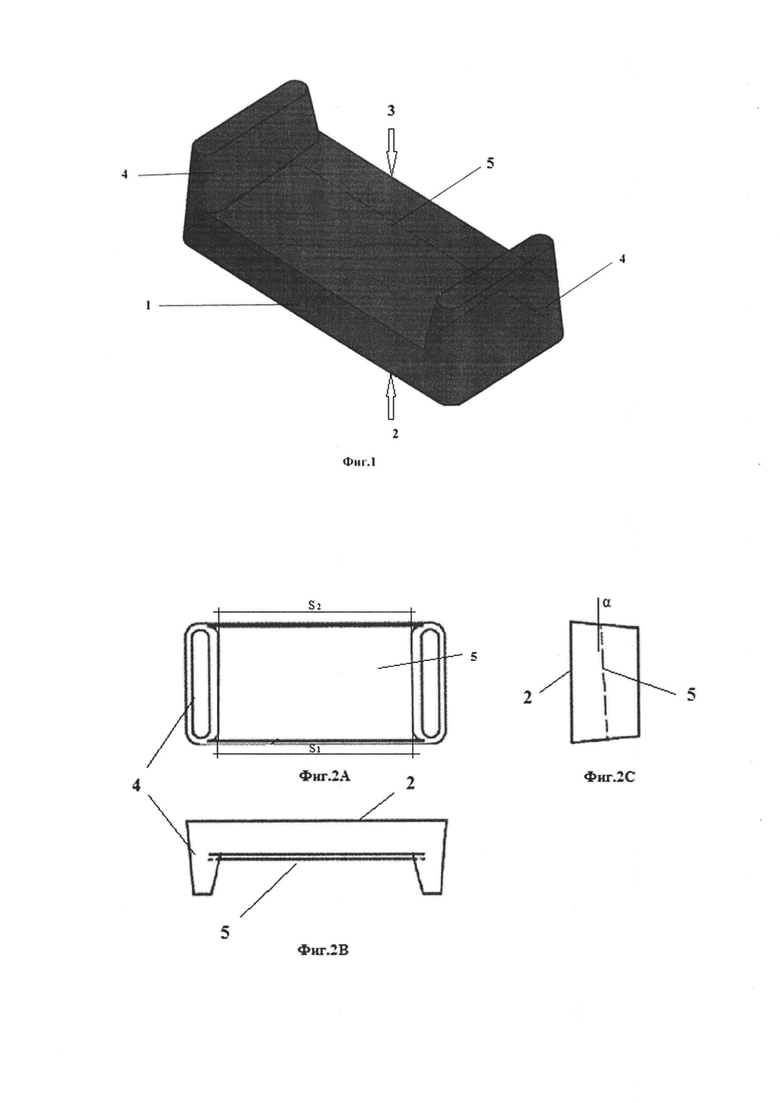

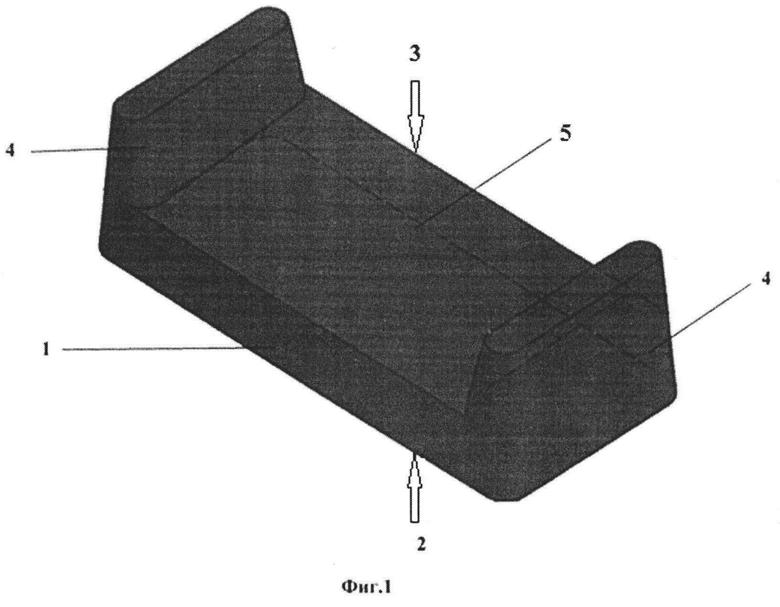

Фиг.1 - показан внешний вид и конструктивные элементыподкладки;

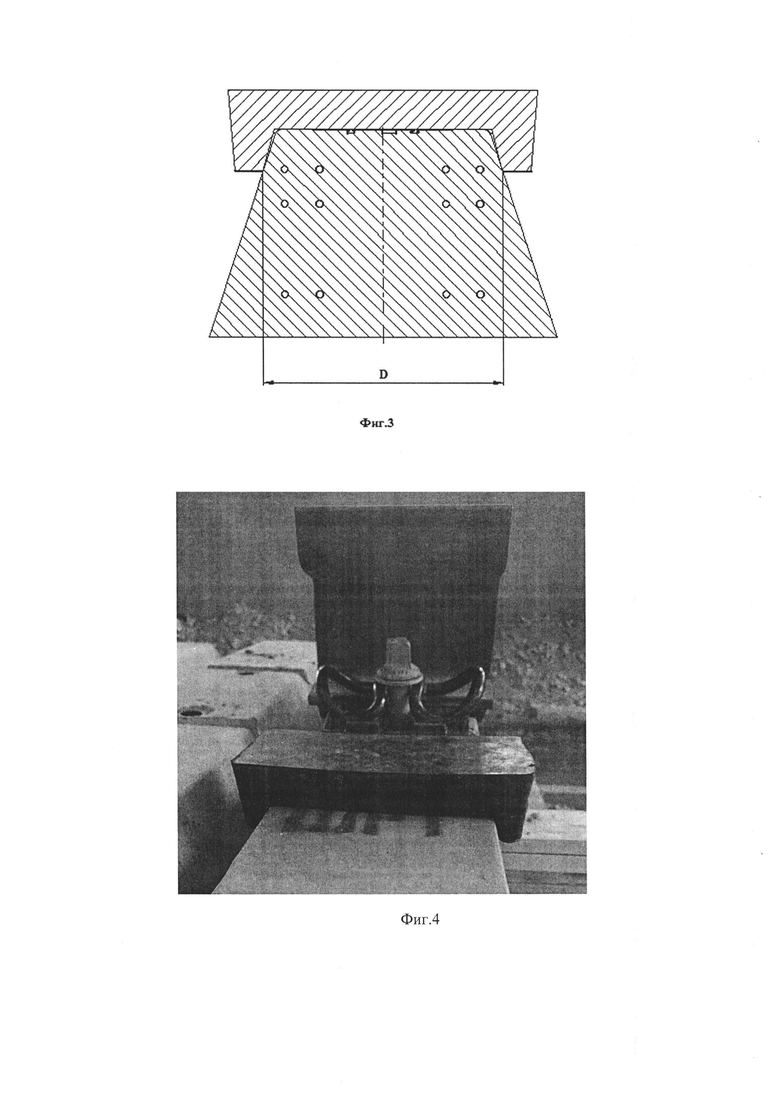

Фиг. 2А, В, С - схематично показанаподкладка, вид сверху, вид сбоку и вид с торца;

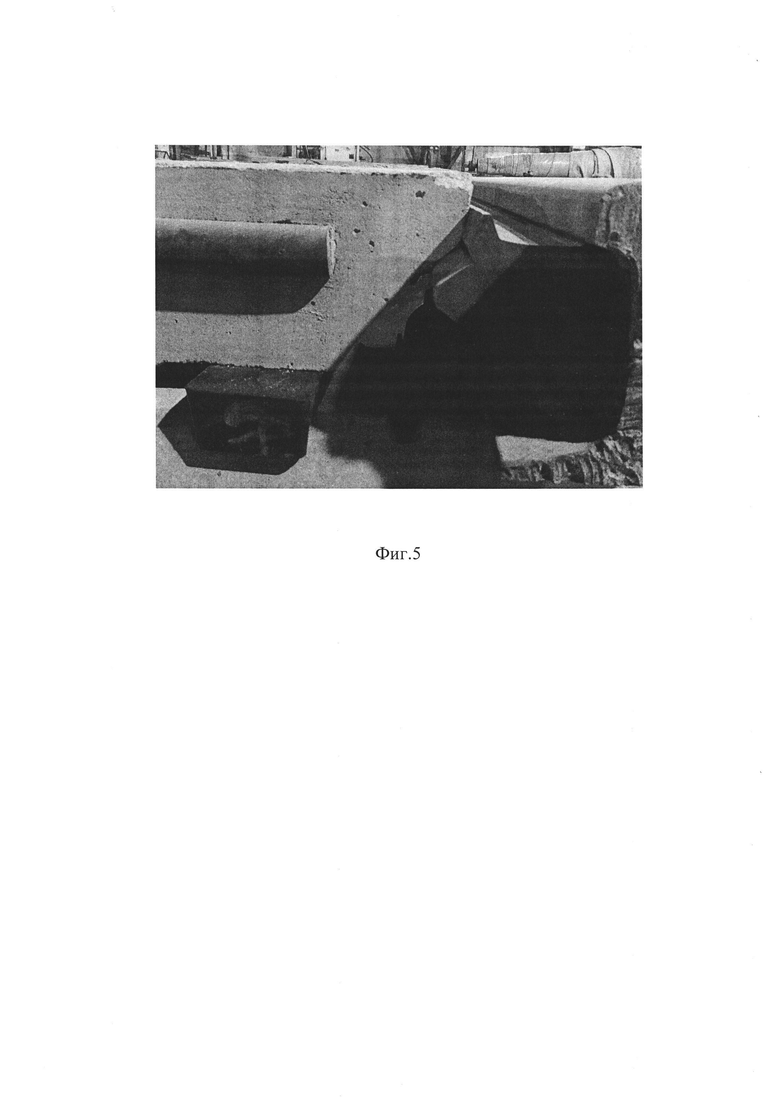

Фиг. 3 схематично показана установленная подкладка на шпале;

Фиг. 4 показано фото установленной подкладки на шпале;

Фиг. 5 показано фото сборных железобетонных элементов.

Демпфирующая нашпальная подкладка (1) (фиг. 1-2) для установки между опорной поверхностью плоской железобетонной плиты и железобетонной шпалой, имеющей наклонные опорные поверхности (см. фиг. 5), выполнена в виде П-образной пластины, которая изготавливается формовым способом из любого подходящего упругого материала, например, из резины или другого эластомерного материала. Железобетонная плита выполнена плоской с параллельными верхней и нижней поверхностями.

Подкладка включает верхнюю (2) и нижнюю (3) опорные поверхности (показаны стрелками, см. фиг. 1). Верхняя (2) опорная поверхность подкладки (1) выполнена плоской и при сборке соединения контактирует с горизонтальной опорной (нижней) поверхностью плоской железобетонной плиты (см. фиг. 5).

На нижней опорной поверхности (3) подкладки, обращенной к железобетонной шпале, выполнены два вертикальных продольных боковых выступа (4), расположенных на противоположных краях подкладки, и плоский участок (5). Плоский участок (5) нижней поверхности подкладки в поперечном сечении выполнен с наклоном относительно верхней плоской опорной поверхности подкладки (см. фиг. 2, вид с торца). Таким образом, плоский участок подкладки (1) имеет переменную толщину. Угол наклона а плоского участка (5) нижней опорной (3) поверхности подкладки (1) выполнен соответствующим углу наклона опорной поверхности шпалы относительно горизонтальной поверхности шпалы, обеспечивая возможность плотного прилегания подкладки (1) на наклонной опорной поверхности железобетонной шпалы, нивелируя тем самым разность между горизонтальной опорной поверхностью железобетонной плиты и наклонной опорной поверхностью железобетонной шпалы (см. фиг. 5). Таким образом, после установки подкладки (1) на наклонной опорной поверхности шпалы (поскольку шпала имеет две противоположные опорные наклонные поверхности, то, соответственно, устанавливаются две подкладки) верхняя опорная поверхность (2) подкладки (1) располагается строго горизонтально относительно верхней поверхности плиты (см. фиг. 3-5).

При этом для предотвращения сползания подкладки (1) по наклонной опорной поверхности шпалы расстояние D между боковыми выступами (4) подкладки меньше расстояния между боковыми опорными поверхностями шпалы (т.е. расстояние между боковыми скосами шпалы) в месте их сопряжения (см. фиг. 3). Таким образом, выступы (4) подкладки обжимают шпалу, обеспечивая тем самым возможность посадки подкладки (1) в натяг на наклонной опорной поверхности шпалы.

Кроме этого, расстояние между боковыми выступами подкладки плавно уменьшается в направлении от одной боковой стороны подкладки к другой (от S1 к S2, см. фиг. 2), таким образом, на виде сверху наклонный плоский участок (5) верхней опорной поверхности (2) подкладки (1) плавно сужается и имеет форму трапеции (фиг. 2). При установке подкладки (1) на наклонную опорную поверхность шпалы сужение расстояния между выступами (которые как уже указывалось выше обжимают шпалу) препятствует возможному смещению подкладки под воздействием вибраций от походящего по плитам транспорта вдоль наклонной опорной поверхности шпалы в направлении к центру шпалы, поскольку уменьшение указанных линейных размеров подкладки увеличивает натяг посадки подкладки и, следовательно, предотвращает дальнейшее смещение подкладки.

Таким образом, выступы (4) подкладки обжимают шпалу, обеспечивая тем самым возможность посадки подкладки (1) в натяг на наклонной опорной поверхности шпалы, образуя неподвижное соединение, препятствующее сползанию подкладки (1) со шпалы и предотвращающее перемещение подкладки относительно шпалы под воздействием вибраций от походящего по плитам транспорта (см. фиг. 3-5).

При этом расстояние D между выступами определяется с учетом упругих характеристик материала подкладки, размеров и формы шпалы и максимальных нагрузок, воздействующих на узел соединения при эксплуатации. Расчетным путем установлено, что с учетом упругих характеристик материала подкладки и нагрузок, воздействующих на соединение бетонной плиты, шпалы и подкладки, указанное расстояние должно быть на 0,2-1,5% меньше расстояния между боковыми опорными поверхностями шпалы (т.е. между боковыми скосами шпалы) в месте их сопряжения (см. фиг. 3-4).

Поскольку увеличение расстояния между выступами меньше 0,2% от расстояния между боковыми опорными поверхностями шпалы, т.е. когда расстояние между выступами подкладки и расстояние между боковыми опорными поверхностями шпалы будут по существу равны, приведет к снижению удерживающей способности подкладки на шпале, поскольку боковые выступы не будут плотно обжимать боковые скосы шпалы, а уменьшение расстояния между выступами больше 1,5% от расстояния между боковыми опорными поверхностями шпалы, приведет к трудностям при установке подкладки на шпале, поскольку, несмотря на упругие и эластичные свойства подкладки, подкладка не будет плотно прилегать к шпале, поскольку расстояние между боковыми выступами не позволит установить нижнюю опорную поверхность подкладки вплотную на опорной поверхности шпалы, и, следовательно, боковые выступы не будут прилегать и обжимать боковые скосы шпалы, при этом при прохождении транспорта по железобетонным плитам подкладка будет смещаться, что приведет к неравномерной посадке железобетонной плиты, неустойчивому положению плит и преждевременному износу подкладки, что приведет к нарушению функционирования покрытия рельсового пути. Так, например, при расстоянии между боковыми опорными поверхностями шпалы в месте сопряжения шпалы и выступов подкладки равном 172,4 мм, расстояние между боковыми выступами подкладки должно составлять от 169,82 до 172,05 мм (см. фиг. 3).

Боковые выступы (4) подкладки (1) могут иметь квадратное, прямоугольное или трапецеидальное продольное сечение, в зависимости от конструкции шпалы на которую устанавливается данная подкладка, контактирующие поверхности которой при сборке должны плотно прилегать к боковым скосам и опорной поверхности шпалы.

На верхней опорной поверхности подкладки нанесена маркировка, указывающая размер и направление угла наклона плоского участка нижней поверхности подкладки и расстояние между боковыми выступами.

Таким образом, форма и размеры упругой подкладки в совокупности обеспечивают фиксацию подкладки на наклонной опорной поверхности шпалы, препятствующую смещению подкладки, и одновременную посадку плоской железобетонной плиты с горизонтальной нижней опорной поверхностью на верхнюю опорную поверхность подкладки, которая при сборке направлена строго параллельно верхней поверхности плиты, позволяя надежно функционировать в условиях повышенной вибрации (см. фиг. 4).

Нагрузка от походящего по плитам транспорта распределяется в поперечных направлениях и воспринимается подкладками, которые благодаря своей упругости позволяют частично гасить динамические нагрузки, действующие на покрытие, и предотвращать разрушительное воздействие и преждевременный износ путевой рельсовой конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Промежуточное рельсовое скрепление | 2023 |

|

RU2805596C1 |

| Конструкция трамвайного пути с верхним покрытием из крупноразмерных плит | 2024 |

|

RU2834496C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ АНКЕРНОГО ТИПА С СОСТАВНЫМИ ЭЛЕМЕНТАМИ | 2021 |

|

RU2747891C1 |

| Строение трамвайного пути с остановочной платформой | 2024 |

|

RU2834497C1 |

| Рельсовое скрепление | 2021 |

|

RU2767112C1 |

| БЕЗБОЛТОВОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ И ПОДРЕЛЬСОВАЯ ПОДКЛАДКА БЕЗБОЛТОВОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2012 |

|

RU2493311C1 |

| Универсальное раздельное рельсовое скрепление для прокладки пути конструкции Ведерниковой | 2016 |

|

RU2637853C1 |

| АНКЕРНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ И ПОДКЛЕММНИК АНКЕРНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2008 |

|

RU2385374C1 |

| СПОСОБ СБОРКИ ЖЕЛЕЗНОДОРОЖНОЙ РЕШЕТКИ С ИСПОЛЬЗОВАНИЕМ УСТОЙЧИВЫХ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ | 2007 |

|

RU2335592C1 |

| СБОРНОЕ ЖЕЛЕЗОБЕТОННОЕ ПОКРЫТИЕ ПУТЕЙ И ФИКСАТОР ДЛЯ НЕГО | 2016 |

|

RU2638877C1 |

Изобретение относится к области покрытия рельсового пути сборными железобетонными плитами, в частности к демпфирующим нашпальным подкладкам. Подкладка выполнена в виде П-образной упругой пластины. Верхняя поверхность пластины контактирует с опорной поверхностью железобетонной плиты. Нижняя поверхность пластины – с наклонной опорной поверхностью шпалы. Верхняя опорная поверхность пластины при сборке параллельна опорной поверхности плиты. Нижняя поверхность выполнена с наклоном. Расстояние между продольными боковыми выступами меньше расстояния между боковыми опорными поверхностями шпалы в месте их сопряжения. Расстояние между боковыми выступами подкладки плавно уменьшается в направлении от одной боковой стороны к другой. Обеспечивается равномерная посадка железобетонной плиты с параллельными верхней и нижней поверхностями. 5 з.п. ф-лы, 7 ил.

1. Демпфирующая нашпальная подкладка, выполненная в виде П-образной пластины, изготовленной из упругого материала, содержащая верхнюю опорную поверхность, контактирующую с опорной поверхностью железобетонной плиты, и нижнюю поверхность, контактирующую с наклонной опорной поверхностью железобетонной шпалы, отличающаяся тем, что верхняя опорная поверхность подкладки при сборке строго параллельна верхней поверхности плиты, плоский участок нижней поверхности подкладки в поперечном сечении выполнен с наклоном относительно верхней опорной поверхности подкладки для плотного прилегания к наклонной опорной поверхности шпалы, расстояние между продольными боковыми выступами нижней поверхности подкладки меньше расстояния между боковыми опорными поверхностями шпалы в месте их сопряжения, при этом расстояние между противоположными боковыми выступами подкладки плавно уменьшается в направлении от одной боковой стороны подкладки к другой, тем самым боковые выступы при сборке обеспечивают обжимание боковых скосов шпалы для фиксации подкладки.

2. Демпфирующая подкладка по п. 1, отличающаяся тем, что угол наклона нижней опорной поверхности подкладки соответствует углу наклонной опорной поверхности шпалы.

3. Демпфирующая подкладка по п. 1, отличающаяся тем, что расстояние между продольными боковыми выступами нижней поверхности подкладки на 0,2-1,5% меньше расстояния между боковыми опорными поверхностями шпалы в месте их сопряжения.

4. Демпфирующая подкладка по п. 1, отличающаяся тем, что выступы имеют квадратное, прямоугольное или трапецеидальной продольное сечение.

5. Демпфирующая подкладка по п. 1, отличающаяся тем, что пластина выполнена из резины или другого эластомерного материала.

6. Демпфирующая подкладка по п. 1, отличающаяся тем, что на верхнюю плоскую опорную поверхность нанесена маркировка, указывающая размер и направление угла наклона плоского участка нижней поверхности подкладки и расстояние между боковыми выступами.

| 0 |

|

SU158661A1 | |

| СБОРНОЕ ЖЕЛЕЗОБЕТОННОЕ ПОКРЫТИЕ ТРАМВАЙНЫХ ПУТЕЙ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2155838C1 |

| Электрическое сопротивление для нагревательных приборов и нагревательный элемент для этих приборов | 1922 |

|

SU1997A1 |

| DE 102005061564 A1, 28.06.2007. | |||

Авторы

Даты

2022-12-05—Публикация

2022-07-18—Подача