Изобретение относится к устройствам, предназначенным для генерации низкотемпературной сильно-ионизованной плазмы низкого давления с высокой радиальной однородностью. В настоящее время проявляется большой интерес к источникам плазмы с большой апертурой. Это связано с тем, что плазма, как технологический инструмент для микроэлектронного производства, не имеет альтернативных конкурентов, при этом размер обрабатываемых пластин неуклонно растет. В современном серийном производстве изделий микроэлектроники передовые предприятия используют кремниевые пластины диаметром 300 мм. Планируется переход на пластины диаметром 450 мм и более.

Требования, предъявляемые к современным источникам плазмы, достаточно высоки. Помимо высокой плотности плазмы, необходимо обеспечить радиальную однородность основных параметров плазмы, таких как плотности ионов и электронов, потенциал плазмы, электронная температура при ее низких значениях. При этом допустимый разброс этих параметров вблизи обрабатываемой пластины не должен превышать 5%.

Одним из видов устройств, предназначенных для генерации газового разряда, обеспечивающих вышеперечисленные требования, являются источники плазмы с индуктивным возбуждением плазмы. Принцип работы источников основан на том, что электромагнитная волна частотой 1-100 МГц, возбужденная вихревым полем индуктора проникает через окно ввода ВЧ-мощности в плазму на глубину скин-слоя, составляющую для этого диапазона частот несколько сантиметров [1]. Благодаря вихревому электрическому полю ВЧ-индуктивные источники плазмы при низких давлениях способны генерировать плазму большой плотности и степени ионизации, вплоть до значений 1011-1013 см-3 при давлении газа 1-100 мТорр. Примером подобных устройств являются источники, разработанные в компаниях Applied Materials и Oxford Instruments Plasma Technology [2, 3].

Запатентованы различные конструкции, которые, в общем случае, разделяют источники с индуктивным возбуждением плазмы на две группы. В первой группе цилиндрическая вакуумная камера источника изготавливается из диэлектрического радиопрозрачного материала. В этом случае применяется индуктор в виде протяженной катушки-соленоида, опоясывающей вакуумную камеру [3]. Во второй группе источников, цилиндрическая камера изготавливается из радиопоглощающего металла с диамагнитными свойствами, например алюминиевых сплавов или нержавеющей стали, а торец камеры закрывает плоская крышка, выполненная из радиопрозрачного диэлектрика, являющегося окном ввода ВЧ-мощности. В таком случае индуктор выполняется в виде плоских спиралей или 3D-антенн, расположенных над плоским диэлектрическим окном ввода ВЧ-мощности, разделяющим вакуумный объем и атмосферу [2]. Обе конструкции источников требуют, чтобы диаметр их рабочей камеры превышал диаметр обрабатываемой пластины в 2-3 раза. Это связано с тем, что при меньшем соотношении невозможно обеспечить требуемую радиальную однородность плазменных параметров в зоне обработки из-за гибели заряженных частиц на боковых стенках камеры, что приводит к значительному уменьшению плотности плазмы на краю пластины.

Недостатком первой группы конструкций источников является снижение плотности плазмы к оси цилиндрической камеры, что ограничивает их применимость для обработки пластин большого диаметра.

Главным недостатком конструкций второй группы ВЧ-индуктивных источников является то, что с увеличением диаметра источника быстро нарастает механическая нагрузка на диэлектрическое окно ввода ВЧ-мощности со стороны атмосферы. При диаметре диэлектрического окна 1000 мм, минимально необходимого для обработки пластин диаметром 600 мм, сила атмосферного давления на окно составляет около 75000 Н, что эквивалентно массе в 7,5 тонн.

Следует отметить, что с ростом механической нагрузки необходимо увеличивать толщину используемого диэлектрика. Например, для диэлектрического окна из кварца диаметром 250 мм, необходимую прочность конструкции обеспечивает толщина окна h=15 мм, а для диаметра 500 мм h=30 - 35 мм. Стоимость такого окна ввода велика, при этом надежность его зависит от скрытых дефектов. Аварийное разрушение диэлектрического окна ввода ВЧ-мощности, являющегося еще и термонагруженным элементом конструкции, приводит к выходу из строя установки в целом. Кроме того, с ростом толщины диэлектрического окна увеличивается расстояние между индуктором и вакуумным объемом, что влечет за собой падение плотности мощности энергии электромагнитной волны, вводимой в плазму, и, как следствие, снижению плотности генерируемой плазмы.

Наиболее близким по технической сущности к предлагаемому в данном патенте изобретению является источник плазмы, описанный в патенте [4]. Автор предлагает разместить спиральную антенну в вакууме, отделив ее от рабочего объема диэлектриком толщиной 1.5 - 10 мм. Целью прототипа является достижение максимальной эффективности передачи мощности от спирального индуктора в плазму без оптимизации радиальной однородности параметров генерируемой источником плазмы. В частности, использование в конструкции прототипа многозаходной спиральной антенны с емкостным элементом в виде диска в ее центре увеличивает плотность плазмы в центральной зоне, т.е приводит к существенному снижению однородности в зоне обработки. К недостаткам предложенной конструкции следует так же отнести отсутствие устройств, подавляющих емкостную связь индуктора с плазмой, следствием чего является увеличение электронной температуры плазмы. Главным недостатком предложенного решения является отсутствие каких либо мер по отводу тепла от диэлектрического окна ввода мощности. Тепловой поток от действия высокоплотной плазмы на данный узел может достигать значений (3-10) 104Вт/м2, при том, что отвод тепла в вакууме возможен лишь за счет теплового излучения. Поэтому при проведении достаточно продолжительного технологического процесса (более 5 мин) температура данной детали может достигать 400-500°С в зависимости от подводимой к плазме ВЧ-мощности, что безусловно недопустимо с точки зрения надежности и безопасности эксплуатации оборудования. Большинство современных технологических плазменных процессов микроэлектроники требуют не только температурной стабильности обрабатываемой пластины, но и термостатирования элементов рабочей камеры. Так же в техническом решении [4] не предусмотрены меры по предотвращению аварийных ситуаций, возникающих при откачке камеры в начале технологического цикла и напуске в нее атмосферы по его завершению. При проведении этих вспомогательных технологических операций неизбежно возникнут броски перепадов давления между объемами разделенными диэлектрическим окном ввода ВЧ-мощности, что может привести к механическому разрушению последнего.

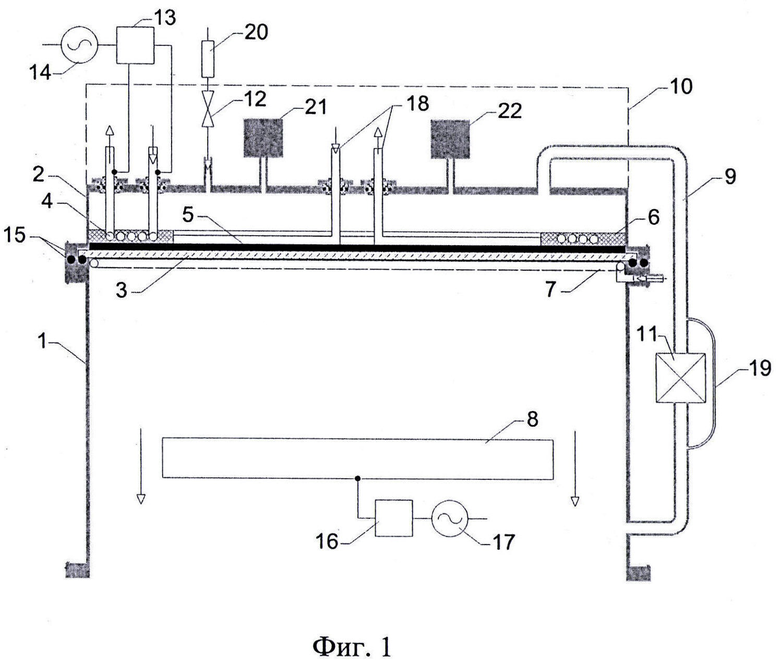

В настоящем патенте предлагается ВЧ-источник плазмы, лишенный вышеуказанных недостатков. Основой конструкции ВЧ-источника плазмы (Фиг.1) является цилиндрическая вакуумная камера 1 с крышкой 2, разделенная диэлектрическим окном ввода ВЧ-мощности 3 на два объема. В первом объеме, собственно, и производится обработка полупроводниковой пластины посредством воздействия технологической индуктивно-связанной плазмы. Второй объем, цилиндрическая стенка и крышка которого изготовлены из диамагнитного материала, предназначен для размещения планарного спирального ВЧ-индуктора. Диэлектрическое окно ввода ВЧ-мощности обеспечивает герметичное разделение объемов, что позволяет поддерживать существенно отличающиеся вакуумные условия по разные стороны диэлектрического окна, как по давлению, так и по составу газов. Когда в технологическом объеме производится плазменная обработка пластины в диапазоне рабочих давлений 1-100 мТорр, в объеме индуктора поддерживается давление газа в диапазоне 5-20 Торр, что обеспечивает приемлемый уровень механического воздействия на диэлектрическое окно ввода ВЧ-мощности (примерно 40-150 раз меньше давления, оказываемого атмосферой). Данное техническое решение позволяет использовать в конструкции источника диэлектрическое окно ввода мощности большого диаметра 50-100 см при его существенно меньшей толщине 10-15 мм, в сравнении с окном отделяющим вакуумный объем от атмосферы.

Кроме того, поддержание давления в объеме индуктора в диапазоне 5-20 Торр препятствует возникновению паразитного разряда в этом объеме во всем диапазоне ВЧ-мощностей, реально используемых для генерации технологической плазмы. Это происходит из-за существенно более низких значений напряженности вихревого электрического поля, необходимых для зажигания и поддержания разряда при созданных вакуумных условиях в технологическом объеме в сравнении с условиями в объеме индуктора. Данный результат является следствием хорошо известного закона Пашена (зависимость напряжения пробоя газового промежутка от давления и расстояния между электродами), который дает значение пробивных напряжений для гелия и азота при давлении 20 Торр, около 1 кВ при расстоянии между электродами 1 см, что соответствует напряженности электрического поля Е=800-1000 В/см. Для поджига и поддержания индуктивного разряда в диапазоне давлений 1-100 мТорр, который характерен для большинства технологических применений, требуются существенно более низкие, примерно в 100 раз, значения напряженности электрического поля Е=10 В/см [1]. Для предотвращения возникновения паразитного разряда между витками индуктора предприняты дополнительные меры - зазоры между ними заполнены диэлектрическим материалом 6. В патентуемой конструкции ВЧ-источника плазмы предусмотрен аварийный датчик неконтролируемого зажигания паразитного разряда 22, встроенный в объем индуктора и предназначенный для включения в систему управления ВЧ-источником плазмы.

Кроме того поддержание давления газа в объеме индуктора в диапазоне значений 5-20 Торр, позволяет решить техническую задачу отвода тепла от диэлектрического окна ввода ВЧ-мощности. В непосредственной близости от диэлектрического окна размещается пластина с жидкостным охлаждением. При этом поток тепла Q, передаваемый через зазор d между диэлектрическим окном и пластиной, который заполнен газом, определяется уравнением теплопроводности

Q=λ·S·ΔT/d ,

где λ - коэффициент теплопроводности (Вт/м·гр),·S - площадь поверхности охлаждаемой пластины (м2),·ΔT - разность температур между диэлектрическим окном и охладителем. Тогда

ΔT= Q·d /λ·S=q·d/λ,

где q - удельный поток тепла (Вт/м2).

Как было указано выше, удельный тепловой поток может достигать значений 3-10 104Вт/м2. Для оценочного расчета выберем значение q = 5·104 Вт/м2. Величина зазора между плоскими поверхностями, зависит от уровня технологии изготовления и может находится в пределах 10 мкм - 0.5 мм. Выбираем величину 100 мкм, т.е. d=10-4 м, коэффициент теплопроводности для гелия в широком диапазоне давлений (1-1000 Торр) составляет около λ=0.150 Вт/м·гр. Таким образом разница температур между нагреваемым, за счет воздействия плазмы, окном ввода ВЧ-мощности и охладителем для выбранных условий составляет

ΔT=5·104 10-4/0.15=33°

Тепловой расчет показывает, что данное техническое решение ограничивает нагрев диэлектрического окна ввода ВЧ-мощности температурой 60°С.

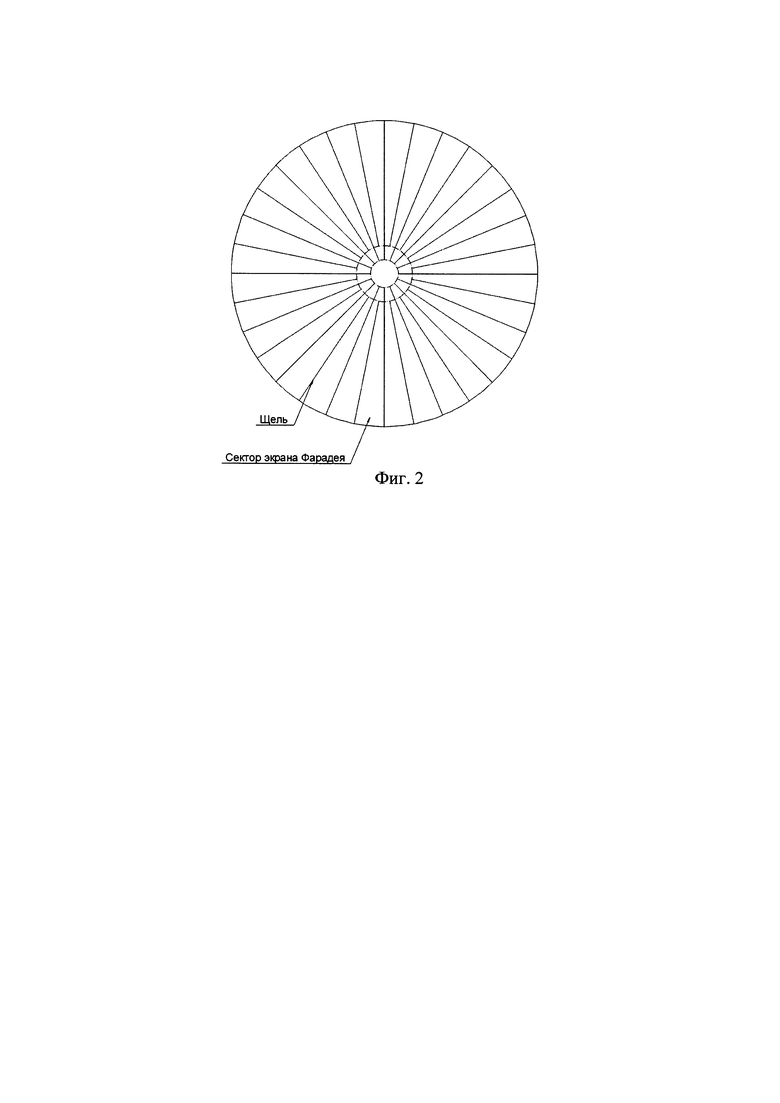

Роль охлаждаемого элемента выполняет металлический полый диск, охлаждаемый протоком жидкости, подающейся через трубки 18. В патентуемой конструкции такой металлический диск со сквозными радиальными прорезями (Фиг.2), изготовленный из диамагнитного материала совмещает функции охладителя и электромагнитного экрана, известного как экран Фарадея 5. Расположение экрана 5 между индуктором 4 и диэлектрическим окном ввода ВЧ-мощности 3 уменьшает емкостную связь индуктор - плазма и снижает электронную температуру плазмы.

Газообразный гелий или иной газ с высоким потенциалом ионизации подается в объем индуктора через клапан напуска 12. Контроль подачи газа осуществляется с помощью регулятора расхода газа 20 и датчика давления 21, подсоединенного к этому объему и обеспечивающего регулировку давления газа в диапазоне 5-20 Торр.

Дополнительно к этому в конструкции ВЧ-источника предусмотрено устройство, обеспечивающее поддержание необходимых вакуумных условий в объеме индуктора в режиме генерации плазмы и предотвращающее возникновение аварийных ситуаций при проведении вспомогательных технологических операций. Устройство включает в себя откачную магистраль 9 с клапаном 11 и байпасную трубку 19. Оно предназначено для выравнивания давления в технологическом вакуумном объеме и объеме индуктора путем их соединения через нормально открытый клапан 11 в режимах предварительной откачки технологической камеры и напуска в нее атмосферы. При этом данное устройство обеспечивает поддержание необходимого рабочего давления 5-20 Торр в объеме индуктора в режиме генерации плазмы в технологическом объеме, когда клапан 11 переводится в закрытое состояние. Для минимизации перепада давления действующего на диэлектрическое окно ввода мощности, особенно на начальном этапе откачки атмосферы, откачная магистраль 9 с клапаном 11 должны иметь большую проводимость откачки. В тоже время шунтирующая трубка 19 должна иметь сравнительно меньшую проводимость откачки, примерно в 100-500 раз [5]. Это необходимо, для снижения влияния гелия, находящегося в объеме индуктора на технологическую плазму, так как для поддержания избыточного давления гелия в объеме индуктора в этом случае потребуется значительно меньший его поток.

В патентуемой конструкции ВЧ-источника для возбуждения плазмы используется плоский спиральный индуктор 4, состоящий из 2-10 витков медной трубки, обеспечивающей его охлаждение протоком охлаждающей жидкости. Количество витков зависит от частоты ВЧ- генератора, используемого для возбуждения плазмы. Максимальное значение магнитной индукции наблюдается на оси однородно намотанной плоской катушки индуктивности. Из этого следует, что для достижения более однородного распределения магнитной и электрической составляющей электромагнитного поля необходимо уменьшать плотность намотки витков индуктора в центральной зоне. С другой стороны, проведенные исследования и расчеты [3] показывают, что большое влияние на однородность плазмы оказывает также гибель электронов на стенках вакуумной камеры. Исходя из вышеперечисленного, в настоящей конструкции предлагается сдвинуть максимум зоны генерации плазмы от оси источника по радиусу в направлении стенки цилиндрической камеры. Такое техническое решение, кроме того, освобождает центральную область индуктора и позволяет расширить зону охлаждения экрана Фарадея 5, за счет размещения в ней трубок 18 для организации протока охлаждающей жидкости.

ВЧ-мощность с частотой 1-100 МГц подводится к индуктору 4 через устройство согласования 13 от ВЧ-генератора 14. Конструкция ВЧ-источника плазмы учитывает, что для проведения технологических процессов в сильно ионизованной плазме необходимо так же независимое подведение ВЧ-мощности смещения к обрабатываемой полупроводниковой пластине. В данной конструкции пластина размещается на столе 8, к которому через устройство согласования 16 подводится сигнал от дополнительного ВЧ-генератора 17. Газовая смесь подается в технологический объем ВЧ-источника плазмы через систему газораспределения 7. Для обеспечения безопасной работы источника плазмы предусмотрен защитный кожух 10, изготовленный из алюминия и выполняющий так же роль электромагнитного экрана. Конструкция вводов в объем индуктора трубок охлаждения самого индуктора и экрана Фарадея, магистраль подачи гелия, откачная магистраль, фланцы датчиков и сами датчики вмонтированные в объем индуктора должны обеспечивать герметичность этого объема.

Предложенная конструкция ВЧ-источника плазмы позволяет использовать для возбуждения плазмы не только планарный индуктор в виде одной спирали, но и индукторы, содержащие несколько спиралей, планарные индукторы с витками иной формы, а так же индукторы, элементы которых не располагаются в одной плоскости.

Источники информации

1. V. Godyak. Plasma phenomena in inductive discharges. Plasma Physics and Controlled Fusion. 45(2003), A399-A424.

2. Xue-Yu Qlan, Arthur H. Sato. Inductively coupled RF plasma reactor with floating coil antenna for reduced capacitive coupling. US Patent N 5683539 от 4.11.1997.

3 M.J. Cooke, G. Hassall. Low-pressure plasma sources for etching and deposition. Plasma Sources Science and Technology. 11(2002), A74-A79.

4. Патент РФ RU 2171555 C1, 2000 (Высокочастотный газоразрядный источник с низкоимпедансной антенной, Е.В. Берлин).

5. Вакуумная техника, Справочник, под ред. Е.С. Фролова, В.Е. Минайчева.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ЛАТЕРАЛЬНОЙ ОДНОРОДНОСТИ И ПЛОТНОСТИ НИЗКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ В ШИРОКОАПЕРТУРНЫХ ТЕХНОЛОГИЧЕСКИХ РЕАКТОРАХ МИКРОЭЛЕКТРОНИКИ | 2021 |

|

RU2771009C1 |

| РЕАКТОР ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 1998 |

|

RU2133998C1 |

| СОСТАВ ГАЗОВОЙ СМЕСИ ДЛЯ ФОРМИРОВАНИЯ НИТРИД ТАНТАЛОВОГО МЕТАЛЛИЧЕСКОГО ЗАТВОРА МЕТОДОМ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ | 2010 |

|

RU2450385C1 |

| РЕАКТОР ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2009 |

|

RU2408950C1 |

| ГИБРИДНЫЙ ВОЛНОВОЙ ПЛАЗМЕННЫЙ ДВИГАТЕЛЬ ДЛЯ НИЗКООРБИТАЛЬНОГО КОСМИЧЕСКОГО АППАРАТА | 2021 |

|

RU2764487C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР С МАГНИТНОЙ СИСТЕМОЙ | 2010 |

|

RU2483501C2 |

| Модуль с многоканальной плазменной двигательной установкой для малого космического аппарата | 2020 |

|

RU2741401C1 |

| ДВУНАПРАВЛЕННЫЙ ВОЛНОВОЙ ПЛАЗМЕННЫЙ ДВИГАТЕЛЬ ДЛЯ КОСМИЧЕСКОГО АППАРАТА | 2020 |

|

RU2764823C1 |

| Источник ионов | 2020 |

|

RU2749668C1 |

| Плазмохимический реактор низкого давления, обеспечивающий плазму высокой плотности для осуществления процесса в виде травления и осаждения | 2022 |

|

RU2797472C1 |

Изобретение относится к устройствам, предназначенным для генерации низкотемпературной сильно-ионизованной плазмы. Технический результат – повышение радиальной однородности плазмы низкого давления для обработки полупроводниковых пластин большого диаметра до 600 мм. ВЧ-источник плазмы содержит цилиндрическую вакуумную камеру, герметично разделенную диэлектрическим окном ввода ВЧ-мощности на два объема. В первом объеме производится обработка полупроводниковых пластин посредством воздействия технологической индуктивно-связанной плазмы, второй объем, цилиндрическая стенка и крышка которого изготовлены из диамагнитного материала, предназначен для размещения планарного спирального ВЧ-индуктора. Когда в технологическом объеме производится генерация плазмы в диапазоне рабочих давлений 1-100 мТорр, в объеме индуктора поддерживается давление инертного газа, обладающего высоким потенциалом ионизации, в диапазоне 5-20 Торр, что препятствует возникновению паразитного газового разряда в объеме индуктора во всем диапазоне ВЧ-мощностей, прикладываемых к индуктору и используемых для генерации плазмы в технологическом объеме.7 з.п. ф-лы, 2 ил.

1. ВЧ-источник плазмы, включающий в себя цилиндрическую вакуумную камеру с крышкой, изготовленную из металла с диамагнитными свойствами, разделенную диэлектрическим окном ввода ВЧ-мощности на два объема, один из которых предназначен для генерации технологической индуктивно-связанной плазмы и имеет систему подачи технологических газов, а другой, со стенками и крышкой из диамагнитного материала, предназначен для установки планарного спирального индуктора, отличающийся тем, что диэлектрическое окно ввода мощности обеспечивает герметичное разделение объемов, при этом когда в технологическом объеме производится генерация плазмы в диапазоне рабочих давлений 1-100 мТорр, в объеме индуктора поддерживается давление газа в диапазоне значений 5-20 Торр, что обеспечивает низкий уровень механической нагрузки на диэлектрическое окно ввода ВЧ-мощности и препятствует возникновению паразитного разряда в объеме индуктора.

2. ВЧ-источник плазмы по п. 1 отличающийся тем, что для уменьшения емкостной связи индуктора с плазмой и снижения электронной температуры плазмы используется плоский экран Фарадея в виде диска из диамагнитного материала с радиальными прорезями, расположенный между индуктором и диэлектрическим окном ввода ВЧ-мощности.

3. ВЧ-источник плазмы по п. 2, отличающийся тем, что конструкция экрана Фарадея предусматривает его жидкостное охлаждение протоком воды, что позволяет эффективно охлаждать диэлектрическое окно ввода ВЧ-мощности, находящееся в непосредственной близости от экрана Фарадея, при этом тепловой контакт диэлектрического окна и экрана Фарадея обеспечивается теплопроводностью газообразного гелия или иного газа, находящегося в объеме индуктора под давлением 5-20 Торр.

4. ВЧ-источник плазмы по пп. 1-3, отличающийся тем, что для создания необходимого рабочего давления в объеме индуктора в диапазоне 5-20 Торр и дополнительной защиты от возникновения паразитного разряда используется система подачи и управления потоком газа, состоящая из клапана, регулятора расхода газа и датчика давления, подсоединенных к этому объему.

5. ВЧ-источник плазмы по пп. 2-4, отличающийся тем, что межвитковые зазоры индуктора заполнены диэлектрическим материалом, дополнительно препятствующим возникновению паразитного разряда как между витками индуктора, так и между индуктором и экраном Фарадея.

6. ВЧ-источник плазмы по пп. 1-5, отличающийся тем, что в его конструкции предусмотрено дополнительное устройство, включающее в себя откачную магистраль с нормально открытым клапаном и байпасной трубкой, предназначенное для выравнивания давления в технологическом вакуумном объеме и объеме индуктора в режимах предварительной откачки технологической камеры или напуска в нее атмосферы и создания необходимого рабочего давления в объеме индуктора в диапазоне 5-20 Торр в режиме генерации плазмы, при этом клапан переводится в закрытое состояние.

7. ВЧ-источник плазмы по п. 1, отличающийся тем, что в его конструкции могут быть использованы индукторы, содержащие несколько спиралей, а также индукторы, элементы которых не располагаются в одной плоскости.

8. ВЧ-источник плазмы по п. 1, отличающийся тем, что в объеме индуктора установлен аварийный датчик неконтролируемого зажигания паразитного разряда, предназначенный для включения в систему управления ВЧ-источником плазмы.

| US 20130200043 A1, 08.08.2013 | |||

| ВЫСОКОЧАСТОТНЫЙ ГАЗОРАЗРЯДНЫЙ ИСТОЧНИК ИОНОВ ВЫСОКОЙ ПЛОТНОСТИ С НИЗКОИМПЕДАНСНОЙ АНТЕННОЙ | 2000 |

|

RU2171555C1 |

| US 2017186585 A1, 29.06.2017 | |||

| KR 102188410 B1, 08.12.2020 | |||

| US 7223321 B1, 29.05.2007. | |||

Авторы

Даты

2022-12-06—Публикация

2022-04-07—Подача