Изобретение относится к машиностроению, а именно к двигателестроению, и может быть использовано в поршневых двигателях внутреннего сгорания (ДВС).

Эксплуатация машин с дизельными двигателями в зимний период на территории Российской Федерации представляет большую проблему, которая заключается в том, что холодный пуск двигателя в диапазоне низких температур окружающего воздуха затруднен или невозможен. Причина - низкая температура конца такта сжатия и большая задержка воспламенения. В случае пуска работа двигателя сопровождается большой неполнотой сгорания топлива, высокой жесткостью, увеличением вредных выбросов в атмосферу и, как следствие, большим расходом топлива.

Существующая проблема в настоящее время решается путем организации круглосуточной работы, например, открытые разработки полезных ископаемых, хранения в межсменный период многотонных и крупногабаритных машин в отапливаемых гаражах, хранения на открытых площадках с использованием энергии от других источников энергии, применения автономных подогревателей и накопителей энергии и пусковых жидкостей.

Очевидно, что предпочтение нужно отдавать тем способам, реализация которых требуют минимальных затрат энергии и времени на предпусковую подготовку, обеспечивают автономность машин и способствуют качественному процессу сгорания топлива в период пуска и послепускового прогрева.

В период холодного пуска дизеля топливо плохо распыливается и подается форсункой в камеру сгорания в виде топливных струй. При этом большая часть неиспарившегося топлива достигает холодных стенок цилиндра, конденсируется и не участвует в сгорании, смывая масло с поверхности цилиндра, попадает в поддон двигателя, что способствует снижению качества моторного масла и интенсификации износов деталей двигателя. Другая часть мелкораспыленного топлива нагревается, испаряется и перегревается за счет теплоты слоев воздушного заряда, прилегающих к топливному факелу. В результате этого происходит значительное снижение температуры воздуха по оси топливных факелов, по ряду данных до 150…200°С (Рабочий процесс и теплонапряженность автомобильных дизелей / Г.Д. Чернышев и др., - М. Машиностроение, 1986. - с. 38-44). Причина - скоротечность процесса тепло-массообмена и недостаточная турбулизация воздушного потока.

Наличие значительного перепада температур по оси топливных факелов требует повышения температуры конца такта сжатия. При пуске эту температуру, при прочих равных условиях, можно увеличить за счет повышения степени сжатия или с помощью подогрева воздуха. Если в первом случае конструктивные возможности, заложенные в двигатель, практически исчерпаны, то во втором требуется мощный подогреватель воздуха, который сложно обеспечить энергией от бортовых источников питания. В то же время исследования, выполненные авторами, показали, что если топливо, находящееся в форсунке, перед его подачей в камеру сгорания подвергнуть нагреванию, то при том же эффекте количество затраченной энергии будет в 6 раз меньше.

Предварительный подогрев топлива в форсунке позволяет одновременно увеличить общее теплосодержание топливовоздушной смеси в конце такта сжатия, повысить дисперсность топливных факелов и уменьшить период задержки самовоспламенения, что способствует улучшению пусковых качеств двигателя и снижению неполноты сгорания топлива.

Известен способ (Патент RU 2681867 С1), который снижает период задержки воспламенения топлива в дизельных двигателях за счет подвода к топливу дополнительной энергии, количество которой соответствует энергии затраченной на активацию дозы топлива, подаваемой в камеру сгорания. Устройство, реализующее этот способ, включает в себя топливный насос высокого давления, форсунки, топливопроводы высокого и низкого давления и генератор высокочастотных колебаний.

Недостатки устройства, реализующее данный способ, заключаются в том, что первые несколько цикловых подач топлива (6-8 циклов и более) подаются в камеру сгорания в холодном состоянии. Очевидно, что заявленный эффект на данном временном отрезке будет отсутствовать, а пуск затруднен или невозможен. Кроме того, для питания высокочастотного генератора требуется электросеть с напряжением 220 В.

Известно устройство (А.с. 3878802/25), которое предназначено для повышения экономичности дизельного двигателя путем подогрева топлива непосредственно в корпусе форсунки. Нагрев топлива осуществляется за счет теплоты, которая передается от поверхности распылителя, находящейся в камере сгорания. С целью охлаждения распылителя и вторичного использования этой энергии для нагрева топлива в форсунке, в ее корпусе выполнен дополнительный канал, соединяющий аккумулятор с подыгольной полостью. Причем направляющая и уплотняющая поверхность иглы расположена сверху над дополнительным каналом и аккумулятором.

Данное устройство не способно активировать топливо в форсунках во время предпусковой подготовки и пуска.

Наиболее близким техническим решением, принятым за прототип, является устройство (А.с. №1268785 SU). Устройство предназначено для подогрева топлива непосредственно в распылителе форсунки. Нагревательный элемент, устанавливаемый на распылитель, состоит из двух вставленных друг в друга тонкостенных гильз, изготовленных из жаропрочного материала. Между стенками гильз в образовавшееся кольцевое пространство укладывается спираль из нихрома и изолируется оксидом магния.

Недостатки предлагаемого устройства заключаются в том, что размещение подогревателя топлива на распылителе требует доработки конструкции головки блока. Его мощность ограничена геометрическими размерами и конструкцией распылителя. Кроме того, применение подобного нагревателя может нарушить тепловой режим распылителя форсунки.

Перечисленные устройства предпусковой подготовки двигателя к пуску в условиях отрицательных температур и сокращения времени прогрева после пуска имеют ряд существенных недостатков:

- как правило, подогрев топлива осуществляется за пределами форсунки, поэтому прежде чем прогреется форсунка и топливо в ней необходимо обеспечить прокрутку двигателя в течение 15-20 с с полной подачей холодного топлива до появления горячего, что обнуляет эффективность предлагаемого устройства при пуске;

- в ряде случаев предлагаемые устройства требуют изменения конструкции головки блока (подогрев распылителя);

- большие потери теплоты, затрачиваемой на нагрев деталей топливной аппаратуры, вследствие их большой теплоемкости и скоротечности процессов;

- необходимость в автономных источниках питания (220 В).

Технической задачей изобретения является повышение пусковых качеств дизельного двигателя, сокращение времени прогрева, снижение неполноты сгорания топлива и, как следствие, выброса вредных веществ в период Послепускового прогрева.

Сущность предлагаемого изобретения заключается в том, что в дизельном двигателе, содержащем форсунку с электронагревателем, нагревательный элемент размещен непосредственно в штанге форсунки, для чего рассверливают внутреннее отверстие форсунки. Диаметр отверстия ограничен конструкцией форсунки и размерами штанги (корпуса электронагревателя). Далее рассверливают внутреннюю часть штанги, на всю длину, оставляя донышко, в которое с внешней стороны (со стороны распылителя) запрессовывают шарик с целью снижения износа торца штанги. В образовавшуюся с другой стороны штанги полость укладывают нагревательный элемент (спираль, нагревательный кабель и т.п.). Один конец элемента приваривают к нижней части штанги, а второй к разъему «папа». Полость, в которой находится нагревательный элемент, с целью ее изоляции засыпают оксидом магния. Разъем «папа» электронагревателя входит в соответствующий разъем «мама» токоприемника-компенсатора, который состоит из двух гильз: внутренней и внешней. Гильзы соединяют между собой пружиной малой жесткости, второй конец токосъемника-компенсатора опирается на тарелку внешнего разъема «папа», который установлен в верхней части колпака и изолирован от него с помощью изоляционной втулки, шайбы и клея. Через этот разъем подается напряжение от блока управления или бортового компьютера на нагревательные элементы, установленные в форсунках. Дренажное отверстие с верхней части форсунки перенесено на боковую поверхность форсунки. Дренажный штуцер установлен через уплотнительную прокладку. Давление впрыска регулируют с помощью гайки основной пружины. Фиксацию гайки в заданном положении осуществляют с с помощью колпака. Между корпусом форсунки и колпаком установлена уплотнительная прокладка.

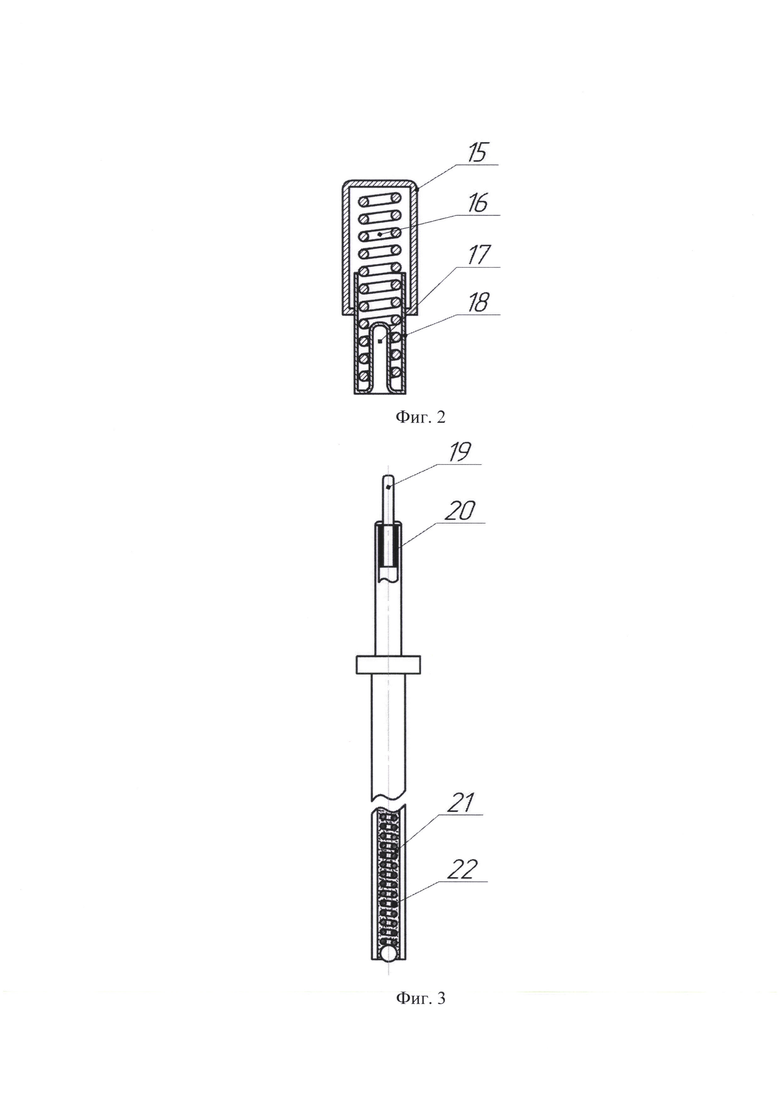

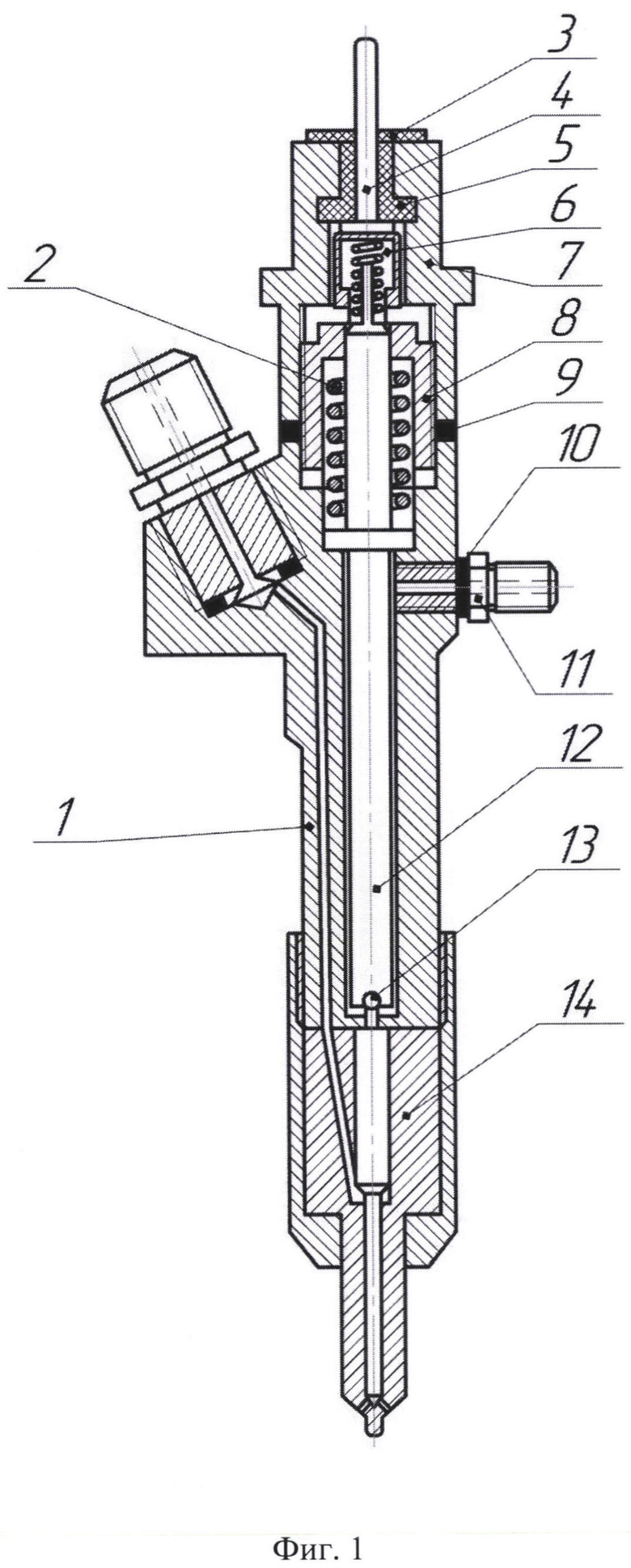

На фиг.1 изображено устройство предлагаемой форсунки. Форсунка состоит из корпуса 1, основной пружины 2, шайбы 3, внешнего разъема 4 «папа», изоляционной втулки 5, токосъемника-компенсатора 6, колпака 7, гайки 8, уплотнительной шайбы 9, прокладки 10, дренажного штуцера 11, штанги 12, шарика 13, распылителя 14. На фиг.2 изображен токосъемник-компенсатор, который состоит из внешней гильзы 15, пружины 16 малой жесткости, разъема 17 «мама», внутренней гильзы 18. На фиг.3 изображен нагреватель, встроенный в штангу форсунки. Нагреватель состоит из разъема 19 «папа», втулки 20, нагревательного элемента 21, термостойкого порошка 22.

В корпусе форсунки 1 установлен нагревательный элемент, размещенный непосредственно в штанге 12 форсунки, для чего в штанге по оси на всю длину просверлено отверстие, за исключением донышка, в которое со стороны распылителя 14 запрессован шарик 13. Шарик необходим для снижения износа торца штанги.

Один конец нагревательного элемента 21 приварен к нижней части штанги 12, а второй - к разъему 19 «папа». Внутренняя полость корпуса нагревателя, где находится нагревательный элемент 21 с целью его изоляции от корпуса, засыпан термостойким порошком 22 (оксидом магния). Разъем 19 «папа» изолирован от корпуса с помощью втулки 20 и входит в соответствующий разъем 17 «мама» токосъемника-компенсатора 6, который состоит из двух гильз: внутренней 18 и внешней 15. Гильзы соединены между собой пружиной 16 малой жесткости, второй конец токосъемника-компенсатора 6 опирается на тарелку внешнего разъема 4 «папа», который установлен в верхней части колпака 7 и изолирован от него с помощью изоляционной втулки 5, шайбы 3 и клея. На внешний разъем 4 форсунки подается напряжение от блока управления или бортового компьютера согласно заданному алгоритму. Дренажное отверстие с верхней части форсунки перенесено на боковую поверхность форсунки. Дренажный штуцер 11 установлен через прокладку 10.

Давление впрыска регулируют с помощью гайки 8 основной пружины 2. Фиксацию гайки 8 в заданном положении осуществляют с помощью колпака 7. Между корпусом форсунки и колпаком установлена уплотнительная шайба 9.

Предлагаемое устройство работает следующим образом. Перед пуском включают предпусковой прогрев форсунок. Напряжение через блок управления подают на нагревательный элемент 21 нагревателя, размещенного в штанге 12 форсунки. Нагреватель разогревает топливо, находящееся в дренажном канале форсунки. Далее разогревается корпус 1 форсунки и топливо, которое находится в основном топливном канале форсунки. Благодаря тому, что внутренняя 18 и наружная 15 гильзы токосъемника-компенсатора 6 перемещаются относительно друг друга в осевом направлении, компенсируются температурные расширения деталей форсунки. При достижении предельной температуры топлива (по литературным данным не более 180-200°С) подачу напряжения на нагреватель прекращают. Сразу после пуска двигателя температуру корпуса 1 форсунки и топлива в ней понижают до 85-95°С и поддерживают на этом уровне в течение всего времени работы машины с помощью блока управления. В одну из форсунок устанавливают датчик температуры. Для датчика температуры в корпусе 1 форсунки сверлят отверстие как можно ближе к торцевой поверхности, через которое концы термопары выводятся наружу к соответствующему разъему. Отверстие с термодатчиком герметизируют. О готовности к пуску свидетельствует световой сигнализатор.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подогрева топлива в распылителе гидромеханической форсунки дизельного двигателя | 2023 |

|

RU2819005C1 |

| Устройство для подогрева топлива в системе высокого давления дизельного двигателя в предпусковой и пусковой периоды | 2020 |

|

RU2731505C1 |

| Двигатель внутреннего сгорания | 2023 |

|

RU2816185C1 |

| СПОСОБ РАБОТЫ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ В ПУСКОВОЙ И ПОСЛЕПУСКОВОЙ ПЕРИОДЫ | 2013 |

|

RU2538365C1 |

| Подогреватель жидкостный дизельный с ручным и автоматическим управлением | 2024 |

|

RU2834138C1 |

| Способ работы дизельного двигателя в пусковой и послепусковой периоды | 2023 |

|

RU2804794C1 |

| Предпусковой подогреватель дизельного двигателя | 2024 |

|

RU2828463C1 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ НА ОСНОВЕ САМОРЕГУЛИРУЕМЫХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ | 2019 |

|

RU2718556C1 |

| ТОПЛИВНАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ РАБОТЫ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 1991 |

|

RU2037068C1 |

| ПРЕДПУСКОВОЙ ПОДОГРЕВАТЕЛЬ ДВИГАТЕЛЯ | 2023 |

|

RU2797331C1 |

Изобретение относится к двигателестроению. Устройство для подогрева топлива в гидромеханической форсунке дизельного двигателя содержит форсунку с электронагревателем. Нагревательный элемент размещен непосредственно в штанге (12) форсунки, для чего внутренняя часть штанги (12) рассверлена на всю длину, кроме донышка, в которое с внешней стороны со стороны распылителя запрессован шарик (13). В образовавшуюся с другой стороны штанги (12) полость уложен нагревательный элемент. Один конец элемента приварен к нижней части штанги (12), а второй - к разъему (4). Полость, в которой находится нагревательный элемент, изолирована оксидом магния. Разъем (4) нагревателя входит в соответствующий разъем токоприемника-компенсатора, который состоит из внутренней и внешней гильз. Гильзы соединены между собой пружиной. Второй конец токосъемника-компенсатора опирается на тарелку внешнего разъема (4), который установлен в верхней части колпака и изолирован от него с помощью изоляционной втулки, шайбы и клея. Дренажное отверстие расположено на боковой поверхности форсунки. Технический результат заключается в снижении выброса вредных веществ в период послепускового прогрева. 3 ил.

Устройство для подогрева топлива в гидромеханической форсунке дизельного двигателя, содержащее форсунку с электронагревателем, отличающееся тем, что нагревательный элемент размещен непосредственно в штанге форсунки, для чего внутренняя часть штанги рассверлена на всю длину, кроме донышка, в которое с внешней стороны со стороны распылителя запрессован шарик, в образовавшуюся с другой стороны штанги полость уложен нагревательный элемент, один конец элемента приварен к нижней части штанги, а второй - к разъему, полость, в которой находится нагревательный элемент, изолирована оксидом магния, разъем нагревателя входит в соответствующий разъем токоприемника-компенсатора, который состоит из двух гильз внутренней и внешней, гильзы соединены между собой пружиной, второй конец токосъемника-компенсатора опирается на тарелку внешнего разъема, который установлен в верхней части колпака и изолирован от него с помощью изоляционной втулки, шайбы и клея, дренажное отверстие расположено на боковой поверхности форсунки.

| CN 100520049 C, 29.07.2009 | |||

| 0 |

|

SU157384A1 | |

| DE 102013005508 A1, 02.10.2014 | |||

| 0 |

|

SU156569A1 | |

Авторы

Даты

2022-12-07—Публикация

2021-06-15—Подача