Изобретение относится к винтовому насосу, содержащему корпус, а также расположенный в нем ведущий винт и входящий с ним в зацепление по меньшей мере один ведомый винт, имеющий, соответственно, две концевые торцевые поверхности.

Винтовые насосы используют для перекачки самых разных веществ, в первую очередь, текучих сред. Винтовой насос содержит, как известно, корпус, содержащий винтовой узел, имеющий ведущий винт, выступающий из корпуса и соединенный с приводным двигателем, при необходимости с промежуточным включением редуктора, а также один или более ведомых винтов, спиральные профили которых входят в зацепление со спиральным профилем ведущего винта и которые приводятся в движение этим ведущим винтом. Корпус, в котором размещен винтовой узел, может быть также закрытым наружу корпусом насоса или корпусом, выполненным как вставка в наружный корпус.

Обычно один ведомый винт или более, в большинстве случаев два, ведомых винта, расположенных параллельно и со смещением относительно друг друга на 180° рядом с ведущим винтом, имеют гидравлическое осевое опирание, для чего рядом с торцевой поверхностью соответствующего ведомого винта может быть предусмотрена сопловая заслонка, через которую часть подлежащей транспортировке текучей среды поступает к торцевой поверхности винта, чтобы таким образом создать осевое опорное давление, обеспечивающее осевое опирание соответствующего ведомого винта. Это требует соответствующего исполнения корпуса, обеспечивающего соответствующий подвод текучей среды по подходящим каналам, а также соответствующие сопловые заслонки, которые с целью создания соответствующего давления текучей среды также должны быть геометрически надлежащим образом спроектированы и расположены.

Из DE 102017210771 A1 известен винтовой насос для использования в транспортных средствах.

Все чаще винтовые насосы применяют также в пищевой и фармацевтической отраслях, т.е. их используют для транспортировки соответствующих жидких пищевых продуктов или фармацевтических веществ. Работа с такими веществами требует высочайшего уровня гигиены, поэтому используемые винтовые насосы необходимо чистить через соответствующие короткие промежутки времени. В силу сложного исполнения винтового насоса в отношении подвода текучей среды для обеспечения осевого опирания ведомых винтов, включающего в себя соответствующие каналы и т.д., необходимо для чистки демонтировать и разбирать винтовой насос, чтобы обеспечить чистку во всех областях. При этом из-за наличия дополнительных каналов, сопловых заслонок и т.д. существует значительный объем, не участвующий в фактическом процессе транспортировки, т.е. существующий подобно застойной зоне, но, тем не менее, подвергаемый воздействию текучей среды.

Таким образом, в основе изобретения лежит проблема создания усовершенствованного винтового насоса.

Для решения этой проблемы в винтовом насосе вышеупомянутого типа в соответствии с изобретением в аксиальном направлении смежно по меньшей мере c одной торцевой поверхностью ведомого винта предусмотрена упорная поверхность, причем ведомый винт с осевым зазором размещен с возможностью смещения перпендикулярно упорной поверхности.

У винтового насоса согласно изобретению не предусмотрено гидравлическое осевое уравновешивание толкающего усилия. Кроме того, ведомый винт или, если, например, предусмотрено два ведомых винта, то каждый ведомый винт, имеет в осевом направлении упорную поверхность по меньшей мере с одной стороны, причем ведомый винт размещен с небольшим осевым зазором относительно этой упорной поверхности. Эта упорная поверхность (упорные поверхности) расположена (расположены), следовательно, непосредственно в насосной камере. При работе на ведущий винт поступает приводное усилие. Благодаря зацеплению спиральных профилей или, соответственно, гидравлическому давлению один ведомый винт или оба ведомых винта вращаются также вместе с ведущим винтом, так что через насосную камеру происходит транспортировка текучей среды. Сам ведущий винт в значительной степени гидравлически уравновешен, т.е. осевое усилие на ведущий винт при работе не воздействует или оно пренебрежимо мало. Этого достигается тем, что нагруженная, т.е. находящаяся под давлением, поверхность уплотнительного элемента, отделяющего ведущий винт от корпуса, примерно равна нагруженной поверхности профиля ведущего винта. Поскольку обе поверхности в аксиальном направлении нагружены в разных направлениях, то возникает равновесие сил, что приводит к тому, что ведущий винт гидравлически уравновешен. При работе ведомые винты испытывают лишь возникающее под действием давления насоса незначительное осевое смещение в направлении одной упорной поверхности или одной из упорных поверхностей. Если насос нереверсируемый, то упорная поверхность предусмотрена на стороне всасывания или, соответственно, на всасывающем конце ведомого винта, поскольку при работе происходит небольшое смещение ведомого винта к стороне всасывания. Если насос реверсируемый, то для каждого ведомого винта предусмотрены две упорные поверхности, чтобы таким образом обеспечить упорную поверхность на обеих сторонах в зависимости от направления транспортировки и, соответственно, направления движения ведомого винта. Если винтовой насос реверсируемый по направлению транспортировки, то это смещение, таким образом, в зависимости от направления работы происходит либо в сторону одной, либо другой упорной поверхности. Смещение возможно благодаря небольшому осевому зазору, причем осевой зазор может быть рассчитан с учетом получаемого максимального смещения. Соответствующая торцевая поверхность ведомого винта может при работе иметь упор в соответствующую осевую упорную шайбу, где ей обеспечивает идеальную опору тонкая гидравлическая смазочная пленка; если же она упирается в упорную поверхность, то трение является лишь пренебрежимо малым. Это означает, что, несмотря на движение с упором в упорную поверхность, с одной стороны, обеспечены соответствующие опирание и смазывание посредством подлежащей транспортировке текучей среды после того, как было описано, упорная поверхность расположена в насосной камере, а с другой стороны, отсутствует проблема износа.

Поэтому винтовой насос согласно изобретению позволяет, с одной стороны, обеспечить соответствующее осевое опирание ведомых винтов, а с другой стороны, не требует каких-либо специфических мер для этого, кроме установки двух упорных шайб. Единственным объемом, через который протекает подлежащая транспортировке текучая среда, является насосная камера, квазиоптимизированная по застойной зоне. Это в свою очередь означает, что винтовой насос согласно изобретению не нужно разбирать для чистки, так как процесс чистки на собранном насосе может быть выполнен тем, что чистящая текучая среда без проблем соответствующим образом может промывать насосную камеру. Это означает, что посредством винтового насоса согласно изобретению возможна так называемая "Cleaning in Place (CIP)" ("Чистка на месте").

Как уже было описано, у нереверсируемого насоса упорной поверхностью может быть снабжена только расположенная со стороны всасывания торцевая поверхность указанного ведомого винта или каждого ведомого винта. У реверсируемого насоса может быть предусмотрено по одной упорной поверхности, в аксиальном направлении смежной к обеим торцевым поверхностям ведомого винта, причем ведомый винт тогда размещен с осевым зазором между обеими упорными поверхностями.

Как описано выше, синхронизация винтового узла происходит гидравлически, т.е. при работе идет автоматически его подстройка. В частности, механическая передача усилия между ведущим и ведомыми винтами отсутствует или, соответственно, чрезвычайно мала, благодаря чему осевое смещение ведомых винтов при работе минимально. Поэтому осевой зазор между ведущим винтом и осевыми упорными поверхностями может быть выполнен также соответственно малым, конечно, в зависимости от заданного конструктивного размера винтового насоса. Осевой зазор предпочтительно составляет от 0,3 мм для малых винтовых насосов до 5,0 мм для очень больших винтовых насосов, предпочтительно зазор составляет 1,0-3,0 мм. Зазор задают с учетом заданного осевого смещения ведомых винтов, причем указанные значения соответственно представляют собой общий зазор, имеющий место у соответствующего ведомого винта между обеими упорными шайбами.

Что касается реализации упорных поверхностей, то предусмотрены различные возможности. Так, указанная или каждая упорная поверхность может быть образована покрытием на корпусе. Здесь таким образом на стороне корпуса предусмотрен один корпусной выступ или несколько соответствующих корпусных выступов, образующий(х) основу для упорной поверхности, реализуемой покрытием корпусных выступов. Альтернативно указанная или каждая упорная поверхность может быть реализована также посредством упорной шайбы. В этом случае, таким образом, для реализации упорной поверхности в корпус в соответствующем месте устанавливают специфическую упорную шайбу. Зазор может быть очень точно задан толщиной упорной шайбы.

Предпочтительно в качестве упорных поверхностей предусмотрены чрезвычайно износостойкие поверхности, т.е. используется соответствующий износостойкий материал. Для этого подходят покрытия или упорные шайбы из керамического или карбидного материала или из композита, содержащего керамический или карбидный материал. Это означает, что принципиально используют техническую керамику, которая может быть армирована стеклянными или углеродными волокнами. Целесообразно использовать керамический материал или, соответственно, техническую керамику на основе кремния, причем для этого особенно подходит SiC или Si3N4 или WC, которые при необходимости можно также армировать волокнами, как было описано. Также возможно использование Cr2O3. Альтернативно также для формирования покрытия могут быть использованы твердые сплавы, а также упорная(ые) шайба(ы) может (могут) быть изготовлена(ы) из твердого сплава и/или иметь упрочненные поверхности. Твердость должна быть не менее 1000 HV. Поэтому упорные поверхности и/или покрытия или осевые шайбы не подвержены износу, так же как и ведомые винты, изготовленные из стали и предпочтительно кольстеризированные или холодноазотированные, которым, как описано, идеальную опору скольжения дает гидростатическая смазочная пленка на упорных поверхностях или, соответственно, покрытиях, или упорных шайбах.

Указанный или каждый ведомый винт размещен в соответствующем отверстии ведомого винта, имеющем перекрытие с отверстием ведущего винта, в котором размещен ведущий винт, причем одно отверстие или оба отверстия ведомого винта в аксиальном направлении ограничены одним осевым корпусным выступом или двумя осевыми корпусными выступами, причем на указанном корпусном выступе (корпусных выступах) сформирована соответствующая упорная поверхность, или опирается упорная шайба. Таким образом в корпусе предусмотрены определенные выступы, служащие либо как держатели для покрытия(-ий), либо как осевые опорные места для упорных шайб. Далее на такой корпусной выступ либо непосредственно наносят покрытие, либо к такому корпусному выступу прилегает упорная шайба. При этом осевое расстояние между двумя корпусными выступами может быть определено и настроено очень точно, так что задаются определенные геометрические соотношения, а также можно точно настраивать осевой зазор соответствующего ведомого винта применением отдельных упорных шайб посредством выбора соответствующих толщин упорных шайб.

Как было описано, предпочтительно ведущий винт гидравлически уравновешен так, что на него не действует сколько-нибудь значительное осевое усилие, толкающее его в одном направлении, способное, соответственно, привести к смещению ведомых винтов. Квазиаксиально консольно установленные ведомые винты исключительно под действием давления, возникающего в корпусе насоса, имеют небольшое осевое перемещение благодаря осевому зазору, насколько это позволяет зацепление спиральных профилей. При этом ведущий и ведомый винты размещены в насосной камере, которая уплотнена посредством уплотнительного элемента, предпочтительно единственного уплотнительного элемента, обеспечивающего уплотнение между ведущим винтом и корпусом, относительно приводной стороны ведущего винта. Это означает, что насосная камера с одной стороны уплотнена только одним уплотнительным элементом. Этот уплотнительный элемент выбран или, соответственно, конструктивно выполнен согласно изобретению в зависимости от размеров и геометрии ведущего винта так, что в аксиальном направлении нагруженная поверхность уплотнительного элемента примерно равна нагруженной в аксиальном направлении поверхности ведущего винта или, соответственно, профиля ведущего винта. При этом происходит осевое гидравлическое уравновешивание, особенно предпочтительное в отношении гидравлической синхронизации винтового узла и минимизации возникающего осевого смещения ведомого винта при работе. Нагруженная поверхность кольцевого уплотнительного элемента, сквозь который проходит ведущий винт, равна в конечном итоге его осевой, обращенной к насосной камере кольцевой поверхности. Нагруженная поверхность ведущего винта, если смотреть в продольном направлении винта, образована, как известно, несколькими, частично также серповидными участками поверхности выступающего радиально из сердечника винта спирального профиля, в результате зацепления этого спирального профиля с обоими спиральными профилями ведомых винтов. Разница между обеими нагруженными поверхностями должна быть не более 10%, предпочтительно не более 5%, а в идеале, конечно, равна нулю, чтобы осевое усилие, если оно возникнет, не вызывало ни осевого смещения ведущего винта, ни заметной нагрузки на опоры винта.

Сам уплотнительный элемент предпочтительно представляет собой торцевое уплотнение, предпочтительно расположенное на ведущем винте и обеспечивающее уплотнение соответствующего уплотнительного участка или соответствующего уплотнительного гнезда на корпусе.

Сам ведущий винт надлежащим образом установлен в корпусе посредством радиальной поворотной опоры только на одной стороне снаружи содержащей ведущий и ведомые винты насосной камеры, из которой выведен наружу участок ведущего винта. Для этого целесообразно использовать радиальный подшипник, причем предпочтительно использовать только один единственный радиальный подшипник. Это может быть одно- или многорядный подшипник в форме шарикового, роликового или сферического с бочкообразными роликами подшипника и т.д., т.е. подшипник качения. Благодаря гидравлическому уравновешиванию ведущего винта с одной стороны, а также расположению двух ведомых винтов, установленных со смещением на 180(рядом с ведущим винтом, можно использовать только один простой радиальный подшипник, так как он, благодаря соответствующему уравновешиванию усилия при работе, практически не испытывает нагрузки.

Целесообразное усовершенствование изобретения предусматривает, что по меньшей мере указанное или каждое отверстие ведомого винта имеет антифрикционное покрытие, причем ведомые винты расположены с радиальным зазором относительно этого антифрикционного покрытия. Также использование на отверстиях ведомых винтов антифрикционного покрытия служит для уменьшения возможной застойной зоны. Это связано с тем, что при нормальной работе не происходят радиальные перемещения ведомых винтов, скорее между наружной боковой поверхностью винта и отверстиями ведомых винтов или, соответственно, антифрикционным покрытием возникает тонкая гидравлическая смазочная пленка, обеспечивающая опору ведомому винту. Это, в свою очередь, позволяет благодаря антифрикционному покрытию соответственно минимизировать радиальный зазор ведомого винта и также при этом, соответственно, уменьшить застойную зону.

В качестве такого антифрикционного покрытия целесообразно использовать пластиковое покрытие, в частности, из гидрированного акрилонитрил-бутадиенового каучука (HNBR), хлортрифторэтена, этилен-пропилен-диенового мономерного каучука (EPDM), политетрафторэтилена (PTFE), перфторалкоксиполимера, фторкаучука (FKM) или перфторкаучука (FFKM). Однако этот список не является исчерпывающим, кроме того можно использовать также другие подходящие пластиковые материалы, если они подходят для использования в отношении подлежащей транспортировке текучей среды.

Толщину антифрикционного покрытия предпочтительно выбирают так, чтобы радиальный зазор составлял 0,01-1,00 мм, в частности 0,05-0,5 мм. Это означает, что здесь радиальный зазор чрезвычайно мал, что является следствием отсутствия заметного радиального перемещения при работе.

Наряду с тем, что данное конструктивное решение винтового насоса уменьшает застойную зону, оно благодаря минимизации как осевого, так и радиального зазора дает то преимущество, что эффективность винтового насоса может быть заметно - на несколько десятков процентов - увеличена по сравнению с обычными винтовыми насосами. Это связано с тем, что благодаря минимальным зазорам устанавливается постоянный объемный поток в широком диапазоне значений давления, причем обратный поток перекачиваемой среды практически отсутствует, так как указанные зазоры минимальны. Это означает, что может быть реализован заметно более эффективный режим транспортировки в сочетании с чрезвычайно полезным исполнением винтового насоса с точки зрения гигиены.

Как было описано, винтовой насос служит, в частности, для транспортировки критических веществ, работа с которыми требует высочайшего уровня чистоты. Соответственно, винтовой насос согласно изобретению используют для транспортировки вязких или пастообразных пищевых продуктов, фармацевтических, косметических или химических веществ. Вязкими или пастообразными пищевыми продуктами могут быть, например, молочные продукты, такие как творожный сыр, сливки, творог, масло или йогурт. Также можно транспортировать заметно более вязкие или пастообразные продукты, такие как кетчуп, майонез, горчица и подобное, хрен, плавленый сыр, растительные масла, жидкое яйцо, тесто или фруктовое пюре, а также желатин, сироп, ореховый или нуговый кремы, шоколад, мед, марципан или другие жиры или масла. В фармацевтическом и косметическом секторе транспортируемыми средами являются жидкое мыло, кремы, лосьоны и т.п.В химическом секторе примерами являются жидкие моющие средства, жидкости для мытья посуды, чистящие средства, а также краски и/или аналогичные изделия. Конечно, и здесь список не является исчерпывающим, но он показывает, что диапазон вязкости материалов, которые можно транспортировать, чрезвычайно широкий. Вязкость веществ, для транспортировки которых может быть использован винтовой насос согласно изобретению, находится в диапазоне 0,5-1 млн кг * м-1 * с-1.

Дальнейшие преимущества и подробности изобретения приведены в описанном ниже примере варианта осуществления изобретения, а также на чертежах, на которых показаны:

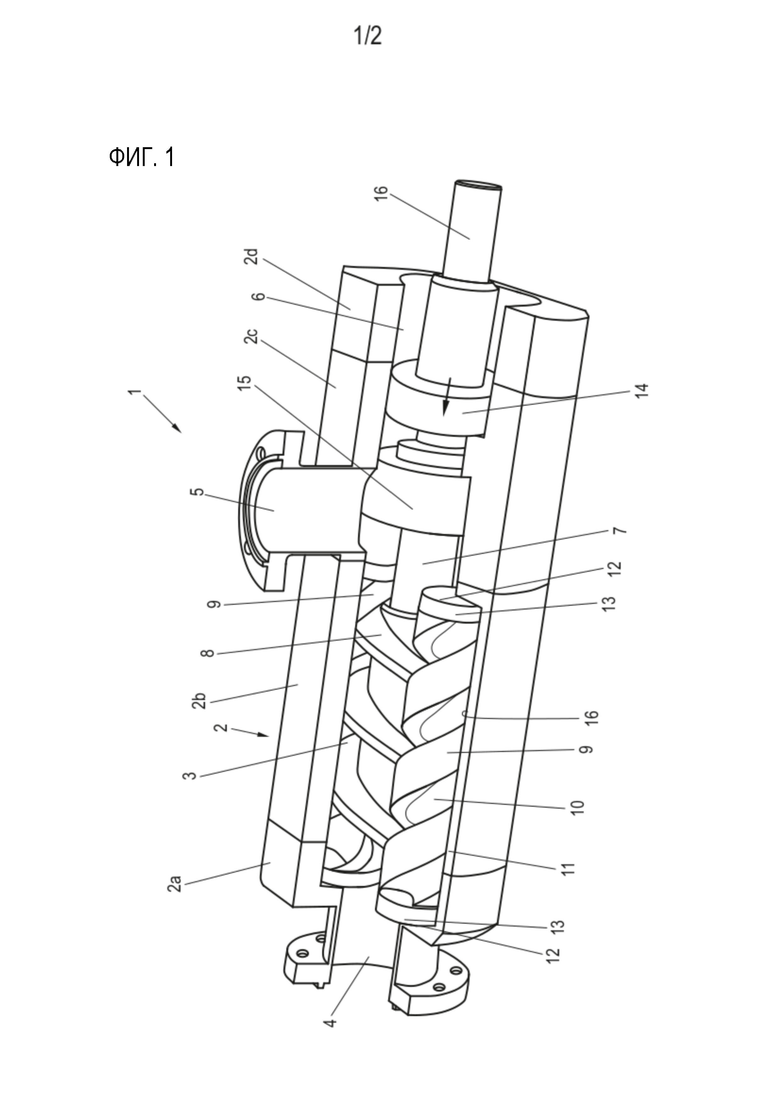

Фиг.1 - схематическое изображение первого варианта осуществления винтового насоса согласно изобретению с вырезом четверти, и

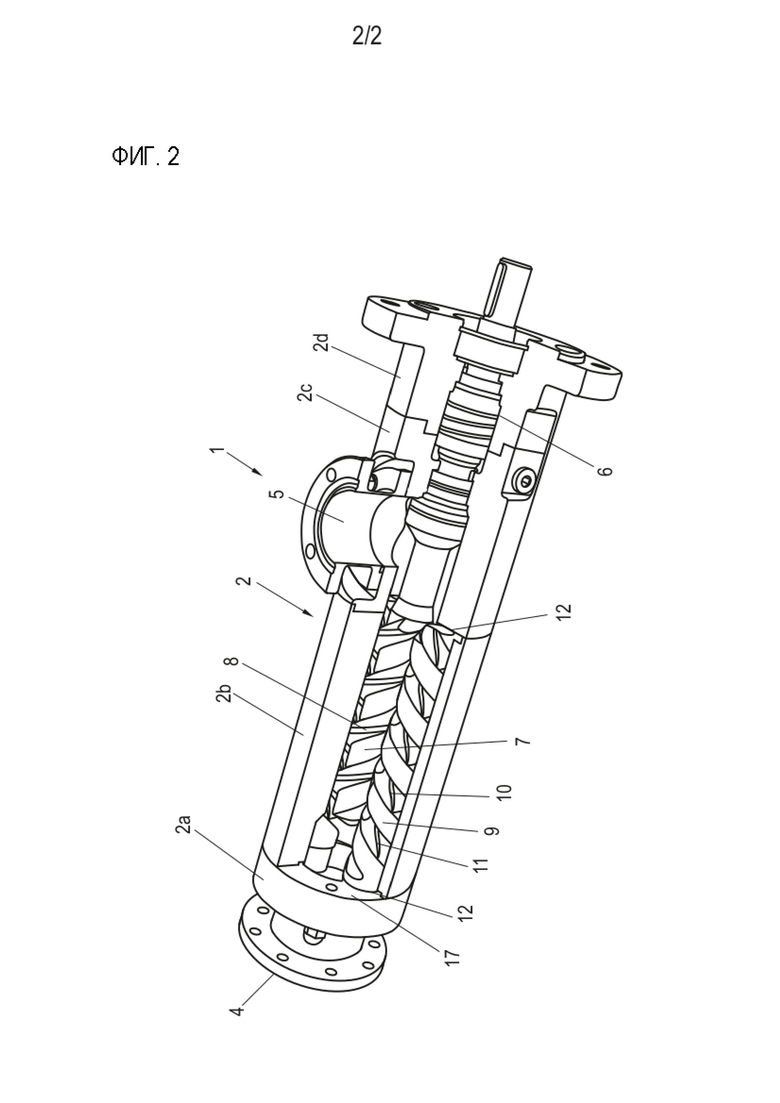

Фиг.2 - схематическое изображение второго варианта осуществления винтового насоса согласно изобретению с вырезом четверти.

На фиг.1 показан в частичном разрезе винтовой насос 1 согласно изобретению, содержащий корпус 2, состоящий в данном примере из четырех корпусных частей 2a, 2b, 2c и 2d. Корпус, таким образом, построен модульно. Внутри корпуса сформирована насосная камера 3, имеющая осевой проход 4, а также радиальный проход 5. Направление транспортировки винтового насоса 1 является реверсируемым, т.е. в зависимости от направления транспортировки на проходе 4 может быть всасывающий патрубок, а на проходе 5 - напорный патрубок или наоборот. Хотя здесь показан один осевой проход 5 и один радиальный проход 4, конфигурация проходов может быть также другой, например, может быть два радиальных прохода, которые также могут быть смещены относительно продольной оси корпуса.

Корпус 2 наряду с напорной полостью 3 также имеет опорную камеру 6, обеспечивающую, как будет еще описано далее, опирание ведущего винта.

Винтовой насос 1 также содержит винтовой узел, содержащий центрально расположенный ведущий винт 7 с профилем 8 ведущего винта, а также два расположенных смежно сбоку и смещенных на 180(друг к другу ведомых винта 9, имеющих каждый профиль 10 ведомого винта, причем профиль 8 ведущего винта входит в зацепление с профилями 10 ведомых винтов. В примере показаны два ведомых винта 9, альтернативно может быть предусмотрен также только один ведомый винт 9 или три ведомых винта 9.

Ведущий винт 7 или, соответственно, профиль 8 ведущего винта размещен в соответствующем, не показанном здесь более подробно отверстии ведущего винта в корпусе 2 или, соответственно, в корпусной части 2b, в то время как два ведомых винта 9 размещены в соответствующих отверстиях 11 ведомых винтов в корпусе 2 или, соответственно, в корпусной части 2b. Оба отверстия 11 ведомых винтов имеют перекрытие с отверстием 9 ведущего винта известным образом, причем эти отверстия образуют существенную часть насосной камеры 3.

Обе корпусные части 2a и 2c имеют в области обоих отверстий 11 ведомых винтов соответствующие корпусные выступы 12, служащие опорными поверхностями для соответствующей упорной шайбы 13, отстоящие в аксиальном направлении друг от друга и вмещающие между собой, соответственно, по одному ведомому винту 9. Каждая упорная шайба 13 образует упорную поверхность для торцевой в аксиальном направлении поверхности смежного ведомого винта 9 или имеет такую упорную поверхность. Они являются плоскими с обеих сторон, т.е. прилегают плоско к соответствующим корпусным выступам 12, а также они расположены плоскопараллельно соответствующим плоским торцевым поверхностям ведомых винтов 9. Каждый ведомый винт 9 размещен между обеими упорными шайбами 13 с небольшим осевым зазором, зависящим от размера винтового насоса и составляющим 0,3-5,0 мм, в частности 1,0-3,0 мм, и поэтому имеет возможность небольшого осевого смещения. Максимальный осевой зазор задают толщиной используемых упорных шайб 13 так, чтобы его можно было минимизировать и свести к минимуму застойную зону.

Упорные шайбы 13 представляют собой, например, шайбы из керамического материала или из композита, содержащего керамический материал, предпочтительно из технической керамики. Предпочтительно использовать материал на основе кремния, в частности, SiC или Si3N4. Альтернативно каждая упорная шайба 13 может быть изготовлена из карбидного материала, например, WC. Также возможно использование упорных шайб 13 из твердого сплава. Таким образом, речь идет о чрезвычайно износостойких упорных шайбах 13, причем соответствующий ведомый винт 9, изготовленный из соответствующей, например, кольстеризированной или холодноазотированной высококачественной стали, также является соответственно износостойким. Как винты, так и корпус изготовлены из нержавеющей высококачественной стали, особенно подходящей для использования в пищевой, медицинской, фармацевтической и химической промышленности.

Как показано на фигуре с частичным разрезом, ведущий винт 7 проходит из насосной камеры 3 в опорную камеру 6, где он опирается посредством радиального подшипника 14, подшипника качения предпочтительно в форме одно- или многорядного шарикового, роликового или сферического подшипника с бочкообразными роликами в корпусе 2. Таким образом, благодаря этому обеспечивается поворотная опора ведущего винта 7 в одной единственной опорной плоскости. Такой единственной опорной плоскости достаточно, поскольку, как будет объяснено далее, ведущий винт 7 в аксиальном направлении гидравлически уравновешен, так что осевое усилие на ведущий винт 7 при работе насоса не воздействует или оно лишь пренебрежимо мало, так же как отсутствует или, соответственно, лишь пренебрежимо мало радиальное усилие, что обусловлено симметричным двусторонним расположением обоих ведомых винтов 7, имеющих, в свою очередь, гидравлическое опирание или, соответственно, опирание через пленку скольжения, причем как в осевом, так и в радиальном направлении, как будет еще объяснено далее.

Кроме того предусмотрен единственный уплотнительный элемент 15, представляющий собой предпочтительно радиальное торцевое уплотнение, расположенное на ведущем винте 7 и уплотняющее соответствующее уплотнительное гнездо в корпусе 2. Посредством этого одного уплотнения винта или, соответственно, уплотнительной плоскости уплотнена вся насосная камера 3 с этой стороны, т.е. со стороны привода. Это означает, что текучая среда может протекать только от отверстия 4 к отверстию 5 или, соответственно, наоборот; протекание к опорной стороне или, соответственно, стороне привода (к соответствующему концу патрубка 16 ведомого винта подсоединен собственно привод насоса) исключено.

Как было описано, ведущий винт 7 в аксиальном направлении гидравлически уравновешен, так что осевое усилие на ведущий винт 7 не действует или лишь пренебрежимо мало. Это достигается тем, что уплотнительный элемент 15 конструктивно выполняют в соответствии с профилем 8 ведущего винта. Конструктивное решение таково, что находящаяся под давлением текучей среды поверхность уплотнительного элемента 15, т.е. поверхность, как бы обращенная к насосной камере 3, примерно равна нагруженной в аксиальном направлении поверхности профиля 8 рабочего винта. Нагруженная в аксиальном направлении поверхность профиля 8 рабочего винта, если смотреть в продольном направлении винта, образуется несколькими, частично серповидными участками поверхности профиля 7 рабочего винта, формирующими общую поверхность, возникающих, как известно, в результате вхождения в зацепление профиля 8 рабочего винта с профилями 10 ведомых винтов. Эта общая поверхность при этом почти, или идеально - полностью, равна нагруженной в аксиальном направлении, обращенной к насосной камере поверхности уплотнительного элемента 15. Возможная разница значений площади этих поверхностей должна быть не более 10%, предпочтительно не более 5%. Действующее на соответствующие поверхности давление направлено противоположно друг другу, так что, поскольку обе поверхности подвергаются одинаковому давлению, в идеале происходит полное уравновешивание давления и, следовательно, ведущий винт 7 является квазибезнапорным или, соответственно, гидравлически уравновешенным, так что в идеале осевое усилие на него не действует или оно лишь пренебрежимо мало.

В результате благодаря этому отсутствует механическая передача усилия на оба ведомых винта от ведущего винта 7, так как последний при работе в аксиальном направлении неподвижен. Только лишь под действием рабочего давления происходит небольшое осевое смещение ведомых винтов 9, что приводит к небольшому осевому перемещению ведомых винтов 9 в отверстиях 11 ведомых винтов и к упиранию соответствующей торцевой поверхности соответствующего ведомого винта 9 в соответствующую упорную шайбу 13. Обе расположенные друг против друга поверхности предпочтительно благодаря тонкой смазочной пленке из подлежащей транспортировке текучей среды гидростатически имеют опору скольжения, так что в этой области не возникает износ.

Для дальнейшего уменьшения застойной зоны и повышения эффективности посредством минимизации обратного потока среды через данные зазоры, для соответствующего отверстия 11 ведомого винта также предусмотрено антифрикционное покрытие 16, предпочтительно представляющее собой антифрикционное покрытие 16 из пластика, такого как HNBR, EPDM, PTFE, CTFE, PFA, FKM или FFKM. Толщина антифрикционного покрытия 16 выбрана так, чтобы между соответствующим ведомым винтом 9, т.е. его наружной боковой поверхностью, и антифрикционным покрытием 16 был только минимальный радиальный зазор, причем этот радиальный зазор должен составлять 0,01-1,0 мм, в частности 0,05-0,5 мм. Это означает, что также здесь имеет место лишь минимальный зазор, что позволяет свести к минимуму возможный обратный поток в сочетании с повышением эффективности. Также здесь возникает как бы соответствующая смазочная пленка среды, через которую ведомые винты 9 имеют как бы опору скольжения на антифрикционном покрытии 16, так что здесь также отсутствует истирание.

При работе ведущий винт 7 известным образом приводится посредством привода, и вращается. Зацепление профилей неизбежно приводит к вращению также ведомых винтов 9 и, соответственно, к транспортировке среды от прохода 4 к проходу 5 или наоборот, т.е. от всасывающего патрубка к напорному патрубку в зависимости от направления вращения ведущего винта 7. При запуске из-за нарастания рабочего давления и в результате минимального осевого зазора в зацеплении профилей происходит минимальное осевое смещение обоих ведомых винтов 9, как описано ранее, каждый из них упирается соответственно в одну из упорных шайб 13, где они предпочтительно получают опору скольжения через возникающую пленку скольжения из подлежащей транспортировке текучей среды. Благодаря минимальным зазорам устанавливается чрезвычайно малый обратный поток, что ведет к повышению эффективности.

Пример варианта осуществления винтового насоса 1 согласно фиг.2 соответствует его базовому исполнению, показанному на фиг.1. Здесь также предусмотрен модульный корпус 2, содержащий, в качестве примера, три корпусные части 2a, 2b, 2c и 2d. Внутри корпуса сформирована насосная камера 3, имеющая осевой проход 4, а также радиальный проход 5. Направление транспортировки у винтового насоса 1 здесь также реверсируемое. Корпус 2 наряду с напорной полостью 3 также имеет опорную камеру 6, обеспечивающую, как будет еще описано далее, опирание ведущего винта.

Винтовой насос 1 здесь также имеет винтовой узел с центрально расположенным ведущим винтом 7 с профилем 8 ведущего винта, а также с двумя расположенными сбоку смежными и смещенными на 180(друг к другу ведомыми винтами 9, каждый из которых имеет профиль 10 ведомого винта, причем профиль 8 ведущего винта входит в зацепление с профилями 10 ведомых винтов. В примере показаны два ведомых винта 9, альтернативно может быть предусмотрен также только один ведомый винт 9 или три ведомых винта 9.

Ведущий винт 7 размещен в соответствующем отверстии ведущего винта в корпусе 2, тогда как оба ведомых винта 9 размещены в соответствующих отверстиях 11 ведомых винтов в корпусе 2. Оба отверстия 11 ведомых винтов имеют перекрытие с отверстием 9 ведущего винта известным образом, причем эти отверстия, со своей стороны, образуют существенную часть насосной камеры 3.

Обе корпусные части 2a и 2c имеют в области обоих отверстий 11 ведомых винтов соответствующие корпусные выступы 12. Корпусные выступы 12 отстоят в аксиальном направлении друг от друга. Между ними размещено, соответственно, по одному ведомому винту 9. Каждый корпусной выступ 12 имеет покрытие 17, образующее упорную поверхность для торцевой в аксиальном направлении поверхности смежного ведомого винта 9. Покрытие 17 изготовлено, например, из Si3N4, SiC, WC или Cr2O3 и нанесено непосредственно на соответствующий корпусной выступ 12. Торцевые поверхности ведомых винтов 9 плоские, т.е. они плоско прилегают к соответствующим покрытиям 17 корпусных выступов 12 и/или опираются на них. Каждый ведомый винт 9 размещен между обоими корпусными выступами 12 с небольшим осевым зазором, зависящим от размера винтового насоса и составляющим 0,3-5,0 мм, в частности 1,0-3,0 мм, и поэтому имеет возможность небольшого осевого смещения. При работе ведомые винты 9 здесь также опираются на упорные поверхности или, соответственно, покрытия 17 и в идеальном случае опираются на них через гидравлическую смазочную пленку или, соответственно, опору скольжения. В любом случае, покрытия, как и сами ведомые винты, чрезвычайно износостойкие, что обеспечивает их длительную работу.

Здесь упорные поверхности реализованы посредством покрытий 17 непосредственно на самом корпусе. Расположение отдельных упорных шайб, как в примере варианта осуществления изобретения согласно фиг.1, здесь не требуется. Тем не менее, здесь имеют место те же преимущества, что описаны в примере варианта осуществления изобретения согласно фиг.1.

В остальном устройство показанного на фиг.2 винтового насоса 1 соответствует примеру на фиг.1, т.е. здесь также предусмотрен радиальный подшипник 15 для опирания ведущего винта 7, также как и по меньшей мере отверстия 11 ведомых винтов имеют антифрикционное покрытие 16. Поэтому можно сослаться на пояснения к насосу по фиг.1, в равной степени применимые и к насосу по фиг.2.

Если винтовой насос 1 нереверсивный, то на каждое отверстие ведомого винта 11 предусмотрена только одна(о) образующая(ее) упорную поверхность упорная шайба 13 или, соответственно, покрытие 17, а именно на всасывающем конце соответствующего отверстия ведомого винта, поскольку при работе происходит минимальное перемещение ведомого винта 9 к стороне всасывания.

Очевидно, что винтовой насос согласно изобретению сконструирован просто, так как он не требует какого-либо устройства для гидравлического уравновешивания толкающего усилия ведомых винтов 7, являющегося недостатком при транспортировке пищевых продуктов или других гигиенически чувствительных сред. Более того, исполнение винтового насоса позволяет чистить его в собранном состоянии, поскольку кроме насосной камеры нет других объемов, способных вмещать подлежащую транспортировке текучую среду. Это обеспечивает простую промывку винтового насоса в собранном состоянии, т.е. "чистку на месте". Благодаря установке упорных шайб 13 допустимый осевой зазор ведомых винтов 9 может быть сведен к минимуму, благодаря чему, как уже упоминалось, происходит прямое опирание на шайбу, так что в этой области насосной камеры нет нежелательной застойной зоны.

Использование трех винтов, а именно ведущего винта 7 и двух ведомых винтов 9, позволяет получить более жесткую по давлению характеристику транспортировки, так как винтовой насос 1 имеет очень плотный профиль. Это обеспечивает возможность работы с высокой точностью дозирования. Плотный профиль также улучшает всасывающую способность, что повышает эффективность. Кроме того, винтовой насос 1 или, соответственно, винтовой узел также синхронизирован гидравлически, т.е. при работе идет автоматически его подстройка, причем отсутствует механическая передача усилия между ведущим винтом 7 и ведомыми винтами 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЕСТЕРЕНЧАТЫЙ НАСОС | 2011 |

|

RU2530692C2 |

| СПОСОБ ТРАНСПОРТИРОВКИ ТЕКУЧЕЙ СРЕДЫ ПОСРЕДСТВОМ ВИНТОВОГО НАСОСА И ВИНТОВОЙ НАСОС | 2021 |

|

RU2785616C1 |

| МАШИНА ДЛЯ ПЕРЕМЕЩЕНИЯ ТЕКУЧИХ СРЕД (ВАРИАНТЫ) | 1998 |

|

RU2218480C2 |

| Поршневой насос | 2017 |

|

RU2643881C1 |

| Плунжерный агрегат | 2017 |

|

RU2654560C1 |

| ВИНТОВОЙ КОМПРЕССОР С ВПРЫСКОМ ТЕКУЧЕЙ СРЕДЫ | 2009 |

|

RU2465463C2 |

| УСТРОЙСТВО И СПОСОБ ПРОПУСКАНИЯ, ПО МЕНЬШЕЙ МЕРЕ, ДВУХ ТЕКУЧИХ СРЕД | 2004 |

|

RU2324853C2 |

| НАСОСНЫЙ АГРЕГАТ | 1993 |

|

RU2076245C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ, В ЧАСТНОСТИ, ДЛЯ ФИЛЬТРАЦИИ ГАЗА И ФИЛЬТРУЮЩЕЕ УСТРОЙСТВО | 2017 |

|

RU2730570C2 |

| ВИНТОВОЙ НАСОС | 2015 |

|

RU2684847C2 |

Группа изобретений относится к винтовому насосу. Винтовой насос содержит корпус (2), размещенный в нём ведущий винт (7) и входящий в зацепление с ним по меньшей мере один ведомый винт (9), имеющий, соответственно, две концевые торцевые поверхности. В аксиальном направлении смежно по меньшей мере c одной торцевой поверхностью ведомого винта (9) предусмотрена упорная поверхность. Ведомый винт (9) с осевым зазором размещен с возможностью смещения перпендикулярно упорной поверхности. Группа изобретений направлена на повышение эффективности винтового насоса. 2 н. и 15 з.п. ф-лы, 2 ил.

1. Винтовой насос, содержащий корпус (2), а также размещенный в нем ведущий винт (7) и входящий в зацепление с ним по меньшей мере один ведомый винт (9), имеющий, соответственно, две концевые торцевые поверхности, причем в аксиальном направлении смежно по меньшей мере с одной торцевой поверхностью ведомого винта (9) предусмотрена упорная поверхность, отличающийся тем, что ведомый винт (9) с осевым зазором размещен с возможностью смещения перпендикулярно упорной поверхности.

2. Винтовой насос по п. 1, отличающийся тем, что в аксиальном направлении смежно с обеими торцевыми поверхностям ведомого винта предусмотрена упорная поверхность, причем ведомый винт (9) размещен с осевым зазором между обеими упорными поверхностями.

3. Винтовой насос по п. 1 или 2, отличающийся тем, что осевой зазор составляет 0,3-5,0 мм, в частности 1,0-3,0 мм.

4. Винтовой насос по одному из предыдущих пунктов, отличающийся тем, что указанная или каждая упорная поверхность образована покрытием на корпусе или указанная или каждая упорная поверхность реализована посредством одной упорной шайбы.

5. Винтовой насос по п. 4, отличающийся тем, что указанное или каждое покрытие или указанная или каждая упорная шайба состоит из керамического или карбидного материала или твердого сплава или содержащего керамический или карбидный материал композита.

6. Винтовой насос по п. 4 или 5, отличающийся тем, что одно или каждое покрытие или одна или каждая упорная шайба выполнены из материала на основе кремния, в частности SiC или Si3N4, из WC или из Сr2О3.

7. Винтовой насос по одному из пп. 4-6, отличающийся тем, что указанный или каждый ведомый винт (9) размещен в отверстии (11) ведомого винта, имеющем перекрытие с отверстием ведущего винта, в котором размещен ведущий винт (7), причем отверстия (11) ведомого винта в аксиальном направлении ограничены одним или двумя осевыми корпусными выступами (12), на котором или на которых сформирована упорная поверхность или на который или на которые опирается упорная шайба (13).

8. Винтовой насос по одному из предыдущих пунктов, отличающийся тем, что ведущий и ведомый винты (7, 9) размещены в насосной камере (3), которая уплотнена посредством уплотнительного элемента (15), обеспечивающего уплотнение между ведущим винтом (7) и корпусом (2) относительно приводной стороны ведущего винта (7).

9. Винтовой насос по п. 8, отличающийся тем, что нагруженная в аксиальном направлении поверхность уплотнительного элемента (15) по существу соответствует нагруженной в аксиальном направлении поверхности ведущего винта (7).

10. Винтовой насос по п. 8 или 9, отличающийся тем, что уплотнительный элемент (15) представляет собой торцевое уплотнение.

11. Винтовой насос по одному из пп. 8-10, отличающийся тем, что уплотнительный элемент (15) расположен на ведущем винте (7) и обеспечивает уплотнение относительно соответствующего уплотнительного участка на корпусе (2).

12. Винтовой насос по одному из предыдущих пунктов, отличающийся тем, что ведущий винт (7) установлен в корпусе (2) посредством радиальной поворотной опоры только на одной стороне снаружи содержащей ведущий и ведомые винты (7, 9) насосной камеры (3), из которой выведен наружу участок ведущего винта (7).

13. Винтовой насос по п. 12, отличающийся тем, что радиальная поворотная опора реализована посредством, предпочтительно, только одного радиального подшипника (14).

14. Винтовой насос по одному из пп. 7-13, отличающийся тем, что по меньшей мере указанное или каждое отверстие (11) ведомого винта имеет антифрикционное покрытие (16), причем ведомые винты (7) расположены с радиальным зазором относительно указанного антифрикционного покрытия (16).

15. Винтовой насос по п. 14, отличающийся тем, что антифрикционное покрытие (16) представляет собой пластиковое покрытие, в частности, из гидрированного акрилонитрил-бутадиенового каучука, хлортрифторэтена, этилен-пропилен-диенового мономерного каучука, политетрафторэтилена, перфторалкоксиполимера, фторкаучука или перфторкаучука.

16. Винтовой насос по п. 14 или 15, отличающийся тем, что радиальный зазор составляет 0,01-1,0 мм, в частности 0,05-0,5 мм.

17. Применение винтового насоса (1) согласно одному из предыдущих пунктов для транспортировки вязких или пастообразных пищевых продуктов, фармацевтических, косметических или химических веществ.

| DE 102017210771 A1, 27.12.2018 | |||

| DE 102014102390 B3, 26.03.2015 | |||

| Пресс для формования пластмассовых изделий сложной конфигурации | 2017 |

|

RU2693763C2 |

| FR 2981993 A1, 03.05.2013 | |||

| ДВУХВИНТОВОЙ НАСОС | 1992 |

|

RU2030639C1 |

Авторы

Даты

2022-12-08—Публикация

2021-10-22—Подача