Изобретение относится к машине для перемещения текучих сред, в частности к насосу, содержащему конструктивный элемент, вращающийся в неподвижной корпусной детали внутри кольцевого зазора, причем неподвижная корпусная деталь отделяет внутреннюю полость с более высоким давлением продукта от наружной полости с более низким давлением, в которой вращающийся конструктивный элемент установлен в выносной опоре, изолированной от внутренней полости посредством уплотнительной системы.

В частности, изобретение касается винтового насоса, содержащего по меньшей мере один подающий винт, охваченный корпусом, который снабжен по меньшей мере одним всасывающим патрубком и по меньшей мере одним напорным патрубком, при этом всасывающий патрубок сообщен с полостью всасывания, размещенной перед подающим винтом, а напорный патрубок сообщен с полостью нагнетания, размещенной за подающим винтом, имеющей устройства для отделения соответствующей жидкой фазы от газовой фазы потока среды, выходящего из подающего винта, и имеющей также нижний участок для приема по меньшей мере части отделенной жидкой фазы, причем к упомянутому нижнему участку полости нагнетания присоединена обводная жидкостная линия, которая сообщается с полостью всасывания и вместе с подающими органами образует замкнутую циркуляцию количества жидкости, необходимого для постоянного уплотнения. Такой вариант выполнения описан в патенте DE 4316735 С2.

Для уплотнения вращающихся валов разработаны многочисленные уплотнительные системы, оказавшиеся, однако, для машин указанного типа неудовлетворительными. Недостатки бесконтактных лабиринтных уплотнений заключаются в свойственных им значительных утечках, обусловленных относительно большими зазорами и тем, что в местах прохода валов они не выдерживают разности давлений. Уплотнительные манжеты в местах прохода валов выдерживают лишь незначительные разности давлений максимально до 5 бар. Мягкие набивки сальников также допускают большие утечки, требуют больших затрат по техническому обслуживанию и выделяют при высоких оборотах значительное количество тепла. Торцевые уплотнения, используемые при изготовлении насосов высокого уровня, неудовлетворительны с точки зрения их конструкции в целом и трудностей при эксплуатации.

В основу изобретения положена задача создания машины описанного типа с усовершенствованной системой уплотнения вращающегося конструктивного элемента.

Эта задача решается согласно изобретению тем, что кольцевой зазор образован между двумя вкладышами подшипника скольжения, выполненными из крайне твердых износостойких материалов и образующими по принципу действия радиального подшипника скольжения первую ступень уплотнения, за которой в осевом направлении установлено возвратное устройство, возвращающее утечки из указанной первой ступени уплотнения в рабочий процесс машины, а за возвратным устройством в осевом направлении размещена вторая ступень уплотнения, выполненная в виде простого уплотнения в форме манжеты и/или простого контактного уплотнения.

Таким образом, в соответствии с изобретением предусмотрена двухступенчатая уплотнительная система. Первая ступень служит для снижения давления и использует принцип действия радиального подшипника скольжения с образованием гидродинамического масляного клина. Вкладыши подшипника скольжения могут выполняться из беспустотной промышленной керамики (например, на базе окиси алюминия или окиси циркония), из монолитных твердых сплавов (например, на базе карбида кремния или карбида вольфрама) или же из металлов с нанесенным покрытием (полученным, например, твердым хромированием, нанесением слоя карбида вольфрама или слоя окиси хрома). Создание этой первой ступени уплотнения имеет то преимущество, что, с одной стороны, из жидкости перекачиваемой среды формируется эффективный гидродинамический клин и что, с другой стороны, частицы, которые могут попадать в кольцевой зазор, перетираются между вкладышами подшипника скольжения благодаря их крайней твердости и износостойкости.

Для компенсации несоосностей целесообразно устанавливать вкладыши подшипников скольжения упруго в радиальном направлении, например в кольцах круглого сечения.

Возврат утечек первой ступени уплотнения может осуществляться, например, за счет определенного перепада давления между впускной и выпускной сторонами машины (при установке уплотнения со стороны выпуска) или, например, за счет внешних вспомогательных средств, таких, например, как насос (при установке уплотнения со стороны впуска).

Предусмотренная в соответствии с изобретением вторая ступень уплотнения в целях защиты окружающей среды или механических функциональных элементов сводит утечки к минимуму при наименьших разностях давлений. При этом вторая ступень уплотнения может быть выполнена в виде уплотнительной системы в форме манжеты или контактного уплотнения. В зависимости от требований по применению вторая ступень уплотнения может быть выполнена в виде многопозиционной схемы уплотнительных систем обычной конструкции, например в виде уплотнительной манжеты с установленным за ней контактным уплотнением или же в виде шевронного кольца с установленными за ним уплотнительной манжетой и контактным уплотнением.

Предусмотрено, что вкладыши (19) подшипника скольжения для компенсации несоосностей установлены упруго в радиальном направлении, а величина кольцевого зазора (17), образованного между вкладышами (19) подшипника скольжения, составляет примерно 0,3-1,5% диаметра поверхности скольжения, причем длина вкладышей (19) подшипника скольжения составляет примерно 20-60% диаметра поверхности скольжения.

Предусмотрено также, что вторая ступень уплотнения (22) выполнена в виде многопозиционной схемы уплотнений, включающей шевронное кольцо, уплотнительную манжету и контактное уплотнение. Кроме того, предусмотрено, что возвратное устройство (21) имеет отдельный насос (23).

Вариантом машины для перемещения текучих сред является винтовой насос вышеописанного типа, в котором особенно благоприятно, чтобы устройство для возврата утечек было присоединено к обводной жидкостной линии.

В винтовом насосе между полостью для установки выносной опоры (13) и полостью всасывания (10) предусмотрен уравнитель давления (24), обеспечивающий одинаковый уровень давления, причем уравнитель давления (24) образован мембраной или гидроаккумулятором, а возвратное устройство (21) имеет отдельный насос (23).

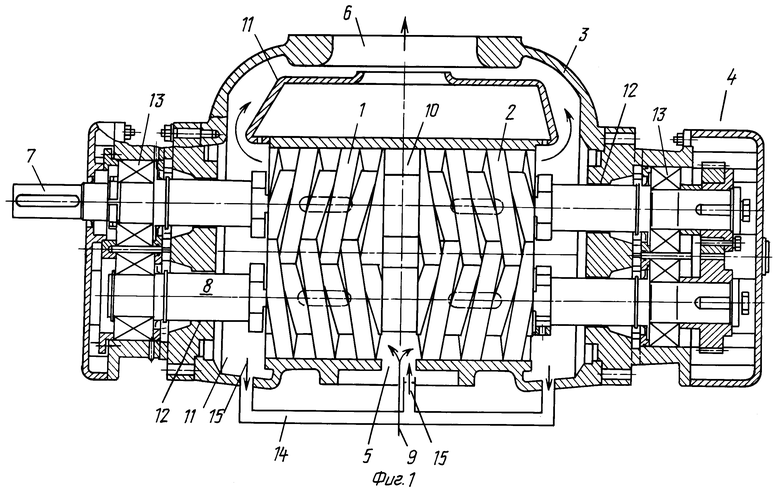

Фиг. 1 показывает в качестве уровня техники винтовой насос в продольном разрезе;

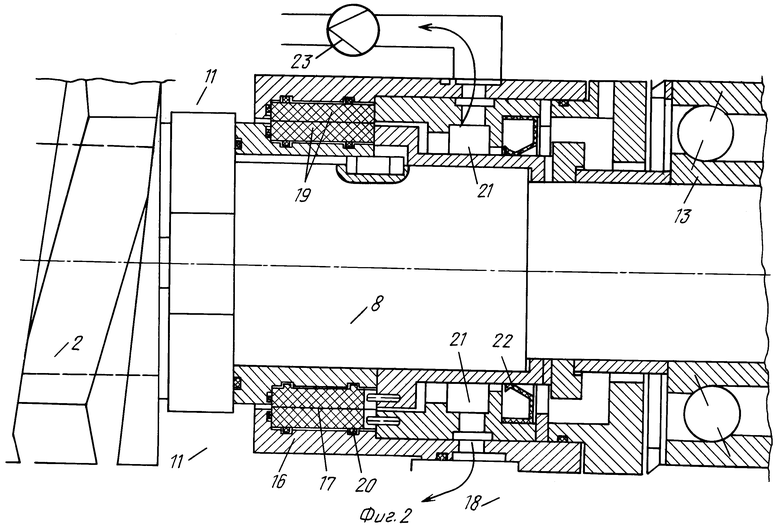

фиг. 2 - пример варианта осуществления уплотнительной системы согласно изобретению в правой относительно фигуры 1 зоне установки подающего винта, в увеличенном масштабе по сравнению с фиг.1;

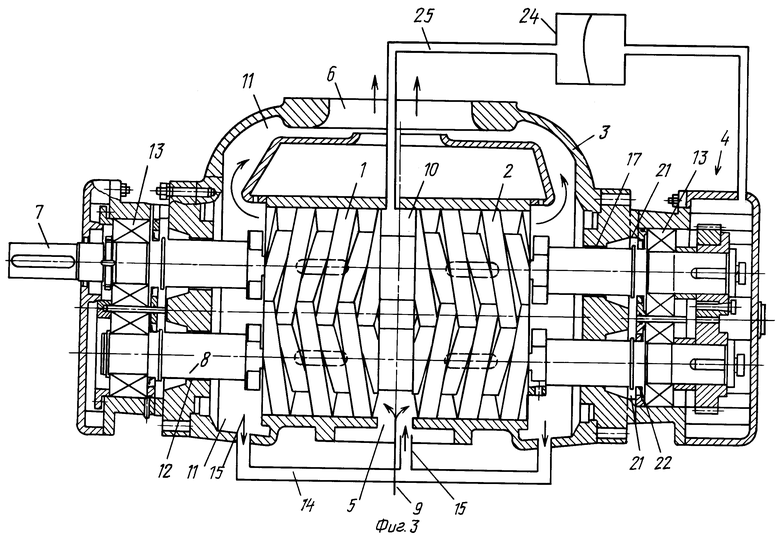

фиг. 3 - винтовой насос по фиг.1 с уравнителем давления согласно изобретению.

На фиг. 1 показан известный (см. патент ФРГ DE 4316735 С2) винтовой насос, который в качестве подающих элементов имеет две пары вращающихся в противоположных направлениях, находящихся в бесконтактном зацеплении друг с другом подающих винтов, причем каждая пара содержит правозаходный подающий винт 1 и левозаходный подающий винт 2. Зацепляющиеся между собой подающие винты вместе с охватывающим их корпусом 3 образуют отдельные замкнутые камеры нагнетания. Передача вращающего момента от ведущего вала к ведомому валу обеспечивается зубчатой передачей 4, установленной вне корпуса 3 насоса. Корпус 3 насоса снабжен всасывающим патрубком 5 и напорным патрубком 6. Среда 9, поступающая в насос через всасывающий патрубок 5, в корпусе 3 насоса двумя частичными потоками подается в соответствующую расположенную по центру полость всасывания 10, находящуюся перед примыкающим к ней подающим винтом 1 или 2. За каждым из упомянутых подающих винтов расположена полость нагнетания 11, изолированная от внешней среды соответствующим сальником 12 для валов, который служит для уплотнения выносной опоры 13.

К самой нижней точке полости нагнетания 11 подключена обводная жидкостная линия 14, сообщающаяся с полостью всасывания 10. Показанная стрелкой 15 часть объемного расхода жидкости, отделяемая с напорной стороны от перекачиваемой жидкостно-газовой смеси и дозированно возвращаемая в зону всасывания, в виде циркуляции жидкости вновь подается из полости всасывания 10 в полость нагнетания 11.

Уровень жидкости в корпусе 3 насоса или же в полости нагнетания 11, как правило, может находиться ниже валов 7, 8. Смачивание уплотнений 12 валов вследствие прямого обтекания является, как правило, достаточным для смазки этих уплотнений 12.

Пример осуществления изобретения показан на фиг.2. В неподвижной корпусной детали 16 внутри кольцевого зазора 17 вращается конструктивный элемент, представляющий собой вал 8 на фиг.1. Неподвижная корпусная деталь 16 отделяет внутреннюю полость с более высоким давлением продукта, то есть полость нагнетания 11 на фиг.1, от наружной полости 18 с более низким давлением, в которой вал 8 установлен в выносной опоре 13, изолированной от полости нагнетания 11 посредством следующей уплотнительной системы.

Кольцевой зазор 17 образован между двумя состоящими из крайне твердых износостойких материалов вкладышами 19 подшипника скольжения, которые для компенсации несоосностей установлены упруго в радиальном направлении с помощью колец 20 круглого сечения. Для утечек, проходящих через кольцевой зазор 17, за первой ступенью уменьшения давления, образованной вкладышами 19 подшипника скольжения, в осевом направлении установлено возвратное устройство 21, вовращающее эти утечки из первой ступени уплотнения в рабочий процесс гидравлической машины, для чего может быть предусмотрен отдельный насос 23. При использовании предлагаемой согласно изобретению уплотнительной системы в винтовом насосе (согласно фиг.1) целесообразно устройство 21 для возврата утечек присоединить к показанной на фиг.1 обводной жидкостной линии 14.

За возвратным устройством 21, если смотреть в осевом направлении, размещена вторая ступень уплотнения 22, которая может быть выполнена в виде простого уплотнения, например в форме уплотнительной манжеты.

Фиг. 3 показывает винтовой насос согласно фиг.1 с предложенной уплотнительной системой, представленной на фиг.2 лишь схематично, и с дополнительно предусмотренным в соответствии с изобретением уравнителем давления 24. Последний включен в линию 25, соединяющую полость для установки выносной опоры 13 с полостью всасывания 10, и может быть образован мембраной или гидроаккумулятором. Уравнитель давления 24 обеспечивает одинаковый уровень давления в упомянутой полости установки опоры и в полости всасывания 10. Такая компоновка особенно благоприятна при переменных давлениях в полости всасывания 10 и снижает до минимума разности давлений во второй ступени уплотнения 22.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОФАЗНЫЙ ВИНТОВОЙ НАСОС | 2006 |

|

RU2319862C2 |

| Плунжерный агрегат | 2017 |

|

RU2654560C1 |

| ОБРАТИМЫЙ НАСОС | 2000 |

|

RU2175731C1 |

| ВИНТОВАЯ МАСЛОЗАПОЛНЕННАЯ КОМПРЕССОРНАЯ УСТАНОВКА (ВАРИАНТЫ) И СИСТЕМА СМАЗКИ ПОДШИПНИКОВ ВИНТОВОЙ МАСЛОЗАПОЛНЕННОЙ КОМПРЕССОРНОЙ УСТАНОВКИ | 2013 |

|

RU2559411C2 |

| ШЕСТЕРЕННЫЙ ГИДРОНАСОС | 2002 |

|

RU2210005C1 |

| РОТОРНАЯ МАШИНА С ВНУТРЕННИМ ЗАЦЕПЛЕНИЕМ | 2005 |

|

RU2294436C1 |

| КЛАПАН И НАСОСНОЕ УСТРОЙСТВО С КЛАПАНОМ | 2014 |

|

RU2612971C1 |

| ТОПЛИВНЫЙ НАСОС ВЫСОКОГО ДАВЛЕНИЯ | 2010 |

|

RU2556954C2 |

| ВИНТОВОЙ КОМПРЕССОР | 2009 |

|

RU2446314C2 |

| ВСАСЫВАЮЩИЙ КЛАПАН АКСИАЛЬНО-ПЛУНЖЕРНОГО ГИДРОНАСОСА | 2014 |

|

RU2568021C1 |

Изобретение относится к машинам для перемещения текучих сред, в частности к насосу, содержащему конструктивный элемент, вращающийся в неподвижной корпусной детали внутри кольцевого зазора. Неподвижная корпусная деталь отделяет внутреннюю полость с высоким давлением от наружной полости с низким давлением, в которой вращающийся конструктивный элемент установлен в выносной опоре, изолированной от внутренней полости посредством уплотнительной системы. Кольцевой зазор образован между двумя вкладышами подшипника скольжения, выполненными из твердых износостойких материалов и образующими по принципу действия радиального подшипника скольжения первую ступень уплотнения, за которой в осевом направлении установлено возвратное устройство, возвращающее утечки из первой ступени уплотнения в рабочий процесс машины, а за возвратным устройством в осевом направлении размещена вторая ступень уплотнения, выполненная в виде уплотнения в форме манжеты и/или контактного уплотнения. Улучшена система уплотнений. 2 с. и 9 з.п. ф-лы, 3 ил.

| DE 4316735 А, 24.11.1994 | |||

| Разгрузочное устройство роторной машины | 1982 |

|

SU1110934A2 |

| Винтовой маслозаполненный компрессорный агрегат | 1989 |

|

SU1679059A1 |

| US 4684335 A, 04.08.1987 | |||

| US 4995797 A, 26.02.1991. | |||

Авторы

Даты

2003-12-10—Публикация

1998-12-28—Подача