Изобретение относится к области железнодорожного транспорта, а именно к тормозным колодкам железнодорожных транспортных средств.

Известна колодка железнодорожного транспортного средства по авторскому свидетельству СССР №518403, состоящая из фрикционного материала и металлического каркаса, представляющий собой тыльник, выполненный в виде впрессованных во фрикционный материал по периметру колодки двух замкнутых рамок, внутренние части которых взаимно перекрыты и отогнуты наружу тыльной части колодки, образуя ушко для пропуска чеки.

Недостаток известной колодки в том, что при ее эксплуатации возникают отдельные дефекты, в том числе: термические трещины на поверхности качения колес, износ поверхности качения колес, снижение тормозной эффективности колодок при попадании воды, снега в зону трения, а также при наличии угольной или торфяной пыли и листьев на поверхности рельса.

Известна тормозная колодка железнодорожного транспортного средства (патент RU на полезную модель №56522),содержащая металлический каркас с П-образным выступом в центральной его части, композиционный фрикционный элемент и одну твердую вставку, расположенную в центральной части корпуса и приваренную к металлическому каркасу.

Недостаток известной колодки в том, что при сильных вибрациях и морозах имеет место отрыв фрикционного элемента от металлического каркаса, а иногда разрушение металлического каркаса в месте П-образного выступа.

Наиболее близким аналогом-прототипом заявляемого изобретения является известное из уровня техники решение, а именно Тормозная колодка для железнодорожного транспорта (патент RU на изобретение №2386561) содержащая однослойный композиционный элемент, в тыльную часть которого впрессованы перфорированная изогнутая стальная полоса и проволочный каркас, выполненный из двух соединенных между собой рамок, каждая из которых согнута из проволоки, концы которой соединены без увеличения толщины проволочного каркаса по толщине колодки.

Недостатком аналога является низкая теплопроводность полимерного фрикционного элемента, приводящая к перегреву поверхности катания колеса, и к появлению микротрещин и задиров, наволакиваний от продуктов износа колеса и колодки на поверхности.

Задача, на решение которой направлена заявляемая тормозная колодка является улучшение эксплуатационных характеристик ее за счет увеличения теплопроводности посредством применения фрикционного элемента из металлокерамического материала, что способствует стабилизации эксплуатационных характеристик колодки по физико-механическим параметрам.

Технический результат достигается за счет того, что в колодке, содержащей фрикционный элемент из металлокерамического материала, в тыльную часть которого впрессованы изогнутая стальная полоса со сквозными отверстиями, выполненные способом холодной штамповки, с отверстиями для формования вспомогательных бобышек из металлокерамического материала и проволочный каркас, выполненный из двух соединенных между собой рамок, концы которых соединены без увеличения или с увеличением толщины проволочного каркаса по толщине колодки.

Сущность изобретения.

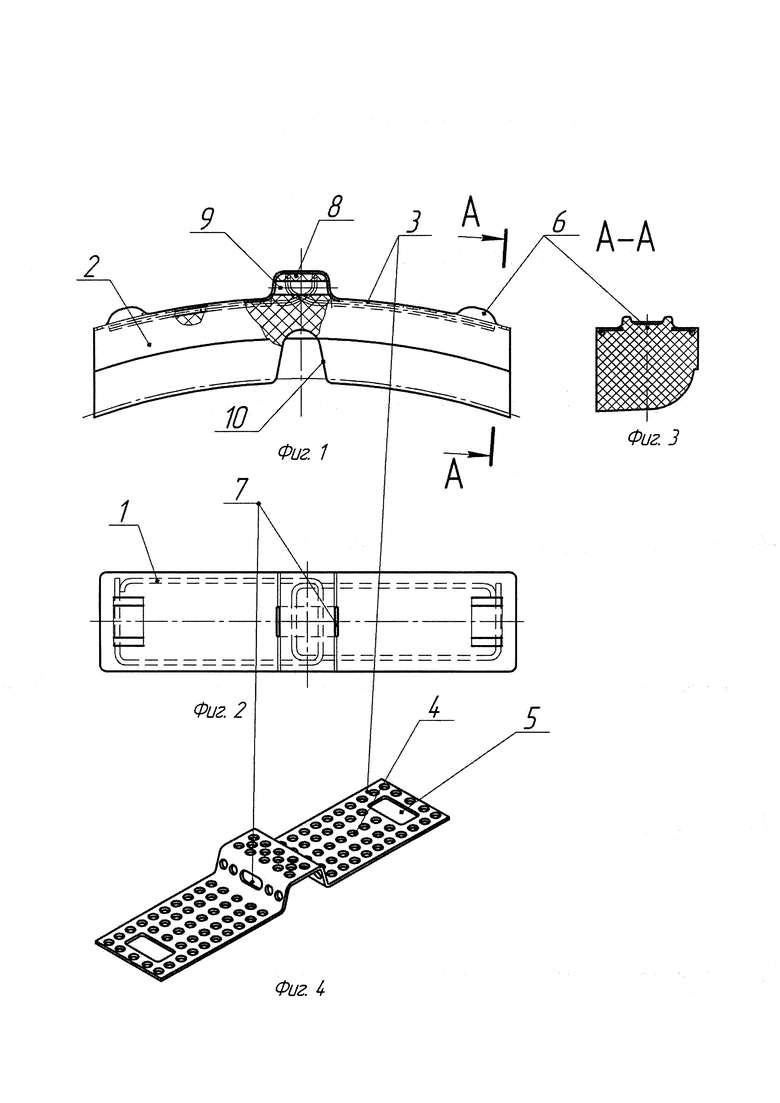

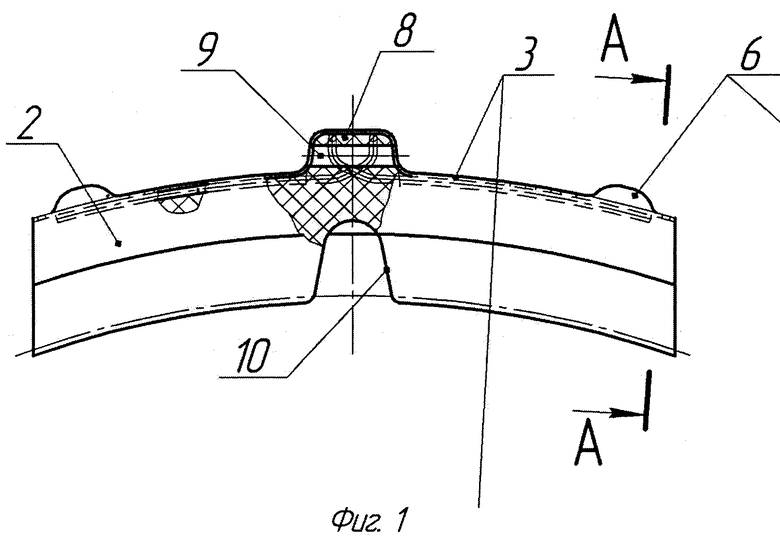

На фиг. 1 изображен продольный разрез колодки;

На фиг. 2 - вид сверху;

На фиг. 3 - поперечный разрез;

На фиг. 4 - стальная полоса.

Колодка содержит: проволочный каркас 1, фрикционный материал 2, изогнутую стальную полосу 3, сквозные отверстия 4, сквозные отверстия 5 под формовку вспомогательных бобышек, вспомогательную бобышку 6, отверстия в стальной полосе под чеку 7, центральную бобышку 8, отверстие в центральной бобышке под чеку 9, паз с рабочей стороны 10.

Сетчато-проволочный каркас 1 выполнен из двух рамок - наружной и внутренней (не показаны), соединенных между собой. Фрикционный материал 2 металлокерамический и содержит медь, железо, стальную шерсть и графит. В тыльную часть металлокерамического материала впрессована изогнутая стальная полоса 3 толщиной 0,25 и более мм со сквозными отверстиями 4 площадью от 1/3 до 2/3 площади полосы, с отверстиями 6 для формования вспомогательных бобышек, с отверстиями под чеку 7 и центральную бобышку 8 с отверстиями под чеку 9. Со стороны рабочей поверхности колодки имеется паз 10.

Соединения концов внутренней и наружной рамок выполнены без увеличения толщины проволочного каркаса и расположены в районе наружной боковой поверхности колодки, достигая, тем самым, уменьшения минимальной толщины колодки, разрешенной для эксплуатации, исключая повреждение поверхности катания колеса из-за кольцевых выработок, повышая, таким образом, стабильность эффективности торможения с одновременным восстановлением поверхности катания колеса в процессе обычного торможения, повышая, тем самым, безопасность эксплуатации подвижного состава. (При изготовлении композиционных тормозных колодок давление при формовке колодки раздавит перфорацию на полосе, т.к. превышает его в 2,5 и более раз, а сам металлокерамический материал не обладает свойством текучести).

Выполнение заявляемой тормозной колодки новой конструкции с признаками, указанными в отличительной части формулы, позволяет повысить прочность конструкции колодки и увеличить ресурс ее в эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2340805C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2427491C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2397897C2 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2340806C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2352486C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2008 |

|

RU2386561C2 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2364766C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2318143C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2012 |

|

RU2499710C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2310779C9 |

Изобретение относится к области железнодорожного транспорта, а именно к тормозным колодкам железнодорожных транспортных средств. Тормозная колодка содержит фрикционный материал, в тыльную часть которого впрессованы изогнутая стальная полоса и проволочный каркас, выполненный из соединенных двух рамок - внутренней и наружной. Соединения концов рамок выполнены без увеличения толщины проволочного каркаса по толщине колодки и расположены на половине проволочного каркаса в районе наружной боковой поверхности колодки, достигая уменьшения минимальной толщины колодки, разрешенной для эксплуатации. Изогнутая стальная полоса выполнена толщиной 0,25 и более мм, сквозные отверстия которой занимают площадь от 1/3 до 2/3 площади полосы, формируя центральную и вспомогательную бобышки, выполненные из материала фрикционного элемента, состоящего из металлокерамического материала. Технический результат - улучшение эксплуатационных характеристик колодки. 4 ил.

Тормозная колодка железнодорожного подвижного состава, содержащая фрикционный материал, в тыльную часть которого впрессованы изогнутая стальная полоса и проволочный каркас, выполненный из соединенных двух рамок - внутренней и наружной, отличающаяся тем, что изогнутая стальная полоса выполнена толщиной 0,25 и более мм, сквозные отверстия которой занимают площадь от 1/3 до 2/3 площади полосы, формируя центральную и вспомогательную бобышки, выполненные из материала фрикционного элемента, состоящего из металлокерамического материала.

| Устройство в путеизмерительных загон ах системы Ляшенко, предназначенное для подъема тележек шаблона и рихтовки пути | 1953 |

|

SU97691A1 |

| Устройство для вакуумирования шликера и тому подобных материалов | 1949 |

|

SU79859A1 |

| RU 2706566 C1, 20.11.2019. | |||

Авторы

Даты

2022-12-12—Публикация

2022-03-29—Подача