Изобретение относится к буровому оборудованию, а более конкретно - к системам для определения износа бурового инструмента.

От качественного состояния бурового инструмента зависит производительность бурильных машин. В процессе бурения шпуров и скважин происходит износ бурового инструмента и падение скорости бурения. Для принятия решения о замене бурового инструмента требуются дополнительные трудозатраты для выемки его из скважины, оценки качественного состояния. С целью сокращения трудозатрат по оценке качественного состояния бурового инструмента, разрабатываются системы и устройства для бесконтактного определения степени его износа (ресурса).

Известно устройство для определения ресурса долота (АС №1460183). Устройство содержит корпус с радиальными отверстиями, внутри которого установлены датчик и индикатор износа. Датчик выполнен в виде кольца с тарировочными лепестками, взаимодействующими с индикатором.

Долговечность лепестков задается равной долговечности долота. В процессе бурения лепестки разрушаются, индикатор перемещается в осевом направлении и открывает радиальные отверстия в корпусе, соединяющие с промывочной жидкостью, находящейся в бурильной колонне. В результате происходит падение давления промывочной жидкости, что регистрируется манометром, установленным на нагнетательном трубопроводе и является сигналом о критическом износе долота.

Основными недостатками устройства являются:

- сложности конструкции устройства;

- необходимость тарировки лепестков и индикатора усталостных повреждений на специальных стендах;

- необходимость сбора большого объема информации и определения минимальной и средней долговечности долота экспериментальным путем.

Известно устройство с встроенным датчиком износа (АС №1691500), принятое за прототип, включающее корпус с промывочным каналом, лапу с шарошкой и датчик износа в виде размещенных в корпусе пробки, шара, поршня-фиксатора, поршня-датчика, маслонаполненной камеры и пальца с пробкой. Принцип работы устройства заключается в следующем. При работе долота, которое еще не имеет износа опоры, шарошка вращается без осевого и радиального люфта. При износе опоры шарошки перемещаются от исходного положения образуя люфт. При достижении определенного зазора шар выкатывается из отверстия канала и попадает в паз в котором перемещаясь заклинивает шарошку. Выход шара из канала дает возможность перемещаться поршню-датчику и разгерметизировать маслонаполненную камеру. При этом поршень-фиксатор выдавливает масло через открывшийся канал, что приводит к освобождению пробки и резкому снижению давления на долоте, что является сигналом об износе опоры.

К недостаткам устройства можно отнести низкую надежность конструкции из-за большого количества исполнительных элементов, значительные потери масла и загрязненность им скважины при срабатывании датчика.

Технической задачей предлагаемого изобретения является повышение эксплуатационной производительности бурильных машин за счет своевременной замены изношенного бурового инструмента, определение степени износа бурового инструмента в режиме реального времени.

Решение технической задачи достигается тем, что внутри нижней части корпуса буровой коронки размещен датчик износа резисторного типа.

К датчику подсоединена сигнальная линия, последовательно проходящая по сквозным каналам буровой коронки и буровой штанги через закрепленное на буровой штанге контактное кольцо и токосъемное устройство, закрепленное на корпусе стрелы бурового оборудования, к размещенным на пульте управления в кабине оператора бурильной машины блоку обработки информации и к дисплею.

Принцип действия системы для определения износа буровой коронки основан на изменении электрического сопротивления датчика резисторного типа по мере его износа и отражения этого процесса на дисплее, размещенному на пульте управления в кабине оператора бурильной машины, в режиме реального времени.

Указанная система может применяться при работе с различными видами бурового инструмента, включая буровые коронки, долота, забурники и т.п.

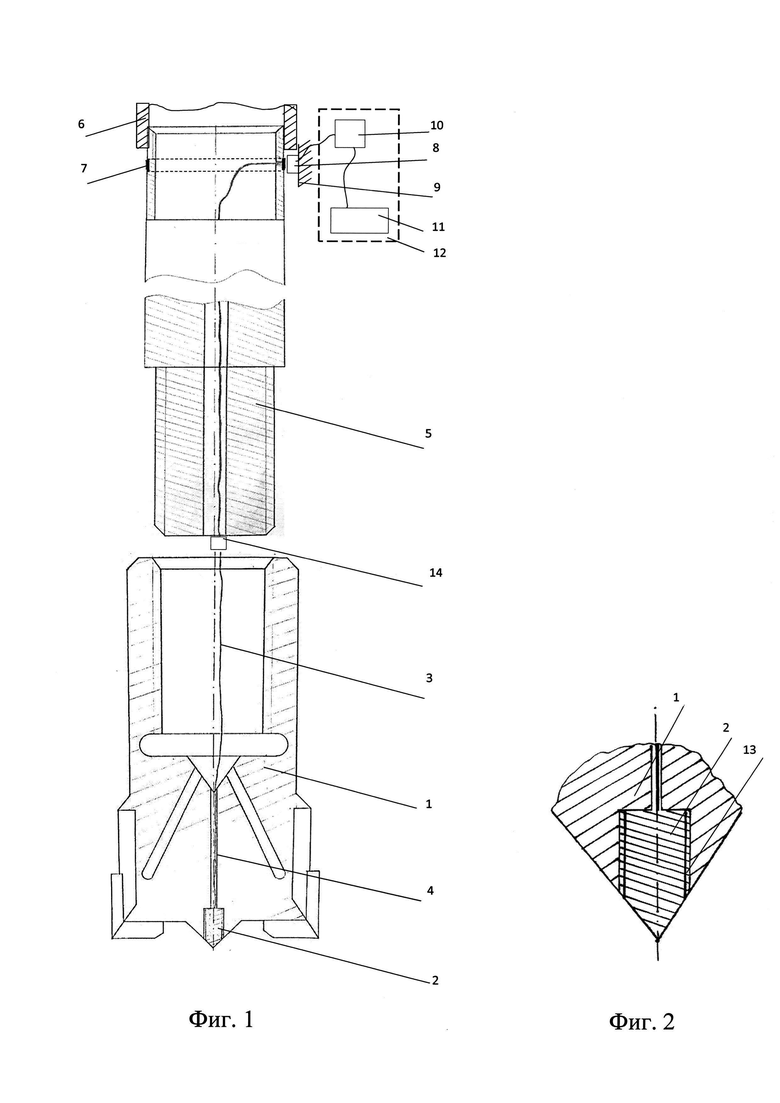

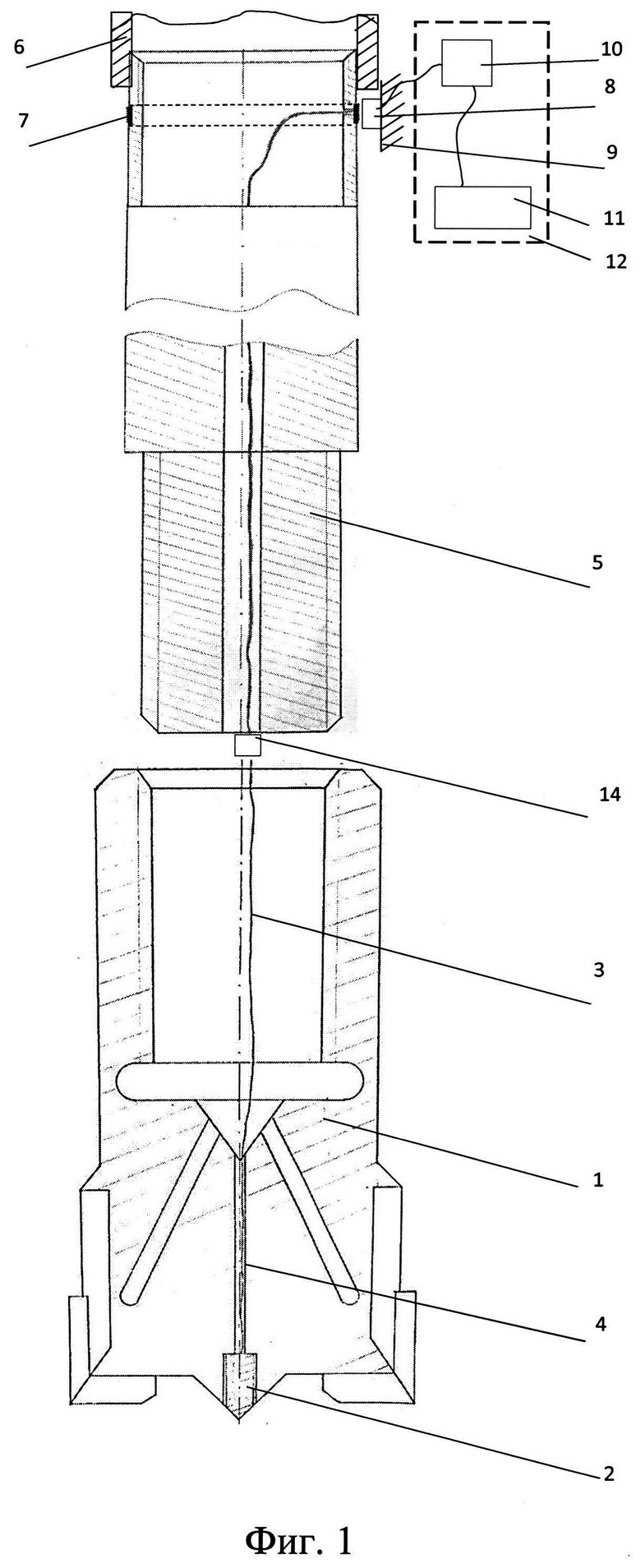

Сущность изобретения поясняется чертежами:

фиг. 1 - общий вид буровой коронки с системой для определения степени ее износа.

фиг. 2 - общий вид встроенного в корпус буровой коронки датчика резисторного типа в разрезе.

Предлагаемая система (фиг. 1) включает буровую коронку (1) со встроенным внутри ее в нижней части корпуса датчиком резисторного типа (2), подсоединенной к нему сигнальной линии (3), проходящей последовательно по сквозным каналам (4) буровой коронки (1) и буровой штанги (5), подсоединенной к вращателю бурильной машины (6), через контактное кольцо (7), закрепленное на буровой штанге (5), и токосъемное устройство (8), закрепленное на корпусе стрелы (9) бурового оборудования, и далее - к блоку обработки информации (10) и к дисплею (11), размещенных на пульте управления (12) в кабине оператора бурильной машины.

Датчик резисторного типа (2) может встраиваться в буровую коронку (1) с помощью резьбового соединения (13) или иным способом (фиг. 2).

В сигнальной линии (3), проходящей внутри буровой штанги (5), установлен электрический разъем (14) (фиг. 1), используемый при замене буровой коронки.

Подача напряжения к системе осуществляется от электрической сети бурильной машины.

Предлагаемая система работает следующим образом. В процессе работы буровая коронка (1) начинает изнашиваться на определенную линейную величину. При этом на ту же величину изнашивается и датчик резисторного типа (2). В результате износа датчика резисторного типа (2) его электрическое сопротивление изменяется и передается по сигнальной линии (3) на блок обработки информации (10) и дисплей (11), размещенных на пульте управления (12) в кабине оператора бурильной машины. При этом оператор бурильной машины по дисплею определяет степень износа буровой коронки (1) в режиме реального времени и принимает необходимые решения о замене или продолжении использования буровой коронки.

Использование предлагаемой системы для определения износа буровой коронки позволит:

- сократить сроки оценки качественного состояния бурового инструмента;

- повысить производительность бурильных машин за счет своевременной замены изношенного бурового инструмента.

Готовность предложенного технического решения к реализации характеризуется тем, что на предприятиях, где налажено производство бурильных машин, организация процесса изготовления предлагаемого технического решения и включения его в состав оборудования не вызовет особых затруднений (ООО «Геомаш», г. Щигры Курской обл.; ООО «Объединенные заводы буровой техники им В.В. Воровского», г. Санкт-Петербург).

Теоретические исследования, проведенные в процессе разработки предложенного изобретения показывают, что за счет применения системы для определения износа буровой коронки, сокращается время на оценку ресурса бурового инструмента, а своевременная его замена повышает производительность бурильных машин и установок на 15-20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОДНОШАРОШЕЧНОЕ ДОЛОТО | 1992 |

|

RU2039191C1 |

| ПРОГНОЗИРОВАНИЕ БУРИМОСТИ ИСХОДЯ ИЗ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ, ИСПУСКАЕМОГО В ХОДЕ БУРОВЫХ РАБОТ | 2013 |

|

RU2657277C2 |

| ИНСТРУМЕНТЫ ДЛЯ БУРЕНИЯ ЗЕМНОЙ ПОВЕРХНОСТИ, СОДЕРЖАЩИЕ ПАССИВНО РЕГУЛИРУЕМЫЕ ЭЛЕМЕНТЫ ДЛЯ ИЗМЕНЕНИЯ АГРЕССИВНОСТИ, И СВЯЗАННЫЕ С НИМИ СПОСОБЫ | 2016 |

|

RU2738434C2 |

| Способ регулирования процесса вращательного бурения | 1988 |

|

SU1649088A1 |

| УСТРОЙСТВО ОБЕСПЕЧЕНИЯ ГЕОСТАЦИОНАРНОСТИ НАВИГАЦИОННОГО ОБОРУДОВАНИЯ ТЕЛЕМЕТРИЧЕСКОЙ СИСТЕМЫ МОНИТОРИНГА ТРАЕКТОРИИ СТВОЛА СКВАЖИНЫ | 2017 |

|

RU2645693C1 |

| УСТРОЙСТВО САМООПРЕДЕЛЕНИЯ КОНФИГУРАЦИИ, А ТАКЖЕ СООТВЕТСТВУЮЩИЕ СПОСОБ И СИСТЕМА | 2012 |

|

RU2629441C2 |

| ГИДРОПРИВОДНОЙ СТАНОК ДЛЯ БУРЕНИЯ СКВАЖИН | 2008 |

|

RU2378477C1 |

| Тренажер-имитатор бурового станка | 2019 |

|

RU2725451C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ГОРИЗОНТИРОВАНИЯ НЕСУЩЕЙ ПЛАТФОРМЫ С БУРОВЫМ АГРЕГАТОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2196893C1 |

| ГОЛОВКА БУРИЛЬНАЯ | 2007 |

|

RU2342514C1 |

Изобретение относится к буровому оборудованию, а более конкретно – к системе для определения износа бурового инструмента. Система для определения износа буровой коронки включает буровую коронку с встроенным в нее датчиком. Внутри нижней части корпуса буровой коронки размещен датчик износа резисторного типа с возможностью передачи электрического сигнала по сигнальной линии, подсоединенной к датчику износа резисторного типа и последовательно проходящей по сквозным каналам буровой коронки и буровой штанги через закрепленное на буровой штанге контактное кольцо и токосъемное устройство, закрепленное на корпусе стрелы бурового оборудования, к блоку обработки информации и к дисплею, размещенным на пульте управления в кабине оператора бурильной машины. Технический результат заключается в сокращении срока оценки качественного состояния бурового инструмента, повышении производительности бурильных машин за счет своевременной замены изношенного бурового инструмента. 2 ил.

Система для определения износа буровой коронки, включающая буровую коронку с встроенным в нее датчиком, отличающаяся тем, что внутри нижней части корпуса буровой коронки размещен датчик износа резисторного типа с возможностью передачи электрического сигнала по сигнальной линии, подсоединенной к датчику износа резисторного типа и последовательно проходящей по сквозным каналам буровой коронки и буровой штанги через закрепленное на буровой штанге контактное кольцо и токосъемное устройство, закрепленное на корпусе стрелы бурового оборудования, к блоку обработки информации и к дисплею, размещенным на пульте управления в кабине оператора бурильной машины.

| Буровое шарошечное долото | 1989 |

|

SU1691500A1 |

| Устройство для определения ресурса долота | 1986 |

|

SU1460183A1 |

| SU 1450574 A1, 27.01.1997 | |||

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Токарный резец | 1924 |

|

SU2016A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2022-12-13—Публикация

2022-08-16—Подача