Область техники

Настоящее изобретение относится к способу получения этиленоксида, этиленкарбоната и/или этиленгликоля из этилена, в частности, к способу, в котором минимизировано образование газообразных иодидных примесей в потоке рециркулирующего газа.

Уровень техники

Этиленгликоль (ЭГ) представляет собой ценное промышленное соединение, которое широко используют в качестве исходного материала для производства полиэфирных волокон и полиэтилентерефталатных (ПЭТ) смол; он также находит применение в автомобильных антифризах и в гидравлических тормозных жидкостях, в противообледенительных реагентах для летательных аппаратов, а также в фармацевтических продуктах.

Этиленгликоль обычно получают из этиленоксида (ЭО). Этиленоксид получают окислением этилена с применением серебряного катализатора. Более конкретно, этилен и кислород пропускают над катализатором из оксида серебра, обычно при давлении 10-30 бар и при температуре 200-300°С, с получением потока продукта, содержащего этиленоксид, диоксид углерода, этилен, кислород и воду. Для регулирования характеристик катализатора эпоксидирования на основе оксида серебра, в этиленоксидное сырье, поступающее в реактор, обычно добавляют соединение-регулятор (или «промотор»), такое как метилхлорид, этилхлорид, этилендихлорид или винилхлорид. В сырьевой газ обычно добавляют метан в качестве балластного газа для снижения горючести этилена.

В одном общеизвестном способе этиленоксид, полученный таким образом, приводят во взаимодействие с большим избытком воды в некаталитическом процессе с получением потока гликолевого продукта, содержащего почти 90% масс. моноэтиленгликоля (МЭГ), а остальное составляет, главным образом, диэтиленгликоль (ДЭГ), немного триэтиленгликоля (ТЭГ) и небольшое количество гомологов более высокого порядка. В другом общеизвестном способе этиленоксид приводят во взаимодействие с диоксидом углерода в присутствии катализатора с получением этиленкарбоната. Затем этиленкарбонат гидролизуют с получением этиленгликоля. Реакция через получение этиленкарбоната существенно улучшает селективность превращения этиленоксида в моноэтиленгликоль.

В последние несколько десятков лет предприняты значительные усилия в области разработки более простых способов и оборудования для получения алкиленгликолей из алкиленов, в частности, этиленгликоля из этилена. Например, в GB2107712 описан способ получения моноэтиленгликоля, в котором газы из реактора получения этиленоксида (ЭО) подают непосредственно в реактор, в котором осуществляют превращение этиленоксида в этиленкарбонат или в смесь этиленгликоля и этиленкарбоната.

В EP 0776890 описан способ, в котором газы из реактора получения этиленоксида подают в абсорбер этиленоксида, в котором абсорбирующий раствор содержит, главным образом, этиленкарбонат (ЭК) и этиленгликоль (ЭГ). Этиленоксид в абсорбирующем растворе подают в реактор карбоксилирования и оставляют взаимодействовать с диоксидом углерода в присутствии катализатора карбоксилирования. Затем этиленкарбонат в абсорбирующем растворе, с добавлением воды, подают в реактор гидролиза и подвергают гидролизу в присутствии катализатора гидролиза.

В EP2178815 описан способ реактивной абсорбции для получения моноэтиленгликоля, в котором газы из реактора получения этиленоксида подают в абсорбер для реактивной абсорбции и приводят этиленоксид в контакт с водным «обедненным» абсорбентом в присутствии одного или более катализаторов карбоксилирования и гидролиза, и при этом в указанном абсорбере основная часть этиленоксида превращается в этиленкарбонат (ЭК) или этиленгликоль (ЭГ).

В каждом из описанных случаев на выходе из абсорбера получают газовый поток, содержащий газы, не абсорбированные рециркулирующим потоком абсорбента. Указанный газовый поток очищают в колонне абсорбции диоксида углерода, а затем снова объединяют со всеми газами, идущими в обход колонны абсорбции диоксида углерода. Затем объединенные газы по меньшей мере частично возвращают в цикл в качестве рециркулирующего газового потока в ЭО реактор.

Однако было обнаружено, что в тех способах, в которых реакцию карбоксилирования осуществляют в абсорбере для реактивной абсорбции с применением иодид-содержащего катализатора карбоксилирования, в рециркулирующем газовом потоке и/или в обогащенном потоке абсорбента могут присутствовать продукты разложения и побочные продукты. Примеры таких продуктов разложения и побочных продуктов включают газообразные иодид-содержащие примеси, такие как алкилиодиды (например, метилиодид, этилиодид и т.д.) и винилиодид.

Катализаторы на основе серебра, обычно используемые для превращения (эпоксидирования) этилена в этиленоксид, весьма восприимчивы к каталитическому отравлению, в частности, к отравлению газообразными иодид-содержащими примесями, такими как алкилиодиды и винилиодид. Отравление катализатора ухудшает характеристики катализатора эпоксидирования, в частности, селективность и/или активность, и сокращает время, в течение которого катализатор эпоксидирования может оставаться в реакторе эпоксидирования до возникновения необходимости замены катализатора на свежий катализатор.

Соответственно, желательно удалять из рециркулирующего газового потока такие каталитические яды в максимально осуществимой степени до приведения их в контакт с катализатором эпоксидирования. Для этого разработаны различные так называемые «системы защитного слоя», расположенные до ЭО реактора, как описано ранее в документах EP2285795, EP2279182 и EP2155375, среди прочих. Такие системы защитного слоя обычно содержат один или более резервуаров, и каждый резервуар с защитным слоем имеет входное отверстие, выходное отверстие и уплотненный слой («защитный слой»), содержащий твердый абсорбент («материал защитного слоя»), способный обеспечивать снижение количества иодид-содержащих примесей в текучем потоке химическим или физическим способом, включая, но не ограничиваясь ими, взаимодействие с примесями и абсорбцию/адсорбцию примесей.

Однако, несмотря на то, что такие системы защитного слоя весьма эффективны для удаления существенного количества различных типов примесей из рециркулирующего газового потока до контакта с катализатором эпоксидирования, такие защитные слои постепенно теряют свою эффективность после продолжительного воздействия примесей в рециркулирующем газовом потоке. Таким образом, весьма желательно минимизировать образование иодидных соединений в рециркулирующем газовом потоке на протяжении всего способа.

Алкилиодиды образуются в абсорбере этиленоксида по SN2 реакции обмена галогена с применением катализатора карбоксилирования, содержащего иодид, называемой реакцией Филькенштейна:

Чем выше содержание органических хлоридов в газообразном продукте реактора получения этиленоксида, тем выше степень образования органических иодидов в абсорбере этиленоксида. Винилхлоридный регулятор напрямую не участвует в указанной реакции.

Как правило, промотирующее действие хлоридных регуляторов достигается в результате передачи их атома хлора на поверхность катализатора. Такой процесс является динамическим, поскольку этилен, этан и метан (в качестве балластного газа), присутствующие в сырьевом газе эпоксидирования этилена, непрерывно отщепляют хлор от поверхности катализатора, восстанавливая таким образом винилхлорид, а также обеспечивая образование этилхлорида и метилхлорида, каждый из которых может снова передавать атомы хлора на поверхность. Этиленоксид (ЭО), образованный в реакторе эпоксидирования, также может отщеплять хлор от поверхности, образуя более сложные окисленные органические хлоридные соединения, которые не обеспечивают повторную передачу хлора после их образования. В целом, в описанных динамических условиях часть винилхлоридного регулятора, добавленного в реактор, превращается в этилхлорид, метилхлорид и окисленные органические хлориды, т.е. в реактор поступает больше винилхлорида, чем выходит из него.

Известно, что этилен и метан имеют относительно низкую способность к отщеплению хлора. Напротив, этан имеет высокую способность к отщеплению, и количество этана в рециркулирующем газовом потоке может значительно варьироваться, поскольку он является обычной примесью в этиленовом сырье. Такие флуктуации могут возникать вследствие ненадлежащего регулирования содержания этана в устройстве подачи газообразного этилена, вследствие старения катализатора эпоксидирования, что обусловливает необходимость подачи большего количества этилена для поддержания производства, или могут быть обусловлены их комбинацией. Этан также может присутствовать в балластном метане, подаваемом в реактор, но обычно его доля составляет не более 5% от общего количества этана, поступающего в процесс. Вследствие высокой отщепляющей способности этана, повышение содержания этана в сырьевом этиленовом газе (и в рециркулирующем газе) приводит к непосредственному и существенному увеличению содержания этилхлорида (ЭХ). Кроме того, увеличение вводимого количества винилхлоридного регулятора (для поддержания селективности по мере старения катализатора) приводит к повышенному содержанию хлорида на поверхности, что обусловливает непосредственное увеличение содержания ВХ и косвенное увеличение содержания этилхлорида (ЭХ) и метилхлорида (МХ) вследствие отщепления хлора с поверхности.

Как отмечено выше, концентрация этана в рециркулирующем газовом потоке зависит от количества этана, естественным образом присутствующего в этиленовом сырье, подаваемом в реактор получения этиленоксида. Этан обычно частично удаляют из рециркулирующего газового потока посредством продувания аргона, традиционного для процесса эпоксидирования этилена. Кроме того, этан может выводиться из рециркулирующего газового потока вследствие медленного окисления (сгорания), катализируемого поверхностным хлором, до диоксида углерода (CO2) и воды над катализатором эпоксидирования. С другой стороны, во время эксплуатации концентрации этилена и метана в рециркулирующем газе обычно поддерживают на постоянном уровне.

На основании вышесказанного понятно, что взаимозависимость концентрации этана, содержания органических хлоридов и образования органических иодидов является сложной. С одной стороны, этан превращается в этилхлорид, а с другой стороны поверхностный хлор (часть которого обеспечивается за счет этилхлорида) повышает окисление этана. Следовательно, по мере увеличения общей концентрации газообразных хлоридов в контуре для компенсации старения катализатора происходит увеличение окисления этана; однако при таких условиях увеличивается также содержание этилхлорида (и, следовательно, содержание этилиодида).

Учитывая, что, как описано выше, этилиодид и метилиодид являются чрезвычайно ядовитыми для катализатора эпоксидирования, и что их концентрации зависят от динамической взаимозависимости концентраций винилхлорида, этилхлорида, метилхлорида и этана в рециркулирующем газовом потоке как при стандартных условиях эксплуатации (СУЭ), так и при продолжительных условиях эксплуатации (ПУЭ), возникает необходимость в способе получения этиленоксида, этиленкарбоната и/или этиленгликоля из этилена, который направлен на решение вышеописанных проблем.

Соответственно, авторы настоящего изобретения ставили своей целью обеспечить усовершенствованный способ получения этиленоксида, этиленкарбоната и/или этиленгликоля из этилена, в частности, способ, минимизирующий образование иодидных примесей до приемлемых пределов при достижении высокой степени превращения этилена в течение срока службы катализатора эпоксидирования.

Сущность изобретения

Соответственно, предложен способ получения этиленгликоля и/или этиленкарбоната, включающий

приведение по меньшей мере части рециркулирующего газового потока, содержащего примесь алкилиодида, в контакт с системой защитного слоя, расположенной до реактора получения этиленоксида, с получением очищенного рециркулирующего газового потока, причем указанная система защитного слоя содержит материал защитного слоя, содержащий серебро на оксиде алюминия;

приведение потока сырья для эпоксидирования, содержащего сырьевой поток этилена, кислород, хлоридный регулятор и по меньшей мере часть очищенного рециркулирующего газового потока, в контакт с катализатором эпоксидирования в реакторе получения этиленоксида с получением продукта реакции эпоксидирования, содержащего этиленоксид; и

приведение по меньшей мере части продукта реакции эпоксидирования, содержащего этиленоксид, в контакт с абсорбентом в присутствии иодид-содержащего катализатора в абсорбере с получением потока продукта, содержащего этиленкарбонат и/или этиленгликоль, и рециркулирующего газового потока, содержащего примесь алкилиодида,

причем поток сырья для эпоксидирования, содержащий сырьевой поток этилена, кислород, соединение-регулятор и очищенный рециркулирующий газовый поток, приведенный в контакт с катализатором эпоксидирования в реакторе получения этиленоксида, содержит не более 8000 м.д.об. (миллионных объемных долей) этана, и

при этом в поток сырья для эпоксидирования добавляют винилхлоридный регулятор, причем концентрацию винилхлоридного регулятора, добавленного в поток сырья для эпоксидирования, регулируют так, чтобы коэффициент I, отражающий относительное количество частиц хлоридного регулятора, присутствующего в потоке сырья для эпоксидирования, которое определяют по уравнению

Коэффициент I=

[винилхлорид]+[этилхлорид]+[метилхлорид]/3)/([этилен]+70*[этан]),

составлял 0,02-0,4.

Подробное описание изобретения

В настоящем изобретении предложен способ получения этиленгликоля и/или этиленкарбоната из этилена, в котором минимизировано образование алкилиодидных примесей в рециркулирующем газовом потоке.

Способ получения этиленгликоля и/или этиленкарбоната посредством эпоксидирования этилена и реактивной абсорбции этиленоксида подробно описан, среди прочего, в публикациях WO2009021830, WO2009140318, WO2009140319, содержание которых включено в настоящий документ посредством ссылки. В частности, системы защитного слоя для применения в указанном способе подробно описаны в WO2008144402, WO2017102694, WO2017102698, WO2017102701 и WO2017102706.

Обычно указанный способ включает приведение этилена во взаимодействие с кислородом в присутствии катализатора эпоксидирования в реакторе получения этиленоксида с получением этиленоксида. В такой реакции кислород можно подавать в виде кислорода или воздуха, но предпочтительно его подают в виде кислорода. Для обеспечения возможности эксплуатации при высокой концентрации кислорода без образования горючей смеси обычно подают балластный газ, например, метан или азот.

В соответствии с настоящим изобретением, для регулирования рабочих характеристик катализатора получения этиленоксида подают винилхлоридное соединение-регулятор. Винилхлорид является предпочтительным по сравнению с другими хлоридными регуляторами, поскольку он не приводит к непосредственному повышению содержания метилхлорида и этилхлорида в сырье для реактора эпоксидирования, а также к сопутствующему увеличению образования метилиодида и этилиодида, которые являются каталитическими ядами.

Алкен, кислород, балластный газ и регулятор предпочтительно подают в рециркулирующий газ, который подают в реактор получения этиленоксида из абсорбера этиленоксида (предпочтительно через колонну абсорбции диоксида углерода). Катализатор предпочтительно представляет собой тонкодисперсное серебро и необязательно металлы-промоторы на материале подложки, например, на оксиде алюминия. Реакцию предпочтительно осуществляют при давлении более 1 МПа и менее 3 МПа и при температуре более 200°С и менее 300°С. Газовую композицию из реактора получения этиленоксида предпочтительно охлаждают в одном или более охладителях, предпочтительно с получением пара при одном или более температурных значениях.

Затем газовую композицию подают в абсорбер для реактивной абсорбции, в котором ее приводят непосредственно в контакт с «обедненным» абсорбентом. Как правило, обедненный абсорбент содержит по меньшей мере 20% масс. воды. Предпочтительно, обедненный абсорбент содержит также этиленкарбонат и/или этиленгликоль. По меньшей мере часть, и предпочтительно по существу весь этиленоксид в газовой композиции абсорбируется в обедненный абсорбент. В соответствии с настоящим изобретением, газовую композицию приводят непосредственно в контакт с обедненным абсорбентом в присутствии одного или более катализаторов, которые ускоряют карбоксилирование и гидролиз. В частности, абсорбер может быть одним из абсорберов для реактивной абсорбции, описанных в WO2009021830 или в WO2016046100. Предпочтительные гомогенные катализаторы, которые, как известно, ускоряют карбоксилирование, включают иодиды щелочных металлов, такие как иодид калия, и галогенированные органические соли фосфония или аммония, такие как иодид трибутилметилфосфония, иодид тетрабутилфосфония, иодид трифенилметилфосфония и иодид трибутилметиламмония. Гомогенные катализаторы, которые, как известно, ускоряют гидролиз, включают основные соли щелочных металлов, такие как карбонат калия, гидроксид калия и бикарбонат калия, или металлаты щелочных металлов, такие как молибдат калия.

Предпочтительные гомогенные каталитические системы содержат комбинацию иодида калия и карбоната калия и комбинацию иодида калия и молибдата калия. Гетерогенные катализаторы, которые ускоряют карбоксилирование, включают иодиды четвертичного аммония и четвертичного фосфония, иммобилизованные на диоксиде кремния, иодиды четвертичного аммония и четвертичного фосфония, связанные с нерастворимыми полистирольными гранулами, и иодиды металлов (например, цинка), иммобилизованные на твердых подложках, содержащих четвертичные аммониевые или четвертичные фосфониевые группы, таких как ионообменные смолы, содержащие четвертичные аммониевые или четвертичные фосфониевые группы.

Гетерогенные катализаторы, которые ускоряют гидролиз, включают металлаты, иммобилизованные на твердых подложках, например, молибдаты, ванадаты или вольфраматы, иммобилизованные на ионообменных смолах, содержащих четвертичные аммониевые или четвертичные фосфониевые группы, или основные анионы, такие как бикарбонатные ионы, иммобилизованные на твердых подложках, например, бикарбонат, иммобилизованный на ионообменных смолах, содержащих четвертичные аммониевые или четвертичные фосфониевые группы.

Поток «обогащенного» абсорбента выводят из абсорбера алкиленоксида, предпочтительно посредством удаления жидкости из нижней части абсорбера алкиленоксида, например, под вертикально уложенными друг на друга тарелками или насадками. Обогащенный поток абсорбента содержит алкиленкарбонат и/или алкиленгликоль и остаточный ЭО, при его наличии, в зависимости от условий, настроек и катализатора в абсорбере.

Любые газы, которые не абсорбировались в абсорбере, включая любые продукты разложения катализатора или побочные продукты, выводят из верхней части абсорбера и, в конечном итоге, возвращают в реактор эпоксидирования. Предпочтительно, по меньшей мере часть газа, подлежащего возврату в реактор эпоксидирования, подают в колонну абсорбции диоксида углерода, где по меньшей мере частично абсорбируется диоксид углерода перед подачей очищенного таким образом газа в реактор эпоксидирования.

Авторами настоящего изобретения обнаружено, что необходимо уменьшать содержание определенных органических иодид-содержащих примесей, и, более конкретно, винилиодида и алкилиодидов, таких как этил- и метилиодид, в рециркулирующем газе до исключительно низкой концентрации, чтобы сохранить рабочие характеристики катализатора эпоксидирования, которые могут ухудшаться в их присутствии.

В частности, количество алкилиодида, присутствующего в частично очищенном рециркулирующем газовом потоке, предпочтительно составляет не более 6 млрд.д.об. (миллиардных объемных долей), более предпочтительно не более 5 млрд.д.об., еще более предпочтительно не более 3 млрд.д.об., еще более предпочтитлеьно не более 2 млрд.д.об., и наиболее предпочтительно не более 1 млрд.д.об. Кроме того, количество винилиодида, присутствующего в очищенном рециркулирующем газовом потоке, предпочтительно составляет не более 20 млрд.д.об., предпочтительно не более 15 млрд.д.об., предпочтительно не более 10 млрд.д.об., более предпочтительно не более 5 млрд.д.об., еще более предпочтительно не более 4 млрд.д.об., еще более предпочтительно не более 3 млрд.д.об., и наиболее предпочтительно не более 1 млрд.д.об. Аналогично, общее содержание алкилиодида и винилиодида, присутствующего в очищенном рециркулирующем газовом потоке, подаваемом в реактор эпоксидирования, предпочтительно составляет не более 26 млрд.д.об., предпочтительно не более 20 млрд.д.об., предпочтительно не более 16 млрд.д.об., предпочтительно не более 13 млрд.д.об., предпочтительно не более 10 млрд.д.об., более предпочтительно не более 7 млрд.д.об., еще более предпочтительно не более 5 млрд.д.об., наиболее предпочтительно не более 2 млрд.д.об.

Столь низкие концентрации иодидных примесей в рециркулирующем газовом потоке из абсорбера ЭО, подаваемом в реактор получения этиленоксида (ЭО), могут быть достигнуты благодаря применению одной или более систем защитного слоя, расположенных перед ЭО реактором. В такой системе защитного слоя рециркулирующий газовый поток проходит через один или более, предпочтительно через два или более резервуаров с защитным слоем, и приводится в контакт с материалом защитного слоя в каждом резервуаре с защитным слоем, в результате чего происходит по меньшей мере частичное удаление примесей, обычно одной или более иодидных примесей. В зависимости от содержания примесей в газообразном сырье, примеси удаляют в первом резервуаре с защитным слоем и, возможно, в любых дополнительных резервуарах с защитным слоем. Очищенное газообразное сырье выводят из системы защитного слоя. Указанное очищенное газообразное сырье имеет сниженное содержание примесей.

В данном контексте по меньшей мере один из материалов защитного слоя представляет собой серебро на материале подложки на основе оксида алюминия. Такой тип материала защитного слоя особенно подходит для удаления алкилиодидных примесей, в частности, метилиодида и этилиодида, из рециркулирующего газового потока. В частности, материал защитного слоя, способный обеспечивать удаление одной или более алкилиодидных примесей из рециркулирующего газового потока, содержит материал подложки на основе оксида алюминия, и серебро, нанесенное на указанный материал подложки на основе оксида алюминия, в количестве от 2% до 10% по массе. Для пассивации оксида алюминия и повышения улавливания йода используют небольшое количество карбоната калия (K2CO3). Предпочтительно, первый материал подложки содержит гамма-оксид алюминия. Подходящий материал подложки может иметь площадь поверхности более 20 м2/г относительно массы материала подложки, или по меньшей мере 25 м2/г, или по меньшей мере 50 м2/г, или по меньшей мере 75 м2/г, или по меньшей мере 100 м2/г, или по меньшей мере 125 м2/г, или не более 1200 м2/г, или не более 500 м2/г, или не более 300 м2/г, или не более 200 м2/г, или не более 175 м2/г, или от 20 м2/г до 1200 м2/г, или от 50 м2/г до 500 м2/г, или от 75 м2/г до 300 м2/г, или от 100 м2/г до 200 м2/г, или от 125 м2/г до 175 м2/г относительно массы материала подложки. В данном контексте «площадь поверхности» относится к площади поверхности материала подложки, измеренной в соответствии с методом БЭТ (Брунауэра, Эмметта и Теллера), подробно описанным в публикации Brunauer, S., Emmet, P. Y. and Teller, E., J. Am. Chem. Soc., 60, сс. 309-316 (1938). Предпочтительно, материал подложки на основе оксида алюминия представляет собой материал подложки в форме сферических частиц, имеющих диаметр менее 2 мм, или 1,8 мм или менее, или 1,6 мм или менее, или 1,5 мм или менее, или 1,3 мм или менее, или 1,0 мм или менее, или диаметр от 0,25 мм до менее 2 мм, или от 0,5 мм до менее 2 мм, или от 0,75 мм до менее 2 мм, или от 1 мм до менее 2 мм, или от 0,25 мм до 1,5 мм, или от 0,5 мм до 1,5 мм, или от 0,75 мм до 1,5 мм, или от 1 мм до 1,5 мм.

Один или более резервуаров с защитным слоем, содержащих материал защитного слоя, представляющий собой серебро на оксиде алюминия, предпочтительно эксплуатируют при температуре по меньшей мере 100°С, более предпочтительно по меньшей мере 115°С, наиболее предпочтительно по меньшей мере 120°С. В данном варианте реализации один или более защитных слоев предпочтительно эксплуатируют при температуре не более 145°С, более предпочтительно не более 140°С, еще более предпочтительно не более 135°С, наиболее предпочтительно не более 130°С.

В некоторых случаях рециркулирующий газовый поток пропускают через по меньшей мере две системы защитного слоя, причем первая система защитного слоя выполнена с возможностью удаления одной или более алкилиодидных примесей (таких как метилиодид и этилиодид), как описано выше, с получением частично очищенного рециркулирующего газового потока, и указанный частично очищенный рециркулирующий газовый поток затем подают во вторую систему защитного слоя, выполненную с возможностью удаления одной или более винилиодидных примесей с получением дополнительно очищенного рециркулирующего газового потока. Так, в одном варианте реализации рециркулирующий газовый поток, подаваемый в систему защитного слоя, дополнительно приводят в контакт со второй системой защитного слоя, содержащей материал защитного слоя, способный обеспечивать удаление по меньшей мере части винилиодидной примеси из рециркулирующего газового потока, при этом очищенный газообразный сырьевой поток, удаленный из последнего резервуара с защитным слоем, расположенного после первой системы защитного слоя, подают в виде газообразного сырья по питающей линии во вторую систему защитного слоя.

Подходящий материал защитного слоя для удаления винилиодидных примесей из рециркулирующего газового потока представляет собой материал на основе палладия/золота, предпочтительно на подложке из диоксида кремния. Так, в одном варианте реализации материал защитного слоя, способный обеспечивать удаление по меньшей мере части винилиодидной примеси, содержит палладий и золото, предпочтительно на подложке из диоксида кремния. Применение таких защитных слоев в способе получения этиленкарбоната и/или этиленгликоля подробно описано в WO2017102701. В данном варианте реализации один или более резервуаров с защитным слоем, содержащих материал на основе палладия/золота, предпочтительно эксплуатируют при температуре по меньшей мере 65°С, более предпочтительно по меньшей мере 70°С, наиболее предпочтительно по меньшей мере 83°С. В данном варианте реализации один или более резервуаров с защитным слоем предпочтительно эксплуатируют при температуре не более 95°С, более предпочтительно не более 90°С, еще более предпочтительно не более 87°С, наиболее предпочтительно не более 85°С.

Предпочтительно, газообразное сырье, подлежащее очистке, представляет собой рециркулирующий газ из абсорбера для реактивной абсорбции, который подлежит очистке в колонне абсорбции диоксида углерода. Расположение системы защитного слоя на данном этапе указанного способа может иметь дополнительное преимущество защиты CO2 абсорбера от любого возможного действия, которое могут оказывать примеси, удаленные в системе защитного слоя.

Питающая линия необязательно содержит одно или более нагревательных или охлаждающих устройств, таких как теплообменники, для изменения температуры газообразного сырья до оптимального значения для системы защитного слоя.

Каждый слой материала защитного слоя может содержаться в резервуаре с защитным слоем в любой подходящей системе. Предпочтительные системы включают систему с осевым неподвижным слоем, в которой газ, подлежащий очистке, приводят в контакт со слоем материала защитного слоя в виде осевого потока, и систему с радиальным неподвижным слоем, в которой газ, подлежащий очистке, подают из входного отверстия за пределами неподвижного слоя и пропускают через неподвижный слой к центру резервуара с защитным слоем, а затем в выходное отверстие. Радиальный неподвижный слой является предпочтительным, поскольку такой слой обычно имеет меньшее значение перепада давления.

В предпочтительном варианте реализации используют две или более систем защитного слоя, расположенных последовательно, причем каждая система защитного слоя содержит один или более резервуаров с защитным слоем, расположенных последовательно. Согласно настоящему изобретению, каждый резервуар с защитным слоем имеет входное отверстие, слой материала защитного слоя и выходное отверстие, причем входное отверстие каждого резервуара с защитным слоем соединено с помощью клапанов с питающей линией и с выходным отверстием резервуара с защитным слоем, расположенного перед ним, в последовательном порядке, при этом выходное отверстие каждого резервуара с защитным слоем соединено с помощью клапанов как с линией выходящего потока, так и с входным отверстием резервуара с защитным слоем, расположенного после него, в последовательном порядке, и при этом резервуар с защитным слоем, следующий за последним резервуаром с защитным слоем в последовательном порядке, представляет собой первый резервуар с защитным слоем в последовательном порядке. При эксплуатации, как только количество примесей в газообразном сырье, выходящем из первого в группе резервуара с защитным слоем, достигает предварительно определенного нежелательного уровня, данный резервуар с защитным слоем выводят из потока газообразного сырья с помощью клапанов. Поток газообразного сырья продолжает движение через второй резервуар с защитным слоем и все последующие резервуары с защитным слоем. Затем обновляют материал защитного слоя в первом резервуаре с защитным слоем. Как только материал защитного слоя в первом резервуаре с защитным слоем обновлен, возобновляют поток газообразного сырья через данный резервуар с защитным слоем, используя клапаны. Однако его возобновляют так, что первый резервуар с защитным слоем теперь является последним в группе резервуаром с защитным слоем, который приводят в контакт с газообразным сырьем. По истечении следующего периода времени, снова определяемого по уровню примесей в газообразном потоке, осуществляют те же этапы в отношении второго в группе резервуара с защитным слоем (который на данном этапе первым приводят в контакт с газообразным сырьем), и так далее. Системы защитного слоя такого типа подробно описаны в WO2017102694. Конкретное преимущество эксплуатации одной или более систем защитного слоя таким чередующимся образом заключается в том, что обеспечивается удаление весьма высокой доли примесей, являющихся каталитическим ядом и присутствующих в рециркулирующем газе, и в то же время систему защитного слоя используют надежным, эффективным и экономичным образом.

В любом варианте реализации давление в каждой системе защитного слоя определяют по давлению газового контура во всей системе. Предпочтительное рабочее давление составляет от 1 до 4 МПа (по манометру). Более предпочтительное рабочее давление составляет от 2 до 3 МПа (по манометру).

В способе, описанном в настоящем документе, с целью регулирования характеристик катализатора эпоксидирования на основе оксида серебра в поток сырья для эпоксидирования непрерывно вводят винилхлоридное соединение-регулятор. Регулирующее действие хлоридных регуляторов достигается в результате передачи их атома хлора на поверхность катализатора. Такой процесс является динамическим, поскольку этилен, этан и метан (в качестве балластного газа), присутствующие в сырьевом газе эпоксидирования этилена, непрерывно отщепляют хлор от поверхности катализатора, восстанавливая таким образом винилхлорид, а также обеспечивая образование соединений-регуляторов этилхлорида (ЭХ) и метилхлорида (МХ), каждое из которых может снова передавать атомы хлора на поверхность. Как правило, осуществление этиленоксидного процесса включает подбор концентрации регулятора для поддержания оптимальной селективности катализатора в течение всего срока службы катализатора.

В способе согласно настоящему изобретению количество винилхлоридного регулятора [ВХ], вводимого в поток сырья для эпоксидирования, регулируют посредством изменения так называемого коэффициента I, который определяет относительное количество частиц хлоридного регулятора, присутствующих в потоке сырья для эпоксидирования, в соответствии со следующим уравнением:

Коэффициент I = ([ВХ]+[ЭХ]+[МХ]/3)/([этилен]+70*[этан]).

В данном контексте [ВХ], [ЭХ], [МХ] представляют собой общие концентрации винилхлоридного, этилхлоридного и метилхлоридного регулятора, соответственно, в м.д.об., присутствующих в потоке сырья для эпоксидирования; [этилен] и [этан] представляют собой общие концентрации в об. % этилена и этана, соответственно, присутствующих в потоке сырья для эпоксидирования.

Авторами настоящего изобретения разработана полная кинетическая модель перераспределения хлоридного промотора, которая учитывает образование и перераспределение концентраций винилхлорида (ВХ), этилхлорида (ЭХ), и метилхлорида (МХ) по мере их поступления в поток сырья для эпоксидирования и прохождения через ЭО реактор. Указанные реакции перераспределения предположительно возникают вследствие адсорбции на поверхности катализатора эпоксидирования S с образованием поверхностных хлоридных частиц S-Cl с последующим отщеплением указанных поверхностных хлоридных частиц S-Cl за счет взаимодействия с этиленом, этаном, метаном и этиленоксидом в газовой фазе. Такая модель перераспределения хлоридного регулятора дополнительно учитывает необратимое превращение части винилхлоридного регулятора с этиленоксидом, который образовался в реакторе эпоксидирования, в окисленные органические хлориды.

Ранее этан считали нереакционноспособным компонентом в газообразном сырье, поступающем в ЭО реактор. Однако авторами настоящего изобретения обнаружено, что этан сгорает над катализатором эпоксидирования, что приводит к снижению концентрации этана в рециркулирующем газе. Дополнительно было обнаружено, что скорость сгорания этана увеличивается с ростом концентрации поверхностного хлорида на катализаторе эпоксидирования и, следовательно, зависит от (перераспределенных) концентраций винилхлорида (ВХ), этилхлорида (ЭХ) и метилхлорида (МХ), присутствующих в потоке сырья для эпоксидирования.

На основании моделирования данных для микрореактора и пилотной установки с описанными выше моделями перераспределения хлоридов и сгорания этана, в сочетании с данными, полученными при эксплуатации промышленной установки, в отношении старения катализатора эпоксидирования (на которое влияет содержание хлоридов и которое влияет на сгорание этана), авторы настоящего изобретения смогли смоделировать концентрации винилхлорида, этилхлорида и метилхлорида на входе в реактор получения этиленоксида по концентрации этана и скорости подачи винилхлоридного регулятора в сырьевом потоке в течение всего срока службы катализатора. В сочетании с данными моделирования пилотной установки для такого превращения, по реакции метилхлорида и этилхлорида до метилиодида и этилиодида, соответственно, с участием иодид-содержащего катализатора карбоксилирования в абсорбере для реактивной абсорбции, авторы настоящего изобретения впервые смогли осуществить точное количественное прогнозирование образования нежелательных алкилиодидов в рециркулирующем газовом потоке в любой момент времени в течение всего срока службы катализатора эпоксидирования. Такие количественные прогнозы имеют огромное значение для проектирования систем защитного слоя, предназначенных для защиты катализатора эпоксидирования от отравления алкилиодидами, поскольку слишком высокое содержание алкилиодидных примесей в рециркулирующем газовом потоке, поступающем в защитные слои, обусловливает необходимость в использовании неприемлемо больших объемов адсорбента для защитного слоя и/или слишком частой замены.

Соответственно, было обнаружено, что образование органических иодидов, в частности, метилиодида и этилиодида, в рециркулирующем газовом потоке в процессе получения этиленкарбоната и/или этиленоксида может быть ограничено до предпочтительных количеств, если концентрация этана в потоке сырья для эпоксидирования не превышает 8000 м.д.об. относительно потока сырья для эпоксидирования. Согласно настоящему изобретению, указанный поток сырья для эпоксидирования может содержать этан, и содержание этана в указанном потоке сырья для эпоксидирования составляет не более 8000 м.д.об. Предпочтительно, поток сырья для эпоксидирования содержит не более 7000 м.д.об. этана, более предпочтительно не более 6000 м.д.об. этана, более предпочтительно не более 5000 м.д.об. этана, более предпочтительно не более 4000 м.д.об. этана, более предпочтительно не более 3000 м.д.об. этана, более предпочтительно не более 2000 м.д.об. этана, более предпочтительно не более 1500 м.д.об. этана.

Как описано выше, концентрацию этана в потоке сырья для эпоксидирования по меньшей мере частично определяют по концентрации этана в потоке сырьевого этилена, поступающем в реактор эпоксидирования.

В данном контексте «поток сырьевого этилена» относится к потоку этилена, подаваемому в реактор эпоксидирования в свежем виде, т.е. не включая этилен, присутствующий в рециркулирующем газовом потоке, который также подают во входное отверстие реактора эпоксидирования. Термин «газовый поток сырья для эпоксидирования" относится ко всему сырью, подаваемому во входное отверстие реактора эпоксидирования, включая (по меньшей мере часть) рециркулирующий газовый поток, выходящий из верхней части абсорбера (и предпочтительно очищенный в колонне абсорбции диоксида углерода), сырьевой кислород, сырьевой этилен и винилхлоридный регулятор.

Согласно настоящему изобретению, поток сырьевого этилена может содержать этан, и содержание этана в указанном потоке сырьевого этилена может составлять не более 1200 м.д.об. Предпочтительно, поток сырьевого этилена содержит не более 1200 м.д.об. этана, более предпочтительно не более 1000 м.д.об. этана, более предпочтительно не более 800 м.д.об. этана, еще более предпочтительно не более 500 м.д.об. этана, еще более предпочтительно не более 400 м.д.об. этана, еще более предпочтительно не более 300 м.д.об. этана, наиболее предпочтительно не более 200 м.д.об. этана относительно этилена в сырьевом газовом потоке.

Количество этана в потоке сырьевого этилена может быть ограничено несколькими способами, известными специалистам в данной области техники, включая (термический) крекинг, мембранное разделение, криогенную перегонку или их комбинацию. В одном варианте реализации используют криогенную перегонку с применением колонны с избыточным давлением (обычно порядка 20 бар), имеющей по меньшей мере 120 тарелок, в которой разделение может быть дополнительно улучшено посредством усиления орошения.

Далее, в соответствии с настоящим изобретением, скорость подачи винилхлоридного регулятора, вводимого в указанный сырьевой поток, регулируют так, чтобы в течение всего процесса коэффициент I, определяющий относительные концентрации всех (т.е. метилхлоридных, этилхлоридных и винилхлоридных) частиц хлоридных регуляторов, как определено выше, находился в диапазоне 0,02-0,40. В моделирующих исследованиях, представленных в настоящем документе, наблюдали, что поддержание более узкого диапазона коэффициента I дополнительно ограничивает образование примесей метилиодида и этилиодида в рециркулирующем газовом потоке. Соответственно, в течение всего срока службы катализатора эпоксидирования предпочтительно поддерживать коэффициент I в диапазоне 0,02-0,2, более предпочтительно в диапазоне 0,05-0,16, наиболее предпочтительно в диапазоне 0,08-0,16.

Как правило, в соответствии с настоящим изобретением, винилхлоридный регулятор вводят в сырье для реактора в таком количестве, чтобы винилхлоридный регулятор присутствовал в потоке сырья для эпоксидирования в концентрации 0,5-20 м.д.об., предпочтительно в концентрации 1-10 м.д.об., более предпочтительно 2-8 м.д.об. относительно потока сырья для эпоксидирования.

Преимущество способа согласно настоящему изобретению заключается в том, что благодаря регулированию содержания этана в газовом сырье для эпоксидирования и относительного количества частиц хлоридного регулятора (выраженного как коэффициент I), как описано в данном документе, причем винилхлоридный регулятор добавляют в поток сырья для эпоксидирования, минимизируется концентрация алкилиодидов в рециркулирующем газовом потоке, поступающем в систему с защитным слоем, расположенную до реактора эпоксидирования, при сохранении удовлетворительных параметров производства этиленоксида. Это исключает необходимость использования неприемлемо больших объемов адсорбента для защитного слоя и/или неэкономично частой замены защитного слоя. Согласно настоящему изобретению, рециркулирующий газовый поток, приведенный в контакт с системой защитного слоя, может содержать метилиодил и этилиодид, и общее содержание метилиодида и этилиодида в указанном рециркулирующем газовом потоке может составлять не более 1600 млрд.д.об. В соответствии с настоящим изобретением, общая концентрация метилиодида и этилиодида в рециркулирующем газовом потоке, приведенном в контакт с системой защитного слоя, предпочтительно не превышает 1600 млрд.д.об., более предпочтительно не превышает 1200 млрд.д.об., более предпочтительно не превышает 800 млрд.д.об., еще более предпочтительно не превышает 600 млрд.д.об., наиболее предпочтительно не превышает 400 млрд.д.об. относительно рециркулирующего газового потока.

Концентрации органических хлоридов, органических иодидов и этана в рециркулирующем газовом потоке и в потоке сырья для эпоксидирования можно определять с помощью встроенных и автономных анализаторов, известных в данной области техники, таких как устройства для газовой хроматографии (ГХ) и газовой хроматомасс-спектрометрии (ГХ-МС), например, встроенного анализатора, описанного в находящейся на рассмотрении заявке PCT/EP2017/076069.

Другое преимущество настоящего изобретения заключается в том, что регулирование содержания этана и содержания органических хлоридов в потоке сырья для реактора обеспечивает снижение образования неорганических хлоридных примесей, которые могут образовываться в результате взаимодействия органических хлоридов, например, с калийсодержащим катализатором карбоксилирования и/или гидролиза. Обычно такие неорганические хлоридные примеси удаляют при выпуске катализатора. Однако поскольку традиционное выделение катализатора из выпускаемого потока катализатора является дорогостоящим, то количество выпускаемого катализатора следует максимально ограничивать. При регулировании содержания этана и содержания органических хлоридов в потоке сырья для реактора образуется меньше органических хлоридов и, следовательно, меньше неорганических хлоридных примесей, что обеспечивает возможность выпуска меньшего количества катализатора, если количество выпускаемого катализатора определяют по максимально допустимой концентрации хлоридов.

Настоящее изобретение дополнительно проиллюстрировано следующим примером.

ПРИМЕР

Разрабатывали собственную кинетическую модель окисления этана/перераспределения хлоридного регулятора. Указанная модель включает массовые балансы и уравнения реакций для сгорания этана на содержащем серебро и хлорид катализаторе в зависимости от температуры, концентрации кислорода и концентрации хлоридного регулятора. Данная модель дополнительно включает алгоритмы перераспределения концентрации хлорида вследствие адсорбции введенного винилхлоридного регулятора на поверхности катализатора эпоксидирования и вследствие десорбции («отщепления») под действием этилена, этана и метана с образованием винилхлорида (ВХ), этилхлорида (ЭХ) и метилхлорида (МХ), а также необратимого образования окисленных органических хлоридов вследствие взаимодействия адсорбированного хлорида с этиленоксидом.

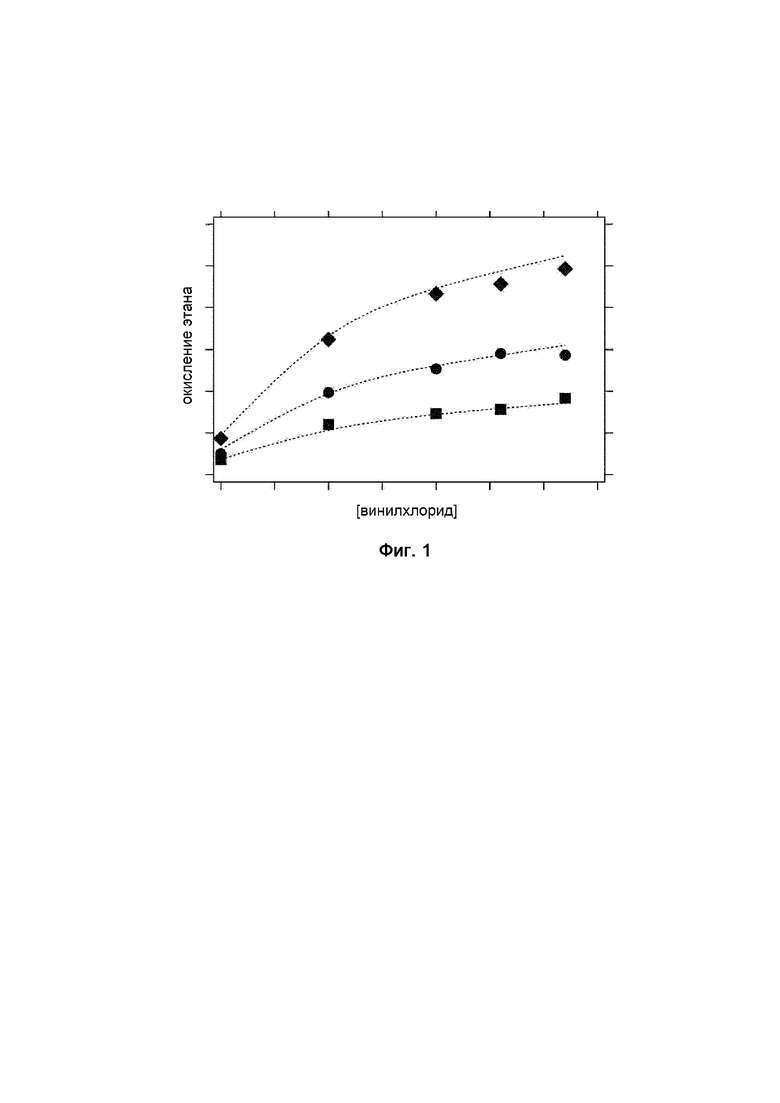

На фиг. 1 представлены результаты экспериментов сгорания этана на содержащем серебро и хлорид катализаторе в микрореакторе (8% об. кислорода) над высокоселективным катализатором эпоксидирования на основе серебра (CRI) с использованием винилхлорида в качестве регулятора, в зависимости от концентрации винилхлоридного регулятора и при различных температурах реакции, т.е. 260°С (ромбы), 245°С (круги) и 230°С (квадраты). Сплошными линиями показаны также наилучшие совпадения с экспериментальными данными в микрореакторе с использованием описанной выше кинетической модели сгорания этана на содержащем хлорид катализаторе и перераспределения хлоридного регулятора. Можно видеть, что с использованием кинетической модели перераспределения хлоридного регулятора получены хорошие и превосходные совпадения с экспериментально наблюдаемой зависимостью сгорания этана на содержащем хлорид катализаторе от концентрации винилхлоридного регулятора в сырье.

Кроме того, определяли функцию старения катализатора на основании данных эксплуатации промышленной установки, с использованием того же высокоселективного катализатора эпоксидирования на основе серебра (CRI) и с применением моделирования физического и реакционного массового баланса.

Указанные комбинированные модели использовали для моделирования данных эпоксидирования этилена на пилотной установке и в микрореакторе. Совпадение данных было весьма высоким или превосходным, в результате чего были получены константы скорости и энергии активации для описанных выше уравнений скорости. Кроме того, на основании моделирующих исследований данных пилотной установки были получены константы равновесия для образования метилиодида (МИ) и этилиодида (ЭИ) из метилхлорида (МХ) и этилхлорида (ЭХ) в присутствии иодид-содержащего катализатора карбоксилирования в абсорбере для реактивной абсорбции.

На основании указанной полной модели, и включая уравнения для эпоксидирования этилена в этиленоксид и диоксид углерода и воду, рассчитывали рабочие характеристики промышленной установки для получения этиленкарбоната и/или этиленгликоля из этиленоксида, используя концентрацию этана в этиленовом сырье и диапазон коэффициента I в качестве параметров. Незначительный вклад этана в метановом балласте в потоке сырья для эпоксидирования в общее содержание этана, поступающего в процесс, не включали в расчеты. Однако частичное удаление этана из рециркулирующего газового потока посредством продувания аргона (обычно не более 5% об. относительно потока сырья для эпоксидирования), которое является обычным для промышленного процесса эпоксидирования этилена, учитывали в массовом балансе.

Расчеты проводили для всего срока службы катализатора, используя известные значения для оптимальной температуры эксплуатации катализатора и совокупное образование этиленоксида в течение срока службы катализатора. Указанные температуры использовали для определения оптимального диапазона коэффициента I в течение любого месяца цикла, а производительность использовали вместе с функцией старения для расчета активности катализатора для окисления (сгорания) этана.

В следующей таблице 1 представлены результаты типичного расчета, описанного выше, демонстрирующие концентрации компонентов в газообразном сырье для реактора эпоксидирования в промышленной установке для получения этиленкарбоната и/или этиленгликоля из этиленоксида через 5 месяцев эксплуатации, при коэффициенте I, равном 0,0928, в зависимости от концентрации этана в этиленовом сырье. Также представлены рассчитанные концентрации метилиодида и этилиодида в рециркулирующем газовом потоке на входе в первый защитный слой в группе.

Таблица 1

На основании приведенных расчетов можно видеть, что при постоянном коэффициенте I концентрация этана в этиленовом сырье оказывает заметное влияние на концентрацию этана в сырье для реактора эпоксидирования, а также на образование метилхлорида, этилхлорида и винилхлорида в реакторе эпоксидирования, и наиболее выраженный эффект наблюдается для образования этилхлорида. Кроме того, можно видеть, что образование этилхлорида оказывает непосредственное и заметное влияние на образование этилиодида в контуре рециркулирующего газа.

Полученные данные свидетельствуют о том, что снижение содержания этана в этиленовом сырье на 100 м.д.об. оказывает существенный благоприятный эффект, заключающийся в снижении общего образования иодидов на ~100 млрд.д.об. Кроме того, наблюдали, что более узкий диапазон коэффициента I обеспечивает дополнительное снижение содержания иодидов на ~40 млрд.д.об.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНКАРБОНАТА И ЭТИЛЕНГЛИКОЛЯ С ПРИМЕНЕНИЕМ СИСТЕМЫ ЗАЩИТНОГО СЛОЯ ДЛЯ УДАЛЕНИЯ АЛКИЛИОДИДА | 2018 |

|

RU2786448C2 |

| СПОСОБЫ И СИСТЕМЫ ДЛЯ УДАЛЕНИЯ ПРИМЕСИ АЛКИЛИОДИДА ИЗ ВОЗВРАТНОГО ГАЗОВОГО ПОТОКА ПРИ ПОЛУЧЕНИИ ЭТИЛЕНОКСИДА | 2016 |

|

RU2721603C2 |

| СПОСОБ И СИСТЕМА УДАЛЕНИЯ ИОДИДНЫХ ПРИМЕСЕЙ ИЗ ПОТОКА ОБОРОТНОГО ГАЗА В ПРОИЗВОДСТВЕ ЭТИЛЕНОКСИДА | 2016 |

|

RU2733849C2 |

| СПОСОБ И СИСТЕМА УДАЛЕНИЯ ПРИМЕСИ ИОДИСТОГО ВИНИЛА ИЗ ПОТОКА ОБОРОТНОГО ГАЗА В ПРОИЗВОДСТВЕ ЭТИЛЕНОКСИДА | 2016 |

|

RU2732397C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНКАРБОНАТА И/ИЛИ АЛКИЛЕНГЛИКОЛЯ | 2009 |

|

RU2506124C2 |

| РАЦИОНАЛЬНОЕ ИСПОЛЬЗОВАНИЕ ТЕПЛОВОЙ ЭНЕРГИИ В ПРОЦЕССЕ ПОЛУЧЕНИЯ ЭТИЛЕНКАРБОНАТА И ЭТИЛЕНГЛИКОЛЯ | 2018 |

|

RU2769509C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНКАРБОНАТА И АЛКИЛЕНГЛИКОЛЯ | 2009 |

|

RU2506123C2 |

| СПОСОБЫ И СИСТЕМЫ РЕЦИРКУЛЯЦИИ ТЕХНОЛОГИЧЕСКОЙ ВОДЫ В ПРОИЗВОДСТВЕ ЭТИЛЕНГЛИКОЛЯ | 2017 |

|

RU2737471C2 |

| СПОСОБ УЛУЧШЕНИЯ ЭФФЕКТИВНОСТИ КАТАЛИЗАТОРА ПОЛУЧЕНИЯ ЭТИЛЕНОКСИДА | 2011 |

|

RU2588118C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНГЛИКОЛЯ | 2011 |

|

RU2579368C2 |

Изобретение относится к способу получения этиленгликоля и/или этиленкарбоната. Способ включает следующие стадии. Сначала осуществляют приведение по меньшей мере части рециркулирующего газового потока, содержащего примесь алкилиодида, с системой защитного слоя, расположенной до реактора получения этиленоксида, в контакт с получением очищенного рециркулирующего газового потока, причем указанная система защитного слоя содержит материал защитного слоя, содержащий серебро на оксиде алюминия. Затем осуществляют приведение потока сырья для эпоксидирования, содержащего сырьевой поток этилена, кислород, хлоридный регулятор и по меньшей мере часть очищенного рециркулирующего газового потока, в контакт с катализатором эпоксидирования в реакторе получения этиленоксида с получением продукта реакции эпоксидирования, содержащего этиленоксид. Далее осуществляют приведение по меньшей мере части продукта реакции эпоксидирования, содержащего этиленоксид, в контакт с жидким абсорбентом в присутствии иодид-содержащего катализатора в абсорбере с получением потока продукта, содержащего этиленкарбонат и/или этиленгликоль, и рециркулирующего газового потока, содержащего примесь алкилиодида. При этом поток сырья для эпоксидирования, содержащий сырьевой поток этилена, кислород, соединение-регулятор и очищенный рециркулирующий газовый поток, приведенный в контакт с катализатором эпоксидирования в реакторе этиленоксида, содержит от 1500 до 8000 м.д.об. (миллионных объемных долей) этана. При этом в поток сырья для эпоксидирования добавляют винилхлоридный регулятор, причем концентрацию винилхлоридного регулятора, добавленного в поток сырья для эпоксидирования, регулируют так, чтобы коэффициент I, отражающий относительное количество частиц хлоридного регулятора, присутствующего в потоке сырья для эпоксидирования, которое определяют по уравнению коэффициент I = ([винилхлорид]+[этилхлорид]+[метилхлорид]/3)/([этилен]+70*[этан]), составлял 0,02-0,4. Предлагаемый способ позволяет минимизировать образование алкилиодидных примесей в рециркулирующем газовом потоке. 6 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

1. Способ получения этиленгликоля и/или этиленкарбоната, включающий:

приведение по меньшей мере части рециркулирующего газового потока, содержащего примесь алкилиодида, с системой защитного слоя, расположенной до реактора получения этиленоксида, в контакт с получением очищенного рециркулирующего газового потока, причем указанная система защитного слоя содержит материал защитного слоя, содержащий серебро на оксиде алюминия;

приведение потока сырья для эпоксидирования, содержащего сырьевой поток этилена, кислород, хлоридный регулятор и по меньшей мере часть очищенного рециркулирующего газового потока, в контакт с катализатором эпоксидирования в реакторе получения этиленоксида с получением продукта реакции эпоксидирования, содержащего этиленоксид; и

приведение по меньшей мере части продукта реакции эпоксидирования, содержащего этиленоксид, в контакт с жидким абсорбентом в присутствии иодид-содержащего катализатора в абсорбере с получением потока продукта, содержащего этиленкарбонат и/или этиленгликоль, и рециркулирующего газового потока, содержащего примесь алкилиодида,

причем поток сырья для эпоксидирования, содержащий сырьевой поток этилена, кислород, соединение-регулятор и очищенный рециркулирующий газовый поток, приведенный в контакт с катализатором эпоксидирования в реакторе этиленоксида, содержит от 1500 до 8000 м.д.об. (миллионных объемных долей) этана и

при этом в поток сырья для эпоксидирования добавляют винилхлоридный регулятор, причем концентрацию винилхлоридного регулятора, добавленного в поток сырья для эпоксидирования, регулируют так, чтобы коэффициент I, отражающий относительное количество частиц хлоридного регулятора, присутствующего в потоке сырья для эпоксидирования, которое определяют по уравнению

Коэффициент I =

([винилхлорид]+[этилхлорид]+[метилхлорид]/3)/([этилен]+70*[этан]),

составлял 0,02-0,4.

2. Способ по п. 1, отличающийся тем, что поток сырья для эпоксидирования, содержащий поток сырьевого этилена, кислород, соединение-регулятор и очищенный рециркулирующий газовый поток, приведенный в контакт с катализатором эпоксидирования в реакторе получения этиленоксида, содержит не более 7000 м.д.об. этана, предпочтительно не более 6000 м.д.об. этана, более предпочтительно не более 5000 м.д.об. этана, более предпочтительно не более 4000 м.д.об. этана, более предпочтительно не более 3000 м.д.об. этана, более предпочтительно не более 2000 м.д.об. этана относительно потока сырья для эпоксидирования.

3. Способ по п. 1 или 2, отличающийся тем, что поток сырьевого этилена содержит не более 1200 м.д.об. этана, предпочтительно не более 1000 м.д.об. этана, предпочтительно не более 800 м.д.об. этана, более предпочтительно не более 500 м.д.об. этана, еще более предпочтительно не более 400 м.д.об. этана, еще более предпочтительно не более 300 м.д.об. этана, наиболее предпочтительно не более 200 м.д.об. этана относительно этилена в сырьевом газовом потоке.

4. Способ по любому из предшествующих пунктов, отличающийся тем, что коэффициент I имеет значение от 0,02 до 0,2, более предпочтительно от 0,05 до 0,16, наиболее предпочтительно от 0,08 до 0,16.

5. Способ по любому из предшествующих пунктов, отличающийся тем, что общая концентрация метилиодида и этилиодида в рециркулирующем газовом потоке, приведенном в контакт с системой защитного слоя, не превышает 1600 млрд.д.об., предпочтительно не превышает 1200 млрд.д.об., более предпочтительно не превышает 800 млрд.д.об., еще более предпочтительно не превышает 600 млрд.д.об., наиболее предпочтительно не превышает 400 млрд.д.об. относительно рециркулирующего газового потока.

6. Способ по любому из предшествующих пунктов, отличающийся тем, что рециркулирующий газовый поток, подаваемый в систему защитного слоя, дополнительно приводят в контакт со второй системой защитного слоя, содержащей материал защитного слоя, способный обеспечивать удаление по меньшей мере части винилиодидной примеси из рециркулирующего газового потока,

причем очищенный газообразный сырьевой поток, выходящий из последнего резервуара с защитным слоем, соединенного последовательно с первой системой защитного слоя, подают в виде газообразного сырья по питающей линии во вторую систему с защитным слоем.

7. Способ по п. 6, отличающийся тем, что материал защитного слоя, содержащийся во второй системе защитного слоя, расположенной последовательно, содержит палладий и золото, предпочтительно на подложке из диоксида кремния.

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНКАРБОНАТА И/ИЛИ АЛКИЛЕНГЛИКОЛЯ | 2009 |

|

RU2506124C2 |

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

Авторы

Даты

2022-12-16—Публикация

2018-12-06—Подача