Изобретение относится к области металлургии, а именно, к составам чугунов, которые могут быть использованы для изготовления деталей и оборудования, работающих в условиях высоких температур и знакопеременных нагрузок, в частности изложницы.

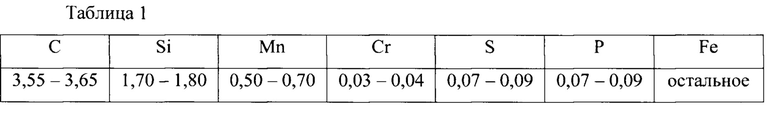

Известен чугун для изготовления изложниц, применяемых для разливки простых углеродистых сталей и соответственно работающих в условиях воздействия температур и трения при извлечении слитка из изложницы. Химический состав (масс. %) приведен в таблице 1.

Недостатком известного чугуна является крупный пластинчатый графит и феррито-перлитная металлическая основа с неблагоприятной формой из-за указанного количества углерода и кремния. Являясь концентраторами напряжений в локальных объемах, крупные пластины графита снижают физико-механические и эксплуатационные свойства отливок - изложниц [1].

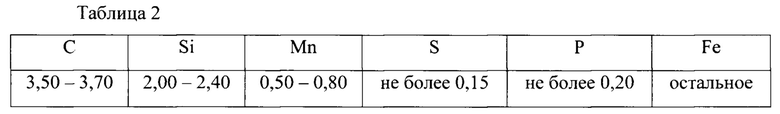

В качестве прототипа принят более близкий по назначению технический сущности и достигаемому результату чугун марки СЧ-10 [2], содержащий элементы преведенные в таблице 2 (масс. %).

Известный чугун рекомендуется использовать для производства изложниц в условиях ООО «Булат».

Недостатком указанного чугуна являются невысокие эксплуатационные свойства, в частности к увеличению образования трещин и сетки разгара.

В основу изобретения поставлена задача разработки состава чугуна для повышения эксплуатационных характеристик изложниц.

Предлагаемое изобретение отличается от прототипа тем, что дополнительно содержит барий, стронций, никель и молибден.

Технический результат - повышение эксплуатационных характеристик, т.е. сопротивление изложниц образованию трещин и разрушению поверхности под влиянием термоциклических нагрузок, является очищение и оптимальное сочетание физико-механических свойств материала, из которого они изготовлены.

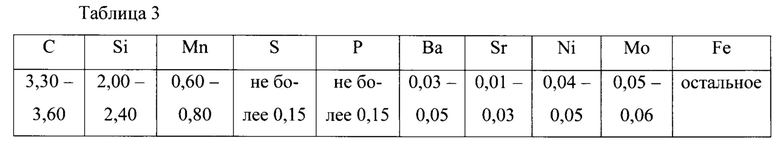

Этот технический результат достигается тем, что чугун содержащий углерод, кремний, марганец, серу, фосфор и железо содержит дополнительно барий, стронций, никель, молибден при соотношении компонентов, указанный в таблице 3 (масс. %)

Выравнивание и измельчение структуры с повышением износостойкости достигается за счет введения в состав чугуна бария, стронция. Барий и стронций, вводимые в расплав в виде карбонатов, проходят диссоциацию с выделением газов CO2 и СО, которые барботируя через расплав, захватывают с собой неметаллические включения и газы металла. Рафинирование расплава ведет к измельчению структурных составляющих. Кроме того, высвобождающийся барий и стронций в виде оксидов являются активными модификаторами первого и второго рода, которые переводят вредные примеси в удаляемое состояние и выступают в качестве зародышей графита, тем самым очищая и измельчая зерно и соответственно повышая комплекс свойств материала.

Микролегирование расплава никелем и молибденом способствует стабилизации и упрочнению перлита металлической основы. Кроме того, никель - это элемент повышающий жаростойкость металла.

Перечисленные комплексные воздействия на расплав очищают чугун, повышают физико-механические свойства с противодействием термоциклированию и в итоге повышение эксплуатационной стойкости изложниц.

При содержании бария и стронция менее 0,03 и 0,01 не оказывают значительного влияния на измельчение структурных составляющих и в таком количестве не вступают во взаимодействие с вредными примесями в полном объеме.

Содержание в расплаве никеля и молибдена менее 0,04 и 0,05 не увеличивают долю перлита в металлической основе без упрочнения его.

Сравнительный анализ признаков, отличающих данное предложение от известных в данной области технических решений и, в частности, от прототипа показал, что в данном сочетании проявляется новое свойство - повышение эксплуатационных характеристик чугуна изложниц.

Данное устройство защиты струи металла прошло опытное опробование на ПАО «Русполимет».

Сведения, подтверждающие возможность осуществления заявляемого изобретения с получением технического результата, основаны на опытном опробовании в условиях ООО «Булат». Выплавка заявляемого чугуна производили в коксовой вагранке с кислой футеровкой. Обработка расплава проводилась при одинаковых условиях с заявляемой. Барий и стронций вводили в ковш в виде лигатур L-cast 5.3 и БАРС 2.5, а также никель и молибден в ковш в виде лигатуры NiMo. Заливка заготовки изложницы осуществлялась в разовую ХТС форму.

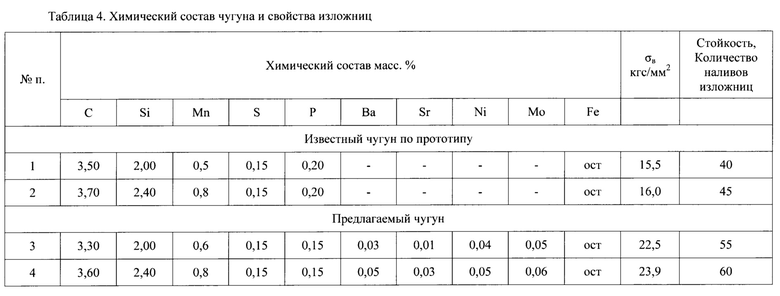

Полученная заготовка проходила механическую и термическую обработку. Данные изложницы поступали в эксплуатацию выплавки и разливки слитков из жаропрочных сплавов. Результаты испытаний приведены в таблице 4.

Эксплуатационная стойкость оценивалась по количеству наливов изложниц до критического разгара рабочей поверхности или возникновения трещин на ней.

Как следует из результатов испытаний, заявляемый чугун для изготовления изложниц и других изделий, работающих в тяжелых условиях по сравнению с известным по прототипу позволило достичь следующего технического результата: повысить эксплуатационную стойкость в 1,3-1,5 раза.

Источники информации

1. Миляев, А.Ф. Влияние химического состава ваграночного чугуна на стойкость изложниц // А.Ф. Миляев, Ю.П. Никитин, С.В. Научинов, В.А. Тимофеев, А.Н. Матвеев / Литейное производство. Межрегиональный сборник научных трудов под ред. В.М. Колокольцева. Магнитогорск: МГТУ, 2014. №1. стр. 56-58.

2. СТО 787214-13-044 ПАО «Русполимет».

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь для изложниц | 2022 |

|

RU2798726C1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2352675C1 |

| СЕРЫЙ ЧУГУН ДЛЯ МЕТАЛЛИЧЕСКОЙ ЛИТЕЙНОЙ ОСНАСТКИ | 2011 |

|

RU2449041C1 |

| ЧУГУН | 2007 |

|

RU2365660C1 |

| ЧУГУН | 2014 |

|

RU2562554C1 |

| ЧУГУН | 2012 |

|

RU2487187C1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| Лигатура для чугуна | 1990 |

|

SU1717660A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

Изобретение относится к металлургии, а именно к составам чугунов, которые могут быть использованы для изготовления изложниц, работающих в условиях высоких температур и знакопеременных нагрузок. Чугун для изложниц содержит, мас.%: углерод 3,30-3,60, кремний 2,00-2,40, марганец 0,60-0,80, сера не более 0,15, фосфор не более 0,15, барий 0,03-0,05, стронций 0,01-0,03, никель 0,04-0,05, молибден 0,05-0,06, железо – остальное. Изобретение направлено на повышение эксплуатационных характеристик за счет повышения сопротивления образованию трещин под воздействием термоциклических нагрузок. 4 табл., 1 пр.

Чугун для изложниц, содержащий углерод, кремний, марганец, серу, фосфор и железо, отличающийся тем, что он дополнительно содержит барий, стронций, никель и молибден при следующем соотношении компонентов, мас.%: углерод 3,30-3,60, кремний 2,00-2,40, марганец 0,60-0,80, сера не более 0,15, фосфор не более 0,15, барий 0,03-0,05, стронций 0,01-0,03, никель 0,04-0,05, молибден 0,05-0,06, железо – остальное.

| Регенератор | 1925 |

|

SU1412A1 |

| JP H4050376 B2, 14.08.1992 | |||

| Способ получения эфиров смоляных кислот | 1926 |

|

SU23393A1 |

| Чугун с шаровидным графитом | 1983 |

|

SU1157111A1 |

| KR 1020200101437 A, 27.08.2020. | |||

Авторы

Даты

2022-12-16—Публикация

2022-07-22—Подача