Изобретение относится к металлургии, в частности к сплавам, обладающим повышенной твердостью и износостойкостью и применяемым для изготовления деталей, работающих в условиях повышенных ударных нагрузок и абразивного износа, например помольных шаров.

Известен износостойкий чугун, содержащий следующие компоненты, мас.%: углерод 2,8-3,6, кремний 1,2-2,8, марганец 0,4-0,9, хром 0,1-0,8, титан 0,1-0,3, фосфор 0,1-0,3, ванадий 0,1-0,2, железо - остальное (авт. свид. СССР N 441329, кл. С 22 С 37/00, 1974).

Данный сплав обладает высокими показателями износостойкости (коэффициент относительной износостойкости 2,14; эталонперлитный серый чугун), однако имеет недостаточную ударостойкость.

Наиболее близким к предлагаемому сплаву по технической сущности и достигаемому эффекту является износостойкий чугун со следующими компонентами, мас. %: углерод 2,5-3,3, кремний 1,5-2,6, марганец 1,1-3,2, хром 4,5-6,5, цирконий 0,02-0,08, кальций 0,02-0,06, азот 0,03-0,12, алюминий 0,2-1,5, бор 0,02-0,08, один элемент из группы церий-магний 0,03-0,07, нитриды ванадия 0,05-0,18, железо - остальное (авт. свид. СССР, N 1411351, кл. С 22 С 37/10, 1988).

В этом чугуне микролегирование металлической основы производится введением нитридов ванадия, измельчение хромистой эвтектики, модификация и упрочнение матрицы - добавками циркония, а для измельчения структуры используется кальций.

Способ получения указанного чугуна заключается в том, что плавки производят дуплекс-процессом "коксо-газовая вагранка-индукционный миксер". Азотированный феррохром, ферромарганец, силикохром, сплав циркония, нитриды ванадия, ферробор и силикокальций присаживают в миксер, а металл из группы, содержащей церий и магний, в раздаточные ковши-автоклавы при температуре 1420-1430oС. Технологические пробы и износостойкие отливки получают в сухие жидкостекольные формы.

Изготовление сплава по данному способу придает ему достаточно высокие характеристики, особенно по твердости и относительной износостойкости, которые, однако, не в полной мере удовлетворяют требованиям эксплуатации, например при изготовлении из этого сплава помольных шаров. Кроме того, стремление придать сплаву приемлемую эксплуатационную стойкость при работе в условиях низких температур (до -50oС) привело к его высокой стоимости, в связи с чем он не нашел широкого применения не только в машиностроении, но и для изготовления помольных шаров, для чего этот сплав преимущественно и предназначен.

Изобретение предназначено для повышения и стабилизации твердости, износостойкости, характеристик ударно-абразивного износа сплава на основе системы железоуглерод и сохранения этих свойств в литых изделиях из этого сплава.

Указанный технический результат достигается тем, что чугуН, содержащий углерод, кремний, марганец, хром, ванадий, алюминий, магний и железо, дополнительно содержит титан, молибден и редкоземельные элементы при следующем соотношении компонентов, в мас.%: углерод 2,4-3,6; кремний 1,15-3,0; марганец 0,5-2,0; хром 0,1-7,0; ванадий 0,01-0,15; титан 0,01-0,15; молибден 0,05-1,0; алюминий 0,01-0,15; магний 0,01-0,07; редкоземельные элементы 0,01-0,5; железо - остальное.

Для стабилизации ударостойкости при изготовлении из сплава литых изделий шарообразной формы сумма содержаний редкоземельных элементов и магния возрастает пропорционально приведенному размеру литого изделия R/r, где R - радиус литого шарообразного изделия, мм, а r - радиус эталонного шара, равный 40 мм.

В качестве примеси допускается содержание фосфора в количестве 0,1-0,15 и серы 0,01-0,05 мас.%.

Предложенный способ предназначен для получения сплава с высокими показателями твердости, износостойкости и ударостойкости изделий из него.

Технический результат достигается за счет того, что в способе получения сплава на основе системы железо-углерод, включающем выплавку в плавильном агрегате базового расплава, содержащего железо, углерод, кремний, марганец, хром и ванадий, внепечную обработку, включающую сфероидизирующее модифицирование в ковше магнийсодержащим материалов и заливку литейной формы, в расплав дополнительно вводят алюминий, молибден и титан, модифицирование в ковше производят при расходе магния 0,007-0,2 мас.% и температуре модифицирования 1380-1480oС и дополнительно проводят микролегирование расплава в ковше или на желобе редкоземельными элементами (РЗМ) при их расходе 0,02-0,3 мас.% для стабилизации и измельчения эвтектического зерна, а после извлечения отливки проводят ее термическое упрочнение.

Дополнительно износостойкость и твердость отливок из сплава, преимущественно помольных шаров, обеспечивается соотношением легирующих элементов Мn : (Мо + V ) = (3 - 2) : 1 при суммарном содержании этих элементов 1,5-2,5%, а сфероидизирующих элементов РЗМ : Мg = (7 - 1) : 1, причем в расплав первыми вводят легирующие, а затем сфероидизирующие элементы.

Дополнительное введение молибдена в количестве 0,05-1,0% измельчает аустенитное зерно в кристаллизующемся сплаве. Известно резкое повышение прокаливаемости чугунов при легировании их молибденом, особенно в сочетании с повышенным содержанием (до 0,5-2,0%) марганца. Введение алюминия в сочетании с титаном и ванадием в указанном процентном соотношении в присутствии азота, растворенного в расплаве чугуна, приводит к образованию мелкодисперсных включений нитридов и карбонитридов этих элементов, что повышает твердость чугуна на 1-3 единицы НRС и, кроме того, измельчает аустенитное зерно в кристаллизующемся чугуне. Тем самым повышается ударостойкость сплава и предотвращается образование термических трещин в литом изделии при его ускоренном (кокильное литье) охлаждении. Дополнительный ввод в расплав магния и редкоземельных элементов активно воздействует на процесс формирования графитной фазы, сфероидизируя ее.

Требование пропорционального увеличения суммы содержаний магния и РЗМ при увеличении приведенного размера литого изделия установлено практическим путем. Например, для помольного шара диаметром до 40 мм при литье в кокиль содержание магния и РЗМ составляет порядка 0,02%, а при увеличении диаметра до 100 мм оно должно составлять 0,05-0,06%.

Нижний предел содержания хрома, как правило, имеется в обычном жидком чугуне, выплавленном в различных плавильных агрегатах без использования специальной шихты. Добавка хрома, особенно в сочетании с повышенным содержанием других карбидообразующих и карбидостабилизирующих элементов - ванадия, титана, марганца, активно воздействует на формирование включений цементита, образуя сложные комплексные карбиды, характеризующиеся повышенной твердостью.

Нижние и верхние пределы содержания компонентов сплава выбраны исходя из достижения вышеприведенных положительных эффектов, что подтверждено опытными плавками, а также из экономических соображений.

Получение сплава по данному способу производят следующим образом.

Готовят базовый расплав из железа, углерода, кремния, марганца, хрома, ванадия и титана с содержанием компонентов, указанным выше для предлагаемого сплава.

По готовности базового расплава выливают его в ковш и проводят модификацию магнийсодержащим материалом при расходе магния 0,007-0,2 мас.%.

Оптимальным является использование сфероидизирующей лигатуры с содержанием магния 3-9%. При этом расход модификатора должен быть в пределах 0,1-2,7% и определяется геометрическими размерам литейных изделий. Так, например, при использовании предлагаемого сплава для изготовления литых шаров нижнее значение расхода берется для шаров диаметром до 40 мм, а верхнее - для шаров диаметром до 120 мм, чем реализуется пропорциональное увеличение расхода с увеличением диаметра шара.

После модифицирования производят дополнительную обработку (микролегирование) расплава редкоземельными элементами. Наиболее технологично использование в качестве РЗМ - содержащего материала ФСЗОРЗМЗО (хорошая растворимость лигатуры в жидком чугуне, высокий коэффициент усвоения). Стоимость ФСЗОРЗМЗО в 5-6 раз ниже стоимости металлического церия или других РЗМ - содержащих сплавов. Оптимальным является расход ФСЗОРЗМЗО 0,1-1,0% от массы обрабатываемого жидкого чугуна. Малые расходы применяются при изготовлении литых шаров малого диаметра, а большие - шаров свыше 80 мм в диаметре.

Легирование сплава для отливки помольных шаров комплексом Mn, Mo, V в пределах 1,5-2,5% при высоком по сравнению со сталью содержании углерода и кремния резко увеличивает прокаливаемость сплава, а, следовательно, износостойкость. Соотношение сфероидизирующих элементов РЗМ:М = (7 - 1):1 обеспечивает сфероидизацию графитных включений в помольных шарах всех диаметров (по ГОСТ).

Важным с точки зрения достижения поставленных целей является последовательность ввода в жидкий сплав легирующих и сфероидизирующих элементов. Первоначальный ввод в жидкий чугун легирующих карбидообразующих элементов обедняет кристаллизующийся сплав по углероду, сдвигая его состав к доэвтектическому, что способствует измельчению первичной структуры сплава и выделению первичных мелкодисперсных включений карбидов. Последующий ввод сфероидизирующих (магний и РЗМ), а также графитизирующих (присадки на основе кремния) создают большое количество центров кристаллизации, что дополнительно измельчает первичную структуру, усиливая воздействие легирующих элементов.

Конечная структура сплава после всех фазовых превращений определяется химическим составом сплава, эффективностью технологии модифицирования и условиями кристаллизации и охлаждения отливки. В представленном способе высокие скорости охлаждения обеспечиваются литьем в металлические формы, что эффективно воздействует на процесс первичной кристаллизации. С целью активного управления микроструктурой при аустенитном фазовом превращении предлагаемый способ включает выбивку отливок из формы при температурах на 60-200oС (770-920oС) выше этой температуры и принудительное охлаждение их воздушным или водовоздушным потоком. Выбивка отливок при этих температурах обеспечивает наилучшие условия для кристаллизации благоприятной структуры. Данный температурный интервал выбивки отливок подавляет превращение аустенит-перлит и стимулирует ]процесс фазового превращения аустенит-мартенсит, что обеспечивает конечную структуру сплава в помольных шарах: мартенсит, остаточный аустенит, первичные сложнолегированные карбиды и включения шаровидного графита размерами до 10 мкм. Данная структура в литой детали обеспечивает высокие эксплуатационные характеристики помольного шара - его расход снизился в 2,5-4,0 раза по сравнению со стальными катаными шарами и помольными шарами из белых средне- и высоколегированных чугунов.

Опытные плавки сплава проводились в индукционной печи с использованием чугунов марки ЛК4 и ЛК5, передельных чугунов ПЛ1 и соответствующих чистых элементов или их ферросплавов - марганца, хрома, ванадия, титана, молибдена, ниобия, никеля. Исходный расплав чугуна доводили до требуемой температуры и химического состава и выпускали в заливочный ковш, где проводили сфероидизирующее модифицирование магнийсодержащим сплавом ФСМг7 и РЗМ-содержащим - ФСЗОРЗМЗО в требуемых количествах. Из сплавов отливали образцы в металлические формы, а также помольные шары диаметром 40 и 100 мм. Определялись следующие характеристики сплавов (в литом состоянии) : твердость по шкале HRC, относительная износостойкость при скольжении по стали с использованием в качестве абразива кварцевого песка, а также ударостойкость помольных шаров диаметром 40 и 100 мм. Испытания на ударостойкость шаров проводились на копре в условиях сукремльского чугунолитейного завода. Для шара 40 мм показателем ударостойкости являлось количество ударов, которые выдержал шар при следующих условиях испытаний: вес падающего тела 200 кг, высота падения 200 мм. Для шара 100 мм, соответственно - 500 кг и 500 мм. Модифицирование проводилось при температуре 1430oС, выбивка помольных шаров - 850oС.

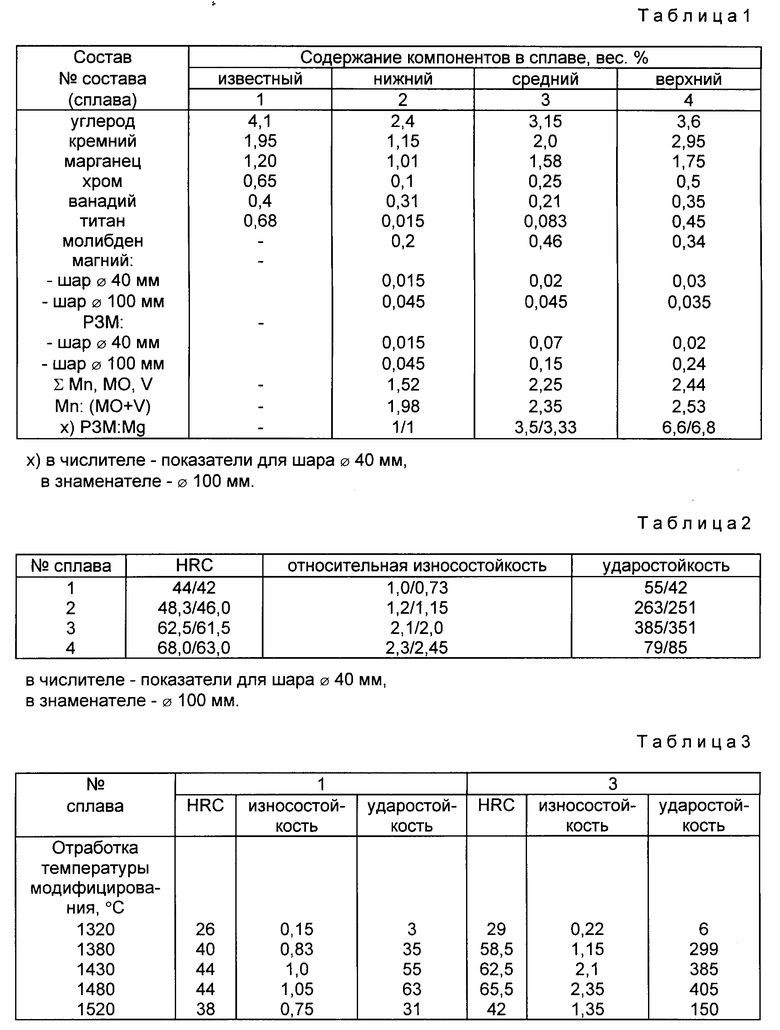

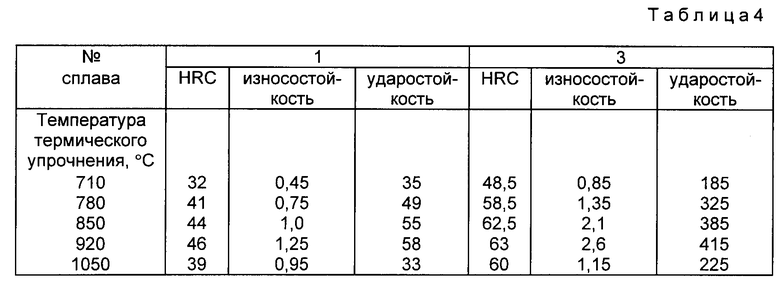

Результаты испытаний представлены на прилагаемых таблицах.

В табл. 1 приведены химические составы сплавов опытных плавок; в табл. 2 - показатели твердости, относительной износостойкости и ударостойкости шаров из соответствующих сплавов; в табл. 3 - влияние температуры модифицирования на характеристики шаров диаметром 40 мм; в табл. 4 - влияние температуры термического упрочнения на характеристики шаров диаметром 40 мм.

Результаты, приведенные в табл. 3 и 4, получены для известного чугуна и сплава со средним уровнем химического состава.

Как видно из результатов испытаний, помольные шары, изготовленные из предложенного сплава по предложенному способу его получения, имеют значительно более высокие показатели твердости, износостойкости и, главное в 5-7 раз более высокие показатели ударостойкости.

По предварительному экономическому анализу использование предложенного сплава за счет повышения всего комплекса его эксплуатационных свойств приводит к значительному сокращению материальны затрат как у производителя, так и у потребителя готовой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН ДЛЯ МЕЛЮЩИХ ТЕЛ | 1998 |

|

RU2128238C1 |

| ЛЕГИРОВАННЫЙ ЧУГУН | 1997 |

|

RU2122043C1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| Износостойкий чугун | 1991 |

|

SU1803461A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛЮЩИХ ШАРОВ ИЗ БЕЛОГО ЛЕГИРОВАННОГО ЧУГУНА | 1999 |

|

RU2169787C2 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2186856C1 |

| ЧУГУН | 1999 |

|

RU2146300C1 |

| СПЛАВ | 1999 |

|

RU2149915C1 |

| ЧУГУН ДЛЯ ОГРАНОЧНЫХ ДИСКОВ | 1992 |

|

RU2039117C1 |

Изобретение относится к металлургии, в частности к разработке сплавов на основе системы железо-углерод для изготовления литых износостойких и ударопрочных изделий, например помольных шаров, и к способу получения таких сплавов. Сущность изобретения: предложенный сплав содержит компоненты в следующем соотношении, мас.%: углерод 2,4 - 3,6; кремний 1,15 - 3,0; марганец 0,5 - 2,0; хром 0,1 - 7,0; ванадий 0,01 - 0,15; титан 0,01 - 0,15; молибден 0,05 - 1,0; алюминий 0,01 - 0,15; магний 0,01 - 0,07; редкоземельные элементы 0,01 - 0,5; железо остальное. Способ получения указанного сплава включает выплавку в плавильном агрегате базового расплава и его внепечную обработку, включающую сфероидизирующее модифицирование в ковше магнийсодержащим материалом при расходе магния 0,007 - 0,2 мас.% при температуре 1380 - 1480oС и дополнительное микролегирование расплава в ковше или на желобе РЗМ при их расходе 0,02 - 0,3 мас.% с последующей заливкой в литейную форму, извлечением отливки, ее термическим упрочнением. Изобретение позволяет получить сплав для изготовления изделий с высокими показателями твердости, износостойкости и ударостойкости. 2 с. и 2 з.п. ф-лы, 4 табл.

Углерод - 2,4 - 3,6

Кремний - 1,15 - 3,0

Марганец - 0,5 - 2,0

Хром - 0,1 - 7,0

Ванадий - 0,01 - 0,15

Титан - 0,01 - 0,15

Молибден - 0,05 - 1,0

Алюминий - 0,01 - 0,15

Магний - 0,01 - 0,07

Редкоземельные элементы - 0,01 - 0,5

Железо - Остальное

2. Сплав по п.1, отличающийся тем, что при изготовлении износостойких литых шарообразных изделий сумма содержания в нем редкоземельных элементов и магния возрастает пропорционально величине

R / r,

где R - радиус литого шарообразного изделия,

r - радиус эталонного шара, равный 40 мм.

| SU, авторское свидетельство N 1411351, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-04-27—Публикация

1997-06-10—Подача