Изобретение относится к области металлургии, в частности к высокопрочным чугунам для изготовления антифрикционных отливок, получаемых при модифицировании их магнием и церием и используемых в литом состоянии для ответственных деталей двигателей Евро-3 и Евро-4, работающих в условиях трения, износа, повышенных механических и термоциклических нагрузок.

Известен высокопрочный антифрикционный чугун марки АЧВ-2 (ГОСТ 1585-85). Этот чугун имеет в отливках типа блоки и головки блоков цилиндров двигателей перлитно-ферритную структуру и недостаточные характеристики твердости (167-197 НВ), предела выносливости (150-170 МПа), трещиностойкости и износостойкости, что снижает стойкость и надежность работы цилиндров в условиях термоциклических нагрузок и трения. Предельный режим эксплуатации деталей из этого чугуна в условиях трения имеет низкие значения (3-12 МПа⋅м/с).

Известен также высокопрочный антифрикционный чугун (А.с. 926958, СССР, МПК C22C 37/10, 1982, прототип) следующего химического состава, мас. %:

Известный чугун имеет в отливках преимущественно крупнозернистую аустенитную металлическую основу, недостаточные упруго-пластические свойства и требует проведения дополнительной термической обработки отливок. Недостатком известного чугуна являются низкие характеристики трещиностойкости, предела текучести, износостойкости и антифрикционных свойств. Предельный режим работы при трении составляет 15-22 МПа⋅м/с.

Наиболее близким по технической сущности и достигаемому эффекту к предложенному является высокопрочный антифрикционный чугун (Патент RU 2337996, МПК C22C 37/00, 2008) следующего химического состава, мас. %:

Известный чугун обладает следующими механическими и эксплуатационными свойствами:

Недостатком известного чугуна являются низкие антифрикционные свойства и склонность к трещинам в отливках, что связано в основном с высокими концентрациями марганца, фосфора и алюминия. Высокое содержание в структуре вермикулярного графита и недостаточное содержание графита шаровидной формы снижают ударную вязкость, антифрикционные свойства и износостойкость при трении с повышенными удельными давлениями.

Задачей данного технического решения является снижение склонности к трещинам, повышение ударной вязкости и антифрикционных свойств чугуна в отливках.

Поставленная задача решается тем, что высокопрочный антифрикционный чугун, содержащий углерод, кремний, марганец, никель, молибден, медь, хром, магний, церий, титан, алюминий, фосфор, кальций и железо, дополнительно содержит ванадий, кобальт и барий при следующем соотношении компонентов, мас. %:

Существенными отличиями предложенного чугуна являются введение в его состав микролегирующих компонентов - ванадия и кобальта, а также дополнительное модифицирование его барием, что существенно повышает дисперсность структуры в отливках, предел текучести, трещиностойкость, антифрикционные и упруго-пластические свойства. Проведенный анализ предложенного технического решения показал, что на данный момент неизвестны технические решения, в которых были бы отражены указанные отличия. Кроме того, указанные отличия являются необходимыми и достаточными для достижения положительного эффекта, указанного в цели изобретения. Это позволяет сделать вывод о том, что данные отличия являются существенными.

Дополнительное введение ванадия обусловлено тем, что он является эффективной микролегирующей добавкой, повышающей дисперсность структуры и компактность графитных включений, плотность и трещиностойкость чугуна в отливках и обеспечивающей увеличение предела текучести, предела выносливости, упруго-пластических и антифрикционных свойств. При содержании ванадия менее 0,12% предел текучести, трещиностойкость, ударная вязкость, износостойкость, коэффициент трения и другие антифрикционные свойства недостаточны. А при увеличении его концентрации более 0,55% увеличивается неоднородность структуры и снижаются характеристики упруго-пластических свойств, предела текучести и трещиностойкости.

Дополнительное введение 0,02-0,05% бария обусловлено его химической, модифицирующей и графитизирующей активностью и значительным влиянием на форму графита и дисперсность структуры, который очищает границы зерен, существенно повышает трещиностойкость, антифрикционные и упруго-пластические свойства. При концентрации бария менее 0,02% модифицирующий эффект, упруго-пластические и антифрикционные свойства низкие, а при увеличении содержания бария более 0,05% увеличивается его угар, снижаются однородность структуры, износостойкость, ударная вязкость и предел текучести чугуна.

Кобальт и медь являются эффективными перлитизирующими структуру элементами и при содержании их в чугуне соответственно от 0,03 до 0,08% и от 0,15 до 0,6% повышаются технологические свойства, дисперсность структуры в отливках, износостойкость, трещиностойкость, предел текучести и стабильность антифрикционных свойств. При содержании их соответственно менее 0,03% и 0,15% микролегирующий эффект недостаточен и технологические свойства, дисперсность структуры, трещиностойкость и износостойкость низкие. При содержании их соответственно более 0,08% и 0,6% снижаются характеристики износостойкости, твердости, предела выносливости и предельного режима работы чугуна при трении.

Содержание углерода (3,1-3,5%) и кремния (1,8-2,2%) принято с целью снижения склонности отливок к трещинам, отбелу и повышения износостойкости, механических и антифрикционных свойств в условиях работы деталей двигателей при знакопеременных нагрузках и интенсивном трении. При увеличении концентрации углерода и кремния соответственно выше 3,5% и 2,2% в структуре повышается содержание свободного феррита и графита, что снижает характеристики прочности, износостойкости и антифрикционных свойств. При снижении их концентрации соответственно ниже 3,1% и 1,8% повышаются остаточные термические напряжения в отливках, склонность чугуна к трещинам и газоусадочным дефектам, что снижает предел текучести, ударную вязкость, удароустойчивость и упруго-пластические свойства.

Никель, медь, марганец и хром являются основными легирующими компонентами высокопрочных антифрикционных чугунов, обеспечивающих высокие характеристики предела прочности и износостойкости, но оказывающие неоднозначное влияние на склонность чугуна к трещинам, отбелу и другим дефектам, что снижает предел текучести, упруго-пластические и антифрикционные свойства. Поэтому их концентрации в предложенном чугуне оптимизированы с учетом их влияния на эти свойства.

При концентрации никеля в чугуне от 0,8 до 1,3% и молибдена от 0,3 до 0,7% повышаются однородность структуры и содержание перлита в структуре отливок, упруго-пластические и антифрикционные свойства. Хром увеличивает неоднородность структуры, склонность чугуна к трещинам и карбидообразованию в литом состоянии. Содержание хрома ограничено концентрацией 0,06%, выше которой он значительно снижает трещиностойкость и упруго-пластические свойства. При концентрации хрома менее 0,02% дисперсность структуры, износостойкость, предел текучести и эксплуатационные свойства недостаточны.

Содержание магния (0,02-0,05%) и церия (0,01-0,03%), являющихся основными графитомодифицирующими добавками, соответствует общепринятым нормам их концентраций при производстве высокопрочных антифрикционных чугунов для ответственных деталей двигателей.

Уменьшение концентрации фосфора до 0,02…0,04% и алюминия до 0,02…0,05% обусловлено снижением предельного режима работы чугуна при трении, ударной вязкости и трещиностойкости при более высоких их концентрациях. Повышение содержания фосфора более 0,04% увеличивает также коэффициент трения и снижает антифрикционные свойства.

Снижение концентрации марганца до 0,4…0,7% обусловлено его высоким влиянием на образование аустенита в структуре и снижение трещиностойкости, ударной вязкости, технологических и антифрикционных свойств. При увеличении концентрации марганца более 0,7% увеличиваются остаточные напряжения и снижаются предельный режим работы при трении, трещиностойкость, ударная вязкость, а при снижении концентрации марганца менее 0,4% повышается содержание в структуре феррита и снижаются механические и эксплуатационные характеристики.

Опытные плавки чугунов проводят в открытых индукционных тигельных печах с использованием литейных чугунов марки Л2ШБ2 ГОСТ 4832-95), передельного чугуна ПЛ11Б2 (ГОСТ 805-90), стального лома марок 1А и 2А (ГОСТ 2787-75), чугунного лома марки 17А (ГОСТ 2787-75), катодной меди марки M1 к, феррованадия марки ФВd150У0,5 (ГОСТ27150-94), полуфабрикатного никеля марки НП3, содержащего кобальт, ферромарганца марки ФМн78-2, ферротитана, ферромолибдена, силикобария и комплексных лигатур, содержащих магний, церий, алюминий и кальций.

Температура выплавляемого чугуна - 1480…1500°C. Микролегирование ферромарганцем, никелем, ферромолибденом, феррованадием и катодной медью марки Ml к (ТУ 859-2001) производят после рафинирования расплава в печи.

Процесс модифицирования производят в две стадии: сначала - в раздаточном ковше при выпуске чугуна с температурой 1450…1480°C с использованием сфероидизирующих комплексных лигатур, содержащих магний, церий, алюминий и кальций, а затем - в разливочных ковшах с использованием силикобария, ферротитана и других графитизирующих добавок.

Для определения свойств чугуна отливают решетчатые, звездообразные и ступенчатые пробы и отливки двигателей. Определение механических свойств проводят по ГОСТ 1497-84 с диаметром 14 мм и расчетной длиной 70 мм. Ударную вязкость определяют на образцах с размерами 10×10×55 мм с надрезом 0,2 мм, трещиностойкость - на звездообразных технологических пробах диаметром 250 мм и высотой 140 мм.

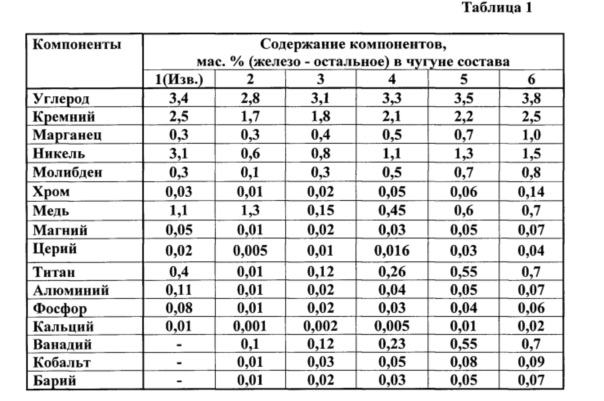

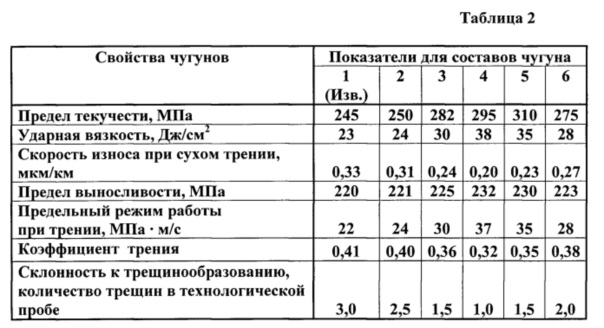

В таблице 1 приведены химические составы чугунов опытных плавок, а в таблице 2 - характеристики механических, антифрикционных свойств и склонности к трещинообразованию чугунов опытных плавок.

Как видно из таблицы 2, предложенный чугун имеет меньшую склонность к трещинообразованию и обеспечивает литым изделиям более высокие механические, антифрикционные и эксплуатационные свойства, чем известный.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2014 |

|

RU2581542C1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН ДЛЯ ТЕРМООБРАБАТЫВАЕМЫХ ЛИТЫХ КОРПУСНЫХ ДЕТАЛЕЙ | 2016 |

|

RU2611622C1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2513363C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2352675C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2337996C1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

Изобретение относится к металлургии, в частности к высокопрочным легированным конструкционным чугунам для антифрикционных литых деталей двигателей. Высокопрочный антифрикционный чугун содержит, мас. %: углерод 3,1-3,5, кремний 1,8-2,2, марганец 0,4-0,7, никель 0,8-1,3; молибден 0,3-0,7; медь 0,15-0,60; хром 0,02-0,06; магний 0,02-0,05; церий 0,01-0,03, титан 0,12-0,55, алюминий 0,02-0,05, фосфор 0,02-0,04, кальций 0,002-0,010, ванадий 0,12-0,55, кобальт 0,03-0,08, барий 0,02-0,05, железо - остальное. Техническим результатом изобретения является снижение склонности чугуна к трещинам, повышение ударной вязкости и антифрикционных свойств. Предельный режим работы чугуна при трении составляет 30-37 МПа⋅м/с. 2 табл.

Высокопрочный антифрикционный чугун, содержащий углерод, кремний, марганец, никель, молибден, медь, хром, магний, церий, титан, алюминий, фосфор, кальций и железо, отличающийся тем, что он дополнительно содержит ванадий, кобальт и барий при следующем соотношении компонентов, мас. %:

| JP 60247036 A, 06.12.1985 | |||

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2337996C1 |

| KR 2014118400 A, 08.10.2014 | |||

| JP 60247037 A, 06.12.1985 | |||

| JP 2014181356 A, 29.09.2014. | |||

Авторы

Даты

2017-04-04—Публикация

2015-09-23—Подача