ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] В настоящем раскрытии изобретения предлагается способ получения этиленового полимера в ходе суспензионной полимеризации в полимеризационном реакторе или серии полимеризационных реакторов. В настоящем раскрытии изобретения, в частности, предлагается способ получения этиленового полимера в ходе суспензионной полимеризации в полимеризационном реакторе или серии полимеризационных реакторов, при котором полученную суспензию частиц этиленового полимера в суспензионной среде переводят в сепаратор для разделения твердой и жидкой фаз, в котором суспензию разделяют на частицы этиленового полимера и маточный раствор, и часть маточного раствора переводят в секцию переработки, включающую установку для выпаривания.

УРОВЕНЬ ТЕХНИКИ

[0002] Суспензионные способы получения этиленовых полимеров представляют собой разработанные технологические процессы производства этиленовых полимеров, которые, например, раскрываются в публикациях ЕР 0 905 152 А1 или WO 2012/028591 A1. Такие способы зачастую реализуются в серии реакторов и, таким образом, делают возможными задание различных условий проведения реакции в полимеризационных реакторах и, тем самым, производство различных полимерных композиций в отдельных полимеризационных реакторах. В соответствии с этим, произведенные мультимодальные этиленовые сополимеры характеризуются наличием, например, хорошей комбинации из свойств продукта и технологичности. В суспензионных способах получения этиленовых полимеров обыкновенно используют углеводород или смесь из углеводородов в качестве разбавителя. Суспензионная среда, которая образует жидкую или сверхкритическую фазу суспензии, содержит помимо разбавителя в качестве основного компонента также и дополнительные компоненты, подобные растворенным этилену, сомономерам, алюминийалкилам и водороду и растворенным продуктам реакции, подобным олигомерам и воскам. Принципы производства мультимодального этиленового сополимера в суспензии в серии реакторов раскрываются, например, в публикации F. Alt et al., Macromol. Symp. 2001, 163, 135-143.

[0003] По экономическим и экологическим причинам обыкновенной практикой является отправление не израсходованных компонентов реакционной смеси, подобных разбавителю или незаполимеризованным мономерам или сомономерам, на рецикл в способ полимеризации. Отделение произведенных частиц полиэтилена от полученной суспензии в результате приводит к получению частиц этиленового полимера и отделенной суспензионной среды - так называемого маточного раствора. Частицы полимера обычно являются влажными и впоследствии высушиваются в сушилке для порошка, например, при использовании потока горячего газа, такого как поток горячего азота. После этого углеводороды, содержащиеся в потоке горячего газа, могут быть отделены от потока горячего газа и переведены в поток извлечения жидкого углеводорода, который возвращают в полимеризацию.

[0004] Маточный раствор может быть непосредственно отправлен на рецикл в способ полимеризации. Однако, для удаления побочных продуктов реакции полимеризации, которые являются растворимыми в суспензионной среде от способа полимеризации, часть маточного раствора должна быть подвергнута переработке. Еще одна причина переработки маточного раствора может заключаться в возможности содержания суспензией, полученной после конечного реактора в серии полимеризационных реакторов, компонентов, которые не должны быть введены в один из предшествующих полимеризационных реакторов для производства полиэтиленов, характеризующихся конкретной комбинацией из свойств. Например, для получения мультимодальных этиленовых сополимеров, характеризующихся высоким значением СРВО, зачастую требуется, чтобы одна из полимеризаций в одном из полимеризационных реакторов представляла бы собой гомополимеризацию этилена, и, в соответствии с этим, в соответствующем полимеризационном реакторе не должно присутствовать никакого сомономера.

[0005] Перерабатываемый маточный раствор представляет собой многокомпонентную смесь. В соответствии с этим, для удаления всех нежелательных компонентов и отделения тех составных частей, которые предназначены для отправления на рецикл в способ полимеризации, требуются различные стадии разделения, такие как стадии выпаривания или перегонки. Например, в публикации WO 2010/136202 A1 раскрывается способ, при котором часть маточного раствора выпаривают. Тяжелые погоны данной предварительной перегонки подают в установку для удаления воска, в которой протекающие через нее углеводороды, обогащенные по воску, концентрируют для получения полиэтиленового воска. Головной проток предварительной перегонки, например, разбавитель, обедненный по воску, перегоняют в колонне для перегонки разбавителя. В заключение, разбавитель очищают в адсорберах и подают обратно в способ.

[0006] Для проведения стадий выпаривания и/или перегонки при переработке маточного раствора маточный раствор требуется нагревать. В общем случае это происходит в теплообменниках. Однако, как это было установлено, нагревание маточного раствора в теплообменнике в результате приводит к значительному обрастанию стенок в теплообменнике. Это означает то, что на поверхности теплообменников образуются отложения, и их эффективность теплообмена уменьшается. Как следствие, требуется частое очищение теплообменников, что в результате приводит к появлению дорогостоящего простоя полимеризационной системы.

[0007] В соответствии с этим, требуется предложение способа переработки маточного раствора, который получают в результате удаления полученных частиц этиленового полимера из произведенной суспензии в способе полимеризации этилена, где данный способ переработки маточного раствора делает возможным получение очищенного разбавителя экономичным и энергоэффективным образом, что, однако, предотвращает или, по меньшей мере, значительно уменьшает обрастание стенок теплообменников для нагревания маточного раствора и, таким образом, устраняет необходимость частого прерывания способа полимеризации в целях очистки данных теплообменников.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0008] В настоящем раскрытии изобретения предлагается способ получения этиленового полимера в ходе суспензионной полимеризации в полимеризационном реакторе или серии полимеризационных реакторов, включающий

полимеризацию этилена или сополимеризацию этилена и одного или нескольких С3-С12 1-алкенов при температурах в диапазоне от 40 до 150°С и давлениях в диапазоне от 0,1 до 20 МПа в присутствии катализатора полимеризации и получение суспензии частиц этиленового полимера в суспензионной среде, содержащей углеводородный разбавитель,

перевод суспензии частиц этиленового полимера частиц в сепаратор для разделения твердой и жидкой фаз, в котором суспензию разделяют на частицы этиленового полимера и маточный раствор,

перевод части маточного раствора в секцию переработки, включающую установку для выпаривания, предназначенную для производства обедненной по воску доли маточного раствора, где к части маточного раствора, которую переводят в секцию переработки, добавляют протонный агент, и

отправление, по меньшей мере, части обедненной по воску доли маточного раствора на рецикл в полимеризационный реактор или серию полимеризационных реакторов.

[0009] В некоторых вариантах осуществления протонный агент представляет собой воду, спирт, кислоту или их смесь.

[0010] В некоторых вариантах осуществления протонный агент представляет собой воду, и воду добавляют в жидкой форме, в виде водяного пара или в виде водного раствора органического или неорганического соединения.

[0011] В некоторых вариантах осуществления смесь из маточного раствора и добавленного протонного агента, переводимая в секцию переработки, проходит через смесительное устройство до поступления в секцию переработки.

[0012] В некоторых вариантах осуществления смесительное устройство представляет собой встроенный смеситель, струйный смеситель, смесительные сопла, гидроциклон, емкость, оснащенную смесительным элементом, роторно/статорный смеситель или гомогенизатор или эмульгатор.

[0013] В некоторых вариантах осуществления по ходу технологического потока выше установки для выпаривания устанавливают теплообменник, эксплуатируемый в качестве предварительного нагревателя, и смесь из маточного раствора и добавленного протонного агента, переводимую в секцию переработки, перепускают через данный теплообменник до ее поступления в установку для выпаривания.

[0014] В некоторых вариантах осуществления установка для выпаривания является установкой для выпаривания с циркуляцией, включающей теплообменник и емкость для разделения, и установку для выпаривания с циркуляцией эксплуатируют в результате подачи выпариваемой жидкой фазы в теплообменник, частичного испарения жидкой фазы в теплообменнике и возвращения получающейся в результате смеси из жидкости и пара в емкость для разделения.

[0015] В некоторых вариантах осуществления обедненную по воску долю маточного раствора, произведенного в установке для выпаривания, дополнительно подвергают воздействию способа перегонки до отправления ее на рецикл в полимеризационный реактор или серию полимеризационных реакторов.

[0016] В некоторых вариантах осуществления содержащую воск часть маточного раствора, обедненную по более низкокипящим компонентам, отбирают из установки для выпаривания и переводят в установку для удаления воска, которую эксплуатируют при перегонке с острым водяным паром.

[0017] В некоторых вариантах осуществления установка для удаления воска производит газообразную смесь углеводорода/водяного пара, которую конденсируют, а после этого разделяют в сепараторе для разделения двух жидких фаз на водную фазу и углеводородную фазу и углеводородную фазу отправляют на рецикл в установку для выпаривания.

[0018] В некоторых вариантах осуществления полученный этиленовый полимер представляет собой мультимодальный этиленовый сополимер.

[0019] В некоторых вариантах осуществления получение этиленового полимера проводят в серии полимеризационных реакторов и в одном из полимеризационных реакторов получают этиленовый гомополимер.

[0020] В некоторых вариантах осуществления этиленовый гомополимер получают в первом полимеризационном реакторе из серии полимеризационных реакторов, а в последующем полимеризационном реакторе получают сополимер этилена.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

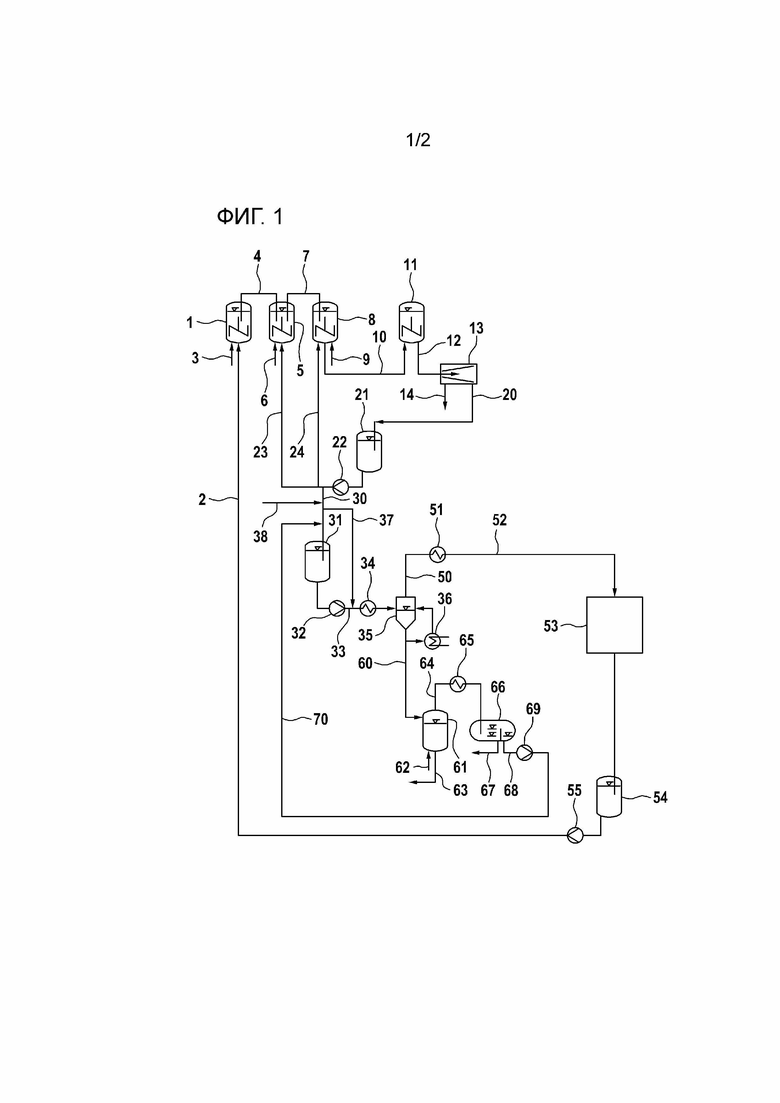

[0021] Фигура 1 схематически демонстрирует компоновку оборудования для получения этиленовых полимеров в суспензии в соответствии со способом настоящего раскрытия изобретения.

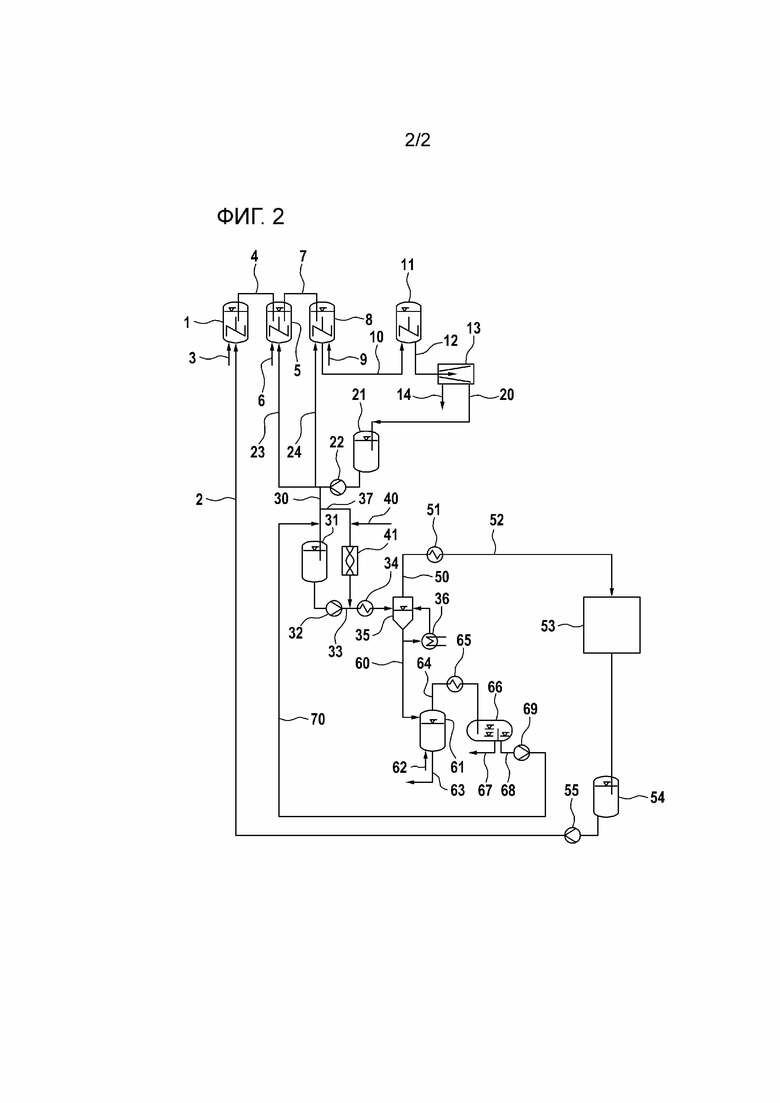

[0022] Фигура 2 схематически демонстрирует дополнительную компоновку оборудования для получения этиленовых полимеров в суспензии в соответствии со способом настоящего раскрытия изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0023] В настоящем раскрытии изобретения предлагается способ получения этиленового полимера в ходе суспензионной полимеризации в полимеризационном реакторе или серии полимеризационных реакторов. Этиленовые полимеры получают в результате полимеризации этилена или сополимеризации этилена и одного или нескольких С3-С12 1-алкенов в присутствии катализатора полимеризации. С3-С12 1-алкены могут быть линейными или разветвленными. Предпочтительными С3-С12 1-алкенами являются линейные С3-С10 1-алкены, такие как пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен или 1-децен, или разветвленные С2-С10 1-алкены, такие как 4-метил-1-пентен. Также возможной является и полимеризация этилена совместно со смесями из двух и более С3-С12 1-алкенов. Предпочтительные сомономеры представляют собой С3-С8 1-алкены, в частности, 1-бутен, 1-пентен, 1-гексен, 1-гептен и/или 1-октен. В полученных этиленовых сополимерах количество элементарных звеньев, которые производят из включенных в состав сомономеров, предпочтительно находится в диапазоне от 0,01% (масс.) до 25% (масс.), более предпочтительно от 0,05% (масс.) до 15% (масс.), а, в частности, от 0,1% (масс.) до 12% (масс.). Особенное предпочтение отдается способам, в которых этилен сополимеризуют с 1-гексеном и/или 1-бутеном в количестве в диапазоне от 0,1% (масс.) до 12% (масс.), а в особенности с 1-бутеном в количестве в диапазоне от 0,1% (масс.) до 12% (масс.).

[0024] Полимеризация может быть проведена при использовании всех привычных катализаторов полимеризации олефинов. Это означает то, что полимеризация может быть проведена, например, при использовании катализаторов от компании Phillips на основе оксида хрома, при использовании катализаторов Циглера или Циглера-Натта на основе титана, при использовании одноцентровых катализаторов или при использовании смесей из таких катализаторов. Для целей настоящего раскрытия изобретения одноцентровыми катализаторами являются катализаторы на основе химически однородных координационных соединений переходных металлов. Кроме того еще, также возможным является и использование смесей из двух и более данных катализаторов для полимеризации олефинов. Такие смешанные катализаторы зачастую обозначаются термином «гибридные катализаторы». Получение и использование данных катализаторов для полимеризации олефинов в общем случае известны.

[0025] Предпочтительные катализаторы относятся к типу Циглера, предпочтительно включая соединение титана или ванадия, соединение магния и необязательно электронодонорное соединение и/или дисперсный неорганический оксид в качестве материала носителя.

[0026] Катализаторы, относящиеся к типу Циглера, обычно используют при полимеризации в присутствии сокатализатора. Предпочтительные сокатализаторы представляют собой металлоорганические соединения для металлов из групп 1, 2, 12, 13 или 14 периодической таблицы элементов, в частности, металлоорганические соединения для металлов из группы 13, а в особенности алюминийорганические соединения. Предпочтительные сокатализаторы представляют собой, например, металлоорганические алкилы, металлоорганические алкоксиды или металлоорганические галогениды.

[0027] Предпочтительные металлоорганические соединения включают литийалкилы, магний- или цинкалкилы, магнийалкилгалогениды, алюминийалкилы, кремнийалкилы, кремнийалкоксиды и кремнийалкилгалогениды. Более предпочтительно металлоорганические соединения включают алюминийалкилы и магнийалкилы. Еще более предпочтительно металлоорганические соединения включают алюминийалкилы, наиболее предпочтительно триалкилалюминиевые соединения или соединения, относящиеся к данному типу, у которых алкильную группу заменяют на атом галогена, например, на атом хлора или брома. Примерами таких алюминийалкилов являются триметилалюминий, триэтилалюминий, триизобутилалюминий, три-н-гексилалюминий или диэтилалюминийхлорид или их смеси.

[0028] Способ настоящего раскрытия изобретения является способом полимеризации, реализуемым в суспензии. Такие суспензионные полимеризации, которые также обозначают термином «шламовые полимеризации», имеют место в среде - так называемой суспензионной среде, которая находится в жидком или сверхкритическом состоянии в условиях в соответствующем полимеризационном реакторе, и в которой произведенный этиленовый полимер является нерастворимым и образует твердые частицы. Уровень содержания твердого вещества в суспензии в общем случае находится в диапазоне от 10 до 80% (масс.), предпочтительно в диапазоне от 20 до 40% (масс.).

[0029] Суспензионная среда, которая образует жидкую или сверхкритическую фазу суспензии, в качестве основного компонента обыкновенно содержит разбавитель, но также содержит и дополнительные компоненты, подобные, например, растворенным мономерам или сомономерам, растворенным сокатализаторам или акцепторам, подобным алюминийалкилам, растворенным вспомогательным веществам для реакции, подобным водороду, или растворенным продуктам реакции для реакции полимеризации, подобным олигомерам или воскам. Подходящие для использования разбавители должны быть инертными, то есть, не должны разлагаться в условиях проведения реакции. Такие разбавители представляют собой, например, углеводороды, содержащие от 3 до 12 атомов углерода, а, в частности, насыщенные углеводороды, подобные изобутану, бутану, пропану, изопентану, пентану, гексану или октану или смеси из них. В предпочтительных вариантах осуществления разбавитель представляет собой смесь из углеводородов. При производстве смесей из углеводородов из сырьевого материала имеет место менее настоятельная потребность в разделении компонентов сырьевого материала, чем при производстве конкретного углеводорода, и, в соответствии с этим, смеси из углеводородов являются экономически более привлекательными в качестве разбавителя, но демонстрируют те же самые эксплуатационные характеристики разбавителя, что и конкретные углеводороды. Однако, смеси из углеводородов смеси могут характеризоваться диапазоном температур кипения.

[0030] Разбавитель предпочтительно характеризуется температурой кипения, которая значительно отличается от соответствующих температур для используемых мономеров и сомономеров, в целях получения возможности извлечения данных исходных материалов из смеси в результате перегонки. Такие разбавители представляют собой, например, углеводороды, характеризующиеся температурой кипения, составляющей более, чем 40°С или даже более, чем 60°С, или смеси, содержащие высокую долю данных углеводородов. Таким образом, в предпочтительных вариантах осуществления настоящего раскрытия изобретения полимеризация имеет место в жидкой суспензионной среде, содержащей более, чем 50% (масс.) насыщенных углеводородов, характеризующихся температурой кипения, составляющей более, чем 60°С при 0,1 МПа, или даже содержащей более, чем 80% (масс.) насыщенных углеводородов, характеризующихся температурой кипения, составляющей более, чем 60°С при 0,1 МПа.

[0031] Способ настоящего раскрытия изобретения может быть реализован при использовании всех известных в промышленности способов суспензионной полимеризации при температурах в диапазоне от 40 до 150°С, предпочтительно от 50 до 130°С, а в особенности предпочтительно от 60 до 90°С, и при давлениях в диапазоне от 0,1 до 20 МПа, предпочтительно от 0,15 до 5 МПа, а в особенности предпочтительно от 0,2 МПа до 2 МПа.

[0032] В предпочтительных вариантах осуществления настоящего раскрытия изобретения полимеризацию проводят в серии, по меньшей мере, двух полимеризационных реакторов, которые соединяются последовательно. На данные реакторы не накладывают ограничения каким-либо конкретным дизайном; однако, предпочтительно данными реакторами являются петлевые реакторы или перемешиваемые корпусные реакторы. Отсутствует какое-либо ограничение, накладываемое на количество реакторов в такой серии, однако, предпочтительно серия состоит из двух, трех или четырех реакторов, а наиболее предпочтительно из двух или трех реакторов. В случае использования серии полимеризационных реакторов в способе настоящего раскрытия изобретения условия проведения полимеризации в полимеризационных реакторах могут различаться, например, в зависимости от природы и/или количества сомономеров или в зависимости от различных концентраций вспомогательных веществ для полимеризации, таких как водород. Предпочтительно полимеризация является суспензионной полимеризацией в перемешиваемых корпусных реакторах.

[0033] Этиленовые полимеры обычно получают в виде порошка, что означает получение в форме маленьких частиц. Частиц, которые обычно характеризуются более или менее правильными морфологией и размером в зависимости от морфологии и размера катализатора и от условий проведения полимеризации. В зависимости от использованного катализатора частицы порошкообразного полиолефина обычно характеризуются средним диаметром в диапазоне от нескольких сотен до нескольких тысяч микрометров. В случае хромовых катализаторов средний диаметр частиц обычно находится в диапазоне от приблизительно 300 до приблизительно 1600 мкм, а в случае катализаторов, относящихся к типу Циглера, средний диаметр частиц обычно находится в диапазоне от приблизительно 50 до приблизительно 3000 мкм. Предпочтительные порошкообразные полиолефины характеризуются средним диаметром частиц в диапазоне от 100 до 250 мкм. Распределение частиц по размерам в выгодном случае могут быть, например, определено в результате просеивания через сита. Подходящие для использования методики представляют собой, например, виброситовый анализ или ситовый анализ в воздушной струе.

[0034] Плотность предпочтительных этиленовых полимеров, полученных при использовании способа настоящего раскрытия изобретения, находится в диапазоне от 0,90 г/см3 до 0,97 г/см3. Предпочтительно плотность находится в диапазоне от 0,920 до 0,968 г/см3, а в особенности в диапазоне от 0,945 до 0,965 г/см3. Плотность должна пониматься в качестве плотности, определяемой в соответствии с документом DIN EN ISO 1183-1:2004, Method A (Immersion) при использовании изготовленных в результате прямого прессования пластинок, имеющих в толщину 2 мм, которые прессовали при 180°С и 20 МПа на протяжении 8 минут с последующей кристаллизацией в кипящей воде на протяжении 30 минут.

[0035] В предпочтительных вариантах осуществления полиэтилены, полученные при использовании способа настоящего раскрытия изобретения, характеризуются значением MFR21.6 при температуре 190°С под нагрузкой 21,6 кг согласно определению в соответствии с документом DIN EN ISO 1133:2005, condition G в диапазоне от 0,5 до 300 г/10 мин, более предпочтительно от 1 до 100 г/10 мин, еще более предпочтительно от 1,2 до 100 г/10 мин, а, в частности, от 1,5 до 50 г/10 мин.

[0036] Этиленовые полимеры, полученные при использовании способа настоящего раскрытия изобретения, могут быть мономодальными, бимодальными или мультимодальными этиленовыми полимерами. Предпочтительно этиленовые полимеры являются бимодальными или мультимодальными этиленовыми полимерами. Термин «мультимодальный» в настоящем документе относится к модальности полученного этиленового сополимера и указывает на содержание этиленовым сополимером, по меньшей мере, двух фракций полимера, которые получают в различных условиях проведения реакции вне зависимости от того, может или нет данная модальность быть воспринята в качестве отдельных максимумов на кривой гельпроникающей хроматографии (ГПХ). Различные условия проведения полимеризации, например, могут быть достигнуты при использовании различных концентраций водорода и/или при использовании различных концентраций сомономера в различных полимеризационных реакторах. Такие полимеры могут быть получены в результате полимеризации олефинов в серии из двух и более полимеризационных реакторов в различных условиях проведения реакции. Однако, также возможным является и получение таких бимодальных или мультимодальных полиолефинов при использовании смешанных катализаторов. В дополнение к молекулярно-массовому распределению полиолефин также может характеризоваться распределением сомономера, где предпочтительно средний уровень содержания сомономера в полимерных цепях, характеризующихся большей молекулярной массой, является большим, чем средний уровень содержания сомономера в полимерных цепях, характеризующихся меньшей молекулярной массой. Термин «мультимодальный» в соответствии с использованием в настоящем документе также должен включать и термин «бимодальный».

[0037] В предпочтительных вариантах осуществления способа настоящего раскрытия изобретения полимеризацию проводят в серии полимеризационных реакторов и в первом полимеризационном реакторе получают этиленовый гомополимер, предпочтительно низкомолекулярный этиленовый гомополимер, а в последующем полимеризационном реакторе получают этиленовый сополимер, предпочтительно высокомолекулярный этиленовый сополимер. Для наличия возможности получения этиленового гомополимера в первом полимеризационном реакторе в первый полимеризационный реактор не подают никакого сомономера ни непосредственно, ни в качестве компонента потока материала сырья или потока материала рецикла, что вводят в первый полимеризационный реактор из серии полимеризационных реакторов. Таким образом полученные мультимодальные этиленовые сополимеры предпочтительно содержат от 35 до 65% (масс.) этиленового гомополимера, полученного в первом полимеризационном реакторе, и от 35 до 65% (масс.) этиленового сополимера, полученного в последующем полимеризационном реакторе. В случае включения в серию полимеризационных реакторов одного или нескольких форполимеризационных реакторов форполимеризацию предпочтительно проводят без добавления сомономеров.

[0038] В других предпочтительных вариантах осуществления настоящего раскрытия изобретения этиленовый полимер получают в серии из трех полимеризационных реакторов, то есть, в первом полимеризационном реакторе и двух последующих полимеризационных реакторах, где этиленовый полимер, полученный в перовом полимеризационном реакторе, представляет собой этиленовый гомополимер, предпочтительно низкомолекулярный этиленовый гомополимер, полиэтилен, полученный в одном из последующих полимеризационных реакторов, представляет собой этиленовый сополимер, предпочтительно высокомолекулярный сополимер, а полиэтилен, полученный в другом последующем полимеризационном реакторе, представляет собой этиленовый сополимер, характеризующийся более высокой молекулярной массой, предпочтительно сверхвысокомолекулярный сополимер. Таким образом полученные мультимодальные этиленовые сополимеры предпочтительно содержат от 30 до 60% (масс.), более предпочтительно от 45 до 55% (масс.), этиленового гомополимера, полученного в первом полимеризационном реакторе, от 30 до 65% (масс.), более предпочтительно от 20 до 40% (масс.), этиленового сополимера, полученного в одном последующем полимеризационном реакторе, и от 1 до 30% (масс.), более предпочтительно от 15 до 30% (масс.), более высокомолекулярного этиленового сополимера, полученного в другом последующем полимеризационном реакторе.

[0039] В способе настоящего раскрытия изобретения суспензию этиленового полимера, полученную в полимеризационном реакторе или серии полимеризационных реакторов переводят в сепаратор для разделения твердой и жидкой фаз, в котором частицы этиленового полимера отделяют от суспензионной среды. Данное разделение на частицы этиленового полимера и маточный раствор может быть проведено во всей подходящей для использования аппаратуре для разделения, такой как центрифуги, декантаторы, фильтры или их комбинации. Предпочтительно сепаратор для разделения твердой и жидкой фаз представляет собой центрифугу. В предпочтительных вариантах осуществления настоящего раскрытия изобретения суспензию, отбираемую из полимеризационного реактора или серии полимеризационных реакторов, сначала переводят в емкость для подачи в сепаратор, а после этого перемещают из емкости для подачи в сепаратор в сепаратор для разделения твердой и жидкой фаз.

[0040] Термин «маточный раствор» в соответствии с использованием в настоящем документе относится к отделенной суспензионной среде, полученной из суспензии в сепараторе для разделения твердой и жидкой фаз. В типичном случае маточный раствор содержит более, чем 70% (масс.) разбавителя. Дополнительные компоненты маточного раствора включают этилен, сомономеры, алюминийалкилы, водород и растворенные продукта реакции, подобные олигомерам и воскам. Термин «олигомер» в соответствии с использованием в настоящем документе относится к углеводородам, которые характеризуются большей молекулярной массой, чем разбавитель и сомономер или сомономеры, и которые являются жидкими при нормальном давлении и комнатной температуре. Термин «воск» в соответствии с использованием в настоящем документе относится к углеводородам, которые растворяются в маточном растворе при температуре, равной и меньшей температуре реактора, и которые после выпаривания разбавителя и олигомеров являются твердыми при нормальном давлении и комнатной температуре. В предпочтительных вариантах осуществления маточный раствор содержал от 75 до 99,5% (масс.), предпочтительно от 80 до 99% (масс.), разбавителя; от 0,5 до 20% (масс.), предпочтительно от 1 до 10% (масс.), олигомеров; от 0 до 5% (масс.), предпочтительно от 0,3 до 3% (масс.), сомономера или сомономеров; от 0 до 5% (масс.), предпочтительно от 0,2 до 3% (масс.), восков, от 0 до 1% (масс.), предпочтительно от 0,001 до 0,1% (масс.), этилена, от 0 до 0,1% (масс.) водорода и от 0,1 до 2,5 ммоль/л алюминийалкилов или продуктов реакции алюминийалкилов.

[0041] Частицы этиленового полимера, полученные в сепараторе для разделения твердой и жидкой фаз, обычно все еще содержат суспензионную среду, то есть, частицы этиленового полимера являются «влажными». Влажные частицы этиленового полимера в типичном случае содержат от 10% (масс.) до 40% (масс.), а предпочтительно от 15% (масс.) до 35% (масс.), суспензионной среды, то есть, маточного раствора. В предпочтительных вариантах осуществления способа настоящего раскрытия изобретения отделенные частицы этиленового полимера высушивают в результате введения частиц в контакт с газовым потоком при получении, тем самым, газового потока, несущего углеводородную нагрузку. Высушивание может происходить в любом виде подходящего для использования оборудования, в котором порошок может быть введен в контакт, а предпочтительно противоточно введен в контакт, с газовым потоком для отъема суспензионной среды, приставшей к частицам этиленового полимера или включенной в них. Такие сушилки для порошка предпочтительно эксплуатируют при использовании горячего азота, который циркулирует в замкнутой петле. Высушивание предпочтительно проводят в двухступенчатой сушилке, в которой остаточную суспензионную среду отгоняют из частиц этиленового полимера на двух последовательных ступенях. Высушенные частицы этиленового полимера предпочтительно пневматически перемещают в секцию экструдирования, в которой добавляют подходящие для использования количества добавок, а смесь расплавляют, гомогенизируют и гранулируют. В предпочтительных вариантах осуществления высушенные частицы этиленового полимера, поступающие из сушилки для порошка, сначала проходят установку для дегазации и/или установку для обработки порошка до перемещения в секцию экструдирования.

[0042] Предпочтительно углеводородную нагрузку, отнимаемую газовым потоком для высушивания влажных частиц этиленового полимера, впоследствии отделяют от газового потока, формируя, тем самым, поток извлечения жидкого углеводорода. Такое отделение, например, может происходить в результате конденсации. В предпочтительных вариантах осуществления углеводородную нагрузку отделяют от газового потока в скруббере, в который вводят охлажденную жидкую фазу. В таком варианте осуществления жидкая фаза, которая отняла углеводородную нагрузку у газового потока, поступающего из сушилки, образует поток извлечения жидкого углеводорода. Предпочтительно поток извлечения жидкого углеводорода отбирают из нижней части скруббера и часть данного потока возвращают в скруббер в виде охлажденной жидкой фазы после перепускания через холодильник. Предпочтительно газовый поток, поступающий из сушилки, проходит через оборудование для удаления частиц, такое как фильтр или циклон, до отделения углеводородной нагрузки от газового потока.

[0043] В предпочтительных вариантах осуществления способа настоящего раскрытия изобретения основную часть маточного раствора отправляют на рецикл в полимеризационный реактор или серии полимеризационных реакторов. В случае проведения полимеризации в серии полимеризационных реакторов, предпочтительно, все полимеризационные реакторы в серии полимеризационных реакторов снабжают отправляемыми на рецикл частями маточного раствора. Предпочтительно на рецикл в полимеризационный реактор или серию полимеризационных реакторов отправляют от 90 до 99,99% (масс.), более предпочтительно от 95 до 99,5% (масс.), а, в частности, от 97 до 99% (масс.), маточного раствора. Части маточного раствора, которые не отправляют на рецикл, включают, например, материал для непрерывных промывок насосов, сбросный газ, который может быть выпущен в атмосферу для выдувания газообразных примесей из потоков материала сырья или газообразных побочных продуктов способа полимеризации, или растворенные продукты реакции, подобные воскам, которые намеренно удаляют из маточного раствора.

[0044] Маточный раствор предпочтительно сначала подают в емкость для сбора маточного раствора и для отправления на рецикл в способ полимеризации маточный раствор отбирают из емкости для сбора маточного раствора.

[0045] Маточный раствор может быть отправлен на рецикл в полимеризационный реактор или серию полимеризационных реакторов как таковой, или маточный раствор может быть отправлен на рецикл в форме, подвергнутой переработке. В способе настоящего раскрытия изобретения часть маточного раствора подвергают переработке в секции переработки для производства подвергнутых переработке компонентов маточного раствора. Термин «переработка» в контексте настоящего раскрытия изобретения обозначает то, что композицию разделяют на одну или несколько разделенных композиций, или то, что из композиции удаляют один или несколько компонентов композиции и получают очищенную композицию, лишенную удаленного компонента (компонентов) или, по меньшей мере, по существу обедненную по нему (ним). Однако, переработка может даже идти настолько далеко, что отдельные компоненты композиции будут выделены. Такой способ переработки может, например, включать удаление из маточного раствора компонентов маточного раствора, которые характеризуются значительно меньшей температурой кипения, чем разбавитель, например, этилена и/или 1-бутена, и/или удаление из маточного раствора компонентов суспензионной среды, которые характеризуются значительно большей температурой кипения, чем разбавитель, например, олигомеров и/или восков. Количество маточного раствора, которое проходит в секцию переработки, предпочтительно находится в диапазоне от 10 до 90% (масс.), более предпочтительно от 20 до 80% (масс.), а наиболее предпочтительно от 30 до 70% (масс.), маточного раствора, отправляемого на рецикл в серию полимеризационных реакторов. В предпочтительных вариантах осуществления способа переработки маточный раствор разделяют на два и более компонента, которые отправляют на рецикл на полимеризацию по отдельным контурам отправления на рецикл. После разделения каждый из отдельных контуров отправления на рецикл может включать дополнительные стадии очистки. Компоненты маточного раствора, которые могут быть отправлены на рецикл в серию полимеризационных реакторов по отдельным контурам отправления на рецикл, помимо разбавителя могут представлять собой этилен и сомономеры. Подвергнутые переработке компоненты маточного раствора могут быть переведены в любой используемый полимеризационный реактор для проведения полимеризации настоящего раскрытия изобретения.

[0046] Секция переработки для переработки маточного раствора в соответствии с настоящим раскрытием изобретения включает установку для выпаривания, в которую часть маточного раствора, подвергаемую переработке, переводят для производства обедненной по воску доли маточного раствора. Предпочтительно установка для выпаривания разделяет маточный раствор на более низкокипящие компоненты, которые отбирают в газообразной форме из установки для выпаривания, и содержащую воск остальную часть, которая обеднена по более низкокипящим компонентам. Выпаренная часть, которую отбирают в газообразной форме из установки для выпаривания, представляет собой обедненную по воску долю маточного раствора. По меньшей мере, часть данной обедненной по воску доли маточного раствора отправляют на рецикл в полимеризационный реактор или серию полимеризационных реакторов.

[0047] В соответствии со способом настоящего раскрытия изобретения к части маточного раствора, которую переводят в секцию переработки, добавляют протонный агент. Протонный агент, использованный в способе настоящего раскрытия изобретения, может представлять собой любое химическое соединение, которое способно донировать протоны металлалкильным соединениям и, таким образом, запускает химическое разложение сокатализаторов, подобных алюминийалкилам, или активных центров катализаторов полимеризации олефинов. Предпочтительно протонный агент представляет собой воду, спирт, кислоту или их смесь. Вода может быть добавлена в жидкой форме, в виде водяного пара или в виде водного раствора любого типа органического или неорганического соединения, предпочтительно воду добавляют в жидкой форме или в виде водяного пара. Подходящие для использования спирты включают все типы одновалентных или поливалентных спиртов. Предпочтительные спирты для использования в качестве протонных агентов представляют собой н-гексанол, н-гептанол, н-октанол, н-нонанол, н-деканол, н-ундеканол, н-додеканол, глицерин или гликоли или их смеси. Подходящие для использования кислоты включают все типы органических или неорганических кислот. Наиболее предпочтительно протонный агент представляет собой воду, которую добавляют в виде воды или водяного пара. В предпочтительных вариантах осуществления протонный агент добавляют в количестве, которое находится в диапазоне от стехиометрического количества протонного агента по отношению к уровню содержания сокатализатора и других компонентов системы катализатора полимеризации олефинов в маточном растворе, подвергаемом переработке, до десятикратного стехиометрического количества протонного агента по отношению к уровню содержания сокатализатора и других компонентов системы катализатора полимеризации олефинов в маточном растворе, подвергаемом переработке. В особенно предпочтительных вариантах осуществления протонный агент добавляют в количестве, которое находится в диапазоне от 1,5-кратного стехиометрического количества протонного агента по отношению к уровню содержания сокатализатора и других компонентов системы катализатора полимеризации олефинов в маточном растворе, подвергаемом переработке, до троекратного стехиометрического количества протонного агента по отношению к уровню содержания сокатализатора и других компонентов системы катализатора полимеризации олефинов в маточном растворе, подвергаемом переработке.

[0048] Протонный агент предпочтительно добавляют при соотношении в диапазоне от 10 г до 10000 г протонного агента при расчете на одну тонну маточного раствора, более предпочтительно от 20 г до 5000 г протонного агента при расчете на одну тонну маточного раствора, наиболее предпочтительно от 30 г до 3000 г протонного агента при расчете на одну тонну маточного раствора, а, в частности, от 50 г до 1000 г протонного агента при расчете на одну тонну маточного раствора. В наиболее предпочтительных вариантах осуществления, в которых протонный агент представляет собой воду, воду добавляют при соотношении в диапазоне от 10 г до 2500 г воды при расчете на одну тонну маточного раствора, более предпочтительно от 20 г до 1500 г воды при расчете на одну тонну маточного раствора, а наиболее предпочтительно от 30 г до 500 г воды при расчете на одну тонну маточного раствора.

[0049] Протонный агент может быть добавлен в любой позиции между установкой для выпаривания и точкой, в которой от маточного раствора отделяют часть маточного раствора, подвергаемую переработке, которую отправляют на рецикл в полимеризационный реактор или серию полимеризационных реакторов как таковую. Возможным является добавление протонного агента к маточному раствору, подвергаемому переработке, в одной или нескольких позициях. Предпочтительно протонный агент добавляют в одной позиции.

[0050] В предпочтительных вариантах осуществления настоящего раскрытия изобретения смесь из маточного раствора и добавленного протонного агента, переводимая в секцию переработки, проходит через смесительное устройство до поступления в секцию переработки в целях интенсифицирования смешивания маточного раствора и протонного агента. Предпочтительно смесительное устройство представляет собой встроенный смеситель, такой как статический смеситель или проточный смеситель или линейный смеситель или трубный смеситель, струйный смеситель, смесительные сопла, гидроциклон, емкость, оснащенную смесительным элементом (статическим или вращающимся), роторно/статорный смеситель или гомогенизатор или эмульгатор. Наиболее предпочтительно смесительное устройство представляет собой статический смеситель. Предпочтительно смесительное устройство устанавливают непосредственно по ходу технологического потока ниже позиции, в которой к маточному раствору добавляют протонный агент. В случае добавления к маточному раствору протонного агента в более, чем одной позиции предпочтительно смесительное устройство устанавливают непосредственно по ходу технологического потока ниже каждой из позиций, в которой к маточному раствору добавляют протонный агент.

[0051] В предпочтительных вариантах осуществления настоящего раскрытия изобретения в качестве первого элемента секции переработки по ходу технологического потока выше установки для выпаривания устанавливают теплообменник, эксплуатируемый в качестве предварительного нагревателя, и смесь из маточного раствора и протонного агента, переводимую в секцию переработки, перепускают через данный теплообменник до введения в установку для выпаривания. Установка предварительного нагревателя по ходу технологического потока выше установки для выпаривания делает возможным нагревание маточного раствора до почти что условий выпаривания в целях экономии энергии в установке для выпаривания.

[0052] Установка для выпаривания, использованная в способе настоящего раскрытия изобретения, предпочтительно является установкой для выпаривания с циркуляцией, включающей теплообменник и емкость для разделения. Установку для выпаривания с циркуляцией предпочтительно эксплуатируют в результате подачи выпариваемой жидкой фазы в теплообменник, частичного испарения жидкой фазы в теплообменнике и возвращения получающейся в результате смеси из жидкости и пара в емкость для разделения.

[0053] В результате добавления протонного агента к маточному раствору, подвергаемому переработке, может быть предотвращено или, по меньшей мере, радикально уменьшено обрастание стенок в теплообменнике или теплообменниках для нагревания маточного раствора, таких как теплообменник в установке для выпаривания с циркуляцией или теплообменник, устанавливаемый в качестве предварительного нагревателя по ходу технологического потока выше установки для выпаривания. По мнению изобретателей настоящего изобретения, данное обрастание стенок может представлять собой результат наличия остатков катализатора и/или сокатализатора в маточном растворе, которые являются все еще активными и могут реализовать прохождение реакций полимеризации или сшивания с участием следовых количеств мономера или сомономера, также все еще присутствующих в маточном растворе, и/или образования отложений при попадании сокатализатора или катализатора в контакт с горячими поверхностями теплообменников. В результате добавления протонного агента такие активные частицы дезактивируются, и обрастание стенок исключается или, по меньшей мере, значительно уменьшается.

[0054] В предпочтительных вариантах осуществления настоящего раскрытия изобретения выпаренную часть маточного раствора, отобранную из установки для выпаривания, впоследствии конденсируют и переводят в установку для перегонки разбавителя, которая производит выделенный разбавитель из обедненной по воску доли маточного раствора. В установке для перегонки разбавителя предпочтительно более низкокипящие компоненты маточного раствора отделяют от разбавителя при использовании стадии перегонки. В типичном случае более низкокипящие компоненты представляют собой этилен, водород, те сомономеры, которые характеризуются меньшей или подобной температурой кипения в сопоставлении с температурой кипения использованного разбавителя, и части разбавителя. Это означает то, что при использовании в качестве разбавителя, например, н-гексана или смеси из гексановых изомеров и использовании в качестве сомономера 1-бутена основная часть 1-бутена, включенного в маточный раствор, образует часть более низкокипящих компонентов, отделенных от разбавителя в установке для перегонки разбавителя. Предпочтительно основную часть более низкокипящих компонентов маточного раствора отправляют на рецикл на полимеризации по отдельных контурам отправления на рецикл, наиболее предпочтительно после перепускания через одну или несколько дополнительных стадий переработки. Также возможным является отделение и более высококипящих компонентов маточного раствора от разбавителя при использовании стадии перегонки. Такие более высококипящие компоненты могут представлять собой сомономеры, которые характеризуются температурой кипения, подобной или большей в сопоставлении с температурой кипения использованного разбавителя. Предпочтительно основную часть более высококипящих компонентов, полученных в результате перегонки, отправляют на рецикл на полимеризации, наиболее предпочтительно после перепускания через одну или несколько дополнительных стадий переработки.

[0055] Выделенный разбавитель, произведенный в установке для перегонки разбавителя, предпочтительно, по меньшей мере, частично отправляют на рецикл в полимеризационный реактор или серию полимеризационных реакторов. В предпочтительных вариантах осуществления настоящего раскрытия изобретения выделенный разбавитель отправляют на рецикл в полимеризационный реактор, в котором получают этиленовый гомополимер.

[0056] Предпочтительно от 5 до 70% (масс.) маточного раствора, который отправляют на рецикл в полимеризационный реактор или серию полимеризационных реакторов, отправляют на рецикл в полимеризационный реактор или серию полимеризационных реакторов в виде выделенного разбавителя, более предпочтительно от 7,5 до 60% (масс.), а, в частности, от 10 до 50% (масс.), маточного раствора отправляют на рецикл в полимеризационный реактор или последовательность из полимеризационных реакторов в виде выделенного разбавителя.

[0057] В предпочтительных вариантах осуществления настоящего раскрытия изобретения выделенный разбавитель перепускают через одну или несколько стадий очистки при получении, тем самым, очищенного разбавителя до отправления на рецикл в полимеризационный реактор или серию полимеризационных реакторов. Данные стадии очистки разбавителя могут представлять собой, например, очистка в результате адсорбирования, очистка в результате абсорбирования, каталитическое гидрирование или очистка при использовании способа мембранной очистки.

[0058] В предпочтительных вариантах осуществления настоящего раскрытия изобретения содержащую воск часть маточного раствора, обедненную по более низкокипящим компонентам, которую получают в установке для выпаривания, переводят в установку для удаления воска в целях удаления воска из данной части маточного раствора. Воск, отобранный из способа полимеризации в установке для удаления воска, может быть сожжен для выработки энергии или может быть продан в качестве побочного продукта способа полимеризации.

[0059] В предпочтительных вариантах осуществления настоящего раскрытия изобретения установку для удаления воска эксплуатируют в результате перегонки с острым водяным паром, то есть, в результате нагнетания водяного пара непосредственно в емкость, содержащую углеводородный раствор воска, из которого удаляют воск. В результате нагнетания водяного пара в установке для удаления воска вырабатывают газообразную смесь углеводорода/водяного пара, которая содержит главным образом разбавитель и водяной пар.

[0060] В случае использования кислот или высших спиртов в качестве протонных агентов данные протонные агенты или их продукты реакции могут покидать способ совместно с воском или сточными водами.

[0061] Предпочтительно газообразную смесь углеводорода/водяного пара, полученную в установке для удаления воска, отбирают из установки для удаления воска, конденсируют и переводят в сепаратор для разделения двух жидких фаз, в котором смесь разделяют на водную фазу и углеводородную фазу. Водную фазу, полученную в сепараторе для разделения двух жидких фаз, предпочтительно отбрасывают. Углеводородная фаза, полученная в сепараторе для разделения двух жидких фаз, может быть отправлена на рецикл на ступень способа переработки маточного раствора по ходу технологического потока выше установки для выпаривания, предназначенной для производства обедненной по воску доли маточного раствора, например, в результате добавления к маточному раствору, переводимому в секцию переработки.

[0062] Фигура 1 схематически демонстрирует компоновку оборудования для получения мультимодальных этиленовых полимеров в серии из трех полимеризационных реакторов при использовании способа суспензионной полимеризации, использующего гексан в качестве разбавителя.

[0063] Для гомополимеризации этилена или сополимеризации этилена совместно с другими олефинами в первом полимеризационном реакторе (1) в суспензии отправленный на рецикл гексан подают в реактор (1) посредством технологической линии подачи (2). Другие компоненты реакционной смеси, подобные катализатору, этилену и вспомогательным веществам для полимеризации и необязательным компонентам, подобным возможным сомономерам, и/или непосредственно отправляемому на рецикл маточному раствору, подают в реактор посредством одной или нескольких технологических линий подачи (3).

[0064] В качестве результата полимеризации в реакторе (1) получают суспензию твердых частиц этиленового полимера в суспензионной среде. Данную суспензию подают посредством технологической линии (4) во второй полимеризационный реактор (5), где происходит дополнительная полимеризация. Свежий сомономер или дополнительные компоненты реакционной смеси могут быть поданы в реактор (5) посредством одной или нескольких технологических линий подачи (6). Непосредственно отправляемый на рецикл маточный раствор может быть подан в реактор (5) посредством технологической линии (23).

[0065] После этого суспензию из реактора (5) посредством технологической линии (7) подают в третий полимеризационный реактор (8), в котором проводят дальнейшую полимеризацию. Одна или несколько технологических линий подачи (9) делают возможной добавочную подачу сомономера или дополнительных компонентов реакционной смеси в реактор (8). В полимеризационном реакторе (8) происходит дополнительная полимеризация. Непосредственно отправляемый на рецикл маточный раствор может быть подан в реактор (8) посредством технологической линии (24).

[0066] Суспензию частиц этиленового полимера в суспензионной среде, полученной в реакторе (8), непрерывно переводят посредством технологической линии (10) в емкость для подачи в сепаратор (11). После этого суспензию перепускают посредством технологической линии (12) в центрифугу (13), в которой суспензию разделяют на твердые частицы этиленового полимера и маточный раствор, то есть, извлеченную жидкую суспензионную среду. Выделенные, все еще влажные частицы этиленового полимера выгружают из центрифуги (13) посредством технологической линии (14).

[0067] Маточный раствор, полученный в центрифуге (13), переводят посредством технологической линии (20) в емкость для сбора маточного раствора (21). Отсюда маточный раствор может быть отправлен на рецикл при использовании насоса (22) посредством технологических линий (23) и (24) в полимеризационный реактор (5) и/или полимеризационный реактор (8).

[0068] Для переработки маточный раствор отводят от технологической линии (23) и переводят посредством технологической линии (30) в резервуар для маточного раствора (31). Отсюда маточный раствор переводят при использовании насоса (32) посредством технологической линии (33) через теплообменник (34) в установку для выпаривания (35, 36). Установку для выпаривания (35, 36) разрабатывают в виде установки для выпаривания с циркуляцией, которую эксплуатируют в результате организации циркуляции жидкой фазы, подвергаемой выпариванию, через теплообменник (36), в котором жидкую фазу частично испаряют. Теплообменник (36) соединяют с емкостью для разделения (35), в которой разделяют поступающую смесь из жидкости и пара. Теплообменник (34) исполняет функцию предварительного нагревателя, в котором маточный раствор нагревают до почти что условий выпаривания в целях экономии энергии в установке для выпаривания (35, 36).

[0069] Технологическая линия (37), которая отводится от технологической линии (30), делает возможной подачу маточного раствора непосредственно из емкости для сбора маточного раствора (21) в теплообменник (34) и установку для выпаривания (35, 36) без перепускания через резервуар для маточного раствора (31). Протонный агент подают посредством технологической линии (38) в технологическую линию (30) в позиции по ходу технологического потока выше точки отвода технологической линии (30). В различных вариантах осуществления способа настоящего раскрытия изобретения также возможным является добавление протонного агента в позиции по ходу технологического потока выше или ниже резервуара для маточного раствора (31) или в позиции по ходу технологического потока выше или ниже насоса (32) или в технологическую линию (37).

[0070] Испаренные фракции маточного раствора отбирают из верхней части емкости для разделения (35) посредством технологической линии (50), конденсируют в теплообменнике (51) и переводят посредством технологической линии (52) в установку для перегонки и очистки (53), в которой из испаренных фракций маточного раствора вырабатывают очищенный гексан. Очищенный гексан, полученный в установке для перегонки и очистки (53), переводят в резервуар для гексана (54) и отсюда отправляют на рецикл при использовании насоса (55) посредством технологической линии (2) в качестве разбавителя в полимеризационный реактор (1).

[0071] Из нижней части емкости для разделения (35) посредством технологической линии (60) отбирают жидкую фазу, обогащенную по более высококипящим фракциям маточного раствора, которую переводят в установку для отделения воска (61, 62, 63), которую эксплуатируют в результате нагнетания водяного пара посредством технологической линии (62) непосредственно в емкость сепаратора воска (61). Жидкий воск может быть отобран из нижней части емкости сепаратора воска (61) посредством технологической линии (63) и перемещен в установку для сжигания (не показано), например, для выработки водяного пара, или в установку для затвердевания или установку для отгрузки жидкости (не показано) в целях продажи.

[0072] В одном варианте осуществления, разработанном для непосредственного получения затвердевшего воска, компоновка оборудования для получения мультимодальных этиленовых полимеров включает две установки для отделения воска (61, 62, 63; на фигуре 1 изображена только одна), которые скомпонованы параллельно и поочередно запитываются жидкой фазой, поступающей из нижней части емкости для разделения (35). После переключения запитывания жидкой фазой, поступающей из нижней части емкости для разделения (35), на другую не изображенную установку для отделения воска жидкий воск в емкости сепаратора воска (61) охлаждают в результате подачи холодной воды в емкость сепаратора воска (61). Перемешивающее устройство (не показано) в емкости сепаратора воска (61) предотвращает затвердевание жидкого воска в виде большого блока воска, и образуются маленькие куски воска. После этого данные куски воска выгружают из емкости сепаратора воска (61) посредством технологической линии (63) в большие мешки или любые другие контейнеры (не показано), предпочтительно в целях продажи.

[0073] Газообразные фракции, полученные в емкости сепаратора воска (61), которые главным образом содержат гексан и воду, отбирают из верхней части емкости сепаратора воска (61) посредством технологической линии (64), конденсируют в теплообменнике (65) и переводят в емкость для разделения двух жидких фаз (66). Воду отбирают из емкости для разделения двух жидких фаз (66) посредством технологической линии (67) и переводят в систему сточных вод (не показано). Фазу гексана отбирают из емкости для разделения двух жидких фаз (66) посредством технологической линии (68) и переводят при использовании насоса (69) посредством технологической линии (70) в резервуар для маточного раствора (31).

[0074] Фигура 2 схематически демонстрирует дополнительную компоновку оборудования для получения этиленовых полимеров в суспензии в соответствии со способом настоящего раскрытия изобретения.

[0075] Способ, продемонстрированный на фигуре 2, идентичен способу на изображенной фигуре 1 за исключением не добавления протонного агента в технологическую линию (30), а подачи его посредством технологической линии (40) в технологическую линию (37) и установки статического смесителя (41) по ходу технологического потока ниже позиции, где протонный агент вводят в технологическую линию (37).

[0076] Способ настоящего раскрытия изобретения делает возможным проведение экономичным и энергоэффективным образом переработки маточного раствора, который получают в результате удаления полученных частиц этиленового полимера из суспензии, полученной в способе суспензионной полимеризации для получения этиленовых полимеров. Предотвращается или, по меньшей мере, значительно уменьшается обрастание стенок в теплообменниках для нагревания маточного раствора, таких как теплообменники в установках для выпаривания с циркуляцией или теплообменники, устанавливаемые в качестве предварительных нагревателей по ходу технологического потока выше установки для выпаривания. Избегается частое очищение данных теплообменников. Уменьшение частоты очищения представляет собой не только экономию издержек на сам способ очищения, но также и уменьшает простой всего полимеризационного агрегата, что представляет собой огромную экономическую выгоду.

ПРИМЕРЫ

Сравнительный пример А

[0077] Полиэтилен непрерывно получали в промышленно эксплуатируемой системе реакторов, включающей три полимеризационных реактора, как это продемонстрировано на фигуре 1, за исключением недобавления протонного агента посредством технологической линии (38). На протяжении периода, составляющего более, чем пять лет, полимеризацию этилена и необязательно 1-бутена в качестве сомономера проводили в присутствии катализаторов, относящихся к типу Циглера, при температурах реактора в диапазоне от 65°С до 85°С и давлениях реактора в диапазоне от 0,2 МПа до 1,3 МПа при получении широкого спектра различных сортов полиэтилена. В зависимости от сортов производительность варьировалась в диапазоне от 30 до 41 тн/час. Количество маточного раствора, отобранного из центрифуги (13) и переведенного посредством технологической линии (20) в емкость для сбора маточного раствора (21), всегда находилось в диапазоне от 95 до 185 тн/час. Маточный раствор, подвергаемый переработке, отводили от технологической линии (23) и перепускали через технологические линии (30) и (37) в предварительный нагреватель (34). Количество маточного раствора, который подвергали переработке, находилось в диапазоне от 30 до 55 тн/час. Количество фазы гексана, отбираемого из емкости для разделения двух жидких фаз (66) и переводимого посредством технологической линии (70) в резервуар для маточного раствора (31), находилось в диапазоне от 3 до 7 тн/час.

[0078] Во время полимеризации теплопередача в предварительном нагревателе (34) и в теплообменнике (36) понижалась вполне себе ощутимым образом и также вполне себе быстро. В среднем потеря эксплуатационных характеристик предварительного нагревателя (34) составляла более, чем 50% на протяжении периода в диапазоне от 4 до 8 недель. Для теплообменника (36) имела место потеря эксплуатационных характеристик, составляющая более, чем 30%, на протяжении периода в диапазоне от 10 до 26 недель. В соответствии с этим, для поддержания достаточных эксплуатационных характеристик по теплопередаче у теплообменников и для получения, как следствие, достаточного производственного потенциала по переработке маточного раствора было необходимо очищать предварительный нагреватель (34) каждые от 6 до 12 недель и очищать теплообменник (36) каждые от трех до шести месяцев.

Пример 1

[0079] Полимеризацию из сравнительного примера А повторили, однако, технологическую линию (37) полностью закрыли и все количество маточного раствора, подвергаемого переработке, переводили посредством технологической линии (30) в резервуар для маточного раствора (31). В качестве протонного агента добавляли воду посредством технологической линии (38), как это продемонстрировано на фигуре 1, в количестве 250 г воды при расчете на одну тонну маточного раствора, который проходил через технологическую линию (30) в резервуар для маточного раствора (31).

[0080] На протяжении периода в пять лет полимеризации этилена и необязательно 1-бутена в качестве сомономера проводили в присутствии катализаторов, относящихся к типу Циглера, при температурах реактора в диапазоне от 65°С до 85°С и давлениях реактора в диапазоне от 0,2 МПа до 1,3 МПа при получении широкого спектра различных сортов полиэтилена, очень сходных с сортами полиэтилена, полученными в сравнительном примере А.

[0081] Предварительный нагреватель (34) эксплуатировали без какого-либо очищения на протяжении всех пяти лет. Теплообменник (36) очищали один раз по истечении 12 месяцев во время остановки для регулярного технического обслуживания в рамках профилактического мероприятия. На протяжении пяти лет какого-либо дополнительного очищения теплообменника (36) не требовалось. Осмотр резервуара для маточного раствора (31) по истечении пяти лет продемонстрировал наличие осадка в резервуаре для маточного раствора (31), требующего очищение резервуара для маточного раствора (31).

Пример 2

[0082] Полимеризацию из сравнительного примера А повторили, однако, в качестве протонного агента добавляли воду посредством технологической линии (40), как это продемонстрировано на фигуре 2, в количестве 250 г воды при расчете на одну тонну маточного раствора, который проходил через технологическую линию (37).

[0083] На протяжении периода в два года полимеризации этилена и необязательно 1-бутена в качестве сомономера проводили в присутствии катализаторов, относящихся к типу Циглера, при температурах реактора в диапазоне от 65°С до 85°С и давлениях реактора в диапазоне от 0,2 МПа до 1,3 МПа при получении широкого спектра различных сортов полиэтилена, очень сходных с сортами полиэтилена, полученными в сравнительном примере А.

[0084] Предварительный нагреватель (34) эксплуатировали без какого-либо очищения на протяжении всех двух лет. Теплообменник (36) очищали один раз по истечении 12 месяцев во время остановки для регулярного технического обслуживания в рамках профилактического мероприятия. На протяжении двух лет какого-либо дополнительного очищения теплообменника (36) не требовалось. Осмотр резервуара для маточного раствора (31) по истечении двух лет показал отсутствие формирования осадка в резервуаре для маточного раствора (31).

Пример 3

[0085] Полимеризацию из примера 2 повторили, однако, в качестве протонного агента добавляли продукт LINEVOL 911 - смесь из н-нонанола, н-деканола и н-ундеканола (доступную на коммерческих условиях в компании Shell Chemicals) - посредством технологической линии (40), как это продемонстрировано на фигуре 2, в количестве 750 г продукта LINEVOL 911 при расчете на одну тонну маточного раствора, который проходил через технологическую линию (37).

[0086] На протяжении периода в два года полимеризации этилена и необязательно 1-бутена в качестве сомономера проводили в присутствии катализаторов, относящихся к типу Циглера, при температурах реактора в диапазоне от 65°С до 85°С и давлениях реактора в диапазоне от 0,2 МПа до 1,3 МПа при получении широкого спектра различных сортов полиэтилена, очень сходных с сортами полиэтилена, полученными в примере 2.

[0087] Предварительный нагреватель (34) эксплуатировали без какого-либо очищения на протяжении всех двух лет. Теплообменник (36) очищали один раз по истечении 12 месяцев во время остановки для регулярного технического обслуживания в рамках профилактического мероприятия. На протяжении двух лет какого-либо дополнительного очищения теплообменника (36) не требовалось. Осмотр резервуара для маточного раствора (31) по истечении двух лет показал отсутствие формирования осадка в резервуаре для маточного раствора (31).

[0088] В результате добавления воды или продукта LINEVOL 911 к маточному раствору, подвергаемому переработке, по ходу технологического потока выше теплообменника (34) и установки для выпаривания (35, 36) частоты очищения для теплообменников (34) и (36) радикально уменьшились. Можно было избежать очищения теплообменников вне пределов остановки для регулярного технического обслуживания, избегая, таким образом, любых потерь производительности, обусловленных обрастанием стенок теплообменников в секции переработки маточного раствора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУСПЕНЗИОННЫЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ЭТИЛЕНА НА ОСНОВЕ ПЕРЕРАБОТКИ СУСПЕНЗИОННОЙ СРЕДЫ | 2020 |

|

RU2786358C1 |

| СУСПЕНЗИОННЫЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ЭТИЛЕНА НА ОСНОВЕ СУШКИ ПОЛИМЕРНЫХ ЧАСТИЦ | 2020 |

|

RU2787996C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОМОДАЛЬНОГО ПОЛИОЛЕФИНОВОГО ПОЛИМЕРА С УЛУЧШЕННЫМ УДАЛЕНИЕМ ВОДОРОДА | 2010 |

|

RU2553292C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ В СУСПЕНЗИОННОЙ ФАЗЕ | 2008 |

|

RU2476447C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНОВОГО ПОЛИМЕРА | 1993 |

|

RU2118962C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ В СУСПЕНЗИОННОЙ ФАЗЕ | 2008 |

|

RU2477288C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ В СУСПЕНЗИОННОЙ ФАЗЕ | 2008 |

|

RU2469048C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ В СУСПЕНЗИОННОЙ ФАЗЕ | 2008 |

|

RU2476448C2 |

| ЭТИЛЕНОВЫЙ ПОЛИМЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2836578C1 |

| МНОГОСТАДИЙНЫЙ СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2008 |

|

RU2475501C2 |

Изобретение относится к способу получения этиленового полимера в ходе суспензионной полимеризации. Предложен способ получения этиленового полимера, включающий разделение полученной суспензии частиц этиленового полимера в сепараторе на твердую и жидкую фазы, где часть маточного раствора переводят в секцию переработки, включающую установку для выпаривания. Технический результат – экономичный и энергоэффективный способ переработки маточного раствора, который получают в результате удаления полученных частиц этиленового полимера из суспензии, полученной в способе суспензионной полимеризации для получения этиленовых полимеров, что позволяет уменьшить простой всего полимеризационного агрегата. 12 з.п. ф-лы, 2 ил., 3 пр.

1. Способ получения этиленового полимера в ходе суспензионной полимеризации в полимеризационном реакторе или серии полимеризационных реакторов, включающий

полимеризацию этилена или сополимеризацию этилена и одного или нескольких С3-С12 1-алкенов при температурах в диапазоне от 40 до 150°С и давлениях в диапазоне от 0,1 до 20 МПа в присутствии катализатора полимеризации и получение суспензии частиц этиленового полимера в суспензионной среде, содержащей углеводородный разбавитель,

перевод суспензии частиц этиленового полимера в сепаратор для разделения твердой и жидкой фаз, в котором суспензию разделяют на частицы этиленового полимера и маточный раствор,

перевод части маточного раствора в секцию переработки, включающую установку для выпаривания, предназначенную для получения обедненной по воску доли маточного раствора, где к части маточного раствора, которую переводят в секцию переработки, добавляют протонный агент, и

отправление по меньшей мере части обедненной по воску доли маточного раствора на рецикл в полимеризационный реактор или серию из полимеризационных реакторов.

2. Способ по п. 1, где протонный агент представляет собой воду, спирт, кислоту или их смесь.

3. Способ по п. 2, где протонный агент представляет собой воду и воду добавляют в жидкой форме, в виде водяного пара или в виде водного раствора органического или неорганического соединения.

4. Способ по любому из пп. от 1 до 3, где смесь из маточного раствора и добавленного протонного агента, переводимая в секцию переработки, проходит через смесительное устройство до поступления в секцию переработки.

5. Способ по п. 4, где смесительное устройство представляет собой встроенный смеситель, струйный смеситель, смесительные сопла, гидроциклон, емкость, оснащенную смесительным элементом, роторно/статорный смеситель, или гомогенизатор, или эмульгатор.

6. Способ по любому из пп. от 1 до 5, где по ходу технологического потока выше установки для выпаривания устанавливают теплообменник, эксплуатируемый в качестве предварительного нагревателя, и смесь из маточного раствора и добавленного протонного агента, переводимую в секцию переработки, перепускают через данный теплообменник до ее поступления в установку для выпаривания.

7. Способ по любому из пп. от 1 до 6, где установка для выпаривания является установкой для выпаривания с циркуляцией, включающей теплообменник и емкость для разделения, и установку для выпаривания с циркуляцией эксплуатируют путем подачи выпариваемой жидкой фазы в теплообменник, частичного испарения жидкой фазы в теплообменнике и возвращения получающейся в результате смеси из жидкости и пара в емкость для разделения.

8. Способ по любому из пп. от 1 до 7, где обедненную по воску долю маточного раствора, произведенного в установке для выпаривания, дополнительно подвергают перегонке до отправления ее на рецикл в полимеризационный реактор или серию из полимеризационных реакторов.

9. Способ по любому из пп. от 1 до 8, где содержащую воск часть маточного раствора, обедненную по более низкокипящим компонентам, отбирают из установки для выпаривания и переводят в установку для удаления воска, которую используют при перегонке с острым водяным паром.

10. Способ по п. 9, где установка для удаления воска производит газообразную смесь углеводорода/водяного пара, которую конденсируют, а после этого разделяют в сепараторе для разделения жидких фаз на водную фазу и углеводородную фазу, и углеводородную фазу отправляют на рецикл в установку для выпаривания.

11. Способ по любому из пп. от 1 до 10, где полученный этиленовый полимер представляет собой мультимодальный этиленовый сополимер.

12. Способ по п. 11, где получение этиленового полимера осуществляют в серии из полимеризационных реакторов и в одном из полимеризационных реакторов получают этиленовый гомополимер.

13. Способ по п. 12, где этиленовый гомополимер получают в первом полимеризационном реакторе из серии полимеризационных реакторов, а в последующем полимеризационном реакторе получают сополимер этилена.

| WO 2018234350 A1, 27.12.2018 | |||

| WO 2018046169 A1, 15.03.2018 | |||

| US 0006204345 B1, 20.03.2001 | |||

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 2015 |

|

RU2679899C2 |

Авторы

Даты

2022-12-21—Публикация

2021-03-19—Подача