Область техники

Настоящее изобретение относится к этиленовому полимеру высокой плотности и к способу получения суспензионной полимеризацией этилена для получения этиленового полимера. В частности, настоящее изобретение относится к сополимеру этилена высокой плотности и к способу получения сополимера этилена посредством суспензионной полимеризации в емкости сырьевых материалов, содержащих этилен, газообразный водород и сомономер, путем использования алканового растворителя, имеющего температуру кипения 5-55°C, или смешанного алканового растворителя, имеющего давление насыщенных паров 20-150 КПа при 20°C, в качестве полимеризационного растворителя, в присутствии каталитической системы для получения полиэтилена в условиях суспензионной полимеризации этилена.

Уровень техники

Способ производства полиэтилена в основном включает полимеризацию под высоким давлением, газофазную полимеризацию, суспензионную полимеризацию, полимеризацию в растворе и другие технологии и способы. Из них способ суспензионной полимеризации этилена является одним из основных способов производства полиэтилена. Этот способ подразделяют на способ полимеризации в петлевом реакторе и способ суспензионной полимеризации в емкости с перемешиванием.

В отсутствие сомономеров гомополимеризация этилена может давать полиэтилен средней и высокой плотности, например, ультра-сверхвысокомолекулярный полиэтилен, полиэтиленовый воск и др. В присутствии сомономеров, таких как пропилен, 1-бутен, 1-гексен и 1-октен, этилен сополимеризуется с сомономерами, давая полиэтилен средней плотности и высокой плотности (сополимер этилена) с превосходной ударной вязкостью. По мере повышения доли внедрения звеньев сомономера в сополимер, плотность этиленового сополимера постепенно падает, и при одной и той же молярной доле внедрения сомономерных звеньев, чем длиннее углеродная цепочка сомономера, тем более существенно падает плотность этиленового сополимера.

Предыдущие исследования показали, что в целом при сравнимых условиях, таких как каталитическая система и похожий способ полимеризации, чем длиннее сегмент цепочки сомономера, тем лучше эксплуатационные свойства изделия из этиленового сополимера. Например, эксплуатационные свойства сополимера этилена и 1-октена лучше, чем свойства сополимера этилена и 1-гексена, эксплуатационные свойства сополимера этилена и 1-гексена лучше, чем свойства сополимера этилена и 1-бутена, а эксплуатационные свойства сополимера этилена и 1-бутена лучше, чем свойства сополимера этилена и пропилена.

Однако в существующих способах суспензионной полимеризации этилена в емкости с перемешиванием или способах полимеризации, например, по CX технологии суспензионной полимеризации этилена от компании Mitsui Chemicals и технологии Hostalen от компании LyondellBasell, в качестве полимеризационного растворителя используют гексан. В этом случае, если 1-гексен используют в качестве сомономера, из-за сходных температур кипения гексана и 1-гексена (с разницей меньше 2°C), их разделение затруднено. Следовательно, технология суспензионной полимеризации этилена в емкости с перемешиванием или способ полимеризации с гексаном в качестве растворителя не подходят для варианта, где 1-гексен используют как сомономер для полимеризации, что сильно ограничивает развитие технологии суспензионной полимеризации в емкости с перемешиванием, а также производство высококачественных продуктов, получаемых с использованием 1-гексена в качестве сомономера.

С другой стороны, когда растворители с температурами кипения выше, чем у гексана, такие как н-гептан, изогептан или их изомерные растворители, используют при суспензионной полимеризации этилена, вследствие более высокой температуры кипения при полимеризации потребление энергии на газификацию и конденсацию относительно высоко, и при полимеризации не приемлемо отведение тепла за счет конденсации с циркуляцией газовой фазы, используемой на существующих промышленных установках. Более того, порошок полимера, полученный после фильтрования или центрифугирования, имеет относительно высокое содержание растворителя, поэтому затраты на производство полимеризацией и сушку при последующей обработке относительно высоки.

Кроме того, существующий способ суспензионной полимеризации этилена отличается относительно низким давлением полимеризации, а наличие парциальных давлений газообразного водорода и сомономеров приводит к более низкому парциальному давлению этилена. Также при получении этиленового полимера с высоким индексом расплава и низкой плотностью активность основного катализатора для полиэтилена низкая, расход катализатора относительно высок, и высока стоимость производства.

Таким образом, в существующих технологиях все еще есть большой потенциал для улучшения получения этиленовых полимеров высокой плотности (сополимеров этилена) способом суспензионной полимеризации этилена в емкости с перемешиванием и получаемых этиленовых полимеров высокой плотности.

Сущность изобретения

Исходя из существующей технологии и в результате расширенных экспериментов, анализа и углубленного исследования установлено, что существующая каталитическая система для полиэтилена может быть применена в условиях суспензионной полимеризации этилена за счет использования алканового растворителя, имеющего температуру кипения 5-55°C, или смешанного алканового растворителя, имеющего давление насыщенных паров 20-150 КПа при 20°C, в качестве полимеризационного растворителя, а сомономеры, широко применяемые в существующем промышленном производстве, и области применения, такие как пропилен, 1-бутен, 1-гексен и 1-октен, могут быть использованы в качестве сомономера, и, следовательно, вышеупомянутые проблемы предшествующего уровня техники решаются эффективно, а настоящее изобретение реализуется.

Более того, в настоящем изобретении за счет использования алканового растворителя, имеющего низкую температуру кипения, или смешанного алканового растворителя, имеющего высокое давление насыщенных паров, в качестве полимеризационного растворителя и процесса суспензионной полимеризации этилена с регулированием определенного соотношения газообразного водорода и сомономера могут быть получены сополимеры этилена высокой плотности с прекрасными эксплуатационными свойствами без необходимости в жесткой конфигурации реактора полимеризации и жестких условиях реакции полимеризации, причем свойства этиленового полимера могут быть скорректированы в широком интервале, а режим производства является гибким. Следовательно, способ по настоящему изобретению очень подходит для промышленного производства.

В частности, настоящее изобретение предлагает этиленовый полимер высокой плотности, который имеет средний размер частиц 50-3000 мкм, предпочтительно 100-1000 мкм, средневесовую молекулярную массу 2×104-40×104 г/моль, предпочтительно 5×104-30 ×104 г/моль, молекулярно-массовое распределение 1,8-10, предпочтительно 2,0-8,0, молярную долю внедрения сомономера 0,01-5% мол., предпочтительно 0,05-2,5% мол., предпочтительно индекс расплава при нагрузке 2,16 кг при 190°C 0,01-2500 г/10 мин, предпочтительно 0,1-2000 г/10 мин, более предпочтительно 0,1-1000 г/10 мин, насыпную плотность 0,28-0,55 г/см3, предпочтительно 0,32-0,50 г/см3, истинную плотность 0,930-0,980 г/см3, предпочтительно 0,940-0,970 г/см3, более предпочтительно 0,942-0,970 г/см3, кристалличность 30-90%, предпочтительно 40-80%, температуру плавления 105-147°C, предпочтительно 110-143°C, и технологический индекс в испытании на выдувание пленки 4,0-6,0, предпочтительно 4,5-5,9, более предпочтительно 5,0-5,8.

Настоящее изобретение также предлагает способ получения этиленового полимера, в котором сырьевые материалы, содержащие этилен, газообразный водород и сомономер, подвергают суспензионной полимеризации в емкости с использованием алканового растворителя, имеющего температуру кипения 5-55°C, или смешанного алканового растворителя, имеющего давление насыщенных паров 20-150 КПа при 20°C, в качестве полимеризационного растворителя в присутствии каталитической системы для получения полиэтилена при молярном отношении газообразного водорода к этилену 0,01-20:1, предпочтительно 0,015-10:1 и при молярном отношении газообразного водорода к сомономеру 0,1-30:1, предпочтительно 0,15-25:1, более предпочтительно 0,2-23:1.

Технический эффект

Настоящее изобретение предлагает этиленовый полимер высокой плотности (сополимер этилена). Его объемная плотность и его истинная плотность являются высокими; его индекс расплава, его кристалличность, его температура плавления, его молярная долю внедрения сомономера, его средневесовая молекулярная масса и т.п. имеют широкие интервалы и являются регулируемыми и контролируемыми; его молекулярно-массовое распределение имеет умеренный интервал и является регулируемым и контролируемым; и он обладает хорошей последующей перерабатываемостью и очень подходит для производства и применения в способах суспензионной полимеризации этилена в емкости.

В способе получения этиленового полимера по настоящему изобретению, в способе получения суспензионной полимеризацией, сырьевые материалы, содержащие этилен, газообразный водород и сомономер, подвергают суспензионной полимеризации с использованием алканового растворителя, имеющего температуру кипения 5-55°C, или смешанного алканового растворителя, имеющего давление насыщенных паров 20-150 КПа при 20°C, в качестве полимеризационного растворителя с получением этиленового полимера (полиэтилена, этиленового сополимера). На стадии отделения полученного полимерного материала после реакции полимеризации легче отделять растворитель от сомономера, такого как пропилен, 1-бутен, 1-гексен и 1-октен. Таким образом, с помощью этого способа полимеризации этиленовые полимеры высокой плотности (сополимеры этилена) с разными свойства могут быть произведены более эффективно. Также благодаря использованию специфичного полимеризационного растворителя олигомеры, получаемые по ходу реакции полимеризации, остаются в полученном этиленовом полимере, в результате чего полученный этиленовый полимер имеет прекрасную последующую перерабатываемость.

За счет использования способа суспензионной полимеризации этилена по настоящему изобретению очень легко подвергать сушке порошок этиленового полимера, полученный после полимеризации. По завершению реакции полимеризации продукт напрямую фильтруют, и остаточное содержание растворителя во влажном полимере составляет меньше 20% масс., что ниже, чем остаточное содержание растворителя больше 25% масс. во влажном полимере, полученном по существующей технологии с гексаном в качестве полимеризационного растворителя, а это очень способствует сокращению времени сушки полиэтиленового материала и экономии затрат на последующую переработку полиэтилена, что, в свою очередь, облегчает последующее промышленное применение этиленового полимера.

В способе по изобретению при установлении соотношения газообразного водорода и этилена в определенном интервале также получают подходящее количество олигомера, пока этилен и сомономер подвергаются полимеризации. Более того, благодаря использованию специального полимеризационного растворителя олигомер, образующийся во время реакции полимеризации, может оставаться в этиленовом полимере, что приводит к прекрасным технологическим характеристикам полученного этиленового полимера.

Кроме того, в способе полимеризации по изобретению только алкановый растворитель, имеющий температуру кипения 5-55°C, или смешанный алкановый растворитель, имеющий давление насыщенных паров 20-150 КПа при 20°C, используют в качестве полимеризационного растворителя без необходимости использования других растворителей, таких как дисперсанты и разбавители, что приводит к простой реакционной системе и простой и легкой последующей обработке.

Подробное описание

Далее приведена подробная ссылка на существующие варианты осуществления настоящего изобретения, но следует понимать, что объем изобретения не ограничен этими вариантами, а определяется прилагаемой формулой изобретения.

В контексте данного описания, за исключением того, что явно указано, любой не упомянутый элемент или объект напрямую применим к известным в данной области техники без каких-либо изменений. Более того, любой из описанных здесь вариантов осуществления может быть свободно объединен с одним или несколькими другими описанными здесь вариантами, и полученные технические решения или технические идеи считаются частью первоначального изобретения или оригинальной записи настоящего изобретения и не должны рассматриваться как новый контент, который не был раскрыт или не был ожидаем в данном описании, если только специалисты в данной области не считают, что такое сочетание явно неразумно.

В контексте настоящего изобретения, если четко не определено иное или не выходит за рамки понимания специалистов в данной области техники, углеводороды или образованные из углеводородов группы, имеющие три или больше атомов углерода (такие как пропил, пропилокси-, бутил, бутан, бутен, бутенил и гексан), без префикса «н-» имеют те же значения, как и группы с префиксом «н-». Например, под пропилом в целом понимают н-пропил, тогда как бутил обычно понимают как н-бутил.

В контексте настоящего изобретения, если специально не определено иное, физические свойства веществ (такие как температура плавления) измеряют при нормальной температуре (25°C) и нормальном давлении (101325 Па).

В настоящем изобретении этиленовый полимер представляет собой сополимер этилена и другого(их) сомономера(ов), который иногда называют полиэтиленом.

Для настоящего изобретения проведено углубленное исследование и подтверждено, что в способе полимеризации по изобретению с использованием алканового растворителя, имеющего температуру кипения 5-55°C, или смешанного алканового растворителя, имеющего давление насыщенных паров 20-150 КПа при 20°C, в качестве полимеризационного растворителя, по сравнению с предыдущими полимеризационными растворителями, специальный полимеризационный растворитель по настоящему изобретению и этилен и олефины для сополимеризации (например, пропилен, 1-бутен, 1-гексен, 1-октен) в качестве реагента имеют существенно разные температуры кипения, поэтому последующая обработка полученного этиленового полимера может быть проведена удобно и эффективно, а остаточное содержание растворителя в порошке полученного этиленового полимера низкое, что очень способствует сокращению времени сушки полиэтиленового материала и экономии затрат на последующую обработку порошка этиленового полимера.

За счет использования способа суспензионной полимеризации для получения этиленового полимера по настоящему изобретению очень легко сушить порошок этиленового полимера, полученный после полимеризации. По завершению реакции полимеризации продукт напрямую фильтруют, и остаточное содержание растворителя во влажном полимере составляет меньше 20% масс., что ниже, чем остаточное содержание растворителя больше 25% масс. во влажном полимере, полученном по существующей технологии с гексаном в качестве полимеризационного растворителя, а это очень способствует сокращению времени сушки полиэтиленового материала и экономии затрат на последующую переработку полиэтилена, что, в свою очередь, облегчает последующее промышленное применение этиленового полимера. Кроме того, благодаря использованию специального полимеризационного растворителя олигомер, образующийся во время реакции полимеризации, может оставаться в этиленовом полимере, что приводит к прекрасным технологическим характеристикам полученного этиленового полимера.

Кроме того, при использовании способа суспензионной полимеризации для получения этиленового полимера по настоящему изобретению при других аналогичных условиях суспензионной гомополимеризации этилена, кроме отсутствия сомономеров, участвующих в реакции полимеризации, в процессе сополимеризации этилена и сомономера проявляется более значительный эффект полимеризационной активности, чем в процессе гомополимеризации этилена, то есть, сополимеризационная активность выше гомополимеризационной активности. Следовательно, молярная доля внедрения сомономера может быть улучшена.

Таким образом, настоящее изобретение предлагает этиленовый полимер. Его объемная плотность и его истинная плотность являются высокими; его индекс расплава, его кристалличность, его температура плавления, его средневесовая молекулярная масса и т.п. имеют широкие интервалы и являются регулируемыми и контролируемыми; его молекулярно-массовое распределение имеет умеренный интервал и является регулируемым и контролируемым. Настоящее изобретение очень подходит для производства этиленового полимера по индивидуальным требованиям. Более того, полученный этиленовый полимер имеет прекрасные технологические характеристики.

Неожиданно установлено, что в способе суспензионной полимеризации этилена за счет использования алканового растворителя, имеющего температуру кипения 5-55°C, или смешанного алканового растворителя, имеющего давление насыщенных паров 20-150 КПа при 20°C, в качестве полимеризационного растворителя, установления соотношения газообразного водорода и этилена в конкретном интервале и установления соотношения газообразного водорода и сомономера в конкретном интервале полученный этиленовый полимер проявляет прекрасные технологические характеристики при использовании для последующей переработки и при применении.

Не имея намерения быть связанными конкретной теорией, заявители настоящего изобретения предполагают, что поскольку в способе полимеризации по настоящему изобретению, хотя реакция сополимеризации между этиленом и сомономером и является основной реакцией, тем не менее, путем контролирования соотношения газообразного водорода и этилена в конкретном интервале и контролирования соотношения газообразного водорода и сомономера в конкретном интервале, во время реакции полимеризации могут быть произведены олигомеры определенного типа сополимеризации. Более того, растворимость олигомера в специальном полимеризационном растворителе по изобретению очень низкая, что позволяет удерживать олигомер в полученном этиленовом полимере. Этот олигомер при умеренном остаточном содержании способствует улучшению технологических характеристик продуктов, снижению затрат на переработку и улучшению эффективности переработки и придания формы при последующей переработке этиленового полимера (например, при экструзии труб и профилей, выдувании пленки, литье, выдувании в пресс-формы, формовании в рулонах, нанесении покрытий, волочении проволоки, прессовании листов и профилей).

Более конкретно, изобретение предлагает этиленовый полимер высокой плотности, который имеет средний размер частиц 50-3000 мкм, предпочтительно 100-1000 мкм. Этиленовый полимер высокой плотности по изобретению имеет средневесовую молекулярную массу 2×104-40×104 г/моль, предпочтительно 5×104-30×104 г/моль. Этиленовый полимер высокой плотности по изобретению имеет молекулярно-массовое распределение 1,8-10, предпочтительно 2,0-8,0. Этиленовый полимер высокой плотности по изобретению имеет молярную долю внедрения сомономера 0,05-5% мол., предпочтительно 0,1-2,5% мол. Этиленовый полимер высокой плотности по настоящему изобретению имеет технологический индекс в испытании на выдувание пленки 4,0-6,0, предпочтительно 4,5-5,9, также более предпочтительно 5,0-5,8.

В одном варианте настоящего изобретения этиленовый полимер имеет индекс расплава при нагрузке 2,16 кг при 190°C 0,01-2500 г/10 мин, предпочтительно 0,1-2000 г/10 мин, более предпочтительно 0,1-1000 г/10 мин. Этиленовый полимер высокой плотности по изобретению имеет насыпную плотность 0,28-0,55 г/см3, предпочтительно 0,32-0,50 г/см3. Этиленовый полимер высокой плотности по изобретению имеет истинную плотность 0,930-0,980 г/см3, предпочтительно 0,940-0,970 г/см3, более предпочтительно 0,942-0,970 г/см3. Этиленовый полимер высокой плотности по изобретению имеет кристалличность 30-90%, предпочтительно 40-80%. Этиленовый полимер высокой плотности по настоящему изобретению имеет температуру плавления 105-147°C, предпочтительно 110-143°C.

Настоящее изобретение также предлагает способ получения этиленового полимера, в котором сырьевые материалы, содержащие этилен, газообразный водород и сомономер, подвергают суспензионной полимеризации в емкости с использованием алканового растворителя, имеющего температуру кипения 5-55°C, или смешанного алканового растворителя, имеющего давление насыщенных паров 20-150 КПа при 20°C, в качестве полимеризационного растворителя в присутствии каталитической системы для получения полиэтилена при молярном отношении газообразного водорода к этилену 0,01-20:1, предпочтительно 0,015-10:1, при молярном отношении газообразного водорода к сомономеру 0,1-30:1, предпочтительно 0,15-25:1, более предпочтительно 0,2-23:1. Каталитическая система для получения полиэтилена содержит основной катализатор получения полиэтилена, выбираемый, по меньшей мере, из катализатора из числа неметаллоценовых катализаторов, металлоценовых катализаторов и катализаторов Циглера-Натта.

В одном варианте настоящего изобретения в способе получения этиленового полимера соотношение основного катализатора получения полиэтилена и полимеризационного растворителя составляет 0,001-0,500 ммоль основного катализатора получения полиэтилена на литр полимеризационного растворителя, предпочтительно 0,005-0,200 ммоль основного катализатора получения полиэтилена на литр полимеризационного растворителя, более предпочтительно 0,005-0,05 ммоль основного катализатора получения полиэтилена на литр полимеризационного растворителя.

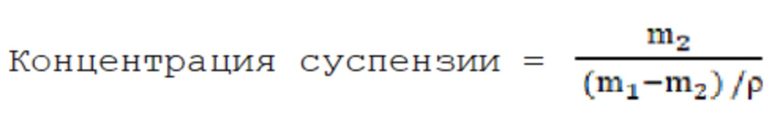

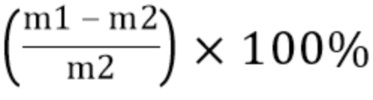

В способе получения этиленового полимера по настоящему изобретению суспензионную полимеризацию этилена в емкости проводят периодически или непрерывно с получением этиленового полимера при условии, что температура полимеризации составляет 30-110°C, предпочтительно 50-100°C; давление полимеризации равно 0,2-4,0 МПа, предпочтительно 1,0-3,8 МПа; молярное отношение газообразного водорода к этилену составляет 0,01-20:1, предпочтительно 0,015-10:1; молярное отношение газообразного водорода к сомономеру составляет 0,1-30:1, предпочтительно 0,15-25:1; и концентрация суспензии составляет 50-500 г полимера на литр полимеризационного растворителя, предпочтительно 100-400 г полимера на литр полимеризационного растворителя.

В способе получения этиленового полимера по изобретению, содержание растворителя в порошковом материале, полученном после быстрого испарения, фильтрования или центрифугирования суспензии, для которой реакция полимеризации завершена, составляет меньше чем 20% масс.

Ниже представлено конкретное объяснение способа получения этиленового полимера по настоящему изобретению.

В частности, объяснение по полимеризационным растворителям состоит в следующем.

В соответствии с настоящим изобретением в качестве алканового растворителя, имеющего температуру кипения 5-55°C, могут быть перечислены, например, 2,2-диметилпропан (также известный как неопентан, имеющий температуру кипения 9,5°C и давление насыщенных паров при 20°C 146,63 КПа), 2-метилбутан (также известный как изопентан, имеющий температуру кипения 27,83°C и давление насыщенных паров при 20°C 76,7 КПа), н-пентан (имеющий температуру кипения 36,1°C и давление насыщенных паров при 20°C 56,5 КПа), циклопентан (имеющий температуру кипения 49,26°C и давление насыщенных паров при 20°C 34,6 КПа); предпочтительно алкановый растворитель с температурой кипения 25-50°C.

В качестве смешанного алкана, имеющего давление насыщенных паров 20-150 КПа при 20°C, предпочтительно смешанного алкана, имеющего давление насыщенных паров при 20°C 40-110 КПа, используют смешанный растворитель, полученный путем смешения разных алкановых растворителей в определенном соотношении, например, смешанный растворитель, образованный из гексана и его изомера и из пентана и изомерного растворителя, или смесь алканов, полученная из узла дистилляции растворителя путем отсечки в зависимости от интервала перегонки. Предпочтительно растворитель представляет собой смешанный растворитель из пентана и его изомера. Например, может быть названа комбинация н-пентана и изопентана, комбинация изопентана и неопентана, комбинация н-пентана и циклопентана, комбинация н-пентана и неопентана, комбинация изопентана и циклопентана, комбинация неопентана и циклопентана, комбинация н-гексана и циклопентана, комбинация н-гексана и н-пентана, комбинация н-пентан-изопентан-циклопентан, комбинация н-пентан-н-гексан-изопентан или т.п., но без ограничения ими, пока растворитель представляет собой смешанный алкан, имеющий давление насыщенных паров при 20°C 20-150 КПа (предпочтительно 40-110 КПа).

В одном варианте изобретения в качестве смешанного алкана, имеющего давление насыщенных паров при 20°C 20-150 КПа (предпочтительно 40-110 КПа), предпочтительным является смешанный алкан, имеющий давление насыщенных паров при 20°C 20-150 КПа (предпочтительно 40-110 КПа), полученный при смешении двух или более алканов, выбираемых н-пентана, изопентана, неопентана и циклопентана, более предпочтительно комбинация н-пентана и изопентана, комбинация изопентана и неопентан, комбинация н-пентана и циклопентана, комбинация изопентана и циклопентана, комбинация неопентана и циклопентана, комбинация н-пентан-изопентан-циклопентан, комбинация неопентан-изопентан-н-пентан и т.п. Что касается доли каждого алкана в смешанном алкане, то, например, когда смешивают два алкановых растворителя, их молярное отношение может составлять 0,01-100:1, предпочтительно 0,1-10:1, и, когда смешивают три алкановых растворителя, их молярное отношение может составлять 0,01-100:0,01-100:1, предпочтительно 0,1-10:0,1-10:1, пока полученный смешанный алкановый растворитель имеет давление насыщенных паров при 20°C 20-150 КПа (предпочтительно 40-110 КПа). В одном варианте настоящего изобретения в качестве полимеризационного растворителя используют только алкановый растворитель, имеющий температуру кипения 5-55°C, или смешанный алкановый растворитель, имеющий давление насыщенных паров 20-150 КПа при 20°C.

Ниже представлено разъяснение по каталитической системе для получения полиэтилена.

В настоящем изобретении каталитическая система для получения полиэтилена содержит основной катализатор получения полиэтилена, выбираемый, по меньшей мере, из катализатора из числа из неметаллоценовых катализаторов, металлоценовых катализаторов и катализаторов Циглера-Натта.

В варианте настоящего изобретения каталитическая система для получения полиэтилена по изобретению может представлять собой каталитическую систему, содержащую основной катализатор получения полиэтилена и сокатализатор.

В качестве основного катализатора получения полиэтилена могут быть использованы нанесенные катализаторы, обычно применяемые в данной области техники для катализа полимеризации этилена, например, неметаллоценовые катализаторы, металлоценовые катализаторы, катализаторы Циглера-Натта или их композиты друг с другом. Например, могут быть перечислены катализаторы, имеющие активность для катализа полимеризации этилена, включающие одноцентровой металлический катализатор на носителе, многоцентровой металлический катализатор на носителе, катализатор типа Циглера-Натта, композитный катализатор Циглера-Натта и металлоцена на носителе, бис- или мульти-металлоценовый катализатор на носителе, композитный катализатор Циглера-Натта и неметаллоцена на носителе, бис- или мульти-металлоценовый катализатор на носителе, композитный катализатор металлоцена и неметаллоцена на носителе, органический катализатор на основе хрома на носителе, неорганический катализатор на основе хрома на носителе, смешанный органический катализатор хром/оксид хрома, катализатор на основе постпереходного металла на носителе, катализатор типа Циглера-Натта на носителе и т.п.

В частности, основной катализатор получения полиэтилена может быть выбран из неметаллоценовых катализаторов на носителе, например, неметаллоценовых катализаторов на носителе, упомянутых в следующих патентах на изобретение:

CN 200310106156.X, CN 200310106157.4, CN 200410066068.6, CN 200510119401.X, CN 200610107651.6, CN 200710162677.5, CN 200710162667.1, CN 200710162672.2, CN 200710162675.6, CN 200710162676.0, CN 200710162666.7, CN 200910180100.6, CN 200910180607.1, CN 200910180601.4, CN 200910180606.7, CN 200910180602.9, CN 200910180605.2, CN 200910180603.3, CN 200910180604.8, CN 200910210988.3, CN 200910210984.5, CN 200910210989.8, CN 200910210986.4, CN 200910210985.X, CN 200910210990.0, CN 200910210987.9, CN 200910210991.5, CN 201010286008.0, CN 201010286012.7, CN 201010284870.8, CN 201010285982.5, CN 201010284856.8, CN 201010285970.2, CN 201010285956.2, CN 201010285969.X, CN 201010285958.1, CN 201010285967.0, CN 201010285994.8, CN 201110259336.6, CN 201110259219.X, CN 201110259330.9, CN 201110259327.7, CN 201110259367.1, CN 201110259289.5, CN 201110259359.7, CN 201110259282.3, CN 201110259318.8, CN 201110259258.X, CN 201110259300.8, CN 201110259254.1, CN 001110259299.9, CN 201110259245.2, CN 201110259296.5, CN 201110259338.5, CN 201110259370.3, CN 201110259339.X, CN 201110259293.1, CN 201110259356.3, CN 201210063756.1, CN 201210063777.3, CN 201210063788.1, CN 201210063818.9, CN 201210063824.4, CN 201210063843.7, CN 201210063854.5, CN 201210063876.1, CN 201210063878.0, CN 201210063891.6, CN 201210063894.X, CN 201210063907.3, CN 201210063909.2, CN 201210063935.5, CN 201210063941.0, CN 201210063945.9, CN 201310189677.X, CN 201310227368.7, CN 201310227370,4, CN 201310227830.3, CN 201310227393.5, CN 201310452714.1, CN 201710814678.7, CN 201710814595.8, CN 201710814594.3, CN 201710814593.9, CN 201710814592.4, CN 201710814591.X, CN 201811144599.0, CN 201811144768.0, CN 201811139936.7, CN 201811140811.6, CN 201811139946.0, CN 201811139741.2 и CN 201310091208.4.

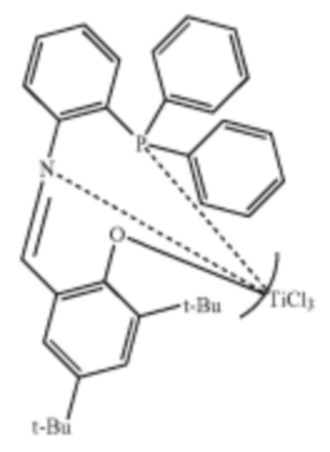

В соответствии с изобретением термин «неметаллоценовый комплекс», в отличие от металлоценовых катализаторов, относится к одноцентровому катализатору полимеризации олефинов, который не содержит в своей структуре циклопентадиенильные группы или их производные, такие как циклопентадиенильное кольцо, флуореновое кольцо, инденовое кольцо и т.п., и представляет собой металлорганическое соединение, которое проявляет каталитическую активность в полимеризации олефинов при объединении с сокатализатором (таким как сокатализаторы, описанные ниже) (поэтому неметаллоценовый комплекс иногда называют комплексом типа неметаллоцена для полимеризации олефинов). Соединение содержит центральный атом металла и, по меньшей мере, один полидентатный лиганд (предпочтительно тридентатный лиганд или полидентатный (более высокий, чем тридентатный лиганд) лиганд), связанный координационной связью с центральным атомом металла, а термин «неметаллоценовый лиганд» означает вышеупомянутый полидентатный лиганд.

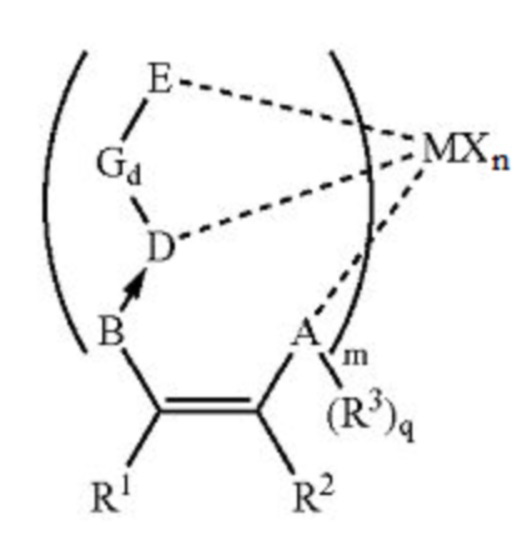

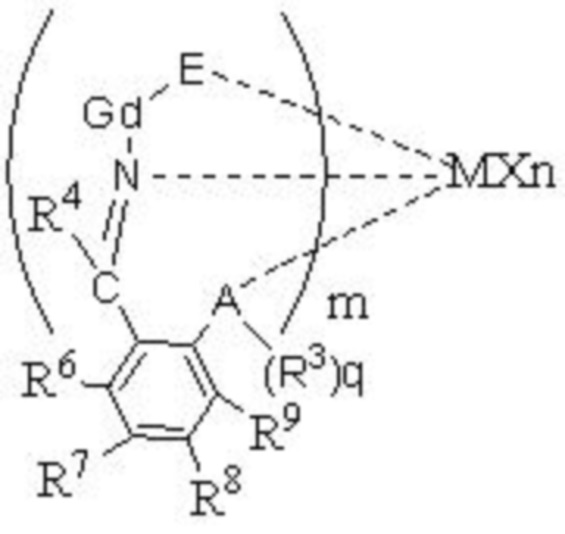

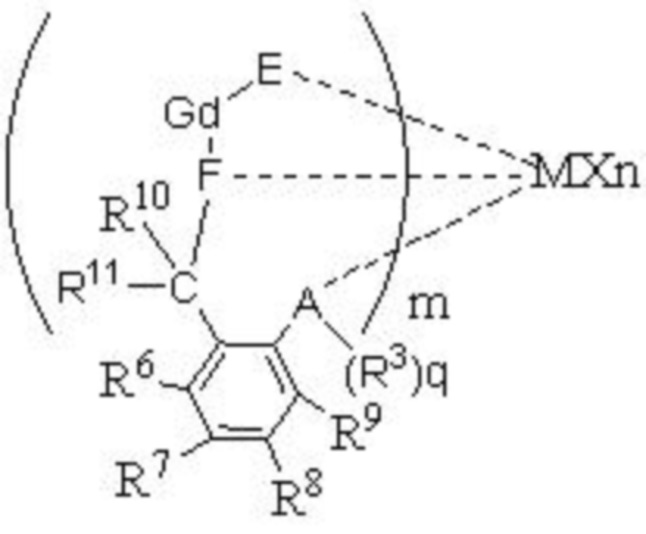

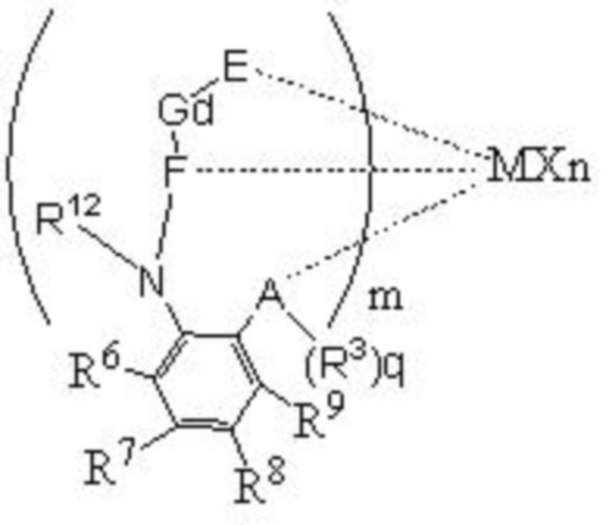

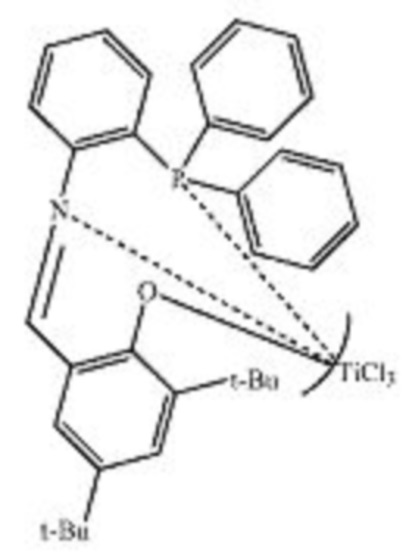

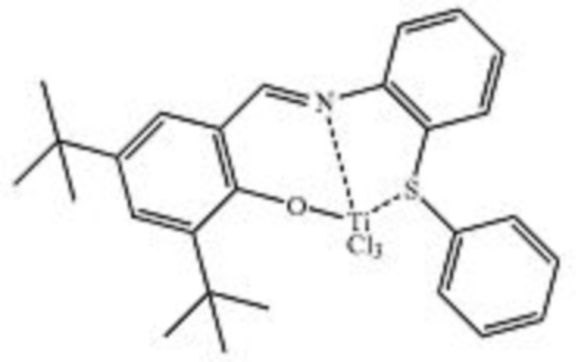

В соответствии с настоящим изобретением неметаллоценовый комплекс выбирают из соединения со следующей химической структурной формулой:

.

.

Согласно этой химической структурной формуле лиганд, который образует координационную связь с центральным атомом металла M, включает n групп X и m полидентатных лигандов (структурная формула в круглых скобках). Согласно химической структурной формуле полидентатного лиганда группы A, D и E (координационные группы) образуют координационные связи с центральным атомом металла M через координационные атомы в этих группах (гетероатомы, такие как N, O, S, Se и P).

В соответствии с настоящим изобретением абсолютное значение суммарного отрицательного заряда, который несут все лиганды (включая группы X и полидентатные лиганды), идентично абсолютному значению положительного заряда, который несет центральный атом металла M.

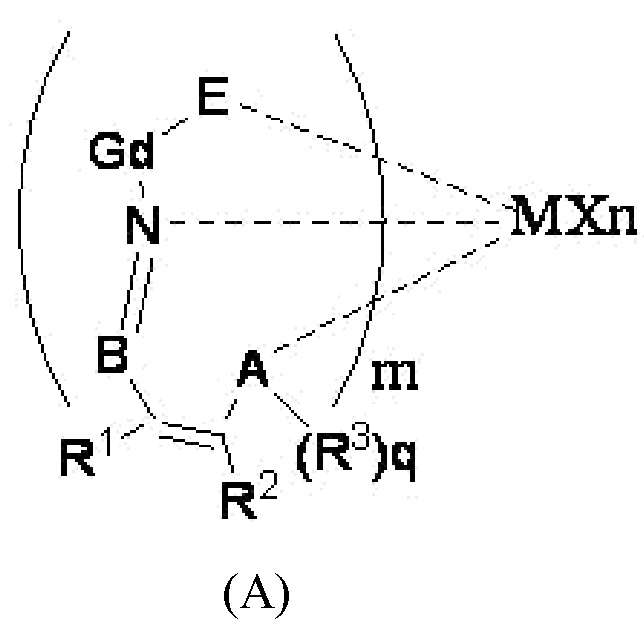

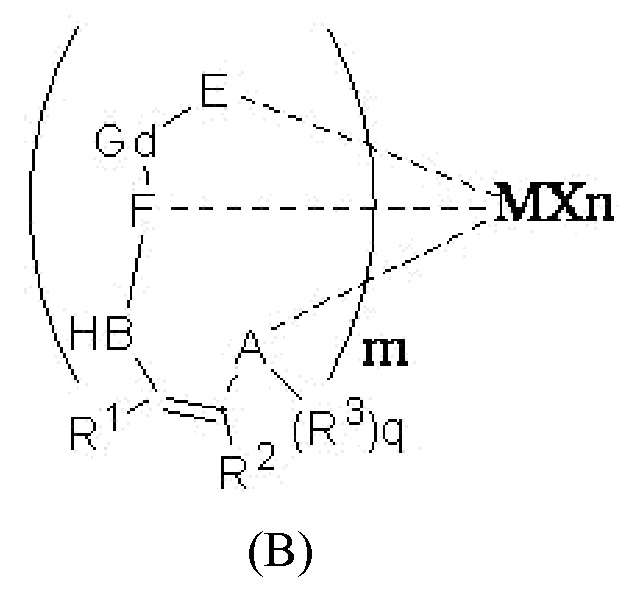

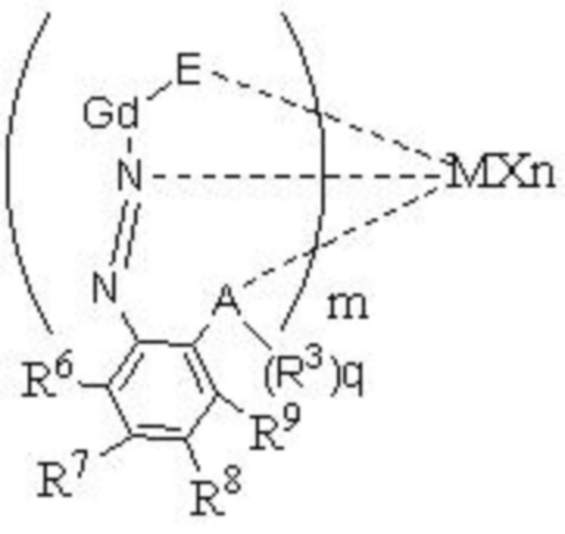

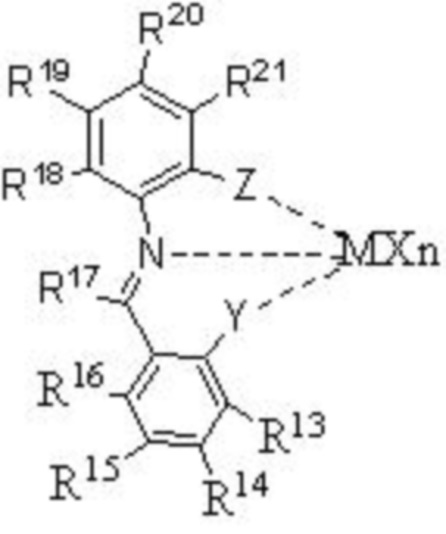

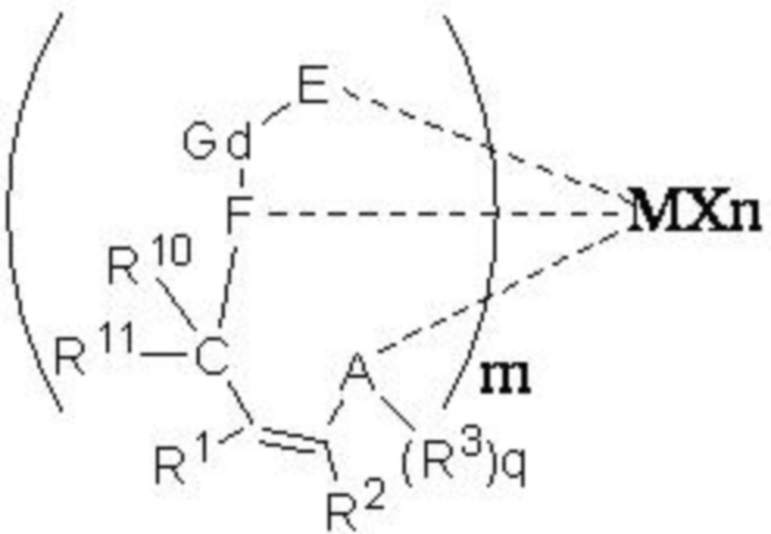

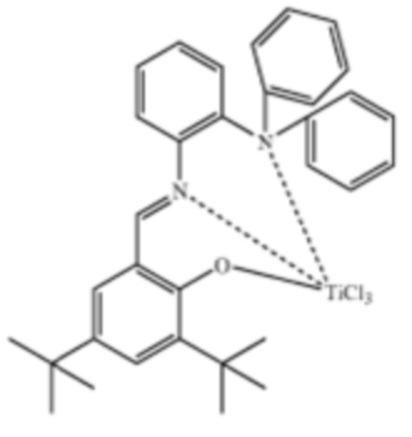

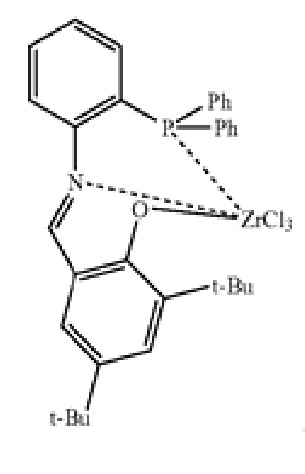

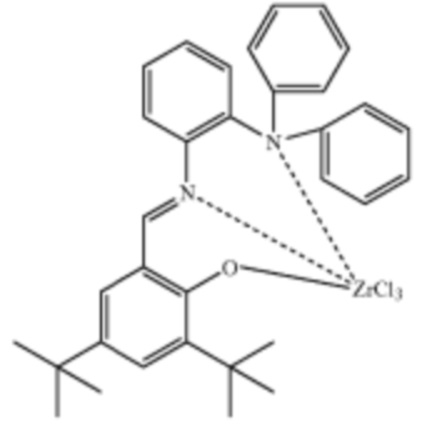

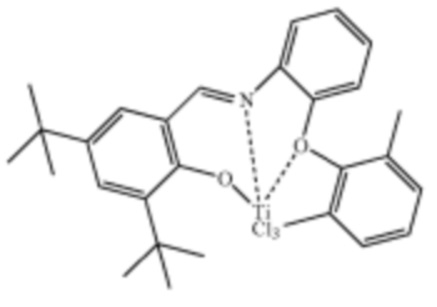

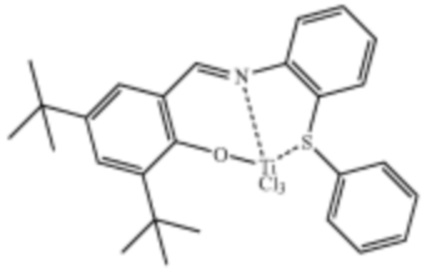

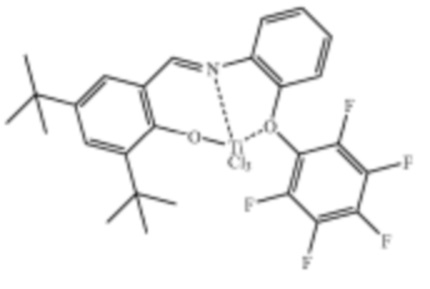

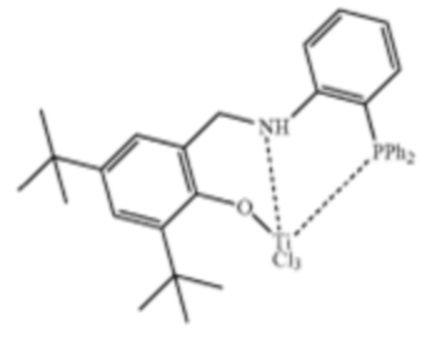

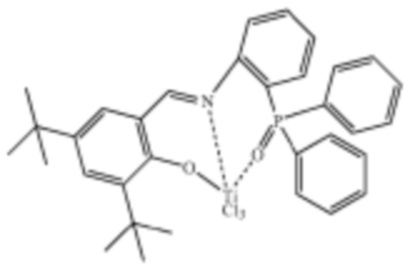

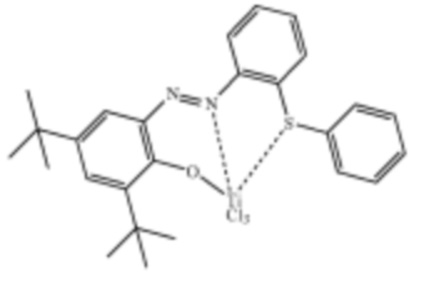

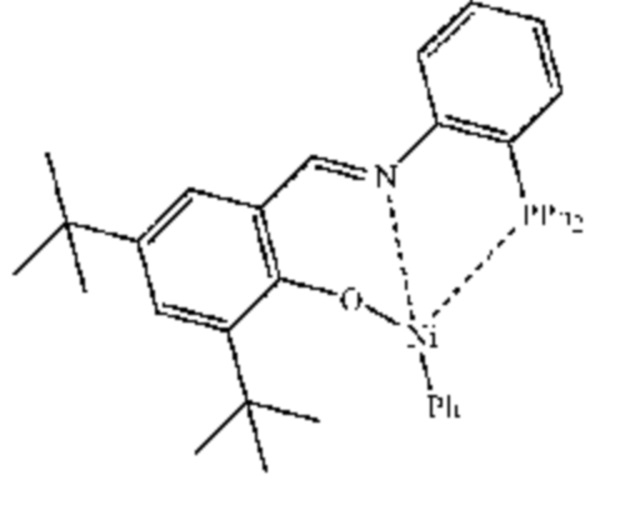

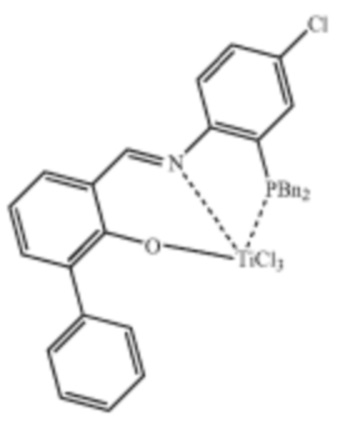

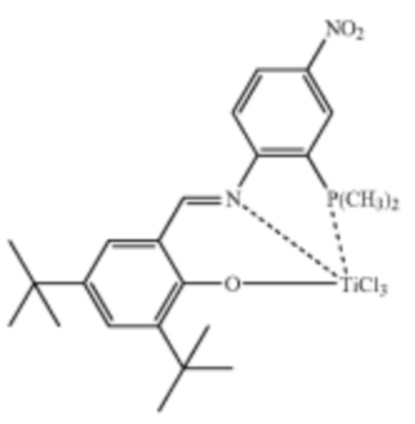

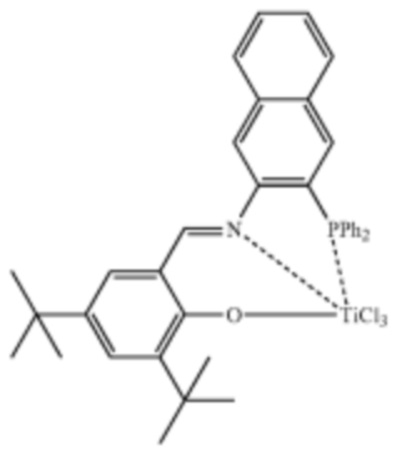

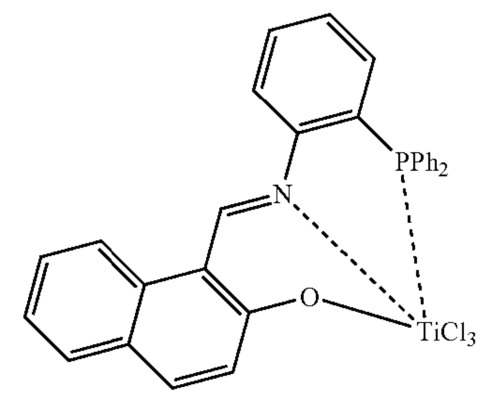

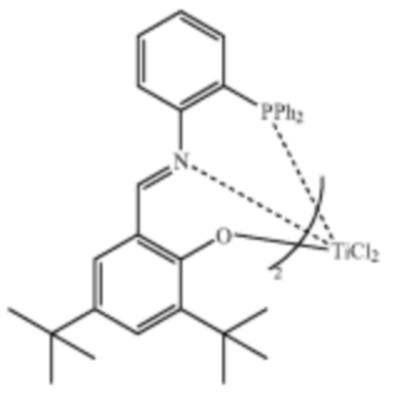

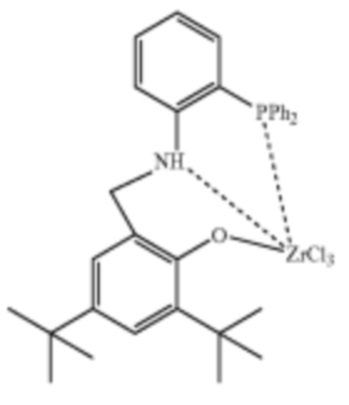

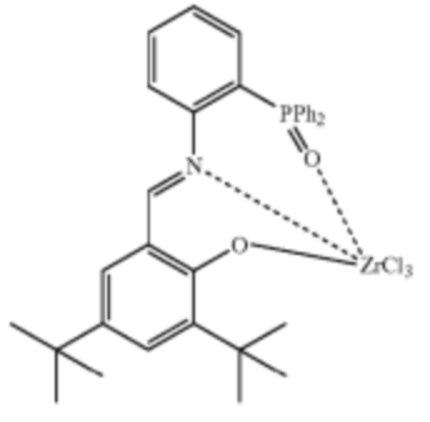

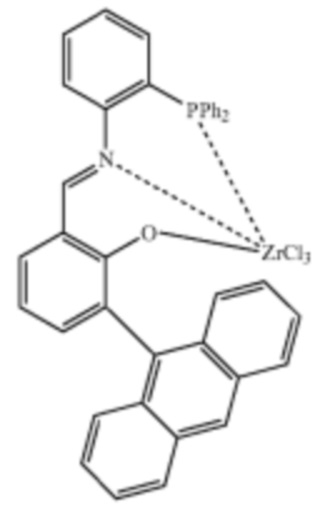

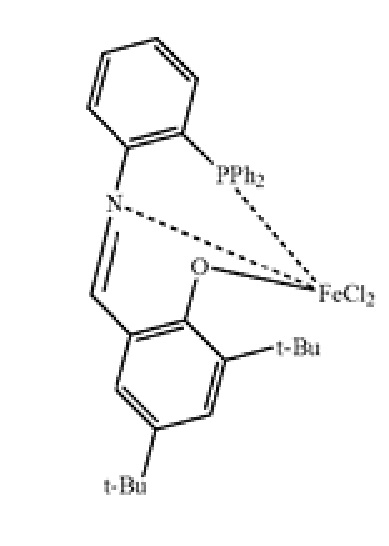

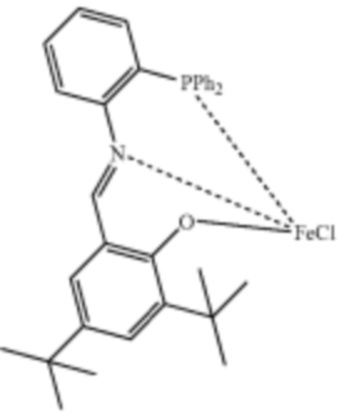

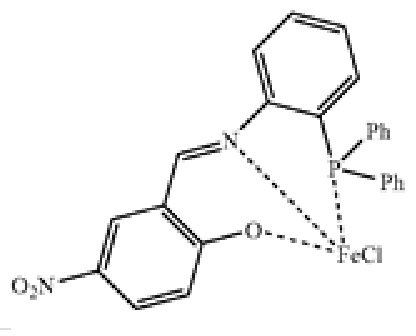

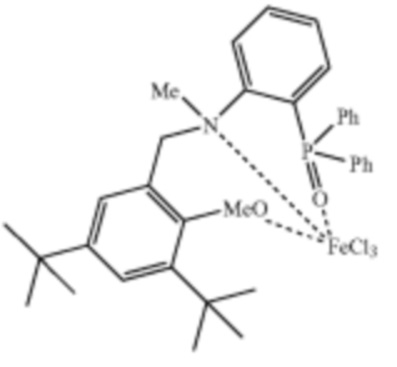

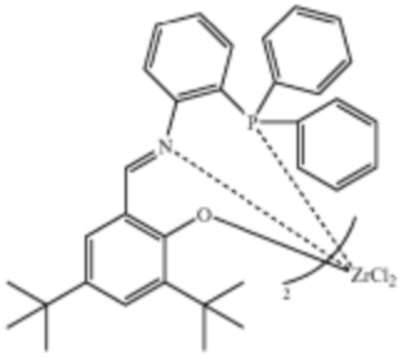

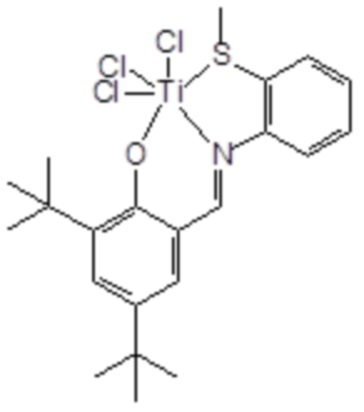

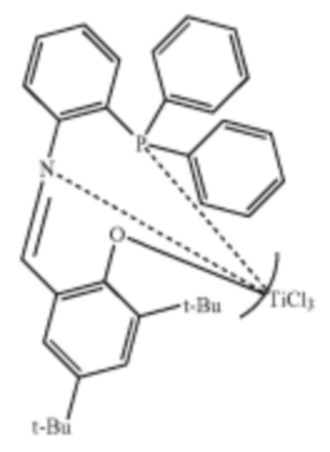

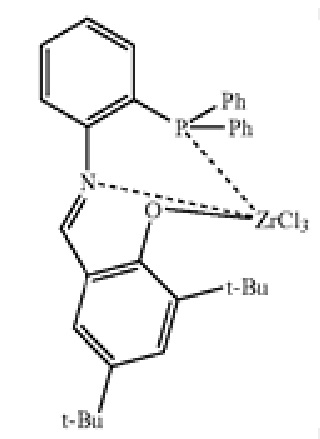

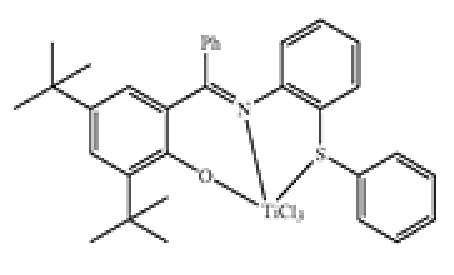

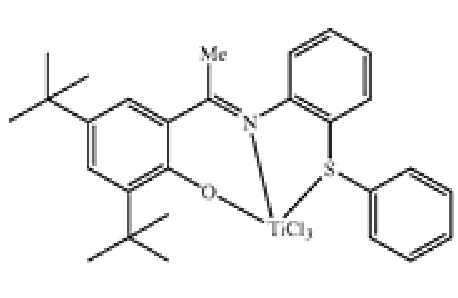

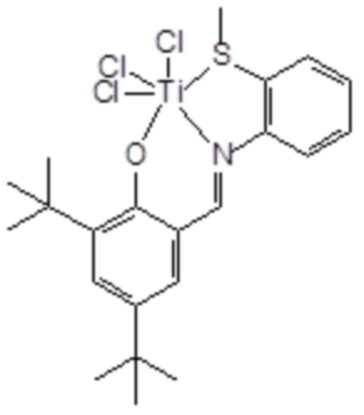

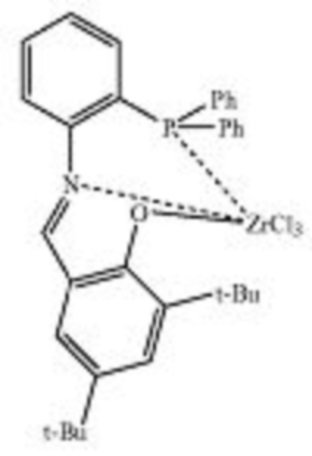

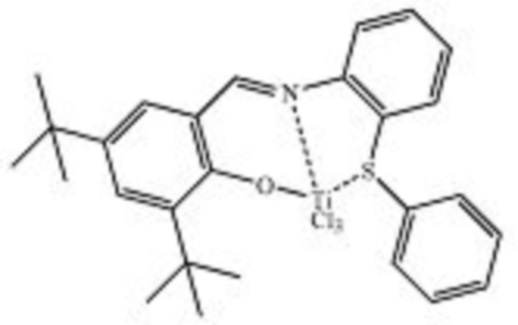

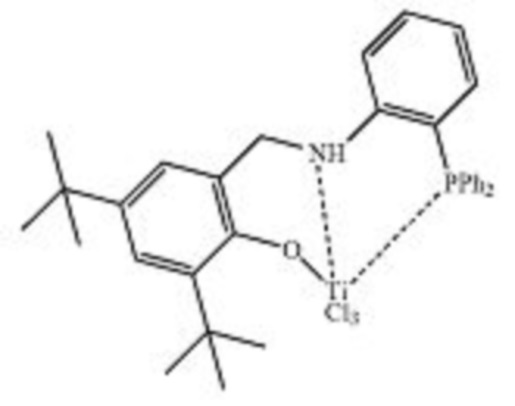

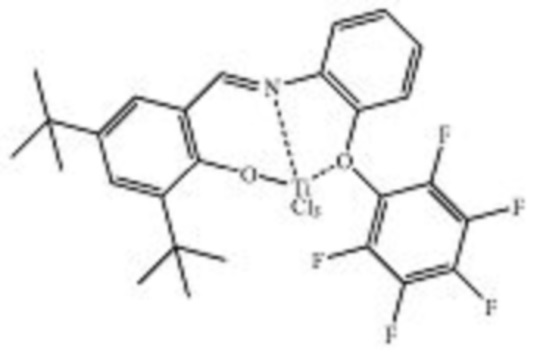

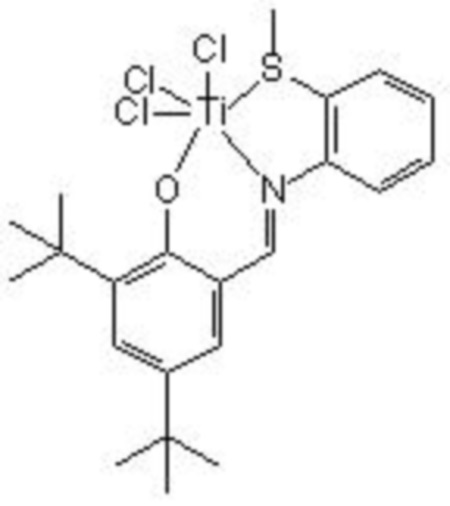

В более конкретном варианте осуществления неметаллоценовый комплекс выбирают из соединений (A) и (B) со следующими химическими структурными формулами:

и

и

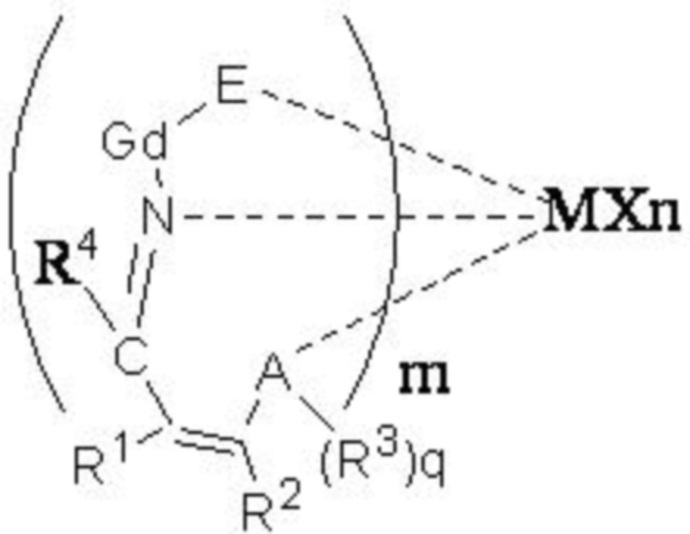

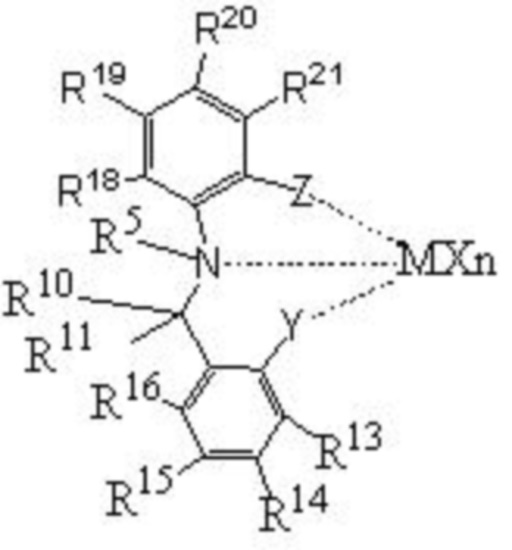

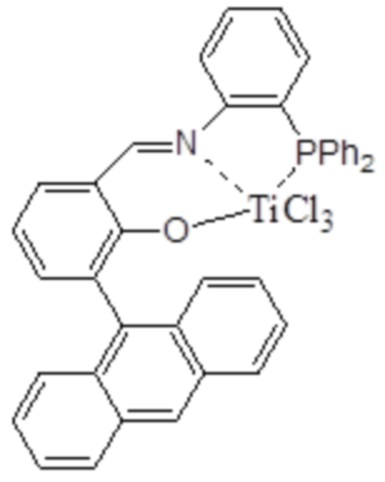

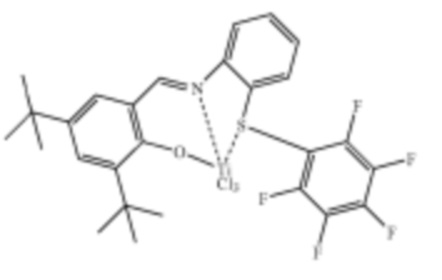

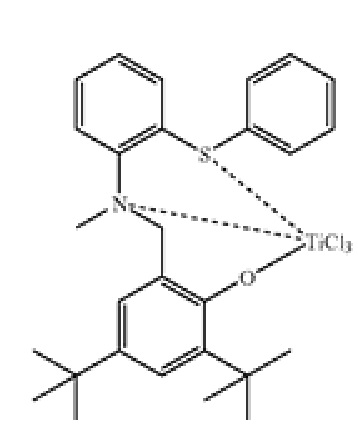

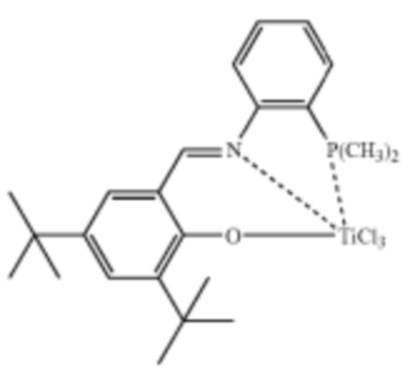

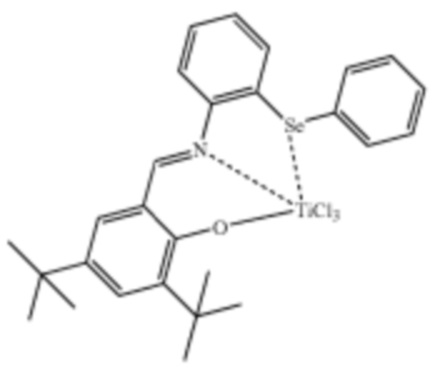

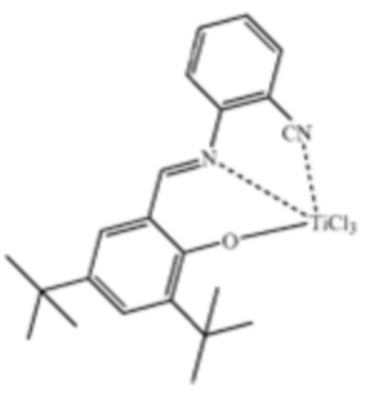

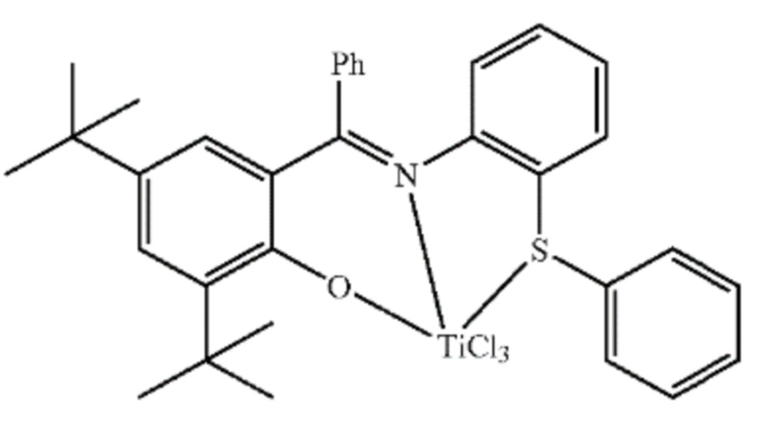

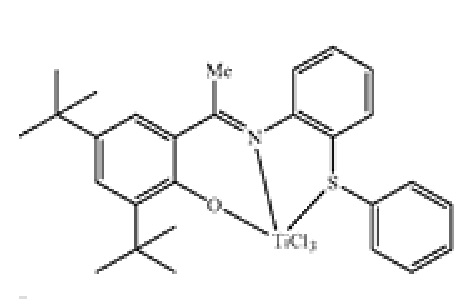

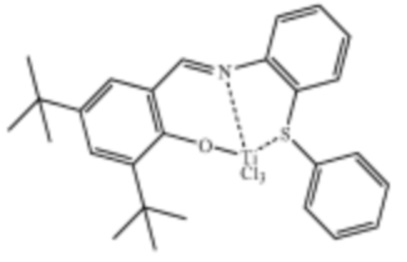

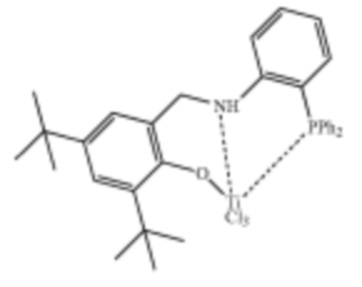

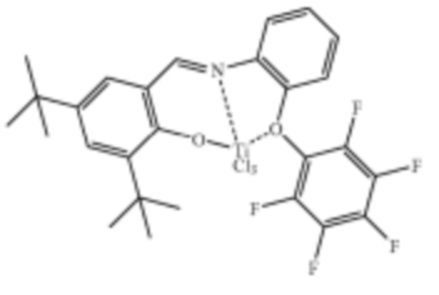

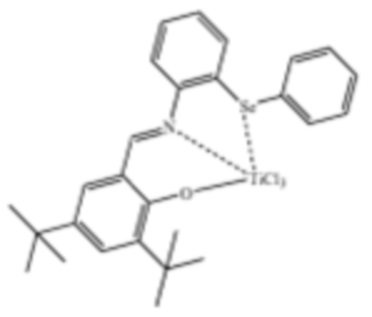

В более конкретном варианте осуществления неметаллоценовый комплекс выбирают из соединений от соединения (A-1) до соединения (A-4) и от соединения (B-1) до соединения (B-4) со следующими химическими структурными формулами:

,

,

(A-1) ,

,

(A-2) ,

,

(A-3) ,

,

(A-4) ,

,

(B-1) ,

,

(B-2) и

и

(B-3)

(B-4).

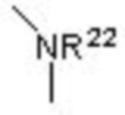

Во всех приведенных выше химических структурных формулах q имеет значение 0 или 1; d имеет значение 0 или 1; m имеет значение 1, 2 или 3; M означает центральный атом металла, выбираемый из атомов металла групп от III до XI в периодической таблице элементов, предпочтительно из атомов металла группы IV. Например, могут быть перечислены Ti (IV), Zr (IV), Hf (IV), Cr (III), Fe (III), Ni (II), Pd (II) или Co (II). «n» имеет значения 1, 2, 3 или 4 в зависимости от валентного состояния центрального атома металла M; X выбирают из атома галогена, атома водорода, C1-C30-углеводородной группы, замещенной C1-C30-углеводородной группы, кислород-содержащей группы, азот-содержащей группы, серо-содержащей группы, бор-содержащей группы, алюминий-содержащей группы, фосфор-содержащей группы, кремний-содержащей группы, германий-содержащей группы или олово-содержащей группы, причем множество заместителей X могут быть одинаковыми или разными и также могут образовывать связь или кольцо друг с другом; A выбирают из атома кислорода, атома серы, атома селена,  , -NR23R24, -N(O)R25R26,

, -NR23R24, -N(O)R25R26,  , -PR28R29, -P(O)R30OR31, сульфонила, сульфинила или -Se(O)R39, где N, O, S, Se и P каждый представляют собой координационные атомы; B выбирают из атома азота, азот-содержащей группы, фосфор-содержащей группы или C1-C30-углеводородной группы; D выбирают из атома азота, атома кислорода, атома серы, атома селена, атома фосфора, азот-содержащей группы, фосфор-содержащей группы, C1-C30-углеводородной группы, сульфонила или сульфинила, где N, O, S, Se и P каждый представляют собой координационные атомы; E выбирают из азот-содержащей группы, кислород-содержащей группы, серо-содержащей группы, селен-содержащей группы, фосфор-содержащей группы или циано-группы (-CN), где N, O, S, Se и P каждый представляют собой координационные атомы; F выбирают из атома азота, азот-содержащей группы, атома кислорода, атома серы, атома селена, атома фосфора или фосфор-содержащей группы, где N, O, S, S и P каждый представляют собой координационные атомы; G выбирают из C1-C30-углеводородной группы, замещенной C1-C30-углеводородной группы или инертной функциональной группы; Y выбирают из атома кислорода, азот-содержащей группы, кислород-содержащей группы, серо-содержащей группы, селен-содержащей группы или фосфор-содержащей группы, где N, O, S, Se и P каждый представляют собой координационные атомы; Z выбирают из азот-содержащей группы, кислород-содержащей группы, серо-содержащей группы, селен-содержащей группы, фосфор-содержащей группы или циано-группы (-CN), например, могут быть перечислены -NR23R24, -N(O)R25R26, -PR28R29, -P(O)R30R31, -OR34, -SR35, -S(O)R36, -SeR38 или -Se(O)R39, где N, O, S, Se и P каждый представляют собой координационные атомы;

, -PR28R29, -P(O)R30OR31, сульфонила, сульфинила или -Se(O)R39, где N, O, S, Se и P каждый представляют собой координационные атомы; B выбирают из атома азота, азот-содержащей группы, фосфор-содержащей группы или C1-C30-углеводородной группы; D выбирают из атома азота, атома кислорода, атома серы, атома селена, атома фосфора, азот-содержащей группы, фосфор-содержащей группы, C1-C30-углеводородной группы, сульфонила или сульфинила, где N, O, S, Se и P каждый представляют собой координационные атомы; E выбирают из азот-содержащей группы, кислород-содержащей группы, серо-содержащей группы, селен-содержащей группы, фосфор-содержащей группы или циано-группы (-CN), где N, O, S, Se и P каждый представляют собой координационные атомы; F выбирают из атома азота, азот-содержащей группы, атома кислорода, атома серы, атома селена, атома фосфора или фосфор-содержащей группы, где N, O, S, S и P каждый представляют собой координационные атомы; G выбирают из C1-C30-углеводородной группы, замещенной C1-C30-углеводородной группы или инертной функциональной группы; Y выбирают из атома кислорода, азот-содержащей группы, кислород-содержащей группы, серо-содержащей группы, селен-содержащей группы или фосфор-содержащей группы, где N, O, S, Se и P каждый представляют собой координационные атомы; Z выбирают из азот-содержащей группы, кислород-содержащей группы, серо-содержащей группы, селен-содержащей группы, фосфор-содержащей группы или циано-группы (-CN), например, могут быть перечислены -NR23R24, -N(O)R25R26, -PR28R29, -P(O)R30R31, -OR34, -SR35, -S(O)R36, -SeR38 или -Se(O)R39, где N, O, S, Se и P каждый представляют собой координационные атомы;  означает одинарную связь или двойную связь;

означает одинарную связь или двойную связь;  означает ковалентную связь или ионную связь;

означает ковалентную связь или ионную связь;  означает координационную связь, ковалентную связь или ионную связь.

означает координационную связь, ковалентную связь или ионную связь.

Заместители R1-R4 и R6-R21 каждый независимо выбирают из атома водорода, C1-C30-углеводородной группы, замещенной C1-C30-углеводородной группы (причем предпочтительно галоген-углеводородной группы, например, -CH2Cl и -CH2CH2Cl) или инертной функциональной группы. Заместители R22-R36, R38 и R39 каждый независимо выбирают из атома водорода, C1-C30-углеводородной группы или замещенной C1-C30-углеводородной группы (причем предпочтительно галоген-углеводородной группы, например, -CH2Cl и -CH2CH2Cl). Вышеупомянутые группы могут быть одинаковыми или могут отличаться друг от друга, где соседние группы, например, R1 и R2, R6 и R7, R7 и R8, R8 и R9, R13 и R14, R14 и R15, R15 и R16, R18 и R19, R19 и R20, R20 и R21, R23 и R24, R25 и R26 или т.д., могут соединяться друг с другом с образованием связи или с образованием кольца, предпочтительно с образованием ароматического кольца, например, незамещенного бензольного кольца или бензольного кольца, замещенного 1-4 заместителями, выбираемыми из C1-C30-углеводородной группы или замещенной C1-C30-углеводородной группы (причем предпочтительно галоген-углеводородной группы, например, -CH2Cl и -CH2CH2Cl), и R5 выбирают из неподеленной пары электронов на атоме азота, атома водорода, C1-C30-углеводородной группы, замещенной C1-C30-углеводородной группы, кислород-содержащей группы, серо-содержащей группы, азот-содержащей группы, селен-содержащей группы или фосфор-содержащей группы. Когда R5 представляет собой кислород-содержащую группу, серо-содержащую группу, азот-содержащую группу, селен-содержащую группу или фосфор-содержащую группу, N, O, S, P и Se в R5 могут служить в качестве координационных атомов (координирующих с центральным атомом металла M).

В контексте настоящего изобретения указанные заместители R22-R36, R38 и R39 каждый независимо выбирают из атома водорода, C1-C30-углеводородной группы или замещенной C1-C30-углеводородной группы, причем вышеупомянутые группы могут быть одинаковыми или могут отличаться друг от друга, и соседние группы могут соединяться друг с другом с образованием связи или с образованием кольца, предпочтительно ароматического кольца.

В контексте настоящего изобретения указанную инертную функциональную группу, которая, например, может быть перечислена, выбирают, по меньшей мере, из числа атома галогена, кислород-содержащей группы, азот-содержащей группы, кремний-содержащей группы, германий-содержащей группы, серо-содержащей группы, олово-содержащей группы, C1-C10-сложноэфирной группы, нитро-группы (-NO2) или т.п., но обычно исключив C1-C30-углеводородную группу и замещенную C1-C30-углеводородную группу.

В контексте изобретения вследствие ограничения химической структурой полидентатного лиганда инертная функциональная группа имеет следующие характеристики: (1) не вмешивается в процесс координации между группой A, D, E, F, Y или Z и центральным атомом металла M, и (2) ее координационная способность с центральным атомом металла M ниже, чем координационная способность групп A, D, E, F, Y и Z, и она не заменяет существующую координацию между этими группами и центральным атомом металла M.

В соответствии с настоящим изобретением во всех вышеупомянутых структурных формулах в зависимости от конкретных ситуаций любые соседние две или более групп, таких как R21 и группа Z, или R13 и группа Y, могут быть объединены друг с другом с образованием кольца, предпочтительно с образованием C6-C30-ароматического гетероцикла, содержащего гетероатом группы Z или Y, например, пиридинового кольца и т.п., причем ароматический гетероцикл необязательно замешен одним или несколькими заместителями, выбираемыми из C1-C30-углеводородной группы и замещенной C1-C30-углеводородной группы.

В контексте настоящего изобретения указанный галоген выбирают из F, Cl, Br или I. Указанную азот-содержащую группу выбирают из групп  , -NR23R24, -T-NR23R24 или -N(O)R25R26. Указанную фосфор-содержащую группу выбирают из групп

, -NR23R24, -T-NR23R24 или -N(O)R25R26. Указанную фосфор-содержащую группу выбирают из групп  , -PR28R29, -P(O)R30R31 или -P(O)R32(OR33). Указанную кислород-содержащую группу выбирают из гидрокси-группы, -OR34 и -T-OR34. Указанную серо-содержащую группу выбирают из групп -SR35, -T-SR35, -S(O)R36 или -T-SO2R37. Указанную селен-содержащую группу выбирают из групп -SeR38, -T-SeR38, -Se(O)R39 или -T-Se(O)R39. Указанную группу T выбирают из C1-C30-углеводородной группы или замещенной C1-C30-углеводородной группы. Указанный заместитель R37 выбирают из атома водорода, C1-C30-углеводородной группы или замещенной C1-C30-углеводородной группы.

, -PR28R29, -P(O)R30R31 или -P(O)R32(OR33). Указанную кислород-содержащую группу выбирают из гидрокси-группы, -OR34 и -T-OR34. Указанную серо-содержащую группу выбирают из групп -SR35, -T-SR35, -S(O)R36 или -T-SO2R37. Указанную селен-содержащую группу выбирают из групп -SeR38, -T-SeR38, -Se(O)R39 или -T-Se(O)R39. Указанную группу T выбирают из C1-C30-углеводородной группы или замещенной C1-C30-углеводородной группы. Указанный заместитель R37 выбирают из атома водорода, C1-C30-углеводородной группы или замещенной C1-C30-углеводородной группы.

В контексте изобретения указанную C1-C30-углеводородную группу выбирают из C1-C30-алкила (предпочтительно C1-C6-алкила, например, изобутила), C7-C50-алкиларила (например толила, диметилфенила, диизобутилфенила или т.п.), C7-C50-арилалкила (например, бензила), C3-C30-циклической алкильной группы, C2-C30-алкенила, C2-C30-алкинила, C6-C30-арила (например, фенила, нафтила, антрацила или т.п.), C8-C30-конденсированной кольцевой группы или C4-C30-гетероциклической группы, где указанная гетероциклическая группа содержит 1-3 гетероатома, выбираемых из атома азота, атома кислорода или атома серы, например, пиридил, пирролил, фурил, тиенил или т.п.

В соответствии с настоящим изобретением в контексте изобретения указанную C1-C30-углеводородную группу иногда называют C1-C30-углеводородным диилом (двухвалентная группа, или называют C1-C30-гидрокарбиленовой группой) или C1-C30-углеводородным триилом (трехвалентная группа) в зависимости от конкретной ситуации соответствующей группы, с которой она объединена, что очевидно для специалиста в данной области.

В контексте изобретения замещенная C1-C30-углеводородная группа относится к C1-C30-углеводородной группе с одним или несколькими инертными заместителями. Так называемый инертный заместитель означает такие заместители, которые по существу не препятствуют процессу координации между вышеупомянутыми координационными группами (называемых группами A, D, E, F, Y и Z, или необязательно включающих группу R5) и центральным атомом металла M; другими словами, из-за ограничения химической структурой полидентатного лиганда, описанного в настоящем изобретении, эти заместители не обладают способностью или возможностью (например, будучи подвергнутым воздействию стерического затруднения) подвергаться реакции координации с центральным атомом металла M с образованием координационной связи. В самом общем виде инертный заместитель выбирают из атома галогена или C1-C30-алкила (предпочтительно C1-C6-алкила, такого как изобутил).

В контексте настоящего изобретения указанную бор-содержащую группу выбирают из групп BF4-, (C6F5)4B- или (R40BAr3)-; указанную алюминий-содержащую группу выбирают из алкилалюминия, AlPh4-, AlF4-, AlCl4-, AlBr4-, AlI4- или R41AlAr3-; указанную кремний-содержащую группу выбирают из групп -SiR42R43R44 или -T-SiR45; указанную германий-содержащую группу выбирают из групп -GeR46R47R48 или -T-GeR49; указанную олово-содержащую группу выбирают из групп -SnR50R51R52, -T-SnR53 или -T-Sn(O)R54, где Ar означает C6-C30-арил. Заместители R40-R54 каждый независимо выбирают из атома водорода, вышеуказанной C1-C30-углеводородной группы или вышеуказанной замещенной C1-C30-углеводородной группы. Вышеупомянутые группы могут быть одинаковыми или могут отличаться друг от друга, причем соседние группы могут быть объединены друг с другом с образованием связи или с образованием кольца, где группу T имеет ранее определенные значения.

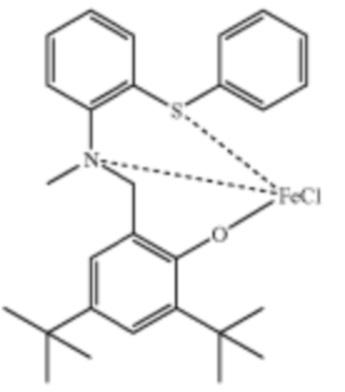

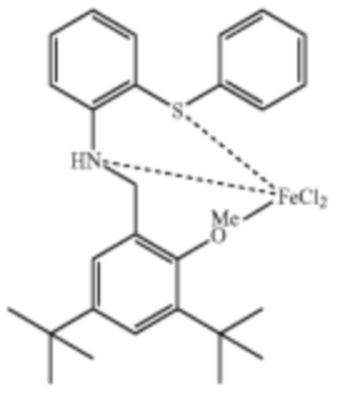

В качестве неметаллоценового комплекса, например, могут быть перечислены следующие соединения:

,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

,

Неметаллоценовый комплекс предпочтительно выбирают из следующих соединений:

,

, ,

, ,

, ,

, ,

, ,

, ,

, и

и

Неметаллоценовый комплекс также предпочтительно выбирают из следующих соединений:

,

, ,

, ,

, ,

,

.

.

Неметаллоценовый комплекс более предпочтительно выбирают из следующих соединений:

и

и  .

.

Эти неметаллоценовые комплексы могут быть использованы отдельно или в комбинации в любом соотношении.

В соответствии с изобретением полидентатный лиганд в неметаллоценовом комплексе не является диэтиловым соединением, традиционно используемым в качестве электронодонорного соединения в данной области.

Неметаллоценовый комплекс или полидентатный лиганд может быть получен любым способом, известным в данной области техники. Конкретный способ получения представлен, например, в документе WO 03/010207, патентах Китая ZL 01126323.7 и ZL 02110844.7 и т.п., которые включены в данный документ посредством ссылки во всей их полноте.

Среди них предпочтителен неметаллоценовый катализатор на носителе, а однокомпонентный неметаллоценовый катализатор на носителе более предпочтителен.

В качестве основного катализатора получения полиэтилена могут быть выбраны нанесенные металлоценовые катализаторы, пока они являются катализаторами, содержащими металлоценовый катализатор. Он может быть однокомпонентным металлоценовым катализатором или композитным катализатором из металлоценового катализатора и, по меньшей мере, одного другого катализатора. Например, могут быть перечислены нанесенный композитный катализатор из катализатора Циглера-Натта и металлоцена, нанесенный бис- или мульти-металлоценовый катализатора и т.п.

Более конкретно, основной катализатор получения полиэтилена может быть выбран из нанесенных металлоценовых катализаторов, например, нанесенных металлоценовых катализаторов, включенных в следующие патенты на изобретение:

CN 201110247347.2, CN 201110080343.X, CN 201010518904.5, CN 201010519660.2, CN 201210289014.0, CN 200910078596.6, CN 201310090758.4, CN 201310090736.8, CN 201310521768.9, CN 201410589467.4, CN 201410590067.5, CN 201610835700.1, CN 201610944191.6, CN 201710959423.X, CN 201110247349.1, CN 201110080294.X, CN 201110080395.7, CN 201210289017.4, CN 201210289031.4, CN 201310091192.7, CN 201310540973.X, CN 201510724626.1, CN 200410086283.2, CN 200610137777.8, CN 201610944182.7, CN 201710312720.5, CN 201110080422.0, CN 201110080422.0, CN 201110080394.2, CN 201010519406.2, CN 201010519715.X, CN 201010519174.0, CN 201010519429.3, CN 201210289004.7, CN 201310090847.9, CN 201310091209.9, CN 201310540975.9, CN 201410554709.6, CN 201410513506.2, CN 00130388.0, CN 200710176589.0, CN 201610944083,9, CN 201110246705.8, CN 201110247085.X, CN 2011102914899, CN 201010521674.8, CN 201310090752.7, CN 201310090848.3, CN 2013100908483, CN 201510624502.6, CN 201710166709.2, CN 20171031225.2, CN 201110246710.9, CN 201110080374.5, CN 201010519797.8, CN 201210289012.1, CN 201210418645.8, CN 201310090998.4, CN 201410252254.2, CN 201610393399.3, CN 201610956141.X, CN 201710958837.0 и т.п., нанесенные металлоценовые катализаторы 101- и 201-типа компании Grace Davison Company, а также металлоценовый катализатор XCAT-типа от компании Univation Company.

Из них предпочтителен металлоценовый катализатор на носителе, а однокомпонентный металлоценовый катализатор на носителе более предпочтителен.

Из них структуры металлоценового лиганда и металлоценового комплекса в металлоценовых катализаторах могут быть выбраны из гомогенной дициклопентадиенильной структуры, смешанной дициклопентадиенильной структуры, хиральной металлоценовой структуры, одинарной/двойной/множественной мостиковой структуры, моноциклопентадиенильной структуры, моноциклопентадиенильной или дициклопентадиенильной структуры с конфигурацией ограниченной геометрии, мостиковой смешанной циклопентадиенильной структуры, катионной структуры и т.п.

Основной катализатор получения полиэтилена может быть выбран из катализаторов типа Циглера-Натта на носителе, пока они являются катализаторами, содержащими катализатор типа Циглера-Натта, и он может представлять собой однокомпонентный катализатор типа Циглера-Натта или композитный катализатор из катализатора типа Циглера-Натта и, по меньшей мере, одного другого катализатора. Например, можно назвать катализатор типа Циглера-Натта, композитный катализатор Циглера-Натта и металлоцена на носителе, композитный катализатор Циглера-Натта и неметаллоцена на носителе, катализатор типа Циглера-Натта на носителе и т.п.

Более конкретно, основной катализатор получения полиэтилена может быть выбран из катализаторов типа Циглера-Натта на носителе, например, катализаторов типа Циглера-Натта, включенных в следующие патенты на изобретение: CN 201010522112.5, CN 201010240355.X, CN 201010502803.9, CN 201010511310.1, CN 200710121105,2, CN 201010502778.4, CN 201010502717.8, CN 201010240379.5, CN 201110148492.5, CN 201110148493.X, CN 201110148527.5, CN 201110148545.3, CN 201110306102.2, CN 201010240378.0, CN 200410086382.0, CN 98101108.X, CN 200410078280.4, CN 200910088546.6 и т.п., например, существующие катализаторы BCH-, BCE-, BCG- и BCS-серии и т.п. от компании Beijing Auda Division of Sinopec Catalyst Co., Ltd.; катализаторы серии SCG от компании Shanghai Leader Catalyst Co., Ltd.; катализатор серии TH от компании Zibo Xinsu Chemical Co., Ltd.; катализаторы M и J типа от компании Univation Corporation; катализаторы типа XY-H и XY-S от компании Liaoning Yingkou; и т.п.

Из них предпочтительным является нанесенный катализатор типа Циглера-Натта, и более предпочтителен нанесенный однокомпонентный катализатор типа Циглера-Натта. Например, катализаторы BCH-, BCE-, BCG- и BCS-серии и т.п. от компании Beijing Auda Division of Sinopec Catalyst Co., Ltd., катализатор серии SCG от компании Shanghai Leader Catalyst Co., Ltd., катализатор серии TH от компании Zibo Xinsu Chemical Co., Ltd., катализатор типа XY-H от компании Yingkou Xiangyang Catalyst Co., Ltd., и т.п., все из которых на сегодняшний день коммерчески доступны на рынке.

Активный металл в основном катализаторе получения полиэтилена может представлять собой активный металл, традиционно используемый в данной области техники, и, например, может быть выбран из элементов Группы IVB, таких как титан, цирконий или гафний; элементов Группы VB, таких как ванадий, элементов Группы VIII, таких как железо, кобальт, никель и палладий, предпочтительно из металлов Группы IVB, наиболее предпочтительно из элемента титана.

Из них предпочтительны нанесенные неметаллоценовые катализаторы, нанесенные металлоценовые катализаторы и катализаторы типа Циглера-Натта.

Основной катализатор получения полиэтилена включает, но без ограничения, неметаллоценовые катализаторы, металлоценовые катализаторы и катализаторы типа Циглера-Натта, как правило, координированные с активным металлом; указанный активный металл может представлять собой активный металл, обычно используемый в данной области техники, и, например, может быть выбран из элементов Группы IVB, таких как титан, цирконий или гафний; элементов Группы VB, таких как ванадий, элементов Группы VIIB, таких как хром; элементов Группы VIII, таких как железо, кобальт, никель и палладий, предпочтительно из элементов Группы IVB, наиболее предпочтительно из элемента титана.

Согласно настоящему изобретению основной катализатор получения полиэтилена может представлять собой катализатор на носителе, и носитель может быть выбран из пористого силикагелевого носителя, слоистого пористого носителя, органического полимерного носителя, носителя на основе соединения магния, оксидного носителя и т.п.

Из них носитель на основе соединения магния, например, может быть выбран из соединений магния. Например, могут быть перечислены галогенид магния, алкоксимагнийгалогенид, алкокси-магний, алкилмагний, алкилмагнийгалогенид и алкилалкоксимагний.

В частности, в качестве галогенида магния, например, можно привести хлорид магния (MgCl2), бромид магния (MgBr2), йодид магния (MgI2) и фторид магния (MgF2), предпочтительно хлорид магния.

В качестве алкоксимагнийгалогенида могут быть названы, например, метоксимагнийхлорид (Mg(OCH3)Cl), этоксимагнийхлорид (Mg(OC2H5)Cl), пропоксимагнийхлорид (Mg(OC3H7)Cl), н-бутокси-магнийхлорид (Mg(OC4H9)Cl), изобутоксимагнийхлорид (Mg(i-OC4H9)Cl), метоксимагнийбромид (Mg(OCH3)Br), этоксимагнийбромид (Mg(OC2H5)Br), пропоксимагнийбромид (Mg(OC3H7)Br), н-бутокси-магнийбромид (Mg(OC4H9)Br), изобутоксимагнийбромид (Mg(i-OC4H9)Br), метоксимагниййодид (Mg(OCH3)I), этоксимагниййодид (Mg(OC2H5)I), пропоксимагниййодид (Mg(OC3H7)I), н-бутоксимагний-йодид (Mg(OC4H9)I), изобутоксимагниййодид (Mg(i-OC4H9)I) и т.п., причем предпочтительны метоксимагнийхлорид, этоксимагнийхлорид и изобутоксимагнийхлорид.

В качестве алкоксимагния могут быть названы, например, метоксимагний (Mg(OCH3)2), этоксимагний (Mg(OC2H5)2), пропокси-магний (Mg(OC3H7)2), бутоксимагний (Mg(OC4H9)2), изобутоксимагний (Mg(i-OC4H9)2), 2-этилгексилоксимагний (Mg(OCH2CH(C2H5)C4H8)2) и т.п., причем предпочтительны этоксимагний и изобутоксимагний.

В качестве алкилмагния могут быть названы, например, метилмагний (Mg(CH3)2), этилмагний (Mg(C2H5)2), пропилмагний (Mg(C3H7)2), н-бутилмагний (Mg(C4H9)2), изобутилмагний (Mg(i-C4H9)2) и т.п., причем предпочтительны этилмагний и н-бутилмагний.

В качестве алкилмагнийгалогенида могут быть перечислены, например, метилмагнийхлорид (Mg(CH3)Cl), этилмагнийхлорид (Mg(C2H5)Cl), пропилмагнийхлорид (Mg(C3H7)Cl), н-бутилмагнийхлорид (Mg(C4H9)Cl), изобутилмагнийхлорид (Mg(i-C4H9)Cl), метилмагний-бромид (Mg(CH3)Br), этилмагнийбромид (Mg(C2H5)Br), пропилмагний-бромид (Mg(C3H7)Br), н-бутилмагнийбромид (Mg(C4H9)Br), изобутил-магнийбромид (Mg(i-C4H9)Br), метилмагниййодид (Mg(CH3)I), этил-магниййодид (Mg(C2H5)I), пропилмагниййодид (Mg(C3H7)I), н-бутил-магниййодид (Mg(C4H9)I) и изобутилмагниййодид (Mg(i-C4H9)I) и т.п., причем предпочтительны метилмагнийхлорид, этилмагнийхлорид и изобутилмагнийхлорид.

В качестве алкилалкоксимагния могут быть перечислены, например, метилметоксимагний (Mg(OCH3)(CH3)), метилэтоксимагний (Mg(OC2H5)(CH3)), метилпропоксимагний (Mg(OC3H7)(CH3)), метил-н-бутоксимагний (Mg(OC4H9)(CH3)), метилизобутоксимагний (Mg(i-OC4H9)(CH3)), этилметоксимагний (Mg(OCH3)(C2H5)), этилэтоксимагний (Mg(OC2H5)(C2H5)), этилпропоксимагний (Mg(OC3H7)(C2H5)), этил-н-бутоксимагний (Mg(OC4H9)(C2H5)), этилизобутоксимагний (Mg(i-OC4H9)(C2H5)), пропилметоксимагний (Mg(OCH3)(C3H7)), пропилэтокси-магний (Mg(OC2H5)(C3H7)), пропилпропоксимагний (Mg(OC3H7)(C3H7)), пропил-н-бутоксимагний (Mg(OC4H9)(C3H7)), пропилизобутоксимагний (Mg(i-OC4H9)(C3H7)), н-бутилметоксимагний (Mg(OCH3)(C4H9)), н-бутилэтоксимагний (Mg(OC2H5)(C4H9)), н-бутилпропоксимагний (Mg(OC3H7)(C4H9)), н-бутил-н-бутоксимагний (Mg(OC4H9)(C4H9)), н-бутилизобутоксимагний (Mg(i-OC4H9)(C4H9)), изобутилметоксимагний (Mg(OCH3)(i-C4H9)), изобутилэтоксимагний (Mg(OC2H5)(i-C4H9)), изобутилпропоксимагний (Mg(OC3H7)(i-C4H9)), изобутил-н-бутокси-магний (Mg(OC4H9)(i-C4H9)), изобутилизобутоксимагний (Mg(i-OC4H9)(i-C4H9)) и т.п., причем предпочтителен бутилэтоксимагний.

Эти соединения магния могут быть использованы отдельно или в комбинации.

В качестве пористых носителей могут быть перечислены, например, органические или неорганические пористые твердые материалы, традиционно используемые в данной области техники в качестве носителя при получении нанесенного катализатора полимеризации олефинов.

Например, в качестве органических пористых материалов могут быть перечислены, например, олефиновый гомополимер или сополимер, поливиниловый спирт или его сополимер, циклодекстрин, сложный (co)полиэфир, (co)полиамид, гомополимер или сополимер винилхлорида, акрилатный гомополимер или сополимер, метакрилатный гомополимер или сополимер, гомополимер или сополимер стирола и т.п., и особенно сшитая форма этих гомополимеров или сополимеров, причем частично сшитый полимер стирола (например, имеющий степень сшивки, по меньшей мере, 2%, но меньше чем 100%) является предпочтительным.

В соответствии с настоящим изобретением при использовании органического пористого твердого материала в качестве носителя перед применением органический пористый твердый материал также может быть термически активирован. Термическая активация может быть выполнена обычным способом, например, путем нагревания органического пористого твердого материала при пониженном давлении или в инертной атмосфере. Инертная атмосфера в данном случае означает, что газ содержит только небольшое количество компонента, который может вступать в реакцию с указанным органическим пористым твердым веществом, или свободен от компонента, который может вступать в реакцию с указанным органическим пористым твердым веществом. В качестве указанной инертной атмосферы могут быть названы, например, атмосфера азота или атмосфера инертного газа, причем предпочтительна атмосфера азота. Так как органический пористый твердый материал имеет плохую термостойкость, процесс термической активации необходимо проводить исходя из предпосылки, что этот процесс не нарушает структуру и основной состав самого органического пористого твердого материала. Как правило, температура термической активации составляет 50-400°C, предпочтительно 100-250°C, а время термической активации составляет 1-24 час, предпочтительно 2-12 час. После термической активации органический пористый твердый материал необходимо держать при положительном давлении в инертной атмосфере для последующего использования.

В качестве неорганического пористого твердого материала могут быть перечислены, например, тугоплавкие оксиды металла Групп IIA, IIIA, IVA или IVB периодической таблицы элементов (например диоксид кремния (также известный как кремнезем или силикагель), оксид алюминия, оксид магния, диоксид титана, диоксид циркония, оксид тория или т.п.), или любой тугоплавкий сложный оксид этих металлов (например алюмосиликат, (оксид магния)-(оксид алюминия), (диоксид титана)-(диоксид кремния), (диоксид титана)-(оксид магния) и (диоксид титана)-(оксид алюминия) и т.п.), а также глина, молекулярное сито (например ZSM-5 и MCM-41), слюда, монтмориллонит, бентонит, диатомит и т.п. В качестве указанного неорганического пористого твердого материала также может быть назван оксид, полученный при пирогидролизе газообразного галогенида металла или газообразного соединения кремния, например, силикагель, полученный пирогидролизом тетрахлорида кремния, оксид алюминия, полученный пирогидролизом трихлорида алюминия. Диоксид кремния, оксид алюминия, оксид магния, (диоксид кремния)-(оксид алюминия), (оксид магния)-(оксид алюминия), (диоксид титана)-(диоксид кремния), диоксид титана, молекулярное сито, монтмориллонит и т.п. предпочтительны, а диоксид кремния особенно предпочтителен. Подходящий диоксид кремния может быть произведен традиционным способом или может быть любым коммерчески доступным продуктом, например, можно указать Grace 955, Grace 948, Grace SP9-351, Grace SP9-485, Grace SP9-10046, Davsion Syloid 245 и Aerosil812 от компании Grace Corporation, ES70, ES70X, ES70Y, ES70W, ES757, EP10X и EP11 от компании Ineos corporate, и CS-2133 и MS-3040 от компании PQ Corporation.

Ниже приведено объяснение по используемому количеству основного катализатора получения полиэтилена.

В соответствии с изобретением используемое количество основного катализатора получения полиэтилена может представлять собой используемое количество катализатора, которое традиционно принято в данной области техники. Принцип применения состоит в определении его основного используемого количества в зависимости от активности катализатора в суспензионной полимеризации этилена; то есть, более низкое используемое количество основного катализатора получения полиэтилена используют при более высокой активности в суспензионной полимеризации этилена, и более высокое используемое количество основного катализатора получения полиэтилена используют при более низкой активности в суспензионной полимеризации этилена, чтобы осознавать, что концентрация суспензии соответствует требованиям настоящего изобретения. Например, в пересчете на элемент активного металла в основном катализаторе получения полиэтилена соотношение основного катализатора полиэтилена и полимеризационного растворителя составляет 0,001-0,500 ммоль основного катализатора получения полиэтилена на литр полимеризационного растворителя, предпочтительно 0,005-0,200 ммоль основного катализатора получения полиэтилена на литр полимеризационного растворителя, более предпочтительно 0,005-0,05 ммоль основного катализатора получения полиэтилена на литр полимеризационного растворителя. В общем случае в ситуации, где полиэтилен получают с высокой полимеризационной активностью, например, при более низком молярном отношении газообразного водорода к этилену, при более высоком молярном отношении сомономера к этилену, при более высоком давлении полимеризации или при более высокой температуре полимеризации, может быть использована более низкая концентрация основного катализатора получения полиэтилена; напротив, например, при более высоком молярном отношении газообразного водорода к этилену, при более низком молярном отношении сомономера к этилену, при более низком давлении полимеризации или при более низкой температуре полимеризации, может быть использована более высокая концентрация основного катализатора получения полиэтилена. Кроме того, соотношение основного катализатора получения полиэтилена и полимеризационного растворителя также может составлять 0,005-0,05 ммоль основного катализатора получения полиэтилена на литр полимеризационного растворителя.

Следует отметить, что в настоящем изобретении, если не указано иное, молярное количество основного катализатора получения полиэтилена указывается в пересчете на элемент активного металла в основном катализаторе полиэтилена.

Кроме того, в настоящем изобретении объяснение по сокатализатору состоит в следующем.

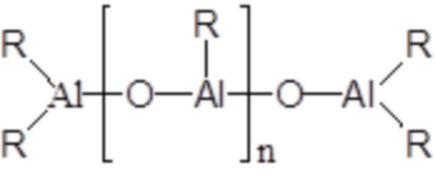

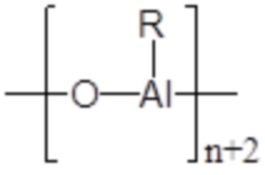

В соответствии с настоящим изобретением сокатализатор выбирают из алюмоксана, алкилалюминия, галогеналкилалюминия, фторборана, алкилборана или бората алкиламмония или их смеси.

Из них в случае указанного алюмоксана в качестве сокатализатора могут быть перечислены, например, линейный алюмоксан, представленный следующей общей формулой (I) (R)(R)Al-(Al(R)-O)n-O-Al(R)(R), и циклический алюмоксан, представленный следующей общей формулой (II) -(Al(R)-O-)n+2-:

(I)

(I)  (II)

(II)

В вышеупомянутых общих формулах (I) и (II) группы R являются одинаковыми или отличаются друг от друга (предпочтительно одинаковыми) и каждую независимо выбирают из C1-C8-алкила, предпочтительно метила, этила, пропила, бутила и изобутила, наиболее предпочтительно из метила и изобутила; n означает любое целое число в интервале 1-50, предпочтительно любое целое число в интервале 10-30.

В качестве указанного алюмоксана предпочтительными являются метилалюмоксан, этилалюмоксан, изобутилалюмоксан и н-бутил-алюмоксан, а метилалюмоксан и изобутилалюмоксан более предпочтительны.

Такие алюмоксаны могут быть использованы отдельно или в комбинации в любой пропорции.

В качестве указанного алкилалюминия может быть приведено, например, соединение, представленное следующей общей формулой:

Al(R)3,

где группы R являются одинаковыми или отличаются друг от друга (предпочтительно одинаковыми), и каждую независимо выбирают из С1-С8-алкила, предпочтительно метила, этила, пропила, бутила и изобутила, наиболее предпочтительно метила, изобутила.

В частности, в качестве указанного алкилалюминия могут быть перечислены, например, триметилалюминий (Al(CH3)3), триэтил-алюминий (Al(CH3CH2)3), три-н-пропилалюминий (Al(C3H7)3), триизопропилалюминий (Al(i-C3H7)3), триизобутилалюминий (Al(i-C4H9)3), три-н-бутилалюминий (Al(C4H9)3), триизопентилалюминий (Al(i-C5H11)3), три-н-пентилалюминий (Al(C5H11)3), три-н-гексил-алюминий (Al(C6H13)3), три-изогексилалюминий (Al(i-C6H13)3), диэтилметилалюминий (Al(CH3)(CH3CH2)2), диметилэтилалюминий ((Al(CH3CH2)(CH3)2) и т.п., причем предпочтительны триметил-алюминий, триэтилалюминий, трипропилалюминий и триизобутил-алюминий, а триэтилалюминий и триизобутилалюминий наиболее предпочтительны.

Эти алкилалюминии могут быть использованы отдельно или в комбинации в любой пропорции.

В качестве указанного галогеналкилалюминия может быть приведено, например, соединение, представленное следующей общей формулой:

Al(R)nX3-n,

где группы R являются одинаковыми или отличаются друг от друга (предпочтительно одинаковыми), и каждую независимо выбирают из C1-C8-алкила, предпочтительно метила, этила, пропила, бутила и изобутила, наиболее предпочтительно метила, изобутила; X означает F, Cl, Br или I; n имеет значение 1 или 2.

В частности, в качестве галогеналкилалюминия могут быть перечислены, например, следующие соединения: монохлордиметил-алюминий (Al(CH3)2Cl), дихлорметилалюминий (Al(CH3)Cl2)), монохлордиэтилалюминий (Al(CH3CH2)2Cl), дихлорэтилалюминий (Al(CH3CH2)Cl2), монохлордипропилалюминий (Al(C3H7)2Cl), дихлорпропилалюминий (Al(C3H7)Cl2)), монохлорди-н-бутилалюминий (Al(C4H9)2Cl), дихлор-н-бутилалюминий (Al(C4H9)Cl2), монохлор-диизобутилалюминий (Al(i-C4H9)2Cl), дихлоризобутилалюминий (Al(i-C4H9)Cl2), монохлорди-н-пентилалюминий (Al(C5H11)2Cl), дихлор-н-пентилалюминий (Al(C5H11)Cl2), монохлордиизопентилалюминий (Al(i-C5H11)2Cl), дихлоризопентилалюминий (Al(i-C5H11)Cl2), монохлорди-н-гексилалюминий (Al(C6H13)2Cl), дихлор-н-гексилалюминий (Al(C6H13)Cl2), монохлордиизогексилалюминий (Al(i-C6H13)2Cl), дихлоризогексилалюминий (Al(i-C6H13)Cl2), монохлорметилэтил-алюминий (Al(CH3)(CH3CH2)Cl), монохлорметилпропилалюминий (Al(CH3)(C3H7)Cl), монохлорметил-н-бутилалюминий (Al(CH3)(C4H9)Cl), монохлорметилизобутилалюминий (Al(CH3)(i-C4H9)Cl), монохлорэтилпропилалюминий (Al(CH2CH3)(C3H7)Cl), монохлорэтил-н-бутилалюминий (AlCH2CH3)(C4H9)Cl), монохлорметил-изобутилалюминий (Al(CH2CH3)(i-C4H9)Cl), и т.п., предпочтительно монохлордиэтилалюминий, дихлорэтилалюминий, монохлорди-н-бутил-алюминий, дихлор-н-бутилалюминий, монохлордиизобутилалюминий, дихлоризобутилалюминий, монохлорди-н-гексилалюминий, дихлор-н-гексилалюминий, также предпочтительно хлордиэтилалюминий, дихлорэтилалюминий и монохлорди-н-гексилалюминий, и наиболее предпочтительно монохлордиэтилалюминий.

Такие галогеналкилалюминии могут быть использованы отдельно или в комбинации в любой пропорции.

В качестве указанного фторборана, алкилборана и бората алкиламмония соединения, обычно применяемые в данной области, могут быть использованы напрямую без специального ограничения, и, например, они могут быть выбраны из триметилборина, триэтилборина, трифенилборина, три(пентафторфенил)борина, три[3,5-бис(трифторметил)фенил]борина, трис(пентафторфенил)-борана, тритил-тетракис(пентафторфенил)бората, тетракис-(пентафторфенил)бората N, N-диметилбензоламмония, тетрафторбората 1-бутил-3-метилимидазолия, тетрафторбората ферроцения, тетрафенилбората триметиламмония, тетрафенилбората триэтил-аммония, тетрафенилбората трипропиламмония, тетрафенилбората трибутиламмония, тетра(п-толил)бората триметиламмония, тетра(п-толил)бората трипропиламмония, тетра(п, о-диметилфенил)бората триметиламмония, тетра(п, о-диметилфенил)бората триэтиламмония, тетра(п-трифторметилфенил)бората триметиламмония, тетра(п-трифторметил-фенил)бората трибутиламмония, тетракис(пентафтор-фенил)бората трибутиламмония, тетрафенилбората N, N-диэтил-бензоламмония, N, N-тетра(пентафторфенил)бората диэтилбензол-аммония, тетра(пентафторфенил)бората диэтиламмония и т.п.

Кроме того, в соответствии с настоящим изобретением сокатализаторы могут быть использованы по отдельности или в комбинации в любой пропорции по потребности. Более того, доля каждого компонента в смеси особенно не ограничена и может быть произвольно выбрана по потребности.

В соответствии с настоящим изобретением сокатализатор обычно используют в форме раствора. При получении раствора сокатализатора нет специального ограничения по растворителю, используемому в это время, пока он растворяет сокатализатор. Как правило, может быть выбран алкановый растворитель, такой как н-пентан, изопентан, циклопентан и неопентан, или ароматический растворитель, такой как толуол, этилбензол и ксилол. В соответствии с изобретением для облегчения последующего разделения предпочтительно использовать тот же растворитель, что и полимеризационный растворитель, или тот же растворитель из смешанных растворителей, используемый для полимеризации.

Следует отметить, что, если не указано иное, в изобретении, когда сокатализатором является алюмоксан, алкилалюминий или галогеналкилалюминий, молярное количество сокатализатора указывают в пересчете на молярное количество элемента Al; и, когда сокатализатором является фторборан, алкилборан или борат алкиламмония, молярное количество сокатализатора указывают в пересчете на молярное количество элемента B.

Отношение и способ добавления сокатализатора и основного катализатора получения полиэтилена объясняют, например, следующим образом.

В соответствии с изобретением отношение сокатализатора к основному катализатору получения полиэтилена указывают в пересчете на весь элемент алюминий в алюмоксане, алкилалюминии, галогеналкилалюминии в сокатализаторе и в пересчете на элемент активного металла в основном катализаторе получения полиэтилена, и молярное отношение алюминия к активному металлу составляет 10-500:1, предпочтительно молярное отношение алюминия к активному металлу составляет 20-100:1.

В пересчете на элемент бор во фторборане, алкилборане или борате алкиламмония в сокатализаторе и в пересчете на элемент активного металла в основном катализаторе получения полиэтилена молярное отношение бора к активному металлу составляет 1-50:1, предпочтительно молярное отношение бора к активному металлу составляет 1-20:1.

В пересчете на общее содержание алюминия в алюмоксане, алкилалюминии или галогеналкилалюминии и содержание элемента бора во фторборане, алкилборане или борате алкиламмония в сокатализаторе и в пересчете на элемент активного металла в основном катализаторе получения полиэтилена молярное отношение алюминий:бор:(активный металл) составляет 10-100:1-20:1, предпочтительно молярное отношение алюминий:бор:(активный металл) составляет 20-50:1-10:1.

Способ добавления основного катализатора получения полиэтилена и сокатализатора в систему реакции полимеризации особенно не ограничен и может состоять в следующем: сначала добавляют основной катализатор полиэтилена и затем добавляют сокатализатор; или сначала добавляют сокатализатор и затем добавляют основной катализатор полиэтилена; или сначала смешивают путем введения в контакт основной катализатор полиэтилена и сокатализатор, а затем добавляют их вместе; или одновременно добавляют основной катализатор и сокатализатор по отдельности; или вначале добавляют часть сокатализатора, затем одновременно добавляют основной катализатор полиэтилена и оставшийся сокатализатора; или сначала добавляют часть основного катализатора полиэтилена, а затем добавляют одновременно оставшийся основной катализатор получения полиэтилена и сокатализатор. Когда основной катализатор получения полиэтилена и сокатализатор добавляют по отдельности, их можно добавлять последовательно через одну и ту же загрузочную трубу, или добавлять последовательно в разные загрузочные трубы; при этом, когда основной катализатор получения полиэтилена и сокатализатор добавляют по отдельности одновременно, их следует добавлять через разные загрузочные трубы.

Объяснение по условиям суспензионной полимеризации этилена при получении этиленового полимера состоит в следующем.

В соответствии с одним вариантом осуществления настоящего изобретения температура полимеризации в случае суспензионной полимеризации составляет 30-110°C, предпочтительно 50-100°C. В соответствии с одним вариантом настоящего изобретения давление полимеризации равно 0,2-4,0 МПа, предпочтительно 1,0-3,8 МПа. В соответствии с одним вариантом изобретения молярное отношение газообразного водорода к этилену составляет 0,01-20:1, предпочтительно 0,015-10:1. В соответствии с одним вариантом настоящего изобретения молярное отношение газообразного водорода к сомономеру составляет 0,1-30:1, предпочтительно 0,15-25:1, более предпочтительно 0,2-23:1. В соответствии с одним вариантом настоящего изобретения молярное отношение сомономера к этилену составляет 0,01-0,500:1, предпочтительно 0,015-0,350:1.

В соответствии с одним вариантом осуществления настоящего изобретения отношение основного катализатора получения полиэтилена в пересчете на количество активного металла к полимеризационному растворителю составляет 0,001-0,500 ммоль основного катализатора полиэтилена на литр полимеризационного растворителя, предпочтительно 0,005-0,200 ммоль основного катализатора получения полиэтилена на литр полимеризационного растворителя, более предпочтительно 0,005-0,05 ммоль основного катализатора получения полиэтилена на литр полимеризационного растворителя. В соответствии с одним вариантом изобретения концентрация суспензии составляет 50-500 г полимера на литр полимеризационного растворителя, предпочтительно 100-400 г полимера на литр полимеризационного растворителя.

Объяснение по реактору суспензионной полимеризации этилена состоит в следующем.

Способ получения этиленового полимера по настоящему изобретению включает периодическую или непрерывную суспензионную сополимеризацию этилена, которую проводят в одном или в нескольких суспензионных реакторах полимеризации этилена в присутствии газообразного водорода и сомономера в газообразном или жидком состоянии с непрерывной подачей этилена в газообразном или жидком состоянии. Реактор суспензионной полимеризации этилена может представлять собой один емкостной реактор, имеющий механизм перемешивания, многоступенчатые емкостные реакторы, имеющие механизм перемешивания и имеющие конфигурацию последовательного соединения, многоступенчатые емкостные реакторы, имеющие механизм перемешивания и имеющие конфигурацию параллельного соединения, многоступенчатые емкостные реакторы, имеющие механизм перемешивания и имеющие конфигурацию вначале последовательного соединения и затем параллельного соединения, емкостные реакторы, имеющие механизм перемешивания и имеющие конфигурацию вначале параллельного соединения и затем последовательного соединения, емкостные реакторы, имеющие механизм перемешивания и имеющие конфигурацию вначале последовательного соединения, затем параллельного и затем последовательного соединения, емкостные реакторы, имеющие механизм перемешивания и имеющие конфигурацию вначале параллельного соединения, затем последовательного и затем параллельного соединения и т.п.; предпочтительно один емкостной реактор, имеющий механизм перемешивания, многоступенчатые емкостные реакторы, имеющие конфигурацию последовательного соединения, многоступенчатые емкостные реакторы, имеющие конфигурацию параллельного соединения, емкостные реакторы, имеющие конфигурацию вначале последовательного соединения и затем параллельного соединения, более предпочтительно один емкостной реактор, имеющий механизм перемешивания, двухступенчатые или трехступенчатые емкостные реакторы, имеющие конфигурацию последовательного соединения, двухступенчатые емкостные реакторы, имеющие конфигурацию параллельного соединения, трехступенчатые емкостные реакторы, имеющие вначале конфигурацию последовательного соединения и затем параллельного.

Объяснение варианта осуществления суспензионной полимеризации этилена в емкости для получения этиленового полимера состоит в следующем.

При сополимеризации в периодическом режиме основной катализатор получения полиэтилена, сокатализатор, полимеризационный растворитель, сомономер и газообразный водород вначале за один прием добавляют в реактор суспензионной полимеризации этилена в соответствии с вышеупомянутыми соотношениями. Затем непрерывно вводят газообразный этилен, при этом давление полимеризации и температуру полимеризации поддерживают на постоянном уровне. После завершения реакции введение этилена останавливают и газ внутри емкости выпускают. Суспензионный материал внутри емкости охлаждают до комнатной температуры, выгружают, фильтруют и сушат.

В случае сополимеризации в периодическом режиме соответствующие пропорции соответствующих количеств газообразного водорода и сомономера относительно этилена получают путем деления соответствующих молярных количеств газообразного водорода и сомономера, добавленных ранее, на суммарное накопленное молярное количество этилена, добавленного в течение всего процесса от начала до конца реакции.

При сополимеризации в непрерывном режиме основной катализатор получения полиэтилена, сокатализатор, полимеризационный растворитель, сомономер, газообразный водород и этилен непрерывно и одновременно добавляют в реактор суспензионной полимеризации этилена в соответствии с вышеупомянутыми соотношениями. Реакцию проводят при постоянном давлении полимеризации и постоянной температуре полимеризации, а материалы, получаемые по реакции полимеризации, также непрерывно выводят из емкости для перемешивания суспензии этилена и подают на последующую обработку для дегазации, удаления растворителя (например, мгновенным испарением, центрифугированием или фильтрованием), сушки, гранулирования (которое необязательно) и т.п.

В случае сополимеризации в непрерывном режиме пропорции соответствующих количеств газообразного водорода и сомономера относительно этилена означают отношение соответствующих молярных количеств газообразного водорода и сомономера относительно молярного количества этилена в газо-фазных компонентах реактора, когда процесс полимеризации стабилен.

Объяснение способа перемешивания и скорости перемешивания при суспензионной полимеризации этилена для получения этиленового полимера состоит в следующем.