Область техники

Изобретение относится к области ингаляционных устройств для жидкостей. В частности, изобретение относится к распыливающему соплу, предназначенному для использования в таком ингаляционном устройстве, а также к способу изготовления такого сопла.

Уровень техники

Из уровня техники давно известны небулайзеры или другие аэрозольные генераторы для жидкостей. В частности, такие устройства используются в медицине в терапевтических и исследовательских целях. В указанных областях они служат в качестве ингаляционных устройств для доставки активных ингредиентов в виде аэрозолей, т.е. небольших распределенных в газе капель жидкости. Такое ингаляционное устройство, например, известно из документа EP 0627230 B1. Основными компонентами указанного ингаляционного устройства являются резервуар, в котором содержится жидкость, подлежащая переводу в аэрозольное состояние; нагнетательный блок для создания давления, являющегося достаточно высоким для распыливания; а также распылительное устройство в виде сопла.

Усовершенствование такого ингаляционного устройства раскрыто в патентной заявке EP 17168869, поданной тем же заявителем, что и настоящее изобретение, содержание которой полностью включено в настоящий документ.

Для получения достаточно гомогенной и мелкодисперсной взвеси капель жидкости обычно требуются относительно высокое давление, такое как от 10 бар до 1000 бар. Чтобы поддерживать приемлемо малое количество испаряемой жидкости для каждой дозы, распыливающее сопло обычно содержит один или несколько каналов, поперечное сечение каждого из которых составляет только порядка нескольких мкм2, например от 2 мкм2 до 200 мкм2. Каналы находятся в корпусе сопла и часто изготавливаются с использованием технологий изготовления на микроуровне, таких как микротравление, микролитография и т.п. Однако указанные технологии часто предназначены для твердых и хрупких материалов, таких как кремний, стекло или металл, и для того, чтобы избежать любой нежелательной деформации сопла под воздействием указанного высокого давления, сопло часто изготавливают из очень жесткого материала.

Таким образом, сопло обычно размещают в металлическом кожухе, который защищает сопло во время сборки и использования. Несмотря на то, что часто термин «сопло» используют в отношении кожуха и части, которые друг с другом вместе фактически образуют сопло, в дальнейшем термины «сопло» и «корпус сопла» относятся к «основной» части, которая направляет жидкость.

Для изготовления сопла из кремния или стекла часто на пластину-подложку в виде диска накладывается маска, которую облучают с формированием большого количества двумерных контуров сопел или таких элементов сопла, как каналы. Затем, посредством избирательного травления контуры и, в частности, каналы вертикально протравливают в подложку таким образом, что получается пластина, на которой образованы десятки или сотни заготовок сопел, изготовленных по групповой технологии. На этапе разделения пластину разрезают посредством распиловки с помощью пилы для распиловки пластин на фрагменты, которые представляют собой отдельные сопла.

Однако, если выравнивание распиловочного устройства по отношению к соплам не является предельно точной (или даже изменяется во время процесса распиловки), это отрицательно сказывается на длинах каналов. В пределах одного сопла, если угол расположения пилы не точно ориентирован перпендикулярно по отношению к продольной оси сопла, два (или более) каналов имеют различную длину, поскольку передний край сопла не перпендикулярен к (обычно присутствующей) оси симметрии и продольной оси сопла. Кроме того, средняя длина всех каналов одного сопла варьирует от одного к другому таким образом, что выпуск сопел получается очень неоднородным, что является нежелательным результатом.

Другая проблема возникает в связи с возможным образованием мелких сколов материала в процессе распиловки. Это приводит к образованию неодинаковых по форме, «бахромчатых» выходов из каналов, что приводит к неоптимальной струе и, соответственно, к неоптимальному формированию капель.

Еще одна проблема возникает из-за повреждения выходов из каналов при сборке сопла, во время использования сопла или из-за его загрязнения во время изготовления, использования и хранения. Пыль или следы от пальцев могут засорить выходы, что приведет к недостаточно оптимальному испарению жидкости из-за неравномерного образования струи.

Раскрытие сущности изобретения

В первом аспекте настоящее изобретение обеспечивает сопло для ингаляционного устройства для распыливания жидкости с образованием вдыхаемого аэрозоля, с корпусом (1) сопла, который имеет передний конец (1B) и содержит по меньшей мере два эжекционных канала (2, 2'), каждый канал (2, 2') имеет выход (2A, 2A') из канала, причем эжекционные каналы (2, 2') расположены таким образом, чтобы эжектировать жидкость по соответствующим траекториям эжекции, которые пересекаются друг с другом в точке столкновения,

причем на переднем конце (1B) обеспечено по меньшей мере одно углубление (3), в котором расположены по меньшей мере два выхода (2A, 2A') из каналов,

корпус (1) сопла имеет плоскую сторону (1A) по меньшей мере с двумя каналами (2, 2’) для жидкости, заглубленными на заданную глубину (D) на указанной плоской стороне (1A),

дополнительно обеспечена крышка (4), которая закрывает по меньшей мере два канала (2, 2’) и имеет передний конец (4B), который на виде, перпендикулярном продольной оси (X) корпуса (1) сопла, соответствует переднему концу (1B) корпуса (1) сопла,

указанное углубление (3) имеет первую глубину (D’), которая больше, чем глубина (D) указанных по меньшей мере двух каналов (2, 2’).

Во втором аспекте настоящее изобретение обеспечивает способ изготовления сопла в соответствии с первым аспектом изобретения, включающий этапы:

a) обеспечения корпуса (1) сопла, который имеет передний конец (1B) и содержит по меньшей мере два эжекционных канала (2, 2'), каждый из каналов (2, 2') имеет выход (2A, 2A') из канала, причем эжекционные каналы (2, 2') расположены таким образом, чтобы эжектировать жидкость по соответствующим траекториям эжекции, которые пересекаются друг с другом в точке столкновения,

причем на переднем конце (1B) обеспечено по меньшей мере одно углубление (3), в котором расположены по меньшей мере два выхода (2A, 2A') из каналов,

корпус (1) сопла имеет плоскую сторону (1A) по меньшей мере с двумя каналами (2, 2’) для жидкости, заглубленными на заданную глубину (D) на указанной плоской стороне (1A),

при этом обеспечение включает следующие этапы:

- обеспечение пластины-подложки (wafer substrate);

- изготовление на одной стороне (1A) указанной подложки по меньшей мере двух каналов (2, 2’) для жидкости, имеющих заданную глубину (D);

- изготовление углубления (3), имеющего первую глубину (D’), большую чем глубина (D) указанных по меньшей мере двух каналов (2, 2’) для жидкости на указанной одной стороне (1A) корпуса (1), при этом указанное углубление ограждает концевую часть каналов (2, 2’);

- отделение указанного корпуса (1) от подложки по разделительной линии (5), которая пересекает вышеупомянутое углубление (3);

таким образом, что в указанном углублении (3) обеспечивают по меньшей мере два выхода (2В, 2В’) из каналов, причем обеспечена возможность сохранения расстояния между указанными выходами (2A, 2A') из каналов независящим от возможного углового или линейного отклонения указанной разделительной линии (5) от оптимальной разделительной линии (5’), и

b) закрытия вышеупомянутого корпуса (1) сопла крышкой (4).

В дополнительных аспектах настоящее изобретение обеспечивает сопло в соответствии с первым аспектом изобретения, полученное или выполненное с возможностью получения посредством способа в соответствии со вторым аспектом изобретения, а также применение сопла в соответствии с первым аспектом изобретения в ингаляционном устройстве для распыливания жидкости с образованием вдыхаемого аэрозоля.

Еще в одном аспекте настоящее изобретение обеспечивает ингаляционное устройство для распыливания жидкости с образованием вдыхаемого аэрозоля, содержащее сопло в соответствии с первым аспектом изобретения.

Задача изобретения

Задачей изобретения является обеспечение сопла, которое позволяет избежать одного или более недостатков известного уровня техники.

Другой задачей является обеспечение способа изготовления сопла или корпуса сопла, который обеспечивает или которое обеспечивает, что при отделении сопла от пластины процесс отделения не влияет на взаимное расположение или качество выходов из каналов.

При отделении от пластины, для сопла с каналами, симметричными по отношению к продольной оси сопла и/или имеющими определенные длины, необходимо, чтобы указанная симметрия и/или указанные длины не зависела от процесса отделения.

При изготовлении по групповой технологии необходимо, чтобы длины каналов всех сопел из партии имели желаемую величину независимо от небольших смещений пилы для распиловки пластин.

При изготовлении, использовании или хранении необходимо снизить риск повреждения или загрязнения незащищенных выходов из каналов.

Осуществление изобретения

Задача изобретения решена посредством обеспечения сопла для ингаляционного устройства для распыливания жидкости с образованием вдыхаемого аэрозоля, с корпусом (1) сопла, который имеет передний конец (1B) и содержит по меньшей мере два эжекционных канала (2, 2'), каждый канал (2, 2') имеет выход (2A, 2A') из канала, причем эжекционные каналы (2, 2') расположены таким образом, чтобы эжектировать жидкость по соответствующим траекториям эжекции, которые пересекаются друг с другом в точке столкновения,

причем на переднем конце (1B) обеспечено по меньшей мере одно углубление (3), в котором расположены по меньшей мере два выхода (2A, 2A') из каналов,

корпус (1) сопла имеет плоскую сторону (1A) по меньшей мере с двумя каналами (2, 2’) для жидкости, заглубленными на заданную глубину (D) на указанной плоской стороне (1A),

дополнительно обеспечена крышка (4), которая закрывает по меньшей мере два канала (2, 2’) и имеет передний конец (4B), который на виде, перпендикулярном продольной оси (X) корпуса (1) сопла, соответствует переднему концу (1B) корпуса (1) сопла,

указанное углубление (3) имеет первую глубину (D’), которая больше, чем глубина (D) указанных по меньшей мере двух каналов (2, 2’).

Кроме того, задача изобретения решена посредством способа в соответствии со вторым аспектом изобретения. Конкретные варианты осуществления аспектов настоящего изобретения представлены в соответствующих зависимых пунктах формулы изобретения, нижеследующем описании, а также на прилагаемых чертежах.

Для справки, предполагается, что сопло имеет продольную ось (ось X, X-направление). Расстояния, которые по меньшей мере преимущественно расположены в этом направлении, в дальнейшем называются «длинами». Термин «ширина» обозначает расстояние, которое проходит в боковом направлении от этой оси X (ось Y), а термины «глубина» и «высота» обозначают расстояние, которое проходит перпендикулярно обоим вышеупомянутым направлениям.

Настоящее изобретение относится к соплу для ингаляционного устройства для распыливания жидкости с образованием вдыхаемого аэрозоля и, в частности, к ингаляционному устройству, которое содержит и в котором используется сопло, обеспечивающее столкновение множества потоков. Такие сопла характеризуются тем, что они содержат множество, конкретно по меньшей мере два, например от двух до примерно пяти или четырех или, более конкретно, двух каналов для жидкости, из которых жидкость выпускается с высокой скоростью. При проектировании и изготовлении надлежащим образом отдельные струи, которые движутся по соответствующим траекториям эжекции, пересекаются друг с другом, образуя мелкодисперсную взвесь в точке столкновения.

Сопло содержит корпус сопла, который может быть изготовлен по групповой технологии из пластины-подложки, причем подложка обычно состоит из хрупкого материала такого как, например, кремний, стекло или керамика. В дополнительных вариантах осуществления она может быть также выполнена из другого материала, такого как полимерный материал, например, термопластичный полимер, такой как, например, полиэтилен, полипропилен, полистирол или полиэфирэфиркетон (ПЭЭК) или т.п. В дополнительных вариантах осуществления корпус сопла может быть выполнен из или может состоять из дюропласта, меламиновых смол или металлов, таких как нержавеющая сталь или титан, или содержать их.

Корпус сопла может иметь форму, подобную пластине, размеры которой обычно находятся в сантиметровом или миллиметровом диапазоне, таком как, например, толщина от 1 мм до 5 мм, длина - от 5 мм до 30 мм и ширина - от 5 мм до 30 мм.

Корпус сопла содержит по меньшей мере два канала для жидкости, которые могут быть заглублены на заданную глубину на одной стороне указанного корпуса сопла. Для формирования сопла ударного типа должны присутствовать по меньшей мере два канала с осями пересекающихся струй таким образом, если не указано иное, последующие примеры будут основаны на предположении, что одно сопло имеет ровно два канала. Однако объём притязаний настоящего изобретения, изложенный ниже в настоящем описании, охватывает в целом также и многоканальные сопла.

В соответствии с настоящим изобретением, на переднем конце предусмотрено углубление, в котором расположены по меньшей мере два (возможно больше) выхода из каналов.

Таким образом, благодаря указанному углублению обеспечены выходы из каналов, которые смещены назад по отношению к указанному переднему концу на определенную величину смещения. Другими словами, указанное углубление находится в той области, где каналы обычно заканчиваются, то есть в той области, которая совпадает с соответствующими контурами переднего конца.

В одном варианте осуществления это углубление проходит в боковом направлении по меньшей мере от внешней стороны канала, который является крайним справа каналом, к внешней стороне канала, который является крайним слева каналом, где «право» и «лево» определяют по отношению к продольной оси сопла. В предпочтительном варианте осуществления углубление проходит за пределы указанных внешних сторон, предпочтительно по меньшей мере на одно и то же или на одно и то же расстояние, соответствующее разнице между глубиной (D) по меньшей мере двух каналов для жидкости и первой глубиной (D’) углубления, как будет подробно описано ниже. Углубление имеет такие размеры, чтобы «отсекать» теоретическую самую переднюю часть каждого канала (таким образом, смещая положение выходов из каналов). Глубина (D’) углубления больше, чем глубина (D) канала, чтобы избежать или минимизировать контакт эжектируемых из каналов струй жидкости с поверхностями углубления. Посредством обеспечения углубления выходы из каналов смещены назад в сопло так, чтобы располагаться в задней стенке углубления; расстояние (смещение) равно размеру углубления, измеряемому в направлении, параллельном продольной оси сопла, от переднего конца сопла до «задней стенки» углубления.

Сторона, которая содержит указанные каналы, обычно является «плоской» или «верхней» стороной корпуса сопла, которая может иметь в целом пластинообразную или кубовидную общую форму. В вышеприведенном примере для сопла, изготовленного из заготовки, размеры которой составляют, например, приблизительно 30 мм x 30 мм x 5 мм, это будет сторона, имеющая большие размеры (такие как, например, 30 мм x 30 мм). В этом контексте сторона, которая имеет меньшие размеры (такие как, например, 30 мм x 5 мм) будет называться «передним концом», что обозначает самую переднюю физическую часть сопла, и также приблизительное направление, в котором соответствующая струя жидкости покидает каналы. Как правило, передний конец и верхняя сторона расположены перпендикулярно друг к другу.

Ось струи или траектория эжекции каждого канала (но необязательно сама ось канала) пересекает указанную переднюю плоскость, которая соответствует переднему концу сопла, таким образом, чтобы образовывать «гипотетический» выход из канала на указанной плоскости, то есть «гипотетическое» расположение выхода из канала, если бы не было углубления. Термин «гипотетический» указывает на то, что в настоящем изобретении, благодаря наличию углубления, обеспечен «реальный» выход из канала (называемый просто «выходом»), который расположен в другом месте.

В результате, при отделении сопла от подложки посредством распиловки или лазерной резки по разделительной линии, даже если ориентация указанной разделительной линии отличается от оптимальной разделительной линии, которая проходит перпендикулярно продольной оси сопла, расстояние между выходами из каналов остается неизменным. Таким образом, расстояние, точное регулирование которого является важной мерой для получения оптимального результата распыливания, становится независимым от ориентации разделительной линии. Это возможно, поскольку выходы из каналов определяются положением заднего конца углубления, на которое процесс отделения не влияет. Указанным положением можно точно управлять, поскольку оно является результатом того же самого точного процесса, который применяется для изготовления самих конструкций канала (например, маскирования, избирательного травления, лазерного сверления, лазерной абляции). Однако оно не зависит от процесса отделения, который в противном случае (т.е. при отсутствии углубления) определял бы положение и ориентацию выходов из каналов, которые были бы в этом случае расположены на переднем конце (полученном в результате распиловки или иным образом отделенного).

Также, поскольку выходы из каналов расположены в точно сформированной области (задняя стенка углубления), а не на возможно неровном или даже «шероховатом» переднем конце сопла, качество струй находится на очень высоком уровне и не зависит от качества распиловки.

Кроме того, применительно к примыкающим соплам, которые изготавливают с помощью конфигурации, представляющей собой множество сопел, и затем отделяют от единой подложки, остается неизменным расстояние между каналами не только в пределах каждого отдельного сопла, но это также в отношении всех сопел, изготовленных из пластины-подложки. Таким образом, можно получить практически однородную партию, что приводит в результате к более высокому качеству и меньшему отклонению от желаемой конструкции.

Другое преимущество состоит в том, что риск повреждения или загрязнения незащищенных выходов каналов значительно снижается, поскольку, в зависимости от соответствующей конструкции, углубление может иметь такие размеры, чтобы препятствовать прикосновению к его заднему концу, где расположены выходы из каналов, что делает невозможным их физическое достижение при случайном прикосновении во время использования или хранения.

В соответствии с одним вариантом осуществления предусмотрены по меньшей мере два (или более) углубления; в каждом из по меньшей мере двух из указанных двух или более углублений расположен только один выход из канала. В дополнительных конкретных вариантах осуществления предусмотрено одно отдельное углубление для каждого выхода из канала. Это означает, что для каждого выхода из канала обеспечено отдельное углубление, которое обеспечивает смещение назад указанного выхода от соответствующего переднего конца.

Преимущество этого варианта осуществления состоит в том, что требуется удалить меньше материала, чтобы достичь эффекта независимости от процесса изготовления, и в том, что вышеупомянутый защитный эффект дополнительно усиливается, благодаря небольшому размеру углубления, в особенности, по сравнению с большим одиночным углублением для двух или более выходов из каналов, расположенных на сравнительно большом расстоянии друг от друга.

В соответствии с конкретными вариантами осуществления корпус сопла может представлять собой монолитную конструкцию, или может быть получен из монолитной конструкции. Это означает, что вся конструкция корпуса сопла, содержащая внутренние конструкции каналов, изготовлена из объемного материала, и не требуется никакого дополнительного элемента, кроме соответствующей крышки, а именно, для закрывания изначально открытых конструкций канала, где «открытый», безусловно, не относится к отверстиям, необходимым для надлежащего функционирования, таким как, например, выходы из каналов. Например, посредством прорисовки конструкций каналов на заготовке, состоящей из светочувствительного материала, и последующего вытравливания облучаемых областей, могут быть сформированы каналы в указанной заготовке. С применением того же самого процесса также может быть изготовлено (могут быть изготовлены) углубление (углубления), в соответствии с настоящим изобретением.

Корпус сопла имеет плоскую сторону по меньшей мере с двумя каналами для жидкости, заглубленными на заданную глубину на вышеупомянутой плоской стороне, причем дополнительно обеспечена крышка, закрывающая по меньшей мере два канала и имеющая передний конец, который на виде, перпендикулярном продольной оси корпуса сопла, соответствует переднему концу корпуса сопла.

Другими словами, для того, чтобы закрыть каналы во всех боковых направлениях, но не область входа и выхода, предусмотрена крышка, которая закрывает изначально открытую верхнюю сторону корпуса сопла. Крышка может быть изготовлена из того же самого материала, что и пластина-подложка, но она также может быть изготовлена из другого материала, такого как полимерный материал, например, термопластичный полимер, такой как полиэтилен, полипропилен, полистирол или полиэфирэфиркетон (ПЭЭК) или т.п. В конкретных вариантах осуществления корпус сопла и/или крышка могут быть выполнены из ПЭЭК. В дополнительных конкретных вариантах осуществления корпус сопла и крышка могут быть выполнены из ПЭЭК или, другими словами, могут содержать ПЭЭК или состоять из него. В дополнительных вариантах осуществления корпус сопла и/или крышка могут быть выполнены из ПЭЭК, а другое из них может быть выполнено из или состоять из другого материала, предпочтительно кремния или стекла. В дополнительных вариантах осуществления крышка и/или корпус сопла, как описано выше, могут быть выполнены из или состоять из дюропласта или меламиновых смол или металлов, таких как нержавеющая сталь или титан, или могут содержать их.

Например, подложка может состоять из кремния, а крышка может состоять из стекла, или наоборот. Передний конец крышки должен быть выровнен с передним концом корпуса сопла. В конкретных вариантах осуществления передняя линия крышки и передняя линия корпуса сопла могут быть ориентированы перпендикулярно продольной оси корпуса сопла. Однако, даже если дело обстоит иным образом, после соединения крышки с подложкой перед отделением сопел друг от друга процесс распиловки может быть спроектирован таким образом, чтобы привести в результате к такому выравниванию.

В конкретных вариантах осуществления крышка выполнена как, возможно, предварительно структурированная вторая подложка, которую присоединяют к подложке корпуса сопла. После присоединения сопла могут быть разделены между собой. Таким образом, не все крышки должны быть по отдельности размещены на подложке и присоединены к ней или даже присоединены к ранее отделенным друг от друга корпусам сопел. Однако последнее также возможно.

В дополнительных конкретных вариантах осуществления крышка содержит некоторые или все конструкции, которые содержит корпус сопла, но в перевернутом виде. Таким образом, после присоединения крышки к корпусу сопла, оба они совместно образуют конструкции для жидкости. Например, боковая стенка канала состоит из нижней части, заглубленной в корпусе сопла, и вышерасположенной части, заглубленной в крышке. Фактически, если сопло спроектировано практически симметричным по отношению к его продольной оси, крышка может быть обеспечена посредством второго корпуса сопла, которое устанавливают его плоской стороной на плоскую сторону первого корпуса сопла.

В конкретных вариантах осуществления крышка может образовывать верхнюю часть углубления, причем указанная часть углубления проходит от одной стороны крышки к другой её стороне. В этих вариантах осуществления указанная часть углубления может иметь форму фаски с прилегающим к каналам краем. В предпочтительных вариантах осуществления, указанный край коллинеарен соответствующим краям выходов из каналов. Таким образом, вокруг указанных выходов из каналов может быть обеспечен проходящий по периферии уступ.

Дополнительное преимущество, которое может быть связано с этими вариантами осуществления, состоит в том, что в связи с капиллярными эффектами жидкость, подлежащая эжектированию из эжекционных каналов, которая может накапливаться вокруг выходов из них во время использовании сопла, может быть отведена в сторону от указанных выходов в направлении к сторонам сопла.

Углубление имеет глубину (D’), которая больше, чем глубина (D) указанных каналов. Это приводит в результате к формированию уступа на выходе из канала, при этом указанный уступ также может быть точно изготовлен. Таким образом, каждый выход из канала имеет (по меньшей мере) три стороны, которые обеспечивают высокое качество поверхности, а именно, правую и левую стороны (заданные, если смотреть вдоль продольной оси, «шириной» углубления), а также нижнюю сторону (заданную на том же виде глубиной углубления). Это высокое качество поверхности также будет приводить в результате к получению высокого качества краев на выходах из каналов, которые также имеют особые преимущества, состоящие в том, что они дополнительно способствуют выпусканию из сопла точно задаваемых, воспроизводимых струй жидкости при рабочих условиях.

Глубина углубления имеет величину, равную глубине каналов, умноженную на коэффициент > 1. Множитель может, например, находиться в диапазоне между 1,1 и 50, и предпочтительно в диапазоне от 1,5 до 30 или в диапазоне от 1,5 до 10, или от 1,5 до 5, например, может приблизительно равняться 3. Разница между глубиной (D) каналов для жидкости и глубиной (D’) углубления в абсолютных величинах может находиться в диапазоне от приблизительно 20 мкм до приблизительно 400 мкм, предпочтительно от приблизительно 20 мкм до приблизительно 100 мкм. В боковом направлении стенки углубления могут находиться на расстоянии, например, от 100 мкм до 150 мкм от каждого выхода из канала; длина углубления (смещение) может, например, составлять от приблизительно 50 мкм до 80 мкм.

В конкретных вариантах осуществления по меньшей мере два эжекционных канала могут иметь длину в диапазоне от приблизительно 20 мкм до приблизительно 500 мкм, или от приблизительно 50 мкм до приблизительно 150 мкм, например, приблизительно равную 100 мкм. В других конкретных вариантах осуществления по меньшей мере два эжекционных канала имеют равную длину. Кроме того, по меньшей мере два эжекционных канала могут иметь поперечное сечение, находящееся в диапазоне от приблизительно 2 мкм2 до приблизительно 400 мкм2, или от приблизительно 10 мкм2 до приблизительно 100 мкм2, например от приблизительно 20 мкм2 до приблизительно 50 мкм2. Предпочтительно, по меньшей мере два эжекционных канала имеют поперечное сечение, величина которого является постоянной по всей длине канала.

Предпочтительно, каждый выход из канала окружен по меньшей мере в трех направлениях (справа, слева, снизу) симметричным проходящим по периферии уступом. В конкретных вариантах осуществления выход из канала окружен проходящим по периферии уступом, более конкретно, симметричным уступом, проходящим по периферии в четырех направлениях (справа, слева, снизу, сверху).

В предпочтительном варианте осуществления вышеупомянутая крышка имеет на своем переднем конце часть, где углубление проходит в крышку. Другими словами, крышка также имеет углубление или делит углубление с корпусом сопла. Таким образом, преимущества углубления в корпусе сопла «дублируются» применительно к крышке. В частности, может быть обеспечен уступ, полностью окружающий выход из канала.

В дополнительных конкретных вариантах осуществления выполненное в крышке углубление является симметричным углублению, выполненному в корпусе сопла по отношению к плоскости, которая является параллельной вышеупомянутой одной стороне и которая делит каналы на две половины одинаковой высоты (центральная плоскость). Таким образом, симметрия указанного уступа увеличивается; струя не будет отклоняться в какую-то определённую сторону при выходе из канала, потому что верхняя и нижняя стороны могут находиться на одном и том же расстоянии от выходов из канала.

В соответствии с дополнительными конкретными вариантами осуществления, указанное углубление может иметь, если смотреть в направлении продольной оси, увеличивающуюся глубину и/или ширину, таким образом, что обеспечено наклонное поперечное сечение, являющееся наиболее широким на переднем конце. Другими словами, обеспечивают постепенное расширяющееся и/или углубляющееся поперечное сечение углубления. Такое скошенное, расширяющееся и/или углубляющееся поперечное сечение обеспечивает возможность осуществления особенно плавного перехода от выхода из канала к стенкам углубления, обеспечивая «подобную раструбу» или «подобную колоколу» область, где струя жидкости покидает выход из канала.

Такое поперечное сечение может быть достигнуто путем последовательного удаления все большего количества материала в направлении, перпендикулярном одной из сторон (то есть верхней стороне, которая содержит каналы), по мере приближения к переднему концу. На выходах из каналов глубина и ширина, и соответственно удаляемое количество, может быть больше, чем глубина самого выхода из канала, или внешнее расстояние между выходами из каналов, соответственно. Наклон может, например, быть линейным, экспоненциальным или логарифмическим.

В дополнительных конкретных вариантах осуществления сопло содержит множество корпусов сопел. Указанные корпуса сопел могут быть уложены один над другим, таким образом, формируя стопу из отдельных корпусов сопел. В этих вариантах осуществления каждый корпус сопла может иметь передний конец (1B) и может содержать по меньшей мере два эжекционных канала (2, 2'), причем каждый из каналов (2, 2') имеет выход (2A, 2A') из канала, и эжекционные каналы (2, 2') расположены таким образом, чтобы эжектировать жидкость по соответствующим траекториям эжекции, которые пересекаются друг с другом в точке столкновения, и по меньшей мере одно углубление (3), которое обеспечено на переднем конце (1B), в котором расположены по меньшей мере два выхода (2A, 2A') из каналов, причем корпус (1) сопла имеет плоскую сторону (1A) по меньшей мере с двумя каналами (2, 2') для жидкости, заглубленными на глубину (D) на указанной плоской стороне (1A).

В конкретных вариантах осуществления может быть получено сопло, обеспечивающее множество точек столкновения, если существует по меньшей мере две пары струй с соответственно пересекающимися траекториями эжекции. Каждая из пар может быть обеспечена посредством одного «слоя», то есть одного корпуса сопла.

В дополнительных конкретных вариантах осуществления каждый корпус сопла может иметь свое собственное углубление. Это означает, что может присутствовать множество отдельных углублений, причем каждое из углублений ограждает только подгруппу каналов; предпочтительно, это подгруппа, состоящая из каналов одного отдельного корпуса сопла («слоя»). Преимущество этого варианта осуществления состоит в том, что отдельные углубления могут быть небольшими, что, таким образом, увеличивает вышеупомянутый защитный эффект.

В дополнительных вариантах осуществления множество корпусов сопел может делить между собой общее углубление. Это означает, что углубление проходит на более чем один корпус сопла или слой, таким образом, ограждая некоторые или даже все выходы из каналов. Преимущество этого варианта осуществления состоит в том, что общие углубления могут быть более просто изготовлены, например, в один этап после укладки отдельных корпусов сопел для формирования сопла.

В дополнительном конкретном варианте осуществления сторона, противоположная плоской стороне одного корпуса сопла, служит в качестве крышки для примыкающего корпуса сопла. Другими словами, «верхняя» сторона первого корпуса сопла закрыта «нижней» стороной второго корпуса сопла.

Таким образом, только последний (самый верхний) корпус сопла требуется закрыть специальной крышкой; все другие слои закрыты посредством примыкающих слоев. Это приводит к более простой конструкции сопла с меньшим количеством отдельных элементов и этапов технологического процесса.

Во втором аспекте изобретение также относится к способу изготовления сопла в соответствии с первым аспектом изобретения, как описано выше, причем способ включает этапы:

a) обеспечения корпуса (1) сопла, который имеет передний конец (1B) и содержит по меньшей мере два эжекционных канала (2, 2'), каждый из каналов (2, 2') имеет выход (2A, 2A') из канала, причем эжекционные каналы (2, 2') расположены таким образом, чтобы эжектировать жидкость по соответствующим траекториям эжекции, которые пересекаются друг с другом в точке столкновения,

причем на переднем конце (1B) обеспечено по меньшей мере одно углубление (3), в котором расположены по меньшей мере два выхода (2A, 2A') из каналов,

корпус (1) сопла имеет плоскую сторону (1A) по меньшей мере с двумя каналами (2, 2’) для жидкости, заглубленными на заданную глубину (D) на указанной плоской стороне (1A),

при этом обеспечение включает следующие этапы:

- обеспечение пластины-подложки;

- изготовление на одной стороне (1A) указанной подложки по меньшей мере двух каналов (2, 2’) для жидкости, имеющих заданную глубину (D);

- изготовление углубления (3), имеющего первую глубину (D’), большую, чем глубина (D) указанных по меньшей мере двух каналов (2, 2’) для жидкости, на указанной одной стороне (1A) корпуса (1), при этом указанное углубление ограждает концевую часть каналов (2, 2’);

- отделение указанного корпуса (1) от подложки по разделительной линии (5), которая пересекает указанное углубление (3);

таким образом, что в указанном углублении (3) обеспечивают по меньшей мере два выхода (2В, 2В’) из каналов, причем обеспечена возможность сохранения расстояния между указанными выходами (2A, 2A') из каналов независящим от возможного углового или линейного отклонения указанной разделительной линии (5) от оптимальной разделительной линии (5’), и

b) закрытия указанного корпуса (1) сопла крышкой (4).

В результате получаются по меньшей мере два выхода из каналов, расположенные в указанном углублении. Таким образом «задняя стенка» углубления определяет положение выходов из канала, а не положение или ориентацию разделительной линии, по которой корпус сопла отделяют от остающейся подложки или объемного материала. Поэтому расстояние между указанными выходами из каналов остается независящим от возможного отклонения указанной разделительной линии от оптимальной разделительной линии. Как правило, такая оптимальная разделительная линия проходит перпендикулярно продольной оси корпуса сопла и/или параллельно передней плоскости (то есть без углового или осевого смещения). Таким образом, результат процесса производства оказывается независящим от точной ориентации линии распиловки.

Очевидно, что указанная независимость имеет свои пределы, но эти пределы обычно выходят за рамки точности, которую возможно обеспечить посредством обычных усилий в отношении производственного процесса. В качестве примера, если рассмотреть стандартную пластину, имеющую диаметр 300 мм, и размер отдельного корпуса сопла, составляющий 3 мм x 5 мм, и длину канала, составляющую 150 мкм, измеренную в направлении продольной оси корпуса сопла, отклонение линии распиловки от оптимальной разделительной линии в 1 градус является все еще допустимым.

В конкретных вариантах осуществления, после осуществления этапов технологического процесса, обобщенных как этап a), указанный корпус (1) сопла закрывают крышкой (4), в соответствии с этапом b). Для закрытия указанного корпуса сопла указанная крышка может быть размещена или прикреплена, или присоединена, к стороне корпуса сопла, на которой расположены каналы.

В дополнительных конкретных вариантах осуществления подложка, содержащая множество крышек, может быть размещена на структурированной, но еще не разделенной на части подложке с корпусами сопел и прикреплена к ней, а разделение на части осуществляется по разделительной линии после выполнения неразъемного соединения.

Крышка для закрытия корпуса сопла может быть неструктурированной, или она может быть изготовлена таким же образом, что и подложка с корпусом сопла, то есть посредством выполнения каналов на одной из сторон крышки. Таким образом, посредством выравнивания надлежащим образом корпуса и крышки, каналы и углубления на обеих подложках совпадают друг с другом, и в результате получается сопло с конструкциями каналов для жидкости в обеих частях сопла. Кроме того, крышка может быть зеркальной копией корпуса сопла; другими словами, посредством соединения двух соответствующих корпусов сопел друг с другом, может быть также получено сопло.

В конкретных вариантах осуществления, в которых конфигурацию, представляющую собой множество корпусов сопел, изготавливают по групповой технологии в указанной пластине-подложке, разделительная линия пересекает все углубления, сформированные в пределах подложки. В этих вариантах осуществления не только один одиночный корпус сопла, но и все примыкающие друг к другу корпуса сопел отделяют по общей разделительной линии. Указанная линия пересекает все углубления всех корпусов сопел. Таким образом, вышеупомянутое преимущество, относящееся к одному отдельному корпусу сопла, увеличивается, так что все корпуса сопел имеют одни и то же геометрические размеры, необходимые для обеспечения единого уровня качества изготовленных методом групповой технологии изделий.

В соответствии с конкретными вариантами осуществления, каналы и/или углубление (углубления) могут быть изготовлены посредством травления. Эта технология изготовления является особенно предпочтительной при использовании подложки в виде пластины, предпочтительно пластины-подложки из стекла или кремния, для изготовления методом групповой технологии большего количества корпусов сопел.

В соответствии с ещё одним вариантом осуществления, каналы и/или углубление (углубления) могут быть изготовлены посредством лазерного сверления и/или лазерной абляции. Эта технология изготовления является особенно предпочтительной, если корпус сопла изготавливают из монолитной заготовки или из другого материала, описанного выше применительно к корпусу сопла или крышке первого аспекта изобретения.

В третьем аспекте, изобретение также относится к соплу в соответствии с первым аспектом изобретения, описанным выше, полученному или выполненному с возможностью получения посредством способа в соответствии со вторым аспектом изобретения. Другими словами, изобретение относится ко всем соплам, содержащим корпус сопла, как определено выше, причем указанный корпус сопла изготавливают посредством описанного выше процесса.

В четвертом аспекте, изобретение относится также к использованию сопла в соответствии с первым аспектом изобретения, как описано выше, в ингаляционном устройстве для распыливания жидкости с образованием вдыхаемого аэрозоля.

В пятом аспекте, изобретение относится к ингаляционному устройству для распыливания жидкости с образованием вдыхаемого аэрозоля, содержащему сопло в соответствии с первым аспектом изобретения. Соответственно, настоящее изобретение также относится к ингаляционному устройству для распыливания жидкости, предпочтительно жидкости, содержащей пригодный для вдыхания активный фармацевтический ингредиент (АФИ), с образованием вдыхаемого аэрозоля, содержащему сопло с корпусом (1) сопла, имеющим передний конец (1B) и содержащим по меньшей мере два эжекционных канала (2, 2'), каждый канал (2, 2') имеет выход (2A, 2A') из канала, причем эжекционные каналы (2, 2') расположены таким образом, чтобы эжектировать жидкость по соответствующим траекториям эжекции, которые пересекаются друг с другом в точке столкновения, и по меньшей мере одно углубление (3) на переднем конце (1B), в котором расположены по меньшей мере два выхода (2A, 2A') из канала, причем корпус (1) сопла имеет плоскую сторону (1A) по меньшей мере с двумя каналами (2, 2’) для жидкости, заглубленными на заданную глубину (D) на вышеупомянутой плоской стороне (1A), и дополнительно обеспечена крышка (4), которая закрывает по меньшей мере два канала (2, 2’) и имеет передний конец (4B), который на виде, перпендикулярном продольной оси (X) корпуса (1) сопла, соответствует переднему концу (1B) корпуса (1) сопла, причем указанное углубление (3) имеет первую глубину (D’), большую, чем глубина (D) указанных по меньшей мере двух каналов (2, 2’).

Чтобы избежать повторения, сделана ссылка на приведенные выше пояснения относительно сопла, способа его изготовления и ингаляционного устройства, содержащего такое сопло, а также на нижеследующее описание чертежей.

Краткое описание чертежей

Далее изобретение проиллюстрировано при помощи следующих чертежей. На которых,

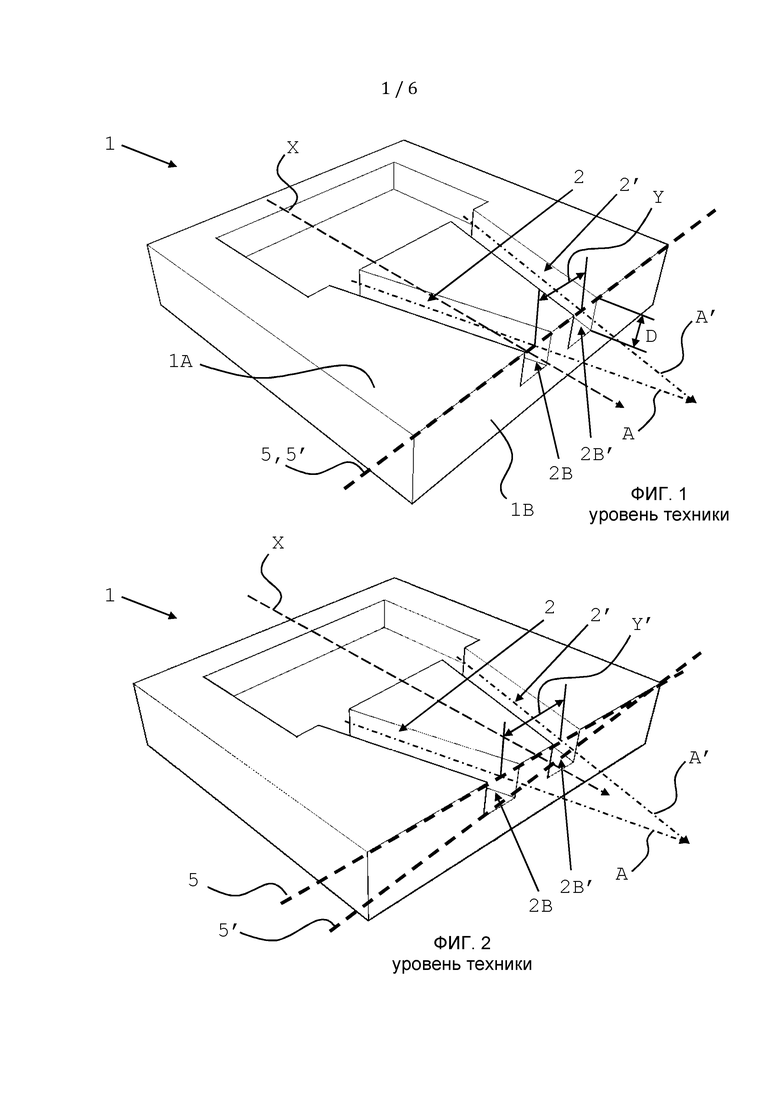

На Фиг. 1 показан корпус сопла в соответствии с уровнем техники;

На Фиг. 2 показан корпус сопла по Фиг. 1, полученный в результате расположения под углом разделительной линии;

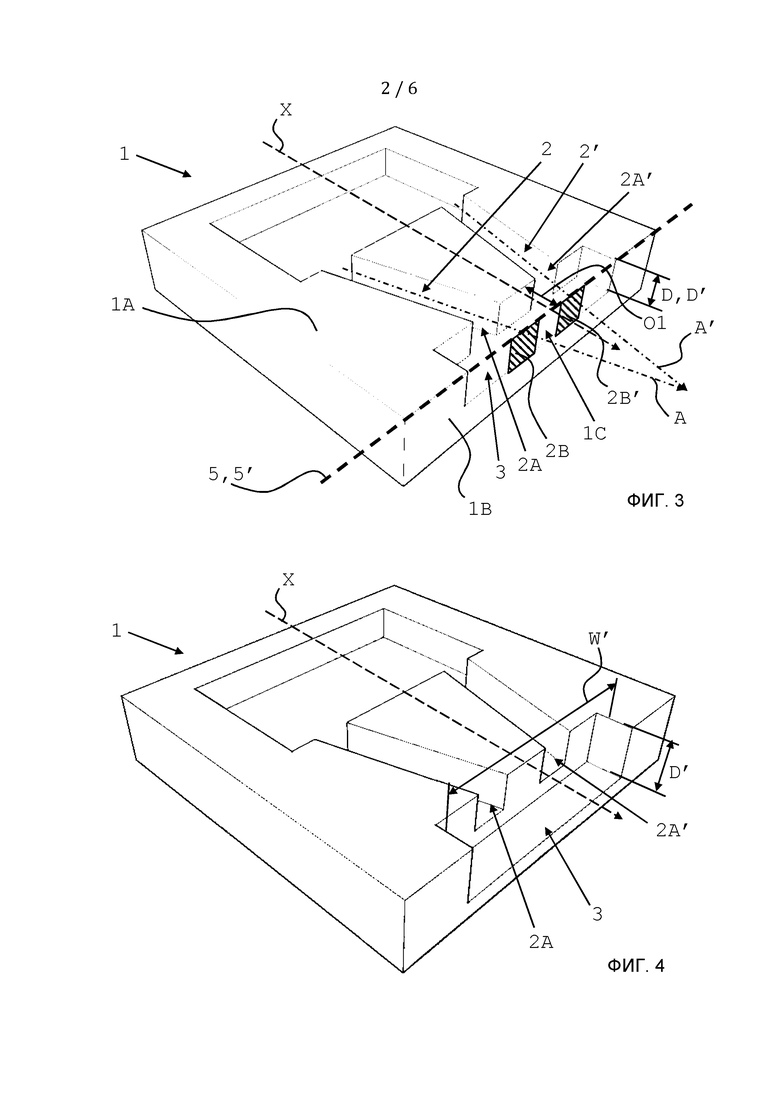

На Фиг. 3 показан корпус сопла, имеющий углубление;

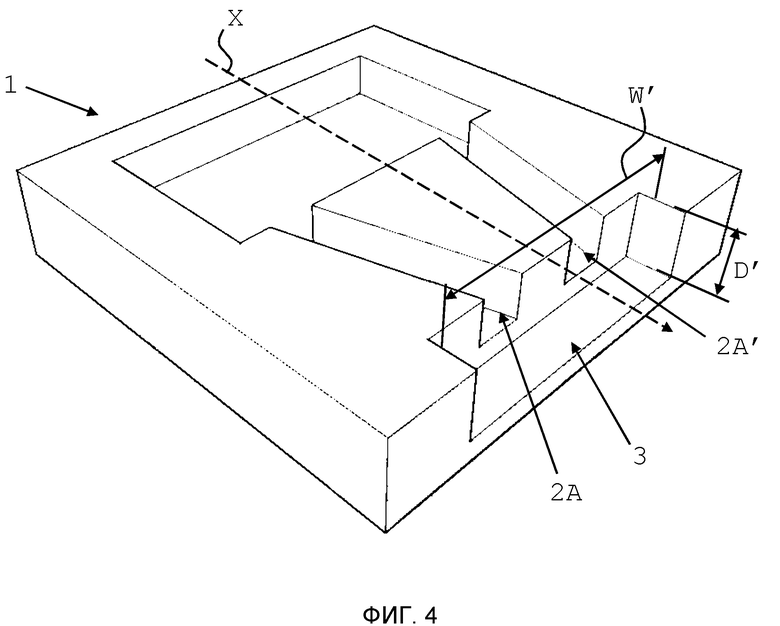

На Фиг. 4 показан корпус сопла, имеющий углубление увеличенной глубины;

На Фиг. 5 показан корпус сопла по Фиг. 4, полученный в результате смещения разделительной линии;

На Фиг. 6 показан корпус сопла по Фиг. 4, полученный в результате расположения под углом разделительной линии;

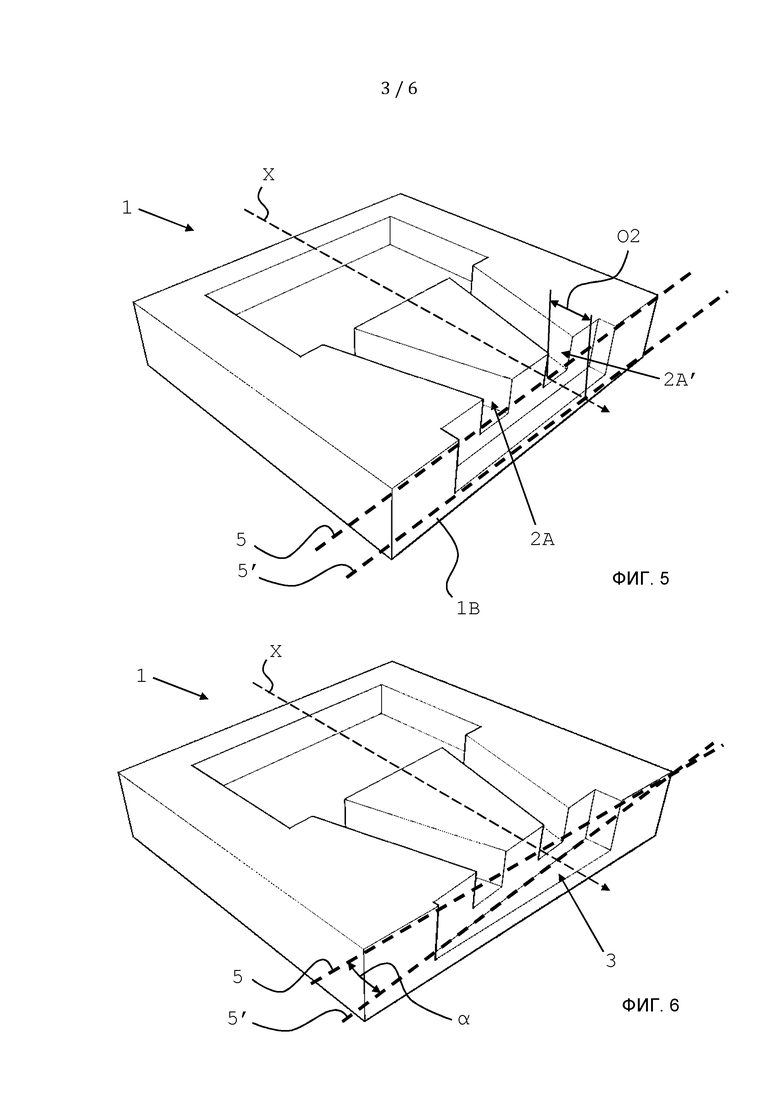

На Фиг. 7 показан корпус сопла по Фиг. 4, закрытый крышкой, имеющий одиночное углубление;

На Фиг. 8 показан корпус сопла, закрытый крышкой, имеющий два отдельных углубления;

На Фиг. 9 показан корпус сопла по Фиг. 4, закрытый крышкой, имеющий углубление от одной стороны до другой;

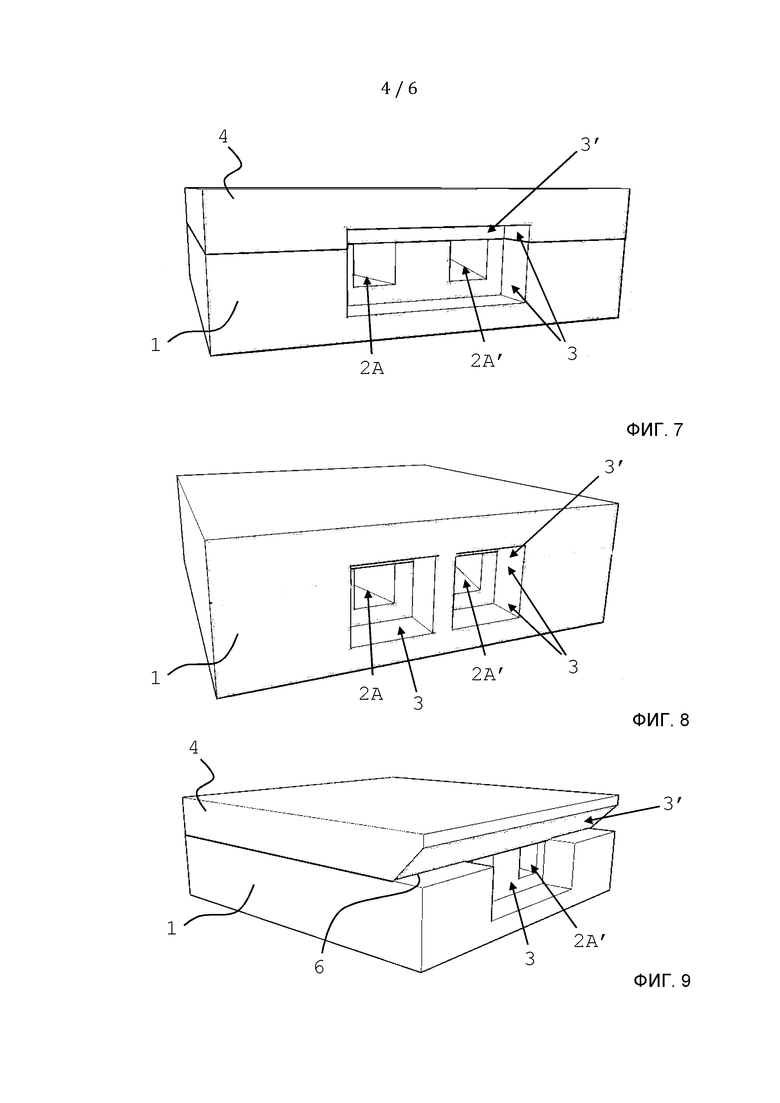

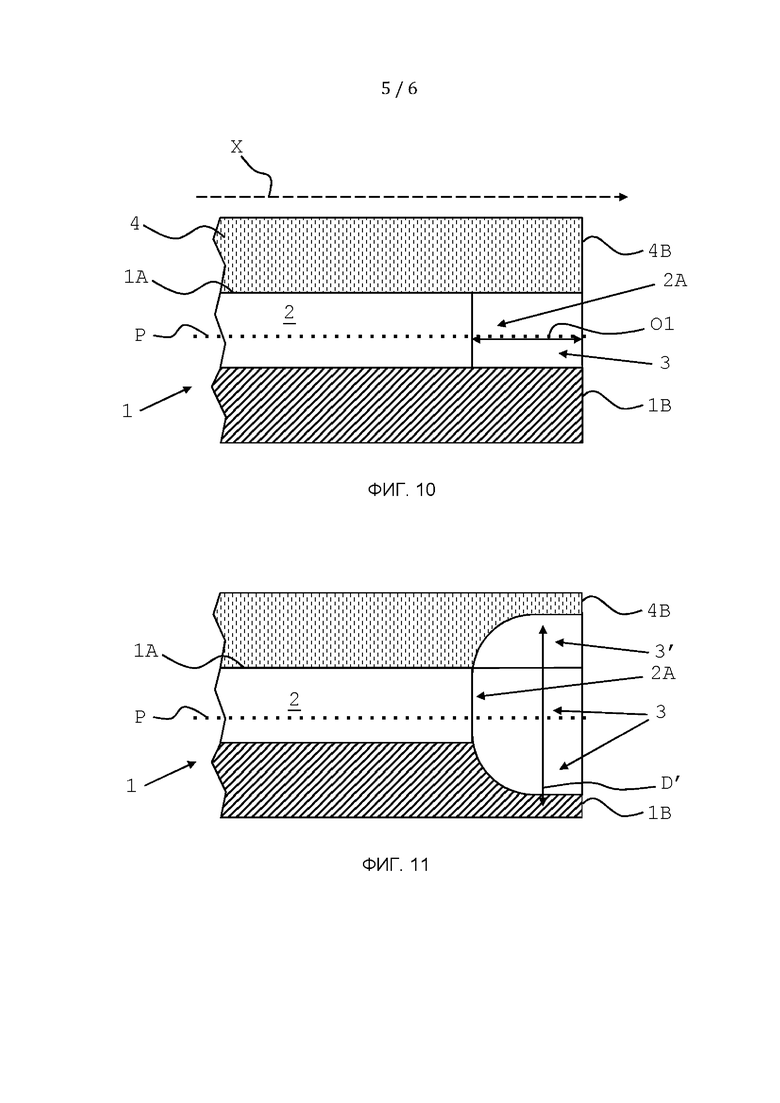

На Фиг. 10 показан вид в разрезе передней часть сопла;

На Фиг. 11 показано сопло с углублением, которое проходит в крышку;

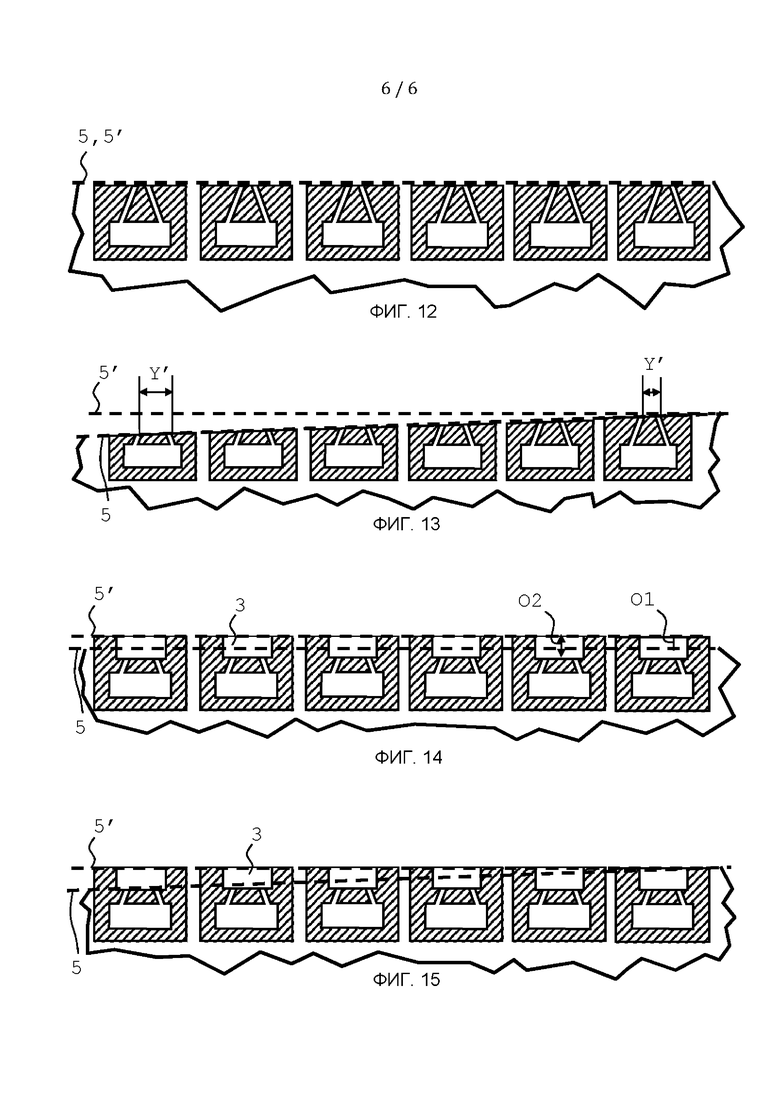

На Фиг. 12 показано множество корпусов сопел предшествующего уровня техники, отделенных от подложки по оптимальной разделительной линии;

На Фиг. 13 показано множество корпусов сопел предшествующего уровня техники при их отделении по расположенной под углом разделительной линии;

На Фиг. 14 показано множество корпусов сопел в соответствии с настоящим изобретением перед их отделением вдоль смещенной разделительной линиии; и

На Фиг. 15 показано множество корпусов сопел в соответствии с настоящим изобретением перед их отделением по расположенной под углом разделительной линии.

На Фиг. 1 схематично показан корпус 1 сопла в соответствии с уровнем техники. Корпус 1 сопла в целом имеет кубовидную прямоугольную форму. В задней части обеспечена собирательная камера; однако для ясности впускные каналы и т.п. на чертеже не показаны.

На одной плоской стороне 1A указанного корпуса 1 сопла выполнены два канала 2, 2’ для жидкости, которые заглублены на заданную глубину D. Продольная ось X (тонкая штриховая линия) проходит по длине корпуса 1 сопла.

Каждая из осей А, А’ прохождения струи (штрих-пунктирная линия) каждого из каналов 2, 2’ пересекает переднюю плоскость, соответствующую переднему концу 1B корпуса 1 сопла. В этом примере ось А, А’ прохождения струи коллинеарна соответствующей оси канала (ссылочная позиция отсутствует). На Фиг. 1, на которой показан существующий уровень техники, сформированные таким образом “выходы из каналов переднего конца” 2B, 2B’ - при отсутствии углубления - расположены в указанной передней плоскости, которая является также передним концом 1B.

При изготовлении передний конец 1B может быть образован посредством распиловки или отделения иным образом корпуса 1 сопла от более крупного блока (например, пластины) по разделительной линии 5 (жирная штриховая линия). В данном примере указанная разделительная линия 5 коллинеарна оптимальной разделительной линии 5’. Следовательно, боковое расстояние Y выходов 2B, 2B’ из каналов переднего конца, измеренное между их соответствующими осями А, A’ прохождения струи, является таким, каким оно было изначально спроектировано или запланировано.

На Фиг. 2 показан корпус сопла предшествующего уровня техники, такой как показанный на Фиг. 1, но являющийся результатом неоптимальной, расположенной под углом (по отношению к оптимальной разделительной линии 5') разделительной линии 5. На этом чертеже опущены некоторые из ранее представленных ссылочных позиций.

Как можно видеть, вследствие углового отклонения разделительной линии 5 от оптимальной разделительной линии 5’, боковое расстояние Y’ выходов 2B, 2B’ из каналов переднего конца, как и в предыдущем примере измеренное между их соответствующими осями А, А’ прохождения струи, на соответствующих выходах 2B, 2B’ из каналов переднего конца, не соответствует тому, каким оно было изначально спроектировано (в этом примере оно больше, чем было запланировано). Поскольку выходы 2B, 2B’ из каналов переднего конца теперь больше не располагаются в запланированной плоскости (передняя плоскость на Фиг. 1), но располагаются на плоскости, полученной в результате указанного углового отклонения, их соответствующие длины (ссылочная позиция отсутствует) также отличаются друг от друга. Это может привести к недостаточно оптимальному распылению. В данном примере канал 2 короче, чем канал 2’.

Как показано на Фиг. 3, примерный корпус сопла 1 имеет углубление 3. Углубление 3 имеет глубину D’, которая в этом примере равна глубине D каналов 2, 2’. Также как и каналы 2, 2’, углубление 3 выполнено в указанной плоской стороне 1A. Оно расположено на переднем конце 1B корпуса 1 сопла в виде углубления на переднем конце. Таким образом, углубление 3 можно понимать как окружение (теперь «воображаемых») выходов 2B, 2B’ из канала переднего конца (заштрихованные области) таким образом, что получаются («реальные») выходы из канала 2A, 2A’, которые отведены назад по отношению к указанному переднему концу 1B, располагаясь на определенном смещении О1.

В результате, любое потенциальное повреждение переднего конца 1B, возникающее в результате отделения, такого как отделение посредством механической распиловки, корпуса 1 сопла от большего блока по разделительной линии 5’, которая в этом примере также является оптимальной разделительной линией 5, не влияет на выходы 2A, 2A’ из каналов, поскольку они никогда не затрагиваются пильным полотном или любым другим устройством для разделения. Таким образом, качественные характеристики струи жидкости, эжектируемой из таких каналов при распылении, также не подвергаются изменениям. Даже если шероховатость поверхности на передней стороне 1B увеличится вследствие более быстрой распиловки, то это не будет оказывать отрицательного влияния на качество струи. Следовательно, могут быть использованы более быстрые и/или менее дорогостоящие технологии разделения для отделения корпуса 1 сопла от его подложки.

На Фиг. 4 показан корпус 1 сопла, имеющий углубление 3 увеличенной глубины D’. Таким образом, присутствует уступ на выходах 2A, 2A’ из каналов 2, 2’, причем указанный уступ также может быть точно изготовлен. В этом примере каждый из выходов 2A, 2A’ из каналов (пред добавлением ответной части, такой как крышка) имеет три стороны, которые могут быть спроектированы таким образом, чтобы обеспечивать высокое качество поверхности, а именно, правую и левую стороны (определяемые шириной W’ углубления 3), а также нижнюю сторону (определяемую глубиной D’ углубления 3). Следует отметить, что для обеспечения приемлемого качества струи, в частности, качество краев, окружающих каждый выход 2A, 2A’ из каналов, должно быть хорошим; это относится ко всем вариантам осуществления. Преимущество рассматриваемого варианта осуществления состоит в том, что струя жидкости (не показана), которая покидает канал 2, 2’, не контактирует с какими-либо другими поверхностями или краями, которые могут иметь более низкое качество поверхности или качество краев, что обеспечивает высокое качество и воспроизводимость процесса распыливания.

На Фиг. 5 показан корпус сопла 1, показанный на Фиг. 4, но в этом случае корпус 1 сопла был отделен по разделительной линии 5, которая отстоит со смещением O2 от оптимальной разделительной линии 5', расположенной перед корпусом 1 сопла. В результате передний конец 1B корпуса 1 сопла на Фиг. 5 параллелен таковому, показанному на Фиг. 4. Несмотря на это различие, выходы 2A, 2A’ расположены на том же самом желаемом расстоянии друг от друга, как в варианте осуществления, показанном на Фиг. 4. Таким образом, положение разделительной линии 5 может изменяться в определенном диапазоне, не влияя на соответствующую геометрию корпуса 1 сопла.

На Фиг. 6 показан корпус сопла аналогичный корпусу сопла, показанному на Фиг. 4, однако в показанном в случае, корпус 1 сопла был отделен по разделительной линии 5, которая составляет с оптимальной разделительной линией 5' угол, включающий острый угол α. Однако и в этом случае указанное отклонение не влияет ни на длину каналов, ни на расстояние между выходами из каналов (соответствующие ссылочной позиции опущены), поскольку углубление 3 обеспечивает «буфер» для неточной ориентации разделительной линии 5.

Конечно, углубление 3 может также компенсировать возникающие в противном случае отрицательные эффекты сочетания углового отклонения и отклонения, вызванного смещением, а также любые другие отклонения, при условии, что плоскость разреза располагается полностью в пределах углубления 3.

На Фиг. 7 показан корпус сопла 1, который закрыт крышкой 4. Полученное в результате сопло содержит одиночное углубление 3, которое имеет нижнюю часть, расположенную в корпусе 1 сопла, и верхнюю часть 3’, расположенную в крышке 4. Как можно видеть, присутствует проходящий по периферии уступ, окружающий оба выхода 2A, 2A’ из каналов.

Напротив, на Фиг. 8 показан ещё один корпус 1 сопла, который может быть выполнен из монолитной конструкции. Таким образом, крышка не является необходимой. В данном варианте осуществления обеспечена два отдельных углубления 3, каждое из которых окружает один из выходов 2A и 2A’ из канала, соответственно. Очевидно, что вариант осуществления с двумя углублениями также возможен, если корпус 1 сопла будет выполнен таким, как показанный, например, на Фиг. 7 с «открытыми» каналами 2, 2’ и крышкой 4.

На Фиг. 9 показан вариант осуществления с крышкой 4, которая образует верхнюю часть 3’ углубления 3, причем указанная часть 3’ проходит от одной стороны крышки 4 до другой стороны. Часть углубления 3’ имеет форму фаски с примыкающим к каналам краем 6. Как показано, предпочтительно указанный край 6 коллинеарен соответствующим краям выходов 2A, 2A’ из каналов. Таким образом, по-прежнему обеспечивают уступ, проходящий по периферии вокруг указанных выходов 2A, 2A’.

Дополнительное преимущество указанного варианта осуществления состоит в том, что в связи с капиллярными эффектами, жидкость, которая может накапливаться во время использования сопла вокруг выходов 2A, 2A’, отводится в сторону от выходов в направлении к сторонам сопла. Следует понимать, что ни показанные углы, ни размеры не вычерчены в масштабе; в зависимости от физических параметров, таких как вязкость жидкости, могут потребоваться другие размеры для получения оптимального результата. Также очевидно, что наклон фаски должен быть большим, чем диаметр струи для того, чтобы избежать столкновения струи со стенкой части 3’.

На Фиг. 10 показан вид в разрезе передней часть сопла, на основании вариантов осуществления, показанных на Фиг. с 3 по 6, содержащий корпус 1 сопла. В данном варианте осуществления ответная часть в виде крышки 4, которая служит в качестве закрывающего элемента, установлена на одну сторону 1A таким образом, чтобы закрыть каналы 2, 2’ (канал 2’ не виден). Вид в разрезе проходит через концевую часть канала 2, который в связи с этим показан без штриховки.

Благодаря углублению 3, выход 2A из канала смещен на расстояние O1 от переднего конца 1B. Как можно видеть, передний конец 4B крышки 4 на виде, перпендикулярном продольной оси X (вид сверху на Фиг. 7, параллельный плоскости чертежа), соответствует переднему концу 1B корпуса 1 сопла.

Несмотря на то, что несоответствующие варианты осуществления изобретения также возможны, вариант осуществления, показанный на Фиг. 10, является особенно предпочтительным, поскольку он может быть получен сначала посредством соединения подложки, содержащей множество корпусов сопел, и другой подложки, содержащей множество крышек 4, друг с другом, и затем посредством отделения первоначальной заготовки сопла от соседнего с ней сопла (не показано) по разделительной линии, перпендикулярной плоскости чертежа, показанного на Фиг. 10, таким образом, что получаются отделенные сопла, каждое из которых содержит корпус сопла и крышку, присоединенную к нему. Поскольку подложка крышки и подложка корпуса сопла разрезаются на одном этапе, совмещение возникает автоматически. Преимуществом является симметричный результат, поскольку верхняя и нижняя стороны перед выходами 2A, 2A’ из каналов по существу зеркально перевернуты друг относительно друга. Таким образом, струя жидкости не будет отклоняться в каком-либо из этих направлений.

На Фиг. 11 показан другой вариант исполнения сопла, аналогичный варианту осуществления, показанному на Фиг. 7, содержащий корпус 1 сопла и крышку 4, в этом случае также с наличием углубления 3, имеющего часть 3’, которая проходит на крышку 4. Нижняя часть углубления 3 расположена в корпусе 1 сопла, также ограждая канал 2, тогда как верхняя часть 3’ расположена в крышке 4. В данном варианте осуществления часть 3’, по отношению к центральной плоскости P сопла (пунктирная линия), которая является параллельной указанной одной стороне 1A, симметрична нижней части углубления 3 корпуса 1 сопла.

Дополнительно и в отличие от конфигурации, показанной на Фиг. 10, в данном варианте осуществления углубление 3 имеет, если смотреть со стороны выходов 2A, 2A’ из каналов, увеличивающуюся глубину D’ (измеренную в вертикальном направлении на Фиг. 11), таким образом, увеличивающуюся в направлении переднего конца 1B, 4B. При необходимости ширина может также увеличиваться в том же самом направлении. Таким образом, обеспечивают показанное наклонное сечение, которое является наибольшим на соответствующем переднем конце 1B, 4B. Такое наклонное сечение создает возможность особенно плавного перехода от выходов 2A, 2A’ из каналов к стенкам углубления, обеспечивая «подобную колоколу» область, где струя жидкости (не показана) покидает каждый выход из канала. В результате улучается качество струи.

На Фиг. 12 схематично показано множество корпусов сопел известного уровня техники, которые были только отделены от подложки (не показана) вдоль их соответствующих передних концов (ссылочные позиции опущены). Оптимальная разделительная линия 5’ обозначена пунктирной линией. В результате все корпуса сопел являются идентичными; в частности, расстояния между выходами из канала являются одинаковыми для всех корпусов сопла.

Однако, если корпуса сопел отделены по разделительной линии 5, таким образом, как показано на Фиг. 13, то присутствует угловое отклонение, которое приводит в результате к варьированию боковых расстояний Y’ между выходами из каналов, что, разумеется, является нежелательным. Кроме того, соответствующие длины обоих каналов одного корпуса сопла также несколько различаются (каждый левый канал короче, чем соответствующий правый канал).

Этого недостатка можно эффективно избежать посредством, сопла, имеющего углубление, как описанное выше.

Как можно видеть из Фиг. 14, смещение между оптимальной разделительной линией 5’ и реальной разделительной линией 5 не влияет на положение выходов из канала, или длину каналов (ссылочные позиции опущены), если только смещение O1 не превышает длину углубления 3 (смещение O2).

Кроме того, как можно видеть из Фиг. 15, угловое отклонение разделительной линии 5 не влияет на положение или длину выходов каналов, до тех пор, пока разделительная линия 5 пересекает углубление 3 каждого из корпусов сопел.

Ниже приведен список пронумерованных пунктов, которые включают в себя настоящее изобретение:

1. Сопло для ингаляционного устройства для распыливания жидкости с образованием вдыхаемого аэрозоля, с корпусом (1) сопла, который имеет передний конец (1B) и содержит по меньшей мере два эжекционных канала (2, 2'), каждый канал (2, 2') имеет выход (2A, 2A') из канала, причем эжекционные каналы (2, 2') расположены таким образом, чтобы эжектировать жидкость по соответствующим траекториям эжекции, которые пересекаются друг с другом в точке столкновения,

причем на переднем конце (1B) обеспечено по меньшей мере одно углубление (3), в котором расположены по меньшей мере два выхода (2A, 2A') из каналов,

корпус (1) сопла имеет плоскую сторону (1A) по меньшей мере с двумя каналами (2, 2’) для жидкости, заглубленными на заданную глубину (D) на указанной плоской стороне (1A),

дополнительно обеспечена крышка (4), которая закрывает по меньшей мере два канала (2, 2’) и имеет передний конец (4B), который на виде, перпендикулярном продольной оси (X) корпуса (1) сопла, соответствует переднему концу (1B) корпуса (1) сопла,

указанное углубление (3) имеет первую глубину (D’), которая больше, чем глубина (D) указанных по меньшей мере двух каналов (2, 2’).

2. Сопло по пункту 1, в котором обеспечено по меньшей мере два углубления (3), причем в каждом из этих двух углублений расположен только один выход (2A, 2A') из канала.

3. Сопло по пункту 1 или 2, в котором корпус (1) сопла является монолитной конструкцией.

4. Сопло по любому из предшествующих пунктов, в котором углубление (3) дополнительно имеет часть (3’), которая проходит в крышку (4).

5. Сопло по любому из предшествующих пунктов, в котором указанное углубление (3) имеет, если смотреть вдоль продольной оси (X), увеличивающуюся глубину (D’) и/или ширину (W’), таким образом, что обеспечено наклонное сечение, которое является наиболее широким на переднем конце (1B, 4B).

6. Сопло по любому из предшествующих пунктов, содержащее множество корпусов (1) сопел.

7. Сопло по пункту 6, в котором каждый корпус (1) сопла имеет свое собственное углубление (3).

8. Сопло по пункту 6, в котором множество корпусов (1) сопел имеют общее углубление (3).

9. Сопло по любому из предшествующих пунктов, в котором сторона, противоположная плоской стороне (1A) одного корпуса (1) сопла, служит в качестве крышки (4) для соседнего корпуса (1) сопла.

10. Сопло по любому из пунктов с 4 по 9, в котором крышка (4) обеспечивает верхнюю часть (3’) углубления (3), причем указанная часть (3’) проходит от одной стороны крышки (4) до другой стороны.

11. Сопло по пункту 10, в котором часть (3’) углубления имеет форму фаски с примыкающим к каналам краем (6).

12. Способ изготовления сопла по любому из предшествующих пунктов, включающий этапы:

a) обеспечения корпуса (1) сопла, который имеет передний конец (1B) и содержит по меньшей мере два эжекционных канала (2, 2'), каждый из которых имеет выход (2A, 2A') из канала, причем эжекционные каналы (2, 2') расположены таким образом, чтобы эжектировать жидкость по соответствующим траекториям эжекции, которые пересекаются друг с другом в точке столкновения,

причем на переднем конце (1B) обеспечено по меньшей мере одно углубление (3), в котором расположены по меньшей мере два выхода (2A, 2A') из каналов,

корпус (1) сопла имеет плоскую сторону (1A) по меньшей мере с двумя каналами (2, 2’) для жидкости, заглубленными на заданную глубину (D) на указанной плоской стороне (1A),

при этом обеспечение включает следующие этапы:

- обеспечение пластины-подложки;

- изготовление на одной стороне (1A) указанной подложки по меньшей мере двух каналов (2, 2’) для жидкости, имеющих заданную глубину (D);

- изготовление углубления (3), имеющего первую глубину (D’), большую, чем глубина (D) указанных по меньшей мере двух каналов (2, 2’) для жидкости, на указанной одной стороне (1A) корпуса (1), при этом указанное углубление ограждает концевую часть каналов (2, 2’);

- отделение указанного корпуса (1) от подложки по разделительной линии (5), которая пересекает указанное углубление (3);

таким образом, что в указанном углублении (3) обеспечивают по меньшей мере два выхода (2В, 2В’) из каналов, причем расстояние между указанными выходами (2A, 2A') из каналов остается независящим от возможного углового или линейного отклонения указанной разделительной линии (5) от оптимальной разделительной линии (5’), и

b) закрытия указанного корпуса (1) сопла крышкой (4).

13. Способ по пункту 12, в котором крышка (4) закрывает по меньшей мере два канала (2, 2’) и имеет передний конец (4B), который на виде, перпендикулярном продольной оси (X) корпуса (1) сопла, соответствует переднему концу (1B) корпуса (1) сопла.

14. Способ по пункту 12 или 13, в котором конфигурацию, представляющую собой множество корпусов (1) сопел, изготавливают по групповой технологии в указанной пластине-подложке, причем разделительная линия (5) пересекает все углубления (3).

15. Способ по любому из пунктов с 12 по 14, в котором сопло изготовлено по групповой технологии из пластины-подложки.

16. Способ по любому из пунктов с 12 по 15, в котором пластина-подложка содержит хрупкий материал, такой как кремний, стекло или керамика, или состоит из него.

17. Способ по любому из пунктов с 12 по 15, в котором пластина-подложка содержит полиэфирэфиркетон (ПЭЭК) или состоит из него.

18. Сопло по любому из пунктов с 1 по 11, причем сопло изготовлено по групповой технологии из пластины-подложки.

19. Сопло по любому из пунктов с 1 по 11 или пункту 18, в котором пластина-подложка содержит, хрупкий материал, такой как кремний, стекло или керамика или состоит из него.

20. Сопло по любому из пунктов с 1 по 11 или с 18 по 19, в котором пластина-подложка содержит полиэфирэфиркетон (ПЭЭК) или состоит из него.

21. Сопло по любому из пунктов с 1 по 11 или с 18 по 20, полученное или выполненное с возможностью получения посредством способа по любому из пунктов с 12 по 17.

22. Применение сопла по любому из пунктов с 1 по 11 или с 18 по 21 в ингаляционном устройстве для распыливания жидкости с образованием вдыхаемого аэрозоля.

23. Ингаляционное устройство для распыливания жидкости с образованием вдыхаемого аэрозоля, содержащее сопло по любому из пунктов с 1 по 11 или с 18 по 21.

Список ссылочных позиций

1 - корпус сопла

1A - плоская сторона

1B - передний конец

1C - область, содержащая передний конец

2, 2’ - эжекционный канал, канал для жидкости, канал

2A, 2A’ - выход из канала

2B, 2B’ - выход из канала переднего конца

3 - углубление

3’ - верхняя часть углубления

4 - крышка

4B - передний конец

5 - разделительная линия

5’ - оптимальная разделительная линия

6 - край

D - глубина

D’ - глубина

W’ - ширина

A, A’ - ось прохождения струи

X - продольная ось

Y, Y’ - боковое расстояние

O1, O2 - смещение

α - угол

P - плоскость

| название | год | авторы | номер документа |

|---|---|---|---|

| СОПЛО ДЛЯ РАЗЛИЧНЫХ ЖИДКОСТЕЙ | 2018 |

|

RU2755024C2 |

| ИНГАЛЯЦИОННОЕ УСТРОЙСТВО ДЛЯ ЖИДКОСТЕЙ МЕДИЦИНСКОГО НАЗНАЧЕНИЯ ДЛЯ ОБРАЗОВАНИЯ АЭРОЗОЛЯ, КОТОРЫЕ МОГУТ БЫТЬ ИНГАЛИРУЕМЫМИ | 2018 |

|

RU2776774C2 |

| ГОЛОВКА ВЫБРОСА ЖИДКОСТИ И СПОСОБ ЦИРКУЛЯЦИИ ЖИДКОСТИ | 2017 |

|

RU2710677C1 |

| ПОРТАТИВНОЕ УСТРОЙСТВО ДЛЯ ВВЕДЕНИЯ ФИЗИОЛОГИЧЕСКИ АКТИВНОЙ ЖИДКОСТИ | 2020 |

|

RU2803228C2 |

| ВЕНТИЛИРУЕМЫЙ ОБРАБАТЫВАЮЩИЙ РЕМЕНЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРУКТУРИРОВАННЫХ ПОВЕРХНОСТЕЙ | 2016 |

|

RU2702550C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ОХЛАЖДАЮЩИМ МЕХАНИЗМОМ, А ТАКЖЕ РЕЖУЩИЙ ЭЛЕМЕНТ И ДЕРЖАТЕЛЬ ИНСТРУМЕНТА ДЛЯ НЕГО | 2011 |

|

RU2604547C2 |

| СИСТЕМА ОБРАБОТКИ ЖИДКОСТИ ФИЛЬТРАЦИЕЙ И ЦЕНТРИФУГИРОВАНИЕМ | 1995 |

|

RU2142321C1 |

| ЛАНЦЕТ | 2010 |

|

RU2520795C2 |

| ЖИДКОСТНАЯ ЗАПИСЫВАЮЩАЯ ГОЛОВКА | 2007 |

|

RU2363589C1 |

| УСТАНОВКА ДЛЯ ПРОМЫВКИ ТОПЛИВНОГО БАКА ЛЕТАТЕЛЬНОГО АППАРАТА ГАЗОНАСЫЩЕННОЙ ЖИДКОСТЬЮ (ВАРИАНТЫ) | 2016 |

|

RU2641408C1 |

Группа изобретений относится к медицинской технике, а именно к соплу для ингаляционного устройства для распыливания жидкости с образованием вдыхаемого аэрозоля, способу изготовления сопла, применению сопла и ингаляционному устройству для распыливания жидкости с образованием вдыхаемого аэрозоля. Сопло с корпусом (1) сопла, который имеет передний конец (1B) и содержит два эжекционных канала (2, 2'). Каждый канал (2, 2') имеет выход (2A, 2A') из канала. Эжекционные каналы (2, 2') расположены таким образом, чтобы эжектировать жидкость по соответствующим траекториям эжекции, которые пересекаются друг с другом в точке столкновения. На переднем конце (1B) обеспечено углубление (3), в котором расположены два выхода (2A, 2A') из каналов. Корпус (1) сопла имеет плоскую сторону (1A) с двумя каналами (2, 2') для жидкости, заглубленными на заданную глубину (D) на указанной плоской стороне (1A). Дополнительно обеспечена крышка (4), которая закрывает два канала (2, 2') и имеет передний конец (4B), который на виде, перпендикулярном продольной оси (X) корпуса (1) сопла, соответствует переднему концу (1B) корпуса (1) сопла. Углубление (3) имеет первую глубину (D'), которая больше, чем глубина (D) указанных двух каналов (2, 2'). Способ изготовления сопла включает этап a) обеспечения корпуса (1) сопла. Обеспечение включает этапы: обеспечения пластины-подложки; изготовления двух каналов (2, 2') для жидкости; отделения указанного корпуса (1) от подложки по разделительной линии (5). Причем обеспечена возможность сохранения расстояния между указанными выходами (2A, 2A') из каналов независящим от возможного углового или линейного отклонения указанной разделительной линии (5) от оптимальной разделительной линии (5'). Способ изготовления сопла включает этап b) закрытия указанного корпуса (1) сопла крышкой (4). Применение сопла характеризует применения сопла в ингаляционном устройстве для распыливания жидкости с образованием вдыхаемого аэрозоля. Ингаляционное устройство для распыливания жидкости с образованием вдыхаемого аэрозоля содержит сопло. Техническим результатом является однородный выпуск сопел, исключение возможного образования мелких сколов материала в процессе распиловки и повреждения выходов из каналов при сборке сопла, во время использования сопла или из-за его загрязнения во время изготовления, использования и хранения. 4 н. и 19 з.п. ф-лы, 15 ил.

1. Сопло для ингаляционного устройства для распыливания жидкости с образованием вдыхаемого аэрозоля с корпусом (1) сопла, который имеет передний конец (1B) и содержит по меньшей мере два эжекционных канала (2, 2'), каждый канал (2, 2') имеет выход (2A, 2A') из канала, причем эжекционные каналы (2, 2') расположены таким образом, чтобы эжектировать жидкость по соответствующим траекториям эжекции, которые пересекаются друг с другом в точке столкновения,

причем на переднем конце (1B) обеспечено по меньшей мере одно углубление (3), в котором расположены по меньшей мере два выхода (2A, 2A') из каналов,

корпус (1) сопла имеет плоскую сторону (1A) по меньшей мере с двумя каналами (2, 2') для жидкости, заглубленными на заданную глубину (D) на указанной плоской стороне (1A),

дополнительно обеспечена крышка (4), которая закрывает по меньшей мере два канала (2, 2') и имеет передний конец (4B), который на виде, перпендикулярном продольной оси (X) корпуса (1) сопла, соответствует переднему концу (1B) корпуса (1) сопла,

указанное углубление (3) имеет первую глубину (D'), которая больше, чем глубина (D) указанных по меньшей мере двух каналов (2, 2').

2. Сопло по п. 1, в котором обеспечено по меньшей мере два углубления (3), причем в каждом из этих двух углублений расположен только один выход (2A, 2A') из канала.

3. Сопло по п. 1 или 2, в котором корпус (1) сопла является монолитной конструкцией.

4. Сопло по любому из предшествующих пунктов, в котором углубление (3) дополнительно имеет часть (3'), которая проходит в крышку (4).

5. Сопло по любому из предшествующих пунктов, в котором указанное углубление (3) имеет, если смотреть вдоль продольной оси (X), увеличивающуюся глубину (D') и/или ширину (W') таким образом, что обеспечено наклонное сечение, которое является наиболее широким на переднем конце (1B, 4B).

6. Сопло по любому из предшествующих пунктов, содержащее корпуса (1) сопел.

7. Сопло по п. 6, в котором каждый корпус (1) сопла имеет свое собственное углубление (3).

8. Сопло по п. 6, в котором корпуса (1) сопел имеют общее углубление (3).

9. Сопло по любому из предшествующих пунктов, в котором сторона, противоположная плоской стороне (1A) одного корпуса (1) сопла, служит в качестве крышки (4) для соседнего корпуса (1) сопла.

10. Сопло по любому из пп. 4-9, в котором крышка (4) обеспечивает верхнюю часть (3') углубления (3), причем указанная часть (3') проходит от одной стороны крышки (4) до другой стороны.

11. Сопло по п. 10, в котором часть (3') углубления имеет форму фаски с примыкающим к каналам краем (6).

12. Сопло по любому из предшествующих пунктов, в котором сопло изготовлено по групповой технологии из пластины-подложки.

13. Сопло по п. 12, в котором пластина-подложка содержит хрупкий материал, такой как кремний, стекло или керамика, или состоит из него.

14. Сопло по любому из пп. 1-13, в котором пластина-подложка содержит полиэфирэфиркетон (ПЭЭК) или состоит из него.

15. Способ изготовления сопла по любому из предшествующих пунктов, включающий этапы:

a) обеспечения корпуса (1) сопла, который имеет передний конец (1B) и содержит по меньшей мере два эжекционных канала (2, 2'), каждый из каналов (2, 2') имеет выход (2A, 2A') из канала, причем эжекционные каналы (2, 2') расположены таким образом, чтобы эжектировать жидкость по соответствующим траекториям эжекции, которые пересекаются друг с другом в точке столкновения,

причем на переднем конце (1B) обеспечено по меньшей мере одно углубление (3), в котором расположены по меньшей мере два выхода (2A, 2A') из каналов,

корпус (1) сопла имеет плоскую сторону (1A) по меньшей мере с двумя каналами (2, 2') для жидкости, заглубленными на заданную глубину (D) на указанной плоской стороне (1A),

при этом обеспечение включает следующие этапы:

- обеспечение пластины-подложки;

- изготовление на одной стороне (1A) указанной подложки по меньшей мере двух каналов (2, 2') для жидкости, имеющих заданную глубину (D);

- изготовление углубления (3), имеющего первую глубину (D'), большую, чем глубина (D) указанных по меньшей мере двух каналов (2, 2') для жидкости, на указанной одной стороне (1A) корпуса (1), при этом указанное углубление ограждает концевую часть каналов (2, 2');

- отделение указанного корпуса (1) от подложки по разделительной линии (5), которая пересекает указанное углубление (3);

таким образом, что в указанном углублении (3) обеспечиваются по меньшей мере два выхода (2В, 2В') из каналов, причем обеспечена возможность сохранения расстояния между указанными выходами (2A, 2A') из каналов независящим от возможного углового или линейного отклонения указанной разделительной линии (5) от оптимальной разделительной линии (5'), и

b) закрытия указанного корпуса (1) сопла крышкой (4).

16. Способ по п. 15, в котором крышка (4) закрывает по меньшей мере два канала (2, 2') и имеет передний конец (4B), который на виде, перпендикулярном продольной оси (X) корпуса (1) сопла, соответствует переднему концу (1B) корпуса (1) сопла.

17. Способ по п. 15 или 16, в котором конфигурацию, представляющую собой корпуса (1) сопел, изготавливают по групповой технологии в указанной пластине-подложке, причем разделительная линия (5) пересекает все углубления (3).

18. Способ по любому из пп. 15-17, в котором сопло изготовлено по групповой технологии из пластины-подложки.

19. Способ по п. 18, в котором пластина-подложка содержит хрупкий материал, такой как кремний, стекло или керамика, или состоит из него.

20. Способ по любому из пп. 15-19, в котором пластина-подложка содержит полиэфирэфиркетон (ПЭЭК) или состоит из него.

21. Сопло по любому из пп. 1-14, полученное посредством способа по любому из пп. 15-20.

22. Применение сопла по любому из пп. 1-14 в ингаляционном устройстве для распыливания жидкости с образованием вдыхаемого аэрозоля.

23. Ингаляционное устройство для распыливания жидкости с образованием вдыхаемого аэрозоля, содержащее сопло по любому из пп. 1-14.

| US20110049262 A1 03.03.2011 | |||

| WO2016075433 A1 19.05.2016 | |||

| EP3097981 A1 30.11.2016 | |||

| WO9407607 A1 14.04.1994 | |||

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "РЫБНЫЕ КОТЛЕТЫ В ТОМАТНОМ СОУСЕ" | 2011 |

|

RU2466631C1 |

| Протектор-стабилизатор | 1976 |

|

SU627230A1 |

| НАСАДКА И ИНГАЛЯТОР И СПОСОБ ИЗГОТОВЛЕНИЯ НАСАДКИ | 2009 |

|

RU2495726C2 |

Авторы

Даты

2022-12-21—Публикация

2019-03-19—Подача