Область техники, к которой относится изобретение

Настоящее изобретение относится к режущим инструментам и режущим пластинам, в частности, к режущим инструментам, содержащим охлаждающий механизм.

Предпосылки изобретения

В данной области техники известна подача охлаждающей жидкости к границе резания между режущим инструментом и обрабатываемой деталью в ходе процесса резания. Подача охлаждающей жидкости позволяет снизить тепло, вырабатываемое на границе резания в ходе процесса резания и тем самым предотвратить повреждение как режущей кромки, так и обрабатываемой детали.

В общем, режущий инструмент содержит переднюю поверхность и заднюю поверхность, образованную на месте их пересечения режущую кромку режущего инструмента.

Охлаждающую жидкость обычно подают к границе резания либо со стороны передней поверхности, либо со стороны задней поверхности, либо с обеих сторон.

В некоторых примерах режущие пластины, применяемые в режущих инструментах, изготавливают с отверстиями, предназначенными для подачи охлаждающей жидкости. В других примерах режущие инструменты и/или держатели режущих инструментов оснащены охлаждающей конструкцией, отдельной от режущей пластины и предназначенной для подачи охлаждающей жидкости.

Примеры охлаждающих конструкций, описанных выше, раскрыты, например, в документах EP 0791420, US 5346335, US 5775854, US 5901623, US 6705805, US 7634957, US 7934891 и US 7959384.

Краткое описание сущности изобретения

Согласно одному аспекту предмета настоящей заявки предлагается режущий элемент, содержащий режущую часть и охлаждающую часть, при этом указанная режущая часть содержит переднюю поверхность, заднюю поверхность и режущую кромку, образованную на пересечении передней поверхности и задней поверхности, при этом указанная охлаждающая часть содержит рабочую поверхность и охлаждающее сопло, выполненное в виде единого целого с ней, при этом указанное сопло находится на расстоянии от указанной режущей кромки и содержит охлаждающее отверстие, направленное к режущей кромке под острым углом относительно передней поверхности, при этом указанная рабочая поверхность представляет собой одно из:

- указанной передней поверхность; и

- поверхности режущего элемента, отличной от передней поверхности и расположенной на большем удалении от режущей кромки, чем передняя поверхность, так что указанная передняя поверхность расположена между режущей кромкой и охлаждающим отверстием.

Согласно особенной конструкции, сопло может содержать по меньшей мере одну боковую стенку, проходящую в поперечном направлении относительно указанной рабочей поверхности, и верхнюю поверхность, проходящую в поперечном направлении относительно указанной боковой стенки, так что указанное охлаждающее отверстие ограничено указанной рабочей поверхностью, указанной боковой стенкой и указанной верхней поверхностью.

Конструкция является такой, что указанная верхняя поверхность возвышается над указанной рабочей поверхностью. В частности, указанная верхняя поверхность может быть наклонена относительно указанной рабочей поверхности под острым углом, так что охлаждающая жидкость, выходящая из указанного сопла, проходит по направлению к указанной рабочей поверхности.

Одно преимущество, которое может быть предоставлено вышеприведенной конструкцией, заключается в том, что наклонная ориентация верхней поверхности обеспечивает большее давление на выпускаемую охлаждающую жидкость, тем самым повышая ее эффективность в охлаждении границы резания между режущим элементом и обрабатываемой деталью.

Режущий элемент может содержать верхнюю поверхность и нижнюю поверхность и по меньшей мере одну боковую поверхность, проходящую между ними, при этом указанное сопло расположено на указанной верхней поверхности или указанной нижней поверхности, при этом указанный режущий элемент также выполнен с охлаждающим каналом, проходящим между указанной нижней поверхностью и указанной верхней поверхностью и находящимся в жидкостной связи с указанным соплом для подачи к нему охлаждающей жидкости.

Охлаждающий канал может быть выполнен с верхним отверстием в указанной верхней поверхности и нижним отверстием в указанной нижней поверхности, при этом одно из указанных отверстий связано с указанным соплом и имеет первую площадь поперечного сечения, а другое из отверстий имеет вторую площадь поперечного сечения, превышающую указанную первую площадь поперечного сечения.

В частности, охлаждающий канал может иметь коническую конфигурацию, при этом широкий конец конуса находится на расстоянии от сопла. Таким образом, по меньшей мере одно преимущество, которое может предоставить вышеописанная конструкция, заключается в повышении давления охлаждающей жидкости при ее проталкивании через постепенно уменьшающуюся площадь поперечного сечения.

Одно дополнительное преимущество, которое может предоставить конструкция охлаждающего канала, заключается в том, что при прохождении сквозь канал, даже перед выпуском сквозь сопло, охлаждающая жидкость может заранее поглощать некоторое количество тепла режущей пластины изнутри, тем самым способствуя охлаждению режущей кромки.

Режущий элемент может быть выполнен с двумя или более режущими частями и двумя или более охлаждающими частями, содержащими соответствующие сопла, связанные с некоторыми из указанных режущих частей. В частности, режущий элемент может содержать количество n режущих частей и соответствующее количество режущих кромок, при этом каждая режущая часть связана по меньшей мере с одной охлаждающей частью и ее соответствующим соплом.

Согласно определенному примеру режущий элемент может быть выполнен с четырьмя режущими кромками и четырьмя соответствующими соплами, при этом все режущие части выполнены на одной поверхности режущего элемента.

Режущий элемент может иметь форму режущей пластины, сконфигурированной для установки в держатель режущего инструмента для формирования режущего инструмента.

Согласно определенной конструкции режущая пластина может быть индексированной и/или двухсторонней.

Согласно одному примеру режущая пластина может быть выполнена по меньшей мере с одной режущей частью, связанной с ее верхней поверхностью и по меньшей мере с одной режущей частью, связанной с ее нижней поверхностью, при этом каждая из режущих частей оснащена соответствующей охлаждающей частью и соответствующим соплом.

В вышеописанном примере режущая пластина может содержать первое сопло, выполненное на ее верхней поверхности и содержащее соответствующий охлаждающий канал, проходящий между указанной нижней поверхностью и указанной верхней поверхностью, и второе сопло, выполненное на нижней поверхности режущей пластины, содержащее соответствующий охлаждающий канал, проходящий между верхней поверхностью и нижней поверхностью.

В частности, режущая пластина может содержать четыре режущие части на своей верхней поверхности и четыре режущие части на своей нижней поверхности, при этом каждая из режущих частей оснащена своей соответствующей охлаждающей частью и соплом.

Режущий элемент может быть сконфигурирован по меньшей мере для одного из следующих процессов резания: фрезерования, токарной обработки, распиливания и резания.

Режущий элемент может быть изготовлен в процессе одностороннего прессования.

Согласно другому аспекту предмета настоящей заявки предлагается пресс-форма для изготовления режущего элемента согласно первому аспекту настоящей заявки.

Согласно еще одному аспекту предмета настоящей заявки предлагается держатель режущего инструмента, предназначенный для установки на нем режущего элемента согласно предыдущему аспекту для формирования режущего инструмента, при этом указанный держатель режущего инструмента выполнен с гнездом под режущую пластину и с конструкцией для подачи охлаждающей жидкости, содержащей по меньшей мере один охлаждающий канал, находящийся в жидкостной связи с указанным гнездом под режущую пластину.

Гнездо под режущую пластину может быть выполнено с базовой поверхностью, содержащей охлаждающее отверстие, находящееся в жидкостной связи с указанным охлаждающим протоком, при этом указанное охлаждающее отверстие сконфигурировано таким образом, чтобы находиться в жидкостной связи с охлаждающей частью указанного режущего элемента, когда последний установлен в держателе режущего инструмента.

Держатель режущего инструмента также может быть выполнен с двумя боковыми поверхностями, проходящими в поперечном направлении относительно указанной базовой поверхности, образующими угловую кромку на пересечении двух боковых поверхностей, при этом указанный держатель режущего инструмента выполнен со вспомогательным охлаждающим отверстием, направленным к указанной базовой поверхности, так что когда указанная режущая пластина установлена в указанном держателе режущего инструмента, указанная базовая поверхность расположена между указанным вспомогательным охлаждающим отверстием и режущей пластиной.

В частности, охлаждающее отверстие может быть выполнено по меньшей мере на одном из следующих элементов:

- одной из указанных боковых поверхностей и

- указанной угловой кромке.

Конструкция для подачи охлаждающей жидкости может быть выполнена с первым охлаждающим ответвлением, находящимся в жидкостной связи с указанным охлаждающим отверстием, и вторым охлаждающим ответвлением, находящимся в жидкостной связи с указанным вспомогательным охлаждающим отверстием.

Охлаждающий проток конструкции для подачи охлаждающей жидкости может содержать впускной конец, сконфигурированный для крепления к нему подающего трубопровода для охлаждающей жидкости. В частности, указанный впускной конец может быть сконфигурирован для неподвижного крепления к нему выпускного конца подающего трубопровода. В качестве альтернативы, он может быть сконфигурирован для свободного размещения в нем выпускного конца подающего трубопровода.

Согласно определенному примеру конструкция для подачи охлаждающей жидкости может содержать первый проток и второй проток, каждый из которых находится в жидкостной связи с указанной базовой поверхностью, при этом впускной конец указанного первого протока сконфигурирован для неподвижного крепления к нему выпускного конца подающего трубопровода и впускной конец указанного второго протока сконфигурирован для свободного размещения в нем выпускного конца подающего трубопровода.

Базовая поверхность держателя режущего инструмента может быть выполнена с углублениями, сконфигурированными для размещения в них сопел режущего элемента, расположенных на поверхности режущей пластины, сопряженной с базовой поверхностью, когда режущая пластина установлена в держатель режущего инструмента.

Согласно другому аспекту предмета настоящей заявки предлагается режущий инструмент, режущий элемент и держатель режущего инструмента согласно предыдущим аспектам предмета настоящей заявки.

Согласно другому аспекту предмета настоящей заявки предлагается цельный режущий инструмент, сконфигурированный для вращения вокруг своей центральной оси, при этом указанный режущий инструмент выполнен по меньшей мере с одной режущей частью, содержащей переднюю поверхность, заднюю поверхность и режущую кромку, выполненную на пересечении между указанной передней поверхностью и указанной задней поверхностью, при этом указанный режущий инструмент дополнительно оснащен конструкцией для подачи охлаждающей жидкости, содержащей по меньшей мере один проток и отверстие, выполненное на задней поверхности, при этом указанное отверстие направлено к режущей кромке под острым углом.

Цельный режущий инструмент может быть выполнен с несколькими режущими частями и соответствующими несколькими каналами для отвода стружки, выполненным между каждыми двумя соседними режущими частями, при этом указанное охлаждающее отверстие расположено таким образом, что указанная режущая кромка расположена между указанным охлаждающим отверстием и его соответствующим каналом для отвода стружки.

Цельный режущий инструмент может быть применен для фрезерования или сверления.

Согласно другим аспектам предмета настоящей заявки предлагается:

вращающийся режущий инструмент, содержащий режущую часть, содержащую:

- переднюю поверхность;

- заднюю поверхность; и

- режущую кромку, образованную на пересечении передней поверхности и задней поверхности,

где указанный режущий инструмент дополнительно выполнен с охлаждающим отверстием, имеющим продольную ось, направленную к режущей кромке под острым углом относительно задней поверхности, при этом указанное охлаждающее отверстие расположено на одном из следующего:

- на указанной задней поверхности на определенном расстоянии от указанной режущей кромки; и

- на поверхности, отличной от указанной задней поверхности, расположенной на большем удалении от режущей кромки, чем задняя поверхность, так что указанная задняя поверхность расположена между режущей кромкой и охлаждающим отверстием.

Согласно одному примеру режущий инструмент может представлять собой цельный режущий инструмент, в котором передняя поверхность, задняя поверхность и режущая кромка составляют единое целое с режущей частью режущего инструмента. В данном случае, охлаждающее отверстие может быть выполнено на самой задней поверхности.

В качестве альтернативы, согласно другому примеру режущий инструмент может состоять из держателя режущего инструмента и режущей пластины, при этом режущая пластина образована передней поверхностью, задней поверхностью и режущей кромкой. В данном случае, охлаждающее отверстие может быть выполнено на поверхности, отличной от задней поверхности.

В частности, режущая пластина может быть образована следующим:

- нижней поверхностью;

- верхней поверхностью; и

- по меньшей мере одной боковой поверхностью, проходящей между нижней поверхностью и верхней поверхностью;

Конструкция может быть такой, что указанная верхняя поверхность сконфигурирована таким образом, чтобы образовывать переднюю поверхность, при этом указанная по меньшей мере одна боковая поверхность сконфигурирована таким образом, чтобы образовывать указанную заднюю поверхность, и указанная режущая кромка образована на пересечении верхней поверхности и боковой поверхности.

Кроме этого, держатель режущего инструмента может быть выполнен с гнездом под режущую пластину, сконфигурированным для размещения в нем режущей пластины, при этом указанное гнездо под режущую пластину образовано следующим:

- поверхностью гнезда;

- по меньшей мере одной боковой поверхностью, поперечной указанной поверхности гнезда; и

- краем, образованным на пересечении поверхности гнезда и боковой поверхности;

Конструкция является такой, что когда режущая пластина установлена в держателе режущего инструмента, она размещена внутри гнезда, так что ее нижняя поверхность сопряжена с поверхностью гнезда держателя режущего инструмента.

В данном положении режущая кромка режущей пластины находится на расстоянии от указанного края, и боковая поверхность режущей пластины и боковая поверхность держателя инструмента в общем расположены на одной линии относительно друг друга.

Согласно вышеописанному примеру, охлаждающее отверстие может быть выполнено на боковой поверхности держателя режущего инструмента и направлено к режущей кромке режущей пластины, когда последняя установлена в держателе режущего инструмента.

Согласно еще одному аспекту предмета настоящей заявки предлагается режущий инструмент, содержащий режущую часть, содержащую:

- переднюю поверхность;

- заднюю поверхность; и

- режущую кромку, образованную на пересечении передней поверхности и задней поверхности;

где указанная передняя поверхность содержит охлаждающее сопло, выполненное с охлаждающим отверстием, имеющим продольную ось, направленную к режущей кромке под острым углом относительно передней поверхности, при этом указанное охлаждающее отверстие расположено на одном из следующего:

- на указанной передней поверхности на определенном расстоянии от указанной режущей кромки; и

- на поверхности, отличной от передней поверхности, расположенной на большем удалении от режущей кромки, чем передняя поверхность, так что указанная передняя поверхность расположена между режущей кромкой и охлаждающим отверстием.

Согласно другому аспекту предмета настоящей заявки предлагается пресс-форма для изготовления режущей пластины, применяемой в режущем инструменте согласно предыдущему аспекту настоящей заявки.

Согласно еще одному аспекту предмета настоящей заявки предлагается режущий инструмент, сконфигурированный для удаления материала с обрабатываемой детали, при этом указанный режущий инструмент содержит крепежную часть и режущую часть, при этом указанная режущая часть выполнена по меньшей мере с одним охлаждающим каналом, сконфигурированным для подачи охлаждающей жидкости к границе между указанным режущим инструментом и указанной обрабатываемой деталью, при этом указанный канал содержит по меньшей мере одно впускное отверстие в указанной крепежной части и по меньшей мере одно выпускное отверстие в указанной режущей части, и где указанное впускное отверстие сконфигурировано для свободного размещения в нем сопла для подачи указанной охлаждающей жидкости в указанный канал.

Краткое описание графических материалов

Для понимания изобретения и способов его осуществления на практике далее будут описаны варианты осуществления, исключительно посредством неограничивающих примеров, со ссылкой на сопроводительные графические материалы, на которых:

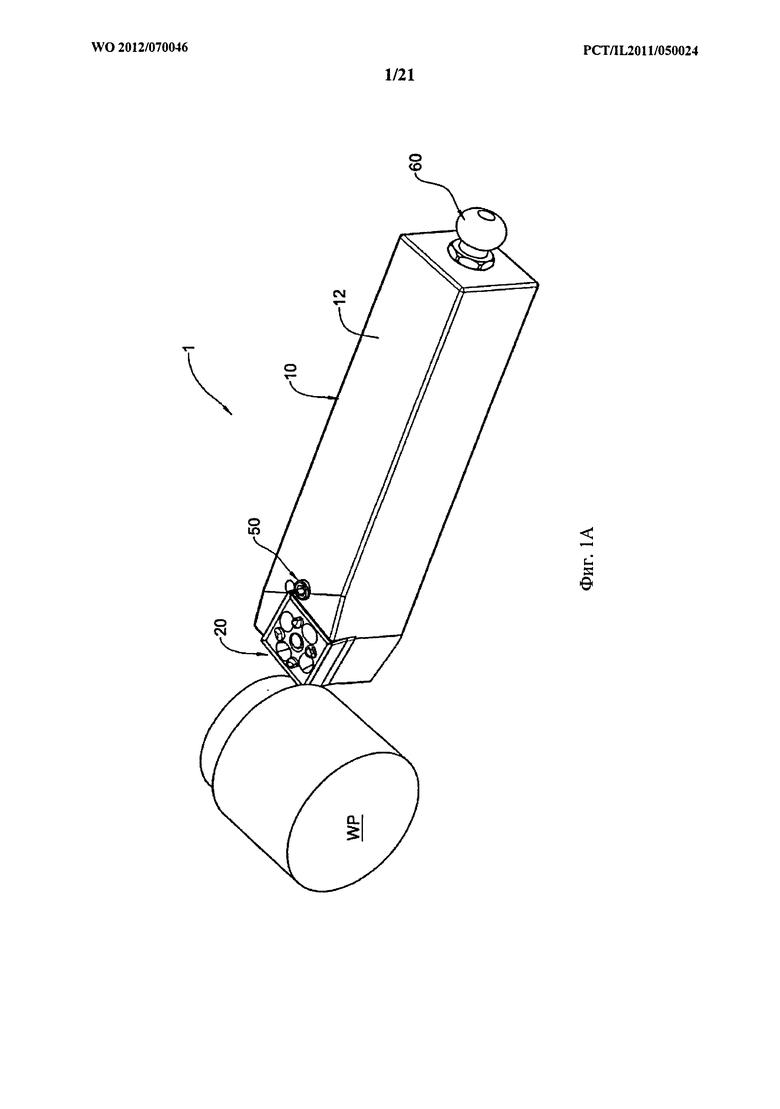

На фиг.1A изображен схематический вид сзади в изометрии токарного инструмента согласно предмету настоящей заявки, в процессе резания обрабатываемой детали.

На фиг.2A изображен схематический вид спереди в изометрии токарного инструмента, изображенного на фиг.1A.

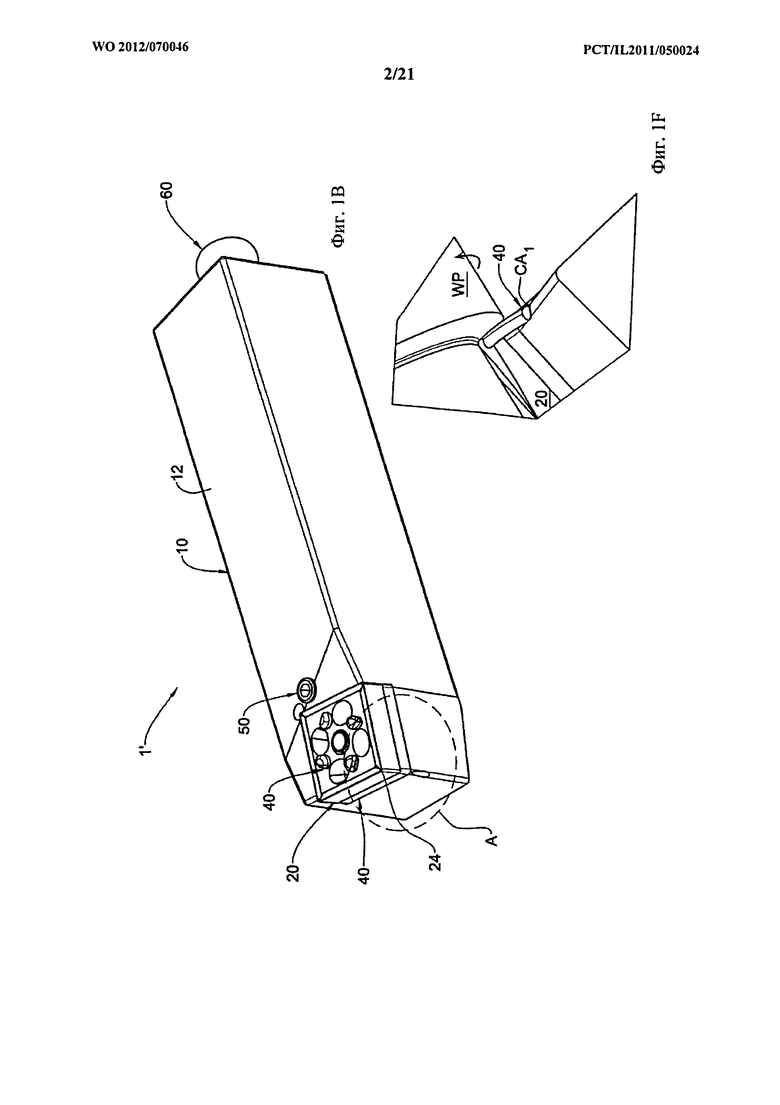

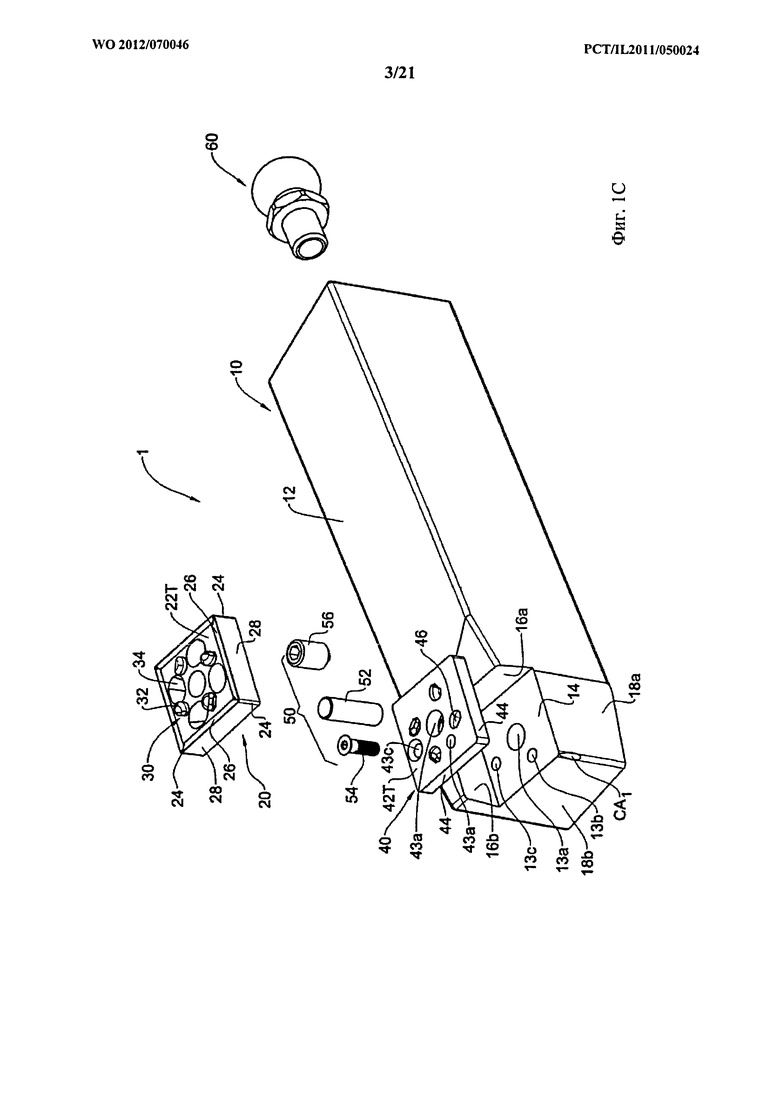

На фиг.1C изображен схематический вид в разобранном состоянии токарного инструмента, изображенного на фиг.1B.

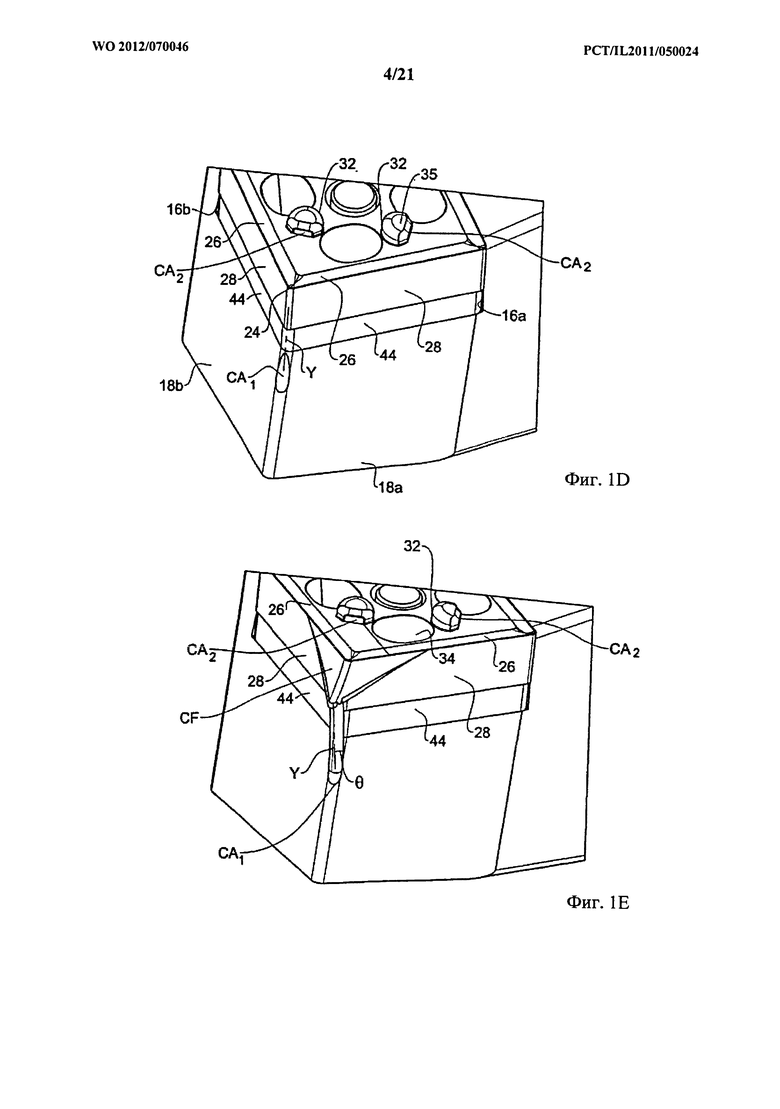

На фиг.1D изображен схематический увеличенный вид фрагмента A токарного инструмента, изображенного на фиг.1B.

На фиг.1D изображен схематический вид фрагмента A, изображенного на фиг.1D, в ходе процесса охлаждения.

На фиг.1E изображен схематический вид сверху в изометрии режущего инструмента, изображенного на фиг.1A в процессе резания.

На фиг.1F изображен схематический вид снизу в изометрии режущего инструмента, изображенного на фиг.1E.

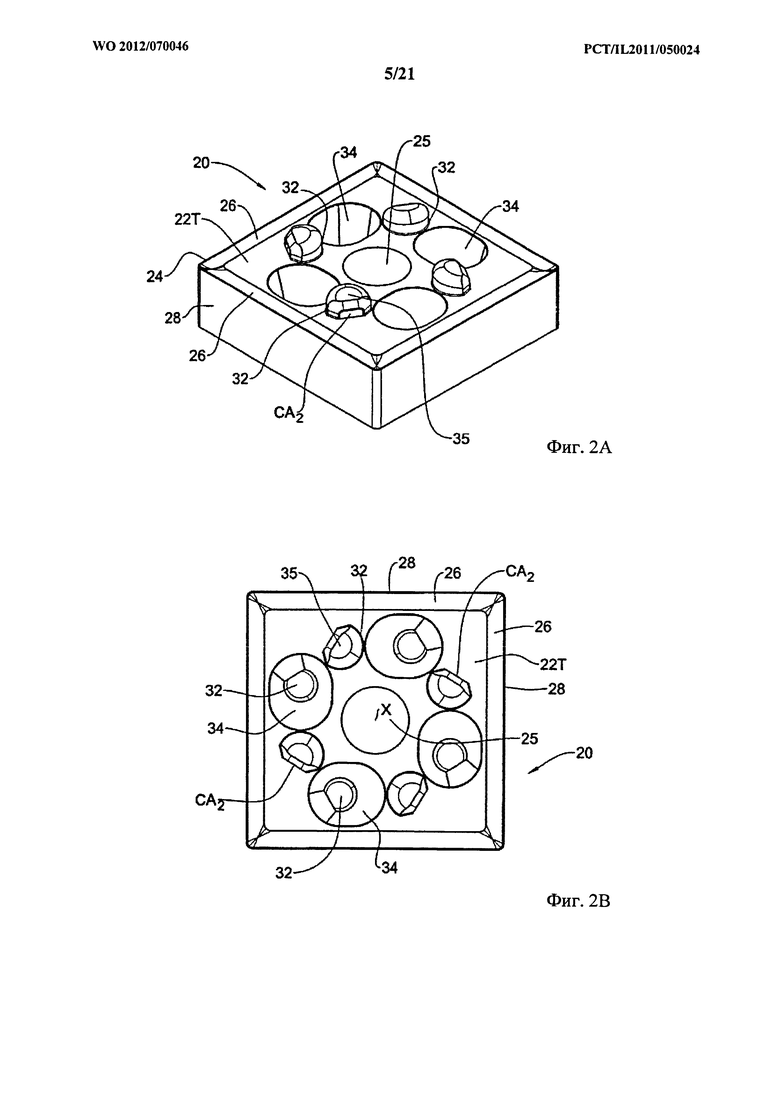

На фиг.2A-2C изображены схематические виды в изометрии, сверху и спереди режущих пластин, применяемых в токарном инструменте, изображенном на фиг.1A.

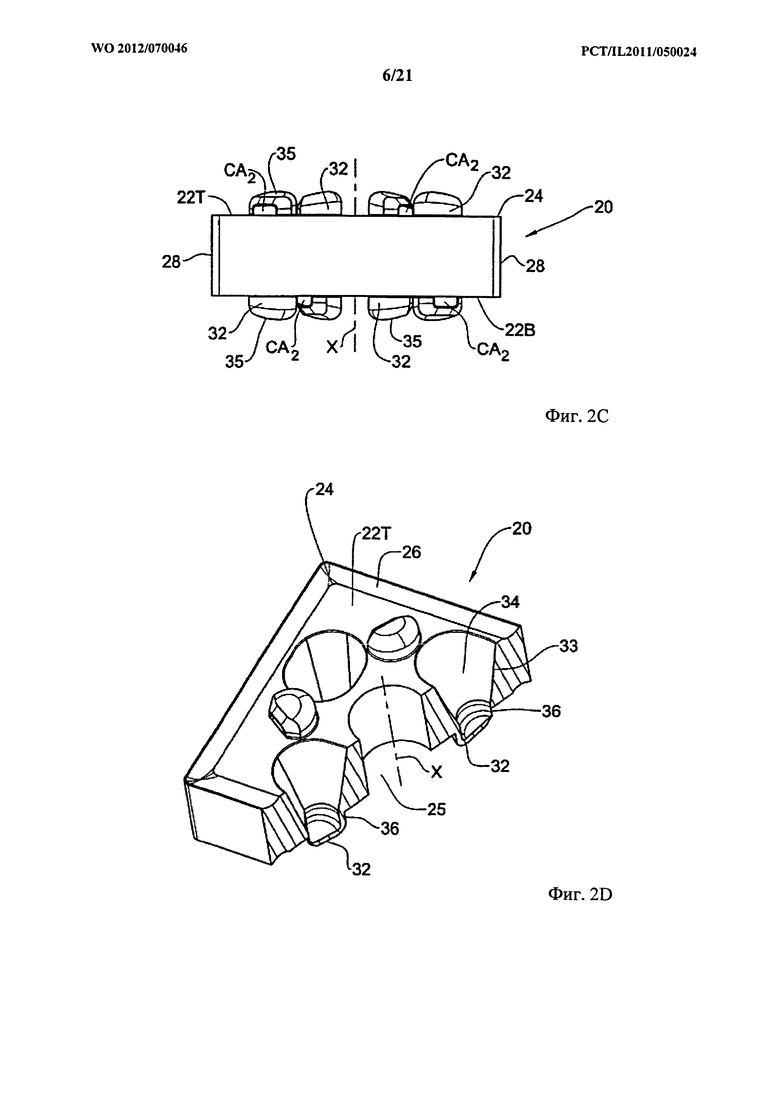

На фиг.2D изображен схематический изометрический вид в поперечном сечении режущей пластины, изображенной на фиг.2A-2C.

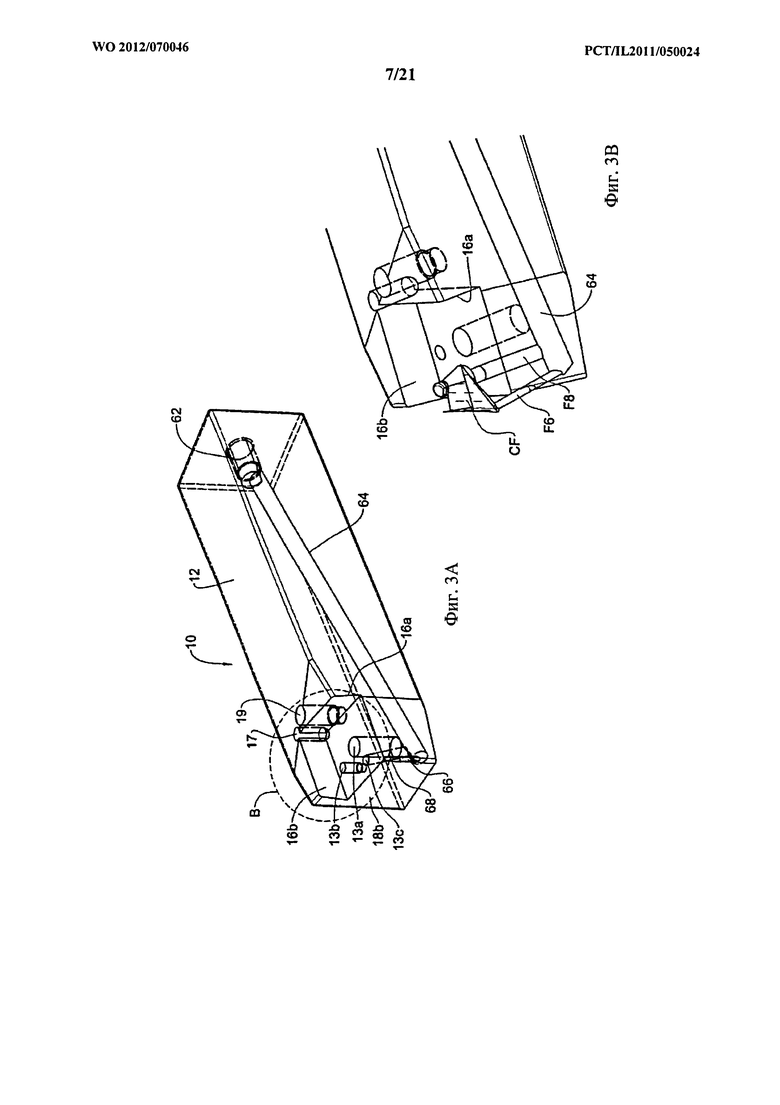

На фиг.3A изображен схематический вид в изометрии держателя токарного инструмента, применяемого в токарном инструменте, изображенном на фиг.1A, при этом держатель изображен прозрачным для лучшего понимания его внутренней структуры.

На фиг.3B изображен схематический увеличенный вид фрагмента В держателя токарного инструмента, изображенного на фиг.3A.

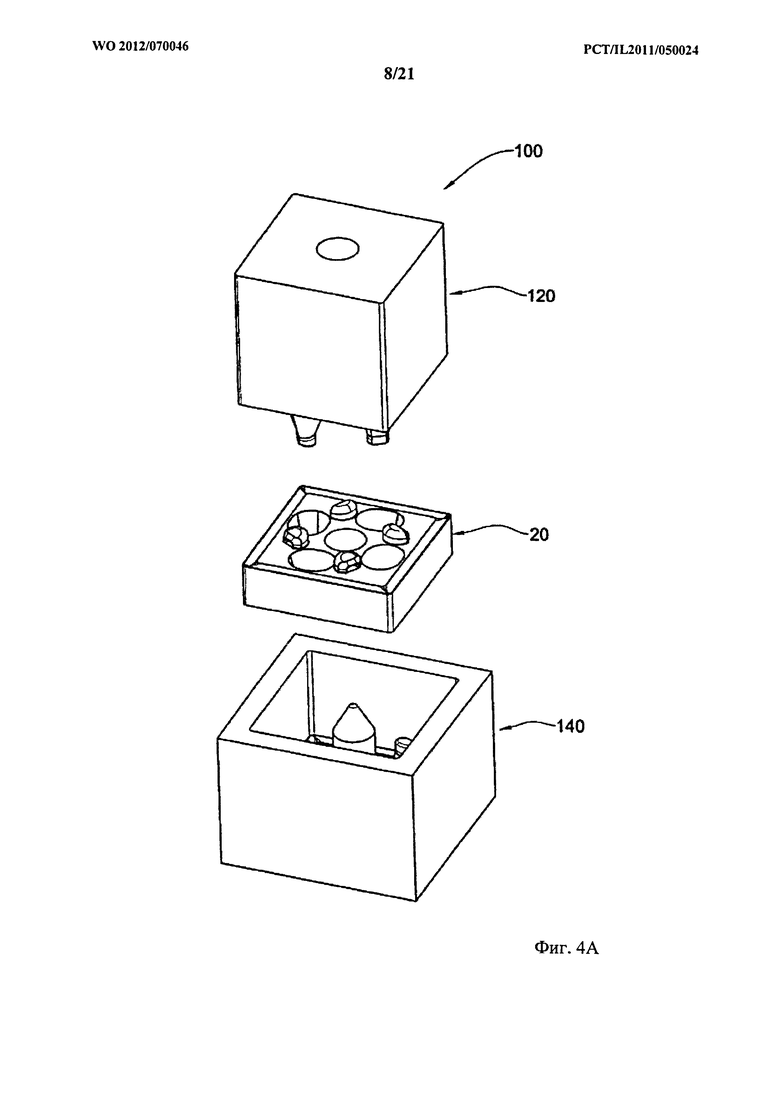

На фиг.4A изображен схематический вид в разобранном состоянии пресс-формы, сконфигурированной для изготовления режущей пластины, изображенной на фиг.2A-2D.

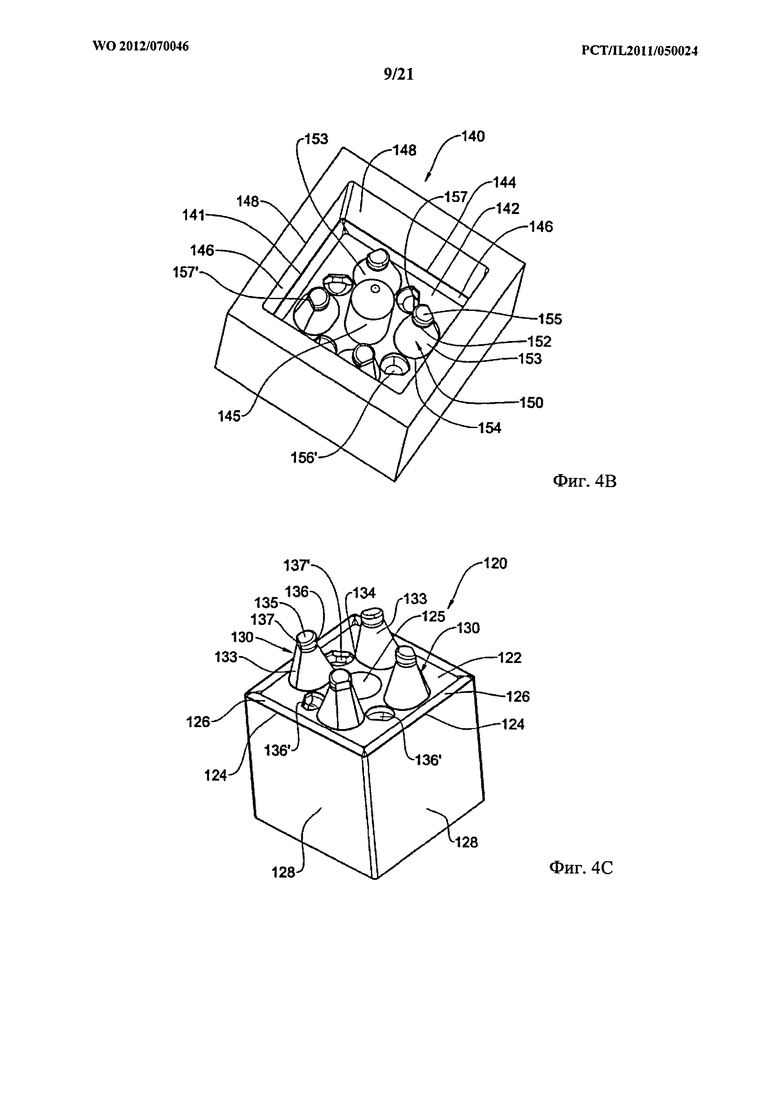

На фиг.4B и 4C изображены схематические виды в изометрии соответствующей первой и второй части пресс-формы, изображенной на фиг.4A.

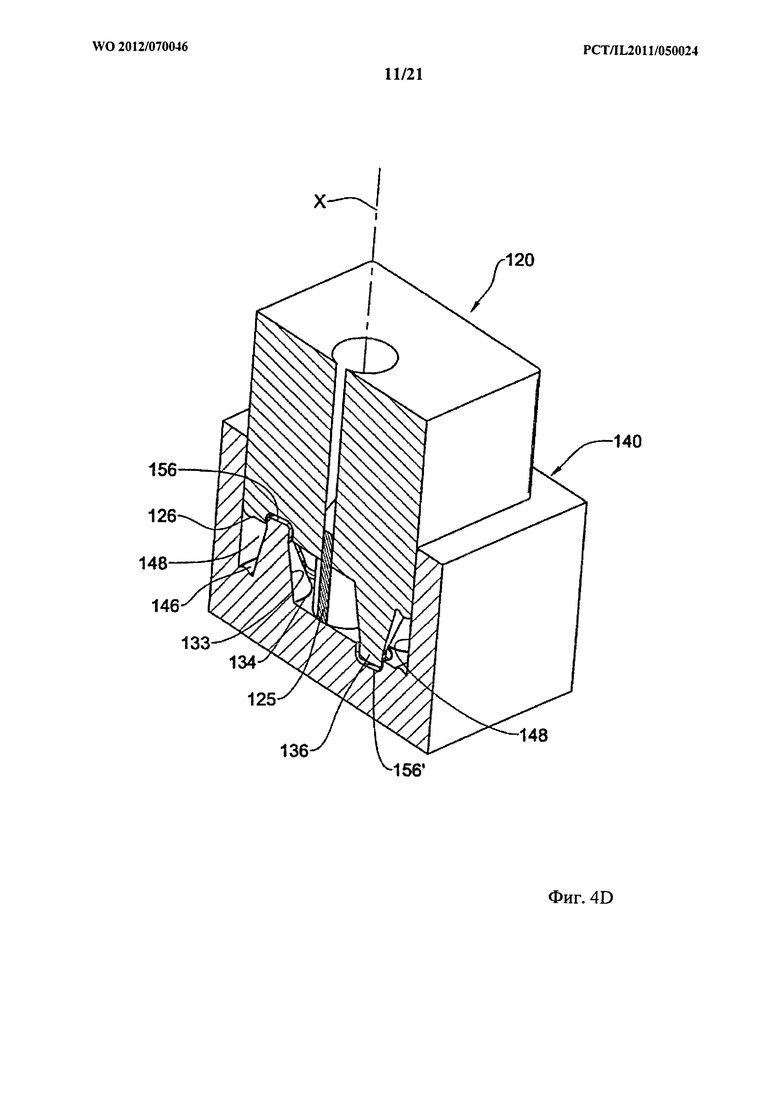

На фиг.4D изображен схематический изометрический вид в поперечном сечении пресс-формы, изображенной на фиг.4A, при этом пластина была удалена для лучшего понимания внутренней структуры пресс-формы.

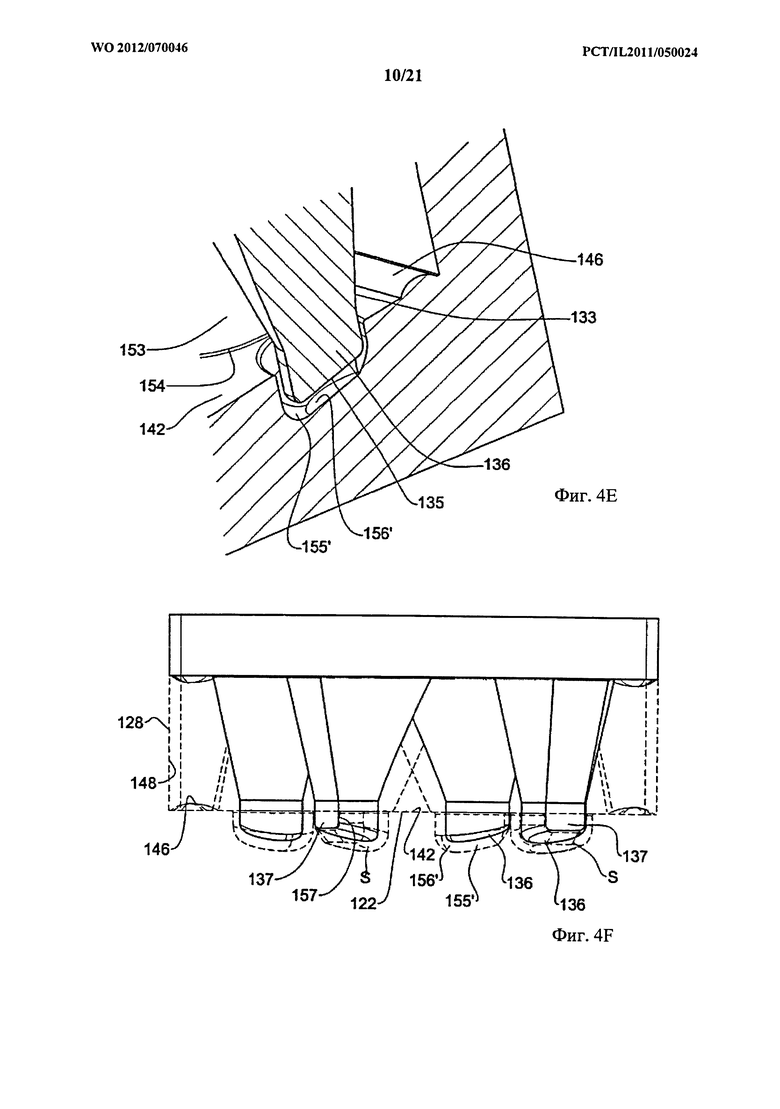

На фиг.4E изображен схематический увеличенный вид фрагмента C пресс-формы, изображенной на фиг.4B.

На фиг.4F изображен схематический вид спереди пресс-формы, изображенной на фиг.4A, когда части пресс-формы сцеплены друг с другом, при этом первая часть изображена прозрачной для лучшего понимания ее внутренней структуры.

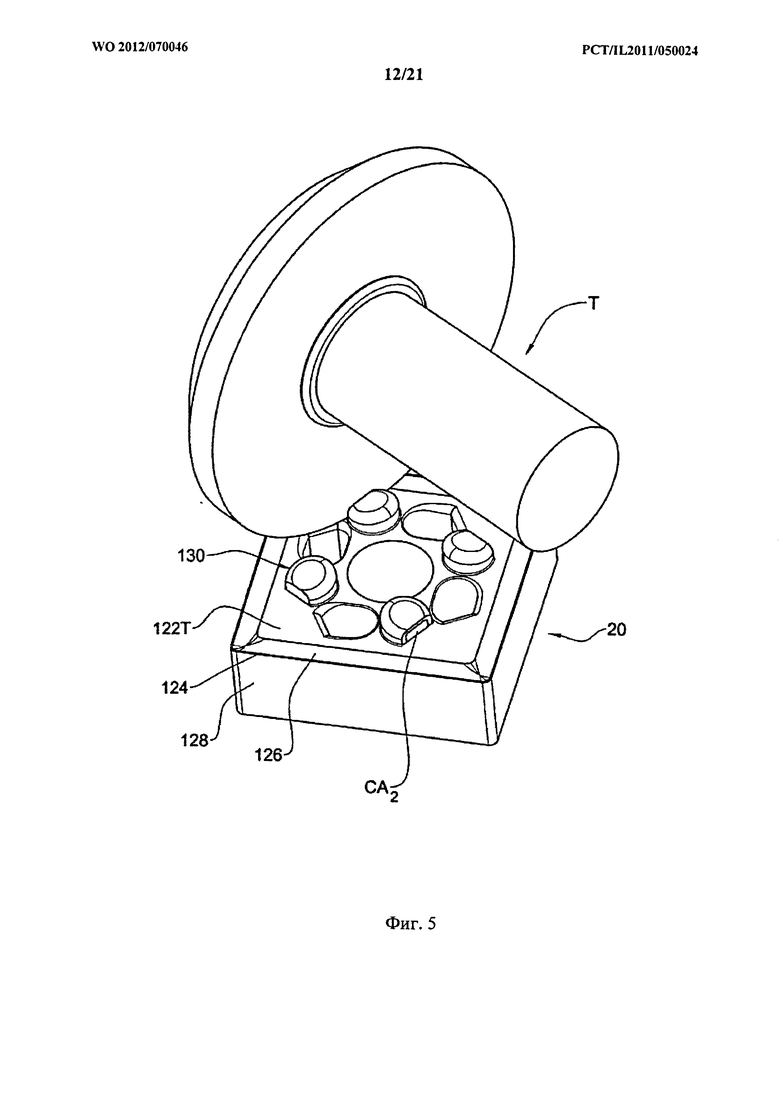

На фиг.5 изображен схематический вид в изометрии режущей пластины, изображенной на фиг.2A-2D, на заключительных этапах ее изготовления.

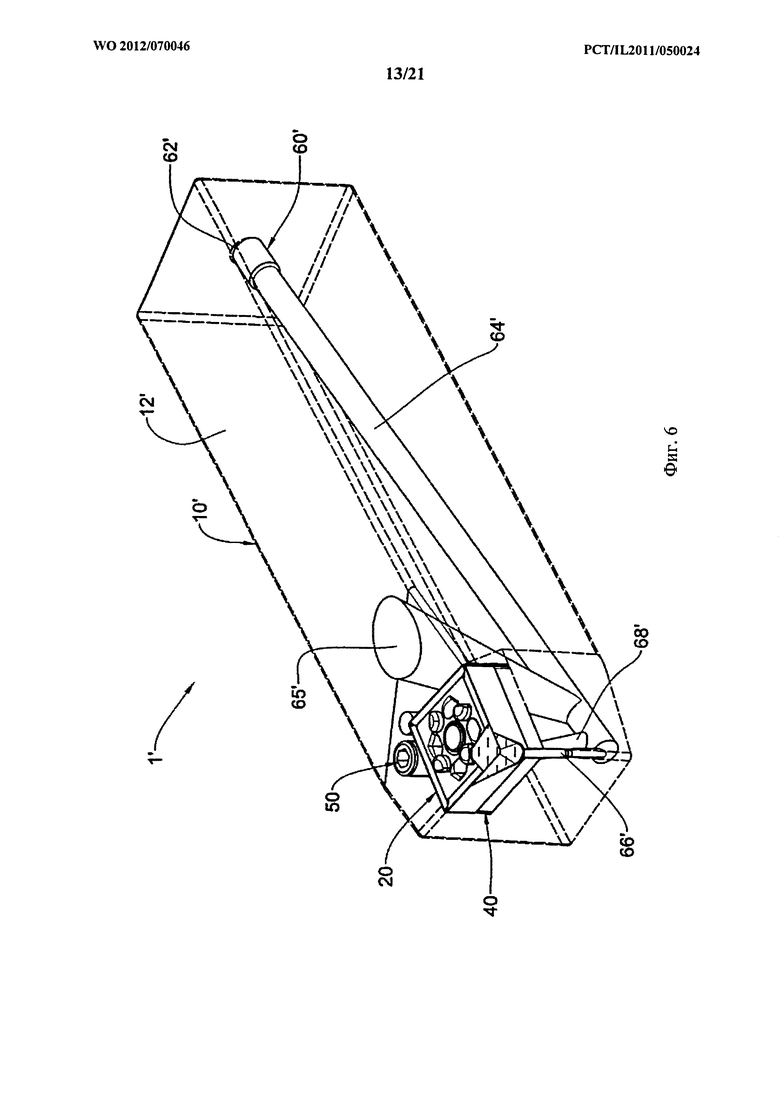

На фиг.6 изображен схематический вид в изометрии другого примера держателя токарного инструмента согласно предмету настоящей заявки.

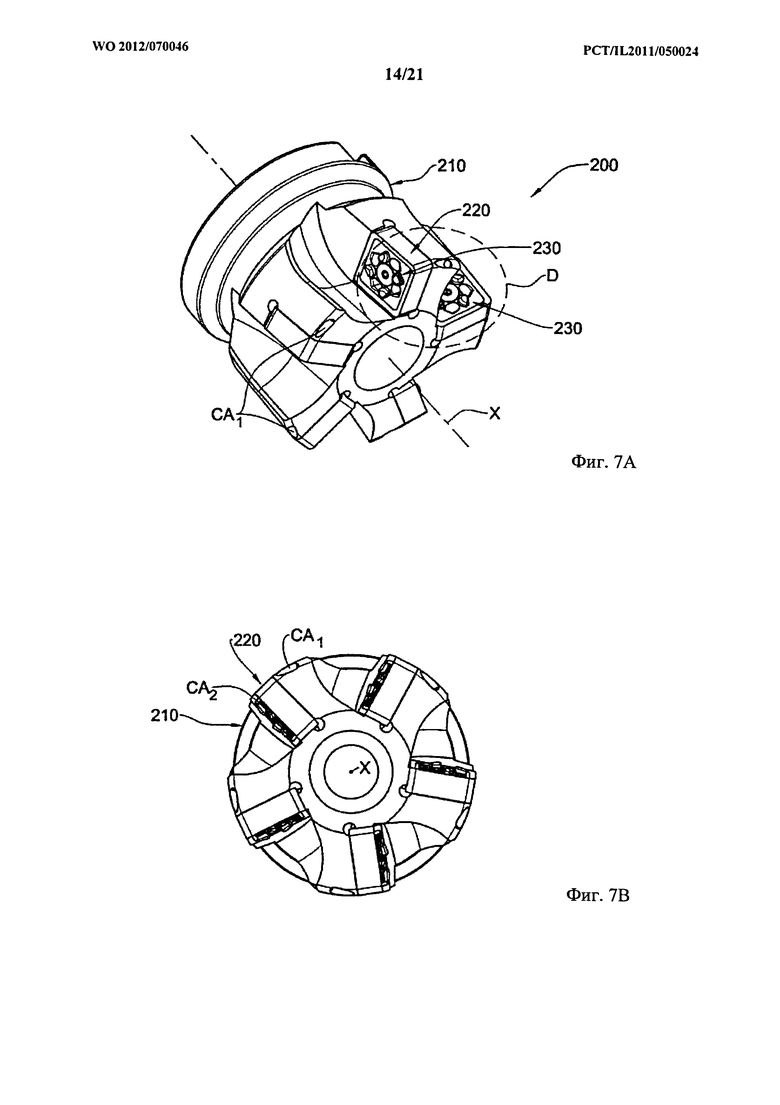

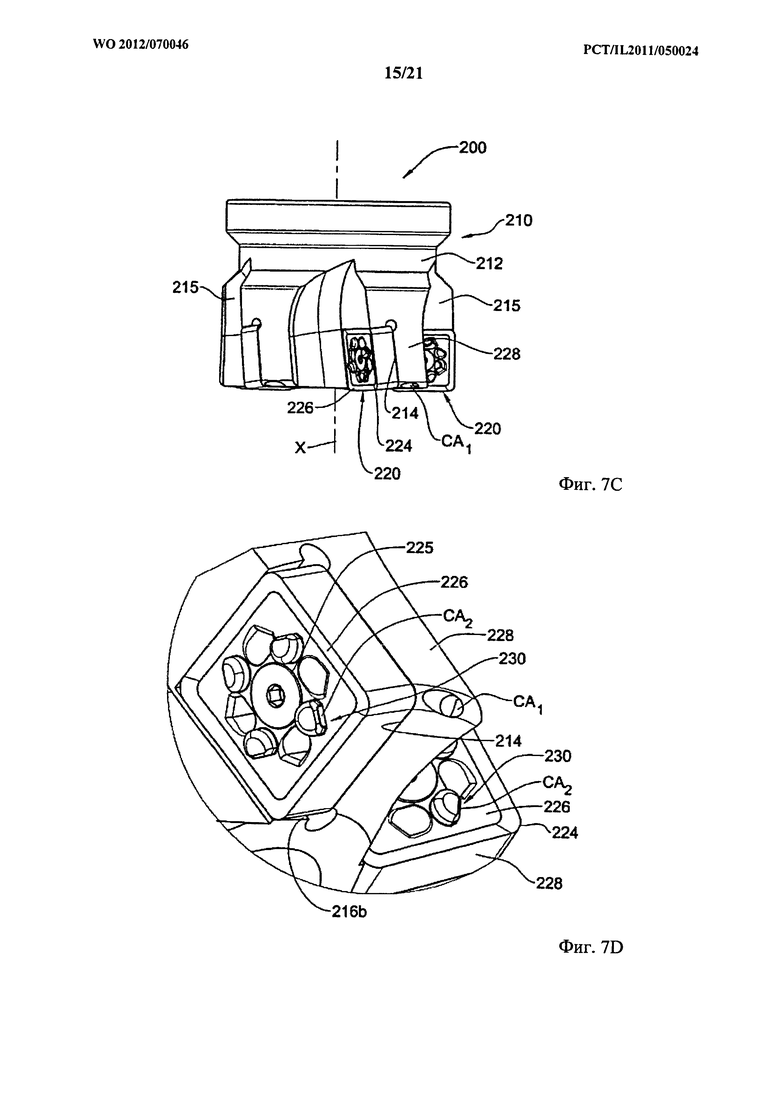

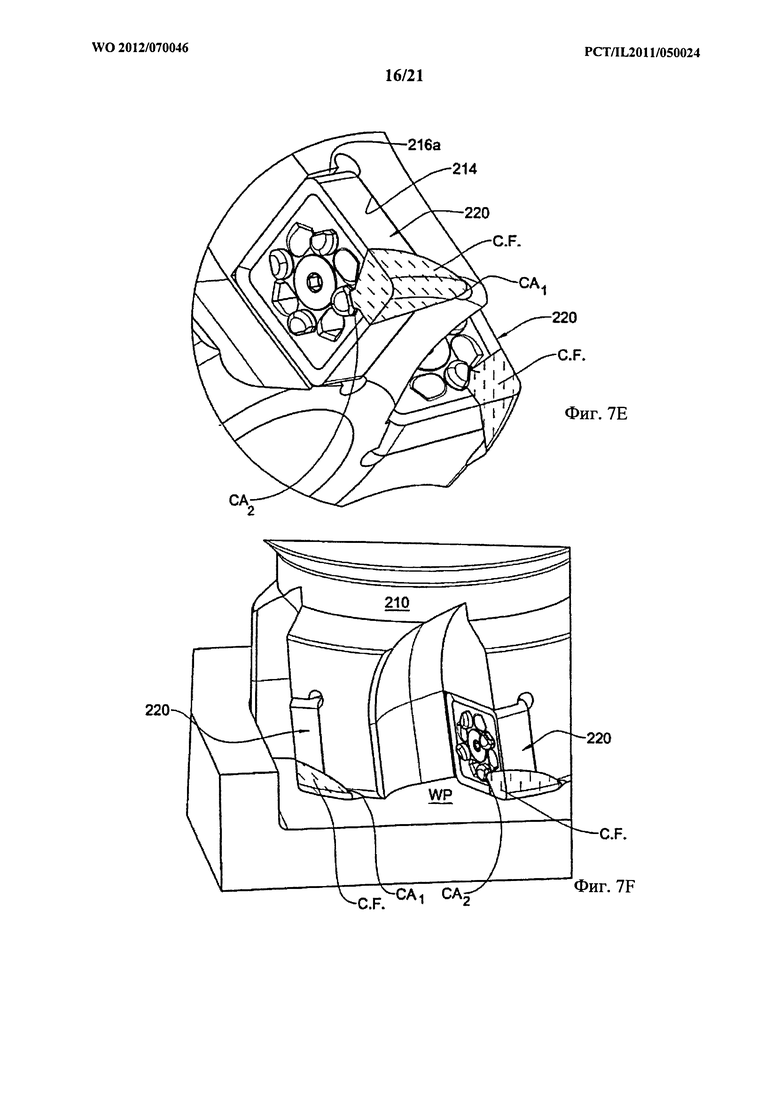

На фиг.7A-1C изображены схематические виды в изометрии, снизу и спереди фрезерного инструмента согласно другому примеру предмета настоящей заявки.

На фиг.7D изображен схематический увеличенный вид фрагмента D фрезерного инструмента, изображенного на фиг.7A.

На фиг.7E изображен схематический вид фрагмента D, изображенного на фиг.7D, в ходе процесса охлаждения.

На фиг.7F изображен схематический вид в изометрии фрезерного инструмента, изображенного на фиг.7A-7E, в ходе процесса фрезерования обрабатываемой детали.

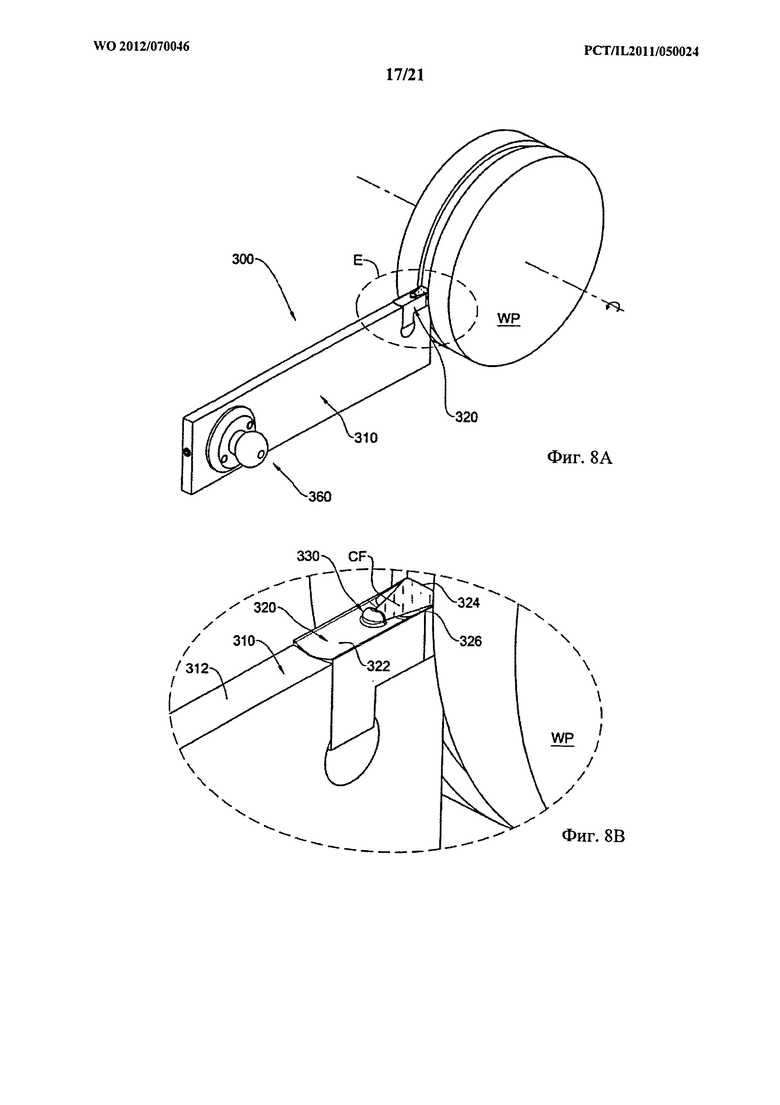

На фиг.8A изображен схематический вид сзади в изометрии отрезного инструмента согласно еще одному примеру предмета настоящей заявки, изображенного в процессе отрезания обрабатываемой детали.

На фиг.8B изображен схематический увеличенный вид фрагмента E отрезного инструмента, изображенного на фиг.8A.

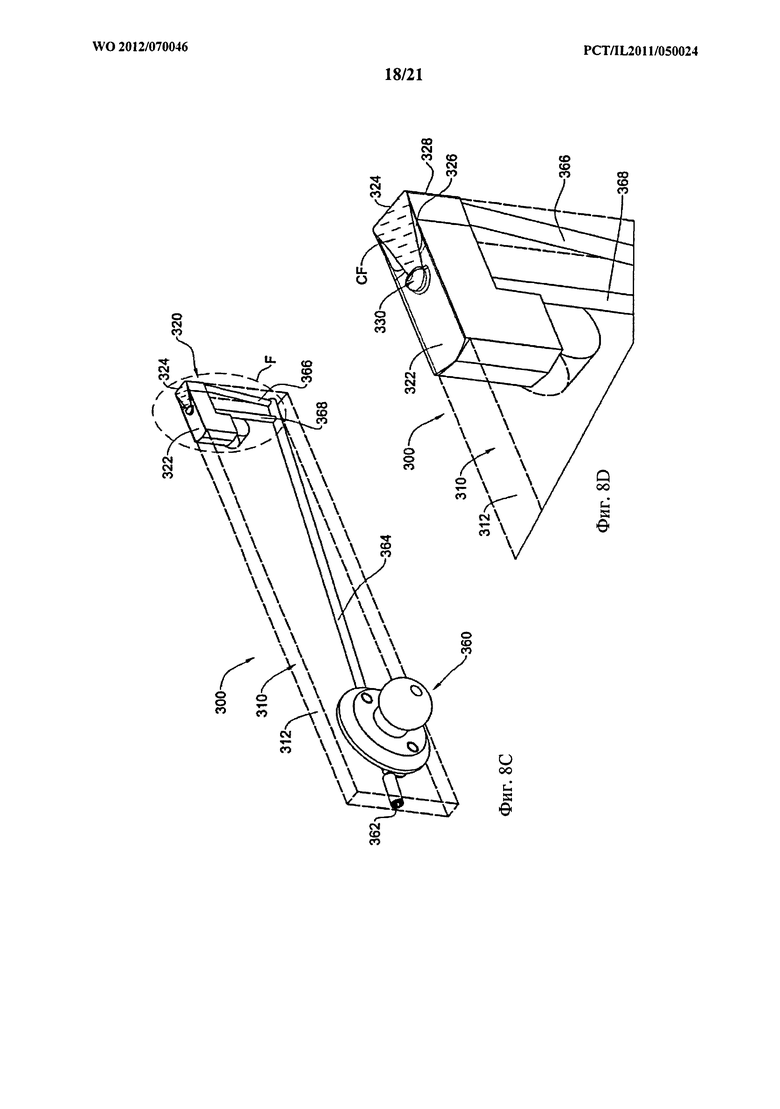

На фиг.8C изображен схематический вид сзади в изометрии отрезного инструмента, изображенного на фиг.8A, при этом держатель отрезного инструмента изображен прозрачным для лучшего понимания его внутренней структуры.

На фиг.8D изображен схематический увеличенный вид фрагмента F отрезного инструмента, изображенного на фиг.8C.

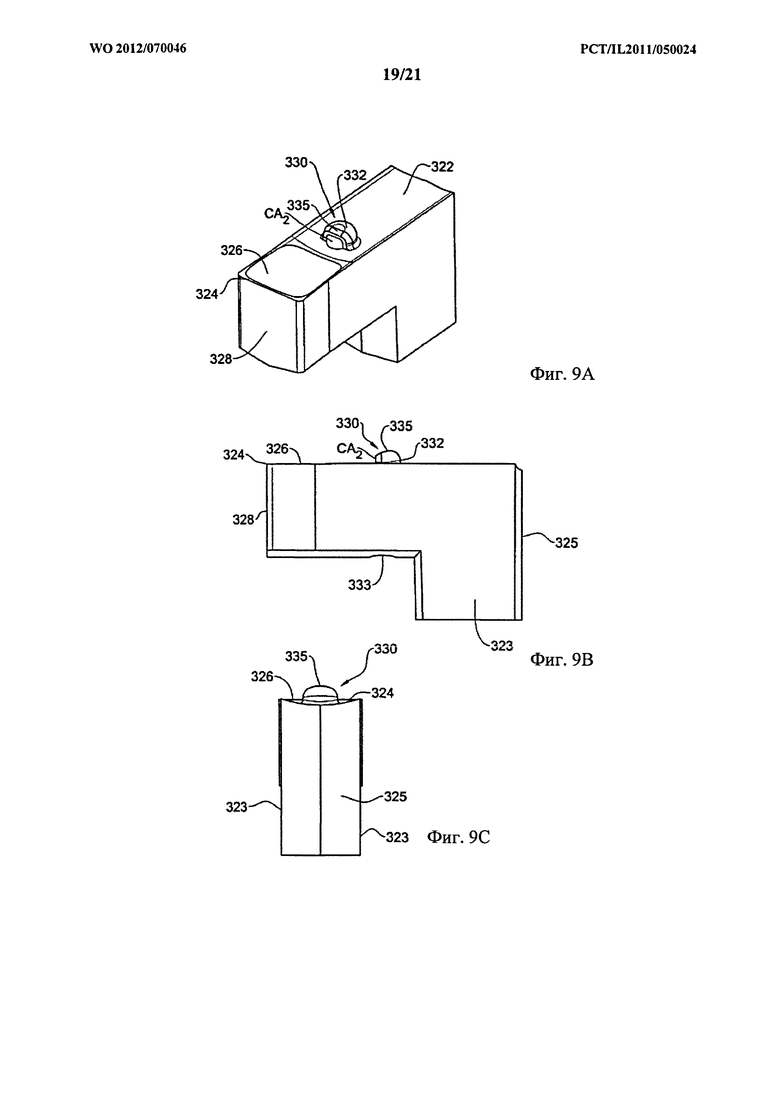

На фиг.9A-9C изображены схематические виды в изометрии, спереди и сбоку отрезной пластины, применяемой в отрезном инструменте, изображенном на фиг.8A.

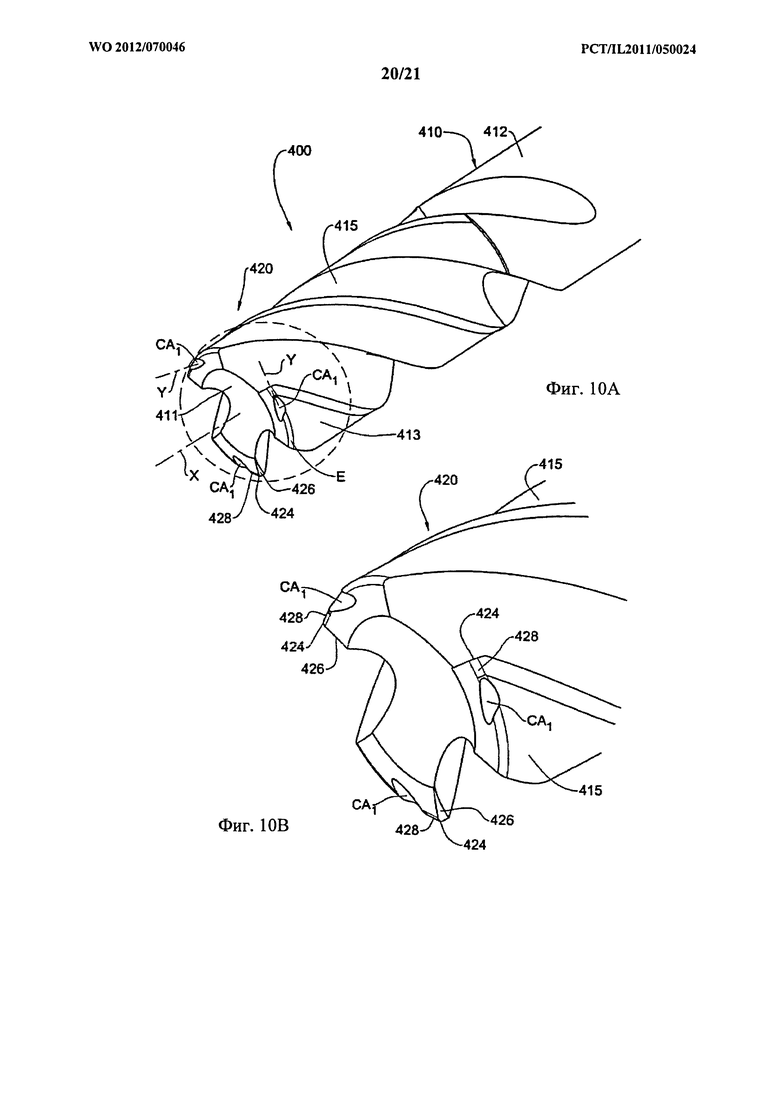

На фиг.10A изображен схематический вид в изометрии инструмента для чернового фрезерования согласно еще одному примеру предмета настоящей заявки.

На фиг.10B изображен схематический увеличенный вид фрагмента G инструмента для чернового фрезерования, изображенного на фиг.10A.

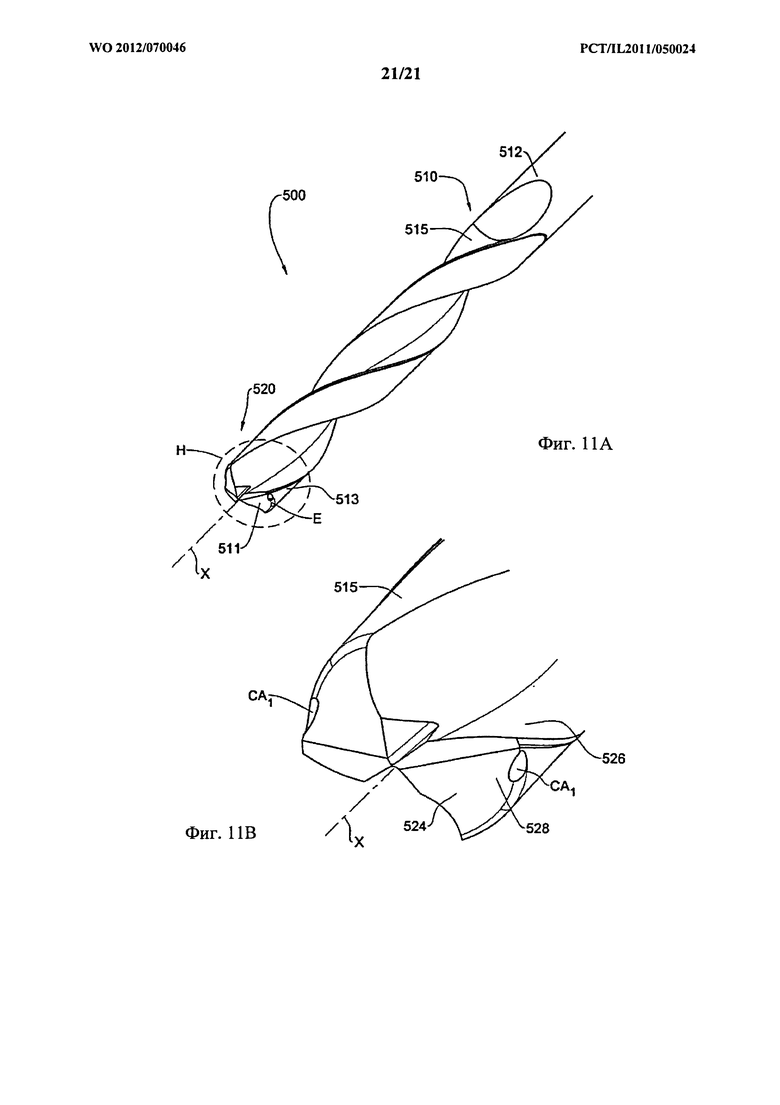

На фиг.11A изображен схематический вид в изометрии сверлильного инструмента согласно еще одному примеру предмета настоящей заявки.

На фиг.11B изображен схематический увеличенный вид фрагмента H сверлильного инструмента, изображенного на фиг.11A.

Подробное описание вариантов осуществления

Со ссылкой на фиг.1A-1E, предлагается токарный инструмент в целом обозначенный как 1, содержащий держатель 10 режущего инструмента, режущую пластину 20, опорную пластину 40, средства 50 крепления и систему 60 подачи охлаждающей жидкости (CFP).

Держатель 10 режущего инструмента содержит корпус 12, выполненный с гнездом под режущую пластину, предназначенным для размещения внутри него режущей пластины 20. Гнездо образовано базовой поверхностью 14 и двумя боковыми поверхностями 16a и 16b. Базовая поверхность 14 в свою очередь выполнена с центральным отверстием 13a, предназначенным для центрирования режущей пластины 20 при установке в режущий инструмент 10, при этом охлаждающее отверстие 13b, предназначено для подачи охлаждающей жидкости в режущую пластину 20, а отверстие 13c для закрепления предназначено для размещения элемента средств 50 крепления.

Также корпус 12 держателя 10 режущего инструмента выполнен с двумя пересекающимися стенками 18a и 18b, ограничивающими базовую поверхность 14, и образующими между собой кромку E. Кромка E скруглена, и имеет, ниже базовой поверхности 12, первое охлаждающее отверстие CA1. Как более четко изображено на фиг.1D и 1E, охлаждающее отверстие имеет центральную ось y, которая направлена к кромке E под острым углом θ.

С конкретной привязкой к фиг.2A-2D, режущая пластина 20 выполнена с верхней поверхностью 22T, нижней поверхностью 22В и четырьмя боковыми стенками 28, проходящими между ними. Как верхняя поверхность 22T, так и нижняя поверхность 22B образованы передней поверхностью 26, проходящей вдоль их периметра. Режущая кромка 24 образована на пересечении между каждой передней поверхностью 26 и боковыми стенками 28, служащими задними поверхностями. Поскольку режущая пластина 20 является прямоугольной, может быть образовано восемь режущих кромок 24, четыре на верхней поверхности 22Т и четыре на нижней поверхности 22B.

Режущая пластина 20 также выполнена с центральным отверстием 25, предназначенным для размещения в нем элемента средства 50 крепления режущего инструмента 1. Центральное отверстие 25 также определяет центральную ось X режущей пластины 20.

Режущая пластина 20 также выполнена с восемью охлаждающими протоками 30, первые четыре предназначены для охлаждения четырех режущих кромок 24 верхней поверхности 22T, и другие четыре предназначены для охлаждения четырех режущих кромок 24 нижней поверхности 22B.

Каждый проток 30 имеет форму канала, проходящего между верхней поверхностью 22T и нижней поверхностью 22B, каждый имеет впускной конец 33 и выпускной конец в форме сопла 32. Первые четыре протока 30 имеют свой впускной конец 33 на нижней поверхности 22B, а свое сопло 32 на верхней поверхности 22T. Другие четыре протока 30 расположены противоположным образом (впуск вверху и выпуск внизу).

Сопла 32 каждого протока 30 выполнены с охлаждающим отверстием CA2, направленным прямо на режущую кромку 24, которой соответствует соответствующий охлаждающий проток 30. Поперечное сечение охлаждающего отверстия CA2 достаточно мало, что вызывает при прохождении через него разбрызгивание охлаждающей жидкости с достаточным давлением прямо к режущей кромке 24.

Также видно, что охлаждающие протоки 30 имеют коническую форму, при этом впускной конец 33 имеет больший диаметр, чем сопло 32 и охлаждающее отверстие CA2, что также служит для увеличения давления охлаждающей жидкости при выходе из сопла 32 (см. пояснения в связи с фиг.1D и 1E). Также верхняя поверхность 35 сопла 32 слегка скошена так, чтобы заставить жидкость, выходящую из сопла 32, течь вниз к передней поверхности 26 и, в результате, прямо к режущей кромке 24.

При установке режущей пластины 20 в держатель 10 режущего инструмента используется опорная пластина 40, сконфигурированная для размещения между базовой поверхностью 14 держателя 10 режущего инструмента и нижней поверхностью 22B режущей пластины.

Опорная пластана 40, подобно режущей пластине 20, выполнена с центральным отверстием 43a, предназначенным для размещения внутри него элемента средств 50 крепления, и вторым отверстием 43c, предназначенным для размещения внутри него другого элемента средств 50 крепления. Опорная пластина 40 также выполнена с отверстием для охлаждающей жидкости 43b, предназначенным для обеспечения прохода охлаждающей жидкости через держатель 10 режущего инструмента в режущую пластину 20. Также опорная пластина 40 выполнена с четырьмя углублениями 46, предназначенными для размещения сопел 32 режущей пластины 20, при установке последней в держатель режущего инструмента 10.

При сборке опорная пластина 40 устанавливается в гнездо держателя 10 режущего инструмента и режущая пластина 20 расположена над опорной пластиной 40 так, что сопла 32 нижней поверхности 22B принимаются углублениями 46. В этом положении отверстия 13a, 43a и 25 находятся на одной линии друг с другом, что дает возможность размещения внутри них центрирующего штифта 52 средств 50 крепления.

В установленном положении рабочая режущая кромка 24 режущего инструмента находится на одной линии с углом, образованном между поверхностями 18a и 18b. Следовательно, рабочий охлаждающий канал 30 направлен к односторонней рабочей режущей кромке. В установленном положении впускной конец 33 рабочего охлаждающего канала 30 режущей пластины 20, находится на одной линии с охлаждающим отверстием 13b, что дает возможность подачи охлаждающей жидкости в режущую пластину 20.

Особое внимание сейчас направлено на фиг.3A и 3B, на которых изображена система 60 CFP. Система 60 CFP имеет форму канальной конструкции, содержащей главный канал 64 с впускным концом 62 на конце держателя 10 режущего инструмента, который удален от гнезда под режущую пластину, и два исходящих ответвления 66 и 68, соединенные с охлаждающими отверстиями CA1 и CA2 соответственно.

Следует отметить, что впускной конец 62 системы CFP 60 предназначен для сочленения с ним системы подачи жидкости (трубка, труба и др., не показано), предназначенной для подачи в канал 64 охлаждающей жидкости. Однако, как будет описано позднее, в отношении фиг.6, впускной конец 62 может быть простым отверстием для размещения в нем трубопровода.

Возвращаясь к фиг.1E и 1F, видно, что при эксплуатации режущего инструмента 1, режущая кромка 24 режущей пластины 20 приходит в соприкосновение с вращающейся обрабатываемой деталью WP в зоне взаимодействия IZ. Зона взаимодействия IZ может быть определена, как имеющая передний участок, связанный с передней поверхностью 26, и задний участок, связанный с задней поверхностью 28 режущей пластины 20.

Режущий инструмент 1 сконфигурирован для охлаждения зоны взаимодействия IZ с использованием охлаждающих отверстий CA1 и CA2, как указано далее:

- охлаждающая жидкость, выходящая через первое ответвление 66 и через первое охлаждающее отверстие CA1, направляется к вращающейся обрабатываемой детали так, чтобы охладить задний участок зоны взаимодействия IZ;

- охлаждающая жидкость, выходящая через второе ответвление 68 и через второе охлаждающее отверстие CA2, направляется к переднему участку для его охлаждения.

Понятно, что при эксплуатации описанным выше образом, охлаждающая жидкость направляется прямо к зоне взаимодействия IZ между обрабатываемой деталью и режущей пластиной 20, таким образом, улучшая ее эффективное охлаждение при эксплуатации режущего инструмента 1.

Также видно, что охлаждающая жидкость, подаваемая через первое охлаждающее отверстие CA1, соприкасается с обрабатываемой деталью, и, благодаря вращению детали, быстро удаляется из зоны взаимодействия IZ. Тем самым, в каждый момент часть охлаждающей жидкости, нагретой теплом, вырабатывающимся в результате операции резки, удаляется из зоны взаимодействия IZ, и задний участок зоны взаимодействия IZ освобождается для получения новой порции охлаждающей жидкости.

На фиг.6, показан иной образец токарного инструмента, в общем обозначенный как 1'. Токарный инструмент, в общем, схож с токарным инструментом 1, и, следовательно, похожим элементам присвоены похожие ссылочные номера с добавлением штриха (').

Отличие между двумя токарными инструментами 1 и 1' заключается в конструкции держателей 10 и 10', соответственно, режущего инструмента. В последнем держатель 10' и система CFP имеют немного отличающуюся конструкцию, в противоположность ранее описанной системе 60 CFP. Система 60' CFP имеет два впускных отверстия - 62' и 65', первое расположено подобно впускному отверстию 62 системы 60, а второе расположено на верху держателя 10' режущего инструмента.

Видно, что в то время как первое впускное отверстие 62', в общем, подобно впускному отверстию 62 держателя 10 режущего инструмента, второе впускное отверстие 65' просто имеет форму конического отверстия. Эта конструкция позволяет оператору просто поместить сопло трубопровода подачи жидкости внутри впускного отверстия 65', таким образом, устраняя необходимость тщательной подгонки между соплом (не показано) и впускным отверстием 65'.

Следует принимать во внимание, что в большинстве режущих инструментов предусмотрен полугибкий трубопровод охлаждающей жидкости, который может быть направлен в зону взаимодействия IZ, во время операции резки. Вышеупомянутая конструкция устраняет какую-либо необходимость в видоизменении этого трубопровода для совмещения с впускным отверстием 62' и дает оператору возможность использовать его как есть.

Возвращаясь к фиг.4A-4C, изображена пресс-форма для изготовления режущей пластины 20, в целом обозначенная как 100. Пресс-форма содержит прессующий элемент 120 и полостной элемент 140.

Прессующий элемент 120 содержит корпус с верхней поверхностью 122 и четырьмя боковыми поверхностями 128, проходящими от нее, формирующими в целом кубическую форму. Верхняя поверхность 122 образована на их границе, с наклонной поверхностью 126, сконфигурированной для образования передней поверхности режущей пластины 20.

Верхняя поверхность 122 также выполнена с четырьмя коническими выступами 130, сконфигурированными для образования каналов 30, образуемых внутри режущей пластины 20. Каждый из выступов 130 имеет нижний край 134 на верхней поверхности 122, и верхний край 136, поднимающийся от верхней поверхности 122, при этом края 134, 136 соответствуют по форме и размерам впускным отверстиям 34 и 36 охлаждающего канала 30 режущей пластины 20.

Дополнительно, верхняя поверхность 122 также выполнена с четырьмя углублениями 136', каждое сконфигурировано для размещения соответствующей части полостного элемента 140 при производстве режущей пластины 20.

Полостной элемент 140 содержит корпус с центральной полостью 141, имеющей нижнюю поверхность 142, и четыре боковые стенки 148, исходящие из нее для образования, в целом, кубической полости, сконфигурированной для размещения прессующего элемента 120. Нижняя поверхность 142 образована на границе вышеупомянутых стенок, со снижающейся поверхностью 146, сконфигурированной для образования передней поверхности режущей пластины 20.

Нижняя поверхность 142 также выполнена с четырьмя коническими выступами 150, сконфигурированными для образования каналов 30, образуемых внутри режущей пластины 20. Каждый из выступов 150 имеет нижний край 154 на нижней поверхности 142, и верхний край 156, поднимающийся над верхней поверхностью 142, края 154, 156 соответствуют по форме и размерам впускным отверстиям 34 и 36 охлаждающего канала 30 режущей пластины 20.

Дополнительно, нижняя поверхность 142 также образована с четырьмя углублениями 146', каждое сконфигурировано для размещения соответствующей части полостного элемента 140 при производстве режущей пластины 20.

С конкретной привязкой к фиг.4D-4F, когда прессующий элемент 120 размещается внутри полостного элемента 140, боковые стенки 128 и 148 соответствующих элементов, совмещаются друг с другом. В данном положении, верхушки 136 конических выступов 130 прессующего элемента 120 размещаются внутри углублений 156' полостного элемента 140, а верхушки 156 конических выступов 150 прессующего элемента 140 принимаются внутрь углублений 136' полостного элемента 120. В результате, образовывается пространство между двумя элементами 120, 140, принимающее форму и размеры режущей пластины 120.

Видно, что в вышеописанном положении, верхняя поверхность 135 конического выступа 130 не соприкасается с нижней поверхностью углубления 156' полостного элемента 140. То же самое относится и к коническим выступам 150 полостного элемента 140 по отношению к прессующему элементу 120.

Однако в данном положении поверхности 137 конического выступа 130 и 157 углубления 156' совмещаются друг с другом так, чтобы образовать охлаждающее отверстие CA2. То же самое относится и к поверхностям 137' и 157' прессующего элемента 120 и полостного элемента 140.

После того, как режущая пластина 20 спрессована и удалена из пресс-формы 100, может быть выполнена дополнительная отделочная операция, как изображено на фиг.5. При этой операции обеспечивается то, что охлаждающие отверстия CA2 открыты и находятся в рабочем состоянии.

Режущая пластана 20, выполненная посредством вышеупомянутой пресс-формы 100, может быть выполнена односторонним процессом прессования. Также благодаря симметричной природе частей пресс-форм 120, 140 режущая пластина 20 является полностью двухсторонней, и имеет восемь режущих кромок, четыре на каждой стороне.

На фиг.7A-7F изображен фрезерный инструмент, в целом обозначенный 200. Фрезерный инструмент содержит держатель 210 фрезерного инструмента и пять режущих пластин 220. Элементам, похожим на рассмотренные элементы, относящиеся к токарному инструменту 1, были даны похожие ссылочные номера, увеличенные на 200 (т.е. посадочная поверхность 14 в токарном инструменте 1 является посадочной поверхностью 214 во фрезерном инструменте 200).

Режущие пластины 220 используются во фрезерном инструменте 200, т.е. режущие пластины 220, установленные в держатель 210 фрезерного инструмента, в целом похожи на режущие пластины 20, описанные выше.

Держатель 210 фрезерного инструмента последовательно содержит пять гнезд под режущие пластины, каждое сконфигурировано для размещения режущей пластины 220. В противоположность токарному инструменту 1 фрезерный инструмент 200 не содержит опорную пластину 40, и режущая пластина 220 устанавливается прямо в гнездо.

Держатель 210 фрезерного инструмента также снабжен системой CFP (не показана), сконфигурированной для подачи охлаждающей жидкости в зону взаимодействия IZ при операции резки.

С конкретной привязкой к фиг.7D и 7E, гнездо также образовано посадочной поверхностью 214 и боковыми поверхностями 18a и 18b. Кромка пересечения E между поверхностями 18a, 18b, выполнена с первыми охлаждающими отверстиями CA1, а режущая пластина 220 содержит сопла 232, каждое со вторым охлаждающим отверстием CA2.

При фрезеровании охлаждающая жидкость проходит через держатель 210 фрезерного инструмента и подается как к первому, так и второму охлаждающему отверстию CA1, CA2. В результате принцип работы системы CFP во фрезерном инструменте 200 в целом похож на таковой в токарном инструменте 1.

Однако одним различием между токарным инструментом 1 и фрезерным инструментом 200 является то, что благодаря вращению фрезерного инструмента 200 охлаждающая жидкость подается к обрабатываемой детали с большей относительной скоростью, таким образом, способствуя эффективному охлаждению зоны взаимодействия IZ при операции резки.

На фиг.8A-9C изображен отрезной инструмент, в целом обозначенный 300. Отрезной инструмент содержит держатель отрезного инструмента 310 и режущую пластину 320. Элементам, похожим на рассмотренные элементы, относящиеся к токарному инструменту 1, были даны похожие ссылочные номера, увеличенные на 300 (т.е. посадочная поверхность 14 в токарном инструменте 1 является посадочной поверхностью 314 во фрезерном инструменте 300).

Держатель 310 отрезного инструмента выполнен с гнездом, сконфигурированным для размещения в нем режущей пластины 320, и снабжен Системой 360 CFP, сконфигурированной для подачи охлаждающей жидкости в зону взаимодействия IZ.

Подобно токарному инструменту 1, держатель 310 отрезного инструмента имеет впускной конец для жидкости 362 на конце, удаленном от зоны взаимодействия IZ, а каналы 364, 366 и 368 проходят через держатель 310 и достигают отверстий CA1 и CA2.

Держатель 310 отрезного инструмента выполнен с поверхностью, обращенной к обрабатываемой детали WP, с первым охлаждающим отверстием CA1, функционирующим схожим образом с ранее рассмотренными охлаждающими отверстиями.

С конкретной привязкой к фиг.9A-9C, режущая пластина 320 выполнена с режущей кромкой 324, образованной между передней поверхностью 326 и задней поверхностью 328 режущей пластины 320.

В месте, удаленном от передней поверхности 326, находится охлаждающий канал 330 с соплом 332, выступающим из вершины пластины 320. Сопло 332 расположено так, что передняя поверхность 326 расположена между крайней и режущей кромкой 324. Сопло 332 имеет второе охлаждающее отверстие CA2, обращенное к режущей кромке 324 и сконфигурированное для подачи к ней охлаждающей жидкости.

Следует отметить, что режущая пластина 320 принимает охлаждающую жидкость из системы 360 CFP через отверстие 333, образованное в нижней части режущей пластины 320, представляющее собой впускное отверстие охлаждающего канала. Когда режущая пластина 320 установлена на держатель 310 отрезного инструмента, охлаждающие отверстия 333 находятся на одной линии с каналом 368 системы CFP.

На фиг.10A и 10B показан инструмент для чернового фрезерования, в целом обозначенный 400. Элементам, похожим на рассмотренные элементы, относящиеся к токарному инструменту 1, были даны похожие ссылочные номера, увеличенные на 400 (т.е. режущая кромка 24 в токарном инструменте 1 является режущей кромкой 424 во фрезерном инструменте 400).

Инструмент 400 для чернового фрезерования является цельным в том смысле, что он не содержит режущие пластины как предварительно описанные режущие инструменты. Напротив, он выполнен как целое с тремя режущими кромками 424, при этом каждая режущая кромка 424 имеет заднюю поверхность 428 и переднюю поверхность 426.

Фрезерный инструмент 400 также выполнен с тремя спиральными каналами 415, сконфигурированными для удаления материала, извлекаемого из обрабатываемой детали при операции резки.

Фрезерный инструмент 400 имеет центральную ось X, нижнюю поверхность 411, направленную перпендикулярно центральной оси X и огибающую поверхность 413, проходящую вокруг центральной оси X. На стыке между нижней поверхностью 411 и огибающей поверхностью 413, образована кромка E.

Кромка E выполнена на небольшом удалении от режущей кромки 424, с охлаждающим отверстием CA1, выполняющим схожую функцию с вышеописанным первым отверстием, т.е. подающим охлаждающую жидкость прямо к заднему участку зоны взаимодействия IZ при операции резки.

Подача охлаждающей жидкости к охлаждающему отверстию CA2 осуществляется посредством системы CFP, представляющей собой каналы (не показаны) проходящие через фрезерный инструмент 400.

На фиг.11A и 11B показан сверлильный инструмент, в целом обозначенный 500. Элементам, похожим на рассмотренные элементы, относящиеся к токарному инструменту 1, были даны похожие ссылочные номера, увеличенные на 500 (т.е. режущая кромка 24 в токарном инструменте 1 является режущей кромкой 524 в сверлильном инструменте 500).

Сверлильный инструмент 500, похожий на инструмент 400 для чернового фрезерования, является цельным в том смысле, что он не содержит режущие пластины как предварительно описанные режущие инструменты. Напротив, он выполнен как целое с тремя режущими кромками 524, каждая режущая кромка 524 имеет заднюю поверхность 528 и переднюю поверхность 526.

Сверлильный инструмент 500 также выполнен с двумя спиральными каналами 515, сконфигурированными для удаления материала, извлекаемого из обрабатываемой детали при операции резки.

Сверлильный инструмент 500 имеет центральную ось X и нижнюю поверхность 511, направленную перпендикулярно центральной оси X и огибающую поверхность 513, идущую вокруг центральной оси X. На стыке между нижней поверхностью 511 и огибающей поверхностью 513, образована кромка E.

Кромка E выполнена на небольшом удалении от режущей кромки 524, с охлаждающим отверстием CA1, выполняющим схожую функцию с вышеописанным первым отверстием, т.е. подающим охлаждающую жидкость прямо к заднему участку зоны взаимодействия IZ при операции резки.

Специалисты в области техники, к которым имеет отношение это изобретение, легко поймут, что многочисленные изменения, вариации, и видоизменения могут быть выполнены без изменения объема настоящего изобретения, с учетом необходимых изменений.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩИЕ ИНСТРУМЕНТЫ, ДЕРЖАТЕЛИ РЕЖУЩЕГО ИНСТРУМЕНТА И РЕЖУЩИЕ ВСТАВКИ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2010 |

|

RU2720466C2 |

| Режущая вставка и инструмент для механической обработки | 2022 |

|

RU2830575C2 |

| РЕЖУЩИЕ ИНСТРУМЕНТЫ, ДЕРЖАТЕЛИ РЕЖУЩЕГО ИНСТРУМЕНТА И РЕЖУЩИЕ ВСТАВКИ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2010 |

|

RU2584619C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ВЫДВИЖНЫМ СОПЛОМ | 2010 |

|

RU2507035C2 |

| ТОКАРНЫЙ ИНСТРУМЕНТ И РЕЖУЩАЯ ПЛАСТИНА | 2015 |

|

RU2675130C2 |

| СПОСОБ ФИКСАЦИИ И ЗАТОЧКИ РЕЖУЩИХ ПЛАСТИН РЕЖУЩЕГО ИНСТРУМЕНТА И РЕЖУЩИЙ ИНСТРУМЕНТ | 2012 |

|

RU2526655C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 1994 |

|

RU2154554C2 |

| РЕЖУЩАЯ ПЛАСТИНА И ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ЗАГОТОВКИ РЕЗАНИЕМ | 2019 |

|

RU2765010C1 |

| РЕЗЕЦ И ФРЕЗЕРНАЯ ГОЛОВКА | 2007 |

|

RU2424878C2 |

| ТОКАРНЫЙ ИНСТРУМЕНТ | 2021 |

|

RU2838657C2 |

Режущий элемент, содержащий режущую часть и охлаждающую часть. Режущая часть содержит переднюю поверхность, заднюю поверхность и режущую кромку, образованную на пересечении передней поверхности и задней поверхности. Охлаждающая часть содержит рабочую поверхность и охлаждающее сопло, выполненное в виде единого целого с ней. Сопло расположено на расстоянии от режущей кромки и содержит охлаждающее отверстие, направленное к режущей кромке под острым углом относительно передней поверхности. Указанное сопло образовано по меньшей мере одной боковой стенкой, проходящей в поперечном направлении относительно указанной рабочей поверхности, и верхней поверхностью, проходящей в поперечном направлении относительно указанной боковой стенки, так что указанное охлаждающее отверстие ограничено указанной рабочей поверхностью, указанной боковой стенкой и указанной верхней поверхностью. Достигается повышение эффективности охлаждения зоны резания. 4 н. и 24 з.п. ф-лы, 11 ил.

1. Режущий элемент, выполненный цельным и содержащий выполненные в виде единого целого с ним режущую часть и охлаждающую часть, образующую часть указанного цельного элемента, при этом указанная режущая часть содержит переднюю поверхность, заднюю поверхность и режущую кромку, образованную на пересечении передней поверхности и задней поверхности, при этом указанная охлаждающая часть содержит рабочую поверхность и охлаждающее сопло, выполненное в виде единого целого с ней, при этом указанное сопло находится на расстоянии от указанной режущей кромки и содержит охлаждающее отверстие, направленное на режущую кромку под острым углом относительно передней поверхности, при этом указанная рабочая поверхность и указанная передняя поверхность расположены между режущей кромкой и охлаждающим отверстием,

причем указанное сопло образовано по меньшей мере одной боковой стенкой, проходящей в поперечном направлении относительно указанной рабочей поверхности, и верхней поверхностью, проходящей в поперечном направлении относительно указанной боковой стенки, так что указанное охлаждающее отверстие ограничено указанной рабочей поверхностью, указанной боковой стенкой и указанной верхней поверхностью.

2. Режущий элемент по п. 1, отличающийся тем, что указанная верхняя поверхность наклонена относительно указанной рабочей поверхности под острым углом, так что охлаждающая жидкость, выходящая из указанного сопла, проходит по направлению к указанной рабочей поверхности.

3. Режущий элемент по п. 1, отличающийся тем, что он содержит верхнюю поверхность и нижнюю поверхность и по меньшей мере одну боковую поверхность, проходящую между ними, при этом указанное сопло расположено в одной из указанной верхней поверхности и указанной нижней поверхности, при этом указанный режущий элемент дополнительно выполнен с охлаждающим каналом, проходящим между указанной нижней поверхностью и указанной верхней поверхностью и находящимся в жидкостной связи с указанным соплом для подачи к нему охлаждающей жидкости.

4. Режущий элемент по п. 3, отличающийся тем, что указанный охлаждающий канал содержит верхнее отверстие в указанной верхней поверхности и нижнее отверстие в указанной нижней поверхности, при этом одно из указанных отверстий связано с указанным соплом и имеет первую площадь поперечного сечения и другое из отверстий имеет вторую площадь поперечного сечения, превышающую указанную первую площадь поперечного сечения.

5. Режущий элемент по п. 1, отличающийся тем, что он выполнен с двумя или более режущими частями и двумя или более охлаждающими частями, содержащими соответствующие сопла, связанные с некоторыми из указанных режущих частей.

6. Режущий элемент по п. 5, отличающийся тем, что он содержит n режущих частей и соответствующее количество режущих кромок, при этом каждая из режущих частей связана по меньшей мере с одной охлаждающей частью и ее соответствующим соплом.

7. Режущий элемент по п. 6, отличающийся тем, что он выполнен с четырьмя режущими кромками и четырьмя соответствующими соплами.

8. Режущий элемент по п. 1, отличающийся тем, что он выполнен в виде режущей пластины, сконфигурированной для установки в держатель режущего инструмента для формирования режущего инструмента.

9. Режущий элемент по п. 8, отличающийся тем, что указанная режущая пластина выполнена индексируемой.

10. Режущий элемент по п. 8, отличающийся тем, что указанная режущая пластина выполнена двухсторонней.

11. Режущий элемент по п. 10, отличающийся тем, что указанная режущая пластина выполнена по меньшей мере с одной режущей частью, связанной с ее верхней поверхностью, и по меньшей мере с одной режущей частью, связанной с ее нижней поверхностью, при этом каждая из режущих частей оснащена соответствующей охлаждающей частью и соответствующим соплом.

12. Режущий элемент по п. 11, отличающийся тем, что указанная режущая пластина содержит первое сопло, выполненное на ее верхней поверхности и содержащее соответствующий охлаждающий канал, проходящий между указанной нижней поверхностью и указанной верхней поверхностью, и второе сопло, выполненное на нижней поверхности режущей пластины, содержащее соответствующий охлаждающий канал, проходящий между верхней поверхностью и нижней поверхностью.

13. Режущий элемент по п. 8, отличающийся тем, что указанная режущая пластина содержит четыре режущие части на своей верхней поверхности и четыре режущие части на своей нижней поверхности, при этом каждая из режущих частей оснащена своей соответствующей охлаждающей частью и соплом.

14. Режущий элемент по п. 1, отличающийся тем, что указанный режущий элемент сконфигурирован по меньшей мере для одного из следующих процессов резания, включающих фрезерование, токарную обработку, распиливание и резание.

15. Режущий элемент по любому из пп. 1-14, отличающийся тем, что он изготовлен в процессе одностороннего прессования.

16. Держатель режущего инструмента, сконфигурированный для установки на нем режущего элемента по любому из пп. 1-15 для формирования режущего инструмента, при этом указанный держатель режущего инструмента сформирован с гнездом под режущую пластину и конструкцией для подачи охлаждающей жидкости, содержащей по меньшей мере один охлаждающий канал, находящийся в жидкостной связи с указанным гнездом под режущую пластину и предназначенный для подачи охлаждающей жидкости в режущий элемент.

17. Держатель режущего инструмента по п. 16, отличающийся тем, что указанное гнездо под режущую пластину выполнено с базовой поверхностью, содержащей охлаждающее отверстие, находящееся в жидкостной связи с указанным охлаждающим каналом, при этом указанное охлаждающее отверстие сконфигурировано для обеспечения жидкостной связи с охлаждающей частью указанного режущего элемента, когда последний установлен в держателе режущего инструмента.

18. Держатель режущего инструмента по п. 17, отличающийся тем, что он дополнительно выполнен с двумя боковыми поверхностями, проходящими в поперечном направлении относительно указанной базовой поверхности, образующими угловую кромку на пересечении двух боковых поверхностей, при этом указанный держатель режущего инструмента выполнен со вспомогательным охлаждающим отверстием, направленным к указанной базовой поверхности, так что, когда указанная режущая пластина установлена в указанном держателе режущего инструмента, указанная базовая поверхность расположена между указанным вспомогательным охлаждающим отверстием и режущей пластиной.

19. Держатель режущего инструмента по п. 18, отличающийся тем, что указанное охлаждающее отверстие выполнено по меньшей мере на одном из следующих элементов:

- на одной из указанных боковых поверхностей и

- на указанной угловой кромке.

20. Держатель режущего инструмента по п. 19, отличающийся тем, что указанная конструкция для подачи охлаждающей жидкости выполнена с первым охлаждающим ответвлением, находящимся в жидкостной связи с указанным охлаждающим отверстием, и вторым охлаждающим ответвлением, находящимся в жидкостной связи с указанным вспомогательным охлаждающим отверстием.

21. Держатель режущего инструмента по любому из пп. 17-20, отличающийся тем, что указанная базовая поверхность выполнена с углублениями, сконфигурированными для размещения в них сопел режущего элемента, расположенных на поверхности режущей пластины, сопряженной с базовой поверхностью, когда режущая пластина установлена в держателе режущего инструмента.

22. Держатель режущего инструмента по любому из пп. 17-20, отличающийся тем, что указанное охлаждающее отверстие содержит впускной конец, сконфигурированный для его крепления к подающему трубопроводу для охлаждающей жидкости.

23. Держатель режущего инструмента по п. 22, отличающийся тем, что указанный впускной конец сконфигурирован для неподвижного крепления к нему выпускного конца подающего трубопровода.

24. Держатель режущего инструмента по п. 22, отличающийся тем, что указанный впускной конец сконфигурирован для свободного размещения в нем выпускного конца подающего трубопровода.

25. Держатель режущего инструмента по п. 22, отличающийся тем, что указанная конструкция для подачи охлаждающей жидкости содержит первое отверстие и второе отверстие, каждое из которых находится в жидкостной связи с указанной базовой поверхностью, при этом впускной конец указанного первого отверстия сконфигурирован для неподвижного крепления к нему выпускного конца подающего трубопровода и впускной конец указанного второго отверстия сконфигурирован для свободного размещения в нем выпускного конца подающего трубопровода.

26. Режущий инструмент, содержащий режущий элемент по любому из пп. 1-15 и держатель режущего инструмента по любому из пп. 16-25.

27. Цельный режущий инструмент, сконфигурированный для вращения вокруг своей центральной оси, при этом указанный режущий инструмент сформирован с несколькими режущими частями, каждая из которых содержит переднюю поверхность, заднюю поверхность и режущую кромку, сформированную на пересечении указанной передней поверхности и указанной задней поверхности, и соответствующими несколькими каналами для отвода стружки, каждый из которых выполнен между двумя соседними указанными режущими частями,

причем указанный режущий инструмент дополнительно оснащен конструкцией для подачи охлаждающей жидкости, содержащей по меньшей мере один проток и охлаждающее отверстие, выполненное на задней поверхности,

при этом указанное охлаждающее отверстие направлено к режущей кромке под острым углом относительно задней поверхности и расположено таким образом, что указанная режущая кромка расположена между указанным охлаждающим отверстием и его соответствующим каналом для отвода стружки.

28. Цельный режущий инструмент по п. 27, отличающийся тем, что он предназначен для фрезерования или сверления.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Прибор для вычерчивания дуг окружностей | 1983 |

|

SU1115922A1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 1990 |

|

RU2005577C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ИЗДЕЛИЙ С ПОЛОСТЯМИ И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2016701C1 |

| Резец с внутренним охлаждением | 1991 |

|

SU1816650A1 |

| US 5346335 A1, 13.09.1994. | |||

Авторы

Даты

2016-12-10—Публикация

2011-11-23—Подача