Изобретение относится к области автоматизированных систем управления технологическими процессами транспорта газа и используется для идентификации превышения расчетных нормативов расхода топливного газа при различных режимах работы газоперекачивающего агрегата (далее ГПА), а также контроля эффективности работы ГПА.

На данный момент на существующих системах оперативного диспетчерского управления (далее СОДУ) контроль эффективности работы ГПА, нормирования расхода топливного газа и идентификации его превышения при различных режимах работы ГПА в режиме реального времени отсутствует.

Основным недостатком данного решения является невозможность оперативного реагирования сменного персонала при возникновении падения эффективности работы и превышения нормативного расхода топливного газа при различных режимах работы ГПА. В результате возможен большой перерасход топливного газа за расчетный период, а также сокращения объемов компримируемого газа.

Задача изобретения - обеспечение своевременной идентификации падения эффективности работы ГПА и превышения нормированных значений расхода топливного газа при различных режимах работы, и, как следствие, уменьшения расхода топливного газа и повышение надежности работы ГПА.

Технический результат - реализация автоматической диагностики, анализа и контроля текущего состояния работы ГПА, нормирования и расхода топливного газа при различных режимах работы.

Поставленная задача решается, а технический результат достигается путем разработки автоматизированной системы контроля и нормирования расхода топливного газа ГПА в режиме реального времени (далее АС КНТГ).

Данная система является комплексным расширением функциональных возможностей СОДУ реального времени транспортом газа и применяется на базе системы SCADA PSI Control (AG).

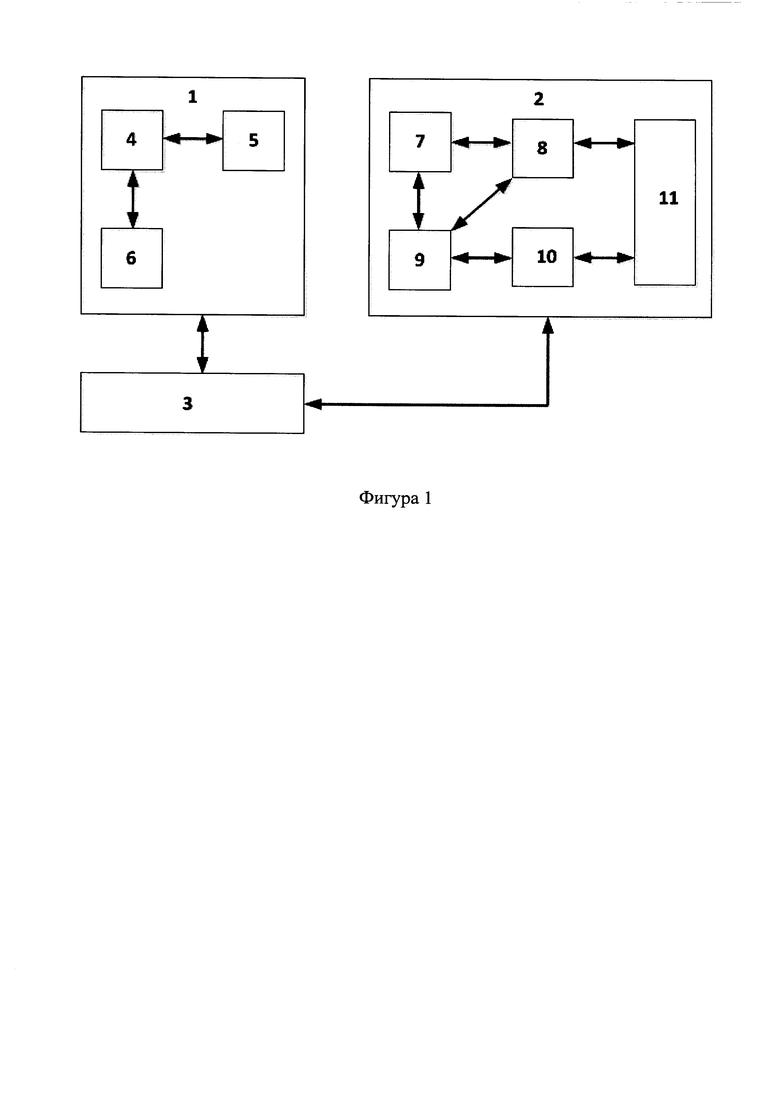

Состав АС КНТГ представлен на Фиг. 1.

АС КНТГ состоит из программно-технического комплекса (далее ПТК) 1, программного модуля диагностики и контроля эффективности работы ГПА в режиме реального времени 2, базы данных реального времени СОДУ (далее БД РВ)3.

Комплекс ПТК 1 состоит из серверного оборудования 4 (сервер системы, сервер управления базой данных, сервер визуализации, коммуникационный сервер, необходимый для связи с объектами по промышленным протоколам), автоматизированного рабочего места (далее АРМ) оператора 5, сетевого оборудования 6.

В состав программного модуля 2 входит: блок мониторинга и анализа данных реального времени входных и выходных режимных параметров ГПА 7, блок определения характеристик транспортируемого газа 8, блок расчета и нормирования расхода топливного газа по текущему режиму работы ГПА 9, блок идентификации перерасхода топливного газа и текущего состояния энергоэффективности работы ГПА 10, база данных технических параметров качества газа и паспортных данных ГПА 11.

Разработка программного модуля 2 на базе систем СОДУ выполняется с помощью прикладных пакетов программирования, а также, для разгрузки вычислительного аппарата системы, разработка может выполняться на базе программного интерфейса для приложений - API (Application Programming Interface).

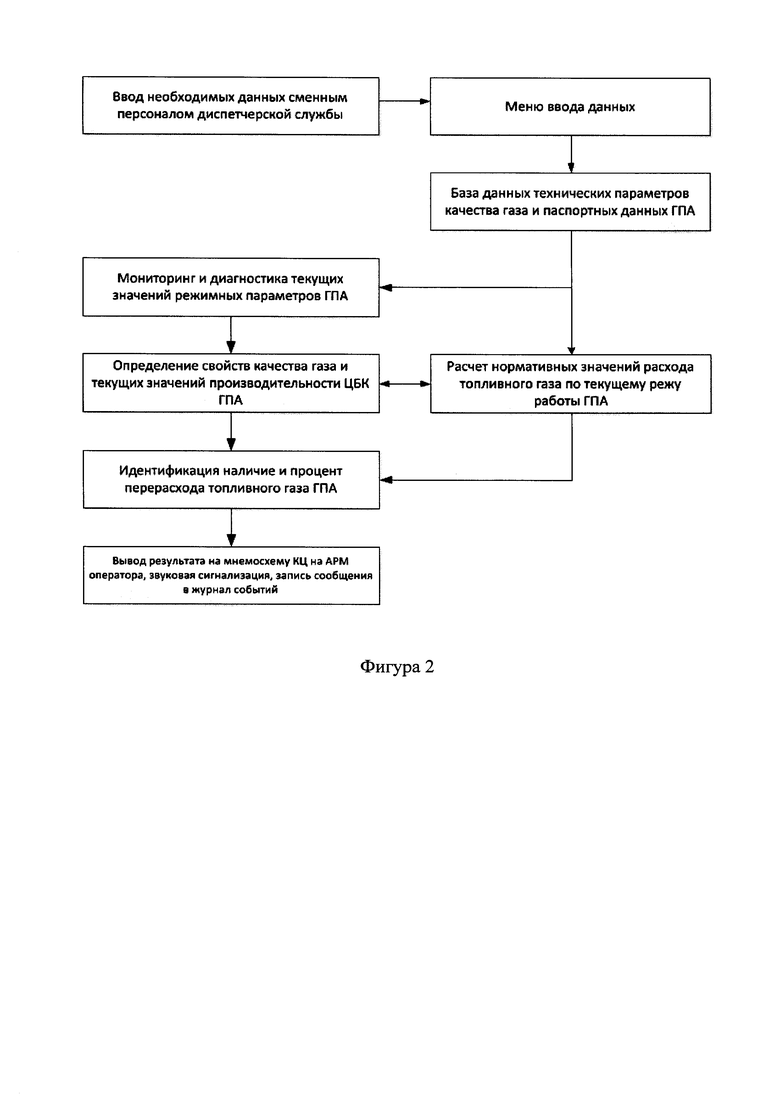

Принцип работы программного модуля системы 2 схематично показан на Фиг. 2.

Сменный персонал диспетчерской службы раз в неделю заносит необходимые данные качества газа, полученные по данным химической лаборатории организации, в базу технических параметров 10 с помощью диалогового меню. Также в данную базу первоначально вносятся паспортные характеристики ГПА.

В режиме реального времени с помощью блока 7 выполняется мониторинг режимных параметров текущего расхода топливного газа ГПА, давления и температуры на входе и выходе центробежного компрессора ГПА (далее ЦБК), которые передаются с уровня управления компрессорного цеха (далее КЦ) по промышленным протоколам передачи данных и автоматически записываются в БД РВ 3.

При выявлении недостоверных показаний значений на автоматизированном рабочем месте (далее АРМ) оператора активируется предупредительная сигнализация для выявления причины данного состояния параметров, а за текущий параметр берутся последнее достоверное значение.

В блоке 8 в режиме реального времени по текущим параметрам давления и температуры газа на входе и выходе ЦБК ГПА (из БД РВ 3) определяются необходимые свойства компримируемого газа, на основании которых рассчитывается ряд текущих значений производительности ЦБК, таких как: массовый расход газа через ЦБК, кг/с, объемная производительность на входе в ЦБК, м3/мин, коммерческая производительность млн м3/сут. Данные расчеты выполняются согласно [1].

В блоке 9 автоматически в режиме реального времени по текущим параметрам работы ГПА вычисляется нормативное значение расхода топливного газа. В состав текущих параметров входит давление и температура компримируемого газа на входе и выходе ЦБК, степень повышения давления газа в ЦБК ГПА, коэффициент сжимаемости газа по условиям на входе в ЦБК ГПА, текущие значения производительности ЦБК из блока 8.

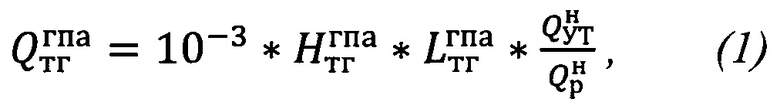

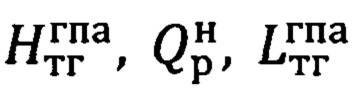

Норматив расхода условного топлива на компримирование газа ГПА рассчитывается согласно стандарта ПАО «Газпром» [2]:

где:

- норматив расхода условного топлива на компримирование газа ГПА, кг у.т./(кВт*ч);

- норматив расхода условного топлива на компримирование газа ГПА, кг у.т./(кВт*ч);

- низшая теплота сгорания условного топлива, ккал/кг у.т., принимают равной 7000;

- низшая теплота сгорания условного топлива, ккал/кг у.т., принимают равной 7000;

- низшая теплота сгорания газа, ккал/м3;

- низшая теплота сгорания газа, ккал/м3;

- политропная работа сжатия КЦ за расчетный период, кВт*ч.

- политропная работа сжатия КЦ за расчетный период, кВт*ч.

рассчитываются на основании данных из блока 7, согласно стандарта ПАО «Газпром» [2]

рассчитываются на основании данных из блока 7, согласно стандарта ПАО «Газпром» [2]

Основным условием для запуска блока 9 является режим работы ГПА «Магистраль» или «кольцо».

Для исключения ложных срабатываний системы текущие рабочие режимы ГПА определяются в режиме реального времени в зависимости от положения запорной арматуры ГПА, наличия и количества оборотов двигателя ГПА, режимных параметров давления и температуры на входе и выходе ЦБК, температуры на выходе силовой турбины ГПА (далее СТ).

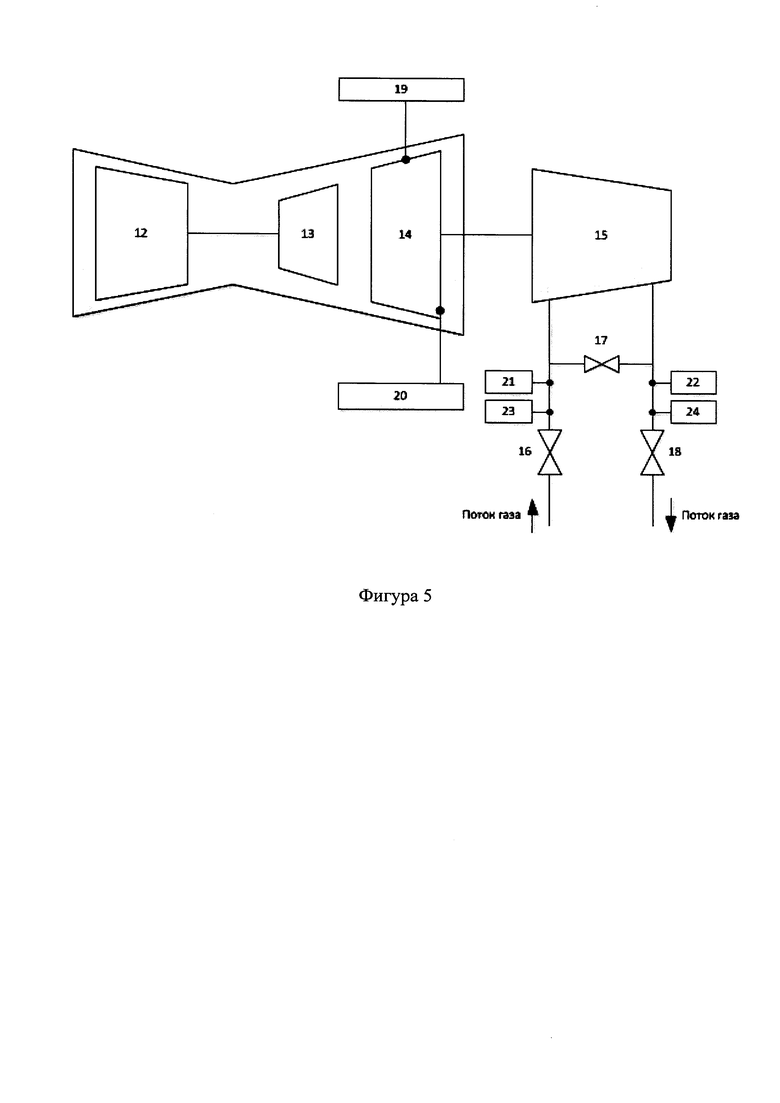

Схематично ГПА показан на фиг. 5.

Основными элементами ГПА являются:

- Осевой компрессор - 12, необходимый для нагнетания воздуха в камеры сгорания двигателя;

- Рабочая турбина - 13, необходимая для раскрутки осевого компрессора;

- Силовая турбина - 14, необходимая для раскрутки ЦБК;

- ЦБК - 15, необходимый для компримирования газа. Конструктивно компоновка ГПА может отличатся, в зависимости от производителя.

Для определения режима работы ГПА используются значения положения входного крана ЦБК - 16, выходного крана ЦБК - 17, антипомпажного клапана - 18, а также значения измеренных параметров следующих датчиков, установленных на ГПА:

- Датчик частоты вращения СТ - 19

- Датчик температуры газа на выходе СТ - 20

- Датчик давления газа на входе в ЦБК - 21

- Датчик давления газа на выходе ЦБК - 22

- Датчик температуры газа на входе в ЦБК - 23

- Датчик температуры газа на выходе ЦБК - 24

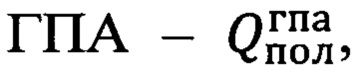

В блоке 10 в зависимости от режима работы ГПА («Магистраль», «Кольцо»), а также по текущим параметрам расхода топливного газа, передаваемого с измерительных комплексов ГПА в режиме реального времени, путем сравнительного анализа определяется наличие и процент перерасхода топливного газа.

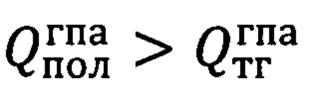

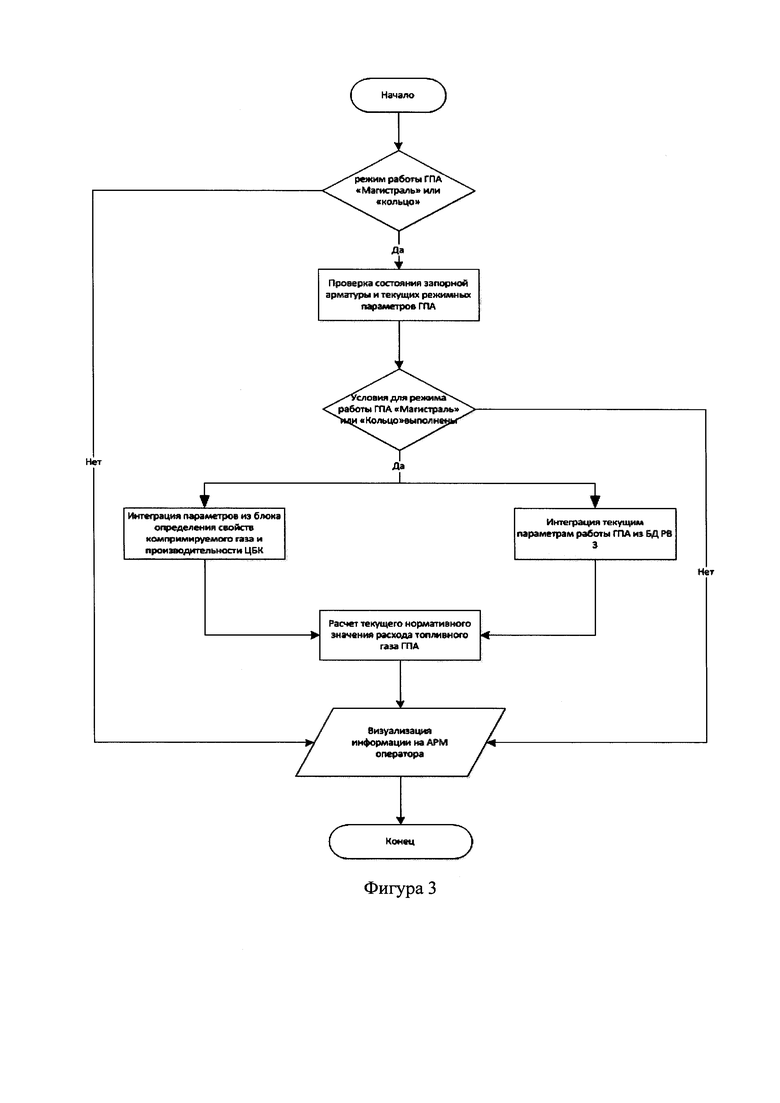

Алгоритм определения наличия перерасхода топливного газа показан на фиг. 3.

В режиме реального времени ведется мониторинг параметров работы ГПА. Если ГПА не в работе, т.е. не выполняется условие режима работы агрегата «Магистраль» или «Кольцо», алгоритм блока 9 не запускается, а мониторинг параметров работы ГПА продолжается.

Если агрегат находится в режиме «Кольцо», алгоритм работает с ограничениями. При наличии перерасхода топливного газа не выдается звуковая аварийная сигнализация, т.е. активируется только визуализация наличия перерасхода на АРМ оператора для информирования оперативного персонала, т.к. при режиме кольцо возможно наличие перерасхода топливного газа.

При режиме агрегата «Магистраль» алгоритм работает в нормальном режиме. После определения нормативных значений расхода условного топлива на компримирование газа ГПА в блоке 9, выполняется сравнительный анализ с текущими данными расхода топливного газа  передаваемого с измерительных комплексов в режиме реального времени.

передаваемого с измерительных комплексов в режиме реального времени.

При  активируется аварийная звуковая сигнализация. На АРМ оператора визуализируется наличие и процент превышения расхода топливного газа, с записью сообщения в журнал событий.

активируется аварийная звуковая сигнализация. На АРМ оператора визуализируется наличие и процент превышения расхода топливного газа, с записью сообщения в журнал событий.

При  аварийная сигнализация не активируется и алгоритм продолжает работать в штатном режиме.

аварийная сигнализация не активируется и алгоритм продолжает работать в штатном режиме.

Также в модуле 10 на основании паспортных технических характеристик из базы данных технических параметров 11 и текущих параметров производительности ЦБК из блока 8 и режимных параметров из БД РВ 3 определяется текущее состояние эффективности ГПА.

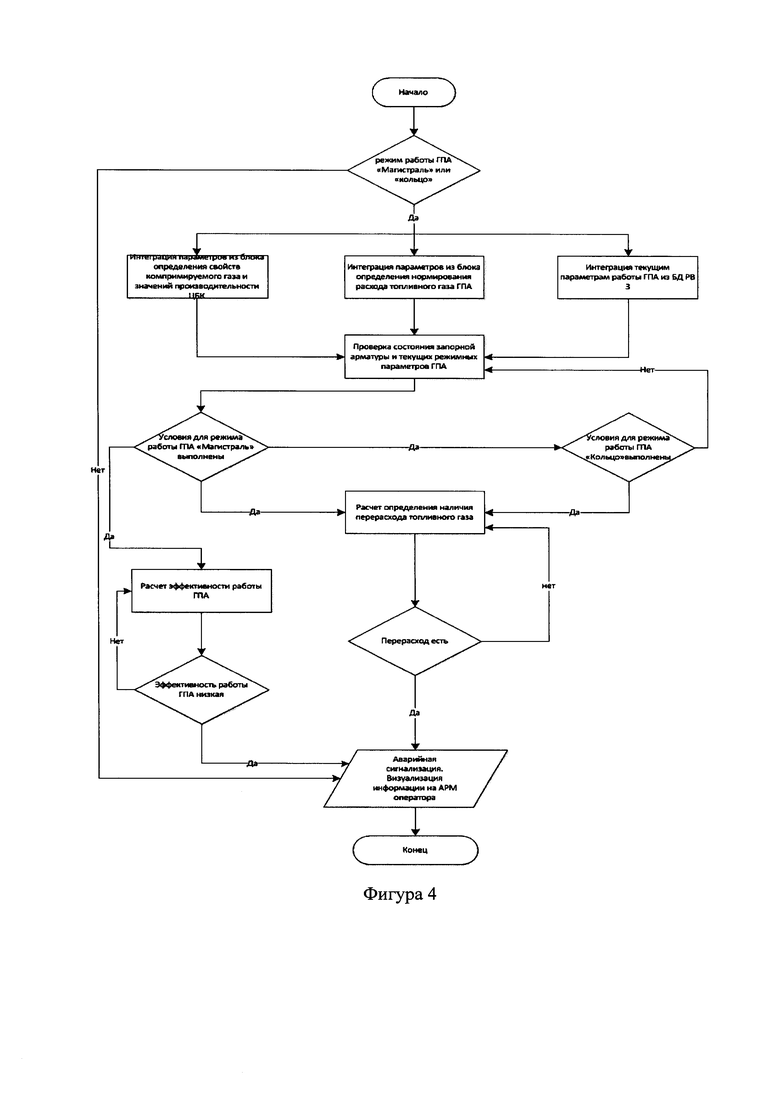

Алгоритм определения состояния эффективности работы ГПА показан на фиг. 4.

При низкой эффективности работы ГПА необходимо выполнение ряда условий:

- Агрегат находится в режиме «Магистраль»;

-

- Тст<0,8 Тном;

- εпол<0,8εном;

- Nфакт<0,75Nном.

Где

Тст - температура газа на выходе СТ полученная;

Тном - температура газа на выходе СТ паспортное значение;

εпол - степень повышения давления газа в ЦБК ГПА полученная;

εном - степень повышения давления газа в ЦБК ГПА паспортное значение;

Nфакт - мощность ГПА фактическая;

Nном - мощность ГПА паспортное значение.

При низкой эффективности работы ГПА на АРМ оператора визуализируется предупредительная сигнализация с записью сообщения в журнал событий для принятия необходимых диспетчерских решений.

Так как компрессорный цех состоит из нескольких агрегатов, то для реализации повышения эффективности работы системы модуль 2 реализован для всех агрегатов на КЦ.

На АРМ оператора визуализируется информация одновременно по всем ГПА КЦ с набором гистограмм и трендов для оперативного предоставления необходимой информации о состоянии ГПА и принятия необходимых диспетчерских решений, что позволяет реализовать выбор режимов работы ГПА и распределения нагрузок между одновременно работающими ГПА для уменьшения расхода топливного газа.

Эффект изобретения проявляется в том, что использование данной системы позволяет сменному персоналу диспетчерской службы своевременно идентифицировать падение эффективности работы ГПА, наличия перерасхода топливного газа по текущим параметрам режимов работы ГПА.

Основными эффективными показателями изобретения являются:

- контроль за состоянием расхода топливного газа ГПА;

- контроль за состоянием эффективности работы ГПА;

- повышение надежности и энергоэффективности транспорта газа на объектах дочерних обществ и филиалов ПАО «Газпром»;

- повышение безопасности технологических процессов транспорта газа. Список источников:

1. ГОСТ 30319.3-2015 Газ природный. Методы расчета физических свойств. Вычисление физических свойств на основе данных о компонентном составе.

2. СТО Газпром 3.3-2-044-2016. Система норм и нормативов расхода ресурсов, использования оборудования и формирования производственных запасов ПАО «Газпром». Методика нормирования расхода природного газа на собственные технологические нужды и технологические потери магистрального транспорта газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ снижения потребления топливного газа последовательно работающими очередями газоперекачивающих агрегатов дожимной компрессорной станции | 2023 |

|

RU2819130C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ КОМПРЕССОРНОЙ СТАНЦИИ ПРИ ВЫРАБОТКЕ ПРИРОДНОГО ГАЗА ИЗ ОТКЛЮЧАЕМОГО НА РЕМОНТ УЧАСТКА МАГИСТРАЛЬНОГО ГАЗОПРОВОДА | 2016 |

|

RU2617523C1 |

| Способ снижения потребления топливного газа параллельно работающими газоперекачивающими агрегатами дожимной компрессорной станции | 2023 |

|

RU2819129C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ГАЗОПЕРЕКАЧИВАЮЩИМ АГРЕГАТОМ "КВАНТ-Р" | 2017 |

|

RU2660216C1 |

| Способ снижения потребления топливного газа последовательно работающими очередями газоперекачивающих агрегатов дожимной компрессорной станции на Крайнем Севере РФ | 2023 |

|

RU2821718C1 |

| СПОСОБ УПРАВЛЕНИЯ ПЕРЕГРУЗКОЙ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ ОДНОГО ЦЕХА ДОЖИМНОЙ КОМПРЕССОРНОЙ СТАНЦИИ | 2024 |

|

RU2837177C1 |

| Способ автоматического управления производительностью газовых промыслов с учетом их энергоэффективности в условиях Севера РФ | 2023 |

|

RU2811812C1 |

| Способ автоматического управления производительностью газовых промыслов с учетом их энергоэффективности в условиях Крайнего Севера | 2023 |

|

RU2819122C1 |

| Способ снижения потребления топливного газа параллельно работающими газоперекачивающими агрегатами дожимной компрессорной станции на Крайнем Севере РФ | 2023 |

|

RU2822436C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ РЕЖИМАМИ ГАЗОВОГО ПРОМЫСЛА | 2018 |

|

RU2691419C1 |

Изобретение относится к области автоматизированных систем управления технологическими процессами транспорта газа и используется для идентификации превышения расчетных нормативов расхода топливного газа и контроля эффективности работы при различных режимах работы газоперекачивающего агрегата. Задачей изобретения является обеспечение своевременной идентификации падения эффективности работы и превышения нормированных значений расхода топливного газа при различных режимах работы газоперекачивающего агрегата. Технический результат - реализация автоматической диагностики, анализа и контроля текущего состояния работы газоперекачивающего агрегата, нормирования и расхода топливного газа при различных режимах. Поставленная задача решается, а технический результат достигается путем разработки автоматизированной системы контроля и нормирования расхода топливного газа газоперекачивающего агрегата в режиме реального времени. Данная система является комплексным расширением функциональных возможностей системы оперативного диспетчерского управления реального времени транспортом газа SCADA PSI Control (AG). 5 ил.

Автоматизированная система контроля и нормирования расхода топливного газа газоперекачивающего агрегата, состоящая из программно-технического комплекса, в состав которого входит серверное оборудование, автоматизированное рабочее место оператора, система отображения коллективного пользования, программного модуля диагностики и контроля эффективности работы ГПА в режиме реального времени, в состав которого входит блок мониторинга и анализа данных реального времени входных и выходных режимных параметров ГПА, блок расчета и нормирования расхода топливного газа по текущему режиму работы ГПА, блок определения характеристик транспортируемого газа, блок идентификации перерасхода топливного газа и текущего состояния эффективности работы ГПА, база данных технических параметров качества газа и паспортных данных ГПА, базы данных реального времени для сбора и хранения информации с уровня управления компрессорного цеха.

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ АГРЕГАТАМИ | 2020 |

|

RU2747243C1 |

| Регистрирующий прибор для определения скорости и направления потока жидкости | 1948 |

|

SU79156A1 |

| Запорное устройство к двухстворчатой двери сушильной камеры | 1947 |

|

SU72515A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ГАЗОПЕРЕКАЧИВАЮЩИМ АГРЕГАТОМ "КВАНТ-Р" | 2017 |

|

RU2660216C1 |

| СПОСОБ УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ РЕЖИМОМ КОМПРЕССОРНОГО ЦЕХА С ОПТИМАЛЬНЫМ РАСПРЕДЕЛЕНИЕМ НАГРУЗКИ МЕЖДУ ГАЗОПЕРЕКАЧИВАЮЩИМИ АГРЕГАТАМИ | 2011 |

|

RU2454569C1 |

| US 7676283 B2, 09.03.2010. | |||

Авторы

Даты

2022-12-21—Публикация

2021-10-08—Подача