Перекрестная ссылка на смежные заявки

Настоящая заявка испрашивает приоритет по заявке на европейский патент № 18157904.6, поданной 21 февраля 2018 г., озаглавленной Edible Oil Refining и заявке на европейский патент № 18184132.1, поданной 18 июля 2018 г., озаглавленной Edible Oil Refining, содержание которых полностью включено в настоящий документ путем ссылки.

Область применения изобретения

Оборудование для рафинирования масла, содержащее отпарную колонну с насадкой и ее применение для рафинирования пищевых масел.

Предпосылки создания изобретения

Неочищенные масла в том виде, в котором они экстрагируются из первоначального источника, часто непригодны для употребления человеком из-за содержания высоких концентраций загрязнителей, которые могут быть токсичными либо могут придавать нежелательный цвет, запах или вкус. По этой причине неочищенные масла перед применением обычно рафинируют. Процесс рафинирования, как правило, состоит из следующих основных стадий: дегуммирования и/или щелочного рафинирования, отбеливания и дезодорирования. Масло, полученное после завершения процесса рафинирования (называемое нейтрализованным отбеленным дезодорированным маслом (NBD) или рафинированным отбеленным дезодорированным маслом (RBD)), как правило, считается подходящим для употребления человеком, и, следовательно, его можно применять в производстве множества пищевых продуктов и напитков.

Кроме того, известно, что процесс рафинирования сам по себе может способствовать введению определенных загрязнителей в рафинированное масло.

Таким образом, все еще существует потребность в улучшении способа рафинирования масел или жиров и обеспечении подходящего оборудования для способа рафинирования.

В настоящем изобретении предложено такое оборудование, его применение и соответствующий способ.

Изложение сущности изобретения

Настоящее изобретение относится к оборудованию для рафинирования масла, содержащему отпарную колонну с насадкой, отличающемуся тем, что

a) насадка имеет удельную площадь поверхности 100–750 м2/м3, 100–500 м2/м3, 150–250 м2/м3,

b) колонна имеет по меньшей мере вход для отпарного агента и/или для масла,

c) отношение высоты к диаметру колонны составляет 0,1–10, 0,5–5, 1–4,9, 1,4–4,5, 1,6–2,8.

Изобретение дополнительно относится к применению оборудования для рафинирования масла настоящего изобретения для разложения, разрушения или расщепления продуктов окисления триглицеридов, диглицеридов, моноглицеридов и/или жирных кислот.

Дополнительно оно относится к способу дезодорирования масла в оборудовании для рафинирования масла настоящего изобретения, и способ включает следующие стадии:

a) пропускание масла через отпарную колонну при температуре 170–220°C, 180–220°C, 190–210°C, 195–200°C,

b) введение отпарного агента в поток масла и приведение масла в контакт с отпарным агентом,

c) удаление летучих веществ из масла,

d) сбор дезодорированного масла.

Подробное описание

Настоящее изобретение относится к оборудованию для рафинирования масла, содержащему отпарную колонну с насадкой, отличающемуся тем, что

a) насадка имеет удельную площадь поверхности 100–750 м2/м3, 100–500 м2/м3, 150–250 м2/м3,

b) колонна имеет по меньшей мере один вход для отпарного агента и/или для масла,

c) отношение высоты к диаметру колонны составляет 0,1–10, 0,5–5, 1–4,9, 1,4–4,5, 1,6–2,8.

Предпочтительно оборудование для рафинирования масла представляет собой оборудование для рафинирования пищевых масел.

Было установлено, что отношение высоты к диаметру составляет 0,1–10, 0,5–5, 1–4,9, 1,4–4,7, 1,4–4,5, 1,5–4,4, 1,5–4,3, 1,5–4,2, 1,6–4,0, 1,6–3,0, 1,7–2,8. Также применимы отношения высоты к диаметру 1,1; 1,2; 1,3; 1,8; 1,9; 2,0; 2,1; 2,2; 2,3; 2,4; 2,5; 2,6; 2,7; 2,9; 3,1; 3,2; 3,4; 3,5; 3,6; 3,7; 4,1. Альтернативно можно применять отношения высоты к диаметру 6, 7, 8 и 9.

В одном аспекте изобретения отношение высоты к диаметру составляет 0,1–10, 0,5–5, 1–4,9, 1,4–4,7, 1,4–4,5, 1,5–4,4, 1,5–4,3, 1,5–4,2, 1,6–4,0, 1,6–3,0, 1,7–2,8 при условии, что высота не составляет 1 метр, тогда как диаметр составляет 200 миллиметров.

Насадка может представлять собой неструктурированную насадку или структурированную насадку. Предпочтительно насадка представляет собой структурированную насадку.

Термин «структурированная насадка» хорошо известен в данной области техники и относится к ряду специально разработанных материалов для применения в абсорбционных и дистилляционных колоннах. Структурированные насадки, как правило, состоят из тонких гофрированных металлических пластин, расположенных таким образом, чтобы обеспечивать протекание текучих сред по сложным контурам через колонну и, таким образом, создавать большую поверхность.

Насадка в оборудовании настоящего изобретения имеет удельную площадь поверхности 100–750 м2/м3, 100–500 м2/м3, 150–400 м2/м3, 150–300 м2/м3, 200–250 м2/м3.

В колонне предусмотрен «по меньшей мере один вход для отпарного агента и/или для масла» так, чтобы можно было получить прямоточный или противоточный поток отпарного агента и масла. Предпочтительно, чтобы вход для отпарного агента был расположен таким образом, чтобы можно было применять противоточный поток масла. В одном аспекте изобретения вход для отпарного агента расположен в нижней части или вблизи нижней части отпарной колонны.

Дополнительно, колонна имеет удельную нагрузку по маслу 0,5–3,5 кг/м2ч поверхности насадки, 0,6–3,4 кг/м2ч поверхности насадки, 0,7–3,3 кг/м2ч, 0,8–3,2 кг/м2ч, 0,9–3,1 кг/м2ч, 1,0–3,0 кг/м2ч, 1,5–2,8 кг/м2ч, 2,0–2,5 кг/м2ч, предпочтительно 1,0–3,0 кг/м2ч. Также может применяться удельная нагрузка по маслу 1,6, 2,2, 2,3, 2,4 или 2,5 кг/м2ч поверхности насадки.

В дополнительном аспекте изобретения данное оборудование позволяет обеспечить время пребывания, более конкретно время пребывания в насадке отпарной колонны 1–10 минут,1–9 минут, 2–8 минут, 3–7 минут, 4–6 минут, 1–5 минут, 1–3 минуты. Также может применяться время пребывания в отпарной колонне, равное 3,2, 3,5 или 4,7 минуты.

Можно обеспечить приемлемое и короткое время пребывания при низкой загрузке масла (выраженное в кг/м2ч поверхности насадки) в насадке. Специалисту в данной области известно, что время пребывания зависит от типа насадки, загрузки масла и размеров колонны. Время пребывания может быть увеличено или уменьшено путем изменения одного или более из этих параметров.

Дополнительно, настоящее изобретение относится к оборудованию, которое дополнительно содержит не более одной тарелки для сбора масла. Оборудование настоящего изобретения не содержит дополнительных тарелок для удержания.

«Не более одной» тарелки для сбора масла означает диапазон, охватывающий «до одной» тарелки для сбора, и, таким образом, также подразумевает отсутствие тарелки для сбора.

В одном аспекте настоящего изобретения, в котором предусмотрена одна тарелка для сбора, она предназначена для сбора масла, которое капает из насадки под действием силы тяжести, и делает его доступным для насосов, которые перекачивают масло. В тарелке для сбора не происходят никакие процессы и/или качественные изменения. Единственной целью тарелки для сбора является сбор и/или накопление масла в целях удержания. Никаких химических и/или физических изменений качества масла, присутствующего в тарелке для сбора, не происходит. Также подходит оборудование для рафинирования без тарелки для сбора. При отсутствии тарелки для сбора масло будет без сбора перекачиваться непосредственно в оборудование для рафинирования. Масло охлаждают путем применения теплообменника. Смешивание масла с охлаждающим маслом не происходит.

Оборудование настоящего изобретения не содержит тарелок для удержания. Тарелки для удержания, удерживающие емкости или отсеки, также известные как секции, всегда присутствуют в стандартном оборудовании дезодоратора, известном в данной области, будь то оборудование дезодоратора периодического, непрерывного или полунепрерывного действия. Дезодораторы периодического, непрерывного или полунепрерывного действия состоят из этих разных отсеков, тарелок для удержания. В каждой тарелке масло выдерживают в течение определенного времени при высокой температуре, и в масло вводят пар. Для получения физических и химических изменений в масле, полученных путем нагнетания масла из одной тарелки в следующую тарелку, необходимо длительное время удержания масла. Такие компоненты, как, помимо прочих, красители, ароматизаторы и/или предшественники ароматизаторов, разлагаются на летучие продукты распада, которые затем удаляют при помощи пара, проходящего через масло в тарелках для удержания. Для получения масел от приемлемого до хорошего качества требуется длительное время удержания (пребывания). Однако известно, что продолжительное время пребывания при высоких температурах приводит к образованию дополнительных нежелательных загрязняющих веществ в процессе, таких как сложные эфиры хлорпропанола (сложные эфиры 3-МХПД), глицидиловые эфиры, транс-изомеры жирных кислот и т.п. Кроме того, компоненты, присутствующие в масле и известные как благоприятные для окислительной стабильности масла, могут разлагаться, и содержание этих компонентов, таких как токоферолы, токотриенолы и т.п., может значительно снижаться. Это, среди прочих, веские причины для того, чтобы избегать длительного времени удержания при высоких температурах.

Более того, эти тарелки для удержания могут повышать уровень сложности известных в данной области дезодораторов и, таким образом, приводить к высоким инвестиционным расходам. Тарелки для удержания удерживают в оборудовании большие объемы масла. Хранение таких больших объемов масла при высокой температуре в течение длительного времени также может приводить к значительным затратам энергии. Переход от одного к другому пищевому маслу затруднен, и возрастает риск их смешивания друг с другом.

В одном аспекте изобретения оборудование для рафинирования масла состоит из отпарной колонны с насадкой и не более чем одной тарелки для сбора масла и отличается тем, что

a) насадка имеет удельную площадь поверхности 100–750 м2/м3, 100–500 м2/м3, 150–250 м2/м3,

b) колонна имеет по меньшей мере один вход для отпарного агента и/или для масла,

c) отношение высоты к диаметру колонны составляет 0,1–10, 0,5–5, 1–4,9, 1,4–4,5, 1,6–2,8.

В случае «оборудования для рафинирования, состоящего из отпарной колонны с насадкой и не более чем одной тарелки для сбора масла», это указывает на то, что способность к рафинированию оборудования для рафинирования достигается за счет применения отпарной колонны и не более чем одной тарелки для сбора масла. Следует понимать, что для эксплуатации оборудования для рафинирования необходимы клапаны, насосы, теплообменники и т.п. Перед отпарной колонной может применяться нагреватель.

Отпарной агент представляет собой пар или любой другой отпарной газ, такой как газообразный азот. Предпочтительно в качестве отпарного агента применяется пар.

Оборудование работает при абсолютном давлении 0,5–10 мбар, 1–9 мбар, 2–8 мбар, 3–8 мбар, 5–8 мбар.

Оборудование настоящего изобретения, работает при температуре 170–220°C, 180–220°C, 190–210°C, 195–200°C, 198–215°C.

Следует понимать, что оборудование настоящего изобретения пригодно для рафинирования масел любого типа, полученных из любого источника или имеющих любое происхождение. Оно может применяться с растительными маслами или жирами, животными маслами или жирами, рыбными маслами, микробными маслами или водорослевыми маслами, предпочтительно пищевыми маслами. Они могут быть получены, например, из одного или более источников растительного и/или животного происхождения и могут включать масла и/или жиры одного происхождения или состоящие из смеси двух или более масел и/или жиров из различных источников или с различными характеристиками. Они могут быть получены из стандартных масел или из специальных масел, таких как масла с низким содержанием 3-монохлорпропан-1,2-диола (3-МХПД), низким содержанием глицидиловых эфиров (GE), из модифицированных или немодифицированных масел и/или жиров (т.е. из масел в их природном состоянии или масел, которые были подвергнуты химической или ферментативной модификации, гидрогенизации или фракционированию) и т.п. Предпочтительно, чтобы они были получены из растительных масел или смесей растительных масел. Примеры подходящих растительных масел включают: соевое масло, кукурузное масло, хлопковое масло, льняное масло, оливковое масло, пальмовое масло, пальмоядровое масло, кокосовое масло, арахисовое масло, рапсовое масло, сафлоровое масло, подсолнечное масло, кунжутное масло, масло из рисовых отрубей, каноловое масло масло бабассу, масло семян пальмы, масло такума, масло куфеи, а также любые их фракции или производные. В соответствии с конкретным аспектом изобретения рафинированные масла настоящего изобретения получены из пальмового масла. Пальмовое масло включает пальмовое масло, а также фракции пальмового масла, такие как фракции стеарина и олеина (как одинарного, так и двойного фракционирования, а также средние фракции пальмового масла), и смеси пальмового масла и/или его фракций.

Дополнительно пищевое масло, предпочтительно растительное масло, представляет собой неочищенное масло, отбеленное масло, масло RBD, масло NBD, рафинированное отбеленное дезодорированное и повторно отбеленное масло, как таковое, относящееся к процессу рафинирования масел перед поступлением в оборудование настоящего изобретения. RBD обозначает рафинированное отбеленное и дезодорированное масло и соответствует обычному физически рафинированному маслу. NBD обозначает нейтрализованное отбеленное дезодорированное масло и соответствует химически рафинированному маслу. Предпочтительно, чтобы качество масла было таким, чтобы содержание свободных жирных кислот не было слишком высоким. Предпочтительно, чтобы качество масла, поступающего в процесс на стадии a), было таким, чтобы содержание свободных жирных кислот составляло не более 0,2%, не более 0,15%, предпочтительно не более 0,1%, более предпочтительно не более 0,07%, не более 0,06% (по данным измерений по методу AOCS Ca 5a-40).

Изобретение дополнительно относится к применению оборудования для рафинирования масла настоящего изобретения с целью разложения, разрушения или расщепления продуктов окисления триглицеридов, диглицеридов, моноглицеридов и/или жирных кислот.

На практике первичные продукты окисления разлагаются и/или преобразуются во вторичные продукты окисления, а вторичные продукты окисления удаляются из масел или жиров, предпочтительно из пищевых масел и жиров, путем испарения и/или отгонки. Это дополнительно относится к применению, при котором пероксидные числа пищевых масел или жиров снижены.

Первичные продукты окисления включают в себя гидропероксиды. Вторичные продукты окисления представляют собой кетоны и альдегиды соответствующих гидропероксидов и жирных кислот.

Применение настоящего изобретения позволяет получать устойчивое к окислению масло с пероксидным числом <0,1 мэкв/кг, мягким вкусом и требуемым индексом окислительной стабильности (OSI). И это достигается даже без удаления более тяжелых летучих соединений.

Оно дополнительно относится к применению оборудования для рафинирования масла настоящего изобретения в качестве реактора непрерывного действия. Более конкретно, отпарная колонна оборудования для рафинирования применяется в качестве реактора непрерывного действия.

Реактор непрерывного действия напоминает реактор идеального вытеснения, при этом модель реактора идеального вытеснения применяется для описания химических реакций в непрерывных системах цилиндрической геометрии с движущейся средой и для обеспечения приемлемого времени контакта.

Дополнительно применение настоящего изобретения позволяет получать масло с минимальными потерями требуемых компонентов. Применение оборудования для рафинирования настоящего изобретения позволяет получать масло от хорошего до отличного качества с точки зрения питательного состава и химического качества. Нежелательные загрязняющие вещества отсутствуют, а содержание требуемых компонентов поддерживается на максимально возможном уровне.

Настоящее изобретение относится к применению данного оборудования для рафинирования, эксплуатируемого при температуре 170–220°C, 180–220°C, 190–210°C, 195–200°C, 198–215°C.

Неожиданно было установлено, что при применении оборудования для рафинирования настоящего изобретения разрушение, разложение или расщепление продуктов окисления происходит в отпарной колонне оборудования для рафинирования с гораздо более высокой скоростью и при значительно более низких температурах по сравнению со стандартными дезодораторами непрерывного (или периодического, или полунепрерывного) действия с тарелками для удержания. Как правило, применение заявленного оборудования для рафинирования позволяет получать масло требуемого качества с точки зрения окислительной стабильности, запаха и вкуса при температуре не более 220°C, не более 215°C, и при гораздо меньшем времени удержания в насадке отпарной колонны, например максимум 8 минут, тогда как стандартный дезодоратор непрерывного действия работает при более высоких температурах и требует увеличения данного времени удержания более чем в два раза.

Применение настоящего изобретения относится к снижению пероксидных чисел растительных масел или жиров. Такое снижение является значительным. Пероксидное число (PV), составляющее 0,30–10 мэкв/кг, 0,30–7 мэкв/кг, 0,30–5 мэкв/кг, снижают на по меньшей мере 40%, по меньшей мере 50%, по меньшей мере 60%, по меньшей мере 70%, по меньшей мере 80%, по меньшей мере 85%, по меньшей мере 90%, по меньшей мере 95%, по меньшей мере 99%. Пероксидное число снижают до пероксидного числа менее 0,7 мэкв/кг, менее 0,5 мэкв/кг, 0,4 мэкв/кг, 0,3 мэкв/кг, 0,2 мэкв/кг, менее 0,1 мэкв/кг, менее 0,075 мэкв/кг.

Оно дополнительно относится к способу дезодорирования пищевого масла в оборудовании для рафинирования масла настоящего изобретения, причем способ включает следующие стадии:

a) пропускание пищевого масла через отпарную колонну оборудования для рафинирования настоящего изобретения при температуре 170–220°C, 180–220°C, 190 до 210°C, 195–200°C, 198–215°C,

b) введение отпарного агента в поток масла и приведение масла в контакт с отпарным агентом,

c) удаление летучих веществ из масла,

d) сбор дезодорированного масла.

В дополнительном аспекте изобретения настоящий способ включает стадию предварительного нагрева перед стадией a).

Отпарной агент применяют параллельным потоком или противотоком относительно потока масла. Предпочтительно отпарной агент применяют противотоком относительно потока масла.

Время пребывания, а более конкретно время пребывания в насадке отпарной колонны составляет от 1 до 10 минут, от 1 до 9 минут, от 2 до 8 минут, от 3 до 7 минут, от 4 до 6 минут, от 5 до 5 минут, от 1 до 3 минут.

Дезодорирование является общеизвестным процессом. Она включает в себя отгонку летучих компонентов, удаление посторонних привкусов и термическое разложение нежелательных компонентов, и, как правило, время удержания составляет более 20 минут, обычно от 20 до 60 минут, и даже до нескольких часов.

Дезодорирование, как правило, происходит в дезодораторе, при этом дезодоратор может иметь несколько конфигураций, таких как горизонтальные емкости, вертикальные дезодораторы тарельчатого типа и в комбинации с насадочными колоннами.

Было обнаружено, что по настоящему изобретению пищевые масла или жиры можно дезодорировать при низкой температуре и небольшом времени пребывания по сравнению со временем пребывания в стандартных дезодораторах. Было обнаружено, что в способе настоящего изобретения первичные продукты окисления разлагаются, а образованные вторичные продукты окисления удаляются в виде летучих веществ при низких температурах дезодорирования и небольшом времени пребывания. Собранное дезодорированное масло является хорошим или отличным по качеству, в частности, по таким параметрам, как высокая окислительная стабильность, цвет, нейтральный запах и вкус.

Способ настоящего изобретения позволяет значительно снизить пероксидные числа, например на по меньшей мере 40%, по меньшей мере 50%, по меньшей мере 60%, по меньшей мере 70%, по меньшей мере 80%, по меньшей мере 85%, по меньшей мере 90%, по меньшей мере 95%, по меньшей мере 99%. Более того, было обнаружено, что при работе при низкой температуре и небольшом времени пребывания риск образования нежелательных загрязнителей, таких как сложные эфиры хлоропропаноловых жирных кислот, свободные эпоксипропанолы, сложные эфиры эпоксипропаноловых (сложные глицидиловые эфиры (GE)) жирных кислот и их комбинации, был значительно снижен.

В одном аспекте способа изобретения, в котором отпарной агент применяют противотоком к потоку масла, отпарной агент вводят в нижней части или вблизи нижней части отпарной колонны. Дополнительно отпарной агент представляет собой пар или любой другой отпарной агент, такой как газообразный азот. Предпочтительно в качестве отпарного агента применяется пар.

Приложенное абсолютное давление в оборудовании составляет 0,5–10 мбар, 1–9 мбар, 2–8 мбар, 3–8 мбар, 5–8 мбар.

Температура составляет 170–220°C, 180–220°C, 190–210°C, 195–200°C, 198–215°C.

Дополнительно в способе изобретения время удержания, а более конкретно время пребывания в насадке отпарной колонны составляет 1–10 минут, 1–9 минут, 2–8 минут, 3–7 минут, 4–6 минут, 1–5 минут, 1–3 минуты.

Настоящее изобретение проиллюстрировано следующими не имеющими ограничительного характера примерами.

Способы

Отпарная колонна. Отпарная колонна состоит из структурного насадочного слоя, который может вмещать насадки различных типов и высоты. Масло нагревают в проточном электрическом нагревателе и распыляют на насадочный слой в верхней части отпарной колонны, чтобы гарантировать хорошее распределение масла и плотный контакт с отпарным агентом. Отпарной пар вводят в нижней части отпарной колонны противотоком к потоку масла. Разработка Cargill и производство VGM (Нидерланды). Форма: вертикальная цилиндрическая. Структурная насадка: Raschig Super-pak RSP 250X; удельная площадь поверхности 250 м2/м3, диаметр: 255 мм; макс. высота: 708 мм. Отношение высоты к диаметру составляет 2,8. Производительность (процесс с маслом) (расход): 15–25 кг/ч. Материал конструкции: нержавеющая сталь. Смотровое стекло рядом с патрубком для распределения масла. Выходная емкость с охлаждающей рубашкой расположена в нижней части отпарной колонны.

Пероксидное число измеряют по методу AOCS Cd 8b-90.

Сложный глицидиловый эфир определяли по способу, описанному в DGF Standard Methods Section C (Fats) C-VI 18(10).

Содержание сложного глицидилового эфира можно рассчитать как результат измерения суммарного содержания сложных эфиров 3-МХПД и сложных глицидиловых эфиров (DGF Standard Methods Section C (Fats) C-VI 18(10) Option A) минус результат измерения только сложного эфира 3-МХПД (DGF Standard Methods Section C (Fats) C-VI 18(10) Option B).

Пример 1

Рафинированное отбеленное дезодорированное (RBD) пальмовое масло с содержанием пероксидов 1,94 мэкв/кг подавали в отпарную колонну с расходом 22,4 кг/ч и удельной нагрузкой по маслу 2,5 кг/м2ч поверхности насадки, в результате чего время пребывания составляло 3,2 мин.

Температура составляла 178°C, вакуум в отпарной колонне поддерживали на постоянном уровне приблизительно 2,2 мбар. Для облегчения удаления летучих соединений применяли отпарной пар (0,3 мас.% относительно расхода масла) в режиме противотока.

Собранное пальмовое масло имело пероксидное число 0,31 мэкв/кг.

Содержание сложных глицидиловых эфиров (GE) в пальмовом масле до и после обработки находилось ниже предела количественного определения (LOQ).

Пример 2

Рафинированное отбеленное дезодорированное (RBD) рапсовое масло с пероксидным числом 4,54 мэкв/кг подавали в отпарную колонну с расходом 22,4 кг/ч и удельной нагрузкой по маслу 2,5 кг/м2ч поверхности насадки, в результате чего время пребывания составляло 3,2 мин.

Температура составляла 193°C. Вакуум в отпарной колонне поддерживали на постоянном уровне приблизительно 2,5 мбар. Для облегчения удаления летучих соединений применяли отпарной пар (0,3 мас.% относительно расхода масла) в режиме противотока.

После такой обработки в отпарной колонне уровень пероксидов снижался до 0,34 мэкв/кг.

Пример 3A

Неочищенное водорослевое масло (43 кг) переносили из бочки в емкость для рафинирования и нагревали до 80°C. Приблизительно 0,5 л нагретого неочищенного водорослевого масла переносили из емкости для рафинирования в колбу объемом 1 л в азотной атмосфере и добавляли в колбу 1,0% мас. кремнезема (JKC-5) и 0,03 мас.% целлюлозы (Filtracel Active 112) относительно исходной массы неочищенного масла. Для сведения к минимуму контакта воздуха с маслом через масло в колбе барботировали азот. К суспензии в колбе добавляли деминерализованную воду (0,4% мас. относительно массы первоначального неочищенного масла). Затем суспензию сливали в емкость для рафинирования в азотной атмосфере. Содержимое емкости для рафинирования перемешивали при 270 об/мин в течение 20 мин при атмосферном давлении, а затем в течение 5 мин при давлении <2 мбар.

Циркуляцию масла, содержащего кремнезем и целлюлозу, проводили по контуру фильтрации до тех пор, пока наблюдение через смотровое стекло не показало, что оно стало прозрачным. Затем его пропускали через фильтр тонкой очистки и переносили в емкость для хранения, которую применяли в качестве питательного резервуара для отпарной колонны. Масло в емкости дезодоратора выдерживали при температуре 40°C при небольшом давлении азота.

Отфильтрованное масло из емкости для хранения подавали в отпарную колонну с расходом 20 кг/ч. Проточный электрический нагреватель на входном патрубке отпарной колонны нагревал масло до температуры 190°C. Вакуум в отпарной колонне поддерживали на постоянном уровне ~2,0 мбар. Для облегчения удаления летучих соединений применяли отпарной пар (2,0% мас. относительно расхода масла) в режиме противотока. Удельная нагрузка по маслу составляла 2,2 кг/м2ч, а время удержания составляло 3,5 минуты. Образцы масла для анализа отбирали только при достижении установившегося состояния, что определяли по постоянным значениям расхода и температуры. Отпаренное масло собирали в емкость для сбора, которую охлаждали до температуры ~ 50°C, и отбирали образец через фильтр тонкой очистки. Отобранный образец - 3A.

Пример 3B

Неочищенное водорослевое масло (40 кг) переносили из бочки в емкость для рафинирования и нагревали до 80°C. Суспензию «масло/целлюлоза» готовили в пластиковом ведре объемом 5 л, как описано выше, с применением 2 л неочищенного горячего водорослевого масла и 2,0 мас.% целлюлозы (Filtracel Active 112) относительно первоначального неочищенного масла. Для сведения к минимуму контакта с воздухом через масло в пластмассовом ведре барботировали азот. После переноса этой суспензии в емкость для рафинирования смесь в емкости для рафинирования перемешивали при 270 об/мин в течение 5 мин, а затем снижали частоту вращения до 30–60 об/мин перед началом фильтрации. Обработанное целлюлозой масло фильтровали через свечевой фильтр, затем через фильтр тонкой очистки, после чего переносили в дезодоратор периодического действия.

Обработанное целлюлозой масло нагревали в дезодораторе до 150°C при пониженном давлении 3,2–3,5 мбар. Барботаж паром начинали при достижении маслом температуры 100°C. Применяли не более 1,0 мас.% барботажного пара относительно массы масла. Через 1 час масло охлаждали до 100°C, после чего подавали в отпарную колонну, в то время как в дезодораторе поддерживали повышенное давление азота ~1,1 бар (абс.). Масло из дезодоратора подавали в отпарную колонну со скоростью 20 кг/ч. Отпарную колонну эксплуатировали при пониженном давлении ~2,0 мбар. Для нагрева масла, поступающего в отпарную колонну, до температуры 190°C применяли проточный нагреватель на входном патрубке отпарной колонны. Отпарной пар (2,0 мас.% относительно расхода масла) подавали противотоком потоку масла. Удельная нагрузка по маслу составляла 2,2 кг/м2ч, а время удержания составляло 3,5 минуты. Когда процесс достигал установившегося состояния, на что указывали стабильные значения расхода и температуры, масло, выходящее из отпарной колонны, охлаждали до <60°C и собирали. Затем настройки температуры во входном патрубке отпарной колонны устанавливали на 200°C и еще раз отбирали образцы, когда процесс достигал установившегося состояния. Отобранные образцы были обозначены 3B(i) (190°C) и 3B(ii) (200°C).

Пример 3C

Неочищенное водорослевое масло (40 кг) переносили из бочки в емкость для рафинирования. Масло нагревали до 120°C. Два литра горячего масла переносили в пластиковое ведро объемом 5 л в азотной атмосфере, и к маслу в пластиковом ведре добавляли 0,5 мас.% кремнезема (JKC-7) и 1,0 мас.% целлюлозы (Filtracel Active 112), в обоих случаях относительно исходного неочищенного масла, барботируя при этом азот через масло. Содержимое перемешивали до получения гомогенной смеси. Затем суспензию выливали в емкость для рафинирования в азотной атмосфере. Содержимое емкости для рафинирования перемешивали при 270 об/мин в течение 30 минут при атмосферном давлении, а затем в течение 5 минут при давлении <2 мбар.

Содержимое емкости для рафинирования фильтровали при помощи свечевого фильтра, а затем переносили в дезодоратор после пропускания через фильтр тонкой очистки. Профильтрованное масло в дезодораторе нагревали до 100°C при пониженном давлении (~3,3 мбар) в течение 30 минут, в это время подавая барботажный пар (1,5% мас. в расчете на массу масла в дезодораторе).

Затем масло из дезодоратора направляли в противоточную отпарную колонну. Проточный электрический нагреватель на входном патрубке отпарной колонны нагревал масло, поступающее в отпарную колонну, до 190°C. Масло подавали с расходом 15 кг/ч. В отпарной колонне поддерживали пониженное давление ~2,0 мбар. Отпарной пар (2,0% мас. относительно расхода масла) подавали противотоком потоку масла. Удельная нагрузка по маслу составляла 1,6 кг/м2ч, а время удержания составляло 4,7 минуты. После достижения установившегося состояния, на что указывали постоянные расход и температура, отбирали образцы для анализа через фильтр тонкой очистки. В сборную емкость, присоединенную в нижней части отпарной колонны, подавали охлаждающую воду, чтобы отбор проб можно было проводить при <60°C. Затем нагреватель на входном патрубке отпарной колонны устанавливали на температуру 200°C, и после достижения системой установившегося состояния снова отбирали образцы. Отобранные образцы были обозначены 3C(i) (190°C) и 3C(ii) (200°C).

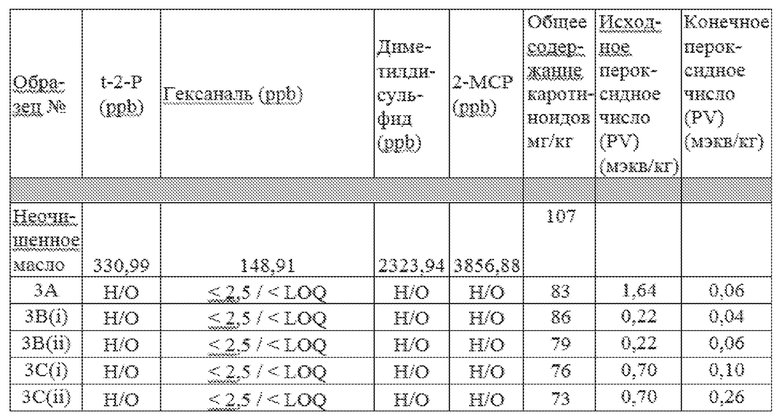

Таблица 1

Все образцы содержат от 42,5% до 44,5% докозагексаеновой кислоты (ДГК).

Из таблицы 1 видно, что мягкое дезодорирование по вышеописанному способу оказывает значительное влияние на уровень примесей, снижая их содержание ниже предела обнаружения (Н/О) или количественного определения (LOQ). Однако в то же время уровень каротиноидов по существу сохраняется с удержанием от 68,2% до 86,9%, что позволяет сохранить цвет масел. В отличие от этого, неочищенное масло содержит высокие концентрации примесей, а традиционным образом рафинированное отбеленное и дезодорированное масло содержит очень мало каротиноидов или не содержит их совсем.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАФИНИРОВАНИЕ ПИЩЕВЫХ МАСЕЛ | 2019 |

|

RU2786668C2 |

| ПЕРЕРАБОТКА МАСЛА | 2019 |

|

RU2784669C2 |

| ПЕРЕРАБОТКА МАСЛА | 2020 |

|

RU2812109C2 |

| УМЕНЬШЕНИЕ СОДЕРЖАНИЯ ГЛИЦИДИЛОВЫХ ЭФИРОВ В ПИЩЕВЫХ МАСЛАХ | 2018 |

|

RU2724740C1 |

| ЖИДКИЕ МАСЛА БЕЗ НЕЖЕЛАТЕЛЬНЫХ ЗАГРЯЗНИТЕЛЕЙ | 2019 |

|

RU2800880C2 |

| ПОЛУНЕПРЕРЫВНЫЙ ДЕЗОДОРАТОР, ВКЛЮЧАЮЩИЙ СТРУКТУРИРОВАННУЮ НАСАДКУ | 2010 |

|

RU2499626C2 |

| МАСЛЯНЫЕ КОМПОЗИЦИИ | 2012 |

|

RU2599643C2 |

| ПАЛЬМОВОЕ МАСЛО БЕЗ НЕЖЕЛАТЕЛЬНЫХ ЗАГРЯЗНИТЕЛЕЙ | 2019 |

|

RU2784487C2 |

| ВЛАЖНАЯ САЛФЕТКА С ДЕЗОДОРИРУЮЩИМ ВЕЩЕСТВОМ | 2008 |

|

RU2462271C1 |

| КОМПОЗИЦИИ ИЗ РАФИНИРОВАННОГО МАСЛА И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2747879C2 |

Изобретение относится к масложировой промышленности. Оборудование для рафинирования масла, содержащее отпарную колонну с насадкой, отличающееся тем, что a) насадка имеет удельную площадь поверхности 100–750 м2/м3, 100–500 м2/м3, 150–250 м2/м3, b) колонна имеет по меньшей мере один вход для отпарного агента и/или для масла, c) отношение высоты к диаметру колонны составляет 0,1–10, 0,5–5, 1–4,9, 1,4–4,5, 1,6–2,8. Применение оборудования для рафинирования масла для разложения продуктов окисления триглицеридов, диглицеридов, моноглицеридов и/или жирных кислот. Способ дезодорирования масла в оборудовании для рафинирования, причем способ включает следующие стадии: a) пропускание пищевого масла через отпарную колонну оборудования для рафинирования по пп. 1–6 при температуре 170–220°C при абсолютном давлении 0,5–10 мбар, b) введение отпарного агента в поток масла и приведение масла в контакт с отпарным агентом, c) удаление летучих веществ из масла, d) сбор дезодорированного масла. Изобретение позволяет увеличить скорость и снизить температуру процесса при рафинации масла для осуществления разрушения, разложение или расщепление продуктов окисления. 3 н. и 11 з.п. ф-лы, 1 табл., 5 пр.

1. Оборудование для рафинирования масла, содержащее отпарную колонну с насадкой, отличающееся тем, что

a) насадка имеет удельную площадь поверхности 100–750 м2/м3, 100–500 м2/м3, 150–250 м2/м3,

b) колонна имеет по меньшей мере один вход для отпарного агента и/или для масла,

c) отношение высоты к диаметру колонны составляет 0,1–10, 0,5–5, 1–4,9, 1,4–4,5, 1,6–2,8.

2. Оборудование для рафинирования по п. 1, в котором колонна имеет удельную нагрузку по маслу 0,5–3,5 кг/м2ч поверхности насадки.

3. Оборудование для рафинирования по любому одному из пп. 1, 2, в котором насадка позволяет установить время пребывания 1–10 минут.

4. Оборудование для рафинирования по любому одному из пп. 1–3, в котором отпарную колонну эксплуатируют при температуре 170–220°C.

5. Оборудование для рафинирования по любому одному из пп. 1–4, в котором оборудование дополнительно содержит не более одной тарелки для сбора масла.

6. Оборудование для рафинирования по любому одному из пп. 1–5, в котором оборудование эксплуатируют при абсолютном давлении 0,5–10 мбар, 1–9 мбар, 2–8 мбар, 5–8 мбар.

7. Применение оборудования для рафинирования масла по любому одному из пп. 1–6 для разложения продуктов окисления триглицеридов, диглицеридов, моноглицеридов и/или жирных кислот.

8. Применение по п. 7, при котором оборудование применяется в качестве реактора непрерывного действия.

9. Применение по любому одному из пп. 7, 8, при котором пероксидные числа пищевых масел или жиров снижены.

10. Способ дезодорирования масла в оборудовании для рафинирования масла по любому одному из пп. 1–6, причем способ включает следующие стадии:

a) пропускание пищевого масла через отпарную колонну оборудования для рафинирования по пп. 1–6 при температуре 170–220°C при абсолютном давлении 0,5–10 мбар,

b) введение отпарного агента в поток масла и приведение масла в контакт с отпарным агентом,

c) удаление летучих веществ из масла,

d) сбор дезодорированного масла.

11. Способ по п. 10, в котором отпарной агент вводят противотоком потоку масла.

12. Способ по любому одному из пп. 10, 11, в котором отпарной агент представляет собой пар или газообразный азот, предпочтительно пар.

13. Способ по любому одному из пп. 10–12, в котором пероксидное число пищевых масел или жиров, составляющее 0,30–10 мэкв/кг, 0,30–7 мэкв/кг, 0,30–5 мэкв/кг, снижается на по меньшей мере 40%, по меньшей мере 50%, по меньшей мере 60%, по меньшей мере 70%, по меньшей мере 80%, по меньшей мере 85%, по меньшей мере 90%, по меньшей мере 95%, по меньшей мере 99%.

14. Способ по п. 13, в котором пероксидное число снижается до пероксидного числа менее 0,7 мэкв/кг, менее 0,5 мэкв/кг, 0,4 мэкв/кг, 0,3 мэкв/кг, 0,2 мэкв/кг, менее 0,1 мэкв/кг, менее 0,075 мэкв/кг.

| EP 1905815 A1, 02.04.2008 | |||

| ГОЛОВАНЧИКОВ А.Б., ПРОХОРЕНКО Н.А., КАРЕВ В.Н | |||

| "Алгоритм расчета насадочной ректификационной колонны с учетом продольного перемешивания по жидкой фазе", Известия ВолгГТУ, 2016, стр.14-17 | |||

| WO 2014033664 A2, 06.03.2014 | |||

| МАСЛЯНЫЕ КОМПОЗИЦИИ | 2012 |

|

RU2599643C2 |

Авторы

Даты

2022-12-23—Публикация

2019-02-21—Подача