Область техники, к которой относится изобретение

Изобретение относится к теплообменной установке по меньшей мере с одним многопроходным теплообменником, содержащим первый и второй коллекторы, каждый из которых имеет соединительный патрубок для подключения к линии текучей среды, а также по меньшей мере один первый разворотный коллектор и несколько труб, по которым предусмотрена возможность протекания текучей среды, в частности воды. Кроме того, изобретение относится к способу эксплуатации такой теплообменной установки.

Уровень техники

Такие теплообменные установки по меньшей мере с одним многопроходным теплообменником могут использоваться, например, в качестве циркуляционных охладителей в системах охлаждения для охлаждения текучей среды, используемой в системе охлаждения в качестве теплоносителя. Циркуляционный охладитель обычно устанавливают снаружи охлаждаемого устройства, например, снаружи здания. Если в качестве теплоносителя используется вода, существует риск замерзания теплоносителя в месте установки циркуляционного охладителя при наступлении морозов.

Поэтому из уровня техники известны системы охлаждения с теплообменными установками, позволяющие опорожнять циркуляционный охладитель в режиме защиты от замерзания. Так, например, в патентной заявке WO2018/184908 А1 раскрыта система охлаждения с циркуляцией воды в качестве теплоносителя, содержащая циркуляционный охладитель и резервуар для воды, причем на первом концевом участке циркуляционного охладителя находится впускной коллектор и выпускной коллектор, а на втором концевом участке, противоположном первому концевому участку, находится разворотный коллектор с первой и второй ветвью, расположенными V-образно друг относительно друга. Первая и вторая ветвь разворотного коллектора соединены друг с другом соединительной ветвью, расположенной на их верхнем конце, причем в соединительной ветви предусмотрено вентиляционное отверстие. Между впускным коллектором и первой ветвью разворотного коллектора проходит первый трубопровод, поднимающийся в направлении потока, а между второй ветвью разворотного коллектора и выпускным коллектором проходит второй трубопровод, опускающийся в направлении потока. Безнапорный резервуар для воды соединен с входом на впускном коллекторе и выходом на выпускном коллекторе, вследствие чего охлаждающую воду, находящуюся в резервуаре для воды, можно направлять по замкнутому контуру через циркуляционный охладитель. Для приточной и вытяжной вентиляции резервуар для воды соединен с циркуляционным охладителем линией приточной/вытяжной вентиляции, выходящей в вентиляционное отверстие на соединительной ветви разворотного коллектора. Выполненный таким образом циркуляционный охладитель содержит два последовательно соединенных однопроходных змеевика с первой трубной конструкцией, выполненной в виде подводящей линии, соединяющей впускной коллектор с разворотным коллектором и образующей первый однопроходный змеевик, и второй трубной конструкцией, образующей второй однопроходный змеевик и проходящей между разворотным коллектором и выпускным коллектором, чтобы соединить разворотный коллектор с выпускным коллектором. В режиме циркуляционного охлаждения вода, проходящая через трубные конструкции, охлаждается путем теплообмена с всасываемым окружающим воздухом. Для этого охлаждающую воду, находящуюся в резервуаре для воды, пропускают через циркуляционный охладитель с помощью циркуляционного насоса. Для опорожнения циркуляционного охладителя при опасности замерзания в этой известной системе охлаждения предусмотрено отключение циркуляционного насоса. Когда циркуляционный насос выключен, циркуляционный охладитель автоматически опорожняется в результате постоянной приточной/вытяжной вентиляции разворотного коллектора в сочетании с уклоном обеих трубных конструкций обоих однопроходных змеевиков.

Тем не менее, теплообменные установки с одним или несколькими последовательно соединенными однопроходными змеевиками (однопроходные теплообменники) имеют более низкую эффективность охлаждения по сравнению с многопроходными системами, в которых охлаждающая среда проходит через теплообменник или теплообменники несколько раз. Поэтому для повышения эффективности охлаждения и охлаждающей способности часто применяют теплообменники с многопроходными змеевиками. Это необходимо, в частности, для обеспечения охлаждающей способности от 100 до 1500 кВт.

Устройство охлаждения с двухпроходным змеевиком известно, например, из патентной заявки WO 90/15299-А. Охлаждающая вода, используемая в нем в качестве теплоносителя, дважды проходит через теплообменник системы охлаждения (двухпроходный теплообменник). Для этого теплообменник содержит впускной коллектор, расположенный на одном конце теплообменника, и выпускной коллектор, а также разворотный коллектор, расположенный на противоположном конце теплообменника, причем между впускным коллектором и разворотным коллектором проходят трубы, выполненные в виде подводящих линий, а между разворотным коллектором и выпускным коллектором проходят трубы, выполненные в виде обратных линий. В режиме циркуляционного охлаждения охлаждающая вода в первом проходе протекает через подводящие линии, а во втором проходе - через обратные линии. Во время прохождения охлаждающей воды по трубам двухпроходного теплообменника в целях охлаждения охлаждающей воды происходит теплообмен с потоком окружающего воздуха, всасываемого вентилятором и пропускаемого через двухпроходный теплообменник.

При использовании многопроходных теплообменников в регионах, подверженных заморозкам, существует риск, что многопроходный теплообменник не удастся осушить достаточно быстро или полностью, чтобы предотвратить замерзание теплоносителя (в частности, охлаждающей воды). В частности, в случае очень быстрого снижения температуры теплоносителя в многопроходном теплообменнике вследствие быстрого снижения температуры окружающей среды или сильного воздействия ветра на теплообменник, даже при использовании многопроходных теплообменников необходимо обеспечить возможность полного осушения теплообменника за очень короткое время, чтобы предотвратить замерзание теплоносителя. Однако быстрое опорожнение многопроходного теплообменника затруднено вследствие большой длины труб, по которым теплоноситель проходит несколько раз, и обусловленной этим большой длины пути транспортировки теплоносителя по трубам многопроходного теплообменника. Длина труб (подводящей или обратной линии) может составлять от 3 до 15 метров. По этой же причине трудно быстро заполнить многопроходный теплообменник при возобновлении работы системы охлаждения после исчезновения опасности замерзания.

Раскрытие сущности изобретения

Таким образом, задачей изобретения является разработка теплообменной установки по меньшей мере с одним многопроходным теплообменником, имеющей высокую охлаждающую способность при максимально возможной эффективности, а также возможность максимально быстрого и полного опорожнения при риске замерзания и максимально быстрого заполнения теплоносителем для возобновления работоспособности циркуляционного охлаждения после исчезновения риска замерзания.

Поставленные задачи решены предложенной изобретением теплообменной установкой с признаками, раскрытыми в пункте 1 формулы, а также способом с признаками, раскрытыми в пункте 20 формулы. Кроме того, задача решена системой охлаждения с признаками, раскрытыми в пункте 19 формулы, в которой предложенную изобретением теплообменную установку используют в качестве циркуляционного охладителя для охлаждения текучей среды, используемой в качестве теплоносителя.

Теплообменная установка согласно изобретению содержит по меньшей мере один многопроходный теплообменник, в частности двухпроходный или четырехпроходный теплообменник, причем каждый теплообменник содержит первый и второй коллекторы, каждый из которых имеет соединительный патрубок для соединения с линией текучей среды, а также по меньшей мере один первый разворотный коллектор и несколько труб, по которым предусмотрена возможность протекания текучей среды, в частности воды, используемой в качестве теплоносителя. При этом первый и второй коллекторы расположены на одном конце теплообменной установки, первый разворотный коллектор расположен на противоположном конце теплообменной установки, и трубы проходят от одного конца до противоположного конца, соединяя первый и второй коллекторы с разворотным коллектором. Таким образом, в наиболее низкой точке или по меньшей мере вблизи наиболее низкой точки первого коллектора расположен первый соединительный патрубок, а в наиболее низкой точке или по меньшей мере вблизи наиболее низкой точки второго коллектора расположен второй соединительный патрубок. Кроме того, в наиболее высокой точке или по меньшей мере вблизи наиболее высокой точки второго коллектора расположен третий соединительный патрубок.

Под наиболее высокой точкой коллектора понимают геодезически наивысшую точку соответствующего коллектора. Под наиболее низкой точкой в каждом случае понимают геодезически наинизшую точку соответствующего устройства (коллектора), в частности, наинизшую точку в вертикальном направлении. При этом в каждом случае в понятие включена точка, расположенная по меньшей мере вблизи геодезически наивысшей или геодезически наинизшей точки.

Конструкция предложенной изобретением теплообменной установки по меньшей мере с одним многопроходным теплообменником позволяет быстро опорожнять и быстро заполнять многопроходный теплообменник текучей средой, используемой в качестве теплоносителя, таким образом, чтобы при опасности замерзания во время опорожнения текучая среда могла стекать под действием силы тяжести в результате наклона труб относительно горизонтали одновременно из всех труб в первый и второй коллекторы, а также в третий разворотный коллектор, и оттуда в каждом случае через соединительный патрубок (первый или второй соединительный патрубок), расположенный в наиболее низкой точке первого и второго коллектора и третьего разворотного коллектора, в линию текучей среды, соединенную с соединительным патрубком. Соответственно, в режиме заполнения текучую среду можно очень быстро вводить в направлении, противоположном направлению действия силы тяжести, из первого и второго коллектора одновременно во все трубы многопроходного теплообменника. Это значительно ускоряет опорожнение или заполнение теплообменника, так как текучая среда не поступает в многопроходный теплообменник или теплообменники в соответствии с направлением ее движения во время циркуляционного охлаждения теплообменной установки, а может одновременно поступать через первый и второй коллектор во все трубы многопроходного теплообменника или вытекать из всех труб многопроходного теплообменника.

Быстрое вытекание текучей среды из труб многопроходного теплообменника в режиме опорожнения обеспечивается наклоном труб относительно горизонтальной плоскости. Трубы, целесообразно проложенные параллельно друг другу, предпочтительно, располагаются под углом от 0,5° до 5° к горизонтали, особенно предпочтительно, под углом от 2° до 4°, в частности, 3°.

Многопроходный теплообменник может представлять собой, например, двухпроходный теплообменник, в котором текучая среда дважды проходит через трубы теплообменника и, таким образом, участвует в теплообмене с охлаждающим воздухом, направленно всасываемым из окружающей среды одним или несколькими вентиляторами и пропускаемым через теплообменник.

При этом трубы каждого многопроходного теплообменника разделены на первую и вторую группу труб, при этом первая группа труб служит подводящими линиями, а вторая группа труб - обратными линиями. В режиме циркуляционного охлаждения текучую среду можно вводить в первый коллектор, например, через первый соединительный патрубок, выполненный в виде впускного коллектора, и текучая среда будет протекать по подводящим линиям (первой группе труб) двухпроходного теплообменника первым потоком в первый разворотный коллектор и далее в обратные линии (вторую группу труб) с тем, чтобы впоследствии текучая среда могла протекать обратно вторым потоком по обратным линиям во второй коллектор (выпускной коллектор). Текучая среда вытекает из двухпроходного теплообменника через третий соединительный патрубок, расположенный в наиболее высокой точке второго коллектора. При этом два коллектора (первый коллектор и второй коллектор) можно менять местами, то есть возможен вариант, в котором текучая среда будет сначала поступать во второй коллектор, выполненный в виде впускного коллектора, и вытекать из первого коллектора, выполненного в виде выпускного коллектора.

Многопроходный теплообменник также может представлять собой четырехпроходный теплообменник, в котором текучая среда четыре раза проходит через трубы теплообменника, участвуя при этом в теплообмене с охлаждающим воздухом. В четырехпроходном теплообменнике, помимо первого и второго коллекторов и первого разворотного коллектора, предусмотрены второй и третий разворотные коллекторы, причем первый и второй коллекторы, а также третий разворотный коллектор расположены на одном конце теплообменной установки, а первый и второй разворотные коллекторы расположены на противоположном конце теплообменной установки, и трубы проходят от одного конца до противоположного конца, соединяя первый и второй коллекторы с одним из разворотных коллекторов. При этом, в свою очередь, в наиболее низкой точке или по меньшей мере вблизи наиболее низкой точки первого коллектора и второго коллектора расположен соединительный патрубок (первый и второй соединительный патрубок), а на втором коллекторе, в свою очередь, в наиболее высокой точке или по меньшей мере вблизи наиболее высокой точки второго коллектора расположен третий соединительный патрубок. При этом на третьем разворотном коллекторе в наиболее низкой точке или по меньшей мере вблизи наиболее низкой точки третьего разворотного коллектора целесообразно расположен четвертый соединительный патрубок.

В режиме циркуляционного охлаждения четырехпроходного теплообменника текучая среда может поступать в первый коллектор, например, через первый соединительный патрубок, выполненный в виде впускного коллектора, и текучая среда будет протекать по подводящим линиям (первой группе труб) четырехпроходного теплообменника первым потоком к первому разворотному коллектору и оттуда в обратные линии (вторую группу труб), так что текучая среда далее поступает вторым потоком в обратные линии к третьему разворотному коллектору на первом конце теплообменной установки и далее из третьего разворотного коллектора обратно в трубы первой группы (подводящие линии), и поступает третьим потоком во второй разворотный коллектор и далее снова в трубы второй группы (обратные линии), после чего, наконец, возвращается четвертым потоком во второй коллектор (выпускной коллектор). При этом текучая среда вытекает из многопроходного теплообменника через третий соединительный патрубок, расположенный в наиболее высокой точке второго коллектора. При этом оба коллектора (первый коллектор и второй коллектор) также можно менять местами, то есть возможен вариант, в котором текучая среда будет поступать во второй коллектор, выполненный в виде впускного коллектора, и вытекать из первого коллектора, выполненного в виде выпускного коллектора.

Чтобы гарантировать, что многопроходный теплообменник при заполнении и во время режима циркуляционного охлаждения каждый раз полностью заполняется текучей средой (что позволяет повысить эффективность), для двухпроходного и четырехпроходного теплообменника предпочтителен вариант, в котором текучая среда поступает в теплообменник через первый соединительный патрубок (в наиболее низкой точке первого коллектора) и вытекает из теплообменника через третий соединительный патрубок (в наиболее высокой точке второго коллектора). Предпочтительно, коллектор (второй коллектор), в наиболее высокой точке которого находится третий соединительный патрубок, расположен на внешней стороне теплообменной установки, т.е. по направлению к площади натекания.

Для выравнивания давления с окружающей средой (т.е. с атмосферным давлением воздуха) по меньшей мере на одном из разворотных коллекторов, в частности на первом и, в случае четырехпроходного теплообменника, на втором разворотном коллекторе, предусмотрено вентиляционное отверстие. Вентиляционное отверстие, целесообразно, расположено в наиболее высокой точке или вблизи наиболее высокой точки соответствующего разворотного коллектора. Это обеспечивает полную приточную и вытяжную вентиляцию разворотного коллектора.

Коллекторы, то есть первый и второй коллекторы, а также каждый разворотный коллектор, могут быть выполнены в виде трубчатых многосекционных коллекторов. Трубы коллекторов могут быть расположены таким образом, чтобы их продольная ось была ориентирована по вертикали или под углом к вертикали.

Высокая эффективность теплообмена и компактная конструкция теплообменной установки могут быть достигнуты в том случае, если теплообменное устройство содержит два расположенных друг напротив друга многопроходных теплообменника, причем оба многопроходных теплообменника наклонены к вертикали и расположены в виде буквы V друг относительно друга. При таком наклонном расположении теплообменников трубчатые коллекторы (первый и второй коллекторы, а также разворотные коллекторы) также расположены под углом к вертикали.

Особенно компактная конструкция может быть достигнута в том случае, если первый и второй разворотные коллекторы находятся в общей сборной трубе с расположенной в ней перегородкой, причем перегородка делит общую сборную трубу на область притока, образующую первый коллектор, и область оттока, образующую второй коллектор. Аналогичным образом, в случае четырехпроходного теплообменника первый и второй разворотные коллекторы, расположенные друг рядом с другом на другом конце теплообменной установки, также могут быть расположены в общей сборной трубе с перегородкой, причем перегородка делит сборную трубу по меньшей мере на две области, причем первая область образует первый разворотный коллектор, а вторая область - второй разворотный коллектор.

Соответственно, в случае четырехпроходного теплообменника первый коллектор, второй коллектор и третий разворотный коллектор, расположенные друг рядом с другом на одном конце теплообменника, также могут быть помещены в общую сборную трубу, причем сборная труба снова содержит перегородку, делящую сборную трубу по меньшей мере на область притока (образующую первый коллектор), область оттока (образующую второй коллектор) и область разворота (образующую третий разворотный коллектор). При этом первый, второй, третий и четвертый соединительные патрубки расположены в общей сборной трубе, причем первый соединительный патрубок расположен в области притока в наиболее низкой точке общей сборной трубы, второй соединительный патрубок расположен в области оттока в наиболее высокой точке общей сборной трубы, третий соединительный патрубок расположен в области оттока в наиболее низкой точке общей сборной трубы, а четвертый соединительный патрубок расположен в наиболее низкой точке области разворота.

Чтобы иметь возможность открывать или закрывать первый и второй соединительные патрубки, а также, если применимо, четвертый соединительный патрубок в четырехпроходном теплообменнике, расположенные в наиболее низкой точке соответствующего коллектора (первого коллектора и второго коллектора, если применимо, третьего разворотного коллектора), в зависимости от режима работы теплообменной установки, каждому из этих соединительных патрубков, предпочтительно, назначают управляемый клапан. При этом управляемый клапан, в частности, может быть установлен в соответствующем соединительном патрубке (первом, втором или четвертом). Управляемые клапаны могут иметь, например, гидравлическое, пневматическое или электрическое управление.

В целесообразном варианте осуществления теплообменной установки первый и второй коллекторы, а также третий разворотный коллектор расположены на переднем торцевом конце теплообменной установки, а первый и второй разворотные коллекторы расположены на противоположной, задней торцевой стороне теплообменной установки. В четырехпроходном теплообменнике третий разворотный коллектор расположен на передней торцевой стороне рядом с первым и вторым коллекторами, а второй разворотный коллектор расположен на задней торцевой стороне рядом с первым разворотным коллектором. Это позволяет получить компактную конструкцию теплообменной установки с размерами, соответствующими требованиям к охлаждающей способности.

Теплообменная установка, предложенная изобретением, может работать в двухпроходном и четырехпроходном исполнении в различных режимах, в частности, режиме циркуляционного охлаждения, режиме опорожнения при риске замерзания, режиме заполнения при первичном заполнении теплообменника или повторном заполнении после окончания периода с рисками замерзания, а также режиме ожидания после опорожнения теплообменной установки при риске замерзания или сохраняющихся низких температурах. Для переключения теплообменной установки из одного рабочего режима в другой рабочий режим предусмотрено управляющее для устройство управления теплообменной установкой. Управление теплообменной установкой и, в частности, установка подходящего режима работы осуществляется в зависимости от параметров окружающей среды, например, температуры наружного воздуха и скорости ветра в месте установки теплообменной установки. Для регистрации параметров окружающей среды в целесообразном варианте предусмотрены датчики, в частности термометр для регистрации температуры наружного воздуха и анемометр для регистрации скорости ветра, которые соединены с управляющим устройством. Зарегистрированные датчиками измеренные значения параметров окружающей среды поступают на управляющее устройство. В дополнение к таким параметрам окружающей среды, как температура наружного воздуха и скорость ветра, целесообразно регистрировать температуру текучей среды на входе в теплообменную установку с помощью дополнительных датчиков, в частности термометров. Кроме того, объемный расход текучей среды, поступающей в теплообменную установку или вытекающей из нее, можно измерять с помощью датчиков давления или расхода и передавать на управляющее устройство. Управляющее устройство рассчитывает прогнозируемую температуру текучей среды на выходе из теплообменной установки на основании переданных измеренных значений, в частности, с учетом температуры наружного воздуха и температуры текучей среды на входе. Если рассчитанная температура на выходе больше или равна заданному предельному значению, управляющее устройство переключает теплообменную установку из режима циркуляционного охлаждения в режим опорожнения. По рассчитанной температуре текучей среды на выходе из теплообменной установки можно определить риск замерзания текучей среды при температурах наружного воздуха ниже температуры замерзания текучей среды (предпочтительно, воды). В такой ситуации для предотвращения замерзания текучей среды в трубах или коллекторах теплообменной установки управляющее устройство максимально быстро переключается в режим опорожнения, в котором текучую среду можно одновременно сливать из всех труб в подверженной замерзанию зоне в первый и второй коллекторы и при наличии (в случае четырехпроходного теплообменника) в третий разворотный коллектор и далее через соединительные патрубки, расположенные в наиболее низких точках этих коллекторов (первый, второй и четвертый соединительные патрубки), в линию текучей среды, соединенную с этими соединительными патрубками.

Краткое описание чертежей

Эти и другие признаки, а также преимущества изобретения следуют из варианта осуществления, подробно раскрытого ниже со ссылкой на сопроводительные чертежи, на которых изображено:

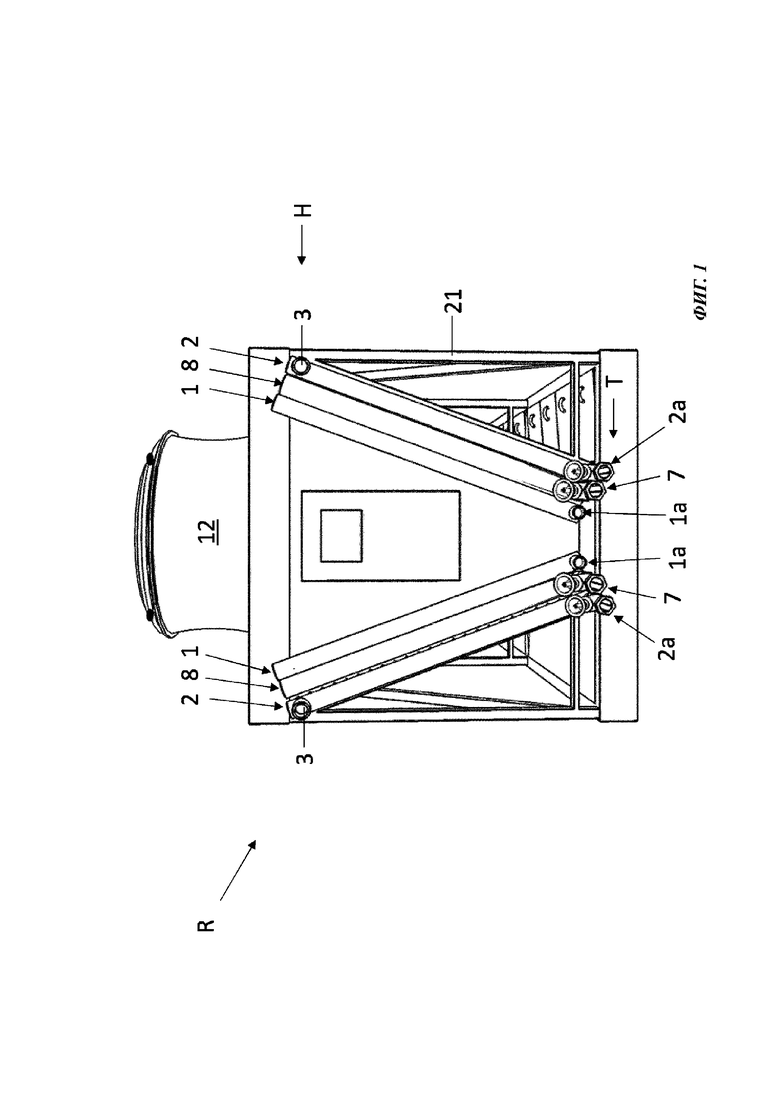

Фигура 1: вид передней торцевой стороны теплообменной установки согласно первому варианту осуществления изобретения с двумя четырехпроходными теплообменниками, расположенными в виде буквы V друг относительно друга.

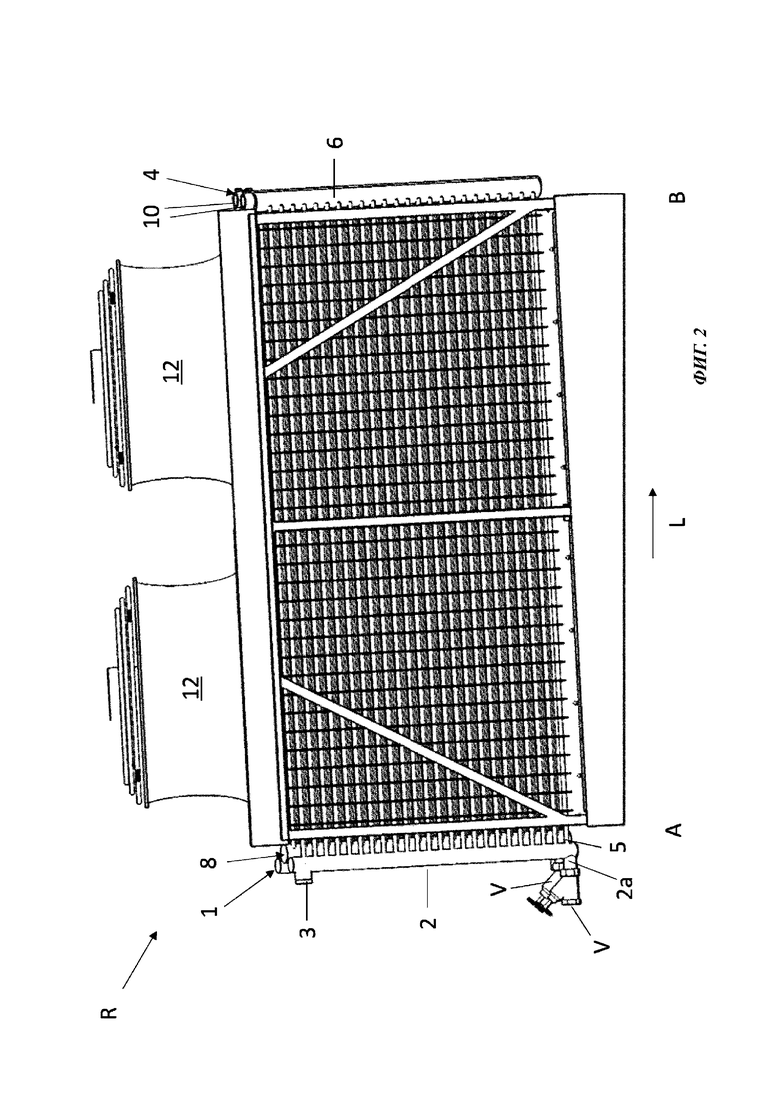

Фигура 2: вид сбоку четырехпроходной теплообменной установки, изображенной на фиг. 1.

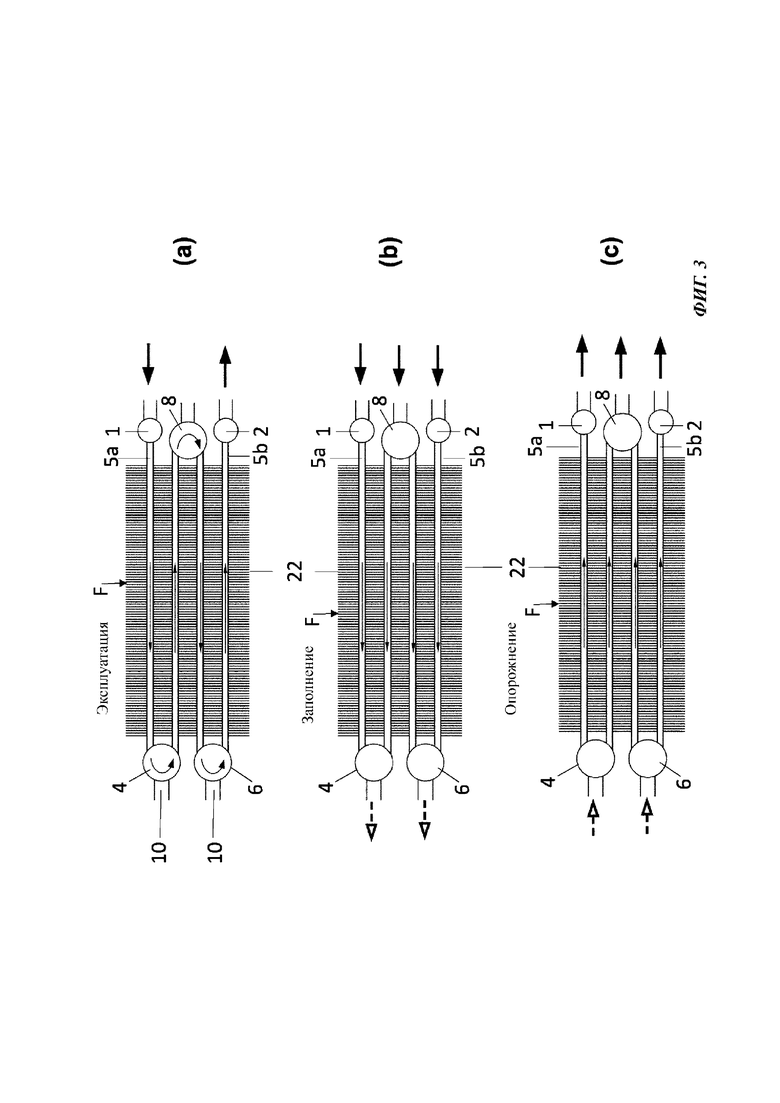

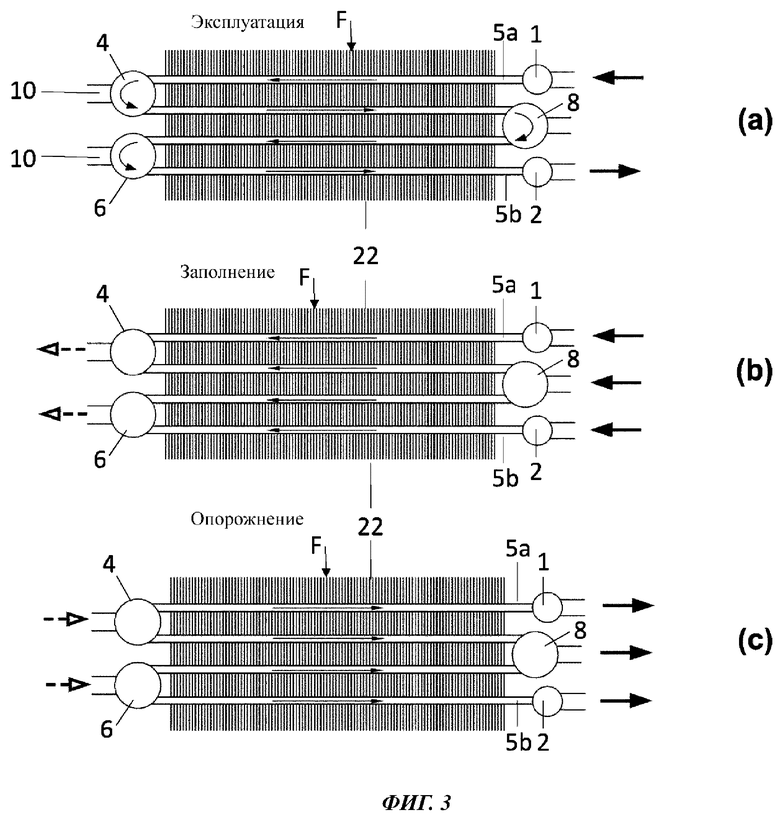

Фигура 3: схематичное изображение различных режимов работы теплообменной установки, изображенной на фиг. 1 и 2, причем на фиг. 3а показан режим циркуляционного охлаждения, на фиг. 3b - режим заполнения и на фиг. 3c - режим опорожнения многопроходного теплообменника теплообменной установки.

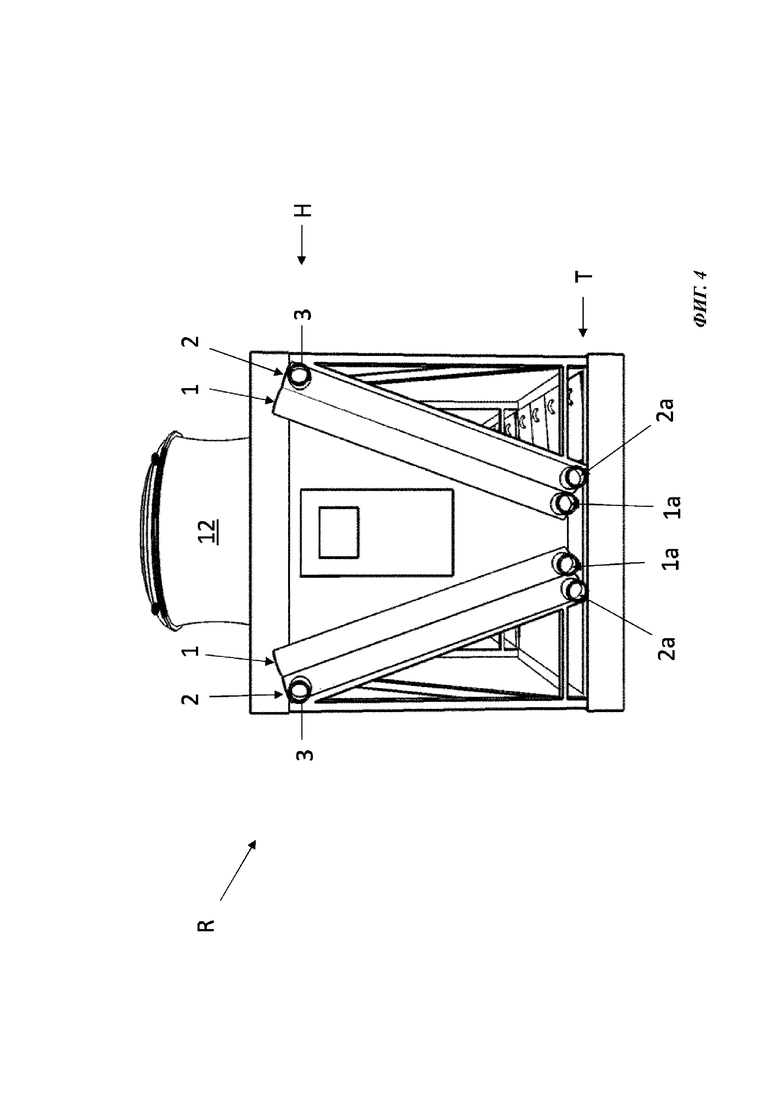

Фигура 4: вид передней торцевой стороны теплообменной установки согласно второму варианту осуществления изобретения с двумя двухпроходными теплообменниками, расположенными в виде буквы V друг относительно друга.

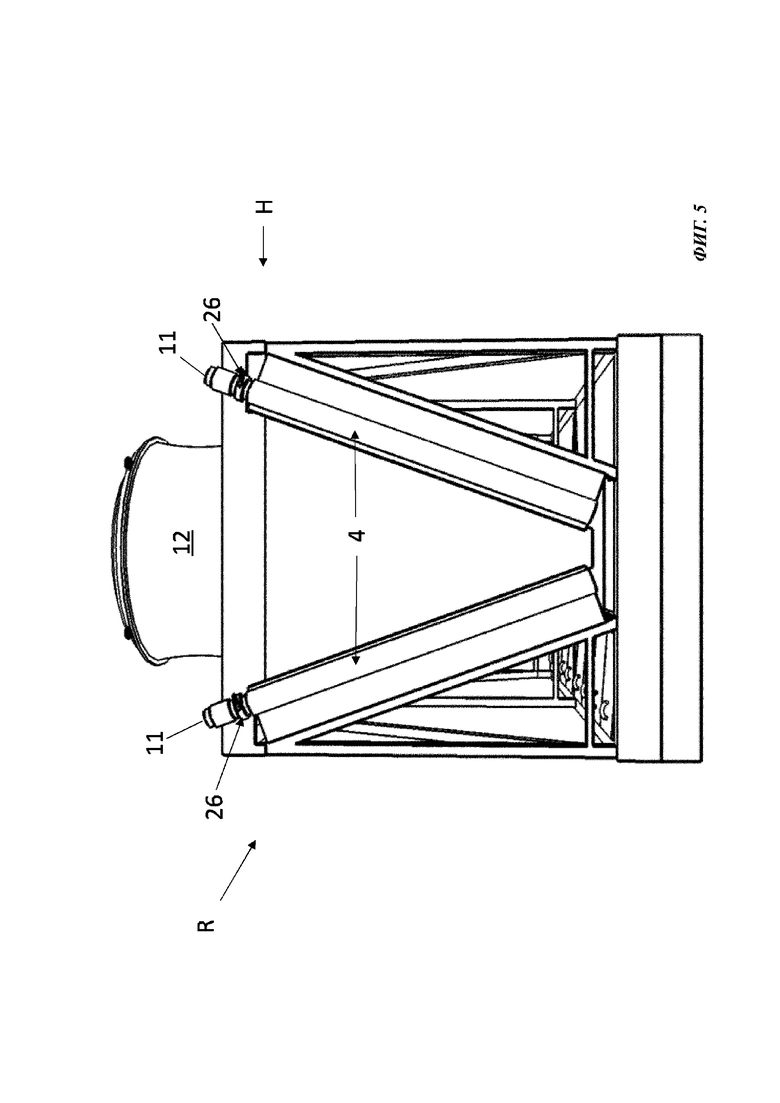

Фигура 5: вид задней торцевой стороны двухпроходной теплообменной установки, изображенной на фиг. 4.

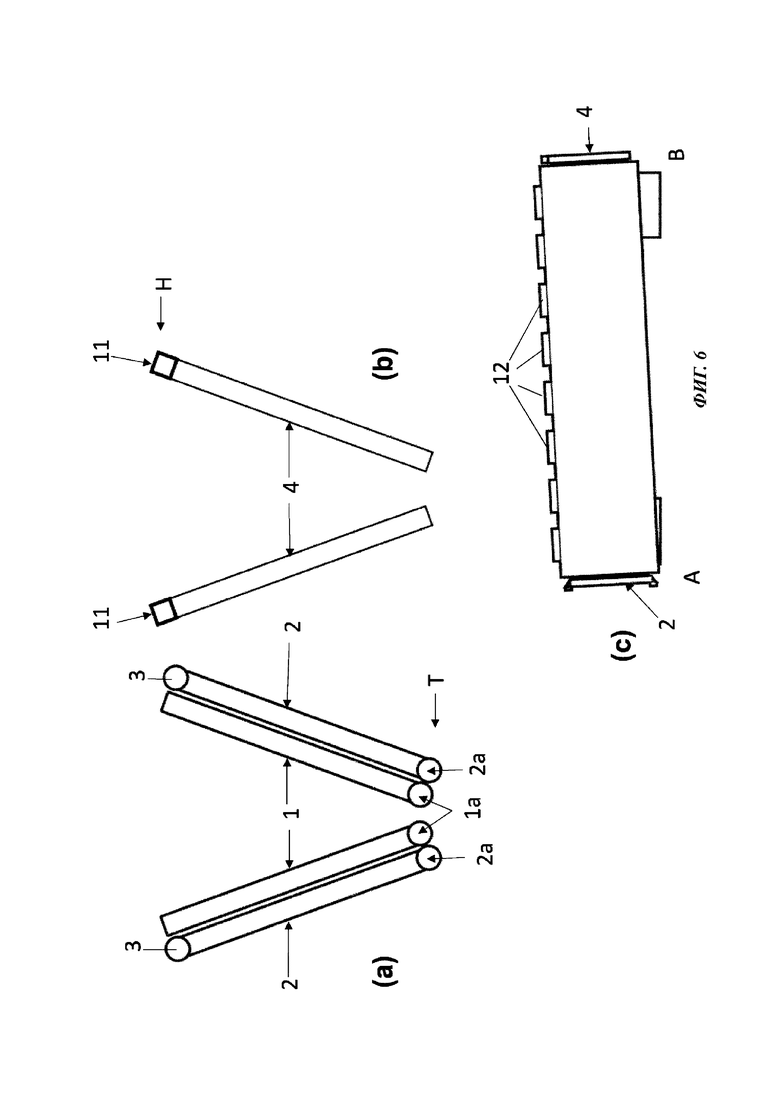

Фигура 6: вид передней торцевой стороны теплообменной установки (фиг. 6а), вид задней торцевой стороны двухпроходной теплообменной установки (фиг. 6b) и вид сбоку (фиг. 6с) на схематичном обзорном изображении теплообменной установки согласно второму варианту осуществления изобретения с двумя двухпроходными теплообменниками, расположенными в виде буквы V друг относительно друга.

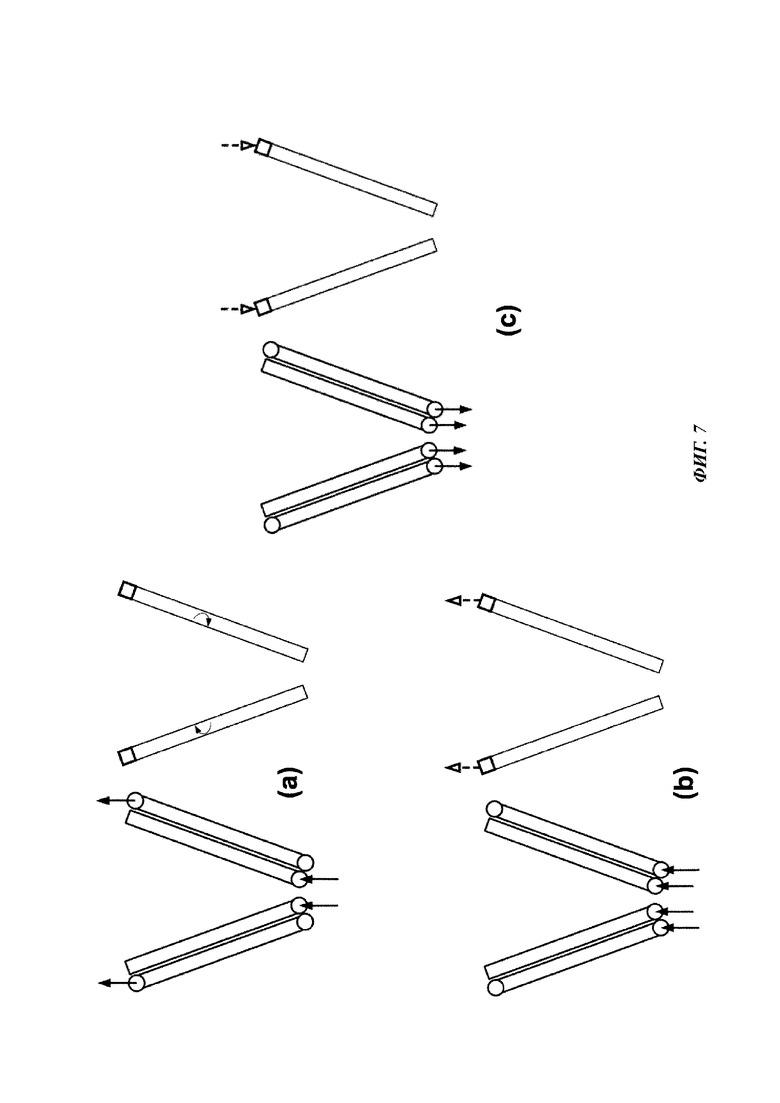

Фигура 7: схематичное изображение различных режимов работы двухпроходной теплообменной установки, изображенной на фиг. 6, причем на фиг. 7а показан режим циркуляционного охлаждения, на фиг. 7b - режим заполнения и на фиг. 7с - режим опорожнения двухпроходного теплообменника.

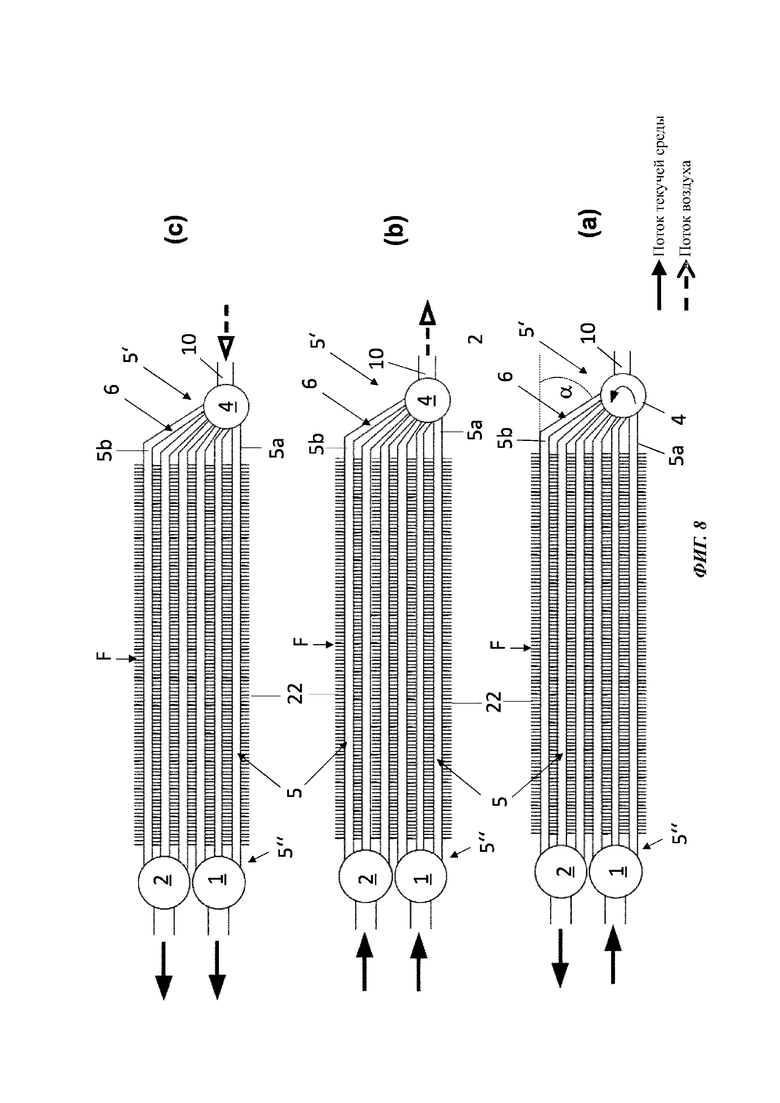

Фигура 8: изображение различных режимов работы двухпроходной теплообменной установки, изображенной на фиг. 7, в виде разрезов двухпроходной теплообменной установки в горизонтальной плоскости, причем на фиг. 7а показан двухпроходный теплообменник в режиме циркуляционного охлаждения, на фиг. 7b - в режиме заполнения, а на фиг. 7с - в режиме опорожнения.

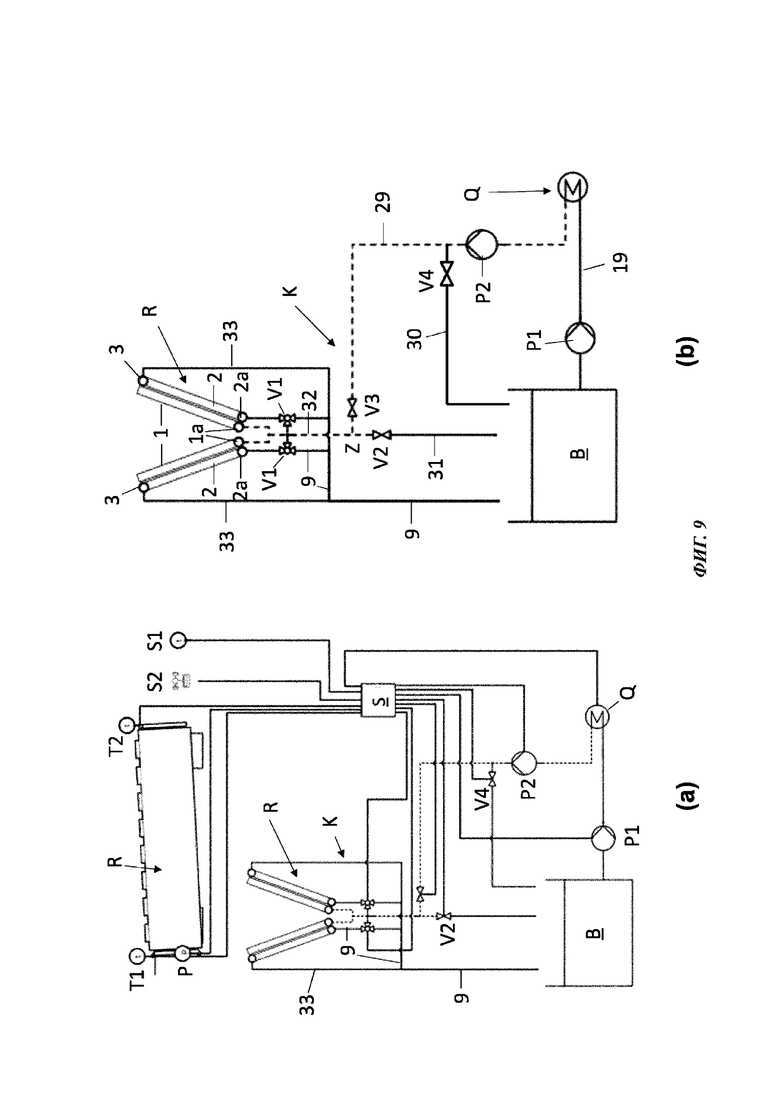

Фигура 9: схематичное изображение системы охлаждения, содержащей теплообменную установку согласно изобретению с двумя расположенными друг напротив друга двухпроходными теплообменниками, причем на фиг. 9а показана система охлаждения в целом и используемая в ней теплообменная установка как на виде передней торцевой стороны, так и на виде сбоку, а на фиг. 9b показан фрагмент фиг. 9а в области теплообменной установки.

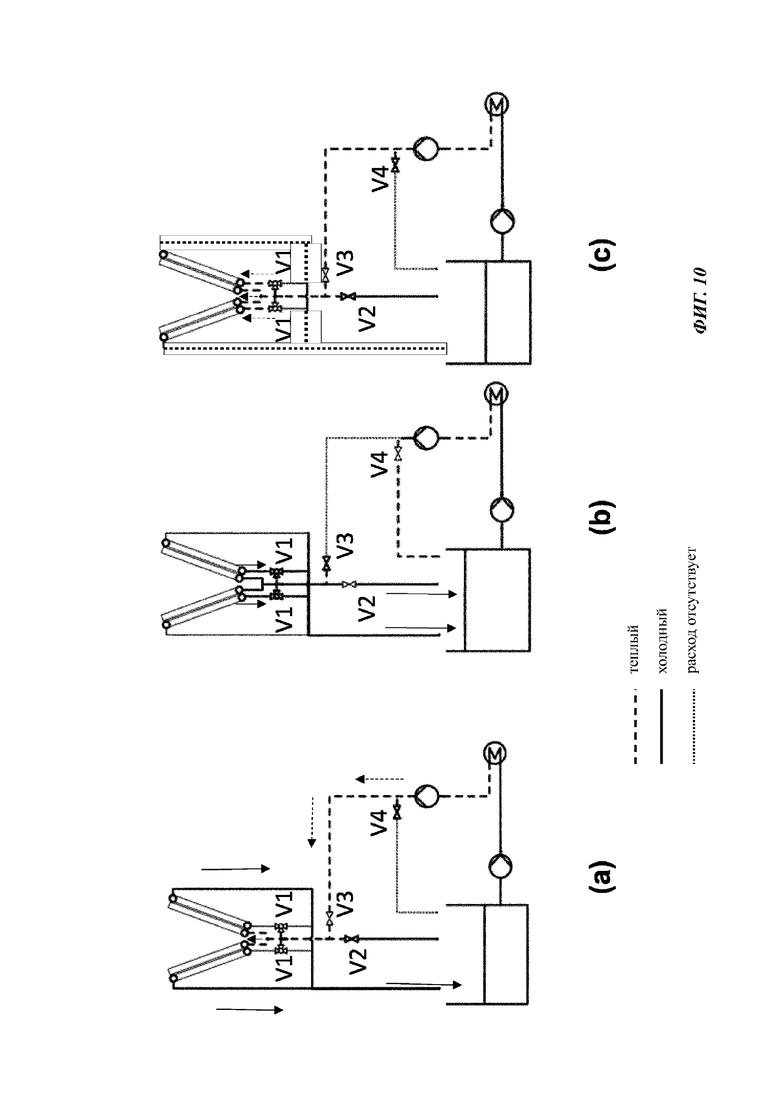

Фигура 10: схематичное изображение различных режимов работы теплообменной установки системы охлаждения, изображенной на фиг. 9, причем на фиг. 10а теплообменная установка показана в режиме циркуляционного охлаждения, на фиг. 10b - в режиме опорожнения, а на фиг. 10 с - в режиме заполнения.

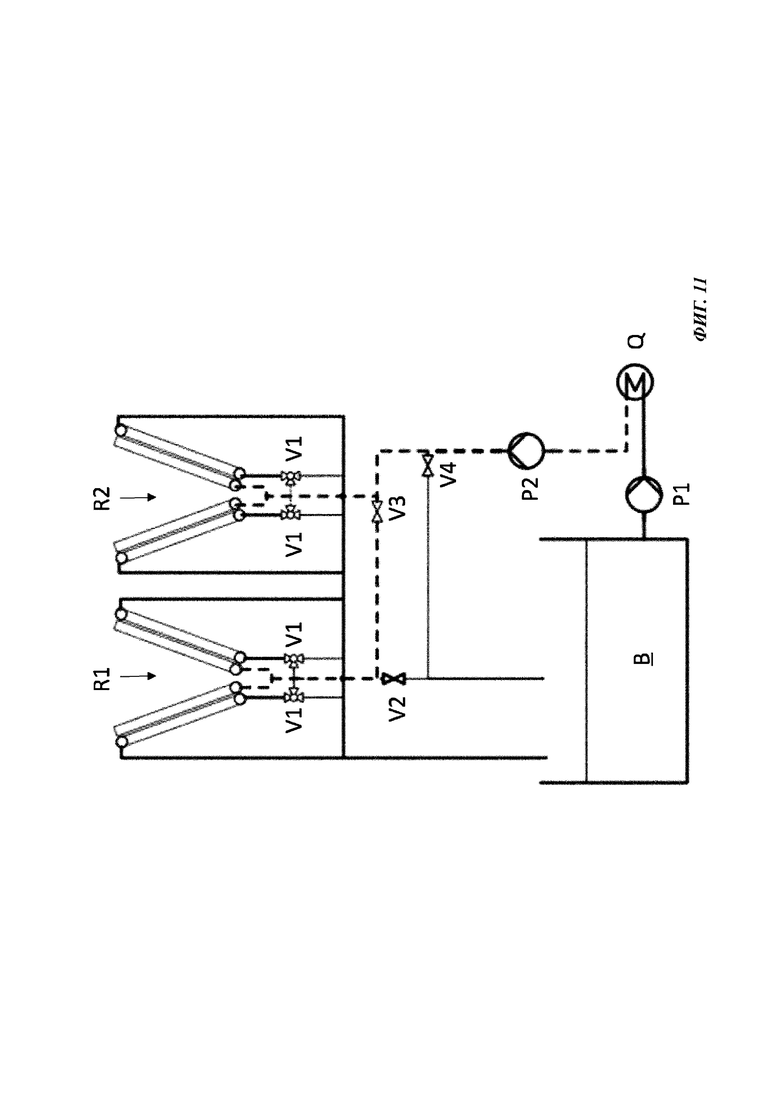

Фигура 11: схематичное изображение следующего варианта осуществления системы охлаждения с комбинацией двух теплообменных установок согласно изобретению.

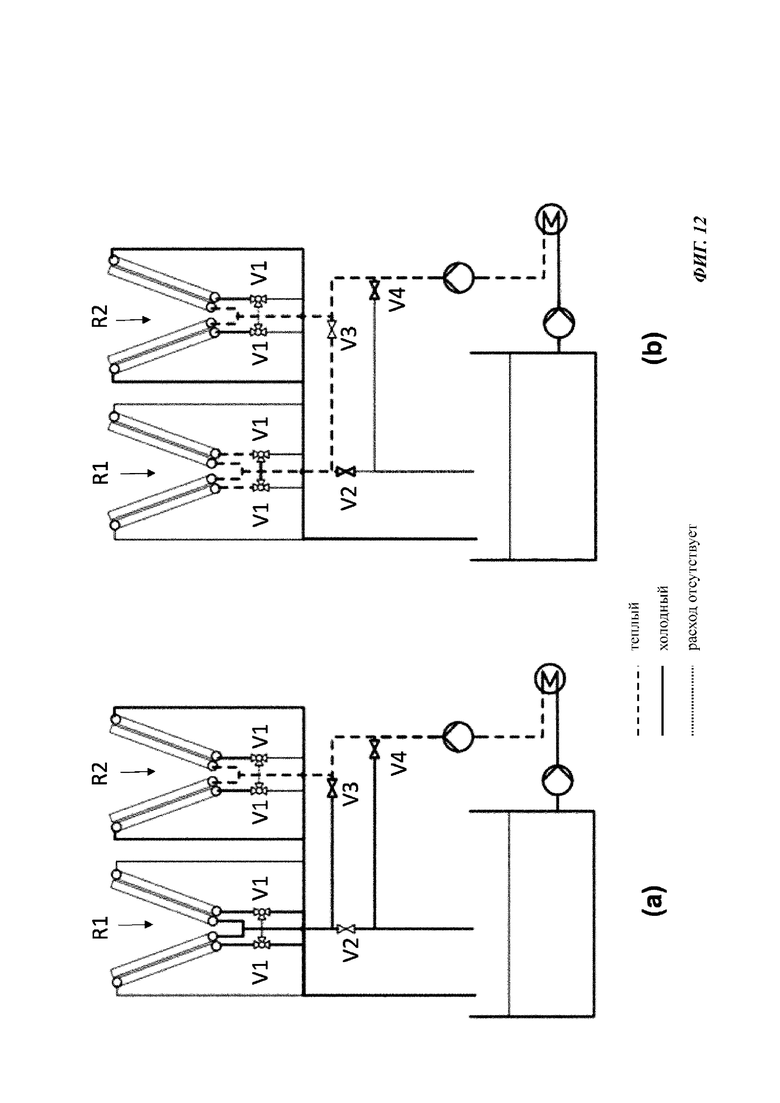

Фигура 12: схематичное изображение возможных режимов работы комбинации теплообменных установок согласно фиг. 11.

Осуществление изобретения

На фиг. 1 и 2 показан вариант осуществления теплообменной установки согласно изобретению, который можно использовать в качестве циркуляционного охладителя R для охлаждения текучей среды, используемой в качестве теплоносителя в системе охлаждения. В частности, в качестве теплоносителя можно использовать воду. Когда в дальнейшем говорят о воде, подразумевают текучую среду, используемую в качестве теплоносителя, причем вместо воды в качестве теплоносителя можно использовать другую текучую среду.

Теплообменная установка, изображенная на фиг. 1 и 2, содержит два четырехпроходных теплообменника, содержащих плоские теплообменники, расположенные друг напротив друга под углом к вертикали. При этом оба теплообменника расположены в виде буквы V друг относительно друга, как показано на фиг. 1. Структура теплообменника, изображенного в правой части фигуры 1, раскрыта ниже. Противоположный теплообменник, расположенный на левой стороне теплообменной установки, имеет соответствующую конструкцию. При этом оба теплообменника закреплены на корпусе 21 теплообменной установки. Каждый теплообменник содержит первый коллектор 1, выполненный в виде впускного коллектора, второй коллектор 2, выполненный в виде выпускного коллектора, а также первый разворотный коллектор 4, второй разворотный коллектор 6, третий разворотный коллектор 8 и несколько труб 5. При этом первый коллектор 1, второй коллектор 2 и третий разворотный коллектор 8 расположены на переднем торцевом конце А теплообменной установки. Первый и второй разворотные коллекторы 4, 5 расположены на противоположном конце В теплообменной установки, то есть на задней торцевой стороне. Трубы 5 проходят в продольном направлении L теплообменной установки от одного конца А до противоположного конца В. При этом трубы 5 разделены на первую группу труб 5а и вторую группу труб 5b, причем первая группа труб 5а служит подводящими линиями, а вторая группа труб 5b - обратными линиями. Часть труб 5 первой группы труб 5а (подводящие линии) соединяет первый коллектор 1 (впускной коллектор) с первым разворотным коллектором 4, и часть труб 5 второй группы труб 5b (обратные линии) соединяет первый разворотный коллектор 4 с третьим разворотным коллектором 8. В свою очередь, часть труб первой группы труб 5а (подводящие линии) соединяет третий разворотный коллектор 8 со вторым разворотным коллектором 6, и часть труб второй группы труб 5b (обратные линии) соединяет второй разворотный коллектор 6 со вторым коллектором 2 (выпускным коллектором), что показано на фиг. 3. Трубы 5 подводящих и обратных линий ориентированы по меньшей мере по существу параллельно друг другу и под небольшим углом к горизонтали, как показано на фиг. 2. Угол наклона труб 5 к горизонтали, предпочтительно, составляет от 0,5° до 5°, особенно предпочтительно от 2° до 4°, и в предпочтительном варианте осуществления угол между трубами и горизонтальной плоскостью составляет 3°.

В наиболее низкой точке Т первого коллектора 1 (впускного коллектора) расположен первый соединительный патрубок 1а. В соответствующем месте, то есть в наиболее низкой точке Т второго коллектора 2 (выпускного коллектора) расположен второй соединительный патрубок 2а. В наиболее высокой точке Н второго коллектора 2 (выпускного коллектора) расположен еще один соединительный патрубок, называемый третьим соединительным патрубком 3. В наиболее низкой точке Т третьего разворотного коллектора 8 также расположен соединительный патрубок 7, называемый четвертым соединительным патрубком.

В наиболее высокой точке Н каждого из разворотных коллекторов 4 (первого и второго разворотного коллектора 4, 6), расположенных на противоположном конце В теплообменной установки, предусмотрено вентиляционное отверстие 10, показанное на фиг. 2. При этом вентиляционное отверстие 10, целесообразно, располагают на верхнем конце разворотного коллектора 4, 6, выполненного в виде трубчатого многосекционного коллектора. Противоположный нижний конец трубчатого разворотного коллектора 4, 6 закрыт.В каждом вентиляционном отверстии 10, целесообразно, устанавливают клапан 11, позволяющий открывать или закрывать вентиляционное отверстие 10. Однако можно обойтись и без использования клапана в вентиляционных отверстиях 10.

По меньшей мере во второй соединительный патрубок 2а, расположенный на нижнем конце второго коллектора 2 (выпускного коллектора), и в четвертый соединительный патрубок 7, расположенный на нижнем конце третьего разворотного коллектора 8, вставлен управляемый клапан V для открытия и закрытия соответствующих соединительных патрубков 3, 7 (фиг. 2). В альтернативном варианте соответствующий клапан V может быть размещен и в другом месте, например, в линии текучей среды, соединенной с соответствующим соединительным патрубком 3, 7. При этом клапаны V выполнены с возможностью независимого управления, что позволяет открывать или закрывать (нижние) соединительные патрубки 3 и 7 независимо друг от друга.

На фиг. 3 схематично показаны различные режимы работы теплообменной установки. В режиме циркуляционного охлаждения, показанном на фиг. 3а, например, вода в качестве теплоносителя протекает по трубам 5 (подводящим линиям 5а и обратным линиям 5b) теплообменной установки. Одновременно (холодный) окружающий воздух всасывают из окружающей среды по меньшей мере одним вентилятором 12, расположенным на верхней стороне теплообменной установки, как показано на фиг. 1 и 2, и пропускают через теплообменники теплообменной установки для осуществления теплообмена между теплоносителем (водой), протекающим по трубам 5, и всасываемым воздухом. Для повышения эффективности теплопередачи к трубам 5 прикреплены ребра 22 (фиг. 3), увеличивающие эффективную площадь теплопередачи. В показанном варианте осуществления теплообменники представляют собой, соответственно, ребристые теплообменники или теплообменники с оребренными трубами. Вместо обычных ребристых теплообменников или теплообменников с оребренными трубами в теплообменной установке согласно изобретению можно использовать микроканальные теплообменники.

В режиме циркуляционного охлаждения, схематично показанном на фиг. 3а, текучую среду, используемую в качестве теплоносителя, вводят через первый соединительный патрубок 1а в первый коллектор 1 (впускной коллектор) и далее по части труб 5 первой группы труб 5а (подводящие линии) в первый разворотный коллектор 4, по которому ее отводят в часть труб второй группы труб 5b (обратные линии). По обратным линиям текучая среда поступает в третий разворотный коллектор 8 и далее снова в часть труб 5 первой группы труб 5а (подводящие линии). Текучая среда поступает по подводящим линиям во второй разворотный коллектор 6, затем снова в часть труб второй группы труб 5b (обратные линии) и далее во второй коллектор 2 (выпускной коллектор). Текучую среду отбирают из выпускного коллектора 2 через третий соединительный патрубок 3, расположенный на верхнем конце выпускного коллектора 2, и по трубе 9 текучей среды, соединенной с третьим соединительным патрубком 3, в качестве охлаждающей среды подают в резервуар охлаждающей среды (резервуар В) или непосредственно к охлаждаемому потребителю.

В режиме циркуляционного охлаждения, согласно фиг. 3а, соединительные патрубки 2а и 7 (второй и четвертый соединительные патрубки) закрыты расположенным в них клапаном V.

На фиг. 3b схематично показана теплообменная установка в режиме заполнения, в котором теплообменник может быть заполнен текучей средой первично или повторно после опорожнения. В режиме заполнения нижние соединительные патрубки 2а и 7 (второй и четвертый соединительный патрубок), расположенные, соответственно, на нижних концах второго коллектора 2 и третьего разворотного коллектора 8, открыты. В результате текучую среду можно одновременно вводить в первый и второй коллектор 1, 2 через соединительные патрубки 1а, 2а и 7, расположенные на нижних концах двух коллекторов 1, 2 и третьего разворотного коллектора 8 соответственно. После этого текучая среда, как показано на фиг. 3b, одновременно протекает по всем трубам 5 (то есть как по подводящим линиям 5а, так и по обратным линиям 5b) в одном направлении потока от одного конца А теплообменной установки к противоположному концу В. Благодаря наклону труб 5 к переднему концу А текучая среда в трубах 5 течет вверх, преодолевая силу тяжести, в направлении разворотных коллекторов 4, 6, расположенных на заднем торцевом конце В. При этом воздух в первом и втором разворотном коллекторе 4, 6 вытесняют через вентиляционные отверстия 10 на верхних концах двух этих разворотных коллекторов 4, 6, удаляя тем самым воздух из обоих разворотных коллекторов 4, 6. Для предотвращения утечки текучей среды из вентиляционных отверстий 10, когда теплообменник полностью заполнен поступающей текучей средой, в вентиляционных отверстиях 10, целесообразно, устанавливают автоматически закрывающийся клапан 11. При этом клапан 11 автоматически закрывает вентиляционное отверстие 10, когда поступающая текучая среда создает внутреннее давление в клапане.

Чтобы определить, когда теплообменник полностью заполнен текучей средой, с помощью датчика (Р) давления регистрируют гидростатическое давление текучей среды в теплообменнике. Как только гидростатическое давление, зарегистрированное датчиком (Р) давления, превысит заданное предельное давление, теплообменную установку переключают из режима заполнения в режим циркуляционного охлаждения. В альтернативном варианте управляющее устройство S теплообменной установки может рассчитать ожидаемое время заполнения на основании своих параметров и завершить режим заполнения, как только истечет расчетное время заполнения теплообменной установки текучей средой.

Как и заполнение теплообменной установки текучей средой, также может быть осуществлено быстрое опорожнение теплообменной установки путем открытия клапанов V во втором соединительном патрубке 2а и четвертом соединительном патрубке 7 или на этих патрубках. На фиг. 3с показан режим опорожнения теплообменной установки, в котором при открытых клапанах во втором соединительном патрубке 2а и четвертом соединительном патрубке 7 текучая среда может вытекать одновременно из всех труб 5 (то есть как из подводящих линий 5а, так и из обратных линий 5b) под действием силы тяжести и в одном направлении потока вдоль уклона труб 5 от заднего конца В к переднему концу А в первый и второй коллекторы 1, 2, а также третий разворотный коллектор. При этом движению текучей среды способствует, с одной стороны, уклон труб 5 к переднему концу А, а с другой стороны, вентиляция первого и второго разворотного коллектора 4, 6 через вентиляционные отверстия 10. Для вентиляции первого и второго разворотного коллектора 4, 6 открывают клапан 11 в вентиляционных отверстиях 10, в результате чего окружающий воздух может поступать в разворотные коллекторы 4, 6 через вентиляционные отверстия 10. В конечном итоге текучая среда может вытекать через нижние соединительные патрубки 1а, 2а и 7 (первый, второй и четвертый соединительные патрубки) в не показанную на фигуре линию текучей среды, соединенную с этими соединительными патрубками 1а, 2а и 7.

Предложенная изобретением конструкция теплообменников позволяет осуществлять как быстрое заполнение текучей средой, так и (в случае опасности замерзания) быстрое опорожнение теплообменной установки, поскольку текучую среду можно вводить и выводить через все трубы 5 теплообменной установки одновременно и в одном направлении как при заполнении, так и при опорожнении.

На фиг. 4 и 5 показан еще один вариант осуществления теплообменной установки согласно изобретению, в котором данная теплообменная установка содержит два двухпроходных теплообменника, которые расположены в виде буквы V друг напротив друга и под углом к вертикали. Наклон теплообменников относительно к вертикальной плоскости целесообразно осуществлять в диапазоне углов от 15° до 70°, предпочтительно от 30° до 45°.

Структура теплообменника, изображенного в правой части фигуры 4, раскрыта ниже. Противоположный теплообменник, расположенный на левой стороне теплообменной установки, имеет аналогичную конструкцию. Каждый из двух двухпроходных теплообменников содержит первый коллектор 1, выполненный в виде впускного коллектора, второй коллектор 2, выполненный в виде выпускного коллектора, а также (единственный) первый разворотный коллектор 4 и несколько труб 5. Первый коллектор 1 и второй коллектор 2 расположены на переднем торцевом конце А теплообменной установки. Разворотный коллектор 4 расположен на противоположном конце В теплообменной установки, то есть на задней торцевой стороне. Трубы 5 проходят в продольном направлении L теплообменной установки от одного конца А до противоположного конца В. При этом трубы 5 разделены на первую группу труб 5а и вторую группу труб 5b, причем первая группа труб 5а служит подводящими линиями, а вторая группа труб 5b - обратными линиями. Трубы 5 первой группы труб 5а (подводящие линии) соединяют первый коллектор 1 (впускной коллектор) с разворотным коллектором 4. Трубы 5 второй группы труб 5b (обратные линии) соединяют разворотный коллектор 4 со вторым коллектором 2 (выпускным коллектором), что также показано на фиг. 4. Трубы 5 подводящих и обратных линий ориентированы по меньшей мере по существу параллельно друг другу и под небольшим углом к горизонтали, как показано на фиг. 6с. Угол наклона труб 5 к горизонтали, предпочтительно, составляет от 0,5° до 5°, особенно предпочтительно от 2° до 4°, и в предпочтительном варианте осуществления угол между трубами и горизонтальной плоскостью составляет 3°.

В наиболее низкой точке Т первого коллектора 1 (впускного коллектора) расположен первый соединительный патрубок 1а. В соответствующем месте, то есть в наиболее низкой точке Т второго коллектора 2 (выпускного коллектора) расположен второй соединительный патрубок 2а. В наиболее высокой точке Н второго коллектора 2 (выпускного коллектора) расположен еще один соединительный патрубок, называемый третьим соединительным патрубком 3. В наиболее высокой точке Н разворотного коллектора 4, расположенного на противоположном конце В теплообменной установки, предусмотрено вентиляционное отверстие 10, в которое вставлен клапан 11 (см. фиг. 5). Этот клапан 11 позволяет открывать или закрывать вентиляционное отверстие 10, причем клапан 11, целесообразно, выполняют в виде автоматически закрывающегося клапана, который автоматически закрывается, как только в клапан поступает жидкость. При этом ниже клапана 11 предусмотрен ревизионный клапан 26 с ручным управлением, позволяющий закрывать верхний конец разворотного коллектора для осмотра и технического обслуживания.

По меньшей мере, во второй соединительный патрубок 2а, расположенный на нижнем конце второго коллектора 2 (выпускного коллектора), вставлен управляемый клапан V (не показанный на фигуре), предназначенный для открывания и закрывания второго соединительного патрубка 2а. В альтернативном варианте клапан V может быть расположен в другом месте, например, в линии текучей среды, соединенной со вторым соединительным патрубком 2а.

На фиг.6 показан общий вид второго варианта осуществления теплообменной установки согласно изобретению, схематично изображающий переднюю торцевую поверхность двухпроходной теплообменной установки (фиг. 6а), заднюю торцевую поверхность (фиг. 6b) и вид сбоку (фиг. 6с). На фиг. 6 показано, в частности, расположение соединительных патрубков 1а, 2а и 3 на первом и втором коллекторе 1, 2, а также уклон труб 5 в сторону переднего конца А.

На фиг. 7 и 8 схематично показаны различные режимы работы второго варианта осуществления теплообменной установки согласно изобретению (в соответствии с фиг. 4-6). В режиме циркуляционного охлаждения, показанном на фиг.7а и 8а, например, вода в качестве теплоносителя протекает по трубам 5 (подводящим линиям 5а и обратным линиям 5b) теплообменной установки. Одновременно (холодный) воздух всасывают из окружающей среды по меньшей мере одним вентилятором 12, расположенным на верхней стороне теплообменной установки (см. фиг. 6с), и пропускают через теплообменники теплообменной установки для осуществления теплообмена между теплоносителем (водой), протекающим по трубам 5, и всасываемым воздухом. Для повышения эффективности теплопередачи к трубам 5 также прикреплены ребра 22 (см. фиг. 8), увеличивающие эффективную площадь теплопередачи. Вместо обычных ребристых теплообменников или теплообменников с оребренными трубами в этом варианте осуществления теплообменной установки согласно изобретению также можно использовать микроканальные теплообменники.

В режиме циркуляционного охлаждения, показанном на фиг. 7а и 8а, текучую среду, используемую в качестве теплоносителя, вводят через первый соединительный патрубок 1а в первый коллектор 1 (впускной коллектор) и оттуда по трубам 5 первой группы труб 5а (подводящие линии) в разворотный коллектор 4, в котором ее разворачивают в трубы второй группы труб 5а (обратные линии). По обратным линиям текучая среда поступает во второй коллектор 2 (выпускной коллектор). Текучую среду отбирают из выпускного коллектора 2 через третий соединительный патрубок 3, расположенный на верхнем конце выпускного коллектора 2, и по линии текучей среды, соединенной с третьим соединительным патрубком 3, в качестве охлаждающей среды подают в резервуар охлаждающей среды (резервуар В) или непосредственно к охлаждаемому потребителю.

В режиме циркуляционного охлаждения, согласно фиг. 7а и 8а, второй соединительный патрубок 2а закрыт расположенным в нем клапаном V.

На фиг. 7b и 8b показана теплообменная установка в режиме заполнения, в котором теплообменник может быть заполнен текучей средой первично или повторно после опорожнения. В режиме заполнения нижние соединительные патрубки 1а, 2а (первый и второй соединительный патрубок), расположенные на нижних концах первого и второго коллектора 2, открыты. В результате текучую среду можно одновременно вводить в первый и второй коллектор 1, 2 через соединительные патрубки 1а, 2а. После этого текучая среда, как показано на фиг. 7b и 8b, одновременно протекает по всем трубам 5 (то есть как по подводящим линиям 5а, так и по обратным линиям 5b) в одном направлении потока от одного конца А теплообменной установки к противоположному концу В. Благодаря наклону труб 5 к переднему концу А текучая среда в трубах 5 течет вверх, преодолевая силу тяжести, в направлении разворотного коллектора 4, расположенного на заднем торцевом конце В. При этом воздух в разворотном коллекторе 4 вытесняют через вентиляционные отверстия 10 на верхнем конце разворотного коллектора 4, удаляя тем самым воздух из разворотного коллектора 4. Для предотвращения утечки текучей среды из вентиляционного отверстия 10 разворотного коллектора 4, когда теплообменник полностью заполнен поступающей текучей средой, в вентиляционном отверстии 10, целесообразно, устанавливают автоматически закрывающийся клапан 11.

В соответствии с заполнением теплообменной установки текучей средой, быстрое опорожнение теплообменной установки может быть осуществлено, наоборот, путем открытия клапана V во втором соединительном патрубке 2а или на нем. На фиг. 7с и 8с показан режим опорожнения теплообменной установки, в котором при открытом клапане V во втором соединительном патрубке 2а текучая среда может вытекать одновременно из всех труб 5 (то есть как из подводящих линий 5а, так и из обратных линий 5b) под действием силы тяжести и в одном направлении потока вдоль уклона труб 5 от заднего конца В к переднему концу А в первый и второй коллекторы 1, 2. При этом движению текучей среды способствует, с одной стороны, наклон труб 5 к переднему концу А, а с другой стороны, вентиляция разворотного коллектора 4 через вентиляционное отверстие 10. В конечном итоге текучая среда может вытекать через нижние соединительные патрубки 1а, 2а (первый и второй соединительные патрубки) в не показанную на фигуре линию текучей среды, соединенную с этими соединительными патрубками 1а, 2а.

На фиг.9 показан пример системы охлаждения, в которой может быть использована теплообменная установка, предложенная изобретением. Система охлаждения, схематично изображенная на фиг.9, содержит контур K, в котором в качестве теплоносителя протекает текучая среда, в частности вода, резервуар В, соединенный с контуром K и содержащий запас текучей среды, источник Q тепла, подводящий тепло к текучей среде в месте расположения источника тепла, и по меньшей мере одну теплообменную установку согласно изобретению, используемую в системе охлаждения в качестве циркуляционного охладителя R для охлаждения текучей среды путем теплообмена с окружающим воздухом. В примере, показанном на фиг.9, в качестве циркуляционного охладителя R используют теплообменную установку с двумя двухпроходными теплообменниками, изображенную на фиг. 4-6.

При этом циркуляционный охладитель R системы охлаждения, изображенной на фиг. 9, соединен с резервуаром В линиями 9 текучей среды. Резервуар В, предпочтительно, открыт в окружающую среду в месте расположения резервуара. От резервуара В к источнику Q тепла ведет линия 19 текучей среды, позволяющая транспортировать текучую среду, находящуюся и охлаждаемую в резервуаре В, к источнику Q тепла в качестве охлаждающей среды. Для транспортировки текучей среды из резервуара В к источнику Q тепла предусмотрен первый насос Р1. В месте расположения источника Q тепла текучая среда нагревается за счет теплообмена и отводится обратно в циркуляционный охладитель R по дополнительной линии 29. Второй насос Р2 целесообразно расположен в линии 29 и перекачивает текучую среду из источника Q тепла обратно в циркуляционный охладитель R. От линии 29 ответвляется ответвляющаяся линия 30 к резервуару В. Для открытия и закрытия ответвляющейся линии 30 предусмотрен клапан V4. Другой клапан V3 расположен ниже по течению от ответвляющейся линии 30 в линии 29. Линия 29 разветвляется в месте Z разветвления на обратную линию 31 к резервуару В и подающую линию 32 к циркуляционному охладителю R. В обратной линии 31 расположен еще один клапан V2, предназначенный для открытия и закрытия этой линии. Подающая линия 32 разветвляется на центральную подающую линию и две вспомогательные линии, в каждой из которых расположен трехходовой клапан V1. При этом центральная подающая линия снова разветвляется на две ветви, причем первая ветвь соединена с первым соединительным патрубком 1а левого теплообменника, а вторая ветвь - с первым соединительным патрубком 1а правого теплообменника. Вспомогательные линии ведут ко второму соединительному патрубку 2а левого и правого теплообменников, как показано на фиг. 9b. Таким образом, подающая линия 32 соединена с нижними соединительными патрубками 1а и 2а теплообменной установки через трехходовые клапаны V1. К (верхнему) третьему соединительному патрубку 3 теплообменной установки подсоединена отводящая линия 33, ведущая к линии 9 и соединяющаяся с ней.

На фиг. 10 показаны различные режимы работы теплообменной установки в системе охлаждения, изображенной на фиг. 9. При этом текучая среда обозначена пунктирной линией в теплом состоянии и сплошной линией в холодном состоянии. Для пунктирной линии поток текучей среды отсутствует.

На фиг. 10а показана система охлаждения, изображенная на фиг. 9, в режиме циркуляционного охлаждения. Клапаны V2 и V4 закрыты, поэтому линии 30 и 31 закрыты. Клапан V3 открыт, чтобы текучая среда, нагретая источником Q тепла, могла протекать по линиям 29 и 32 к циркуляционному охладителю R. При этом трехходовые клапаны V1 закрыты, то есть текучая среда может протекать из линии 32 в первый соединительный патрубок 1а первого коллектора 1 (впускного коллектора) обоих многопроходных теплообменников и, тем самым, в теплообменную установку. После того, как текучая среда несколько раз пройдет через многопроходные теплообменники циркуляционного охладителя R, охлажденная текучая среда выходит из циркуляционного охладителя R через третий соединительный патрубок 3 и протекает по линии 33, соединенной с третьим соединительным патрубком 3, в линию 9 и далее в резервуар В, в котором хранится охлажденная текучая среда.

В режиме опорожнения, показанном на фиг. 10b, клапаны V2 и V4 открыты, а клапан V3 закрыт.Трехходовые клапаны V1 переключены таким образом, чтобы текучая среда могла протекать из нижних соединительных патрубков 1а, 2а (первого и второго соединительных патрубков) в линию 9 текучей среды, соединенную с этими соединительными патрубками, и далее непосредственно в резервуар В. Во время опорожнения циркуляционного охладителя R текучую среду, нагретую источником Q тепла, возвращают в резервуар В через ответвляющуюся линию 30 при открытом клапане V4, не пропуская текучую среду через циркуляционный охладитель R.

В режиме заполнения, показанном на фиг.10 с, клапаны V2 и V4 закрыты, а клапан V3 открыт.При этом трехходовые клапаны V1 переключены таким образом, чтобы текучая среда, нагретая источником Q тепла, протекала по линиям 29 и 32 в нижние соединительные патрубки 1а, 2а (первый и второй соединительные патрубки) многопроходных теплообменников и далее в циркуляционный охладитель R. После полного заполнения теплообменников циркуляционного охладителя R циркуляционный охладитель переключают в режим циркуляционного охлаждения (фиг. 10а).

На фиг.11 изображен вариант осуществления системы охлаждения, в которой две предложенные изобретением теплообменные установки можно использовать в качестве циркуляционных охладителей R1, R2 в параллельном или последовательном режиме. Два циркуляционных охладителя R1, R2 можно соединить, например, последовательно и использовать одновременно для охлаждения текучей среды, используемой в качестве теплоносителя в системе охлаждения. При одновременном использовании обоих циркуляционных охладителей R1, R2 достигается максимальная охлаждающая способность системы охлаждения. Если для достаточного охлаждения текучей среды требуется меньшая мощность охлаждения, один из двух циркуляционных охладителей R1 или R2 можно отключить управляющим устройством S системы охлаждения.

В последовательном режиме, в котором оба циркуляционных охладителя R1, R2 одновременно работают для охлаждения текучей среды, клапаны V2 и V4 закрыты, а клапан V3 открыт, что позволяет вводить текучую среду, нагретую источником Q тепла, в оба циркуляционных охладителя R1, R2 через первый соединительный патрубок 1а. Текучая среда, охлажденная в циркуляционных охладителях R1, R2, вытекает из циркуляционных охладителей R1, R2 через третий соединительный патрубок 3 и протекает по линии 9 текучей среды, соединенной с третьим соединительным патрубком 2а, в резервуар В (как показано на фиг. 11).

В режиме работы системы охлаждения (см. фиг. 11), показанном на фиг. 12а, клапаны V3 и V4 закрыты, а клапан V2 открыт.Это означает, что в режиме циркуляционного охлаждения работает только второй циркуляционный охладитель R2. Первый циркуляционный охладитель R1 находится в режиме ожидания, в котором текучая среда не проходит через трубы первого циркуляционного охладителя R1.

В режиме работы, показанном на фиг.12b, второй циркуляционный охладитель R2 работает при открытом клапане V3 и закрытых клапанах V2 и V4 в режиме циркуляционного охлаждения, в котором текучую среду, нагретую источником Q тепла, вводят в теплообменники второго циркуляционного охладителя R2 через первый соединительный патрубок 1а и охлаждают в нем, после чего выводят из второго циркуляционного охладителя R2 через второй соединительный патрубок 2а по линии 9 текучей среды, соединенной с третьим соединительным патрубком 3, и направляют в резервуар В. Одновременно первый циркуляционный охладитель R1 работает в режиме заполнения, в котором текучую среду одновременно вводят во все трубы 5 первого циркуляционного охладителя R1 через первый соединительный патрубок 1а и второй соединительный патрубок 2а теплообменника, чтобы полностью заполнить циркуляционный охладитель R1 текучей средой.

Для управления теплообменной установкой согласно изобретению в различных режимах работы целесообразно использовать несколько датчиков S1, S2, позволяющих регистрировать параметры окружающей среды, в частности, температуру наружного воздуха (TU) и/или скорость (v) ветра, и передавать их для обработки на управляющее устройство S. Помимо параметров окружающей среды, с помощью дополнительных датчиков Т1, Т2, Р целесообразно регистрируют температуру (Tein) текучей среды на входе теплообменной установки, температуру текучей среды в разворотных коллекторах 4, 6 и (гидростатическое) давление (р) и/или расход текучей среды на входе впускного коллектора 1.

Управляющее устройство со ссылочным обозначением S на схеме системы охлаждения, изображенной на фиг.9а, соединено с клапанами V, V1, V2, V3 и V4 для управления этими клапанами. Измеренные значения, зарегистрированные датчиками S1, S2; Т1, Т2, Р, передают на управляющее устройство, и управляющее устройство рассчитывает температуру (Taus) текучей среды на выходе из теплообменной установки на основании зарегистрированных измеренных значений. При расчете температуры (Taus) на выходе также учитывают параметры теплообменной установки, в частности ее теплоемкость, размеры теплообменников, количество проходов текучей среды через трубы, текучую среду, используемую в качестве теплоносителя, и объемный расход текучей среды через трубы, чтобы определить (максимальное) охлаждение текучей среды при опорожнении теплообменной установки.

Управляющее устройство управляет клапанами теплообменной установки таким образом, чтобы теплообменная установка работала в режиме циркуляционного охлаждения до тех пор, пока расчетная температура (Taus) на выходе больше или равна заданному предельному значению (Tmin). Как только расчетная температура (Taus) на выходе опустится ниже предельного значения (то есть при Taus < Tmin), теплообменную установку переключают в режим опорожнения. Переключение осуществляют, например, путем электрического или пневматического управления клапанами V, V1, V2, V3 и V4.

Заданное предельное значение (Tmin), целесообразно, принимают равным значению Δ, превышающему температуру замерзания текучей среды, используемой в качестве теплоносителя (то есть выше 0°С в случае воды), причем значение Δ имеет безопасный интервал от температуры замерзания. Это исключает замерзание текучей среды даже при быстром опорожнении. Предпочтительно, значение Δ (и, соответственно, при использовании воды в качестве теплоносителя, предельное значение Tmin = 0°С+Δ) составляет от 2°С до 7°С.

После полного опорожнения теплообменная установка остается в режиме ожидания, в котором теплообменники не заполнены текучей средой. В режиме ожидания проверяют, сохраняется ли опасность замерзания, путем расчета прогнозируемой температуры (Taus) на выходе на основании зарегистрированных параметров окружающей среды и сравнения найденной температуры с предельным значением. Как только расчетная температура (Taus) на выходе становится больше или равна заданному предельному значению (Tmin), управляющее устройство переключает теплообменную установку из режима ожидания в режим заполнения. После полного заполнения теплообменной установки она переключается в режим циркуляционного охлаждения и работает в этом режиме до тех пор, пока расчетная температура (Taus) на выходе не окажется ниже предельного значения.

В варианте осуществления, изображенном на фиг. 11, управляющее устройство управляет теплообменной установкой, содержащей несколько теплообменников, таким образом, чтобы отдельные многопроходные теплообменники могли работать независимо друг от друга в различных режимах работы. При этом управляющее устройство управляет количеством теплообменников, работающих в режиме циркуляционного охлаждения, в зависимости от зарегистрированных параметров окружающей среды и/или зарегистрированной температуры (Tein) текучей среды на входе, чтобы иметь возможность обеспечить требуемую охлаждающую способность. Объем текучей среды, проходящей через теплообменную установку за единицу времени, целесообразно остается постоянным независимо от количества теплообменников, работающих в режиме циркуляционного охлаждения. При этом управляющее устройство отслеживает, находится ли температура текучей среды, охлажденной в теплообменной установке и находящейся в резервуаре, в предпочтительном диапазоне между минимальной и максимальной температурой. Предпочтительный диапазон температур может составлять, например, от 15°С до 22°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННАЯ УСТАНОВКА ПО МЕНЬШЕЙ МЕРЕ С ОДНИМ МНОГОПРОХОДНЫМ ТЕПЛООБМЕННИКОМ И СПОСОБ ЭКСПЛУАТАЦИИ ТАКОЙ ТЕПЛООБМЕННОЙ УСТАНОВКИ | 2020 |

|

RU2779218C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2011 |

|

RU2473856C1 |

| ТЕРМОСИФОННЫЙ ТЕПЛООБМЕННЫЙ АППАРАТ | 2013 |

|

RU2532061C1 |

| ТЕПЛООБМЕННАЯ СИСТЕМА ДЛЯ ДЕЗОДОРАТОРА | 2010 |

|

RU2506513C2 |

| КОНДЕНСАЦИОННЫЙ ТЕПЛООБМЕННИК, ОСНАЩЕННЫЙ ТЕПЛООБМЕННЫМ УСТРОЙСТВОМ | 2017 |

|

RU2717732C2 |

| Теплообменный аппарат | 2020 |

|

RU2743689C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШИЛКИ | 2015 |

|

RU2576727C1 |

| ТЕПЛООБМЕННИКИ | 2014 |

|

RU2675734C2 |

| ТЕПЛООБМЕННИК ДЛЯ ОХЛАЖДЕНИЯ ГОРЯЧИХ ГАЗОВ И ТЕПЛООБМЕННАЯ СИСТЕМА | 2011 |

|

RU2552623C2 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1995 |

|

RU2108630C1 |

Изобретение относится к теплообменной установке по меньшей мере с одним многопроходным теплообменником, содержащим первый коллектор (1) с первым соединительным патрубком (1а) для подключения к линии (9) текучей среды, второй коллектор (2) со вторым соединительным патрубком (2а) для подключения к линии (9) текучей среды и по меньшей мере один первый разворотный коллектор (4), а также несколько труб (5), по которым предусмотрена возможность протекания текучей среды, в частности воды, причем первый коллектор (1) и второй коллектор (2) расположены на одном конце (А) теплообменной установки, разворотный коллектор (4) расположен на противоположном конце (В), а трубы (5) проходят от одного конца (А) до противоположного конца (В), причем в наиболее низкой точке (Т) или, по меньшей мере, вблизи наиболее низкой точки (Т) первого коллектора (1) расположен первый соединительный патрубок (1а), а в наиболее низкой точке (Т) или, по меньшей мере, вблизи наиболее низкой точки (Т) второго коллектора (2) расположен второй соединительный патрубок (2а). Для быстрого заполнения теплообменной установки текучей средой и быстрого опорожнения на первом коллекторе (1) и/или на втором коллекторе (2) в наиболее высокой точке (Н) или, по меньшей мере, вблизи наиболее высокой точки (Н) соответствующего коллектора (1 или 2) расположен третий соединительный патрубок (3), а в наиболее высокой точке (Т) или, по меньшей мере, вблизи наиболее высокой точки (Т) разворотного коллектора (4) расположено по меньшей мере одно вентиляционное отверстие (10) для выравнивания давления с окружающей средой. Технический результат – повышение охлаждающей способности при максимально возможной эффективности. 2 н. и 13 з.п. ф-лы, 12 ил.

1. Теплообменная установка по меньшей мере с одним многопроходным теплообменником, содержащим первый коллектор (1) с первым соединительным патрубком (1а) для подключения к линии (9) текучей среды, второй коллектор (2) со вторым соединительным патрубком (2а) для подключения к линии (9) текучей среды и по меньшей мере один первый разворотный коллектор (4), а также несколько труб (5), по которым предусмотрена возможность протекания текучей среды, в частности воды, причем первый коллектор (1) и второй коллектор (2) расположены на одном конце (А) теплообменной установки, разворотный коллектор (4) расположен на противоположном конце (В) теплообменной установки, а трубы (5) проходят от одного конца (А) до противоположного конца (В), причем в наиболее низкой точке (Т) или, по меньшей мере, вблизи наиболее низкой точки (Т) первого коллектора (1) расположен первый соединительный патрубок (1а), а в наиболее низкой точке (Т) или, по меньшей мере, вблизи наиболее низкой точки (Т) второго коллектора (2) расположен второй соединительный патрубок (2а), отличающаяся тем, что на первом коллекторе (1) и/или на втором коллекторе (2) в наиболее высокой точке (Н) или, по меньшей мере, вблизи наиболее высокой точки (Н) соответствующего коллектора (1 или 2) расположен третий соединительный патрубок (3), причем в наиболее высокой точке (Т) или, по меньшей мере, вблизи наиболее высокой точки (Т) разворотного коллектора (4) расположено по меньшей мере одно вентиляционное отверстие (10) для выравнивания давления с окружающей средой.

2. Теплообменная установка по п. 1, в которой трубы (5) первой группы труб выполнены в виде подающих линий (5Н) и соединены с первым коллектором (1) и разворотным коллектором (4), а трубы второй группы труб выполнены в виде обратных линий (5R) и соединены со вторым коллектором (2) и разворотным коллектором (4).

3. Теплообменная установка по одному из предыдущих пунктов, в которой первый коллектор (1), второй коллектор (2) и разворотный коллектор (4) выполнены в виде трубчатых многосекционных коллекторов, предпочтительно, расположенных таким образом, чтобы их продольная ось была ориентирована по вертикали или под углом к вертикали.

4. Теплообменная установка по одному из предыдущих пунктов, отличающаяся тем, что первый коллектор (1) и второй коллектор (2) расположены на торцевом конце (А) теплообменной установки, а разворотный коллектор (4) расположен на противоположной торцевой стороне (В) теплообменной установки.

5. Теплообменная установка по одному из предыдущих пунктов, отличающаяся тем, что с первым соединительным патрубком (1а) и/или вторым соединительным патрубком (2а) связан управляемый клапан, в частности установлен в первом соединительном патрубке (1а) и/или втором соединительном патрубке (2а).

6. Теплообменная установка по одному из предыдущих пунктов, отличающаяся тем, что теплообменник содержит наружную площадь (F) натекания, обдуваемую потоком газа, причем коллектор (1, 2), обращенный к площади (F) натекания, содержит третий соединительный патрубок (3).

7. Теплообменная установка по одному из предыдущих пунктов, отличающаяся тем, что трубы (5) проходят параллельно друг другу и под углом к горизонтали, причем угол между трубами (5) и горизонталью, предпочтительно, составляет от 0,5 до 5°, особенно предпочтительно от 2 до 4°.

8. Теплообменная установка по одному из предыдущих пунктов, отличающаяся тем, что в режиме опорожнения предусмотрена возможность вытекания текучей среды под действием силы тяжести из всех труб (5) в первый коллектор (1) и второй коллектор (2), а в режиме заполнения предусмотрена возможность вытекания текучей среды с преодолением силы тяжести из первого коллектора (1) и второго коллектора (2) в трубы (5).

9. Теплообменная установка по одному из пп. 2-8, отличающаяся тем, что в режиме циркуляционного охлаждения предусмотрена возможность протекания текучей среды через первый соединительный патрубок (1а) в подводящие линии (5Н) и вытекания через третий соединительный патрубок (3) из обратных линий (5R).

10. Теплообменная установка по п. 8 или 9, отличающаяся тем, что в режиме опорожнения предусмотрена возможность стекания текучей среды под действием силы тяжести через первый соединительный патрубок (1а) первого коллектора (1) и второй соединительный патрубок (2а) второго коллектора (2) в нижнюю линию (9) текучей среды, соединенную с первым и вторым соединительным патрубком (1а, 2а).

11. Теплообменная установка по одному из предыдущих пунктов, отличающаяся тем, что по меньшей мере часть труб (5) изогнута на своем конце, обращенном к разворотному коллектору (4), в сторону разворотного коллектора (4).

12. Теплообменная установка по одному из предыдущих пунктов, содержащая два расположенных напротив друг друга теплообменника, расположенных под углом к вертикали и в виде буквы V относительно друг друга.

13. Теплообменная установка по одному из предыдущих пунктов, в которой каждый теплообменник дополнительно к первому разворотному коллектору (4) содержит второй разворотный коллектор (6) и третий разворотный коллектор (8), причем один из разворотных коллекторов (8) расположен на конце (А) теплообменника, на котором находится первый и второй коллектор (1, 2).

14. Теплообменная установка по одному из предыдущих пунктов, отличающаяся тем, что в вентиляционном отверстии (10) расположен клапан (11) с заданным максимальным проходным сечением (d) для пропускания воздуха, причем клапан (11) выполнен с возможностью открывания и закрывания, при этом при полностью открытом клапане (11) для прохождения воздуха доступно максимальное проходное сечение (d), и клапан (11) выполнен с возможностью автоматического закрытия при поступлении текучей среды в клапан (11).

15. Система охлаждения, содержащая

- контур (K), в котором предусмотрена возможность протекания в качестве теплоносителя текучей среды, в частности воды,

- резервуар (В), соединенный с контуром (K) и содержащий запас воды,

- источник (W) тепла, выполненный с возможностью подведения тепла к текучей среде в месте расположения источника тепла,

- циркуляционный охладитель (R), в котором предусмотрена возможность охлаждения воды путем теплообмена с окружающим воздухом,

отличающаяся тем, что циркуляционный охладитель (R) содержит по меньшей мере одну теплообменную установку (1) по одному из предыдущих пунктов.

| WO 2018184908 A1, 11.10.2018 | |||

| US 20170051981 A1, 23.02.2017 | |||

| GB 1483730 A, 24.08.1977 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ | 2014 |

|

RU2544679C9 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА | 2004 |

|

RU2266492C1 |

Авторы

Даты

2022-12-23—Публикация

2020-03-23—Подача