Область техники.

Изобретение относится к машиностроению и предназначено для нагрева потоков воздуха или иных газовых сред, в том числе не содержащих кислорода для поддержания горения, при использовании совместно с горелочными устройствами, применяющими газообразное либо жидкое топливо (природный, либо сжиженный газ, дизельное или биотопливо).

Предшествующий уровень техники. Способ нагрева воздуха посредством так называемых Генераторов горячего воздуха (теплогенераторы) широко применяется в технологических процессах и климатизации (вентиляции) помещений. Необходимость нагрева разнообразных по составу газовых смесей, в том числе технических газов, содержащих мало кислорода, либо вообще не содержащих, достаточно распространенная техническая задача. Основным элементом теплогенераторов, источником тепла для нагрева, является горелка.

Горелки, сжигающие различные виды топлива, как-то: воздушно-угольные взвеси, жидкие фракции (мазут, дизельное топливо, растительные масла) и/или газообразное топливо, давно применяются для нагрева различных газовых и жидких сред. Ввиду особенностей сгорания газо-пылевых и жидких видов топлива, приводящих к образованию большого количества сажевых частиц, окислов серы и других элементов, повсеместно принято использование теплообменников, отделяющих зоны горения топлива и вывода в атмосферу дымовых газов от нагреваемого потока, который получает тепло от сгорания топлива, обдувая наружную поверхность теплообменника - (Прайс-каталог Apen Group, Italy, 2010 г. стр. 16) [1].

Объем и профиль камеры сгорания, профиль и площадь поверхности теплообменных труб должны быть тщательно просчитаны для достижения требуемых величин теплоотдачи и, тем не менее, кпд данных устройств редко превышает 90% - в силу того, что часть тепла сгорания топлива уносится в атмосферу с отходящими дымовыми газами. В частности, применение специальным образом отформованных труб теплообменника позволило компании Apen Group достичь показателей кпд 92%, однако только при номинальной расчетной мощности. При попытке увеличить тепловой поток, снимаемый с теплообменника, путем повышения мощности горелки, кпд устройства падает, поскольку резко растет температура отходящих дымовых газов.

Таким образом, известные устройства непрямого нагрева потока газов через теплообменник существенно ограничены в попытках изменения тепловой отдачи рабочим диапазоном оптимального кпд, зависящего от конструктивных параметров теплообменника.

Для сжигания топлива внутри закрытых объемов камер сгорания теплообменников разработаны так называемые «вентиляторные горелки», в которых имеется вентилятор, нагнетающий в зону горения воздух, объем которого соотносится с количеством подаваемого топлива для обеспечения необходимого стехиометрического содержания кислорода, гарантирующего полноту сгорания топлива. В силу того, что изменения стехиометрического соотношения топливо-кислород могут привести к росту содержания СО, СНх и NOx, данные горелки стандартно предусматривают раздельное регулирование подачи как воздуха, так и топлива при изменении мощности.

Конструктивно «вентиляторные горелки» представляют собой корпус, в котором располагаются: вентилятор, засасывающий воздух снаружи и подающий его под некоторым давлением для смешения с топливом, система регулирования подачи топлива, трансформатор поджига смеси и система управления горелкой, к корпусу крепится так называемое «сопло», или «огневая голова». Точного устоявшегося наименования данной части горелки нет. Указанная «голова» горелки, или «сопло» служит для ввода ее рабочей «огневой части» внутрь теплообменника. В ней находится трубка вывода топлива к ее торцевому срезу или форсунке, а также аэродинамические элементы для смешения топлива и воздуха, обычно подаваемого коаксиально топливной трубке через то же «сопло» и электроды поджига смеси. Специфической визуальной особенностью работы данных горелок является образование одного огневого факела непосредственно от среза «головы» горелки.

Длина «головы» горелки не имеет иного инженерного смысла, кроме как с целью безопасности и предотвращения перегрева дистанцировать точку горения факела от управляющего блока горелки, для размещения в этом промежутке теплоизолирующих элементов (стенок) теплогенератора, поэтому она редко превышает 20-30 см в горелках малой и средней мощности.

Применение газовых вентиляторных горелок, в которых возможно практически полное и бездымное сгорание природного или сжиженного газа, с теплообменниками поднимает вопросы о целесообразности, связанные с потерей как минимум 10% тепловой энергии.

В связи с этим, параллельно с развитием вентиляторных горелок, в которых принудительно подаваемый извне воздух смешивается в сопле с топливом, при использовании газового топлива для нагрева конкретно воздуха широко распространены и так называемые Горелки Прямого Сгорания, иначе называемые «линейные», которые технически представляют собой трубу с отверстиями для выхода газа вдоль нее (что определяет термин «линейные») и боковыми перфорированными стенками специфической V-образной формы, прикрепленными к указанной трубе, располагаемой непосредственно в потоке нагреваемого воздуха. Для горения газового топлива при этом используется кислород из потока этого воздуха, проходящего частично через перфорацию боковых стенок. Специфической технической и визуальной особенностью, определяющей линейную горелку, является отсутствие сопла как такового, горение топлива происходит возле каждого отверстия для выхода газа из трубы в виде множественных факелов, и наличия специального устройства поджига (электроды или запальная «пилотная» горелка), размещенного выше этой трубы. Длина таких горелок (газораспределительной трубы) в рабочей зоне может быть несколько метров, поскольку мощность горелки определяется длиной рабочей зоны, соответственно форма огневой части может быть линейной, или П-образной, Н-образной, Ш-образной и так далее для обеспечения требуемой длины газовыводящей трубы в рабочей зоне теплогенератора.

В данной конструкции собственно горелка прямого горения с окружающими ее стенками воздуховода и является непосредственно теплогенератором. Такого рода горелки особенно распространены в климатизации жилых зданий в США, а также в технологических процессах нагрева воздуха. Преимуществом этих горелок является 100% кпд сгорания, поскольку все тепло отходящих продуктов сгорания аккумулируется потоком нагреваемого воздуха, а также малая инерционность в силу отсутствия массивного теплообменника и простота регулировки мощности путем вращения привода одного газового крана на входе в трубу.

Главной проблемой устройств нагрева воздуха с использованием прямоточных горелок является именно забор воздуха из набегающего воздушного потока и необходимость обеспечить стехиометрическое соотношение газового топлива и кислорода. Чрезмерная подача воздуха в зону горения может привести к невозможности воспламенения или охлаждению пламени и росту СО, недостаток - к выносу недогоревших углеводородов в поток (удлинение пламени) опять же с охлаждением пламени и ростом содержания СО. Увеличение температуры сгорания ведет к росту NOx, что также нежелательно. В связи с этим проектирование профиля такой горелки, распределения, формы и размера отверстий для подачи воздуха внутрь становится сложной технической задачей (см. патент US 6921261, МПК F23D 14/70, 2005) [2]. Кроме того, такие теплогенераторы в принципе не применимы для потоков без кислорода.

Технической проблемой регулировки стехиометрии в данных устройствах является необходимость обеспечить в узких границах стабильность набегающего на корпус такой горелки воздушного потока, так как пропуск нужного количества воздуха через отверстия рассчитывается при определенном перепаде давления, кроме того, профиль краев линейной горелки существенно влияет на турбулизацию потока на срезе и после горелки, что соответственно влияет на процесс догорания газового факела, длина которого в мощных промышленных горелках может достигать нескольких метров. Это требует тщательного проектирования воздуховодов (внешнего корпуса теплогенератора), установки специальных дефлекторов для изменения свободного сечения воздуховода в зоне горелки, изменения направления потоков воздуха и все равно не гарантирует стабильности работы, поскольку сам поток воздуха в системе климатизации может существенно меняться в течение дня. Соответственно, теплогенераторы, использующие данного типа горелки, являются неустойчивыми по соблюдению режимов горения и практически не имеют возможности оперативной наладки/регулировки, поскольку регулировка заключается в физическом изменении профиля и/или положения механических дефлекторов вокруг горелки, обеспечивающих требуемое количество воздуха для горения топлива. При этом положение данных механических элементов фиксировано внутри устройства, т.е. при смене объема подаваемого газового топлива количество воздуха в зоне горения не может быть изменено.

Известно, что для решения технических проблем подстройки соотношения «топливо-кислород» для линейных горелок были предприняты попытки применить так называемые «премикс-горелки» (см. патент US 5131836, МПК F23N 3/00, F27B 17/00, 2005) [3], в которых в зону горения подается отдельно дополнительный воздушный поток для смешения с газовым топливом. Однако применение премикса в традиционной линейной горелке открытого типа не дает существенных преимуществ, так как разбавление смеси в зоне горения потоком набегающего воздуха все равно происходит. Поэтому в данном устройстве количество воздуха подается заведомо меньше, учитывая последующее добавление из основного потока, а также требуется применить сложную систему контролирующих содержание кислорода сенсоров. Очевидно также, хотя в контексте цитируемого патента это не рассматривается, что в теплогенераторах на горелках «премикс» по-прежнему требуется установка внутренних дефлекторов для направления и регулировки потока нагреваемого воздуха.

Наиболее близкой к предлагаемому изобретению по совокупности существенных признаков способа прямого нагрева потока газов открытым пламенем, характеризующегося горением факела предварительно смешанного с воздухом топлива в корытообразном корпусе, является способ прямого нагрева потока газов открытым пламенем и конструкция горелки для непосредственного встраивания в воздуховод, которая, по замыслу производителя, должна устранить указанные проблемы (см. Riello RS-28-38-50 Direct Fired Burner Manual, N2916433 (7)- 10/2010). [4]

Конструктивное исполнение горелки фирмы Риэлло [4] предполагает применение модифицированной линейной горелки, обладающей внешним блоком подачи воздуха вентилятором и регулировкой соотношения «газ-воздух» с устройствами управления (аналогично классическим вентиляторным горелкам), присоединенным снаружи через фланец к перфорированной трубе горелки, создающей факелы сгорания внутри линейного V-образного кожуха без перфорации, защищающего зону горения от технологического потока. В этой конструкции воздух (кислород) для горения засасывается извне и подается вентилятором горелки внутрь отдельно от основного потока, что сохраняет кислород в нагреваемом потоке. Регулировка стехиометрии предусматривается снаружи, как на обычной горелке вентиляторного типа.

Данная конструкция является более гибкой в настройке стехиометрии «газ-воздух» по сравнению с «перфорированным V-профилем» типовой прямоточной горелки, не имеющим никаких настроек в принципе. Фактически, данное устройство представляет собой дальнейшую модификацию «премикс-горелки» [3], в которой внешний перфорированный кожух, пропускающий воздух в зону горения, заменен на сплошной, не пропускающий воздух. Способ зажигания и режим горения устройства [4] аналогичен устройству [3].

Соответственно, данная конструкция обладает недостатками, присущими теплогенераторам с применением линейных «премикс-горелок», а именно:

1) Горение газовоздушной смеси по-прежнему происходит мини-факелами по отверстиям перфорированной трубы, расположенной на дне защитного кожуха - причем длина газовой трубы и размер/количество перфораций в ней определяют максимально и минимально допустимую мощность.

2) Обе части - внешняя «половина» с вентилятором и газовым блоком для подачи газовоздушной смеси и внутренняя (огневая часть) металлическая конструкция из перфорированной трубы и кожуха, а также пилотная горелка поджига, жестко конструктивно связаны. Невозможно применить в данной конструкции горелочное устройство иного производителя, что гарантирует производителю отсутствие конкуренции, а потребителю проблемы при ремонте и техобслуживании.

3) По джиг смеси реализован аналогично известным линейным горелкам - посредством так называемой «пилотной» горелки, что усложняет систему добавлением фактически еще одной маломощной горелки специально для поджига основной. Корпус и элементы пилотной горелки располагаются внутри основного пламени, что снижает долговечность устройства.

Кроме того, применение данного устройства вызывает дополнительные вопросы безопасности, поскольку в нижней части кожуха данной горелки фактически подается готовая к воспламенению горючая смесь (газ + кислород) и при нагреве кожуха данной горелки выше определенной температуры возможно самовоспламенение смеси внутри подающей газораспределительной трубы — что требует специальных мер защиты от перегрева нижней части кожуха.

Задачей предлагаемой группы изобретений является создание способа и устройства для реализации способа, позволяющих устранить вышеперечисленные недостатки, для чего:

A) Обеспечить применение максимально широкого спектра стандартных вентиляторных горелок с соплами, производимых различными компаниями в различных странах, для оперативной замены в любых ситуациях и снижения стоимости оборудования.

Б) Получить возможность менять мощность либо регулировкой горелки по объему подачи топлива, либо сменой горелки на более (менее) мощную без замены основного технологического агрегата (воздуховода).

B) Предусмотреть защиту пламенного факела в зоне горения от воздействия технологического потока (разбавление смеси, охлаждение пламени, рост СО).

Г) Охлаждать зону горения в достаточной степени для снижения образования NOx.

Д) Сократить длину факела для уменьшения прямого участка воздуховода, в котором размещается горелка.

Е) Устранить использование пилотной горелки для поджига смеси, что приведет к дополнительному уменьшению линейной высоты горелки и повышению ее надежности.

Существующие системы стандартных вентиляторных горелок в значительной степени решили часть задач - наличием раздельной подачи топлива и воздуха, регулировкой состава смеси, наличием зоны смешения смеси непосредственно в сопле горелки (зоне воспламенения), применением схем рециркуляции газов в зоне горения для регулировки температуры пламени и снижения образования СО и NOx. Большинство стандартных горелок в рамках достаточно широкого диапазона мощности обладают унифицированными присоединительными фланцами и электроразъемами управления, что позволяет применять на отопительных установках горелки разных производителей без проблем совместимости. Соответственно, ввиду массовости производства, стоимость таких горелок существенно ниже специализированных.

Значимой проблемой установки таких горелок в теплогенераторах является сам технологический поток, который немедленно «сдует» газовоздушный факел от сопла горелки с полным прекращением горения.

Сущность изобретения.

Технический результат применения указанной группы изобретений заключается в следующем:

1) Возможности применения в теплогенерирующем устройстве, в котором используется заявленные способ и устройство, вентиляторных горелок любого производителя, соблюдающего принципы стандартного проектирования узлов крепления горелок и стандартных разъемов системы управления горелкой, и оперативной их замены в случае поломки и/или ремонта.

2) Возможности быстрой замены горелок разной мощности в пределах, ограниченных только геометрическими размерами фланца крепления горелки при необходимости увеличения или уменьшения тепловой мощности устройства.

3) Возможности быстрой замены вентиляторных горелок разной мощности и разного типа управления мощностью - с одно- или 2-ступенчатым регулированием, прогрессивно-двухступенчатых, плавно-модулируемых для изменения метода регулирования тепловой мощности теплогенерирующего устройства без разборки или замены самого устройства.

4) Достижении кпд использования топлива 100%, возможного ранее только для прямоточных газовых горелок или в конденсационных низкотемпературных системах.

Указанный технический результат в части способа достигается тем, что в предложенном способе прямого нагрева потока газов открытым пламенем, характеризующимся горением факела предварительно смешанного с воздухом топлива в корытообразном корпусе, горелку присоединяют к корытообразному корпусу с возможностью съема и замены, перед сгоранием топливо и воздух смешивают в сопле горелки с образованием горючей смеси и выводят в незаполненный элементами горелки корытообразный корпус, в зону горения, где факел горит без необходимости подачи дополнительного кислорода из потока. При этом образующиеся высокотемпературные продукты сгорания, исходя из корпуса, смешиваются с нагреваемым технологическим потоком, отдавая последнему всю теплоту сгорания топлива.

Кроме того, горелка применена вентиляторного типа, предварительного смешения топлива с воздухом, с огневым соплом и предварительного смешения топлива с воздухом; пустотелый корпус имеет обтекаемую продолговатую форму, приближенную к параллелепипеду, с фланцем для крепления горелки, в котором выполнено отверстие с соединительной трубой для вывода сопла горелки в зону горения; пустотелый корпус имеет обтекаемую продолговатую форму, приближенную к параллелепипеду, с фланцем, в котором выполнено отверстие для вывода сопла горелки в зону горения; пустотелый корпус имеет в поперечном сечении аэродинамически обтекаемый профиль с открытой верхней частью для вывода продуктов горения и/или верхней части факела горения в поток нагреваемого газа; применяемая горелка может быть на газовом, или дизельном, или на биотопливе.

Указанный технический результат в части устройства достигается тем, что устройство для прямого нагрева пламенем реализует способ по любому из пп. 1-6.

Краткое описание чертежей.

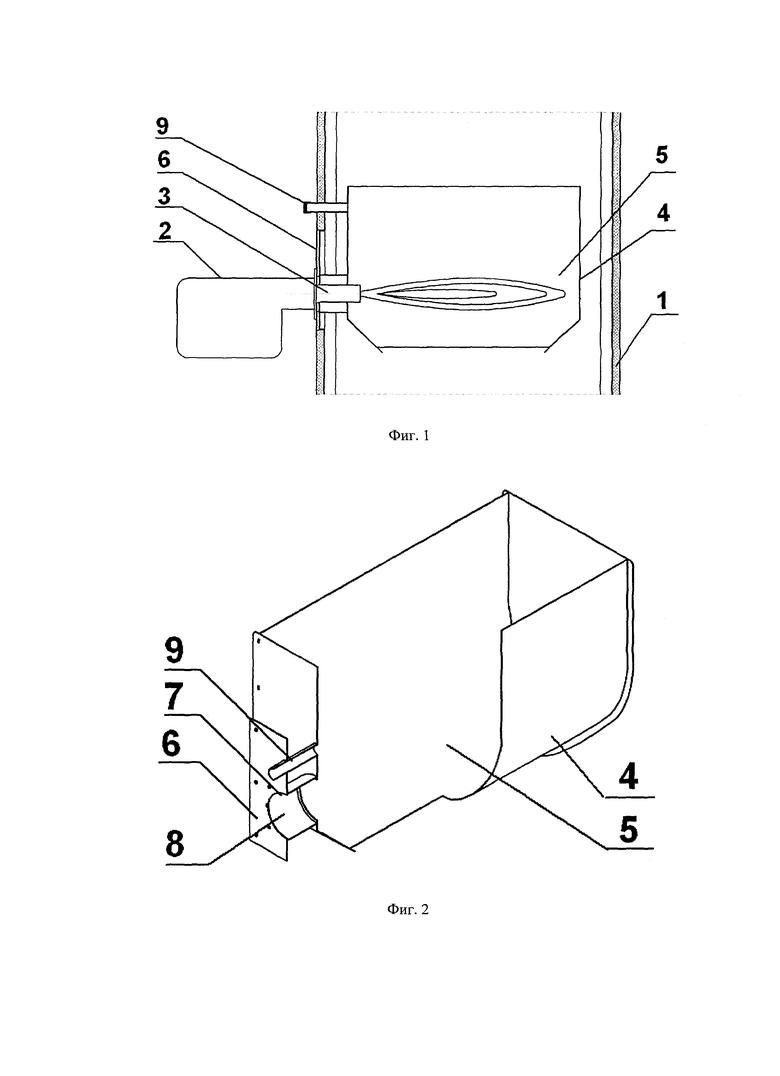

На фиг. 1 изображено устройство для прямого нагрева пламенем, общий вид;

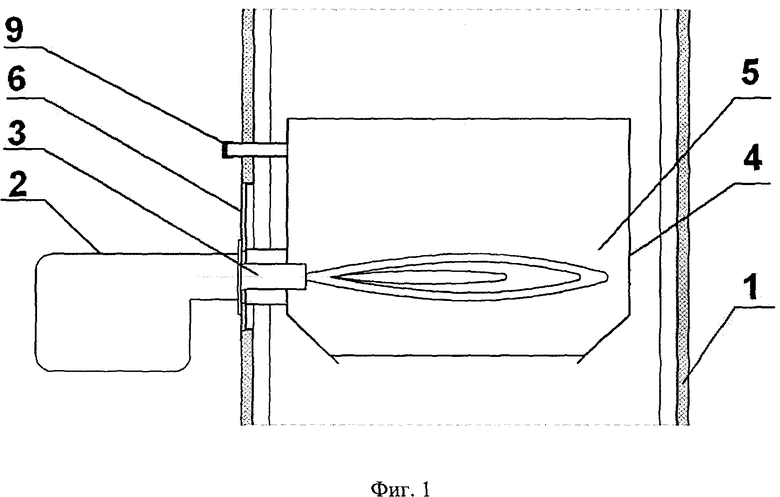

На фиг. 2 изображен пустотелый корпус устройства с вырезом.

Описание устройства.

Устройство для нагрева воздуха (Фиг. 1) представляет собой короб 1 воздуховода (возможно теплоизолированный для целей безопасности персонала и снижения теплопотерь) и содержит стандартную вентиляторную горелку 2 предварительного смешения топлива с воздухом, с огневым соплом 3, а также пустотелый корытообразный корпус 4 для ограждения зоны горения 5 от набегающего потока, закрепленный на коробе 1 перпендикулярно потоку воздуха (нагреваемого газа).

Горелка 2 установлена снаружи пустотелого корытообразного корпуса 4 с возможностью съема и замены, горелка 2 может быть на газовом, или дизельном, или на биотопливе.

Форма пустотелого корытообразного корпуса 4 выполнена, исходя из решения следующих задач:

1) минимальное аэродинамическое сопротивление набегающему потоку;

2) минимальная турбулизация потока на верхнем срезе пустотелого корпуса 4 для предотвращения заноса газового потока в зону горения факела внутри пустотелого корпуса и разрушения факела догорания смеси за корпусом.

Исходя из перечисленного, наиболее оптимальной формой для поперечного сечения пустотелого корпуса 4 (незаполненного элементами горелки) является аэродинамически сглаженный профиль в поперечном сечении гладкой (Фиг 2) или ломаной параболоидной формы (на чертеже не показано) с открытой верхней частью для вывода продуктов горения и/или верхней части факела горения в поток нагреваемого газа, например, V-образная или U-образная форма с удлиненной верхней частью, предотвращающей резкий срыв потока и образование зоны турбулентности, а сам незаполненный элементами горелки пустотелый корытообразный корпус 4 имеет обтекаемую продолговатую форму, приближенную к параллелепипеду, с фланцем 6, в котором выполнено отверстие 7 для вывода сопла 3 горелки 2 в зону горения 5. Однако с целью дистанцирования нагретого пламенем пустотелого корпуса 4 и фланца 6 крепления горелки 2, в том числе и размещения дополнительной теплоизоляции в указанном промежутке, фланец 6 и пустотелый корпус 4 могут быть соединены трубой 8, по которой сопло 3 горелки 2 будет выведено в зону горения 5.

Фланец 6 может иметь смотровое окно 9 для визуального контроля пламени.

Верхняя часть пустотелого корпуса 4 имеет открытый срез, направляемый в сторону, противоположную набегающему технологическому потоку воздуха, через который происходит истечение продуктов сгорания в указанный технологический поток.

Устройство для нагрева может использоваться для любых газовых сред, в том числе и не содержащих кислород.

Варианты осуществления изобретения

Устройство для нагрева воздуха работает следующим образом.

При включении технологического потока происходит подача управляющего сигнала на автоматику горелки 2, что открывает подачу топлива и воздуха в сопло 3 горелки 2, происходит воспламенение данной горючей смеси с горением факела в зоне горения 5 пустотелого корпуса 4. Продукты сгорания смеси выходят через открытый верх пустотелого корпуса 4 в технологический поток и передают ему теплоту сгорания топлива. Режим горения, количество подаваемого топлива и воздуха регулируются автоматикой горелки 2.

Способ прямого нагрева потока газов открытым пламенем осуществляется следующим образом.

Пример 1.

Для нагрева воздушных потоков в системах климатизации помещений к фланцу 6 присоединяют горелку 2 на природном или сжиженном газе, перед сгоранием топливо и воздух смешивают в сопле 3 горелки 2, сопло 3 горелки 2, например, или по трубе 8, или непосредственно, выводят в пустотелый, незаполненный элементами горелки корытообразный корпус 4 в зону горения 5, где происходит горение факела предварительно смешанного с воздухом топлива в пустом корытообразном корпусе 4. Факел горит без необходимости подачи дополнительного кислорода из потока. Продукты сгорания (дымовые газы) выводятся из пустотелого корпуса 4 устройства через открытый верх и смешиваются с нагреваемым техническим потоком. Пример 2.

Для нагрева газовых потоков в технологических системах промышленного типа, в которых нет специальных требований к составу продуктов горения, связанных с дыханием людей, к фланцу 6 при необходимости присоединяют горелку 2 на дизельном или биотопливе. В остальном способ реализуется аналогично примеру 1.

Промышленная применимость

При использовании предлагаемой группы изобретений происходит расширение технологических возможностей, упрощение конструкции теплогенератора и системы управления его работой, соответственно повышение его безопасности и надежности.

Экономический результат применения данной группы изобретений заключается в снижении стоимости приобретения и эксплуатации теплогенератора ввиду применения массовых стандартизованных моделей вместо индивидуально изготавливаемых теплогенерирующих устройств.

Цитированная литература:

1. Прайс-каталог Apen Group, Italy, 2010 г. стр. 16

2. USA Patent 6921261, 2005.

3. USA Patent 5131836, 1992.

4. Riello RS-28-38-50 Direct Fired Burner Manual.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ БЛОЧНАЯ ГОРЕЛКА ДЛЯ СЖИГАНИЯ ТОПЛИВА В ВИДЕ ГАЗОВОЗДУШНОЙ СМЕСИ, ГОРЕЛОЧНАЯ ГОЛОВКА И СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ БЛОЧНОЙ ГОРЕЛКИ | 2007 |

|

RU2360183C1 |

| ИНЖЕКТОРНАЯ ГАЗОВАЯ ГОРЕЛКА И КОТЕЛ С ИНЖЕКТОРНЫМИ ГАЗОВЫМИ ГОРЕЛКАМИ | 2005 |

|

RU2293917C1 |

| ТЕПЛОГЕНЕРАТОР ПРЯМОГО ДЕЙСТВИЯ ДЛЯ ЗЕРНОСУШИЛКИ | 2016 |

|

RU2633744C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО ТЕПЛОГЕНЕРАТОРА | 2022 |

|

RU2787068C1 |

| Способ сжигания горючих и негорючих отходов | 1978 |

|

SU771411A1 |

| НАГРЕВАТЕЛЬ ОГНЕВОЙ ТРУБНЫЙ АВТОМАТИЗИРОВАННЫЙ | 2008 |

|

RU2378583C1 |

| СПОСОБ КРЕМАЦИИ ТРУПОВ ИНФИЦИРОВАННЫХ ЖИВОТНЫХ И ТРАНСПОРТИРУЕМОЕ КРЕМАЦИОННОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2782729C2 |

| БЛОК ГОРЕЛОК ПЕЧИ ДЛЯ ОГНЕВЫХ ИСПЫТАНИЙ | 2020 |

|

RU2739877C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2093750C1 |

| Способ совместного сжигания газообразных топлив | 2022 |

|

RU2783585C1 |

Изобретение относится к области энергетики. Способ прямого нагрева потока газов открытым пламенем характеризуется горением факела предварительно смешанного с воздухом топлива в корытообразном корпусе, горелку присоединяют к корытообразному корпусу с возможностью съема и замены, перед сгоранием топливо и воздух смешивают в сопле горелки с образованием горючей смеси и выводят в незаполненный элементами горелки корытообразный корпус в зону горения, где факел горит без необходимости подачи дополнительного кислорода из потока. Пустотелый корпус имеет обтекаемую продолговатую форму, приближенную к параллелепипеду, с фланцем, в котором выполнено отверстие с соединительной трубой для вывода сопла горелки в зону горения. Технический результат - снижение объема выбросов и полноты сгорания топлива, предотвращение срыва пламени от сопла горелки технологическим потоком. 2 н. и 5 з.п. ф-лы, 2 ил.

1. Способ прямого нагрева потока газов открытым пламенем, характеризующийся горением факела предварительно смешанного с воздухом топлива в корытообразном корпусе, отличающийся тем, что горелку присоединяют к корытообразному корпусу с возможностью съема и замены, перед сгоранием топливо и воздух смешивают в сопле горелки с образованием горючей смеси и выводят в незаполненный элементами горелки корытообразный корпус в зону горения, где факел горит без необходимости подачи дополнительного кислорода из потока.

2. Способ по п. 1, отличающийся тем, что горелка применена вентиляторного типа с огневым соплом и предварительного смешения топлива с воздухом.

3. Способ по п. 1, отличающийся тем, что пустотелый корпус имеет обтекаемую продолговатую форму, приближенную к параллелепипеду, с фланцем, в котором выполнено отверстие с соединительной трубой для вывода сопла горелки в зону горения.

4. Способ по п. 1, отличающийся тем, что пустотелый корпус имеет обтекаемую продолговатую форму, приближенную к параллелепипеду, с фланцем, в котором выполнено отверстие для вывода сопла горелки в зону горения.

5. Способ по п. 1, отличающийся тем, что пустотелый корпус имеет в поперечном сечении аэродинамически обтекаемый профиль с открытой верхней частью для вывода продуктов горения и/или верхней части факела горения в поток нагреваемого газа.

6. Способ по п. 1, отличающийся тем, что применяемая горелка может быть на газовом, дизельном или биотопливе.

7. Устройство для прямого нагрева пламенем, отличающееся тем, что оно реализует способ по любому из пп. 1-6.

| ТЕПЛОГЕНЕРАТОР | 2002 |

|

RU2224186C2 |

| ГАЗОВЫЙ ВОЗДУХОНАГРЕВАТЕЛЬ | 1997 |

|

RU2137051C1 |

| ВОЗДУХОНАГРЕВАТЕЛЬ ГАЗОВЫЙ СМЕСИТЕЛЬНЫЙ | 2000 |

|

RU2196942C2 |

| US 4573912 A1, 04.03.1986 | |||

| Уплотнительный элемент разобщающего моста | 1989 |

|

SU1760086A1 |

| Перегружатель | 1944 |

|

SU69210A1 |

| СПОСОБ СЖИГАНИЯ ЖИДКОГО ИЛИ ГАЗООБРАЗНОГО ТОПЛИВА ДЛЯ ПОЛУЧЕНИЯ ТЕПЛА И ВОЗДУХОНАГРЕВАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2306483C1 |

Авторы

Даты

2019-10-29—Публикация

2018-03-30—Подача