Изобретение относится к области энергетики, а именно, для сжигания газообразного топлива, в первую очередь низкокалорийного.

Предлагаемое решение относится к способам и устройствам для сжигания газообразного топлива с различной насыщенностью по содержанию азота и других негорючих газов, примером которого может быть попутный нефтяной газ (ПНГ), реализуемых в нефтяной отрасли в топках печей нагрева нефти, путевых подогревателей, паровых и водогрейных котлов и т.д.

Сжигание на промыслах в факелах ПНГ, особенно забалластированного ПНГ с высоким содержанием азота (часто от 70 до 98 %), приводит к выбросу большого объема соединений азота, образующихся при низких температурах горения (до 600°С), загрязняющих атмосферу. Для решения этой проблемы применяют различные способы утилизации ПНГ (физико-энергетические, термохимические, химико-каталитические методы) с целью дальнейшего использования продуктов переработки в качестве топлива для получения электроэнергии на газотурбинных электростанциях и получения тепла.

На нефтяных промыслах источниками углеводородного топлива кроме ПНГ является не только сама нефть, но и ее пары, которые имеются в ПНГ, поэтому на промыслах целесообразно использовать универсальные горелочные устройства, работающие на газообразном и жидком углеводородном топливе, а в качестве окислителя используется воздух, которые будут представлять собой многоканальные горелочные устройства. Примером может быть названо горелочное устройство по патенту на изобретение № 2453767 [1]. Устройство по патенту [1] содержит первый канал подачи жидкого топлива, практически соосно расположенный вокруг него кольцевой второй канал подачи газообразного топлива, имеющий множество боковых дополнительных отверстий в выходной части. Второй канал для топлива расположен между двумя кольцевыми каналами подачи воздуха (внешним и внутренним). Во внутреннем воздушном канале расположен первый канал подачи топлива. Во внешнем канале подачи воздуха на корпусе воздуховода установлено две ступени пластинчатых завихрителей, а на выходной части газового коллектора второго канала подачи топлива - множество радиальных отверстий для выхода газа между ступенями завихрителей. За счет ступенчатого перемешивания газа и воздуха формируется эффективная горючая газовоздушная смесь (ГВС), причем потоки жидкого, газообразного топлива и воздуха являются регулируемыми. Сжигание ПНГ, как следует из описания изобретения [1], возможно только при подаче воздуха совместно с жидким топливом первого канала, используемым, в том числе для розжига горелки. При этом, сжигание ПНГ с высоким содержанием негорючих газов невозможно, а сложность конструкции горелки определяют основные недостатки конструкции устройства по патенту [1].

Аналогичную конструкцию имеет горелка для сжигания газообразного и жидкого топлива по полезной модели № 105407 [2], содержащая выполненный с возможностью подачи топлива трубопровод с центральным и множеством боковых отверстий в выходной его части, а также практически соосно расположенную вставку, разделяющую полость трубопровода на центральный (для жидкого топлива) и кольцевой (для газообразного топлива) каналы. Недостатком устройства [2] является неравномерное смешивание газа и жидкого топлива даже при наличии боковых отверстий в выходной части трубопровода, подачи регулируемого потока воздуха и при наличии экрана для разделения этого потока на два и для направления пламени. Более того, такая конструкция горелки при эксплуатации требует постоянного контроля за характеристиками трех регулируемых потоков и за равномерным устойчивым горением. Кроме того, горелка может работать только при постоянной подаче двух типов топлива - жидкого и газообразного.

Уменьшение количества каналов в конструкции горелки для подвода компонентов позволяет упростить ее конструкцию, в частности, обеспечить возможность работы горелки на одном виде топлива. Примером подобного решения может быть патент на изобретение № 2541370 [3].

Горелка по патенту [3] содержит трубопровод с центральным и множеством боковых отверстий в выходной его части, включающий корпус трубопровода и съемную насадку, и практически соосно расположенную в трубопроводе вставку с центральным каналом, формирующая в полости трубопровода кольцевой канал. Горелка выполнена с возможностью регулируемой подачи в центральный канал жидкого или газообразного топлива, а в кольцевой канал - газа. При этом, по внешнему краю торца вставки выполнены хотя бы четыре сквозных рассеивающих отверстия, а горелка содержит комбинированную двухкомпонентную форсунку, включающую первую камеру завихрения для топлива центрального канала и вторую камеру завихрения для газа кольцевого канала. Первая камера, входами которой из центрального канала являются упомянутые рассеивающие отверстия, образована расположенной над этими входами кольцевой канавкой, отходящими от нее под углом к центру хотя бы двумя первыми завихряющими канавками, впадающими в сужающуюся в сторону подачи топлива конусообразную первую завихряющую полость, заканчивающуюся выходом первой камеры. Первая камера ограничена внешней поверхностью торца вставки и внутренней поверхностью первого завихрителя. Вторая камера образована являющимися ее входами из кольцевого канала хотя бы двумя вторыми завихряющими канавками, впадающими в сужающуюся в сторону подачи газа конусообразную вторую завихряющую полость, заканчивающуюся выходом второй камеры. Вторая камера ограничена внешней поверхностью первого завихрителя и внутренней поверхностью торца насадки. При этом первые и вторые завихряющие канавки предназначены для закручивания центрального и кольцевого потоков в одном направлении. Камеры расположены практически соосно с каналами горелки, выходы камер являются входами форсунками, а выходы обеих камер практически примыкающие к центральному отверстию трубопровода, образуют выход форсунки.

И хотя конструкция горелки позволяет достигать удлинение конуса от 0,5 до 1,3, сложность конструктивно-компоновочной схемы горелки, а также требования для ПНГ низкого качества, наличия в одном из каналов высокоэнергетического топлива, являются основными недостатками конструкции горелки по патенту [3].

Частично от этих недостатков свободны конструкции горелок по патентам на полезные модели № 134288 и № 134289 [4, 5]. Так устройство горелочное по патенту № 134288 содержит трубопровод с множеством боковых отверстий в выходной его части, при этом в трубопроводе практически соосно расположена вставка, разделяющая полость трубопровода на центральный и кольцевой каналы во входной части трубопровода и смесительную камеру с заглушенным торцом в выходной части трубопровода. Трубопровод выполнен с возможностью регулируемой подачи топлива в полость трубопровода, поток которого проходит по двум каналам, попадает в смесительную камеру, далее вытесняется через множество боковых отверстий (выходов) устройства.

При этом, авторы полезной модели утверждают, что горелка позволяет сжигать ПНГ с содержанием азота до 80-90% азота. Для этого, по мнению авторов, ПНГ низкой калорийности надо разделить специальной вставкой на центральный (до 70% поступающего газа) и кольцеобразный (не менее 30%) потоки. В смесительной камере эти потоки смешиваются и вытесняются через боковые отверстия насадки в топку, где происходит их сжигание, чего не может быть по определению, поскольку на входе в топку будет та же газовая смесь, что и на входе в горелку с очень высоким содержанием азота, которую ни при каких условиях не поджечь. Сжечь такой низкокалорийный ПНГ можно только тогда, когда по одному из каналов подать высококалорийную смесь, причем с расходом значительно большим, чем расход ПНГ, забалластированный азотом. При этом, авторы утверждают, что в смесительной камере установлен завихритель, о котором в описании нет речи.

Более реальным к использованию горелки для сжигания ПНГ, забалластированного азотом, является конструктивно-компоновочная схема по патенту на полезную модель № 134289 [5]. Горелка содержит трубопровод и практически соосно расположенную вставку с первым каналом подачи топлива первого типа, образующего в трубопроводе кольцевой второй канал подачи топлива второго типа с множеством боковых отверстий в выходной части. Первый канал расположен во втором канале. Топливо первого типа обычно горит хорошо, а топливо второго типа имеет худшие характеристики, которым может быть забалластированный азотом ПНГ, которое подают под давлением, равным либо превышающим в пределах от 1 до 30 раз давление топлива первого типа.

Авторы полезной модели [5] считают, что подачу топлива второго типа (даже забалластированного ПНГ) его розжиг и полное сгорание обеспечивается непосредственно в топке за счет первого и второго (с дополнительными выходами) каналов подачи воздуха и достаточной его тяги.

Во всех рассмотренных выше примерах - аналогах сжигания, (утилизация) ПНГ, забалластированный негорючими компонентами, производится в горелках, которые имеют как минимум два канала подачи газовой или жидкой среды на сжигание, причем один из компонентов является высокоэнергетической смесью углеводородов. Именно за счет использования в горелочных устройствах высокоэнергетических компонентов удается сжигать забалластированные негорючими компонентами ПНГ.

Аналогичное техническое решение имеет и горелка по патенту на полезную модель № 169606 [6], которая имеет два канала подачи топлива, причем в обоих каналах имеются рассекатели потока в виде форсуночных отверстий, причем рассекатели предотвращают проскоки пламени.

Тем самым, во всех отмеченных выше технических решениях по сжиганию ПНГ, забалластированного азотом, реализован способ обогащения ПНГ по углеводородным компонентам за счет сжигания его совместно с высокоэнергетическим (высококалорийным) газообразным или жидким топливом.

Однако, при больших объемах ПНГ, забалластированного негорючими компонентами, массовая доля углеводородных составляющих может составлять значительный коммерческий интерес, в том числе на предмет использования ее в качестве топлива. Но для этого эту высококалорийную составляющую ПНГ надо извлечь из него. То есть, необходимо обогатить ПНГ по углеводородным компонентам, используя их, как входящие в ПНГ газы, т.е. извлечь из ПНГ, забалластированного азотом, углеводородные составляющие в таком количестве и концентрации, чтобы эту газовую смесь можно было бы уже использовать в качестве топлива.

Тем самым, предлагается способ использования низкокалорийного газового топлива с большим содержанием негорючих компонентов, примером которого может быть ПНГ, забалластированный азотом, в качестве высокоэнергетического топлива за счет разделения многокомпонентной газовой среды (топлива) на обогащенную по углеводородным компонентам часть, и, соответственно, на обедненную по углеводородным компонентам часть исходного потока ПНГ. В устройство, реализующее предлагаемый способ использования низкокалорийной газовой смеси в качестве топлива должен входить узел для разделения исходной газовой смеси на отдельные компоненты, в частности, на смесь углеводородных газов и смесь негорючих компонент.

Для решения этой задачи известен ряд технических решений, многие из которых проанализированы в монографии [7], в основе которых лежит реализация в том или ином виде вихревых эффектов. При этом, наиболее перспективными являются решения, предложенные в патентах Г.Н. Ерченко [8-10], из анализа которых можно сделать следующие выводы.

При поступательном движении газовой смеси по цилиндрическому каналу происходит естественное закручивание потока с образованием устойчивого кольцевого вихря. На периферии этого кольцевого вихря происходит под действием центробежных сил концентрация газовых компонент с наиболее высокой молекулярной массой. Тангенциальный подвод под давлением газовой смеси в вихревую камеру разрушает естественную циркуляцию газовых потоков (компонент газовой смеси) по сечению кольцевого вихря, заменяя их разделением потока газовой смеси на слои по температурному параметру. Для повышения интенсивности вихреобразования (образование кольцевого вихря) газовой смеси при ее подаче в вихревую камеру соосно продольной оси вихревой камеры на входном участке канала устанавливаются завихрители потока того или иного конструктивного исполнения. Отводимые на выходе из вихревой трубы через перфорированную стенку канала газы будут иметь наиболее высокий молекулярный вес, чем газы в центральной части, выходящего из вихревой трубы газового потока. Эти эффекты позволяют получить из воздуха тот или иной газовый компонент: кислород, углекислый газ, азот, водород и т.д. При этом, для получения положительного эффекта достаточно ветрового напора воздуха, подаваемого в вихревую трубу. Естественно, что для получения сколь-нибудь значимых количественных результатов такие вихревые трубы будут иметь значительные геометрические размеры, а сама производительность таких установок оставляет желать лучшего. Поэтому технические предложения Г.Н. Ерченко не могут быть реализованы для обогащения ПНГ, находящегося при значительных давлениях, а сам процесс обогащения которого состоит в разделении его на горючие и негорючие компоненты.

Для эффективного обогащения ПНГ, забалластированного азотом, необходимы иные технические решения по эффективному использованию свойств кольцевых вихрей, поступательно движущихся по цилиндрическому каналу, учитывающие динамику вихревых потоков. В качестве способа-прототипа может быть взят способ по патенту № 2531168 [11]. В соответствии с патентом, способ извлечения отдельных компонентов из газовой смеси включает в себя закручивание потока в завихрителе, разделение закрученного потока в прямоточной вихревой трубе на два потока: периферийный, с преобладанием в нем тяжелых компонентов, и центральный, с преобладанием в нем легких компонентов, и извлечение компонентов через регулируемые отводы разделенных потоков. При этом, закручивание потока проводится с ускорением движения потока до скорости, тангенциальная составляющая которого не превышает минимальную окружную скорость полного закручивания газовой смеси данного состава и физических параметров ее состояния на величину, достаточную для возникновения разделения на периферийный и центральный потоки. Разделение закрученного потока на периферийный и центральный потоки происходит в кольцевом канале, в котором осевая зона освобождена от потока и на выходе из которого компоненты одного из потоков частично извлекаются при частичном торможении вращения этого потока и отделении зоны отбора компонентов от закрученного потока.

Устройство, реализующее способ - прототип может быть взято и за устройство - прототип предлагаемого изобретения. В соответствии с патентом № 2531168 [11], устройство для извлечения тяжелых компонентов из газовой смеси включает в себя завихритель потока газовой смеси, прямоточную вихревую трубу и отборник тяжелых компонентов газовой смеси из периферийного потока в виде кольцевой камеры - коллектора, соединенной через продольные щели в корпусе вихревой трубы с внутренней свободной полостью трубы. В свою очередь, завихритель состоит из многозаходного шнека с центральным телом, которое при закручивании сжимает и ускоряет газовый поток смеси, за центральным телом для протекания закрученного потока сформирован кольцевой канал, с помощью установленной коаксиально с ним цилиндрической штанги. При этом, на выходе из кольцевого канала установлен отборник тяжелых компонентов смеси из периферийного потока, перед которым для торможения вращения периферийного потока установлены продольные ребра с высотой, которая увеличивается с течением потока, а продольные щели в корпусе вихревой трубы окружены цилиндрической коаксиальной с корпусом вихревой трубы обечайкой, которая определяет зону отбора тяжелых компонент от закрученного потока.

Техническим результатом изобретения - прототипа является повышение эффективности разделения компонент газовой смеси в прямоточных вихревых трубах при сохранении высокой продуктивности, главным образом для обогащения метаном шахтной метановоздушной смеси до кондиций, пригодных для утилизации в когенерационных газопоршневых установках и получения высококачественной электрической и тепловой энергии при значительном снижении выбросов газов в атмосферу.

В прототипе углеводородный компонент из коллектора - отборника забирается и по газоводу подается в устройство - утилизатор, в том числе для его сжигания.

Целью настоящего изобретения является обогащение низкокалорийного газа, например, попутного нефтяного газа (ПНГ), забалластированного негорючими компонентами, по углеводородным компонентам с целью последующего их сжигания.

Для достижения цели служит способ сжигания низкокалорийного газообразного топлива, например попутного нефтяного газа, забаластированного азотом, включающий подачу газообразного топлива в кольцевой канал, образованный внутренней и внешней обечайками, а на входе в кольцевой канал установлен завихритель потока, который закручивает газовый поток по часовой стрелке, результатом чего является кольцевое расслоение потока: к наружной обечайке устремляются более тяжелые углеводородные компоненты, а к внутренней обечайке устремляются более легкие углеводородные компоненты. В качестве более легких компонентов будут и негорючие компоненты, например, азот. При этом, перфорация внешней обечайки позволяет вывести углеводородные компоненты за пределы кольцевого тракта, которые могут быть подожжены с помощью запального устройства. Прилегающие к внутренней обечайке слои через дренированную (перфорированную) внутреннюю обечайку попадают в ее полость, откуда выводятся в топку. При этом, процентный состав потока топлива по его компонентам управляется, как на входе в коаксиальный (кольцевой) канал, так и при его кольцевом расслоении в коаксиальном канале. На входе в коаксиальный канал управление потоком газового топлива осуществляется путем подачи на вход канала топлива различного состава: для розжига топлива вначале подается высококалорийное углеводородное газовое топливо, а после его воспламенения доля высококалорийного топлива снижается и, наоборот, повышается расход основного низкокалорийного топлива, а при горении этого основного топлива управление кольцевым его расслоением в кольцевом тракте (канале) обеспечивается управлением суммарными площадями перфораций внешней и внутренней обечайки коаксиального (кольцевого) канала. При этом, для более точного регулирования подачей обогащенного по углеводородным компонентам низкокалорийного газа, например, ПНГ, в зоне горения, а обедненного по углеводородным компонентам низкокалорийного газа, в зону его отвода на выходе кольцевого канала установлен кольцевой нож, разделяющий поток на два - внешний, относительно внешней поверхности ножа, и на поток, относительно внутренней поверхности ножа. При этом, регулирование суммарной площадью перфораций, как внутренней обечайки, так и внешней обечайки осуществляется перекрытием отверстий перфорации втулками. Одна из втулок установлена снаружи внешней обечайки, а другая, соответственно изнутри внутренней обечайки (вложена во внутреннюю обечайку), причем обе втулки имеют возможность перемещения по соответствующим им обечайкам. Управляя их перемещениями можно регулировать суммарную площадь проходных сечений перфораций во внешней и внутренней обечайках. При этом, позиционирование кольцевого ножа и втулок определяется составом низкокалорийного газа, например, ПНГ, в том числе процентным составом по горючим компонентам. Сами же перфорации выполнены радиальными группами, расположены равномерно по поверхностям обечаек и выполняют роль струйных выходов для газовых потоков. Выполнение перфораций в виде отверстий с квадратным сечением позволяет обеспечить линейный закон изменения суммарной площади открытых перфораций при перемещении втулок.

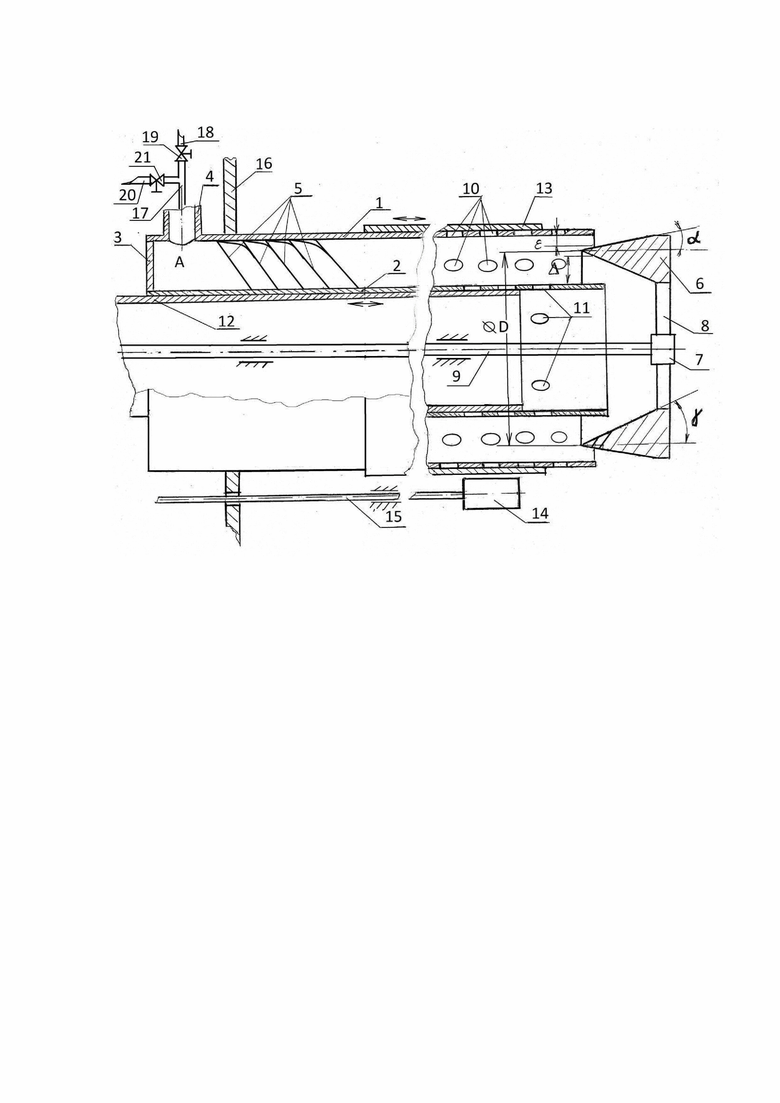

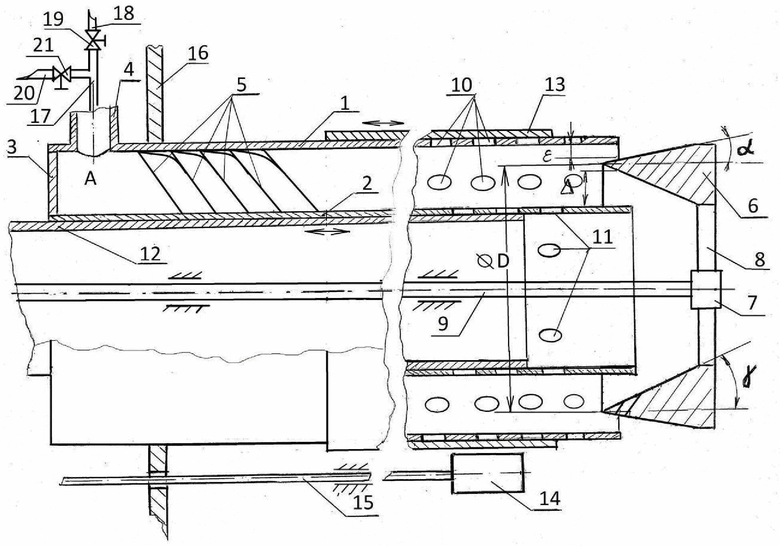

Устройство, реализующее предложенный способ, представляет собой горелку, схема которой представлена на чертеже. фиг.1.

Устройство состоит из двух обечаек - внешней 1 и внутренней 2, образующих кольцевой канал. Один из торцов кольцевого канала заглушен крышкой 3, образуя входной коллектор А. Для подачи газового топлива, например, ПНГ, в коллектор А на обечайке 1 имеется патрубок 4. На внутренней обечайке 2 установлен завихритель потока, например, в виде шнека 5, на кромках винтовых поверхностей которого базируются обечайки 1 и 2. Завихритель 5 позволяет осуществить правостороннюю закрутку потока газового топлива. На выходе кольцевого канала расположен кольцевой нож 6, образованный двумя коническими поверхностями Б и В, образующие которых расположены, соответственно, под углом α и γ к продольной оси кольцевого канала, значения которых выбираются, исходя из состава ПНГ и давления его подачи. В свою очередь, исходя из этих параметров выбирается и величина кольцевых зазоров ε и Δ на выходе из кольцевого канала. Величины ε и Δ могут быть выбраны экспериментально, перемещая нож вдоль продольной оси кольцевого канала. Для этого кольцевой нож 6 закреплен на опорной пятке 7 с помощью пилонов в виде пластин 8, а сама опорная пятка 7 является утолщением свободного конца штока 9, перемещая который вдоль продольной оси устройства можно варьировать (выбирать) величины кольцевых зазоров ε и Δ.

На расстоянии 10-15 диаметров внутренней обечайки от завихрителя потока во внешней обечайке 1 и во внутренней обечайке 2 выполнены перфорации (струйные выходы), соответственно обозначенные на чертеже позициями 10 и 11, причем площадь максимальной суммарной перфорации во внешней обечайке 1 относятся к суммарной перфорации во внутренней обечайке 2, как относится масса углеводородных компонентов в низкокалорийном топливе к негорючим компонентам. Расстояние в 10 - 15 диаметров внутренней обечайки от завихрителя 5 до начала перфораций 10, 11 в обечайках 1 и 2 обусловлено тем, что на этом расстоянии формируется устойчивое расслоение многокомпонентной газовой среды при ее движении по цилиндрическому каналу в кольцевые потоки, состоящие из отдельных компонентов: тяжелые компоненты (углеводороды) образуют внутренний пристеночный слой в обечайке 1, а легкие компоненты образуют внешний пристеночный слой, состоящий из азота, на обечайке 2. При этом, площадь перфорации внутренней обечайки может регулироваться путем перекрытия части перфораций вложенной во внутреннюю обечайку втулкой 12. Суммарная площадь перфораций 10 внешней обечайки 1 может регулироваться путем перекрытия части перфораций за счет втулки 13, перемещая ее по внешней обечайке вдоль продольной оси устройства. Сами же перфорации выполнены радиальными группами, расположены равномерно по поверхностям обечаек и выполняют роль струйных выходов для газовых потоков. Выполнение перфораций в виде отверстий с квадратным сечением позволяет обеспечить линейный закон изменения суммарной площади открытых перфораций при перемещении втулок.

В состав горелочного устройства входит, по крайней мере, одна запальная свеча 14, которая закреплена на штанге 15. Горелочное устройство закреплено в стенке 16 топочной камеры, необозначенной позицией на чертеже фиг. 1. В этой же стенке 16 имеется отверстие для перемещения штанги 15 при выводе запальной свечи 14 за пределы зоны горения.

Подвод газообразного топлива к патрубку 4 осуществляется по газоводу 17, в который газ поступает по газоводу 18 с регулятором расхода 19 и по газоводу 20 с регулятором расхода 21. При этом, по газоводу 20 подается пусковое высокоэнергетическое топливо, а по газоводу 18 основное низкокалорийное топливо.

Выбор геометрии горелочного устройства предшествует его изготовлению и производится, исходя из расходных характеристик основного топлива, его энергетических свойств, рабочего давления. Основными геометрическими параметрами горелочного устройства являются диаметры внешней 1 и внутренней 2 обечаек и их длина. Регулирование параметрами подаваемого в горелочное устройство основного газообразного топлива такими, как давление и расход, за счет регуляторов расхода 19, 21, позволяет существенно расширить диапазон использования конкретного горелочного устройства для сжигания газообразного топлива с существенно различными характеристиками. При этом, для контроля параметров работы горелочного устройства в его состав входит контрольно измерительная аппаратура, состоящая из датчиков давления, расхода и температуры, которые не показаны на чертеже.

Для эффективного сжигания газообразного топлива, забалластированного негорючими компонентами, необходима оптимальная организация разделения потока топлива в кольцевом канале, образованном внутренней 2 и внешней 1 обечайками, на кольцевые слои с различным составом компонент, для чего служит не только завихритель 5, но и оптимальное выполнение конструкции ножа 6 (выбор диаметра D кромки ножа 6, углов α и γ). Выбор этих параметров ножа 6 целесообразно производить экспериментально, для чего каждое горелочное устройство должно иметь набор ножей с различными параметрами D, α и γ. Проведя предварительные испытания горелочного устройства с различными конструкциями ножей 6, обработав результаты которых в соответствии с теорией планирования эксперимента, строится полиноминальная модель зависимости эффективности выделения углеводородных компонент в направлении к внутренней поверхности внешней обечайки 1 от геометрических параметров D, α и γ ножа 6. По этой модели выбираются оптимальные геометрические параметры ножа 6, в соответствии со значениями которых изготавливается нож 6, либо из линейки конструкций ножей выбирается тот нож, который соответствует данному типоразмеру горелочного устройства: выбирается наиболее подходящий по своим геометрическим параметрам нож 6. Непосредственно перед работой горелочного устройства с помощью штанги 15 выбирается и фиксируется положение запальной свечи 14. Далее, перемещением штока 9 выбирается положение ножа 6 в выходном сечении кольцевого канала (параметры ε и Δ), которое фиксируется. Горелочное устройство готово к работе.

Работа горелочного устройства определяется составом газообразного топлива, которую можно подразделить на два характерных вида: I-ый соответствует высокоэнергетическому составу используемого газообразного углеводородного топлива, когда углеводородные компоненты превышают 70% в его составе; II-ой, когда углеводородные компоненты составляют менее 70% его состава, а более 30% состава топлива составляют негорючие компоненты, например, азот для попутного нефтяного газа.

При работе на газообразном топливе с высоким содержанием углеводородных компонент (более 70 %) необходимо втулкой 12, переместив ее максимально вправо, перекрыть все перфорации 11 обечайки 2, а нож 6 штоком 9 перевести в крайнее левое положение с целью снижения площади свободного проходного сечения на выходе из кольцевого канала. При этом, в патрубок 4 газообразное топливо поступает по газоводу 17 и расход его регулируется с помощью регулятора 19, а регулятор 21 перекрыт. Далее, газообразное топливо, двигаясь по трактам завихрителя 5, подвергается закручиванию, после чего оно поступает в кольцевой канал, образуемый внешней 1 и внутренней 2 обечайками. С ростом давления подачи топлива, при увеличении его расхода увеличивается его поступление через перфорации 10 за пределы обечайки 1, а поступившее топливо поджигается путем подачи сигнала на запальную свечу 14. После возгорания газа свеча 14 выводится из зоны горения. При этом, при установившемся расходе топлива, вихревое (вращательно-поступательное) движение по кольцевому каналу газообразного топлива происходит постепенное расслоение его течения на кольцевые слои: вблизи внутренней поверхности обечайки 1 слои становятся обогащенными углеводородными компонентами, а слои вблизи внешней поверхности внутренней обечайки 2 обогащены негорючими компонентами топлива, в основном азотом. Это обусловлено тем, что молекулярная масса углеводородных компонент значительно выше молекулярной массы негорючих компонент. При прохождении по кольцевому каналу после завихрителя 5 расстояния в 10-15 диаметров внутренней обечайки, указанные слои газовой смеси оказываются сформированными. Поэтому при дальнейшем движении газового топлива по кольцевому каналу через перфорации 10 во внешней обечайке 1 более обогащенный по сравнению с газом на входе в канал по углеводородным компонентам, газ будет выходить на внешнюю поверхность обечайки 1.

Для вывода из кольцевого канала топливного газа, обогащенного негорючими компонентами, перемещая втулку 12 влево, открывают перфорации 11. По мере открытия перфораций 11 начинает падать давление в кольцевом канале, поэтому с помощью регулятора расхода 19 увеличивают подачу топлива по газоводам 17, 18 в патрубок 4. Это приводит к количественному росту массы горючих компонент, поступающих в кольцевой канал, и, соответственно, выходящих через перфорации 10 на внешнюю поверхность обечайки 1, поэтому, с помощью втулки 13, перемещая ее влево, открывают дополнительные перфорации в обечайке 1. При этом, процессом горения углеводородных компонент управляют также, перемещая штоком 9 нож 6. Воздух, необходимый для горения топлива, поступает в топочное пространство через, например, шиберные окна, неуказанные на чертеже.

При этом известно, что цвет пламени горения углеводородного газа и интенсивность горения зависят от количества углеводородных компонент в составе газа, поэтому при настройке для сжигания низкокалорийного топлива судить о степени обогащения газообразного топлива, в результате его прохождения по кольцевому каналу, можно судить визуально по цвету пламени - чем выше энергетика (калорийность) газообразного топлива, тем более светлым (голубым) будет цвет пламени.

Тем самым, управляя положением втулок 12 и 13, а также положением кольцевого ножа 6, оператор, увеличивая расход с помощью регулятора расхода 19 топливного газа, доводит его до номинального расхода, и визуально контролируя стояние пламени, его интенсивность и цвет, выбирает и фиксирует оптимальное позиционирование втулок 12 и 13, и кольцевого ножа 6. Наиболее интенсивное и светлое пламя будет соответствовать наиболее полному сжиганию углеводородных составляющих топливного газа.

Останов работы горелки осуществляется путем перекрытия подачи топлива в патрубок 4 за счет регулятора расхода 19.

При втором варианте работы горелки, когда используемое основное газовое топливо заведомо содержит недостаточное для его самостоятельного горения углеводородных компонент, запуск горелки производится следующим образом.

Для запуска горелки используется высококалорийное пусковое газовое топливо, которое по газоводу 20, через регулятор расхода 21 при закрытом регуляторе расхода газа 19 подается в патрубок 4 и далее в кольцевой канал, образованный обечайками 1 и 2. При этом, как и для первого варианта работы горелки, предварительно перекрываются втулкой 12 все перфорации, выполненные во внутренней обечайке 2, а втулкой 13 на 2/3 перфорации 10 во внешней обечайке 1. Аналогично нож 6 штоком 9 переводится в крайнее левое положение, чем минимизируется площадь проходного сечения на выходе из кольцевого канала, образованного обечайками 1 и 2. А запальная свеча 14 устанавливается посредством штока 15 в зоне открытых перфораций 10 снаружи внешней обечайки 1.

Работает горелка при втором варианте ее использования следующим образом. По газоводу 20, регулируя расход высококалорийного газа, регулятором расхода 21 подается высококалорийный газ по газоводу 17 в патрубок 4, а оттуда в полость А горелки. Далее газ поступает в кольцевой канал, пройдя который, через открытые перфорации 10 внешней обечайки 1 он поступает на ее внешнюю поверхность в зоне расположения запальной свечи 14. С ростом расхода газа по газоводу 17 растет его давление в кольцевом канале и растет его расход в зону расположения запальной свечи 14. Сигналом (электрическим разрядом), поданным на запальную свечу 14 осуществляется розжиг горелки. После возгорания высококалорийного газа свеча 14 выводится из зоны горения газа. Дальнейшее повышение расхода газа повышает интенсивность пламени, о чем можно судить визуально по длине факела пламени.

При достижении расчетных значений характеристик пламени, которые зависят от характеристик низкокалорийного основного топливного газа, подаваемого по газоводу 18, открывая регулятор расхода 19 начинают подавать его также по газоводу 17 и патрубку 4 в полость А горелки, где оба газовых потока перемешиваются. При этом, для перехода работы горелки только на низкокалорийном газе необходимо плавно увеличивать расход низкокалорийного газа, используя регулятор расхода 19, и снижать подачу высококалорийного газа, путем перекрытия регулятора расхода 21. Одновременно с этими процессами изменяют площадь перфораций 9, 10 в обечайках 1 и 2, перемещая втулки 12 и 13: уменьшают площадь перфораций во внешней обечайке 1, перемещая втулку 13 вправо и перемещая втулку 12 влево. При этом, штоком 9 осуществляется перемещение ножа 6 в расчетное (экспериментально подобранное) положение, в котором нож 6 фиксируется. Конечная цель этих действий состоит в том, чтобы при полностью перекрытом регуляторе расхода 21, когда отсутствует расход высококалорийного газа и при номинальном расходе низкокалорийного газа по газоводу 17 обеспечить устойчивость факела пламени в зоне открытых перфораций 10 внешней обечайки 1. Поступление углеводородных компонент низкокалорийного газа в перфорации 10 обусловлено тем, что молекулярная масса углеводородных компонент значительно выше молекулярной массы негорючих компонент. При прохождении низкокалорийного газа по кольцевому каналу после завихрителя 5 расстояния в 10-15 диаметров внутренней обечайки 2, указанные слои газовой смеси, которой является низкокалорийное топливо, завершают свое формирование. Поэтому, при дальнейшем движении газовой смеси (низкокалорийного топлива) по кольцевому каналу, через перфорации 10 во внешней обечайке 1, часть газа, обогащенная, по сравнению с газом на входе в канал по углеводородным компонентам, будет выходить на внешнюю поверхность обечайки 1 и воспламеняться. А через открытые перфорации 11 во внутренней обечайке 2 негорючие компоненты поступают в ее внутреннюю полость и далее выводятся в топочное пространство и дымовую трубу.

Более того, часть низкокалорийного топлива, обогащенная по углеводородным компонентам, не вышедшая через перфорации 10 в зону горения, попадает в зону горения через кольцевую щель между внешней поверхностью ножа 6 и выходной кромкой внешней обечайки 1. При этом, из-за профилирования участка входа потока обогащенного углеводородными компонентами в кольцевом зазоре между стенкой обечайки 1 и внешней поверхности ножа 6 будет происходить ускорение этого потока, а при движении этого потока после прохождения кольцевого зазора внешней поверхности ножа 6 поток будет обладать эжекционными свойствами и подсасывать газовые потоки с внешней поверхности обечайки 1, что приведет к повороту языков пламени горящего газа, поступающего через перфорации 10, вправо по ходу движения потока в кольцевом канале и позволит осуществить возгорание потока газа, движущегося по внешней поверхности кольцевого ножа 6. Аналогично, поток газа, проходящий через кольцевой зазор между срезом внутренней обечайки 2 и внутренней поверхностью ножа 6, сначала ускоряется, а далее, обтекая внутреннюю поверхность ножа 6 за счет своих эжекционных свойств, поток будет усиливать отсос негорючих компонент из полости кольцевого канала через перфорации 11 в полость обечайки 2 и далее в топочное пространство и дымовую трубу.

Таким образом, описанные способ и горелочное устройство позволяют использовать для сжигания в топочных устройствах топочный газ с любым содержанием негорючих компонентов, в основном азота, с большим процентным его содержанием в газовой смеси. Способ и устройство могут быть использованы для обеспечения утилизации попутного нефтяного газа на объектах нефтедобычи для решения промысловых задач, в том числе попутного нефтяного газа, забалластированного негорючими компонентами, в основном азотом, до 70 и более процентов без бодажа (смешения) этого газа с высокоэнергетическим газом, богатым углеводородными компонентами.

Кроме этого, исключается выброс вредных веществ в атмосферу, т.к. при воздействии высоких температур в топке вредных азотных соединений не образуется, а в атмосферу выбрасывается чистый азот, который не успевает окислиться. Поэтому удается избежать штрафных санкций за загрязнение окружающей среды.

При этом, в соответствии с предлагаемым способом не требуется постоянного подвода высококалорийного газа с целью бодажа газов для сжигания низкокалорийного газа, а нужен такой подвод только на момент розжига горелки. Более того, предлагаемые механизмы управления процессом горения (регулирование расходом низкокалорийного и высококалорийного газов, регулирование площадью перфораций внешней и внутренней обечаек горелки, положением (позиционированием) кольцевого ножа) позволяет провести более тонкую настройку горелочного устройства и более полно использовать энергетику углеводородных компонент топливного газа, что повышает эффективность использования углеводородного сырья, входящего в состав низкокалорийного газового топлива.

Конструкция горелочного устройства содержит только один канал подачи газообразного топлива в зону горения, отсутствует канал подачи воздуха в зону горения топлива, что делает предлагаемую конструкцию горелочного устройства значительно более простой, в отличие от прототипа и аналогов.

Список использованных источников

1. Патент РФ на изобретение № 2453767. Способ интенсификации процесса сжигания топлива и горелочное устройство для его реализации / В.Т. Чумак // МПК F 23 D 17/00. 2012.

2. Патент РФ на полезную модель № 105407. Горелка для сжигания газообразного и жидкого топлива / Д.А. Ишкинеев, Д.В. Иванов, Р.Л. Фадеев, Н.С. Хайбуллин. Опубл. 10.12.2014.

3. Патент РФ на изобретение № 2541370. Горелка для сжигания газообразного и/или жидкого топлива / Короткий В.В., Иванов С.Г. // МПК F 23 D 17/00. Опубл. 10.02.2015. Бюл. № 4.

4. Патент РФ на полезную модель № 1342888. Устройство горелочное (варианты) / Короткий В.В., Федоров Ю.В. // МПК F 23 D 17/00. Опубл. 10.11.2013. Бюл. № 34.

5. Патент РФ на полезную модель № 134289. Горелка универсальная / Короткий В.В., Федоров Ю.В. // МПК F 23 D 17/00. Опубл. 10.11.2013. Бюл. № 31.

6. Патент РФ на полезную модель № 169606. Устройство горелочное / Арсибеков Д.В., Короткий В.В. // МПК F 23 D 14/20; F 23 G 7/06. Опубл. 24.03.2017. Бюл. № 2.

7. Утилизация попутного нефтяного газа на нефтяных промыслах / Арсибеков Д.В., Ахмадуллин И.Б., Короткий В.В., Кузнецов Н.П., Тетельмин В.В.; под общ. ред. Н.П. Кузнецова. - М. - Ижевск: Институт компьютерных исследований, 2021. - 460 с.

8. Патент РФ на изобретение № 2081355. Способ разделения сред с неоднородным полем плотности и с разной молекулярной массой компонентов и вихревое устройство для его осуществления / Ерченко Г.Н. // МПК F 04 F 5/00. Опубл. 10.06.1997.

9. Патент РФ на изобретение № 2095637. Вихревая установка для выделения водорода из воздуха / Ерченко Г.Н. // МПК: F 04 F 5/14; B 01 D 53/24. Опубл. 10.11.1997.

10. Патент РФ на изобретение № 2107197. Вихревая установка для выделения горючей компоненты из воздуха / Ерченко Г.Н. // МПК F 04 F 5; F 25 B 9/04. Опубл. 20.03.1998.

11. Патент РФ на изобретение № 2531168. Способ извлечения отдельных компонентов из газовой смеси и устройство для его осуществления / Агафонов А.З., Выскребков В.Б. [и др.] // МПК B 01 D 53/24. Опубл. 20.10.2014.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОГЕНЕРАТОР | 2015 |

|

RU2591759C1 |

| Комбинированная горелка и завихритель горелки | 1988 |

|

SU1716255A1 |

| ГОРЕЛКА ДЛЯ СЖИГАНИЯ ГАЗООБРАЗНОГО И/ИЛИ ЖИДКОГО ТОПЛИВА | 2013 |

|

RU2541370C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА И ГОРЕЛКА УНИВЕРСАЛЬНАЯ | 2013 |

|

RU2522341C1 |

| ТЕПЛОГЕНЕРАТОР УНИВЕРСАЛЬНЫЙ | 2015 |

|

RU2615301C2 |

| Способ исследования вихревых потоков многокомпонентных газовых смесей и устройства для его реализации | 2022 |

|

RU2795643C1 |

| Горелочное устройство | 1972 |

|

SU584157A1 |

| СПОСОБ СЖИГАНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2003 |

|

RU2262039C2 |

| Газовая горелка | 1990 |

|

SU1688039A1 |

| Способ сжигания газообразного топлива и горелочное устройство | 1983 |

|

SU1142700A1 |

Изобретение относится к области энергетики, а именно предназначено для сжигания низкокалорийного газообразного топлива. Способ сжигания низкокалорийного газообразного топлива включает подачу потока низкокалорийного газообразного топлива в кольцевой канал устройства с последующим его сжиганием, на входе в кольцевой канал газовый поток закручивается по часовой стрелке, причем внешняя и внутренняя обечайки, формирующие кольцевой канал, имеют множество перфораций в выходной его части с регулируемой суммарной площадью проходных сечений перфораций дифференцированно для каждой из обечаек, при этом розжиг производится той части потока, которая поступает в топочное пространство через перфорации внешней обечайки, поскольку эта часть потока более обогащена углеводородными компонентами, что является результатом вихревого движения газообразного топлива по кольцевому каналу, а поток газа, поступающий в топочное пространство через перфорации во внутренней обечайке, не подвергается высокотемпературному воздействию пламени и выводится через дымовую трубу, при этом на выходном срезе кольцевого канала регулируется расход как обедненного, так и обогащенного по углеводородным компонентам топлива за счет регулирования площадями проходного сечения для каждого из потоков, причем поступающий за срез кольцевого канала газ воспламеняется от пламени горения газа, поступающего через перфорации во внешней обечайке, а для розжига горелки при сжигании низкокалорийного газа в кольцевой канал при запуске горелки подается высококалорийный газ, а по мере установления устойчивого горения на вход кольцевого канала увеличивается подача низкокалорийного газа и, соответственно, снижается подача высококалорийного газа, при этом обеспечивается устойчивость горения за счет варьирования суммарными площадями перфораций во внешней и внутренней обечайках кольцевого канала и соотношением площадей кольцевых сечений на выходе из кольцевого канала, при этом оптимальные параметры горелочного устройства подбираются экспериментально, а поток воздуха в зону горения поступает из топочного пространства. Изобретение позволяет повысить качество сжигания топлива. 2 н.п. ф-лы, 1 ил.

1. Способ сжигания низкокалорийного газообразного топлива, включающий подачу потока низкокалорийного газообразного топлива в кольцевой канал устройства с последующим его сжиганием, отличающийся тем, что на входе в кольцевой канал газовый поток закручивается по часовой стрелке, причем внешняя и внутренняя обечайки, формирующие кольцевой канал, имеют множество перфораций в выходной его части с регулируемой суммарной площадью проходных сечений перфораций дифференцированно для каждой из обечаек, при этом розжиг производится той части потока, которая поступает в топочное пространство через перфорации внешней обечайки, поскольку эта часть потока более обогащена углеводородными компонентами, что является результатом вихревого движения газообразного топлива по кольцевому каналу, а поток газа, поступающий в топочное пространство через перфорации во внутренней обечайке, не подвергается высокотемпературному воздействию пламени и выводится через дымовую трубу, при этом на выходном срезе кольцевого канала регулируется расход как обедненного, так и обогащенного по углеводородным компонентам топлива за счет регулирования площадями проходного сечения для каждого из потоков, причем поступающий за срез кольцевого канала газ воспламеняется от пламени горения газа, поступающего через перфорации во внешней обечайке, а для розжига горелки при сжигании низкокалорийного газа в кольцевой канал при запуске горелки подается высококалорийный газ, а по мере установления устойчивого горения на вход кольцевого канала увеличивается подача низкокалорийного газа и, соответственно, снижается подача высококалорийного газа, при этом обеспечивается устойчивость горения за счет варьирования суммарными площадями перфораций во внешней и внутренней обечайках кольцевого канала и соотношением площадей кольцевых сечений на выходе из кольцевого канала, при этом оптимальные параметры горелочного устройства подбираются экспериментально, а поток воздуха в зону горения поступает из топочного пространства.

2. Устройство для сжигания низкокалорийного газообразного топлива, содержащее кольцевой канал с перфорациями для подачи в зону горения углеводородных компонент с возможностью регулируемой подачи топлива, где перфорации выполнены радиальными группами, и запальную свечу, отличающееся тем, что содержит внешнюю и внутреннюю обечайки, при этом перфорации выполнены в обеих обечайках, образующих кольцевой канал, и расположены равномерно по поверхностям, ограничивающим кольцевой канал, а для управления суммарной площадью проходных сечений перфораций устройство имеет втулки снаружи внешней обечайки и, соответственно, изнутри внутренней обечайки, которые формируют кольцевой канал, а перемещая их, управляют суммарной площадью проходных сечений перфораций во внешней и внутренней обечайках, при этом на входе кольцевого канала установлен завихритель потока, обеспечивающий правостороннюю закрутку потока, после прохождения трактов которого поток низкокалорийного газа при дальнейшем движении по кольцевому каналу делится на два характерных кольцевых потока, один из которых обогащен по углеводородным компонентам и выходит из кольцевого канала через перфорации во внешней обечайке, а обедненный по углеводородным компонентам газ - в полость внутренней обечайки через выполненные в ней перфорации, при этом перфорации выполнены на расстоянии в 10-15 диаметров внутренней обечайки от завихрителя потока, а для более тонкой настройки устройства на сжигание низкокалорийного газа на выходе из кольцевого канала установлен кольцевой нож, имеющий разные углы расположения плоскостей, формирующих его лезвие относительно оси канала, причем тело ножа пилонами в виде пластин крепится на штоке, соосном с продольной осью устройства и с возможностью его перемещения вдоль нее.

| СПОСОБ ИЗВЛЕЧЕНИЯ ОТДЕЛЬНЫХ КОМПОНЕНТОВ ИЗ ГАЗОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2531168C2 |

| Способ регулирования соотношения газ-воздух и горелка для его осуществления | 1989 |

|

SU1622718A1 |

| ИНЖЕКЦИОННАЯ ГОРЕЛКА | 2002 |

|

RU2227872C1 |

| ГАЗОВАЯ ГОРЕЛКА | 0 |

|

SU205199A1 |

| Горелка | 1983 |

|

SU1145211A1 |

| Газовая горелка | 1984 |

|

SU1193371A1 |

Авторы

Даты

2025-04-22—Публикация

2024-08-28—Подача